Область техники

Изобретение относится к диагностике средств управления процессом и, более конкретно, к компьютеризованным диагностическим тестам устройств управления процессом.

Уровень техники

Существующие системы управления процессом могут производить периодическую диагностику устройств или компонентов управления процессом, таких как клапаны, чтобы проверить их состояние и функциональные показатели. Определение функционального состояния устройства управления процессом может способствовать более эффективному планированию обслуживания этого устройства и тем самым уменьшить количество неполадок и простоев. Это в свою очередь может обеспечить повышение технической и экономической эффективности и безопасности. Для наблюдения за характеристиками устройства управления процессом системы управления процессом могут использовать различные датчики и другие измерительные устройства. Например, некоторые известные системы управления могут применять цифровой клапанный контроллер для измерения и сбора данных от различных датчиков, имеющихся на данном клапане.

Один из методов диагностики управляющих клапанов состоит в их характеристическом тестировании, которое измеряет положение приводного компонента или проверяет открывание клапана при подаче на него входного сигнала в виде приложения к приводному компоненту давления или сигнала управления. Графическое представление подобного тестирования (характеристический граф) может позволить операторам технологического оборудования легче обнаруживать изменения в характеристиках клапана, которые могут указывать на ухудшение функционирования оборудования. Поэтому некоторые системы управления могут иметь компьютерные программы по обслуживанию клапанов, такие как AMS™ ValveLink®, предлагаемые фирмой Fisher Controls International LLC (США) и обеспечивающие отображение характеристических графов. Из характеристического теста клапана могут быть определены (не ограничиваясь ими), например, такие параметры клапанов, как трение в клапане, крутящий момент, создаваемый приводным элементом, мертвая зона и возможность запирания, жесткость пружины приводного компонента и заданное управляющее давление.

Характеристическое тестирование клапана может производиться, например, применительно к новому клапану, чтобы определить его рабочие параметры (что соответствует сдаточным испытаниям, проводимым изготовителем клапана). Специалисту будет понятно, что характеристический тест клапана может регистрировать расстояние, которое проходит подвижный элемент, и/или тенденцию изменения этого расстояния или положения подвижного элемента, такого как затвор управляющего клапана, в процессе открывания и закрывания клапана в зависимости от приводного давления, приложенного для выполнения соответствующего движения. По мере проведения последующих характеристических тестирований управляющего клапана их результаты могут сопоставляться с результатами предыдущих тестирований, чтобы оценить изменения различных характеристик, такие как изменения жесткости пружины приводного компонента, трения в клапане или его крутящего момента, с целью установить, имело ли место ухудшение работы или управляемости управляющего клапана. При этом пользователи могут визуально сравнивать текущие показатели с показателями в конкретный прошлый период времени путем взаимного наложения характеристических графов.

Однако, поскольку система управления процессом может содержать множество управляющих клапанов или иных аналогичных устройств управления, проведение оператором индивидуальных проверок характеристических графов для каждого управляющего клапана или устройства управления в составе оборудования может занять недопустимо большое время, даже если данные полученных характеристических графов могут быть собраны для анализа в центре управления. Кроме того, в связи с тем, что характеристические графы могут генерироваться и в процессе функционирования управляющих клапанов, автоматическая система для выявления проблем по характеристическим графам может быть полезной при выявлении трудностей, которые могут возникать в процессе работы клапанов.

Раскрытие изобретения

Способ и система по изобретению обеспечивают сбор или прием характеристических данных от устройств управления процессом и анализ данных в задаваемых пользователем границах и условиях, чтобы определить, существует ли какая-либо проблема, связанная с функционированием устройства управления процессом. В одном из вариантов производится отображение предыдущих характеристических графов, чтобы помочь пользователю в конфигурировании границ и настроек различных характеристик. В другом варианте пользователи могут конфигурировать границы и установки, используемые для выдачи оповещения о дефекте (неисправности), с отображением исходного характеристического графа, полученного в процессе изготовления анализируемого устройства, или с наложением ранее полученных графов. Способ и система по изобретению способны анализировать данные характеристических измерений при полном или частичном ходе управляющего клапана или устройства управления процессом. В одном варианте оценка может включать использование границ характеристического графа для детектирования максимального трения или крутящего момента, минимального трения или крутящего момента, отсоединения или поломки вала клапана и случаев залипания/проскальзывания. В одном варианте значительные отличия показателей управляющего клапана от базовых характеристических графов могут привести к выдаче сообщения "Годен" или "Дефект".

Краткое описание чертежей

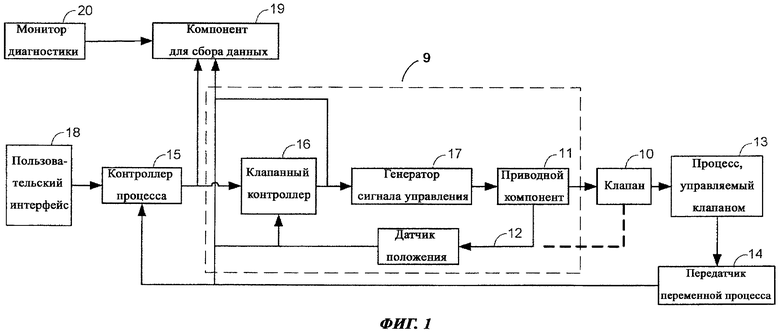

Фиг.1 иллюстрирует пример устройства управления процессом, используемого в системе управления процессом.

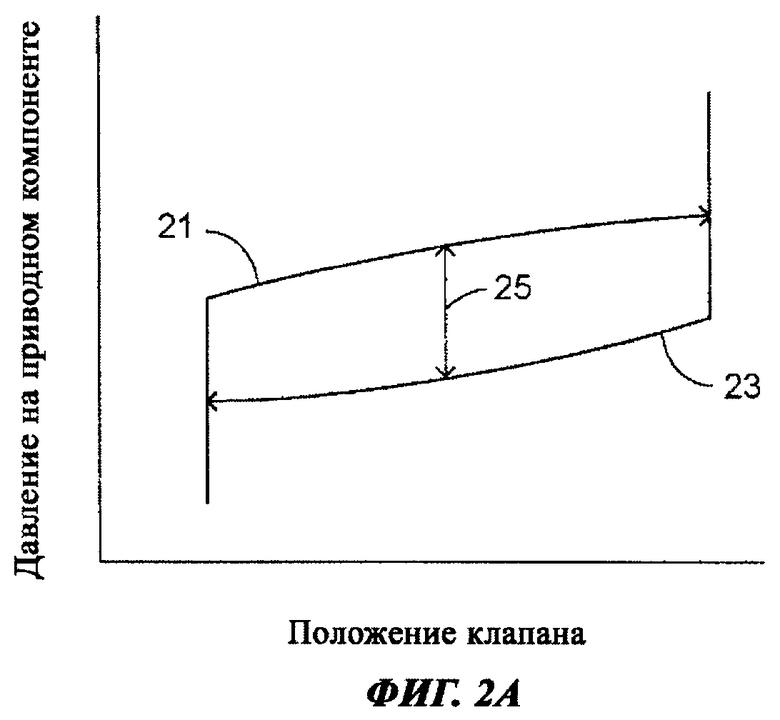

Фиг.2A иллюстрирует характеристический граф.

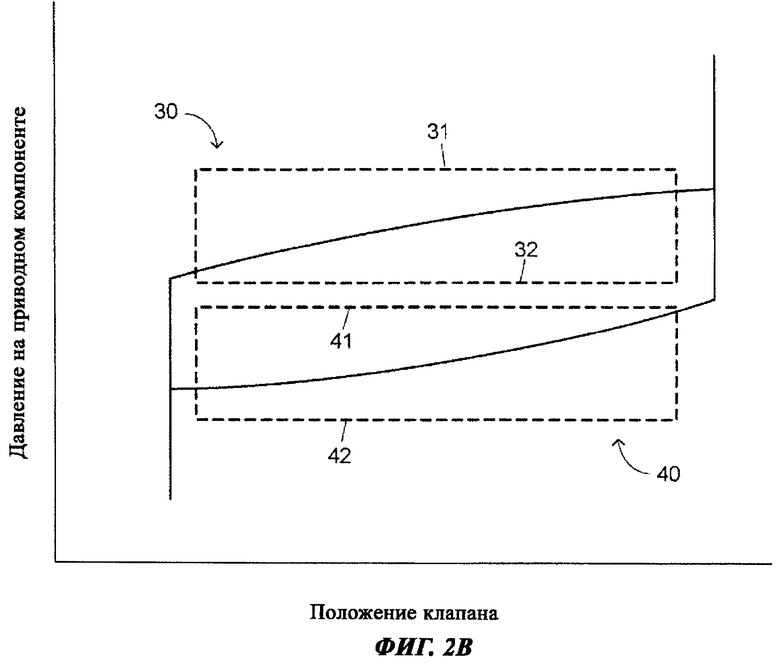

Фиг.2B иллюстрирует характеристический граф с границами для его верхней и нижней частей.

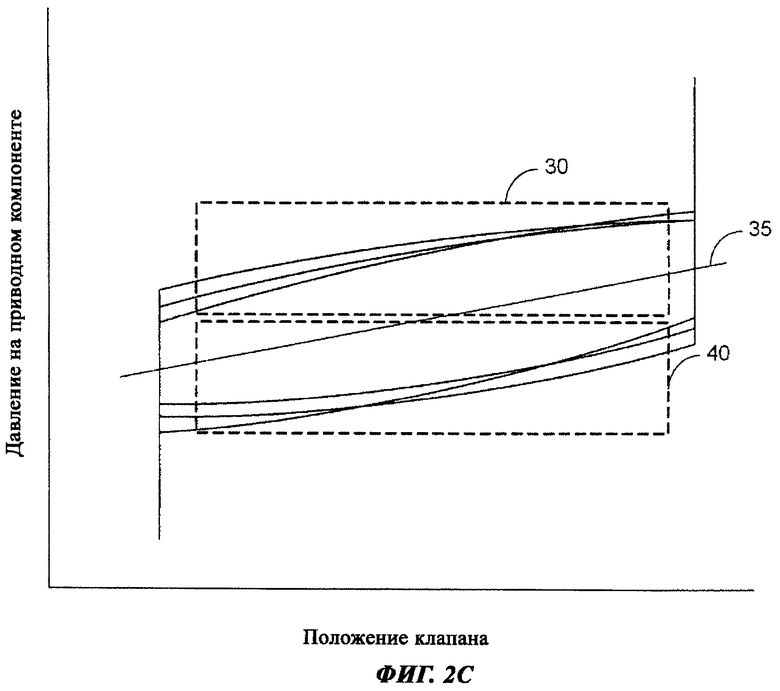

Фиг.2C иллюстрирует задание границ для верхней и нижней частей графа по группе взаимно наложенных характеристических графов.

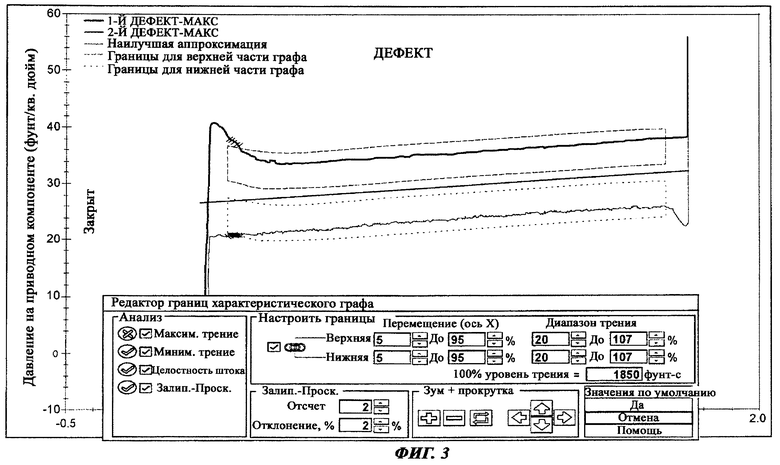

Фиг.3 иллюстрирует вид экрана, используемого с целью манипулирования границами для характеристических графов.

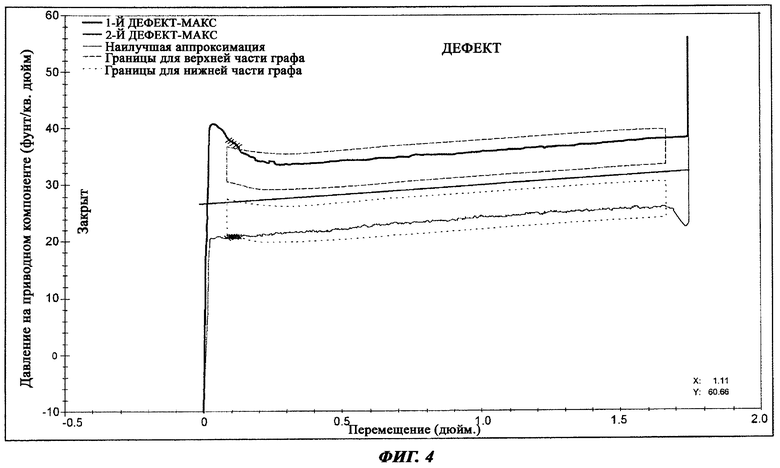

Фиг.4 графически иллюстрирует детектирование дефекта, связанного с выходом за предел максимального трения/крутящего момента, с использованием границ в виде четырехугольников и маркировкой точек, соответствующих дефекту.

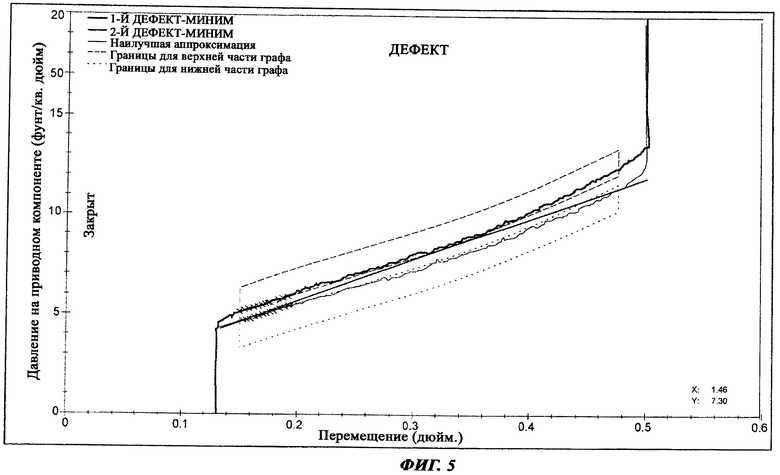

Фиг.5 графически иллюстрирует детектирование дефекта, связанного с выходом за предел минимального трения/крутящего момента, с использованием границ в виде четырехугольников и маркировкой точек, соответствующих дефекту.

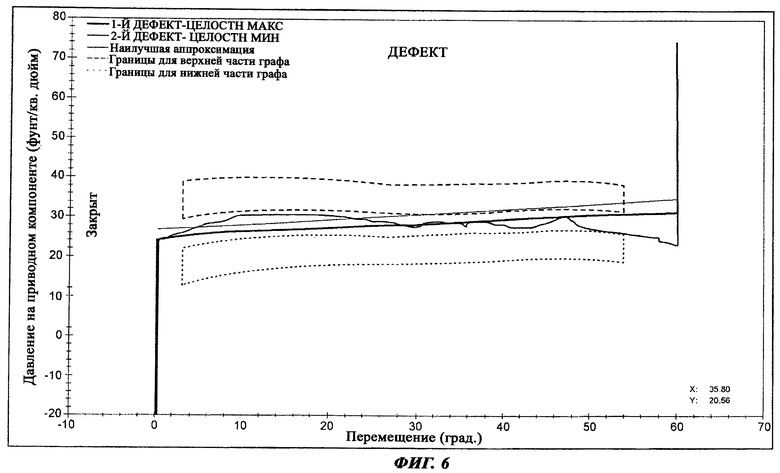

Фиг.6 графически иллюстрирует детектирование дефекта, связанного с нарушением целостности вала, с использованием границ в виде четырехугольников.

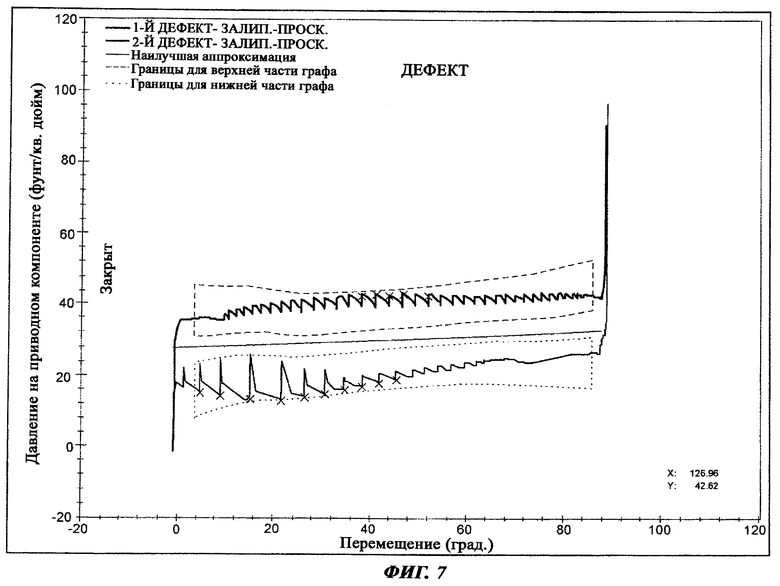

Фиг.7 графически иллюстрирует детектирование дефекта, связанного с залипанием/проскальзыванием, с использованием границ в виде четырехугольников и маркировкой точек, соответствующих дефекту.

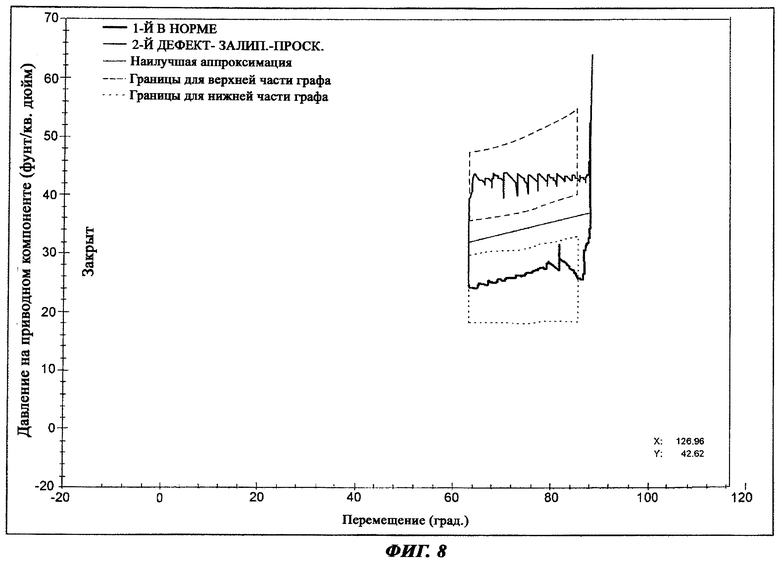

Фиг.8 графически иллюстрирует характеристический граф для частичного хода.

Осуществление изобретения

Хотя далее приводится подробное описание различных вариантов осуществления изобретения, должно быть понятно, что объем его защиты определяется прилагаемой формулой изобретения. Соответственно, подробное описание должно рассматриваться только как иллюстративное и не охватывающее всех возможных вариантов, поскольку включение всех таких вариантов было бы непрактично, если неневозможно. Многочисленные альтернативные варианты могут быть реализованы с использованием как существующей технологии, так и технологий, которые будут разработаны после даты приоритета изобретения. Тем не менее, они будут охватываться формулой изобретения.

Устройства управления, применяемые в системах управления процессом, могут включать, например, такие устройства, как управляющие клапаны, задвижки или иные перестраиваемые средства, обеспечивающие модулирование или управление потоком текучей среды в системе управления процессом. Специалисту будет понятно, что, хотя приводимые далее примеры соответствуют пневматическим управляющим клапанам, изобретение охватывает и другие устройства управления процессом, например насосы, клапаны с электрическим управлением и задвижки. Как правило, устройства управления, такие как блоки управляющих клапанов, могут устанавливаться в каналах или трубах, чтобы управлять потоком текучей среды путем изменения положения подвижного элемента (такого как затвор клапана, находящийся внутри управляющего клапана) с помощью связанного с ним приводного компонента и позиционера. При этом могут производиться регулировки элемента управления, чтобы повлиять на какое-либо условие протекания процесса с целью поддержания заданного расхода, давления, уровня текучей среды или температуры.

Блок управляющего клапана обычно приводится в действие регулируемым пневматическим источником давления, например воздухом от компрессора, входящего в состав технологического оборудования. Это давление прикладывается к приводному компоненту (такому как приводной компонент на основе пружины и диафрагмы для клапанов со скользящим штоком или приводной компонент на основе поршня для поворотных клапанов или шаровых затворов) посредством позиционера или иного средства, управляющего давлением текучей среды в соответствии с сигналом, принятым от системы управления процессом. Уровень давления текучей среды, действующего на приводной компонент, определяет движение и положение пружины и диафрагмы или поршня в приводном компоненте. Тем самым задается положение штока управляющего клапана, связанного с подвижным элементом этого клапана. Например, в приводном компоненте с пружиной и диафрагмой диафрагма должна противодействовать усилию со стороны пружины, чтобы позиционировать подвижный элемент (например затвор клапана) внутри внутреннего канала управляющего клапана между его входом и выходом и тем самым модифицировать поток в системе управления процессом. Приводной компонент может быть построен таким образом, что повышение давления текучей среды в камере давления либо увеличивает степень открывания клапана посредством подвижного элемента, либо уменьшает ее (что соответствует прямому или обратному действию). Далее рассматривается только первый вариант.

Фиг.1 иллюстрирует блок 9 управляющего клапана, используемый в системе управления процессом. Управляющий клапан 10 может иметь подвижный элемент, такой как шток с затвором клапана (не изображены), который селективно позиционируется посредством приводного компонента 11, управляемого позиционером с целью модифицирования потока технологической текучей среды. Специалисту должно быть понятно, что предусмотрена индикация положения подвижного элемента типа затвора клапана с помощью датчика 12 положения, который может быть интегрирован в клапанный контроллер 16 или являться отдельным передатчиком позиции (не изображен). Управляющий клапан 10 формирует варьируемое проходное отверстие для потока текучей среды в системе управления процессом, чтобы обеспечить управление расходом технологических текучих сред в данной системе. Обычно система управления процессом может использовать передатчик 14, чтобы отслеживать переменную, характеризующую процесс.Эта переменная может передаваться контроллеру 15 процесса, обеспечивающему управление технологическим процессом.

Клапанный контроллер 16 может содержать также генератор 17 сигнала управления приводным компонентом. Этот генератор может, например, содержать электропневматический каскад (не изображен), который управляется встроенным микрокомпьютером, формирующим выходной сигнал, поступающий от клапанного контроллера 16 для приведения в действие приводного компонента 11. Специалисту должно быть понятно, что приводной компонент может являться электрическим приводным компонентом (не изображен), а генератор сигнала управления приводным компонентом может в этом случае формировать электрический сигнал управления, чтобы управлять положением электрического приводного компонента. Генератор 17 сигнала управления приводным компонентом преобразует выходной сигнал, поступающий от клапанного контроллера 16, в соответствующий управляющий параметр, который должен быть обеспечен в приводном компоненте 11. Датчик 12 положения может отслеживать положение приводного компонента 11 для выработки входной информации о положении, например, приводного компонента (его штока) или управляющего клапана 10 (его штока - этот вариант показан штриховой линией).

В процессе работы пользователь взаимодействует с управляющим клапаном 10 и с процессом 13, которым управляет данный клапан, через пользовательский интерфейс 18 управления процессом, посылающий команды на контроллер 15 процесса, отвечающий за управление процессом 13 в целом. При этом контроллер 15 процесса осуществляет коммуникацию с другими устройствами управления (не изображены), используемыми для управления данным процессом. Контроллер 15 процесса может преобразовывать команды, вводимые пользователем через интерфейс 18, в командные сигналы позиционирования. Эти командные сигналы могут затем посылаться на клапанный контроллер 16. В составе клапанного контроллера 16 может иметься вышеупомянутый микрокомпьютер. Данный микрокомпьютер может быть запрограммирован на выполнение алгоритма управления управляющим клапаном 10 в соответствии с получаемыми командными сигналами позиционирования и может, в частности, запускать выработку генератором 17 сигнала управления приводным компонентом соответствующего сигнала управления для приводного компонента 11 на позиционирование управляющего клапана 10.

В системе по фиг.1 рост величины сигналов позиционирования может приводить к соответствующему росту пневматического давления в приводном компоненте, обеспечиваемому генератором 17 сигнала управления, что будет приводить к соответствующему увеличению проходного отверстия, обеспечиваемого подвижным элементом управляющего клапана 10. Результирующее положение подвижного элемента может оказывать влияние на процесс 13 и, соответственно, на переменную процесса, отслеживаемую и детектируемую передатчиком 14. Передатчик 14 передает репрезентативный сигнал о переменной процесса обратно на контроллер 15 процесса. Специалисту будет понятно, что контроллер 15 процесса использует указанный сигнал как характеристику процесса 13 для выработки сигнала обратной связи, используемого в системе управления.

Как описано выше, контроллер 15 процесса может быть связан с другими устройствами управления, участвующими в управлении процессом. Контроллер 15 процесса может быть также подключен к компьютеру (или иметь его в своем составе). Данный компьютер может содержать компоненты общего назначения, такие как процессор или процессорное устройство, блок памяти, устройство ввода и дисплейный блок (например монитор). Как обычно, процессор может быть подключен к блоку памяти, дисплейному блоку и устройству ввода. Компьютер может иметь также сетевой интерфейс для осуществления двусторонней связи между сетью и компьютером. В одном из вариантов компьютер может являться частью контроллера процесса, например, цифрового. В другом варианте пользовательский интерфейс управления процессом может представлять собой компьютер. Альтернативно, компьютер может быть связан по сети с контроллером процесса, но физически находиться на удалении от него.

Кроме того, в различных точках системы по фиг.1 могут находиться различные датчики, например подобные датчику 12 положения и служащие для детектирования и/или измерения характеристик устройства или системы управления, причем эти датчики могут передавать соответствующую информацию на компьютер или на контроллер 15 процесса для отображения на дисплейном блоке, как это будет описано далее. В одном варианте данные от датчиков могут собираться компонентом 19, который может иметь в своем составе процессор и блок памяти компьютера. В этом варианте монитор 20 диагностики может представлять собой компьютеризованное дисплейное устройство, которое отображает данные от датчиков способом, который будет описан далее. Устройство ввода в составе компьютера может являться, например, клавиатурой, сенсорным планшетом, мышью, трекболом, световым пером, микрофоном (например, для ввода голосовых команд) и т.д. Следует отметить, что различные варианты описываемых далее способа и системы по изобретению могут быть реализованы также в виде набора команд, введенных для выполнения в процессор компьютера, как это известно специалистам.

Управляющий клапан 10 системы по фиг.1 характеризуется различными зависимостями, включая характеристические связи между выходной переменной, такой как положение клапана, и входной переменной, такой как управляющий сигнал позиционирования. Подобная зависимость может рассматриваться как характеристический граф, образец которого представлен на фиг.2A. Здесь в качестве примера показана взаимосвязь давления на приводном компоненте, задаваемого клапанным контроллером, и положения подвижного элемента, например штока клапана или штока приводного компонента. Как видно из фиг.2A, может быть построен весь диапазон характеристик давления текучей среды в приводном компоненте для соответствующего диапазона положений подвижного элемента управляющего клапана 10. В характеристических графах могут быть использованы и иные входные переменные, например управляющие сигналы позиционирования.

Фиг.2A иллюстрирует характеристический граф для полного хода подвижного элемента, что соответствует переходу (по верхней части 21 графа) управляющего клапана из полностью закрытого положения в полностью открытое положение и его переходу (по нижней части 23 графа) из полностью открытого положения в положение, в котором управляющий клапан полностью закрыт. Характеристический граф показывает, что, прежде чем управляющий клапан 10 начнет открываться, делая возможным протекание текучей среды, необходим начальный рост давления, чтобы преодолеть инерцию и трение или крутящий момент, действующие на приводной компонент 11 и/или на управляющий клапан 10. Этот же характеристический граф показывает также, что прежде чем позиционер сможет инициировать закрывание клапана, необходимо довольно значительное падение давления. При этом для осуществления перехода от движения, открывающего клапан, к закрывающему движению может оказаться необходимым преодолеть инерцию и трение. Давление, необходимое для изменения направления движения, может быть представлено вертикальной стрелкой 25, расположенной между верхней и нижней кривыми. Область между этими кривыми может быть охарактеризована, как "мертвая полоса".

По мере ухудшения со временем управляющего клапана или его характеристик (например по мере износа подвижного элемента, износа уплотнения клапана, утечек из камеры давления приводного компонента и т.д.) характеристический граф может изменяться по сравнению с исходным графом, построенным при сдаточных испытаниях. Это изменение характеристического графа во времени может указывать на ухудшение его функциональных характеристик, например, под действием трения. Подобные изменения могут ускорить ремонт или замену клапана или его компонентов. Чтобы помочь оператору или менеджеру в выборе мер по техническому обслуживанию, способ и система по изобретению позволяют пользователю задать границы на базовом характеристическом графе, построенном в предыдущий период времени, как это иллюстрируется фиг.2B. На фиг.2B представлены прямоугольные границы 30 и 40 для единственного характеристического графа. Альтернативно, может быть отображена, с взаимным наложением, группа характеристических графов, чтобы пользователь мог задать лучший комплект границ, как это иллюстрируется фиг.2C. В данном случае пользователь может использовать несколько существующих характеристических графов (включая граф, построенный изготовителем клапана), чтобы определить среднюю кривую 35 и сконфигурировать границы на основе этой кривой. Альтернативно, пользователь может решить, какие характеристические графы являются более репрезентативными для состояния управляющего клапана, которое пользователь хотел бы положить в основу используемой им конфигурации.

Фиг.2B и 2C иллюстрируют наличие ряда границ, причем в любой выбранный момент можно сконфигурировать одну или несколько из них. Первый комплект границ, представленный в виде верхнего четырехугольника 30, может быть ассоциирован с верхней частью характеристического графа. Верхняя боковая сторона 31 верхнего четырехугольника 30 может представлять максимально допустимое отклонение для верхней части графа. Эта граница, соответствующая максимальному значению, может представлять, например, границу максимального допустимого трения (применительно к клапану со скользящим штоком) или максимального допустимого крутящего момента (применительно к поворотному клапану). Нижняя боковая сторона 32 верхнего четырехугольника 30 может представлять нижнюю границу для управляющего клапана, представляющую границу минимального трения или минимального крутящего момента. Диапазон перемещения управляющего клапана определяет расстояние между границами четырехугольников, причем это расстояние может соответствовать интервалу, в котором система по изобретению может осуществлять мониторинг отклонений графов.

Второй комплект границ, представленный в виде нижнего четырехугольника 40, может быть ассоциирован с нижней частью характеристического графа. В этом случае верхняя боковая сторона 41 нижнего четырехугольника 40 может представлять границу минимального трения/крутящего момента, тогда как нижняя боковая сторона 42 нижнего четырехугольника 40 может представлять границу максимального трения/крутящего момента. Следует отметить, что максимальные и минимальные границы на дисплее инвертированы как следствие реверсирования направления позиционирующего движения управляющего клапана. Кроме того, как это показано, например, на фиг.6-8, эти границы могут быть построены в соответствии с наклоном кривых, а не являться прямоугольными границами.

Базовый характеристический граф может быть получен по результатам тестирования, проводимого изготовителем. Альтернативно, базовый характеристический граф может быть построен по результатам измерений, выполненных пользователем либо до установки, либо в начальный период использования клапана. Этот базовый граф может быть выведен пользователю, чтобы облегчить ему конфигурирование границ. Например, с помощью выведенного базового характеристического графа пользователь может задать или сконфигурировать одну или более границ, которые могут служить в качестве порогов отклонений от базового графа для сопоставления с ними новых характеристических графов. Эти границы могут отображаться и модифицироваться в процессе их конфигурирования пользователем на основе базовых характеристических графов, как это показано на фиг.3. Фиг.3 иллюстрирует также возможность конфигурирования или задания границ путем ввода значений в диалоговые окна или экранные меню (или с использованием иных вариантов управления дисплеем компьютера). В альтернативном варианте границы могут быть нарисованы с помощью обычных компьютерных устройств ввода, таких как мышь или световое перо.

Границы, сконфигурированные пользователем на основе базового характеристического графа, можно использовать для того, чтобы проверить, отвечает ли обновленный, текущий или новый характеристический граф допускам, заданным установленными границами, а также, не указывает ли характеристический граф на деградацию или на отклонение по одной или более характеристикам, которое требует определенного действия по обслуживанию, например ремонта или замены управляющего клапана. Так, после задания одной или более границ, подобных представленным на фиг.3, может быть построен, по данным измерений, характеристический граф, который можно проанализировать в отношении данных границ и проверить, не выходят ли какие-либо точки графа за их пределы. В одном варианте текущий характеристический граф может быть отображен и наложен на заданные границы, чтобы определить характерные дефекты, например наличие на характеристическом графе точек, лежащих за пределами заданных границ.

Фиг.4 иллюстрирует графическое представление дефекта в виде превышения максимального трения или крутящего момента. Показаны границы в виде четырехугольников и визуально выделенные зоны на текущем характеристическом графе, соответствующие дефектам. Вариант по фиг.4 визуально выделяет дефекты, маркируя соответствующие точки графа значками "X". Аналогичным образом фиг.5 иллюстрирует графическое представление дефекта, касающегося минимального трения или крутящего момента. Здесь также показаны границы-четырехугольники и отмечены зоны на характеристическом графе, соответствующие дефекту, причем на фиг.5 дефекты также идентифицируются на графе значками ”'X".

Другой характеристикой, которая может быть рассмотрена с помощью характеристического графа, является целостность штока. Более конкретно, используя характеристический граф, можно выявить поврежденный или сломанный шток клапана или приводного компонента. В этом случае управляющий клапан может оказаться менее чувствительным или вообще нечувствительным к давлению на приводном компоненте для обоих направлений движения штока. На фиг.6 иллюстрируется графическое представление нарушения целостности штока с показом границ-четырехугольников для обоих направлений движения. Применительно к этому примеру следует отметить, что почти все точки данных могут лежать ниже минимального уровня трения/крутящего момента для обоих направлений движения. Именно это указывает, что вал или шток может быть нечувствителен к давлению на приводном компоненте, и тем самым свидетельствует о проблеме с целостностью вала или штока (например об отсоединенном или сломанном вале).

Другая операционная проблема, которая может быть рассмотрена с использованием характеристического графа, - это залипание или проскальзывание штока клапана или приводного компонента. Как упоминалось, известная проблема с управляющими клапанами состоит в том, что их подвижный элемент (затвор, клетка или шток), а также уплотнение испытывают трение, так что для изменения направления движения подвижного элемента (от открывающего к закрывающему движению или наоборот) к подвижному элементу необходимо приложить дополнительное усилие в направлении требуемого движения. Рассмотренное выше трение может в общем случае характеризоваться формой мертвой полосы. Однако на практике команды от контроллера процесса, управляющие позиционированием подвижного элемента, в типичном случае могут не обеспечивать плавное движение подвижного элемента через каждое положение, представленное на характеристическом графе по фиг.2A. Фактически движение может быть прерывистым (т.е. иметь вид шагов) вдоль кривой на закрывание или открывание. Это свойство может в общем случае быть обусловлено нерегулярным трением между частями подвижного элемента (включая его корпус) и приводного компонента, которые совершают взаимное относительное перемещение. Это явление может быть выявлено по параметрам графа на участке его верхней или нижней части, где наблюдаются существенные изменения давления при малом изменении положения.

Фиг.7 иллюстрирует графическое представление дефекта залипания/проскальзывания (на фиг.7, 8 - "ЗАЛИП._ПРОСК".). Показаны границы-четырехугольники; маркировкой "X" отмечены точки, в которых имеет место дефект. Способ и система по изобретению способны определить наличие залипания, когда количественное изменение давления на приводном компоненте, соотнесенное с относительным перемещением клапана (в процентах) превышает пороговое значение. Отношение изменения (в процентах) давления на приводном компоненте к изменению (в процентах) положения клапана может быть задано пользователем в диалоговом окне, как это показано на фиг.3. В одном варианте пороговое отношение может быть введено с помощью относительного отклонения, соответствующего среднеквадратическому отклонению текущего отношения, характеризующего проскальзывание и рассчитанного по базовому графу, или с помощью отклонения перемещения приводного компонента от перемещения, определенного по базовому графу.

В другом варианте способ или система по изобретению может учитывать заданное количество залипаний/проскальзываний или пороговое значение для этого количества. В этом варианте для задания указанного порогового значения можно задать количество последовательных залипаний/проскальзываний для верхней или нижней части графа и сравнить его с действительным количеством таких событий. В подобном случае указание на дефект в отношении залипаний/проскальзываний может выдаваться, только когда будет достигнут и превышен заданный порог этих событий. Поскольку некоторые случаи залипаний/проскальзываний могут иметь место без возникновения каких-то функциональных проблем, возможность использования заданного порогового количества таких событий позволяет пользователю ввести приемлемый уровень залипаний или проскальзываний. Фиг.7 иллюстрирует возможность раздельного учета выявленных точек, указывающих на наличие залипаний/проскальзываний, на верхней и нижней частях графа.

На фиг.2-7 приведены характеристические графы для полного хода клапана. Однако в общем случае не всегда требуется реализация полного цикла, т.е. всей кривой характеристического графа при работе управляющего клапана в нормальном режиме в составе системы управления процессом для управления, по меньшей мере, частью процесса. Подобный полный ход во всем возможном диапазоне перемещения клапана (соответствующем полному интервалу входных/выходных характеристик соответствующего графа управляющего клапана) во многих процессах может иметь место только при специальном тестировании управляющего клапана (например при тестировании, производимом изготовителем, или при остановке технологического процесса). В таких ситуациях допустимы измерения, соответствующие только частичному ходу. Применительно к такому случаю способ и система по изобретению могут использовать данные только по частичному ходу, как это иллюстрируется фиг.8. В представленной ситуации диапазон для одной или более границ может быть просто задан или отрегулирован в соответствии с интервалом, отвечающим частичному ходу. При этом граф все равно может быть основан на базовом тестировании, проведенном изготовителем; однако, только часть базового графа может использоваться для определения текущих характеристических границ клапана. Альтернативно, для формирования базового графа, необходимого для задания граничных условий для текущих графов, отвечающих частичному ходу, или графов, отвечающих полному ходу, можно использовать группу графов для частичного хода.

Фиг.3-8 иллюстрируют ситуации, в которых обнаруженный выход за установленные границы характеристического графа может быть выделен на характеристическом графе, например, с помощью маркировки значками "X". В другом варианте подобный выход за границы может индицироваться выдачей всплывающего тревожного сигнала в соответствующем окне. Могут использоваться и другие методы тревожного оповещения, например, отправка сообщения по электронной почте или мгновенного сообщения. В другом варианте, когда контроллер процесса подключен к коммуникационной сети системы управления процессом, способ и система по изобретению могут выдать тревожное указание передачей стандартного оповещения о дефекте или ошибке с использованием одного из многих известных коммуникационных протоколов, таких как HART, Fieldbus и др.

В одном варианте способ и система могут агрегировать множество границ, заданных по результатам измерений или расчетов, и выдавать итоговое извещение "В НОРМЕ", если никаких дефектов не обнаружено, или "ДЕФЕКТ", если нарушена хотя бы одна граница. Альтернативно, извещение о результатах может быть агрегировано в виде отчета, который отображается с идентификацией каждой границы и с указанием того, нарушают или нет данные текущего характеристического графа какую-либо границу.

Другая проблема, выявляемая с помощью характеристических графов, обусловлена трудностями позиционирования седла клапана или иными трудностями, относящимися к седлу. Трудности с седлом могут быть обусловлены трением или износом компонентов седла. Для их обнаружения можно использовать вертикальные границы у левого края графа (применительно к графам по фиг.3-8). В этих зонах отклонения от прямой линии, соответствующей закрытому положению, могут указывать на проблему эрозии или износа седла. Альтернативно, вертикальные границы у правого края графа (соответствующие открытому клапану) можно использовать, чтобы выявить проблемы, связанные с фиксацией в открытом положении. Кроме того, описанный анализ некоторых состояний, связанных с залипанием/проскальзыванием, можно использовать, чтобы диагностировать проблемы залипания при положениях штока, соответствующих закрытому или открытому клапану. Таким образом, четырехугольник как с горизонтальными, так и с вертикальными сторонами может быть использован для представления границ применительно к проблемам, связанным с седлом и уплотнением, а также с эрозией седла, с прилипанием к седлу, с неисправностью тяг или с проблемами неполного закрывания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ С НАСОСОМ И НАСОС | 2019 |

|

RU2759455C1 |

| УСОВЕРШЕНСТВОВАННЫЙ СИЛОВОЙ ПРИВОД КЛАПАНА | 2007 |

|

RU2461039C2 |

| СИСТЕМА И СПОСОБ УПРАВЛЕНИЯ ПОЛЕВЫМ УСТРОЙСТВОМ | 2015 |

|

RU2685241C2 |

| СИСТЕМА И СПОСОБ ПРИМЕНЕНИЯ АКТИВНОГО МЕХАНИЗМА НАТЯЖЕНИЯ РЕМНЯ ВСТРОЕННОГО СТАРТЕРА-ГЕНЕРАТОРА С РЕМЕННОЙ ПЕРЕДАЧЕЙ | 2018 |

|

RU2688613C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ МОНИТОРИНГА СОСТОЯНИЯ КЛАПАНА | 2010 |

|

RU2509944C2 |

| СПОСОБ ДИАГНОСТИКИ ОБНАРУЖЕНИЯ ОТКАЗА КОМПОНЕНТА РЕГУЛИРУЮЩЕГО КЛАПАНА | 2009 |

|

RU2493467C2 |

| РЕГУЛИРОВАНИЕ ТЯГОВОГО УСИЛИЯ, УВЕЛИЧИВАЮЩЕЕ СТАБИЛЬНОСТЬ, С СОЕДИНИТЕЛЬНОЙ МУФТОЙ, ИМЕЮЩЕЙ ЭЛЕКТРОННОЕ УПРАВЛЕНИЕ | 2007 |

|

RU2436692C2 |

| СИСТЕМА ДЛЯ ПЕРЕКАЧИВАНИЯ ТЕКУЧЕЙ СРЕДЫ И УПРАВЛЕНИЯ ТАКИМ ПЕРЕКАЧИВАНИЕМ | 2015 |

|

RU2689885C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ДЕМПФИРОВАНИЕМ ДЛЯ ГИБРИДНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2657658C1 |

| ИНСТРУМЕНТ, СОДЕРЖАЩИЙ НАСОС, И НАСОС | 2019 |

|

RU2754797C1 |

Изобретение относится к диагностике средств управления процессом. Техническим результатом является обеспечение компьютеризованных диагностических тестов с автоматическим выявлением, распознаванием и индикацией дефектов (неисправностей) устройств управления процессом. Способ и система по изобретению способны измерять или получать характеристические данные от устройства управления процессом, такого как клапан, и анализировать эти данные в отношении конфигурируемых пользователем границ и установок, чтобы определить, существует ли проблема с функционированием устройства управления. Чтобы помочь пользователю в конфигурировании параметров границ и выборе установок, для пользователя могут быть выведены один или более характеристических графов, построенных по результатам измерений в предыдущий период. Способ и система по изобретению позволяют оценивать характеристический граф относительно сконфигурированных пользователем границ, чтобы определить среди других характеристик, имел ли место выход за максимальный или минимальный порог по трению или крутящему моменту, не нарушена ли целостность штока приводного компонента или клапана и находятся ли случаи залипания/проскальзывания в заданных допустимых пределах. 3 н. и 27 з.п. ф-лы, 10 ил.

1. Способ определения состояния компонента управления процессом с использованием характеристических графов, включающий:

получение первого, измеренного в первый период, характеристического графа компонента управления процессом;

отображение первого характеристического графа;

получение входной информации, задающей комплект границ, отображаемый с первым характеристическим графом;

измерение второго характеристического графа во второй период, отличный от первого периода;

определение того, не выходит ли второй характеристический граф за комплект границ, и

выдачу указания о возбуждении исключения в отношении трения/крутящего момента, ухудшения целостности вала/штока или дефекта залипания/ проскальзывания в зависимости от выхода характеристического графа за одну или более границ.

2. Способ по п.1, отличающийся тем, что включает получение группы первых характеристических графов компонента управления процессом, соответствующих измерениям, выполненным в периоды, предшествующие второму периоду.

3. Способ по п.2, отличающийся тем, что дополнительно включает отображение с взаимным наложением, по меньшей мере, некоторых графов из группы первых характеристических графов компонента управления процессом.

4. Способ по п.1, отличающийся тем, что задается первая граница, как исходное значение, учитывающее данные, по меньшей мере, по одному типу клапана или приводному компоненту или данные по размерам приводного компонента, при этом входная информация для задания первой границы включает выбор указанного исходного значения или информацию для подстройки значения границы.

5. Способ по п.1, отличающийся тем, что первый характеристический граф создается по результатам одного из следующих вариантов измерений: проведенных изготовителем сдаточных измерений, результаты которых поставляются вместе с компонентом управления процессом, характеристических измерений при полном ходе, проведенных пользователем в оффлайновом режиме, измерений при частичном ходе, проведенных пользователем в онлайновом режиме, или группы характеристических измерений при частичном ходе, проведенных пользователем за определенный период.

6. Способ по п.4, отличающийся тем, что дополнительно включает визуальное выделение области графа, в которой второй характеристический граф выходит за первую границу.

7. Способ по п.4, отличающийся тем, что дополнительно включает выдачу указания о том, выходит ли второй характеристический граф за первую границу, при этом указание выдают одним из следующих вариантов: отображением сообщения на экране, отправкой электронного письма, отправкой текстового сообщения, отправкой мгновенного сообщения или возбуждением исключения с использованием коммуникационного протокола системы управления процессом.

8. Способ по п.4, отличающийся тем, что первая граница определяется в процентах от трения или крутящего момента.

9. Способ по п.4, отличающийся тем, что первая граница строится ее рисованием, с использованием устройства ввода, на дисплее, отображающем первый характеристический граф.

10. Способ по п.1, отличающийся тем, что компонент управления процессом является поворотным клапаном или клапаном со скользящим штоком.

11. Способ по п.4, отличающийся тем, что первая граница соответствует нижнему пределу для верхней части характеристического графа.

12. Способ по п.1, отличающийся тем, что дополнительно включает получение входной информации, задающей на отображаемом ограниченном графе вторую границу, соответствующую верхнему пределу для верхней части характеристического графа, и определение того, не выходит ли второй характеристический граф за вторую границу.

13. Способ по п.1, отличающийся тем, что дополнительно включает получение входной информации, задающей на отображаемом ограниченном графе третью границу, соответствующую нижнему пределу для нижней части характеристического графа, и определение того, не выходит ли второй характеристический граф за третью границу.

14. Способ по п.1, отличающийся тем, что дополнительно включает получение входной информации, задающей на отображаемом ограниченном графе четвертую границу, соответствующую верхнему пределу для нижней части характеристического графа, и определение того, не выходит ли второй характеристический граф за четвертую границу.

15. Способ по п.4, отличающийся тем, что дополнительно включает получение входной информации, соответствующей диапазону перемещения приводного компонента, причем определение того, не выходит ли второй характеристический граф за первую границу, осуществляют для введенного диапазона перемещения приводного компонента.

16. Способ по п.1, отличающийся тем, что дополнительно включает расчет массива скоростей перемещения приводного компонента, соответствующий массиву точек второго характеристического графа, и сравнение скоростей перемещения приводного компонента с пороговой скоростью.

17. Способ по п.16, отличающийся тем, что пороговую скорость определяют по среднеквадратическому отклонению скорости приводного компонента для массива точек.

18. Способ по п.16, отличающийся тем, что массив точек является массивом последовательно проходимых точек.

19. Способ по п.16, отличающийся тем, что количество точек в массиве точек определяют на основе заданной доли в процентах от количества точек данных, полученных для заданной в процентах части перемещения приводного компонента.

20. Способ по п.18, отличающийся тем, что дополнительно включает подсчет количества реальных залипаний/проскальзываний, соответствующих превышению пороговой скорости скоростями из указанного массива скоростей перемещения приводного компонента.

21. Способ по п.20, отличающийся тем, что дополнительно включает прием входной информации, соответствующей заданному количеству детектированных залипаний/проскальзываний, и выдачу указания о присутствии дефекта залипаний/проскальзываний, когда действительное количество детектированных залипаний/проскальзываний превысит их заданное количество.

22. Способ по п.1, отличающийся тем, что дополнительно включает детектирование ухудшения целостности вала или штока, когда заданное количество точек второго характеристического графа находится ниже нижней границы верхней части графа и нижней границы нижней части графа, и выдачу указания об ухудшении целостности вала или штока, когда оно детектировано.

23. Способ по п.1, отличающийся тем, что второй характеристический граф представляет результаты измерений при частичном или полном ходе клапана.

24. Способ по п.23, отличающийся тем, что измерения при частичном ходе производят, когда компонент управления процессом подсоединен к системе управления процессом.

25. Способ по п.23, отличающийся тем, что измерения при полном ходе производят, когда компонент управления процессом отсоединен от системы управления процессом.

26. Контроллер процесса для определения с использованием характеристических графов состояния клапана управления процессом, содержащий:

дисплейный блок, способный генерировать изображения;

входное устройство;

процессорное устройство, функционально связанное с дисплейным блоком и входным устройством и содержащее процессор и блок памяти, функционально подключенный к процессору;

сетевой интерфейс, связанный с сетью и с процессорным устройством; при этом

процессорное устройство запрограммировано на

получение первого, измеренного в первый период, характеристического графа компонента управления процессом;

отображение первого характеристического графа;

получение входной информации, задающей комплект границ, отображаемый вместе с первым характеристическим графом;

измерение второго характеристического графа во второй период, отличный от первого периода;

определение того, не выходит ли второй характеристический граф за комплект границ, и

выдачу указания о возбуждении исключения в отношении трения/крутящего момента, ухудшения целостности вала/штока или дефекта залипания/проскальзывания в зависимости от выхода характеристического графа за одну или более границ.

27. Контроллер по п.26, отличающийся тем, что возбуждение исключения в связи с превышением предела трения/крутящего момента производится, когда задана, по меньшей мере, минимальная или максимальная граница, и второй характеристический граф выходит, по меньшей мере, за минимальную или максимальную границу.

28. Контроллер по п.26, отличающийся тем, что ухудшение целостности вала/штока имеет место, когда заданное количество точек второго характеристического графа лежит ниже нижней границы его верхней части и нижней границы его нижней части.

29. Контроллер по п.26, отличающийся тем, что дефект залипания/проскальзывания имеет место, когда массив скоростей перемещения приводного компонента, соответствующий массиву точек второго характеристического графа, превышает пороговую скорость более чем заданное количество раз.

30. Система для измерения характеристических графов клапана управления процессом и для определения состояния указанного клапана с использованием указанных графов, содержащая:

первый датчик для определения давления на приводном компоненте;

второй датчик для определения положения клапана;

компьютер, содержащий дисплейный блок, устройство ввода и процессорное устройство, функционально связанное с дисплейным блоком, устройством ввода и первым и вторым датчиками и содержащее процессор и функционально связанный с ним блок памяти, при этом процессор запрограммирован на сбор данных от первого и второго датчиков в течение первого периода тестирования;

отображение первого характеристического графа для клапана, причем указанный граф содержит данные, полученные от первого и второго датчиков в течение первого периода тестирования;

получение входной информации, задающей комплект границ на отображаемом первом характеристическом графе клапана, отображаемый вместе с первым характеристическим графом;

запоминание первого характеристического графа клапана и комплекта границ;

сбор данных от первого и второго датчиков в течение второго периода тестирования для создания второго характеристического графа клапана;

определение, выходит ли второй характеристический граф клапана за комплект границ, и

возбуждение исключения в отношении трения/крутящего момента, ухудшения целостности вала/штока или дефекта залипания/проскальзывания, в зависимости от выхода характеристического графа за одну или более границ.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| СПОСОБ МОДЕЛИРОВАНИЯ АВАРИИ, ДИАГНОСТИКИ И ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ СЛОЖНОЙ ТЕХНОЛОГИЧЕСКОЙ СТРУКТУРЫ И ИНФОРМАЦИОННАЯ СИСТЕМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2252453C1 |

| US 5594175 A, 14.01.1997. | |||

Авторы

Даты

2011-06-10—Публикация

2007-05-23—Подача