Область техники

Изобретение относится к способу определения соответствующего процессу уборки целевого установочного значения регулируемого параметра рабочего агрегата уборочной машины, в частности зерноуборочного комбайна. Изобретение относится также к способу и соответствующему устройству управления рабочим агрегатом уборочной машины и к уборочной машине, оборудованной таким устройством управления.

Уровень техники

Современные сельскохозяйственные уборочные машины, в особенности самоходные уборочные машины, такие как зерноуборочный комбайн, полевой измельчитель и т.п., оснащаются для обработки различных видов сельскохозяйственных культур одним или несколькими регулируемыми рабочими агрегатами. При этом отдельные агрегаты в современных уборочных машинах оборудуются управляемыми, как правило, дистанционно из кабины водителя исполнительными механизмами, с помощью которых можно задавать значения различных регулируемых параметров рабочих агрегатов. К типичным рабочим агрегатам зерноуборочного комбайна относится, например, молотильный аппарат, состоящий обычно из подбарабанья и одного или нескольких молотильных барабанов, а также расположенное после молотильного аппарата очистное устройство, состоящее, как правило, из вентилятора и нескольких решет. Различие видов убираемых продуктов и различные условия уборки, такие как влажность, высота растительного покрова, строение почвы и т.д., требуют как можно более точного приспособления отдельных агрегатов и значений их регулируемых параметров к конкретным условиям производимой уборки, чтобы получить оптимальный результат работы.

Несмотря на разнообразную помощь, которую изготовители уборочных машин предоставляют операторам, в виде обстоятельных учебных курсов, справочных таблиц, в которых оператор может найти рекомендуемые заданные значения для различных условий уборки, или электронных вспомогательных средств, таких как электронные бортовые информационные системы, предоставляющие на выбор оптимизированные комбинации настроек для самых различных условий уборки, оператору, как и прежде, довольно трудно настроить машину так, чтобы она оптимально работала в соответствии с предписанными настройками. Это относится прежде всего к неопытным и/или нетренированным операторам, особенно в начале уборочного сезона. Поэтому нередко случается, что уборочная машина с ее рабочими агрегатами неоптимально настроена на фактические условия уборки, производительные возможности машины при уборке остаются неиспользованными, результаты работы оказываются плохими, и даже возникают ненужные потери урожая.

Для решения этой проблемы в патентном документе DE 10147733 А1 приведен способ автоматического определения настроек сельскохозяйственной уборочной машины в соответствии с реальными условиями уборки. При этом в каждом случае варьируется только один регулируемый параметр уборочной машины при постоянстве остальных настроек и постоянных условиях уборки, а затем посредством сравнения результатов выбирается в точности то заданное значение данного регулируемого параметра, которое приводит к лучшему результату. С помощью этого способа даже непривычные операторы довольно быстро могут определить, влияет ли изменение регулируемого параметра на результат работы, а если влияет, то когда и насколько, и выполнить соответствующую настройку регулируемого параметра. В принципе такая настройка может осуществляться и автоматически. При этом результаты работы могут записываться, и на основании этих записанных результатов можно вывести соотношение между изменяемым регулируемым параметром и получаемым результатом. С помощью этого соотношения можно выбрать оптимальный параметр настройки, который приводит к наилучшему результату. Эти способ и устройство выбраны в качестве прототипа заявляемых изобретений.

Однако системные условия большинства рабочих агрегатов уборочных машин таковы, что настройка одного регулируемого параметра влияет на самые различные выходные параметры. Так, например, изменение скорости вращения вентилятора, которая является отдельным регулируемым параметром очистного устройства зерноуборочного комбайна, влияет не только на потери при очистке, но и на объемный сход с решета (недомолот) и на недомолот зерна. Под недомолотом подразумеваются те составные части убранной массы, которые возвращаются в молотильный аппарат для повторного обмолачивания. При этом различают объемный недомолот, т.е. общий объем недомолота, и недомолот зерна, т.е. доля зерна в объемном недомолоте. Потери при очистке - это, напротив, то зерно, которое в виде потерь удаляется из машины вместе с незерновыми компонентами. Разумеется, важной целью настройки является сведение потерь к минимуму. Но так как недомолот вызывает дополнительную нагрузку на молотильный аппарат, то в идеале недомолот также должен быть минимальным. К сожалению, однако, изменение скорости вращения вентилятора из определенной исходной точки в определенном направлении не приводит автоматически к улучшению всех вышеназванных выходных параметров, а именно потерь при очистке, объемного недомолота и недомолота зерна, поскольку минимумы различных выходных параметров имеют место не при одной и той же скорости вращения вентилятора. Этот пример распространяется точно так же и на другие регулируемые параметры очистительного устройства, например на настройку открытия верхнего решета и на настройку открытия нижнего решета, и вообще на многие другие рабочие агрегаты и их регулируемые параметры. В большинстве случаев различные выходные параметры зависят не от одного только регулируемого параметра, но от совокупности регулируемых параметров, и наоборот, изменение одного регулируемого параметра влияет на многие выходные параметры.

Раскрытие изобретения

Поэтому задача настоящего изобретения состоит в том, чтобы создать улучшенный способ определения целевых установочных значений, а также способ и управляющее устройство для регулирования рабочего агрегата уборочной машины, которые даже при очень сложных регулировочных взаимосвязях обеспечивают возможность наиболее надежного и простого автоматического выбора целевого установочного значения, оптимально соответствующего конкретным условиям уборки, а следовательно, оптимальной настройки рабочего агрегата.

Эта задача решается способом, заявленным в пунктах 1 и 16 формулы изобретения, а также управляющим устройством, заявленным в пункте 21 формулы изобретения.

Согласно изобретению при этом для определения оптимального целевого установочного значения некоторого регулируемого параметра вначале для нескольких различных выходных параметров (т.е. результирующих рабочих параметров) определяются характеристические кривые (далее для краткости называемые выходными характеристиками) в функции соответствующих регулируемых параметров. Затем на основе комбинирования полученных выходных характеристик определяется целевое установочное значение регулируемого параметра.

Комбинирование выходных характеристик позволяет даже при очень сложных сочетаниях зависимостей различных выходных параметров от соответствующих регулируемых параметров в каждом случае найти целевое установочное значение, оптимальное для конкретных условий уборки, так чтобы машина при данных конкретных условиях обеспечивала в целом получение оптимального результата.

В предложенном в изобретении способе управления рабочим агрегатом уборочной машины это полученное в соответствии с вышесказанным целевое установочное значение используется в качестве "заданного значения" для соответствующего регулируемого параметра, чтобы управлять рабочим агрегатом.

Соответствующее предложенное в изобретении управляющее устройство должно иметь, в частности, определенное количество измерительных входов для измерения выходных значений различных выходных параметров рабочего агрегата. Кроме того, такое управляющее устройство должно быть оснащено вычислительным устройством для построения характеристических кривых, т.е. определения выходных характеристик для различных выходных параметров, которые основываются на некотором количестве значений соответствующего выходного параметра, измеренных при различных заданных значениях определенного управляющего параметра рабочего агрегата. Далее, такое управляющее устройство должно иметь устройство для определения целевого установочного значения, чтобы определять соответствующее процессу уборки целевое установочное значение для регулируемого параметра, основываясь на комбинации полученных выходных характеристик различных выходных параметров. И, наконец, управляющее устройство должно иметь выход регулируемого параметра, чтобы непосредственно управлять рабочим органом на основе полученного целевого установочного значения или, по меньшей мере, предлагать заданные значения соответствующего регулируемого параметра на выбор оператору. С помощью такого управляющего устройства может быть автоматически выбрано значение регулируемого параметра, оптимальное для конкретных условий уборки, причем оператор не должен обладать для этого обширными знаниями.

Такое управляющее устройство в особенности может быть выполнено в виде программируемого микропроцессора, причем устройство для вычисления характеристик и устройство для определения целевых установочных значений могут быть реализованы на этом процессоре в виде программного обеспечения. При этом можно также модифицировать в соответствии с изобретением уже имеющееся программируемое управляющее устройство уборочной машины путем внедрения таких устройств, реализованных в форме программных модулей, если такое управляющее устройство имеет соответствующее количество измерительных входов для измерения требующихся значений выходных параметров и соответствующие выходы регулируемых параметров. Требуемые программные компоненты и все требуемые программные коды можно в особенности в порядке модификации (update) загрузить в виде компьютерного программного продукта, например с носителя в память программируемого управляющего устройства.

Зависимые пункты формулы содержат особенно предпочтительные реализации и модификации изобретения, причем способ управления рабочим агрегатом также может быть модифицирован в соответствии со способом определения целевого установочного значения и наоборот. Также и устройство управления может быть модифицировано в соответствии с зависимыми пунктами формулы изобретения, относящимися к способу.

Для определения выходной характеристики предпочтительно измеряются выходные значения при нескольких различных значениях регулируемого параметра. Для отображения зависимости измеренных выходных значений от заданных значений подбирается подходящая математическая функция, которая в конечном счете и используется в качестве выходной характеристики.

Измерения параметров целесообразно при этом производить попеременно при больших и при малых значениях соответствующего регулируемого параметра. Это позволяет избежать образования и накопления систематической ошибки измерения при длительной работе в одном определенном диапазоне регулируемого параметра. Кроме того, это позволяет избежать возможной перегрузки агрегатов, если, например, нужно измерить выходные параметры при предельных значениях регулируемого параметра.

Количество и разброс измеряемых значений, т.е. рабочий диапазон задаваемых значений регулируемого параметра для измерения выходных значений, зависит от условий соответствующего измерения, типа регулируемого параметра, типа выходного параметра, а также в определенных ситуациях от подбираемой математической функции, в особенности в случае, если вид ожидаемой характеристики известен заранее. Например, может быть задано фиксированное количество заданных значений. Может быть задано также, чтобы измерение выходных параметров производилось при совершенно определенных значениях регулируемого параметра. Количество и величина заданных значений могут также выбираться для определения целевого установочного значения специально для данного конкретного случая в зависимости от конкретных условий или от заранее известных факторов, например от результатов предыдущих циклов оптимизации. При этом следует иметь в виду, что большое рассеяние, т.е. возможно более широкий диапазон, значений регулируемого параметра позволяет с большей достоверностью подобрать математическую функцию, наиболее точно описывающую реальную характеристику. С другой стороны, измерение в узком диапазоне значений имеет то преимущество, что на измерения затрачивается меньше времени, и - если, например, в качестве выходных параметров нужно измерять потери - не требуется при измерении работать в диапазонах, отличающихся особо большими потерями. В этом случае благодаря предлагаемому в изобретении способу определения заданного значения меньшие потери будут обеспечиваться во время самого процесса оптимизации.

Для определения математической функции, пригодной для описания измеренных значений выходного параметра, могут применяться в зависимости от рассеяния измеренных значений выходного параметра и от ожидаемой формы кривой самые различные методы подбора. При этом можно стремиться к тому, чтобы отклонения измеренных значений от кривой были минимальны и резко выпадающие значения не оказывали существенного влияния.

В одном особенно предпочтительном примере реализации измеренные значения выходного параметра подвергаются для этого регрессионному анализу. Например, чтобы описать линейную зависимость измеренных значений выходного параметра от регулируемого параметра, может быть применен линейный регрессионный метод, а чтобы описать параболическую зависимость - квадратическая регрессия. Чтобы можно было сделать физически осмысленные заключения, при квадратической регрессии требуется иметь не менее четырех измеренных значений. Особенно предпочтительно, однако, измерение значений выходного параметра при пяти различных значениях регулируемого параметра. В этом случае достигается очень хороший компромисс между минимизацией времени, затрачиваемого на измерения, и необходимым количеством измеренных точек для получения достоверной параболической выходной характеристики.

Предпочтительно все значения различных выходных параметров в зависимости от изменяемых значений регулируемого параметра измеряются одновременно. Это значит, что, например, устанавливается какое-либо значение регулируемого параметра и затем параллельно измеряются зависящие от него значения всех выходных параметров. Это позволяет значительно сократить продолжительность проведения измерений. Но в принципе, однако, можно производить и независимое измерение всех выходных параметров, если это по каким-либо причинам в конкретном частном случае окажется целесообразным.

Предпочтительно при определении целевого установочного значения может учитываться некоторое предварительное условие, задаваемое, например, оператором. Таким образом, оператор уборочной машины может указать, что для данного процесса уборки один определенный выходной параметр важнее других выходных параметров. Например, при настройке очистительного устройства зернового комбайна может быть предусмотрена возможность выбора в качестве предварительного условия "повышенной чистоты" или "повышенной производительности очистки". И тогда если в качестве предварительного условия выбрана повышенная чистота, то в качестве целевого установочного значения может быть выбрано, например, меньшее открытие решета. Если же, напротив, требуется повышенная производительность очистки, то в качестве целевого установочного значения будет выбрано несколько большее открытие решета.

Для определения целевого установочного значения, исходя из комбинации полученных выходных характеристик, имеются самые различные возможности.

В одном предпочтительном примере реализации сначала отдельно для каждой из выходных характеристик определяется целевое установочное значение или диапазон целевых установочных значений применительно к данной выходной характеристике, например область выше или ниже определенного, получаемого с помощью характеристики порогового значения. Затем эти целевые установочные значения или диапазоны целевых установочных значений для отдельных характеристик подходящим способом увязываются между собой.

В одном предпочтительном варианте для нахождения целевого установочного значения регулируемого параметра определяются экстремумы и/или точки перегиба выходных характеристик и согласно заранее установленным правилам увязываются между собой. То есть целевые установочные значения или диапазоны целевых установочных значений применительно к характеристикам определяются здесь экстремумами и/или точками перегиба.

Для характеристик потерь при очистке, характеристик недомолота или характеристик других выходных параметров, при которых требуется, чтобы измеренные значения были как можно меньше, определяются, например, минимумы выходной характеристики и увязываются между собой в соответствии с заданными правилами. При выходных параметрах, для которых желательно получить наиболее высокие значения, например производительности, могут использоваться максимумы соответствующих выходных характеристик.

Такое увязывание может выполняться, например, путем вычисления среднего значения из экстремумов или точек перегиба выходных характеристик. Возможно также получение взвешенных средних значений.

В одном предпочтительном варианте реализации при увязывании, например, перед вычислением среднего значения экстремум и/или точка перегиба, по меньшей мере, одной выходной характеристики берется со смещением. Это значение смещения может выбираться, например, для того, чтобы компенсировать систематические ошибки, образующиеся, например, вследствие расположения датчиков, с помощью которых измеряются значения выходных параметров, или неизбежно возникающие по другим причинам. Также с помощью такого смещения могут задаваться взаимные весовые коэффициенты различных характеристик.

В частности, такое смещение может выбираться в зависимости от предварительного условия, задаваемого оператором, чтобы получить такое целевое установочное значение, которое соответствует предварительному условию, например для очистительного устройства - повышенной чистоте или повышенной производительности очистки.

Значение смещения может при этом предпочтительно выбираться в зависимости от крутизны выходной характеристики на данном отрезке. Это позволит учесть влияние, которое окажет применение смещения на соответствующий результат работы.

В отличие от вышеописанной увязки экстремумов или точек перегиба можно, - как уже вкратце упоминалось - исходя, например, из первой выходной характеристики, задать пороговое значение и использовать это пороговое значение дополнительно при определении целевого установочного значения с помощью второй выходной характеристики. При этом целевое установочное значение будет в первую очередь зависеть от второй выходной характеристики, но не может быть выше или ниже порогового значения, заданного первой выходной характеристикой.

Если в состав рабочего агрегата входит очистительное устройство или если очистительное устройство и является этим рабочим агрегатом, то в качестве выходных характеристик преимущественно определяются выходные характеристики потерь при очистке и/или недомолота зерна, и/или объемного недомолота. При этом скорость вращения вентилятора и/или открытие верхнего решета очистительного устройства устанавливаются предпочтительно на основе всех трех выходных характеристик. Открытие нижнего решета, напротив, устанавливается предпочтительно только на основе выходных характеристик недомолота зерна или объемного недомолота.

Так как в таких рабочих агрегатах, как молотильный аппарат и/или очистительное устройство, значения выходных параметров сильно зависят от производительности, а последняя в свою очередь зависит, главным образом, от характера растительного покрова и скорости движения, то для получения как можно более надежных результатов измерения выходных параметров эти условия уборки в течение заданного интервала выполнения измерений должны сохраняться постоянными в пределах заданных допусков. Предпочтительно при этом нужно следить за тем, чтобы водитель после начала измерения поддерживал во время измерений по возможности постоянную скорость. Но в принципе может быть предусмотрен и автоматический способ поддержания постоянства условий уборки.

Предпочтительно измерение выходных параметров автоматически прерывается, когда уборочная машина выезжает с убираемого поля, и автоматически возобновляется после въезда на убираемое поле. Различные возможности поддерживать условия уборки как можно более постоянными в течение времени, отведенного на измерения, автоматически прерывать измерения при выезде с поля и возобновлять их при въезде будут далее рассмотрены более подробно.

Определенные согласно изобретению целевые установочные значения используются, как упоминалось выше, способом, предложенным в изобретении, для автоматического управления рабочим агрегатом уборочной машины, управление которым осуществляется на основе полученного целевого установочного значения.

При этом предпочтительно поочередно определяются целевые установочные значения для различных регулируемых параметров рабочего агрегата, причем сначала после определения первого целевого установочного значения для первого регулируемого параметра управление агрегатом происходит на основе полученного целевого установочного значения. Затем определяется следующее целевое установочное значение для следующего регулируемого параметра рабочего органа и также задается. Эти действия продолжаются до тех пор, пока, наконец, все регулируемые параметры не будут оптимально настроены. Вместо немедленного автоматического управления рабочим агрегатом согласно определенному целевому установочному значению оно может быть сначала предложено оператору на дисплее. После этого оператор может принять предложенное значение вводом подтверждающей команды.

Если предлагаемым в изобретении способом осуществляется управление очистительным устройством, то предпочтительно на первом шаге определяется целевое установочное значение для скорости вращения вентилятора, затем на втором шаге - целевое установочное значение для открытия верхнего решета, и, наконец, на третьем шаге - целевое установочное значение для открытия нижнего решета. Предпочтительно сразу же включается управление компонентами в соответствии с полученными целевыми установочными значениями.

В качестве начальных заданных значений для такой оптимизации предпочтительно выбираются заданные значения, зависящие от убираемого продукта, которые указаны изготовителями уборочной машины для определенных типов культур при определенных условиях уборки или которые были определены оператором уборочной машины для данного продукта при сходных условиях прежде. В особенности в качестве начальных заданных значений могут использоваться заданные значения для определенных продуктов, заложенные в электронную бортовую информационную систему уборочной машины. При оптимизации вначале задаются эти начальные заданные значения для различных регулируемых параметров. Затем варьируется первый из регулируемых параметров, записываются соответствующие результаты и согласно изобретению определяется оптимальное заданное значение для этого регулируемого параметра. Затем таким же образом оптимизируется второй регулируемый параметр и т.д., пока не будут оптимизированы все желаемые регулируемые параметры. Какие регулируемые параметры должны быть оптимизированы, решает оператор. В нормальном случае - насколько возможно - должны быть оптимизированы все регулируемые параметры.

Предпочтительно по прошествии некоторого промежутка времени и/или при наступлении некоторого заданного события может быть определено новое целевое установочное значение для некоторого регулируемого параметра рабочего агрегата, и управление агрегатом будет осуществляться на основе нового заданного значения. При этом в принципе возможно, чтобы, например, как описано выше, была заново определена целая цепочка целевых установочных значений для различных регулируемых параметров рабочего агрегата.

Упомянутый промежуток времени может быть при этом выбран так, чтобы оптимизация производилась всегда, когда можно ожидать изменения условий уборки. Например, при уборке, продолжающейся в течение всего дня, можно производить повторную оптимизацию утром, днем и вечером, так как в течение дня может изменяться влажность убираемой массы.

К событиям, которые могут потребовать повторной оптимизации целевых установочных значений, можно, в частности, отнести изменение производительности, например, когда жатва производится при скорости уборки, отличной от скорости, при которой производилось определение целевых установочных значений. Событием может также быть изменение одного из регулируемых параметров другого рабочего агрегата уборочной машины. Так, например, можно предположить, что нагрузка очистительного устройства зерноуборочного комбайна существенно изменится в случае значительной переналадки молотильного механизма. События могут также задаваться другими измерительными датчиками, например, в зависимости от состояния убираемой массы, т.е. когда датчики обнаружат изменение свойств убираемой массы, например влажности зерна, целевые установочные значения должны быть определены заново.

При запуске нового определения целевых установочных значений, т.е. при повторном запуске оптимизации, в качестве предварительной настройки при измерении предпочтительно используются целевые установочные значения, полученные при предыдущей оптимизации.

Краткий перечень фигур чертежей

Далее изобретение описывается еще раз более подробно на примере реализации изобретения со ссылками на прилагаемые фигуры. Фигуры изображают:

фигура 1 - схематический разрез зерноуборочного комбайна,

фигура 2 - схематическое изображение управляющего устройства для управления очистительным устройством зерноуборочного комбайна с подключенным терминалом оператора и пультом управления при первом состоянии процесса,

фигура 3 - изображение пульта управления терминала оператора согласно фиг.2 при втором состоянии процесса,

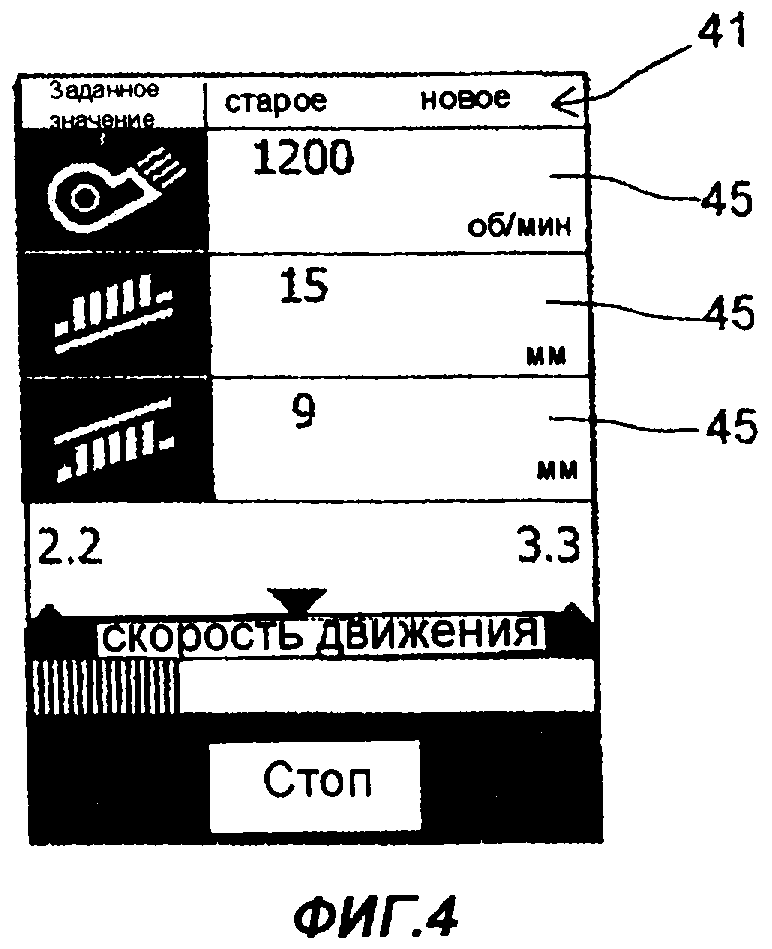

фигура 4 - изображение пульта управления терминала оператора согласно фиг.2 при третьем состоянии процесса,

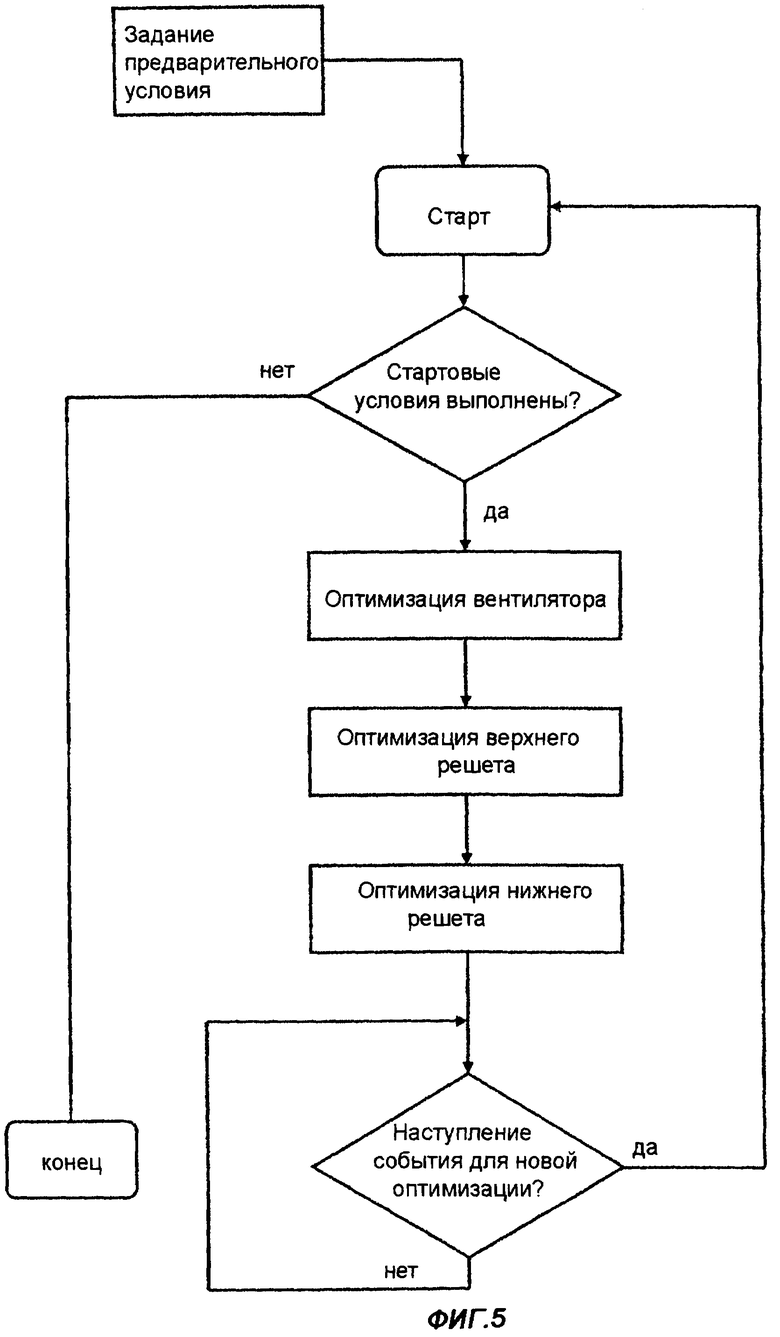

фигура 5 - блок-схема возможного процесса оптимизации очистительного устройства зерноуборочного комбайна,

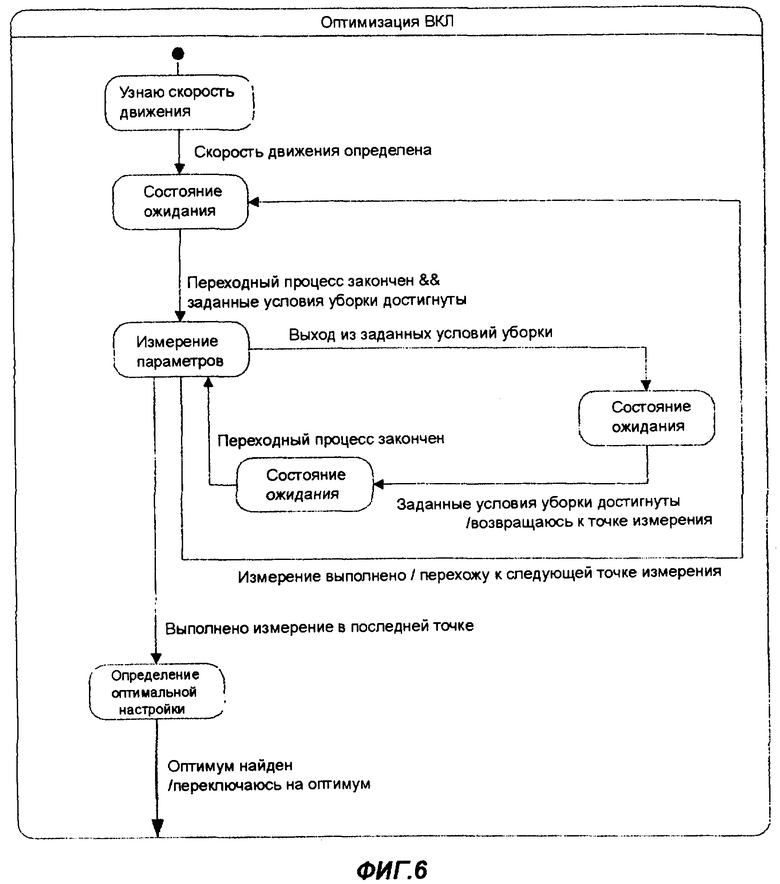

фигура 6 - диаграмма, изображающая возможный ход оптимизации одного из регулируемых параметров в рамках процесса, изображенного на фиг.5,

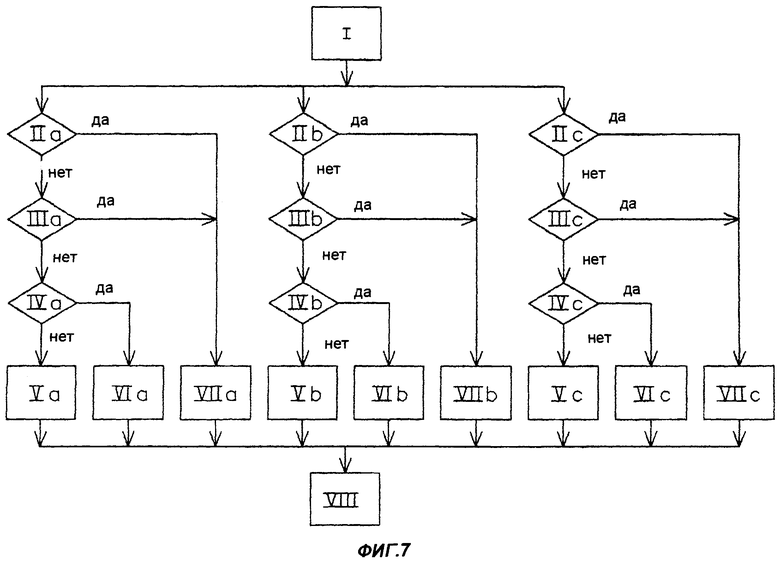

фигура 7 - блок-схема для определения оптимизированного целевого установочного значения одного регулируемого параметра очистительного устройства,

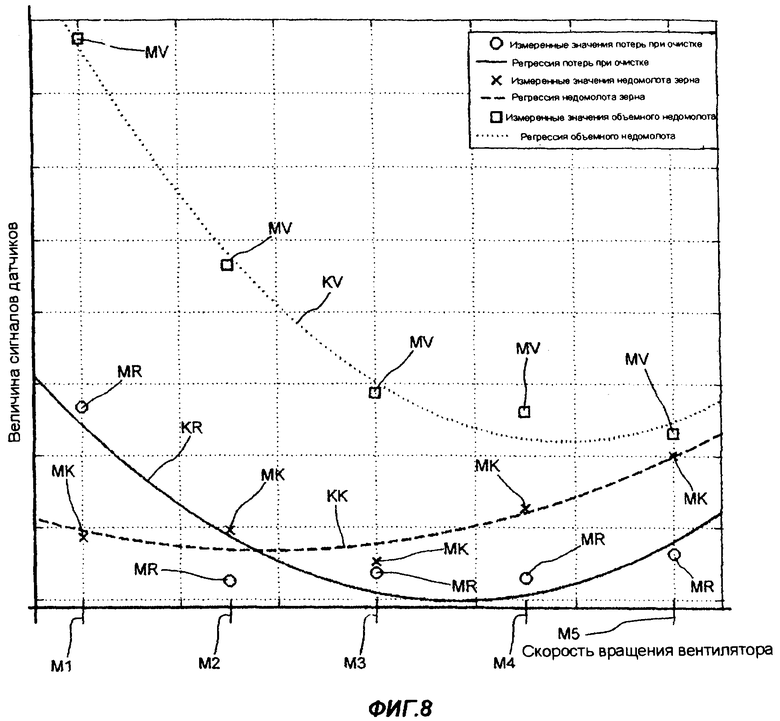

фигура 8 - диаграмма, изображающая построение выходных характеристик по измеренным выходным значениям,

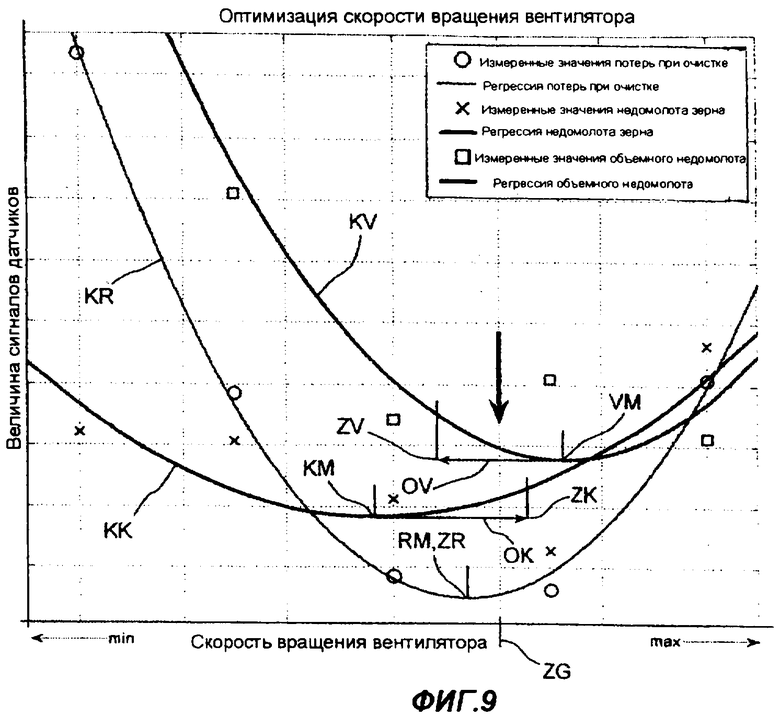

фигура 9 - диаграмма, изображающая нахождение оптимального целевого установочного значения скорости вращения вентилятора очистительного устройства,

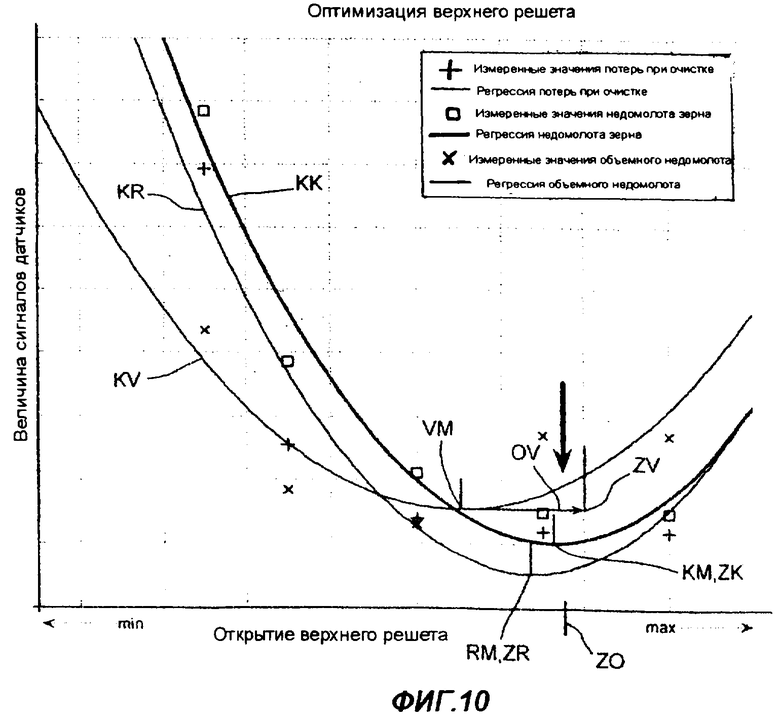

фигура 10 - диаграмма, изображающая нахождение оптимального целевого установочного значения открытия верхнего решета,

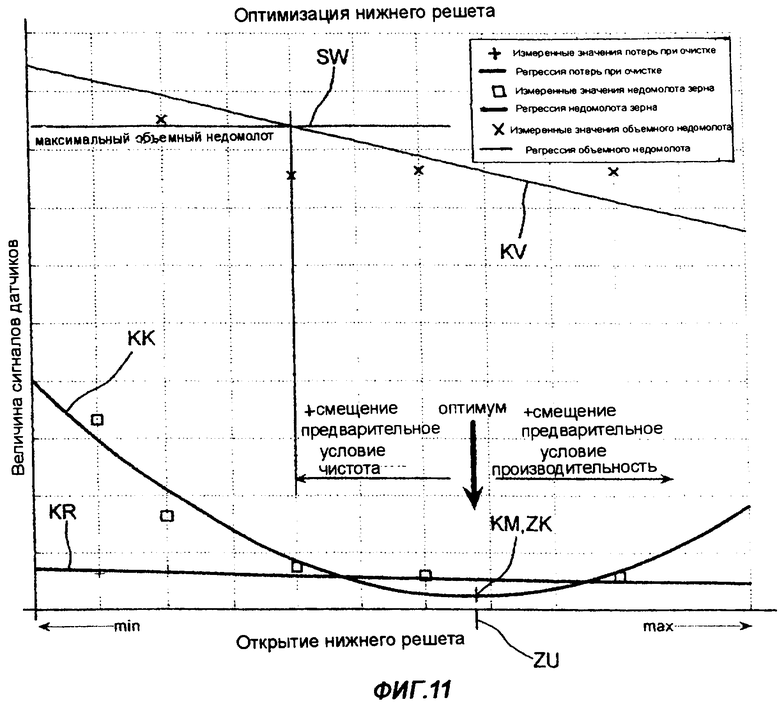

фигура 11 - диаграмма, изображающая нахождение оптимального целевого установочного значения открытия нижнего решета.

Осуществление изобретения

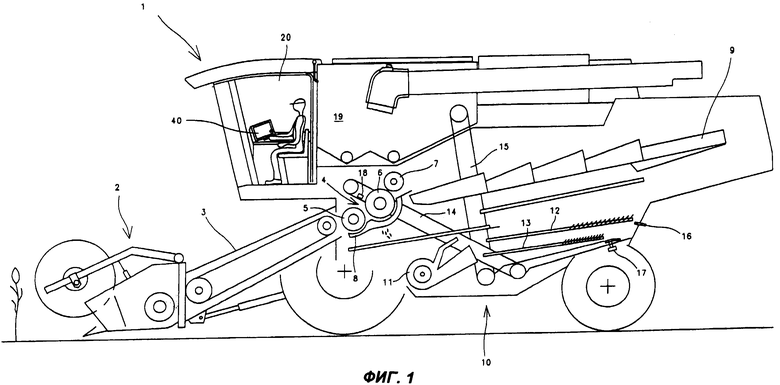

На фиг.1 изображен в качестве примера реализации изобретения самоходный зерноуборочный комбайн 1 с молотильным аппаратом 4 т.н. тангенциального типа или с поперечным потоком и несколькими расположенными сзади соломотрясами 9 в качестве отделительного устройства. Это несколько клавишных соломотрясов 9 с несколькими ступенями. Под соломотрясами 9 находится очистительное устройство 10, состоящее из нескольких расположенных друг над другом решет 12, 13 и вентилятора 11.

Принцип действия такого зерноуборочного комбайна 1 описан ниже.

Вначале скашиваемая масса с помощью мотовила хедера укладывается на стол жатки 2 и срезается ножами жатки. Затем скошенная масса с помощью втягивающего шнека и наклонного транспортера передается по входному каналу 3 на вход молотильного аппарата 4.

На входе молотильного аппарата 4 находится приемный барабан, или барабан 5 предварительного разгона, а за ним по ходу скошенной массы молотильный барабан 6, ось вращения которого расположена поперек направления подачи скошенной массы, т.е. поперек продольной оси комбайна. Под молотильным барабаном 6 находится подбарабанье 8 соответствующей формы. Поступающая из входного канала 3 скошенная масса захватывается барабаном 5 предварительного разгона, а затем втягивается молотильным барабаном 6 в пространство между барабаном 6 и подбарабаньем 8. При этом планки молотильного барабана 6 молотят скошенную массу, т.е. бьют и/или растирают ее. При этом смесь зерна и половы падает через подбарабанье 8 вниз и направляется в очистительное устройство 10, для отделения зерен от примесей, т.е. соломы и половы.

Из молотильного аппарата 4 обмолоченная масса подается реверсивным барабаном 7 на клавишный соломотряс 9, с помощью которого отделяются еще оставшееся в обмолоченной массе зерно, а также ворох и полова. Зерно, ворох и полова также поступают в очистительное устройство 10, в котором зерно отделяется от вороха и половы.

Для очистки зерна от незерновых составных частей (называемых также "высевками") в очистительном устройстве 10 через отверстия (дырки, ячейки, щели) в качающихся решетах 12, 13 с помощью вентилятора 11 продувается струя воздуха, который разрыхляет насыпанную на решета 12, 13 массу и отделяет обладающие меньшей плотностью ворох и полову от более тяжелого зерна, которое проваливается через отверстия в решетах. При этом верхнее решето 12 и нижнее решето 13 частично расположены одно над другим, так что сепарация убранной массы может на разных ступенях производиться с различной тонкостью.

Зерно, прошедшее через оба решета 12, 13 очистительного устройства 10, падает на скатную зерновую доску и подается на шнек подачи зерна. Затем зерно подъемником 15 подается в зерновой бункер 19 комбайна 1, откуда при необходимости может быть выгружено разгрузочным транспортером в автомашину.

Частицы, которые в очистительном устройстве 10 проваливаются через ячейки верхнего сита 12 только на заднем конце, - это, как правило, более тяжелые частицы, т.е. частицы, которые содержат зерно, но не полностью отделившееся от других частей колоса. Эти частицы падают позади нижнего решета 13 на стрясную доску, которая расположена ниже и несколько позади скатной зерновой доски, и в качестве так называемого недомолота направляются подъемником 14 недомолота обратно в молотильный аппарат 4.

Составные части, которые не прошли сквозь верхнее решето 12, выбрасываются как отходы. Солома и некоторый процент зерновых потерь выносится через клавишный соломотряс к заднему концу комбайна и там выбрасывается наружу.

В следующем примере реализации изобретения предполагается, что согласно изобретению для регулируемых параметров SG, SO, SU этого очистительного устройства 10 зерноуборочного комбайна, например для открытия верхнего решета, открытия нижнего решета и скорости вращения вентилятора, требуется определить целевые установочные значения ZG, ZO, ZU. При регулировке такого очистительного устройства 10 предлагаемый в изобретении способ уже проверен на практике и поэтому может быть применен особенно успешно. В принципе же предложенный в изобретении способ и соответствующее устройство управления могут быть применены также и для регулирования других рабочих агрегатов, например для регулирования скорости вращения молотильного барабана или регулирования зазора подбарабанья на любой другой уборочной машине. Кроме того, ради полноты следует указать, что изобретение может быть с успехом использовано для регулирования очистительных устройств зерновых комбайнов других типов.

Чтобы для различных регулируемых параметров SG, SO, SU очистительного устройства 10 определить соответствующие условиям уборки целевые установочные значения ZG, ZO, ZU, необходимо измерить выходные значения MR, MK, MV различных выходных параметров и на основании этих измеренных выходных значений MR, MK, MV построить выходные характеристики сепарации KR, KK, KV.

В представленном примере реализации в качестве выходных параметров, участвующих в определении целевых установочных значений для различных регулируемых параметров, отслеживаются, во-первых, потери при очистке, а во-вторых, объемный недомолот и недомолот зерна. Под недомолотом зерна подразумевается содержание зерна в объемном недомолоте.

Для этого в различных местах зернового комбайна установлены измерительные устройства 16, 17, 18.

Для измерения потерь при очистке непосредственно под задним концом верхнего решета 12 расположен измеритель 16 потерь при очистке, выполняемый обычно в виде счетчика ударов. Сигнал, поступающий от этого датчика ударов, является мерилом того, сколько частиц падает непосредственно вниз позади верхнего решета 12. На основании этого можно достаточно надежно оценить общие потери.

Объемный недомолот измеряется с помощью устройства 18 для измерения объемного недомолота, которое находится в подъемнике 14 недомолота и там измеряет общую транспортируемую массу, например, посредством измерения веса переносимой подъемником 14 массы или с помощью оптических и/или емкостных методов измерения и т.п. Доля зерна в объемном недомолоте, т.е. недомолот зерна, измеряется с помощью устройства 17 для измерения недомолота зерна, которое располагается на стрясной доске позади нижнего решета 13. И здесь это предпочтительно счетчик ударов, выходной сигнал которого служит мерой количества зерна, падающего в недомолот позади нижнего решета 13.

Все эти измерительные устройства 16, 17, 18 соединены с устройством 30 управления. К этому устройству 30 управления подключен терминал 40 оператора с дисплеем и пультом 41 оператора для обслуживания и программирования устройства 30 управления. Этот терминал 40 оператора находится в кабине водителя 20. Соединение отдельных измерительных устройств 16, 17, 18 и терминала 40 оператора с устройством 30 управления, так же как и само устройство 30 управления в интересах наглядности на фиг.1 не изображены. Вместо этого несколько более подробная схема представлена на фиг.2, на которую мы и будем ссылаться при дальнейшем изложении.

Устройство 30 управления имеет здесь три измерительных входа 31, 32, 33, к которым подключены измерительные устройства 16, 17, 18. От измерителя 16 потерь при очистке сигналы MR потерь при очистке поступают на вход 31 устройства 30 управления, от измерителя 17 недомолота зерна сигналы МК недомолота зерна поступают на вход 32 устройства 30 управления, а от измерителя 18 объемного недомолота сигналы MV объемного недомолота поступают на вход 33 устройства 30 управления.

Кроме того, устройство 30 управления имеет три выхода регулируемых параметров 35, 36, 37, через которые заданные значения регулируемых параметров "Скорость вращения вентилятора" SG, "Открытие верхнего решета" SO и "Открытие нижнего решета" SU передаются в качестве заданных значений на соответствующие компоненты очистительного устройства 10. С помощью соответствующих (неизображенных) датчиков устройство 30 управления может проверить, действительно ли установились заданные значения.

Через интерфейс 34 терминала к устройству 30 управления подключен терминал 40 оператора. Этот терминал 40 оператора выполнен здесь в виде так называемой квазисенсорной панели (touch pad), когда оператор вводит различные команды, нажимая на определенные участки поверхности пульта оператора 41.

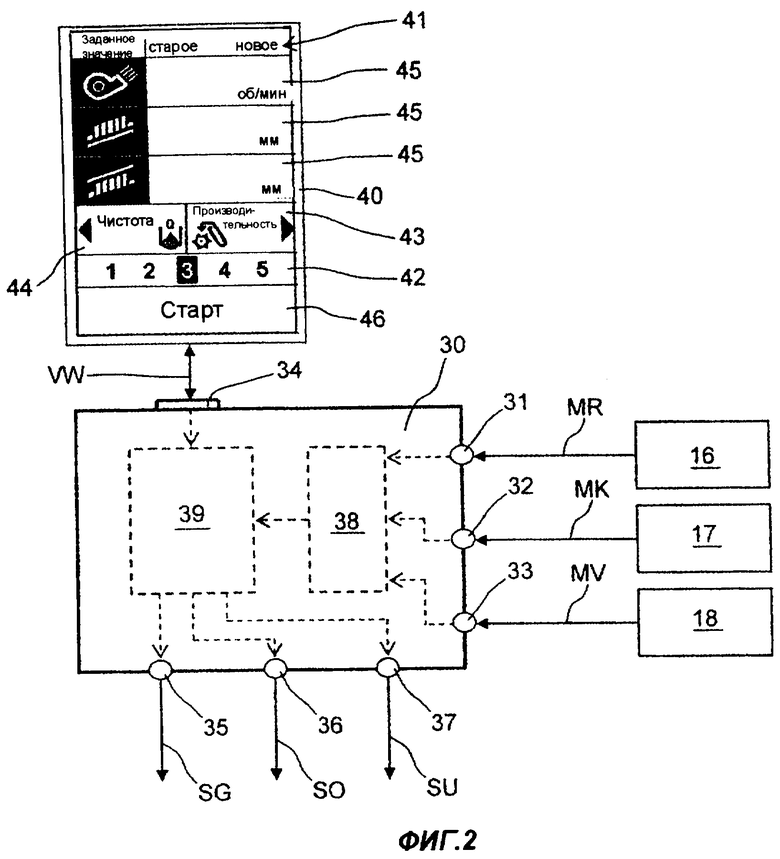

В верхней части пульта оператора 41 расположены в данном примере три поля 45 индикации заданных значений для скорости вращения вентилятора, настройки верхнего решета и настройки нижнего решета (сверху вниз). На этих полях 45 индикации заданных значений во время работы отображаются для соответствующих компонентов первоначально установленные значения SG, SO, SU регулируемых параметров и новые целевые установочные значения ZG, ZO, ZU.

Ниже расположены два задающих поля 43, 44. Нажимая на эти задающие поля 43, 44, оператор может выбрать предварительное условие VW, которое будет передано на устройство 30 управления. Значение предварительного условия VW отображается в поле 42 индикации предварительного условия непосредственно под полями 43, 44 задания предварительного условия. Если оператор нажмет на левое поле 44 задания предварительного условия, то значение предварительного условия VW уменьшается, и это приведет к тому, что в процессе оптимизации большее внимание будет уделяться критерию "повышенной чистоты" при уборке, а "производительность очистки" будет несколько оттеснена на задний план. Напротив, если оператор нажмет на правое поле 43 предварительного условия, то значение предварительного условия VW увеличится, и при оптимизации критерию "повышенная производительность очистки" будет уделено большее внимание по сравнению с чистотой.

Под полем 42 индикации предварительного условия находится стартовое поле 46. При касании этого поля может быть запущен процесс оптимизации.

Здесь следует еще раз указать, что пульт оператора 41, разумеется, может быть выполнен в совершенно другой форме. В частности, он может быть частью большего терминала 40 оператора, на котором будут предусмотрены дополнительные участки для настройки других компонентов, а также будет выводиться дополнительная информация для оператора. Также вместо квазисенсорной панели может быть выбрана другая форма интерфейса с пользователем.

Устройство 30 управления выполнено в данном примере выполнения в форме программируемого микропроцессора, на котором в виде программных модулей реализованы существенные для изобретения компоненты, такие как устройство 38 для расчета характеристик, вычисляющее по входным сигналам MR, MK, MV выходные характеристики KR, KK, KV, и устройство 39 для вычисления целевого установочного значения, которое по характеристикам KR, KK, KV и введенному с терминала 40 оператора предварительному условию VW определяет целевые установочные значения для различных регулируемых параметров SG, SO, SU.

На фиг.2 изображено устройство 30 управления, предназначенное только для управления очистительным устройством 10. Очевидно, что такое устройство управления может управлять и другими рабочими агрегатами, например молотилкой зерноуборочного комбайна 1, или что управляющие устройства для различных рабочих агрегатов могут быть установлены в виде модулей в общем устройстве управления зерноуборочного комбайна 1. Далее ясно, что такое устройство управления может иметь также и другие измерительные входы и управляющие выходы для регулируемых параметров. Например, зерноуборочный комбайн 1 может иметь датчики для измерения высоты слоя растительной массы во входном канале и/или дополнительные датчики в зерновом бункере или на выходе зернового подъемника, такие как датчик потока зерна для определения общего количества зерна, или детекторы дробленого зерна, позволяющие обнаруживать поврежденные или расколотые зерна, или датчики на конце соломотряса для измерения потерь на соломотрясе.

Однако все эти компоненты в целях наглядности в примере исполнения по фиг.2 не представлены.

Ход полного процесса оптимизации очистительного устройства 10 показан на фиг.5.

Процесс начинается с того, что оператор задает предварительное условие VW, как описано выше. Затем оператор запускает оптимизацию. Этот запуск производится, например, прикосновением к полю 46 запуска на терминале 40 оператора (см. фиг.2). На первом шаге проверяется, выполнены ли требуемые условия запуска, т.е. настроены ли компоненты молотилки и очистительное устройство 10. Если эти условия не выполнены, процесс немедленно прекращается.

В противном случае начинается оптимизация скорости вращения вентилятора. В качестве начальных значений отдельных регулируемых параметров принимаются заданные значения, задаваемые электронной бортовой системой для данного продукта.

Для построения выходных характеристик KR, KK, KV измеряются значения MR, МК, MV выходных параметров при различных заданных значениях M1, М2, М3, М4, М5 (именуемых далее также точками измерения) оптимизируемого регулируемого параметра. Так как в данном случае сначала оптимизируется вентилятор, то при различных точках измерения M1, М2, М3, М4, М5 скорости вращения вентилятора нужно измерить значения выходных параметров MR, МК, MV. Для такого измерения необходимо, чтобы не изменялись прочие параметры и остальные условия уборки оставались по возможности неизменными. В особенности это относится к потоку растительной массы.

Полный процесс измерений до получения оптимального целевого установочного значения ZG схематически изображен на фиг.6. На этой фигуре представлена так называемая UML-диаграмма состояний, описывающая процесс измерений для определения скорости вращения вентилятора (UML=Unified Modeling Language (унифицированный язык моделирования); в этой диаграмме символ "/" означает "условие и соответственное действие", а символ "&&" означает "и").

Вначале из системы "узнается" постоянная скорость движения. Как уже говорилось выше, важным условием проведения оптимизации является равномерный поток растительной массы во время измерения. А этот поток сильно зависит от скорости. Поэтому нужно следить за тем, чтобы в течение всего процесса оптимизации по возможности поддерживалась постоянная средняя скорость движения. На дисплее это состояние "обучения" текущей скорости движения отображается для оператора, как показано на фиг.3, на пульте оператора 41 терминала 40 оператора. При этом рабочие агрегаты вначале настраиваются на предварительно заданные электронной бортовой системой параметры, соответствующие типу убираемой культуры. Эти параметры заложены в базовой настройке агрегатов. На полях 45 индикации заданных значений отображаются начальные значения соответствующих регулируемых параметров, в данном случае скорость вращения вентилятора 1200 об/мин, открытие верхнего решета 15 мм и открытие нижнего решета 9 мм, которые можно, например, принять в качестве начальных значений при уборке пшеницы.

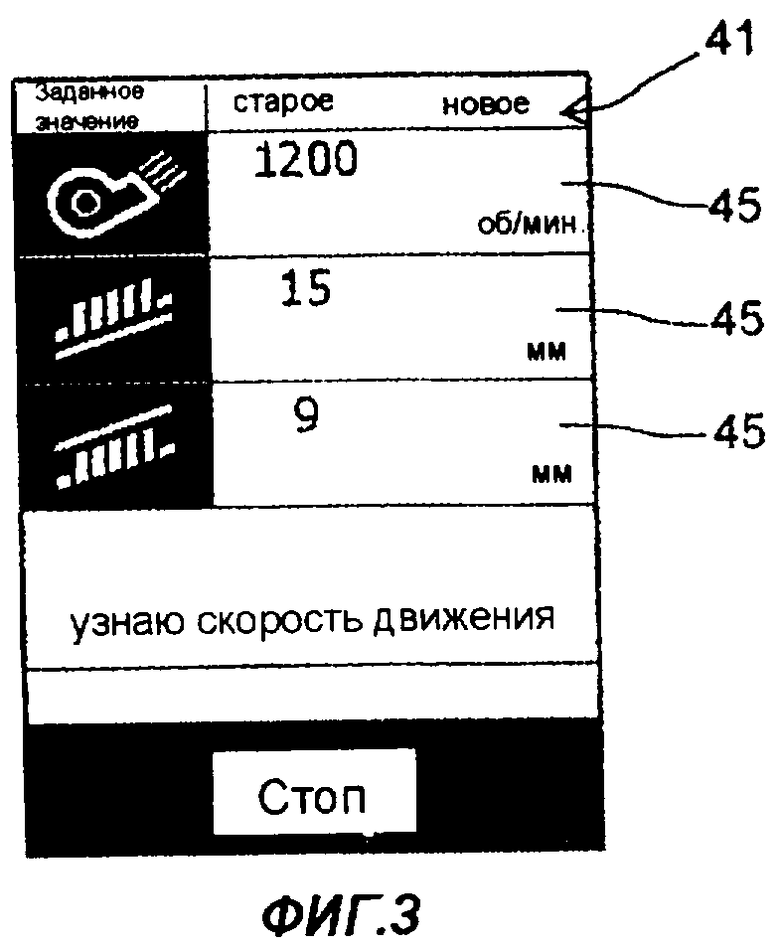

После того как будет достигнута средняя скорость движения, это также будет отображено на пульте 41 оператора (см. фиг.4). Там в поле индикации скорости движения будет показана фактическая скорость движения в пределах допуска. Водитель должен следить за тем, чтобы фактическая скорость оставалась в пределах этого допуска, по возможности ближе к середине, которая также отображена на дисплее.

Нажав на стоповое поле, которое теперь появилось вместо стартового поля, оператор может в любой момент остановить оптимизацию, и машина вернется к исходным параметрам. Оператор может также, нажатием на символы, изображенные рядом с полями 45 индикации заданных значений, выбрать, какой из регулирующих параметров "Скорость вращения вентилятора" SG, "Открытие верхнего решета" SO, "Открытие нижнего решета" SU нужно оптимизировать. Как правило, вначале нужно оптимизировать вентилятор, затем верхнее решето и, наконец, нижнее решето, как показано на фиг.5.

После достижения желаемой скорости движения задается первая точка измерения для оптимизируемого параметра, в данном случае для скорости вращения вентилятора. Сама система находится при этом вначале в состоянии ожидания до тех пор, пока не закончится переходный процесс и параметры после установления скорости движения и начальных значений стабилизируются. Для этого может быть задано фиксированное запаздывание, продолжительностью, например, несколько секунд. После окончания переходного процесса и достижения заданных условий уборки можно приступить к измерениям для первой точки.

Измерительные устройства 16, 17, 18 измеряют теперь значения выходных параметров MR, MK, MV для первой точки измерения M1. Это значит, что, например, при заданной относительно малой скорости вращения вентилятора измеряются потери MR в очистительном устройстве, недомолот зерна MK и объемный недомолот MV. Это показано на фиг.8. Там значения MR, MK, MV при скорости вращения вентилятора в первой точке измерения M1 - крайние слева. По окончании измерения задается следующая точка измерения М5, и по окончании переходного процесса измеряются новые значения потерь в очистительном устройстве, недомолота зерна и объемного недомолота. Эти значения также изображены на фиг.8.

При этом здесь предпочтительно задается не следующая большая точка измерения М2, а точка измерения M5, лежащая на другом конце измеряемого диапазона. То есть измерение производится сначала, например, при наименьшей, а затем при наибольшей из выбранных скоростей вращения вентилятора. После этого измерение производится при второй снизу, а затем при второй сверху скорости вращения вентилятора и т.д. Преимущество такого попеременного измерения при верхних и нижних крайних значениях состоит в том, что - так как в этих зонах потери и недомолот, как правило, выше - агрегаты не перегружаются и отсутствуют систематические ошибки измерения, которые могут вызываться непрерывно добавляемыми помехами.

Если во время производства измерений перестают соблюдаться заданные условия уборки, например если машина выезжает с поля, измерения прерываются. При этом могут быть установлены начальные значения, задаваемые бортовой информационной системой, а измеренные перед этим значения параметров сохраняться в памяти. Тогда машина будет оставаться в состоянии ожидания до тех пор, пока не будут восстановлены заданные условия уборки. Затем будет вновь установлена точка измерения M1, М2, М3, М4, М5, при которой должно производиться очередное измерение, и проведение измерений будет продолжено.

Такое прерывание измерений может происходить автоматически, например с помощью датчиков, распознающих наличие растительного покрова. Для этого могут предпочтительно использоваться два датчика. С одной стороны, с помощью первого датчика может быть определена высота слоя растительной массы на входе в машину. Ведь при выезде машины с поля высота слоя на наклонном транспортере уменьшается почти без запаздывания. С помощью этого датчика может вырабатываться сигнал о выезде с поля и, соответственно, прекращаться измерение. Для возобновления измерения предпочтительно используется другое измерительное устройство, например устройство, измеряющее интенсивность поступления зерна. При этом проверяется, превысила ли интенсивность поступления зерна некоторое минимальное значение. Так как этот датчик, который, например, регистрирует поток зерна в верхней части зернового подъемника, реагирует с запаздыванием по отношению к очистительному устройству, то, даже когда уровень сигнала этого датчика еще мал, слой растительной массы на верхнем решете очистительного устройства уже полностью сформировался, так что можно с уверенностью считать, что заданные условия уборки восстановлены.

Когда, наконец, все измерения будут завершены, то на следующем шаге согласно изобретению определяется оптимальное целевое установочное значение ZG. Этот процесс поясняется с помощью фиг.7 и 8.

Вначале для этого на первом шаге 1 подбираются математические функции для полученных значений выходных параметров MR, MK, MV, чтобы получить выходные характеристики KR, KK, KV. Так как, исходя из физических соображений, следует предполагать, что характеристики KR, KK, KV должны иметь параболическую форму, то оптимально подходящие математические функции определяются с помощью квадратической регрессии по методу наименьших квадратов. Исходная форма такой квадратической функции выглядит следующим образом:

Методами регрессионного анализа по полученным результатам измерений MR, MK, MV определяются три коэффициента a1, a2, b для этого уравнения. При этом используются следующие уравнения для вычисления коэффициента k и вспомогательных величин A-F:

С помощью коэффициента k и вспомогательных величин А - F можно вычислить отдельные коэффициенты полинома регрессии следующим образом:

В вышеприведенных уравнениях

n - это количество точек измерения,

xi -значения отдельных точек измерения,

уi - измеренные в точках х значения выходных параметров,

i - текущая переменная, проходящая значения от 1 до n.

Суммирование производится в каждом случае от 1 до i=n.

На фиг.8 представлены характеристики KR для потерь при очистке, КК - для недомолота зерна и KV - для объемного недомолота. Все кривые по мере увеличения скорости вращения вентилятора сначала убывают, а затем, по мере дальнейшего увеличения скорости вращения вентилятора, снова начинают возрастать. Это происходит оттого, что при слишком малой скорости вращения вентилятора на решетах 12, 13 образуется слишком толстый ковер и очистительное устройство 10 не может эффективно работать. При слишком большом увеличении скорости вентилятора поток воздуха уносит из машины слишком много частиц, и потери резко возрастают. Кроме того, зерна, которые должны были бы проваливаться через нижнее решето 13, в большем количестве уносятся в недомолот, вследствие чего возрастают и кривая недомолота зерна КК, и кривая объемного недомолота KV.

Минимумы RM, KM, VM этих кривых KR, КК, KV сами по себе были бы идеальными заданными значениями вентилятора относительно соответствующих характеристик KR, КК, KV. К сожалению, однако, минимумы RM, KM, VM не совпадают, а поэтому нужно найти оптимальное целевое установочное значение ZG, в котором все выходные параметры будут надлежащим образом учтены. Для этого минимумы RM, КМ, VM отдельных характеристик KR, КК, KV подходящим образом увязываются между собой, но перед этим выполняются еще некоторые проверки, чтобы выяснить, насколько убедительны отдельные полученные характеристики KR, КК, KV.

Этот процесс показан на фиг.7. На шаге 1 для всех трех выходных параметров, т.е. для потерь при очистке, недомолота зерна и объемного недомолота, выполняется квадратическая регрессия, чтобы построить три характеристики KR, KK, KV.

Затем параллельно для каждой из трех выходных характеристик KR, KK, KV определяются отдельные целевые установочные значения ZR, ZK, ZV. Для этого проводятся следующие проверки (причем в следующих пояснениях в качестве примера рассматривается только характеристика KR потерь при очистке).

Для характеристики KR вначале на шаге IIа проверяется, достаточно ли велик коэффициент формы, который является мерой кривизны параболы. Для этого коэффициент формы измеренной характеристики KR сравнивается с некоторым пороговым значением, и только в этом случае минимум RM полученной характеристики KR признается в качестве отнесенного к характеристике целевого установочного значения ZR для скорости вращения вентилятора применительно к потерям при очистке (шаг Vila). Если коэффициент формы слишком мал, это значит, что минимум RM выражен недостаточно явно и информативность характеристики KR очень мала.

Поэтому на следующем шаге проверки IIIa проверяется, достаточно ли велико изменение сигнала. Для этого проверяется, превышает ли разность между значением выходного параметра в минимуме RM характеристики KR и значением выходного параметра в точке измерения, где соответствующий регулируемый параметр, в данном случае скорость вращения вентилятора, максимален, некоторое определенное значение. Если да, то можно считать, что кривая все же достаточно информативна, так что на шаге VIIa минимум характеристики KR признается в качестве отнесенного к характеристике целевого установочного значения ZR для вентилятора применительно к потерям при очистке.

В противном случае на шаге IVa проверяется, существует ли вообще заметное изменение сигнала. Для этого вышеназванная разность между минимумом RM выходной характеристики KR и значением выходного параметра при большем значении соответствующего регулируемого параметра проверяется еще раз и сравнивается с другим, меньшим, пороговым значением. Если разность оказывается не меньше этого порогового значения, то предполагается, что кривая не информативна, и в качестве отнесенного к характеристике целевого установочного значения ZR принимается зависящее от типа убираемой культуры начальное значение, предлагаемое электронной бортовой системой (шаг Va). Если разность, напротив, оказывается меньше порогового значения, т.е. не обнаруживается никакого изменения сигнала, то это начальное значение используется с некоторой добавкой, т.е. скорость вращения вентилятора увеличивается на некоторую величину, и полученное значение принимается в качестве отнесенного к характеристике целевого установочного значения ZR. Так как потери при повышении скорости вентилятора в этом случае не возрастают существенно, то такой выбор в качестве отнесенного к характеристике целевого установочного значения ZR применительно к потерям имеет смысл, так как при этом производительность очистки улучшается, и при этом не приходится ожидать повышенных потерь.

На шагах IIb-VIIb параллельно осуществляется тот же процесс для недомолота зерна, а на шагах IIc-VIIc - для объемного недомолота. Единственное различие состоит в том, что на шагах VIIb и VIIc к полученным минимумам KM, VM соответствующих кривых КК, KV добавляются смещения OK, OV, чтобы получить соответствующие отнесенные к характеристикам целевые установочные значения ZK, ZV. Эти смещения OK, OV предназначены для того, чтобы при определении оптимального целевого установочного значения ZG потери при очистке имели приоритет, то есть чтобы характеристике потерь при очистке KR придать больший вес, так как недомолот зерна и объемный недомолот при повседневной практической работе, по-видимому, играют несколько второстепенную роль по сравнению с потерями при очистке.

Смещения OK, OV выбираются при этом таким образом, чтобы относительно минимума КМ характеристики КК недомолота зерна скорость вращения вентилятора была увеличена, а в отношении минимума VM характеристики KV объемного недомолота скорость вращения вентилятора была уменьшена. В системе при этом задается фиксированное смещение относительно выходного параметра. Такое смещение вдоль измеренной характеристики на фиксированное значение выходных параметров, т.е. соответствующих характеристик КК, KV вдоль оси у, обеспечивает динамическое согласование смещений OK, OV относительно регулируемого параметра, т.е. в направлении оси х. Это значит, что фактическое смещение зависит от крутизны характеристики КК, KV в области минимума. Если характеристика КК, KV сильно искривлена, то смещение получается очень небольшим. При пологом ходе характеристики, а следовательно, при малых различиях в недомолоте изменение, напротив, оказывается больше.

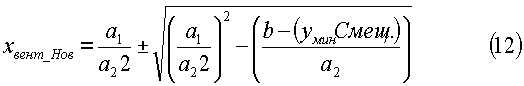

Такое смещение оптимального целевого установочного значения относительно некоторого управляющего параметра вычисляется посредством решения квадратного уравнения (1) следующего вида:

Здесь

умин - значение выходного параметра в минимуме KM, VM соответствующей выходной характеристики КК, KV, а

хвент_Нов - отнесенное к характеристике целевое установочное значение ZK, ZV регулируемого параметра относительно этой характеристики КК, KV, которое используется вместо измеренного минимума КМ, VM характеристики КК, KV. В зависимости от знака квадратного корня в уравнении (12) получается смещение влево (для объемного недомолота) или вправо (для недомолота зерна).

При вычислении смещений может учитываться также предварительное условие VW достижения "повышенной производительности очистки" или "повышенной чистоты", которое оператор задает в начале оптимизации. Соответственно, смещения характеристики КК недомолота зерна и характеристики KV объемного недомолота сдвигаются влево или вправо. Вместо этого можно, конечно, ввести смещение в том или ином направлении в зависимости от предварительного условия в общее вычисленное целевое установочное значение ZG.

Вычисленные на шагах Va-VIIa, Vb-VIIb и Vc-VIIc отнесенные к характеристикам целевые установочные значения ZR, ZK, ZV на шаге VIII объединяются в некоторое среднее значение. Это среднее значение и есть окончательное оптимизированное целевое установочное значение ZG для соответствующего регулируемого параметра, в данном случае скорости вращения вентилятора ZG.

Этот способ еще раз графически проиллюстрирован на фиг.9. Здесь изображены выходные характеристики KR, КК, KV для потерь при очистке, недомолота зерна и объемного недомолота. Для всех трех характеристик KR, КК, KV показаны минимумы RM, KM, VM. Отмечены также смещения OK, OV для характеристики недомолота зерна КК и характеристики объемного недомолота KV и полученные при этом отнесенные к характеристикам целевые установочные значения ZK, ZV. Кроме того, показано оптимальное целевое установочное значение ZG, которое вычисляется как среднее из отнесенных к характеристикам целевых установочных значений ZR, ZK, ZV и которое соответствует минимуму характеристики потерь при чистке КК. Это значение дополнительно отмечено на фигуре стрелкой.

После того как будет определено это оптимизированное целевое установочное значение ZG для скорости вращения вентилятора SG, вентилятор можно отрегулировать на целевое установочное значение ZG (см. фиг.6).

Затем следует, как показано на фиг.5, оптимизация верхнего решета, причем уже будет оптимизироваться целевое установочное значение ZG вентилятора 11. Таким образом, в качестве начальных значений здесь будут приняты для скорости вращения вентилятора SG определенное перед этим оптимальное целевое установочное значение ZG, а для всех остальных параметров зависящие от типа убираемой культуры начальные значения, взятые из электронной бортовой информационной системы.

Затем - так же как при оптимизации вентилятора - определяются потери при очистке, объемный недомолот и недомолот зерна при различных значениях открытия верхнего решета SO. Порядок действий при этом в точности такой же, как при определении целевого установочного значения ZG для скорости вращения вентилятора SG в соответствии с фиг.6 и 7, т.е. теперь выполняются те же самые шаги, но уже в отношении настройки открытия верхнего решета. Точно так же для всех трех выходных параметров определяются характеристики KR, KK, KV с помощью квадратической регрессии (ср. шаг I на фиг.7), а затем соответствующим образом увязываются минимумы.

Единственное отличие от определения целевого установочного значения ZG для скорости вращения вентилятора SG состоит здесь в том, что смещение OV устанавливается только для объемного недомолота. Для недомолота зерна и потерь при очистке в качестве отнесенных к характеристике целевых установочных значений ZR, ZK принимаются соответственные минимумы RM, КМ характеристик KR, KK. Это графически показано на фиг.10. Здесь также показаны минимумы RM, KM, VM всех трех характеристик KR, KK, KV, а для характеристики объемного недомолота KV показано также смещение OV и отнесенное к характеристике целевое установочное значение ZV. Кроме того, здесь показано полученное из отдельных значений целевое установочное значение ZO для открытия верхнего решета.

Как видно из фиг.5, после оптимизации верхнего решета производится оптимизация нижнего решета. Измерение отдельных выходных параметров в зависимости от настройки открытия нижнего решета производится и здесь аналогично способу, изображенному на фиг.6.

Правда, оптимальное целевое установочное значение ZU для открытия нижнего решета SU (см. фиг.11) определяется в зависимости только от характеристики КК недомолота зерна и характеристики KV объемного недомолота, так как нижнее решето никакого влияния на потери при очистке не оказывает. Кроме того, для объемного недомолота не строится квадратическая кривая по измеренным точкам, а в качестве характеристики KV строится методом линейной регрессии прямая, так как по мере открытия нижнего решета 13 объемный недомолот уменьшается, но снова начать увеличиваться не может.

Целевое установочное значение ZU определяется поэтому в первую очередь на основе минимума КМ характеристики КК недомолота зерна, причем к полученному отнесенному к характеристике целевому установочному значению ZK (которое соответствует здесь минимуму КМ) добавляется еще в соответствии с предварительным условием VW смещение в том или другом направлении, чтобы таким способом получить повышенную чистоту или повышенную производительность очистки. Если требуется повысить производительность очистки, то нижнее решето 13 приоткрывается несколько шире, а если нужно повысить чистоту, ширина открытия нижнего решета уменьшается.

Таким образом, увязка обеих выходных характеристик КК, KV производится здесь не путем объединения экстремумов обеих кривых КК, KV, а иным способом, при котором на основании характеристики KV, в данном случае характеристики объемного недомолота, выбирается пороговое значение SW, которое служит нижним пределом при определении оптимального целевого установочного значения ZU по другой характеристике, в данном случае по характеристике КК недомолота зерна. Этим способом обеспечивается, что хотя найдено идеальное значение ширины открытия нижнего решета ZU в отношении недомолота зерна, но в то же время объемный недомолот не настолько велик, чтобы вызвать перегрузку молотильного аппарата 4 и тем самым понизить общую производительность машины 1.

После того как будет закончена оптимизация нижнего решета, наступает ожидание события, приводящего к новой оптимизации (см. фиг.5). Автоматический повторный запуск процесса оптимизации может происходить, например, в функции времени, когда можно предполагать, что изменятся условия уборки, в функции изменения производительности, если, например, значительно изменится скорость уборки, в функции настройки, если на комбайне будут изменены другие настройки, в результате которых можно ожидать, что соответственно изменится нагрузка на очистительное устройство, и, наконец, в функции свойств растительной массы, если будет обнаружено изменение свойств растительной массы, например влажности зерна. В отличие от первой оптимизации, при такой повторной оптимизации для предварительной настройки при запуске используются не зависящие от типа убираемой культуры заданные значения из электронной бортовой информационной системы, а целевые установочные значения ZG, ZO, ZU, полученные при первой оптимизации. Эти целевые установочные значения ZG, ZO, ZU могут в принципе вводиться и в электронную бортовую информационную систему, причем предпочтительно - насколько возможно - будут регистрироваться и условия уборки, так чтобы при последующих уборочных операциях можно было использовать полученные в процессе оптимизации целевые установочные значения ZG, ZO, ZU в качестве исходных значений при сравнительно похожих условиях уборки.

По соображениям безопасности система спроектирована так, что водитель во время жатвы имеет возможность в любой момент перевести управление отдельными или всеми параметрами машины на себя. В заключение следует еще раз упомянуть, что изображенные на фигурах зерноуборочный комбайн и система управления, а также описанные в связи с этими фигурами конкретные методы служат только примерами реализации, которые специалист может изменять в самых различных отношениях, не выходя за рамки изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО УПРАВЛЕНИЯ УБОРОЧНОЙ СЕЛЬХОЗМАШИНОЙ | 2006 |

|

RU2402191C2 |

| СПОСОБ УПРАВЛЕНИЯ РАБОЧЕЙ СЕЛЬХОЗМАШИНОЙ | 2008 |

|

RU2482654C2 |

| СПОСОБ РЕГУЛИРОВКИ РАБОЧЕГО АППАРАТА УБОРОЧНОЙ СЕЛЬХОЗМАШИНЫ | 2006 |

|

RU2406288C2 |

| САМОХОДНАЯ УБОРОЧНАЯ СЕЛЬХОЗМАШИНА И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 2006 |

|

RU2420943C2 |

| СПОСОБ НАСТРОЙКИ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОГО РАБОЧЕГО ОРГАНА САМОХОДНОЙ УБОРОЧНОЙ МАШИНЫ | 2011 |

|

RU2569958C2 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2019 |

|

RU2796063C2 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ СЕЛЬСКОХОЗЯЙСТВЕННОГО УБОРОЧНОГО ПРОЦЕССА | 2018 |

|

RU2765084C2 |

| СПОСОБ РАБОТЫ ЗЕРНОУБОРОЧНОГО КОМБАЙНА И ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2016 |

|

RU2758094C2 |

| СПОСОБ ОПТИМИЗАЦИИ РЕГУЛИРУЕМЫХ ПАРАМЕТРОВ МАШИНЫ | 2004 |

|

RU2350999C2 |

| СЕЛЬСКОХОЗЯЙСТВЕННАЯ УБОРОЧНАЯ МАШИНА | 2016 |

|

RU2727648C2 |

Изобретение относится к области сельского хозяйства. Способ определения приспособленного к процессу уборки целевого установочного значения регулируемого параметра рабочего агрегата уборочной машины включает определение для нескольких различных выходных параметров соответствующих выходных характеристик в зависимости от соответствующих регулируемых параметров. На основании комбинации полученных выходных характеристик определяют целевое установочное значение регулируемого параметра. Кроме того, описаны способ и соответствующее управляющее устройство для управления рабочим агрегатом уборочной машины, а также уборочная машина с таким управляющим устройством. Изобретение позволяет оптимально регулировать параметры рабочего агрегата. 4 н. и 19 з.п. ф-лы, 11 ил.

1. Способ автоматического определения соответствующего процессу уборки целевого установочного значения регулируемого параметра рабочего агрегата (10) уборочной машины (1), при котором для нескольких различных выходных параметров определяют соответствующие выходные характеристики в зависимости от соответствующих регулируемых параметров, и на основании комбинации полученных выходных характеристик определяют целевое установочное значение регулируемого параметра.

2. Способ по п.1, отличающийся тем, что для определения выходной характеристики при некотором количестве заданных значений регулируемого параметра измеряют выходные значения и для измеренных выходных значений подбирают математическую функцию.

3. Способ по п.2, отличающийся тем, что измеренные выходные значения для подбора подходящей математической функции подвергают регрессионному анализу.

4. Способ по одному из пп.1-3, отличающийся тем, что при определении целевого установочного значения учитывают предварительное условие.

5. Способ по одному из пп.1-3, отличающийся тем, что для определения целевого установочного значения регулируемого параметра сначала определяют отнесенные к характеристикам целевые установочные значения и/или отнесенные к характеристикам целевые установочные диапазоны для отдельных выходных характеристик и в соответствии с заранее установленными правилами связывают между собой.

6. Способ по одному из пп.1-3, отличающийся тем, что для определения целевого установочного значения регулируемого параметра определяют экстремумы и/или точки перегиба выходных характеристик и в соответствии с заранее установленными правилами связывают между собой.

7. Способ по п.6, отличающийся тем, что для определения целевого установочного значения регулируемого параметра определяют среднее значение отнесенных к характеристикам целевых установочных значений или экстремумов и/или точек перегиба выходных характеристик.

8. Способ по п.6, отличающийся тем, что при указанном связывании к экстремуму и/или точке перегиба, по меньшей мере, одной из выходных характеристик добавляют смещение.

9. Способ по п.8, отличающийся тем, что значение смещения выбирают в зависимости от крутизны выходной характеристики в этой области.

10. Способ по одному из пп.8 или 9, отличающийся тем, что значение смещения выбирают в зависимости от предварительного условия.

11. Способ по одному из пп.1-3, 7-9, отличающийся тем, что рабочий агрегат (10) содержит очистительное устройство (10), а выходные характеристики содержат характеристики сепарации, т.е. характеристики потерь при очистке и/или недомолота зерна и/или объемного недомолота.

12. Способ по п.11, отличающийся тем, что на основе характеристик сепарации, т.е. характеристик потерь при очистке, недомолота зерна и объемного недомолота задают скорость вращения вентилятора и/или ширину открытия верхнего решета очистительного устройства (10).

13. Способ по п.11, отличающийся тем, что на основе характеристик сепарации, т.е. характеристик недомолота зерна и объемного недомолота задают ширину открытия нижнего решета очистительного устройства (10).

14. Способ по одному из пп.2, 3, 7-9, 12, 13, отличающийся тем, что для измерения выходных значений условия уборки в течение заданного времени измерения сохраняют постоянными в пределах предусмотренного допуска.

15. Способ по одному из пп.2, 3, 7-9, 12, 13, отличающийся тем, что измерение выходных значений автоматически прерывают, когда уборочная машина (1) выезжает с убираемого поля, и автоматически возобновляют при въезде на убираемое поле.

16. Способ управления рабочим агрегатом уборочной машины, отличающийся тем, что сначала способом по одному из пп.1-15 автоматически определяют целевое установочное значение для одного регулируемого параметра рабочего агрегата (10), а затем рабочий агрегат (10) настраивают на основании найденного целевого установочного значения.

17. Способ по п.16, отличающийся тем, что последовательно определяют целевые установочные значения для различных регулируемых параметров рабочего агрегата (10), причем после нахождения целевого установочного значения для первого регулируемого параметра рабочий агрегат (10) настраивают на основании найденного целевого установочного значения, а затем определяют целевое установочное значение для следующего регулируемого параметра рабочего агрегата (10).

18. Способ по п.17, отличающийся тем, что рабочий агрегат (10) содержит очистительное устройство (10) и что на первом шаге определяют целевое установочное значение для скорости вращения вентилятора, на втором шаге определяют целевое установочное значение для ширины открытия верхнего решета, а на третьем шаге определяют целевое установочное значение для ширины открытия нижнего решета.

19. Способ по одному из пп.16-18, отличающийся тем, что по прошествии определенного промежутка времени и/или при наступлении определенного события определяют новое целевое установочное значение регулируемого параметра рабочего агрегата (10) и рабочий агрегат настраивают на новое заданное значение.

20. Способ по п.19, отличающийся тем, что событие включает в себя изменение интенсивности потока растительной массы, и/или изменение настроек других регулируемых параметров, и/или изменение какого либо параметра растительной массы.

21. Устройство (30) управления рабочим агрегатом (10) уборочной машины (1), содержащее

несколько измерительных входов (31, 32, 33) для измерения выходных значений различных выходных параметров рабочего агрегата (10),

устройство (38) для построения выходных характеристик различных выходных параметров по некоторому количеству измеренных выходных значений соответствующих выходных параметров, полученных при различных значениях некоторого регулируемого параметра рабочего агрегата (10),

устройство (39) для определения соответствующего условиям уборки целевого установочного значения регулируемого параметра посредством комбинирования полученных выходных характеристик различных выходных параметров,

и выход (35, 36, 37) регулируемого параметра для управления рабочим агрегатом (10) на основе полученного целевого установочного значения и/или для предложения полученного целевого установочного значения оператору на выбор для управления рабочим агрегатом (10).

22. Устройство управления по п.21, отличающееся тем, что содержит интерфейс (34) для подключения к терминалу (40) оператора с целью ввода предварительных условий для определения целевого установочного значения.

23. Уборочная машина (1), в частности зерноуборочный комбайн с устройством (30) управления, заявленным в п.21 или 22.

| DE 19922436 A1, 16.11.2000 | |||

| СПОСОБ РЕГУЛИРОВАНИЯ ПОДАЧИ ХЛЕБНОЙ МАССЫ В ЗЕРНОУБОРОЧНЫЙ КОМБАЙН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229208C1 |

| ЗЕРНОУБОРОЧНАЯ МАШИНА, ПРЕИМУЩЕСТВЕННО ЗЕРНОУБОРОЧНЫЙ КОМБАЙН, С МУЛЬТИПРОЦЕССОРНЫМ УПРАВЛЯЮЩИМ УСТРОЙСТВОМ | 1994 |

|

RU2154296C2 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ УБОРОЧНОЙ МАШИНЫ | 1994 |

|

RU2078170C1 |

| US 6205384 В1, 20.03.2001 | |||

| DE 19705841 A1, 20.08.1998. | |||

Авторы

Даты

2010-11-20—Публикация

2006-03-20—Подача