Область техники, к которой относится изобретение

Изобретение относится к способу настройки, по меньшей мере, одного из нескольких участвующих в процессе уборки рабочих органов самоходной уборочной машины в соответствии с ограничительной частью пункта 1 формулы изобретения.

Уровень техники

Из патентного документа DE 19705841 А1 известен способ эксплуатации сельскохозяйственной уборочной машины, в котором осуществляется автоматическая настройка шага, т.е операции, обработки в зависимости от результата. Для этого посредством системы регулирования проводится мониторинг настройки шага обработки в отношении выхода за граничные значения и при пересечении граничного значения обеспечивается индикация для оператора. Кроме того, регулирование направлено на то, чтобы автоматически реагировать на пересечение граничного значения и автоматически вводить соответствующие меры, приводящие к возврату настройки шага обработки в область ниже граничного значения.

Для настройки как заданных, так и граничных значений известный из DE 19705841 А1 способ базируется на записанных в запоминающем устройстве данных, которые выбираются оператором в зависимости от задания подлежащей уборке культуры. Эти данные привлекаются для настройки шага обработки в качестве заданных значений, на основе которых проводится лежащее в основе регулирования сравнение заданных значений с действительными. Определение действительных значений осуществляется посредством соответствующих датчиков, которые осуществляют мониторинг шагов обработки и передают действительные значения на устройство обработки данных, в котором выполняется сравнение заданных значений с действительными.

Раскрытый в DE 19705841 А1 способ позволяет разгрузить оператора уборочной машины от работы по настройке рабочих органов, требуемой для выполнения шагов обработки, однако способ зависит от качества предварительно имеющейся информации для соответствующего выбора заданных параметров рабочих органов. В способе не предусмотрено реагирование на изменяющиеся условия как в ходе процесса уборки, так и при работе на различных участках при уборке одной и той же культуры.

Из относящегося к данной области патентного документа DE 102005031426 А1 известен способ автоматической настройки эксплуатационных параметров сельскохозяйственной рабочей машины, согласно которому трехмерную графическую характеристику подразделяют на несколько частичных графических характеристик, зависящих от одного эксплуатационного параметра. Для каждой частичной графической характеристики назначают рабочую машину, которую эксплуатируют в соответствии с предлагаемой настройкой эксплуатационных параметров по данной частичной графической характеристике. В ходе эксплуатации рабочей машины воспринимаемые датчиками данные проверки рабочего результата вследствие изменения эксплуатационных параметров привлекают для оптимизации соответствующей частичной графической характеристики. Данный способ ограничен в том, что определенный таким образом оптимальный эксплуатационный параметр используется только тогда, когда он выбирается квалифицированным оператором и принимается для настройки или когда действительно выбранный эксплуатационный параметр устанавливается в зависимости от определенного граничного значения, как это предложено в способе по DE 19705841 А1.

Раскрытие изобретения

Задачей изобретения является создание способа указанного типа, который помимо разгрузки оператора обеспечивает возможность гибкого реагирования на изменяющиеся граничные условия в ходе процесса уборки.

В соответствии с изобретением решение поставленной задачи достигается за счет отличительных признаков по пункту 1 изобретения. Предпочтительные решения по развитию изобретения являются предметом защиты в зависимых пунктах.

Согласно пункту 1 формулы изобретения выполняют начальное моделирование процесса уборки с помощью, по меньшей мере, одной трехмерной графической характеристики на основе базы данных, характерной для подлежащего выполнению процесса уборки. Начальное моделирование образует основу для базовой настройки рабочих органов уборочной машины. На основе начального моделирования процесса уборки определяют начальную рабочую точку, по меньшей мере, одного подлежащего настройке рабочего органа. В соответствии с определением начальной рабочей точки адаптируют, по меньшей мере, одну трехмерную графическую характеристику на основе текущих полученных путем измерений данных, влияющих на процесс уборки. Адаптация трехмерной графической характеристики приводит к определению новой рабочей точки, по меньшей мере, одного рабочего органа. Далее выполняют итеративное приближение настройки рабочего органа от начальной рабочей точки к этой новой рабочей точке, полученной на предыдущем шаге вследствие адаптации трехмерной графической характеристики.

Существенное преимущество способа состоит в том, что для трехмерной графической характеристики, используемой для моделирования текущего процесса уборки, поставляются действительные текущие изменения процесса уборки. Благодаря этому настройка, по меньшей мере, одного рабочего органа адаптируется к непрерывно изменяющимся условиям уборки для того, чтобы постоянно обеспечивать или поддерживать работу, по меньшей мере, одного рабочего органа по возможности в непосредственной близости к оптимальной рабочей точке. Этот принцип действия придает способу по изобретению высокую степень адаптивности к изменяющимся условиям уборки, которые могут создаваться при настройке, по меньшей мере, одного рабочего органа. Благодаря итеративному приближению непрерывно уменьшается разница с оптимальными установочными параметрами. Поскольку способ по изобретению выполняется автоматизированным образом, от оператора не требуется глубоких знаний о ходе процесса и о часто противоположных взаимодействиях между рабочими органами сельскохозяйственной уборочной машины, так что он может сосредоточиться на других задачах в ходе процесса уборки.

Для начального моделирования процесса уборки может выполняться базовая параметризация, по меньшей мере, одной трехмерной графической характеристики, из которой определяют параметры начальной настройки, по меньшей мере, одного рабочего органа. Базовая параметризация может выполняться на основе параметризованных данных более ранних процессов уборки и/или характерных данных комбайна и/или исторических знаний из опыта оператора, которые могут быть записаны в устройстве управления для выполнения способа. В начале процесса уборки посредством базовой параметризации назначают принципиальное поведение отдельных рабочих органов и их характерные взаимные влияния и задают начальные рабочие параметры рабочих органов. Для улучшения базовой параметризации оператор может задавать дополнительную информацию, такую как подлежащий уборке вид культуры, из которой на основе записанных характерных данных для этого вида культуры выполняют начальное моделирование, по меньшей мере, одной трехмерной графической характеристики. Проведение измерений данных, влияющих на процесс уборки, в течение всего промежутка времени уборки участка и обработка данных являются источником расширения базы данных, которая может привлекаться для базовой параметризации, по меньшей мере, одной трехмерной графической характеристики.

Предпочтительно после шага приближения к вновь определенной рабочей точке адаптируют параметры начальной настройки, по меньшей мере, одного рабочего органа. На этом шаге способа начальные установочные параметры, по меньшей мере, одного рабочего органа могут быть адаптированы к действительным текущим условиям уборки. Этот принцип действия способа дополнительно привносит изменение базы данных, которая используется для базовой параметризации.

В предпочтительном решении по развитию изобретения после шага приближения к новой рабочей точке может выдерживаться время достижения квазиустановившегося поведения машины. Выдержка времени квазиустановившегося поведения машины снижает требуемые затраты на вычисления при адаптации, по меньшей мере, одной трехмерной графической характеристики, так как остаются не учитываемыми такие динамические составляющие как процессы входа и выхода при изменении установок рабочего органа.

При этом может выполняться проверка на достоверность адаптированной трехмерной графической характеристики. На этом шаге способа может определяться отклонение полученной из адаптации трехмерной графической характеристики модели от действительных условий процесса уборки. В зависимости от порядка величин отклонения модели от подлежащих моделированию действительных условий процесса уборки может приниматься решение об изменении трехмерной графической характеристики. В случае адаптации трехмерной графической характеристики по ее окончании проводится статистическое сравнение ее характерных параметров до адаптации и после нее.

После этого в зависимости от результата проверки на достоверность адаптированной трехмерной графической характеристики оставляют полученные значения установочных параметров рабочих органов или возвращаются к их значениям, соответствующим предыдущей рабочей точке.

Далее, полученная в результате адаптации трехмерной графической характеристики рабочая точка может проверяться в отношении ее приемлемости. Для этого в качестве параметров для сравнения могут привлекаться такие характерные для процесса уборки параметры как потери очистки, содержание зерна в возвращаемой массе и т.д. При этом в процессе проверки приемлемости установочные параметры, полученные из вновь определенной рабочей точки, которая вводится в пошаговом режиме, подвергаются анализу на основе записанных в устройстве управления и регулирования экспертных знаний, при этом экспертные знания учитывают взаимосвязи между различными параметрами эффективности, критериями качества и рабочими параметрами рабочих органов.

Альтернативно адаптация, по меньшей мере, одной трехмерной графической характеристики может проводиться динамическим образом. Динамическая адаптация или пропуск переходного процесса уборочной машины до достижения квазиустановившегося состояния имеет преимущество в том, что изменения условий уборки воспринимаются почти в реальном времени и могут учитываться при адаптации трехмерной графической характеристики.

Настройка, по меньшей мере, одного рабочего органа может выгодным образом выполняться в зависимости от подаваемого к уборочной машине количества убранной массы путем того, что, например, измеряют высоту слоя убранной массы в приемном канале и из нее выводят расход подаваемой убранной массы. При настройке, по меньшей мере, одного рабочего органа может учитываться также продольный и/или поперечный наклон уборочной машины, которые воспринимаются соответствующими датчиками на уборочной машине.

Кроме того, настройка, по меньшей мере, одного рабочего органа может выполняться также в зависимости от количества убранной массы подаваемого к рабочему органу. Это может осуществляться как дополнительно, так и независимо от учета общего количества убранной массы, подаваемого к уборочной машине. Подразделение количества убранной массы на зерновую фракцию и не содержащие зерна фракции обеспечивает возможность целенаправленной настройки рабочих органов.

В частности, способ может автоматически прерываться для настройки посредством ручного воздействия на установочный параметр. Перевод автоматики в пассивное состояние при ручном вмешательстве оператора в работу машины целесообразен в том случае, когда внешние обстоятельства процесса уборки требуют вмешательства оператора, чтобы на время этого вмешательства обеспечить его приоритетность.

В предпочтительном решении по развитию изобретения предусмотрено, что в ходе процесса уборки полученные посредством измерений влияющие на процесс уборки данные регистрируются и записываются в памяти. Эти данные могут привлекаться для следующего процесса уборки, чтобы предоставлять более широкую базу данных для процесса его начального моделирования. За счет этого последовательно совершенствуется процесс моделирования, а приближение к оптимальной рабочей точке ускоряется, так как становятся меньше обусловленные действительными условиями уборки расхождения между начальной рабочей точкой и оптимальной рабочей точкой, определяемой в соответствии со способом.

Краткий перечень чертежей

Далее способ по изобретению будет подробно пояснен на примерах осуществления со ссылками на прилагаемые чертежи. На чертежах:

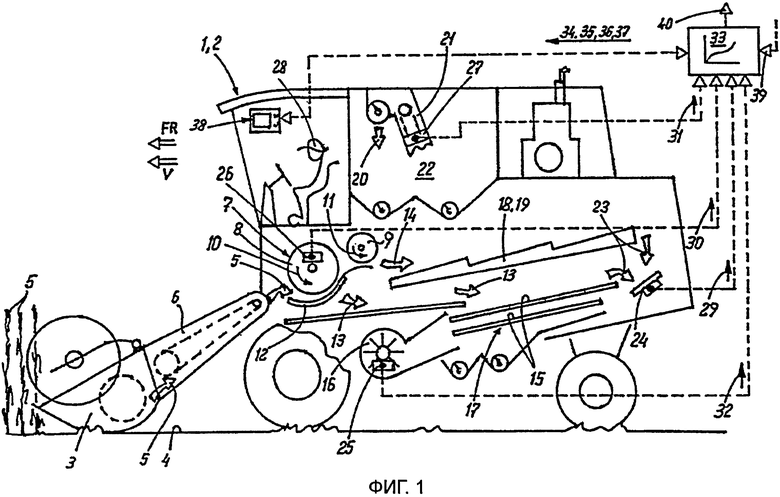

фиг.1 схематично изображает сельскохозяйственную уборочную машину на виде сбоку,

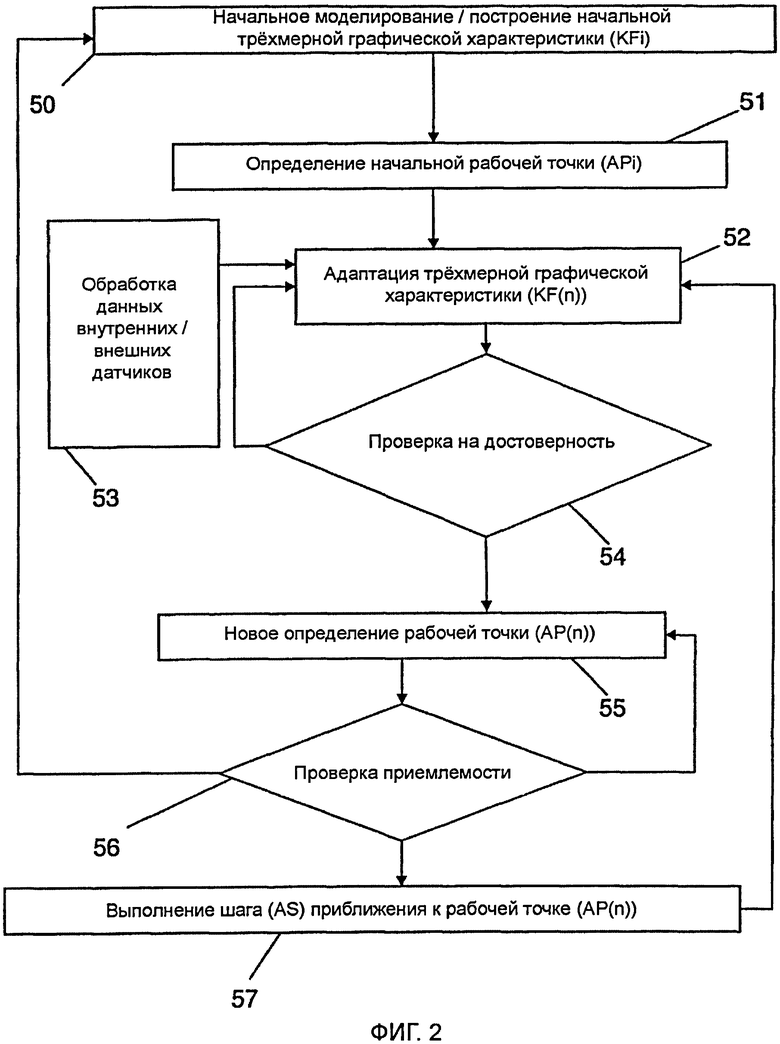

фиг.2 изображает блок-схему процесса в первом примере осуществления способа,

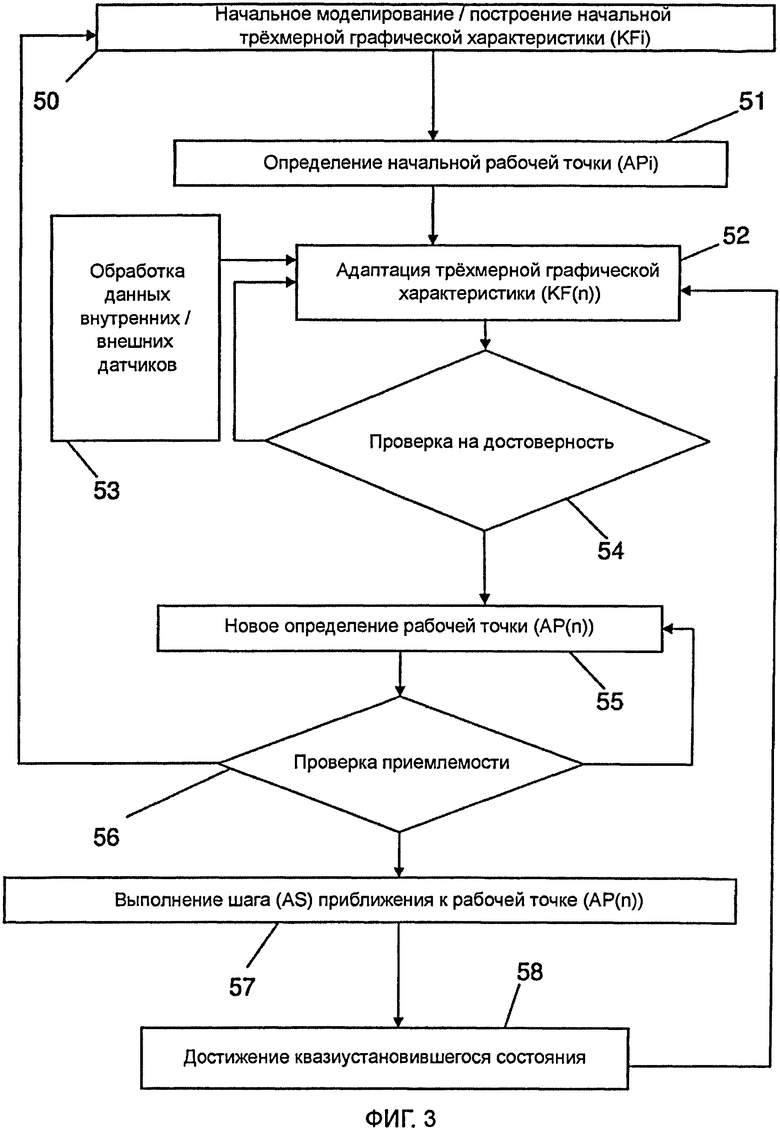

фиг.3 изображает блок-схему процесса во втором примере осуществления способа,

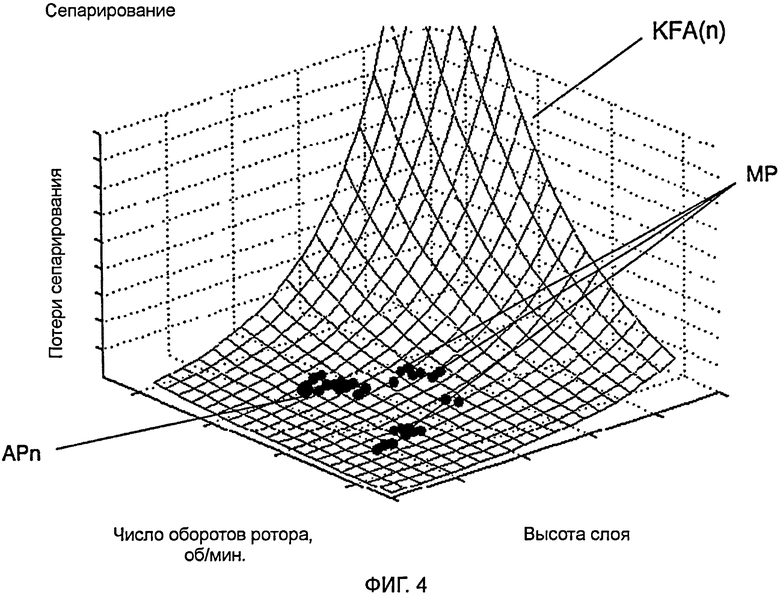

фиг.4 изображает принципиальную схему трехмерной графической характеристики сепарирования,

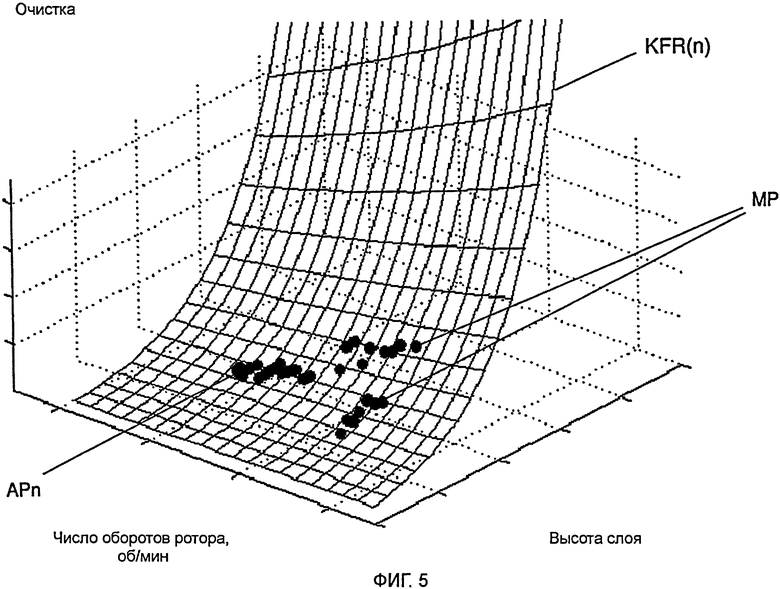

фиг.5 изображает принципиальную схему трехмерной графической характеристики очистки,

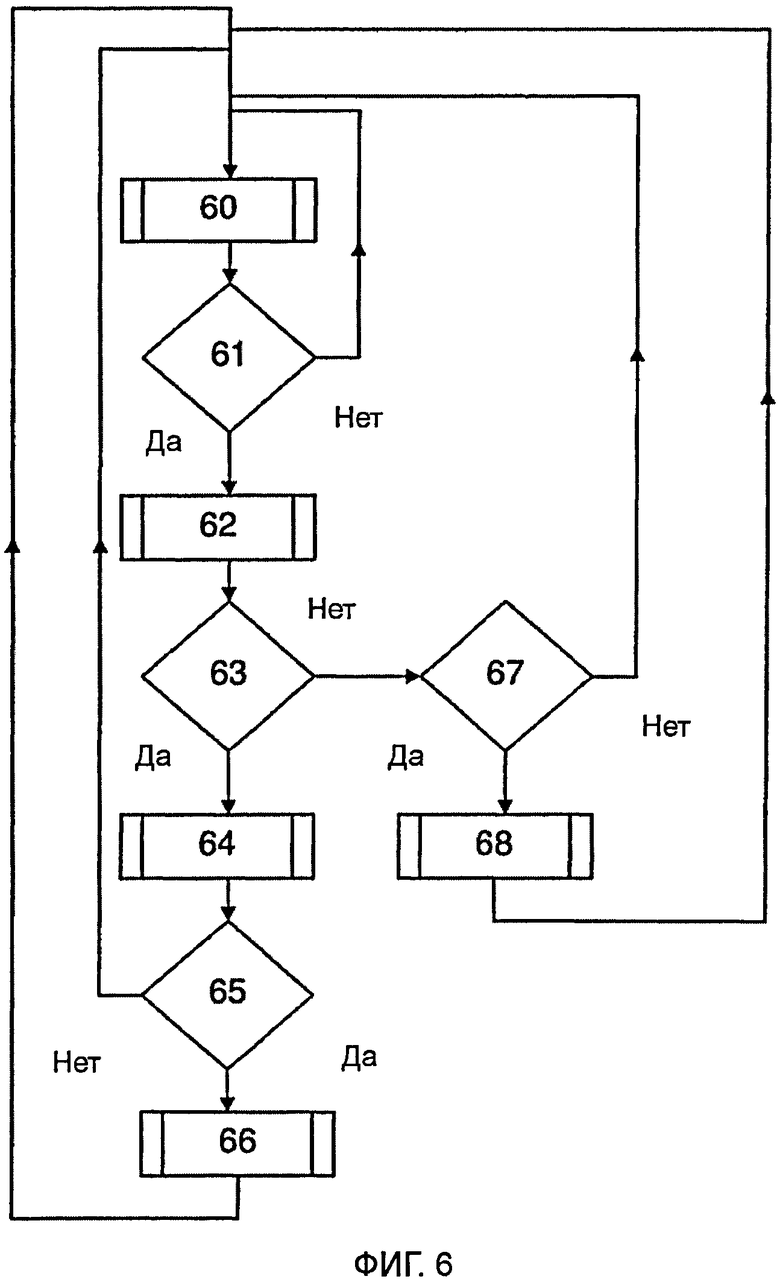

фиг.6 изображает блок-схему для защиты функций машины.

Осуществление изобретения

Вначале на примере показанной на фиг.1 сельскохозяйственной уборочной машины 1, выполненной в виде зерноуборочного комбайна 2, будет описан в общем виде способ оптимизации регулируемых параметров рабочих органов в соответствии с изобретением. Используемый в дальнейшем описании термин «рабочие органы» охватывает все связанные с процессом уборки компоненты уборочной машины, которые оказывают прямое или косвенное влияние на процесс уборки.

Зерноуборочный комбайн 2 в своей передней по направлению FR движения области оснащен так называемым жатвенным аппаратом 3, который убирает растущую на поверхности 4 убираемую массу 5, собирает ее и подает к расположенному позади него наклонному питателю 6 зерноуборочного комбайна 2. Наклонный питатель 6 в своей задней области передает убранную массу 5 на молотильное устройство 7, которое в данном примере выполнения состоит из молотильного барабана 8 и установленного за ним отбойного барабана 9. В рамках изобретения молотильное устройство 7 может известным образом содержать несколько молотильных барабанов 8 или быть выполнен в виде так называемого осевого молотильно-сепарирующего ротора. За счет обозначенного стрелками 10,11 вращения молотильного барабана 8 и расположенного за ним отбойного барабана 9 убранная масса 5 транспортируется вдоль молотильно-сепарирующего подбарабанья 12 в заднюю область молотильного устройства 7. При этом поток убранной массы 5 разделяется на различные потоки 13, 14, причем прошедший через подбарабанье 12 поток 13 убранной массы преимущественно содержит зерно, а поток 14 убранной массы, выходящий из задней области молотильного устройства 7, преимущественно содержит солому. Выходящие из молотильного устройства 7 потоки 13, 14 убранной массы проходят через другие рабочие органы, такие как очистное устройство 17, состоящее из одного или нескольких решетных плоскостей 15 и предназначенного для них вентилятора 16, а также через выполненное в виде клавишного соломотряса 18 сепарирующее устройство 19, которое также может быть выполнено в виде сепарирующего ротора. После этого по существу очищенное от примесей зерно 20 подается с помощью не описываемых подробно транспортирующих органов 21 в хранилище 22 зерноуборочного комбайна 2.

В зависимости от качества работы молотильного устройства 7, очистного устройства 17 и сепарирующего устройства 19 и от свойств убранной массы 5 в задней области комбайна 2 из него выходит более или менее большой зерновой поток 23. Этот зерновой поток 23 образует так называемые зерновые потери, которые могут определяться с помощью известных и поэтому не описываемых датчиков 24 зерновых потерь. Операторы 28 сельскохозяйственных уборочных машин 1 стремятся к тому, чтобы удерживать эти зерновые потери по возможности низкими. Для этого зерноуборочный комбайн 2 в зависимости от степени его оснащения помимо упомянутых датчиков 24 зерновых потерь может быть снабжен другими датчиками 25, 26, 27. В простейшем случае эти датчики могут быть выполнены в виде датчиков 25, 26 для определения числа оборотов вентилятора 16 и молотильного барабана 8 или сепарирующего ротора. Далее, известно использование так называемых датчиков 27 расхода, которые определяют, например, расход проходящего через комбайн 2 зерна 20. В отношении определения расхода следует упомянуть также использование датчиков толщины слоя в канале наклонного питателя 6.

Генерируемые различными датчиками 24-27 сигналы 29-32 преобразуются в предусмотренном в комбайне 2 устройстве 33 управления и регулирования, например, в сигналы 34 числа оборотов молотильного барабана, сигналы 35 зерновых потерь, сигналы 36 расхода зернового потока, сигналы 37 числа оборотов вентилятора, которые отображаются для оператора 28 в устройстве 38 отображения постоянно или по вызову. Далее, известно вместо определения общих зерновых потерь 23 с помощью датчиков 22 определение потерь на отдельных рабочих органах, например, на очистном устройстве 17 или на сепарирующем устройстве 19. Дополнительно из уровня техники известно определение содержания битого зерна в зерновом потоке 20 и отображение содержания для оператора 28. Кроме того, устройство 33 управления и регулирования может получать информационные данные 39 от внешних систем или передавать информационные данные 40 внешним системам.

Определение установочных параметров для отдельных рабочих органов для поддержания заданной целевой настройки, такой как выдерживание границ зерновых потерь или повышение производительности в аспекте увеличения скорости обработки площади или повышение расхода с сохранением постоянного качества, имеет следствием то, что оптимальная настройка рабочих органов является очень трудной задачей даже для квалифицированного персонала из-за множества различных установочных параметров, в частности, оказывающих взаимно противоположное воздействие. Известные из уровня техники способы настройки основываются на предварительно заданных параметрах для конкретной ситуации уборки. При этом на основе ситуации предлагаются установочные параметры для соответствующего рабочего органа без учета его возможных взаимодействий с другими рабочими органами. Способы согласно указанным выше решениям уровня техники реагируют на изменение условий в ходе процесса уборки только посредством целевого вмешательства оператора путем изменения установочного параметра рабочего органа или при выходе установочных параметров за предельные значения.

Так, в патентном документе DE 102005031426 А1 предусмотрено, что вновь определенный установочный параметр должен быть перед его вводом проверен оператором. При этом решение о том, приведет ли новый установочный параметр к улучшению процесса уборки, ложится на оператора и опять же зависит от его профессионального уровня, который может быть самым различным. И здесь также не учитываются возможные влияния на другие рабочие органы, которые могут испытывать непосредственное влияние от этого изменения настройки.

Именно в этом аспекте способ по настоящему изобретению предусматривает процесс автоматической настройки или настройки независимо от профессионального уровня оператора, что обеспечивает значительную разгрузку оператора по сравнению со способом по DE 102005031426 А1.

Согласно настоящему изобретению способ автоматической настройки, по меньшей мере, одного из нескольких участвующих в процессе уборки рабочих органов самоходной уборочной машины отличается описанными ниже шагами способа.

В начале процесса уборки выполняют начальное моделирование процесса уборки на основе базы данных, характерной для подлежащего выполнению процесса уборки, посредством определения, по меньшей мере, одной трехмерной графической характеристики. Затем на основе начального моделирования следует определение начальной точки, по меньшей мере, одного рабочего органа, с которой самоходную уборочную машину вводят в эксплуатацию. В процессе работы выполняют непрерывную адаптацию, по меньшей мере, одной трехмерной графической характеристики на основе собираемых посредством измерения данных, оказывающих влияние на процесс уборки, для того, чтобы реагировать на изменяющиеся условия уборки, оказывающие влияние на предварительно заданную цель. В зависимости от адаптации трехмерной графической характеристики определяют новую рабочую точку, по меньшей мере, одного рабочего органа, которая для выбранной предварительно заданной цели имеет оптимальное значение настройки рабочего органа. Приближение к новой рабочей точке проводят итерационно, так что при автоматической настройке непрерывно учитываются внешние влияния.

Далее ход процесса будет подробно пояснен со ссылкой на фиг.2, которая иллюстрирует первый пример осуществления способа. В начале автоматизированного процесса на первом шаге 50 подготавливают начальную модель процесса уборки. При этом для начала создания модели выбирают, по меньшей мере, один входной и один выходной параметр, являющиеся определяющими для регулирования. Так например, входным параметром может быть задание вида культуры, из которого может быть выведено подлежащее настройке число оборотов сепарирующего ротора, подходящее для этой конкретной культуры. В качестве выходного параметра может задаваться, например, удержание определенной величины потерь очистки. На основе входного и выходного параметров в начале процесса уборки для его начального моделирования определяют, по меньшей мере, одну начальную трехмерную графическую характеристику KFi. Эта, определяемая на шаге 50, по меньшей мере, одна начальная трехмерная графическая характеристика KFi описывает базовое поведение, по меньшей мере, одного из взаимодействующих в процессе уборки рабочих органов уборочной машины 1, а также их возможное взаимное влияние друг на друга при его наличии. Базовую параметризацию начальной трехмерной графической характеристики KFi выполняют, например, на основе обработанных данных, которые были получены в предшествующих процессах уборки и/или на основе характерных данных уборочной машины 1 и/или на основе накопленного опыта операторов. Начальная трехмерная графическая характеристика KFi образует основу для определения начальной рабочей точки APi на шаге 51, по которой определяют установочные параметры рабочих органов в начале процесса уборки.

На следующем шаге 52 производят адаптацию трехмерной графической характеристики для приведения ее в соответствие с изменяющимися условиями текущего процесса уборки. Исходя из начальной трехмерной графической характеристики KFi, при первой адаптации в ходе процесса уборки определяют новую трехмерную графическую характеристику KF(n). Индексы в скобках указывают число адаптации трехмерной графической характеристики KF, проведенных во время процесса уборки. Для адаптации трехмерной графической характеристики KF(n) поступают непрерывно собираемые на шаге 53 данные измерений как от датчиков 25-27, расположенных на комбайне 2, - в частности, данные, относящиеся к потоку убранной массы в комбайне 2, - так и данные от внешних датчиков, представляющие действительные условия на поле в ходе процесса уборки. Эти данные привлекаются для непрерывной адаптации трехмерной графической характеристики KF(n) к реальным условиям в ходе процесса уборки.

Каждую адаптацию трехмерной графической характеристики KF(n) подвергают проверке на достоверность на шаге 54 для проверки того, соотносится ли вновь определенная трехмерная графическая характеристика KF(n) со статистически обработанными данными предшествующих процессов уборки, которые имеются в распоряжении для данного способа. Если вновь определенная трехмерная графическая характеристика KF(n) расходится до определенной степени с соответствующим привлеченными для сравнения данными, проводят обратную адаптацию от трехмерной графической характеристики KF(n) к предыдущему значению трехмерной графической характеристики KF(n-1). Процесс адаптации трехмерной графической характеристики KF(n) выполняют снова на шаге 52 на основе новых данных, полученных датчиками за промежуточное время.

При успешной проверке на достоверность на шаге 54 на следующем шаге 55, исходя из начально установленной рабочей точки APi, определяют новую рабочую точку AP(n). Для получения на шаге 55 новой рабочей точки AP(n) в качестве базы всегда привлекается предыдущая рабочая точка AP(n-1).

На шаге 56 вновь определенную рабочую точку AP(n) подвергают проверке на достоверность для исключения возможности задания на основе этой новой рабочей точки AP(n) установочных параметров для рабочих органов, которые исключали бы целесообразный процесс уборки. В качестве примера такими параметрами могут быть слишком высокие или слишком низкие числа оборотов ротора или слишком малая или слишком большая ширина ячеек очистного устройства 17. Для этого в ходе проверки на достоверность вытекающие из вновь определенной рабочей точки AP(n) установочные параметры, которые вводят в пошаговом режиме, подвергают анализу на основе записанных в устройстве 33 управления и регулирования экспертных знаний, при этом экспертные знания учитывают взаимосвязи между различными параметрами эффективности, критериями качества и рабочими параметрами рабочих органов. Так например, зерновые потери очистки представляют собой критерий качества, противоречащий повышению числа оборотов очистного вентилятора 16 с целью улучшения содержания зерна в процессе пошагового ввода рабочей точки AP(n), так как при усилении воздушного потока в очистном устройстве 17 повышается риск выдувания зерен из очистного устройства, что в конечном счете приводит к ухудшению параметра эффективности «зерновые потери». На шаге 56 в этом отношении проверяются взаимно противоположные параметры эффективности и/или критерии качества. Если отклонения противоположного параметра эффективности и/или критерия качества не обнаружено, то на следующем шаге 57 осуществляется шаг AS приближения к установленной рабочей точке AP(n). Если же идентифицировано недопустимое отклонение противоположных параметров эффективности и/или критериев качества, проверка приемлемости на шаге 56 возвращает процесс к шагу 55.

Как было указано выше, если в ходе проверки приемлемости на шаге 56 новая рабочая точка AP(n) утверждена, на следующем шаге 57 выполняется шаг AS приближения к установленной рабочей точке AP(n). Выполнению этого шага AS приближения предшествует определение размера SW(n) шага приближения. Это определение размера SW(n) шага приближения впервые получают из определения разности между рабочей точкой AP(n), определенной на шаге 55, и начальной рабочей точкой APi, установленной на шаге 51, что дает начальный размер SW(i) шага приближения. В ходе процесса уборки, то есть после, по меньшей мере, одного выполнения шага AS приближения согласно шагу 57, осуществляется определение соответствующего размера SW(n+1) следующего шага приближения посредством определения разности с установленным действительным значением рабочей точки AP(n), которое получено путем сложения значения предыдущей рабочей точки AP(n-1) и значения SW(n) шага приближения. Предпочтительно размер SW(n) шага приближения устанавливают на значение меньше полученного значения указанной разности. По окончании выполнения шага AS приближения на шаге 57 процесс возвращается к шагу 52 для того, чтобы обеспечить возможность динамического учета влияний на процесс уборки, которые тем временем воспринимаются датчиками. Если в этом случае проверка приемлемости на шаге 56 вновь дает отрицательный результат, может аннулироваться базирование, по меньшей мере, на одну трехмерную графическую характеристику KF(n). В этом случае процесс возвращается к шагу 50, чтобы на основе изменившихся за это промежуточное время данных определить, по меньшей мере, одну новую трехмерную графическую характеристику KFi.

Фиг.3 изображает блок-схему процесса во втором примере осуществления способа. Этот пример осуществления отличается от примера по фиг.2 тем, что после выполнения шага AS приближения на шаге 57 предусмотрен последующий шаг 58. Он представляет фазу выдержки при выполнении способа, во время которой в течение определенного промежутка времени сохраняется квазиустановившееся состояние уборочной машины 1 перед возвратом на этап 52 для новой адаптации трехмерной графической характеристики KF(n) с учетом актуализированных данных измерений. В течение этого промежутка времени, когда сохраняется квазиустановившееся состояние рабочего органа, данные измерений от датчиков не поступают в процесс оптимизации. Этот дополнительный шаг позволяет снизить затраты на вычисления, требуемые для выполнения способа по изобретению. Для этого приобретает более важное значение шаг 54 проверки на достоверность трехмерной графической характеристики KF(n), чтобы обеспечить возможность установления значительных отклонений модели от действительных условий уборки. Во избежание того, что во время более длительной эксплуатации, по меньшей мере, одного рабочего органа в определенном рабочем диапазоне могут образовываться и суммироваться систематические ошибки измерений, в процедуре, выполняемой параллельно шагам способа - шагу 52 адаптации, шагу 54 проверки на достоверность и шагу 56 проверки приемлемости - через равномерные промежутки времени, по меньшей мере, на одном рабочем органе устанавливаются и обкатываются попеременно крайние значения входных параметров. Настройка и обкатка крайних значений входных параметров производится каждый раз по достижении квазиустановившегося состояния. При этом, начиная от первого экстремального значения входного параметра по истечении промежутка времени устанавливают противоположное экстремальное значение входного параметра. После этого устанавливают следующее за первым второе экстремальное значение входного параметра, а затем следующее за крайним нижнее экстремальное значение. Эта процедура поясняется на примере числа оборотов вентилятора 16, относящегося к очистному устройству 17. Вначале устанавливают наиболее низкое число оборотов вентилятора, а затем наиболее высокое. Далее устанавливают второе, близкое к наиболее низкому и второе, близкое к наиболее высокому и т.д. Экстремальные значения входного параметра образуют так называемые опорные точки, которые обкатываются для того, чтобы лучше обозначить входной диапазон, в пределах которого должны находиться значения, по меньшей мере, одной трехмерной графической характеристики KF(n) при проверке на достоверность на шаге 54.

Описанный выше способ будет далее пояснен на двух конкретных примерах настройки сепарации и очистки.

В первом примере будет описан способ настройки рабочего органа в соответствии с блок-схемами процесса по фиг.2 или 3 применительно к процессу сепарирования, то есть способ настройки сепарирующего ротора. Основные конструктивные подробности сепарирующего ротора и очистного устройства давно известны и поэтому здесь подробно ни описываются. Параметрами, определяющими эффективность зерноуборочного комбайна с роторным сепарированием, являются мощность двигателя комбайна, потери сепарирования и потери очистки. При увеличении нагрузки смеси зерна и половы потери очистки изменяются негативным образом, поскольку настройка очистного устройства 17 должна быть настроена соответствующим образом, чтобы обеспечить возможность обработки большего объема потока, а увеличенный объем потока приводит к повышенным потерям очистки. Нагрузка смесью зерна с половой зависит от числа оборотов сепарирующего ротора. При повышении числа оборотов ротора на сепарирующем роторе повышается отделение от зерна и половы потока убранной массы (суммы не содержащих зерна фракций), а при снижении числа оборотов ротора отделение потока убранной массы (суммы не содержащих зерна фракций) от зерна и половы снижается. В первом случае это связано с повышением потерь сепарирования, а во втором случае - со снижением нагрузки смесью половы и снижением нагрузки очистного устройства. Задача способа состоит в том, чтобы взвешенно определить настройку обоих противоположно влияющих друг на друга рабочих органов, то есть сепарирующего ротора и очистного устройства 17, чтобы в целом она приводила к снижению до минимума потерь при сепарировании и при очистке.

Способ начинается с начального моделирования процесса сепарирования путем определения двух показанных на фиг.4 и фиг.5 трехмерных графических характеристик KFA и KFR, - одной для сепарирования и одной для очистки, поскольку при изменении числа оборотов ротора между этими рабочим органами имеет место противоположное взаимное влияние. Определение начальных трехмерных графических характеристик KFAi и KFRi осуществляется, например, на основе множества исходных данных, полученных в предшествующих процессах уборки для конкретного вида культуры, из которых выводят начальную настройку числа оборотов сепарирующего ротора в начале нового процесса уборки. Возможный выбор одного или нескольких входных параметров для определения трехмерной графической характеристики KF для процесса сепарирования помимо числа оборотов ротора охватывает настройку закрывающих заслонок ротора, продольный и/или поперечный наклон комбайна 2 или параметр, зависящий от расхода в различных рабочих органах комбайна 2. Далее, зависящий от расхода параметр может быть разбит на параметры, например, на расход зернового потока и/или высоту слоя и/или скорость транспортирования в наклонном питателе 6, на обратном поддоне или на подготовительном поддоне. Зависящие от расхода параметры могут определяться соответствующими датчиками, например, датчиком высоты слоя в наклонном питателе 6.

Для возможного выбора одного или нескольких выходных параметров при определении начальной трехмерной графической характеристики для автоматической настройки сепарирования могут служить например, такие критерии как потери сепарирования, потери очистки, потребление мощности сепарирующим ротором, а также содержание зерна или половы в возвращаемой массе или чистота убранной массы в зерновом бункере. На основе этих входных и выходных параметров определяют, по меньшей мере, одну трехмерную графическую характеристику КП, которая образует исходный пункт способа.

На фиг.4 показан пример трехмерной графической характеристики KFA(n) для процесса сепарации, представляющей зависимость потерь сепарирования в качестве выходного параметра от числа оборотов ротора и от зависящего от расхода параметра, такого как толщина слоя в наклонном питателе 6, в качестве входных параметров. Как было упомянуто выше, число оборотов сепарирующего ротора может определяться с помощью датчика числа оборотов, а толщина слоя - путем использования датчика высоты слоя в наклонном питателе 6.

На фиг.5 показан пример трехмерной графической характеристики KFR(n) для процесса очистки, представляющей потери очистки в качестве выходного параметра в зависимости от числа оборотов ротора и толщины слоя. Для достижения цели взвешенной настройки сепарирования и очистки привлекаются обе трехмерные графические характеристики KFA(n) и KFR(n) для определения из них оптимальной рабочей точки AP(n), то есть общей рабочей точки AP(n), в которой при текущих действительных условиях уборки обеспечиваются минимальные зерновые потери сепарирования и очистки.

Изображение трехмерной графической характеристики KFA на фиг.4 показывает помимо рабочей точки AP(n) для числа оборотов ротора другие точки МР измерений, которые были получены в ходе уборки. Разброс точек МР измерений, с одной стороны, является результатом колебаний толщины слоя вследствие колебаний плотности растительности и изменения скорости движения в процессе уборки и, с другой стороны, результатом изменения числа оборотов ротора вследствие шагового приближения к рабочей точке AP(n). То же самое относится к изображению трехмерной графической характеристики KFR на фиг.5.

В качестве второго примера осуществления приведена настройка очистного устройства 17, настройку которого начинают с построения начальной трехмерной графической характеристики. Начальную трехмерную графическую характеристику KFi очистного устройства 17 выводят описанным образом из исходных данных. В качестве входных параметров кроме уже упомянутых зависимых от расхода параметров могут использоваться число оборотов вентилятора, ширина ячейки верхнего решета, ширина ячейки нижнего решета, продольный и поперечный наклон комбайна 2 и настройка направляющей воздушной заслонки. В качестве выходного параметра могут быть предусмотрены, например, потери очистки, содержание зерна в возвращаемой массе, содержание половы в возвращаемой массе, а также чистота зерна в зерновом бункере.

Другое выгодное применение способа по изобретению заключается в устранении нарушений в рабочей машине вследствие проблем прохождения потока убранной массы, которые могут приводить к забиванию или блокировке рабочих органов и снижать функциональность способа. Для этого способ по изобретению используется с целью защиты функций машины путем того, что, по меньшей мере, одну трехмерную графическую характеристику KF(n) для соответствующего рабочего органа адаптируют к ситуации, изменившейся вследствие данного нарушения, и на ее основе определяют новую рабочую точку AP(n). При этом процесс отклоняется от описанной оптимизации процесса уборки в аспекте взвешенного соотношения потерь на взаимно влияющих друг на друга рабочих органах, и задачей автоматической настройки становится устранение причины нарушения и восстановление нормальной работы уборочной машины 1. После устранения нарушения способ по изобретению может вновь автоматически ориентироваться на начально заданную целевую настройку.

Согласно способу на некоторых из указанных выше рабочих органах, - например, вентиляторе или молотильном устройстве 7 или на осевом молотильно-сепарирующем роторе, - производится мониторинг числа оборотов, так что может определяться их пробуксовка или проскальзывание. Возникновение проскальзывания в рабочем.органе является показателем нарушения, причиной которого могут быть, в частности, проблемы прохождения потока убранной массы. Соответственно, нарушение, например, в молотильном устройстве 7 вследствие начинающегося забивания между молотильным барабаном 8 и подбарабаньем 12 приводит к снижению производительности комбайна 2. Кроме того, это нарушение может распространяться в направлении к жатвенному аппарату 3, так как уже не может отводиться дальше принятая жатвенным аппаратом 3 убранная масса с ее нарастающим подпором. Для устранения нарушения в работе предусмотрен ввод мероприятий для устранения нарушения в комбайне 2 в ходе процесса или уже на площадке обслуживания. Возникновение проскальзывания в одном или нескольких рабочих органах, которое воспринимается датчиками в ходе мониторинга процесса, приводит к адаптации, по меньшей мере, одной трехмерной графической характеристики KF(n) соответствующего рабочего органа и определение новой рабочей точки AP(n), которая далее вводится в пошаговом режиме.

Ход этого процесса будет пояснен на примере по фиг.6. На шаге 60 выполняется непрерывный мониторинг рабочих органов и определение проскальзывания на рабочих органах. Следующий шаг 61 служит для проверки того, имеется ли переход граничных значений для проскальзывания. Для этого обычным образом проводится сравнение действительного значения измеренного проскальзывания с предварительно заданным граничным значением для проскальзывания. При обнаружении пересечения граничного значения это оказывает влияние на трехмерную графическую характеристику KF(n-1), имевшую силу перед моментом времени возникновения проскальзывания, которую на основе измеренных значений определяют снова, чтобы определить по ней новую рабочую точку AP(n) для затронутого нарушением рабочего органа или рабочих органов. Для этого на шаге 62 вводятся противодействующие меры. Они могут состоять в том, что стремятся снизить расход убранной массы путем последовательного снижения скорости движения и/или повышают число оборотов соответствующего рабочего органа, чтобы за счет более высокого числа оборотов понизить плотность убранной массы и уменьшить приводной крутящий момент в рабочем органе.

На шаге 63 проверяется, привело ли изменение числа оборотов затронутого рабочего органа, в свою очередь, к выходу за граничное число оборотов. Если граничное число оборотов не пройдено, на шаге 64 число оборотов рабочего органа повышают дальше. Для того, чтобы повышение числа оборотов не привело к переходу через граничное значение проскальзывания, на шаге 65 значение измеренного проскальзывания сравнивается с предварительно установленным граничным значением за вычетом добавки на безопасность. Если измеренное действительное значение проскальзывания лежит ниже граничного значения за вычетом добавки на безопасность, на следующем шаге 66 повышается скорость движения машины. При переходе отслеживаемого на шаге 65 граничного значения проскальзывания за вычетом добавки на безопасность процесс возвращается к шагу 60.

Если в противоположность этому на шаге 63 установлен переход через граничное значение числа оборотов, на шаге 67 проверяется, лежит ли измеренное проскальзывание затронутого нарушением рабочего органа ниже граничного проскальзывания за вычетом добавки на безопасность. Если измеренное проскальзывание оно лежит ниже граничного проскальзывания, скорость движения последовательно повышают. При превышении граничного проскальзывания за вычетом добавки на безопасность процесс возвращается к шагу 60.

После устранения нарушения на затронутом рабочем органе на основе вновь изменившейся ситуации процесса уборки в уборочной машине устанавливается новая трехмерная графическая характеристика KF(n+1), поскольку входной параметр расхода уборочной машины изменился. По ней определяется также новая рабочая точка AP(n+1), приближение к которой согласно способу по изобретению производится итеративным образом.

Способ по изобретению может использоваться предпочтительно в системе помощи водителю, которая содержит выбираемые стратегии ведения процесса, причем критерием выбора стратегии ведения процесса является качество убранной массы, необходимое для целей ее использования, и/или критерии оптимизации рабочих органов. В результате в кратчайшее время достигается оптимизированный и адаптированный к желанию заказчика рабочий режим сельскохозяйственной рабочей машины. Критериями выбора могут быть «пищевые культуры», «посевной материал», «кормовые культуры» и/или «технические культуры», которые обеспечивают возможность направленности рабочего режима сельскохозяйственной рабочей машины на получение необходимого качества убранной массы. Обращение с системой помощи водителю особенно просто и наглядно для оператора за счет того, что критерии выбора и/или критерии оптимизации отображаются для оператора уборочной машины на устройстве отображения с возможностью выбора, а выбор может производиться на экране с помощью сенсорной функции или через клавиатуру. Посредством активизированного критерия выбора и/или критерия оптимизации устройством 33 управления и регулирования устанавливается определения стратегия ведения процесса, которая направлена на выполнение способа автоматической настройки, по меньшей мере, одного из нескольких рабочих органов, участвующих в процессе уборки и оказывающих друг на друга взаимно противоположное влияние.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОХОДНАЯ УБОРОЧНАЯ МАШИНА | 2016 |

|

RU2711340C2 |

| СПОСОБ И УСТРОЙСТВО УПРАВЛЕНИЯ УБОРОЧНОЙ СЕЛЬХОЗМАШИНОЙ | 2006 |

|

RU2402191C2 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2016 |

|

RU2708025C2 |

| СЕЛЬСКОХОЗЯЙСТВЕННАЯ УБОРОЧНАЯ МАШИНА | 2016 |

|

RU2727648C2 |

| СПОСОБ РЕГУЛИРОВКИ РАБОЧЕГО АППАРАТА УБОРОЧНОЙ СЕЛЬХОЗМАШИНЫ | 2006 |

|

RU2406288C2 |

| CИСТЕМА ПОМОЩИ ДЛЯ ВОДИТЕЛЯ СЕЛЬСКОХОЗЯЙСТВЕННОЙ РАБОЧЕЙ МАШИНЫ | 2011 |

|

RU2565225C2 |

| САМОХОДНАЯ УБОРОЧНАЯ СЕЛЬХОЗМАШИНА И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 2006 |

|

RU2420943C2 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2016 |

|

RU2708842C2 |

| РАБОЧАЯ СЕЛЬСКОХОЗЯЙСТВЕННАЯ МАШИНА С ПО МЕНЬШЕЙ МЕРЕ ОДНИМ УСТРОЙСТВОМ УПРАВЛЕНИЯ И РЕГУЛИРОВАНИЯ | 2013 |

|

RU2622701C2 |

| СПОСОБ РАБОТЫ ЗЕРНОУБОРОЧНОГО КОМБАЙНА И ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2016 |

|

RU2758094C2 |

Изобретение относится к области сельскохозяйственного машиностроения, в частности к способу автоматической настройки, по меньшей мере, одного из нескольких участвующих в процессе уборки рабочих органов самоходной уборочной машины. Способ включает этап, в котором выполняют начальное моделирование процесса уборки с помощью, по меньшей мере, одной трехмерной графической характеристики (KFAi, KFRi) на основе базы данных, характерной для подлежащего выполнению процесса уборки. Далее на основе начального моделирования определяют начальную рабочую точку (APi), по меньшей мере, одного рабочего органа. Затем адаптируют, по меньшей мере, одну трехмерную графическую характеристику (KFA(n), KFR(n)) на основе текущих полученных путем измерений данных, влияющих на процесс уборки, и определяют новую рабочую точку (AP(n)), по меньшей мере, одного рабочего органа в зависимости от адаптации трехмерной графической характеристики (KFA(n), KFR(n)). Далее выполняют итеративное приближение к новой рабочей точке (AP(n+1)). После шага (AS) приближения к новой рабочей точке (АР(n)) выдерживают время достижения квазиустановившегося поведения машины и оставляют полученные значения установочных параметров рабочих органов в зависимости от результата проверки на достоверность трехмерной графической характеристики (KFA(n), KFR(n)) или возвращаются к их значениям, соответствующим предыдущей рабочей точке (АР(n-1)). Способом обеспечивается гибкое реагирование на изменяющиеся граничные условия в ходе процесса уборки. 10 з.п. ф-лы, 6 ил.

1. Способ автоматической настройки, по меньшей мере, одного из нескольких участвующих в процессе уборки рабочих органов (3, 6, 7, 17, 18) самоходной уборочной машины (1, 2), отличающийся тем, что способ содержит следующие шаги:

- выполняют начальное моделирование процесса уборки с помощью, по меньшей мере, одной трехмерной графической характеристики (KFAi, KFRi) на основе базы данных, характерной для подлежащего выполнению процесса уборки;

- определяют начальную рабочую точку (APi), по меньшей мере, одного рабочего органа (3, 6, 7, 17, 18) на основе начального моделирования;

- адаптируют, по меньшей мере, одну трехмерную графическую характеристику (KFA(n), KFR(n)) на основе текущих полученных путем измерений данных, влияющих на процесс уборки;

- определяют новую рабочую точку (АР(n)), по меньшей мере, одного рабочего органа (3, 6, 7, 17, 18) в зависимости от адаптации трехмерной графической характеристики (KFA(n), KFR(n));

- выполняют итеративное приближение к новой рабочей точке (АР(n+1));

- после шага (AS) приближения к новой рабочей точке (АР(n)) выдерживают время достижения квазиустановившегося поведения машины; и

- оставляют полученные значения установочных параметров рабочих органов (3, 6, 7, 17, 18) в зависимости от результата проверки на достоверность трехмерной графической характеристики (KFA(n), KFR(n)) или возвращаются к их значениям, соответствующим предыдущей рабочей точке (АР(n-1)).

2. Способ по п. 1, отличающийся тем, что выполняют базовую параметризацию трехмерной графической характеристики (KFA(n), KFR(n)), из которой определяют параметры начальной настройки, по меньшей мере, одного рабочего органа (3, 6, 7, 17, 18).

3. Способ по п. 1, отличающийся тем, что после шага (AS) приближения к новой рабочей точке (АР(n)) адаптируют параметры начальной настройки, по меньшей мере, одного рабочего органа (3, 6, 7, 17, 18).

4. Способ по п. 3, отличающийся тем, что проводят проверку на достоверность адаптированной трехмерной графической характеристики (KFA(n), KFR(n)).

5. Способ по любому из пп. 1-4, отличающийся тем, что полученную в результате адаптации трехмерной графической характеристики (KFA(n), KFR(n)) рабочую точку (АР(n)) проверяют в отношении ее приемлемости.

6. Способ по любому из пп. 1-3, отличающийся тем, что адаптацию трехмерной графической характеристики (KFA(n), KFR(n)) проводят динамическим образом.

7. Способ по любому из пп. 1-4, отличающийся тем, что настройку, по меньшей мере, одного рабочего органа (3, 6, 7, 17, 18) выполняют в зависимости от подаваемого к уборочной машине (1, 2) количества убранной массы.

8. Способ по любому из пп. 1-4, отличающийся тем, что настройку, по меньшей мере, одного рабочего органа (3, 6, 7, 17, 18) выполняют в зависимости от подаваемого к рабочему органу (3, 6, 7, 17, 18) количества убранной массы.

9. Способ по любому из пп. 1-4, отличающийся тем, что настройку, по меньшей мере, одного рабочего органа (3, 6, 7, 17, 18) выполняют в зависимости от наклона, по меньшей мере, одного рабочего органа (3, 6, 7, 17, 18).

10. Способ по любому из пп. 1-4, отличающийся тем, что его автоматически прерывают для настройки посредством ручного воздействия на установочный параметр.

11. Способ по любому из пп. 1-4, отличающийся тем, что в ходе процесса уборки полученные посредством измерений влияющие на процесс уборки данные регистрируют и сохраняют в памяти.

| СПОСОБ ОПТИМИЗАЦИИ РЕГУЛИРУЕМЫХ ПАРАМЕТРОВ МАШИНЫ | 2004 |

|

RU2350999C2 |

| Устройство контроля потерь зерна | 1986 |

|

SU1371579A1 |

| Автоматический регулятор скорости вращения мотовила зерноуборочной машины | 1980 |

|

SU904554A1 |

| Способ автоматического управления технологическим процессом зерноуборочного комбайна | 1986 |

|

SU1720545A1 |

| СПОСОБ УПРАВЛЕНИЯ ЗАГРУЗКОЙ ЗЕРНОУБОРОЧНОГО КОМБАЙНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312485C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПОДАЧИ ХЛЕБНОЙ МАССЫ В ЗЕРНОУБОРОЧНЫЙ КОМБАЙН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229208C1 |

| DE 19705841 A1, 20.08.1998 | |||

| DE 102005031426 A1, 18.01.2007 | |||

| US 7054449 B2, 30.05.2006. | |||

Авторы

Даты

2015-12-10—Публикация

2011-06-27—Подача