Изобретение относится к нетканому фильтрующему материалу, используемому для очистки углеводородных топлив и масел от механических загрязнений.

Известны фильтрующие материалы фирмы «Binzer» Германия, изготовленные из бумаги и смеси бумаги с синтетическими и стеклянными волокнами для очистки углеводородных топлив и масел.

Известен нетканый фильтрующий материал для фильтрации суспензий. Материал включает каркасное полотно и волокнистый слой, выполненный из термопластичных штапельных волокон, расположенный по одну или обе стороны каркасного полотна. Каркасное полотно и волокнистый слой выполнены из полипропиленовых или полиамидных волокон и скреплены между собой посредством иглопрокалывания и термообработки. Этот материал описан в патенте РФ №2142322, МКИ В01D 39/16, опуб. 10.12.99 г., бюл. №34.

По совокупности сходных существенных признаков этот материал наиболее близок к предложенному и взят в качестве прототипа.

Недостатком известного материала является показатель номинальной тонкости фильтрации, который составляет 40 мкм и больше, что не обеспечивает необходимую степень очистки.

Задачей изобретения является создание нетканого фильтрующего материала с номинальной тонкостью фильтрации 5÷30 мкм, что обеспечивается определенным размером пор в сочетании с необходимым комплексом фильтрующих характеристик и стабильной структурой.

Эта задача решается за счет того, что в нетканом фильтрующем материале из каркасного и волокнистых слоев, расположенных по обе стороны каркасного слоя, каркасное нетканое полотно и волокнистые слои выполнены из смеси полиэфирных и бикомпонентных полиэфирных волокон в соотношении мас.% 50:50, при этом каркасное полотно представляет собой матрицу с размером пор в пределах 25÷60 мкм, а отношение размера пор нетканого фильтрующего материала и матрицы составляет от 1:2 до 1:5.

Кроме того, каркасное полотно и нижний волокнистый слой выполнены из смеси полиэфирных волокон линейной плотности 0,33 текс и бикомпонентных волокон линейной плотности 0,6 текс, а верхний слой выполнен из полиэфирных волокон линейной плотности 0,17 текс и бикомпонентных волокон линейной плотности 0,6 текс.

В процессе получения каркасного полотна скрепление волокнистой основы из смеси полиэфирных волокон определенного текса, взятых в соотношении мас.% 50:50, производится иглопрокалыванием при определенных параметрах технологического процесса. В комплексе это обеспечивает матрице определенный размер пор.

Дальнейшее дублирование иглопрокалыванием каркасного полотна в виде матрицы и волокнистых слоев из определенных для каждого слоя смеси полиэфирных волокон определенного текса, расположенных по обе стороны каркасного полотна, приводит к заполнению матрицы волокнами последних и достижению определенного соотношения размера пор матрицы и готового фильтрующего материала.

Для уплотнения в определенной степени и придания стабильности проводится термообработка нетканого фильтрующего материала при определенных технологических параметрах.

Определение размера пор проводилось на лабораторной установке в соответствии с ГОСТ 29104.23-91.

Сущность изобретения поясняется примерами осуществления изобретения.

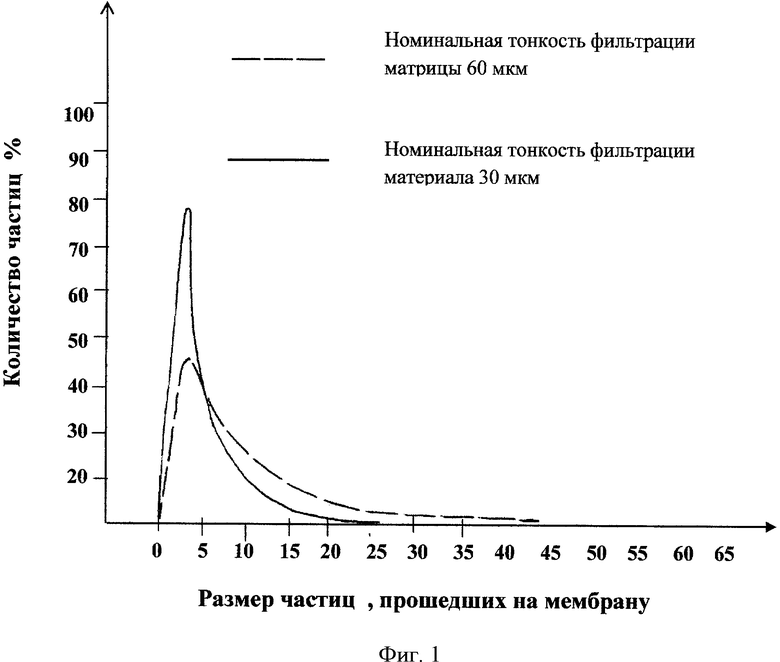

Пример 1. Матрица выполнена в виде иглопробивного материала из смеси штапельных волокон: полиэфирных линейной плотности 0,33 текс - 50% и бикомпонентных полиэфирных волокон линейной плотности 0,6 текс - 50%. Технологический процесс получения матрицы проведен с параметрами, обеспечивающими размер пор в матрице на 95% 60 мкм. Заполнение структуры матрицы проводилось при дублировании с волокнистыми слоями: верхним - из смеси штапельных полиэфирных волокон 0,17 текс - 50% и бикомпонентных полиэфирных волокон 0,6 текс - 50%, и нижним: из смеси полиэфирных штапельных волокон линейной плотности 0,33 текс - 50% и бикомпонентных штапельных волокон 0,6 текс - 50% при определенных параметрах проведения технологического процесса. Уплотнение и стабилизация нетканого фильтрующего материала проводилась при термообработке. При этом достигнуто соотношение пор готового материала и матрицы 1: 2, а размер пор готового материала на 95% не ниже 30 мкм.

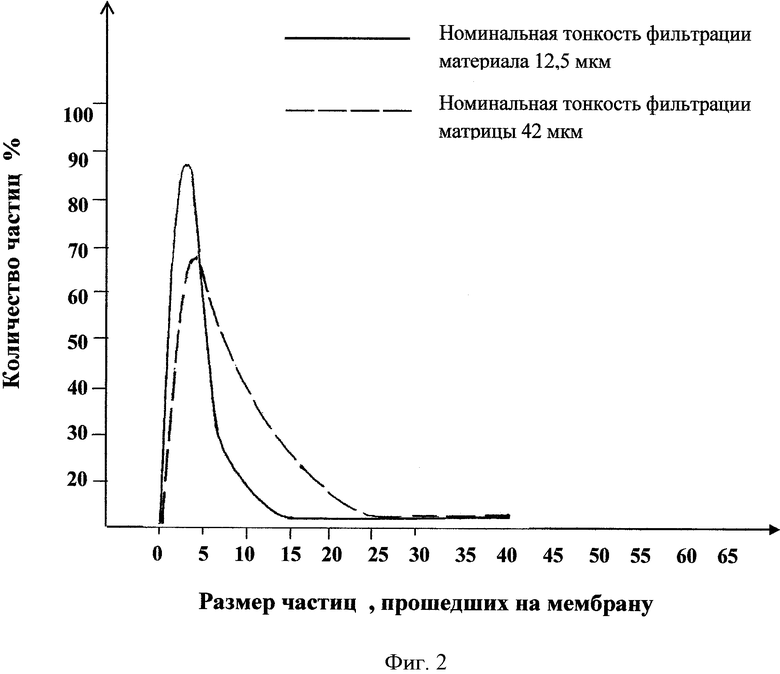

Пример 2. Матрица выполнена в виде иглопробивного материала из смеси штапельных волокон: полиэфирных линейной плотности 0,33 текс - 50% и бикомпонентных полиэфирных волокон линейной плотности 0,6 текс - 50%. Технологический процесс получения матрицы проведен с параметрами, обеспечившими размер пор в матрице на 95% 42,5 мкм. Заполнение структуры матрицы проводилось при дублировании с волокнистыми слоями: верхним - из смеси штапельных полиэфирных волокон 0,17 текс - 50% и бикомпонентных полиэфирных волокон 0,6 текс - 50%, и нижним - из смеси полиэфирных штапельных волокон линейной плотности 0,33 текс - 50% и бикомпонентных штапельных волокон 0,6 текс - 50% при определенных параметрах проведения технологического процесса. Уплотнение и стабилизация нетканого фильтрующего материала проводились при термообработке. При этом достигнуто соотношение пор готового материала и матрицы 1:3,4, а размер пор готового материала на 95% не более 12,5 мкм.

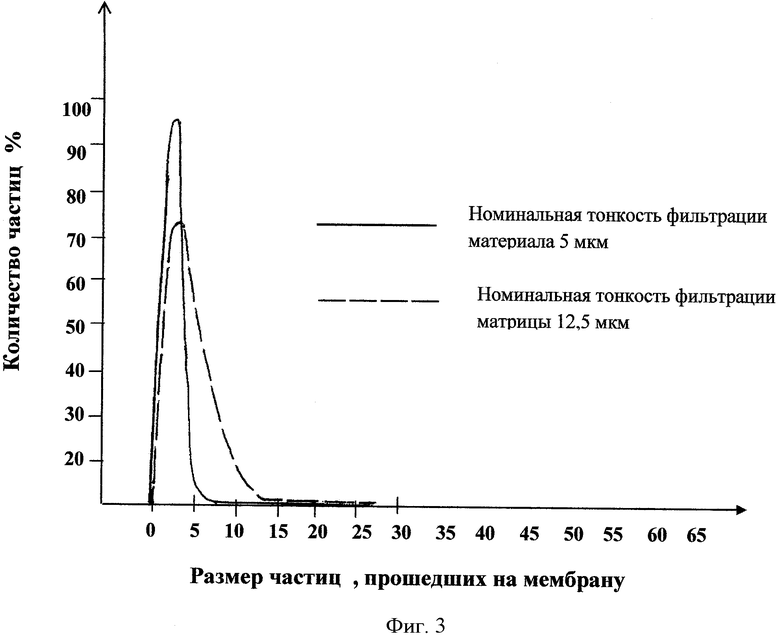

Пример 3. Матрица выполнена в виде иглопробивного материала из смеси штапельных волокон: полиэфирных линейной плотности 0,33 текс - 50% и бикомпонентных полиэфирных волокон линейной плотности 0,6 текс - 50%. Технологический процесс получения матрицы проведен с параметрами, обеспечившими размер пор в матрице на 95% 25,0 мкм. Заполнение структуры матрицы проводилось при дублировании с волокнистыми слоями: верхним - из смеси штапельных полиэфирных волокон 0,17 текс - 50% и бикомпонентных полиэфирных волокон 0,6 текс - 50%, и нижним - из смеси полиэфирных штапельных волокон линейной плотности 0,33 текс - 50% и бикомпонентных штапельных волокон 0,6 текс - 50% при определенных параметрах проведения технологического процесса. Уплотнение и стабилизация нетканого фильтрующего материала проводились при термообработке. При этом достигнуто соотношение пор готового материала и матрицы 1:5, а размер пор готового материала на 95% не более 5 мкм.

При увеличении содержания полиэфирных волокон линейной плотности 0,33 текс как в матрице, так и в волокнистых слоях более чем на 50% приводит к снижению задерживающей способности нетканого фильтрующего материала (номинальная тонкость фильтрации на 95% более 30 мкм).

При уменьшении содержания полиэфирных волокон линейной плотности 0,33 текс, как и в случае увеличения содержания волокон 0,17 текс в волокнистых слоях ниже 50%, приводит к увеличению задерживающей способности фильтрующего нетканого материала (номинальная тонкость фильтрации 3,6 мкм), что приводит к резкому росту сопротивления нетканого фильтрующего материала, снижению его срока службы и грязеемкости.

Под определенными технологическими параметрами имеются в виду, в частности, следующие показатели: поверхностная плотность слоев, плотность иглопрокалывания, глубина иглопрокалывания.

Достигнутый результат подтверждается данными зависимости номинальной тонкости фильтрации - косвенного показателя размера пор матрицы и нетканого фильтрующего материала, полученными экспериментальным путем и представленными на фиг.1, 2, 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНЫЙ НЕТКАНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2011 |

|

RU2465034C2 |

| НЕТКАНЫЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2005 |

|

RU2284383C1 |

| НЕТКАНЫЙ ИГЛОПРОБИВНОЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ С УВЕЛИЧЕННЫМ СОПРОТИВЛЕНИЕМ РАЗВИТИЮ НАЧАЛЬНОЙ ДЕФОРМАЦИИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2003 |

|

RU2246565C1 |

| НЕТКАНЫЙ МАТЕРИАЛ ДЛЯ ФИЛЬТРАЦИИ СУСПЕНЗИИ | 1997 |

|

RU2118557C1 |

| Текстильный материал для фильтрации горячих технологических газов и промышленного воздуха | 2021 |

|

RU2760532C1 |

| НЕТКАНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ СУСПЕНЗИЙ | 1998 |

|

RU2142322C1 |

| МНОГОСЛОЙНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2002 |

|

RU2210426C1 |

| НЕТКАНЫЙ ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ ДЛЯ БАКТЕРИАЛЬНО-ВИРУСНЫХ ДЫХАТЕЛЬНЫХ ФИЛЬТРОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2461675C1 |

| МНОГОСЛОЙНЫЙ ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ ДЛЯ ОБУВИ И ЕГО ВАРИАНТЫ | 2004 |

|

RU2255637C1 |

| Многослойный фильтровальный материал для очистки газов и способ его изготовления | 1989 |

|

SU1724321A1 |

Изобретение относится к фильтрующим материалам, предназначенным для очистки углеводородных топлив и масел от механических примесей. Нетканый фильтрующий материал включает каркасное полотно в виде нетканого материала и волокнистые слои по одну или обе стороны от каркасного слоя из синтетических штапельных волокон. Каркасное нетканое полотно и волокнистые слои выполнены из смеси полиэфирных волокон и бикомпонентных полиэфирных волокон в соотношении мас.% 50:50, каркасное полотно представляет собой матрицу с размером пор в пределах 25-60 мкм, отношение размера пор нетканого фильтрующего материала и матрицы составляет от 1:2 до 1:5. Изобретение обеспечивает создание материала с номинальной тонкостью фильтрации 5-30 мкм. 1 з.п. ф-лы, 3 ил.

1. Нетканый фильтрующий материал, включающий каркасное полотно в виде нетканого материала и волокнистые слои по обе стороны от каркасного полотна из синтетических штапельных волокон, отличающийся тем, что каркасное нетканое полотно и волокнистые слои выполнены из смеси полиэфирных и бикомпонентных полиэфирных волокон в соотношении мас.% 50:50, при этом каркасное полотно представляет собой матрицу с размером пор в пределах 25-60 мкм, отношение размера пор нетканого фильтрующего материала и матрицы составляет от 1:2 до 1:5.

2. Нетканый фильтрующий материал по п.1, отличающийся тем, что каркасное полотно и нижний волокнистый слой выполнены из смеси полиэфирных волокон линейной плотности 0,33 текс и бикомпонентных волокон линейной плотности 0,6 текс, а верхний слой выполнен из смеси полиэфирных волокон линейной плотности 0,17 текс и бикомпонентных волокон линейной плотности 0,6 текс.

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 1998 |

|

RU2142332C1 |

| МНОГОСЛОЙНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2002 |

|

RU2210426C1 |

| МНОГОСЛОЙНЫЙ НЕТКАНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ СУСПЕНЗИЙ И ТРАНСПОРТЕРНАЯ ЛЕНТА ФИЛЬТР-ПРЕССА, ИЗГОТОВЛЕННАЯ ИЗ ЭТОГО МАТЕРИАЛА | 1999 |

|

RU2166352C1 |

| НЕТКАНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ГОРЯЧИХ ГАЗОВ | 1996 |

|

RU2101074C1 |

| НЕТКАНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 1993 |

|

RU2046858C1 |

| ФИЛЬТРУЮЩИЙ НЕТКАНЫЙ МАТЕРИАЛ | 1993 |

|

RU2109092C1 |

| САМОНЕСУЩЕЕ ФИЛЬТРУЮЩЕЕ УСТРОЙСТВО, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ФОРМИРУЮЩЕЕ УСТРОЙСТВО | 1992 |

|

RU2072885C1 |

Авторы

Даты

2011-06-20—Публикация

2009-05-25—Подача