Изобретение относится к заготовкам, полученным компрессионным формованием, в частности, для получения контейнера, например бутылки, методом ориентированного формования раздувом. Изобретение дополнительно относится к контейнеру, полученному методом ориентированного формования раздувом, например бутылке.

Заготовки для получения бутылок обычно имеют полый корпус, ограниченный по существу цилиндрическими боковыми стенками и концевой стенкой, которая закрывает торец полого корпуса. Эти заготовки могут быть получены литьевым формованием, внутри пресс-формы, содержащей пуансон, который воспроизводит внутреннюю форму заготовки, и матрицу, пригодную для формования заготовки извне. Пуансон и матрица являются взаимно подвижными между открытым положением и закрытым положением. В закрытом положении между пуансоном и матрицей существует определенная камера формования, в которой заготовка может быть отформована, тогда как в открытом положении пуансон и матрица находятся на таком расстоянии друг от друга, что заготовка может быть изъята из пресс-формы.

Матрица содержит канал ввода, через который в закрытом положении пластмассы, которые предназначены для формования заготовки, вводят в пресс-форму. Канал ввода ведет в камеру формования в точке впрыскивания, размещенной в центральной части концевой стенки.

С целью получить заготовку прежде всего необходимо привести пуансон и матрицу в закрытое положение. Затем пластмассы вводят в пресс-форму через канал ввода, пока они полностью не заполнят камеру формования. В этот момент ввод пластмасс прекращают и заготовку охлаждают внутри пресс-формы, находящейся в закрытом положении. Когда заготовка достаточно охладится, пресс-форма может быть открыта, и заготовка, которая была только что отформована, может быть изъята.

В заготовках описанного выше типа концевая стенка является критической зоной, которая часто имеет многочисленные дефекты. В частности, в центральной части концевой стенки, расположенной рядом с точкой, к которой ведет канал ввода, обычно образуется непрозрачная зона, которая также видна невооруженным глазом, поскольку заготовка обычно является прозрачной. Это явление названо «побеление при нагружении». Непрозрачная зона, образованная в центральной части концевой стенки, может быть исходной точкой разрывов, в частности, во время стадии выдувания бутылки.

Заготовки описанного выше типа обычно охлаждают достаточно неоднородным образом. Фактически, пока пластмассы заполняют камеру формования, пуансон и матрицу охлаждают подходящими охлаждающими средствами. С другой стороны, в канале ввода обнаружены достаточно высокие температуры, которые необходимы, чтобы пластмассы не остывали и могли бы легко течь внутри канала ввода для заполнения камеры формования. Поэтому пластмассы, образующие центральную часть концевой стенки, размещенной около канала ввода, остывают более медленно, чем пластмассы, которые образуют боковую стенку, что может вызывать остаточные напряжения внутри заготовки. Остаточные напряжения часто являются причиной изъянов контейнера, если он получен ориентированным формованием раздувом.

В патенте ЕР 1208957 описан контейнер, изготовленный способом ориентированного формования раздувом и полученный двуосным ориентированием и формованием раздувом термопластичного полиэстера, который проявляет термостойкость или термостойкость и баростойкость при испытываемой стерилизации нагреванием во время горячего заполнения.

В патенте США 4820795 описан сосуд, имеющий горловину, боковую стенку и дно, образованные из сложного полиэфира, состоящего в основном из единиц этилентерефталата, в котором термопластичным полиэфиром является сложный полиэфир, содержащий каталитический остаток в количестве меньше чем 1000 частей на миллион, как стекломасса.

Целью изобретения является улучшение заготовок для получения контейнеров, так же как и контейнеры, полученные из таких заготовок.

Другой целью изобретения является получение заготовок с концевой стенкой, которая по существу лишена дефектов.

Также целью изобретения является получение заготовок, имеющих ограниченные остаточные напряжения.

Дополнительной целью изобретения является получение заготовок и контейнеров, в которых существует уменьшенный риск, что произойдут повреждения либо во время ориентированного формования раздувом, либо во время последующего срока службы контейнера.

По первому аспекту изобретения получена заготовка для получения контейнера, содержащая полый корпус, имеющий боковую стенку, проходящую вокруг продольной оси, и концевую стенку, расположенную поперек указанной продольной оси, точку указанной концевой стенки, имеющую показатель удельной энтальпии остаточного плавления, отличающаяся тем, что, по меньшей мере, одна точка указанной боковой стенки имеет другой показатель удельной энтальпии остаточного плавления, который больше, чем указанный показатель.

Благодаря этому аспекту изобретения, возможно получить заготовку, в которой дефекты, имеющиеся в концевой стенке, значительно сокращены по отношению к заготовкам по предшествующему уровню техники. Действительно, в заготовках согласно первому аспекту изобретения концевая стенка не является в большей степени кристаллической, чем боковая стенка. Это позволяет исключить дефекты, которые были обнаружены в заготовках по предшествующему уровню техники и которые обусловлены высокой степенью кристалличности концевой стенки, такие как, например, наличие непрозрачных зон, которые нежелательны с эстетической точки зрения и в которых могут начинаться разрывы, если контейнер получен способом ориентированного формования раздувом.

По второму аспекту изобретения получен контейнер, содержащий вмещающий корпус, имеющий первую концевую зону, закрытую стенкой основания, и вторую концевую зону, пригодную для взаимодействия с закрывающими средствами, отличающийся тем, что, по меньшей мере, одна точка указанной стенки основания имеет показатель удельной энтальпии остаточного плавления, который значительно меньше, чем показатель удельной энтальпии остаточного плавления точек указанного вмещающего корпуса, которые отличаются от указанной второй концевой зоны. В варианте осуществления изобретения, по меньшей мере, одна указанная точка указанной стенки основания имеет удельную энтальпию остаточного плавления, которая меньше, чем половина удельной энтальпии остаточного плавления точек указанного вмещающего корпуса, которые отличны от указанной второй концевой зоны.

Благодаря второму аспекту изобретения, возможно получить контейнер, имеющий хорошую механическую стойкость даже в стенке основания и в котором уменьшены риски того, что разрывы могут возникать в стенке основания и во время ориентированного формования раздувом, и во время последующего срока службы контейнера.

В третьем аспекте изобретения получена заготовка для получения контейнера, содержащего полый корпус, располагающийся вдоль продольной оси, отличающаяся тем, что разница между значениями температуры стеклования, измеренной в любых двух точках указанного полого корпуса, незначительна.

Благодаря этому аспекту изобретения, возможно получить заготовку, обладающую свойствами, которые являются по существу однородными вдоль продольной оси, что уменьшает изъяны, которые могут возникнуть, когда заготовка подвергается ориентированному формованию раздувом для получения контейнера.

Таким образом, для рассмотрения представлена заготовка для получения контейнера, содержащая полый корпус, имеющий боковую стенку, проходящую вокруг продольной оси, и концевую стенку, расположенную поперек указанной продольной оси, точка указанной концевой стенки имеет определенное значение удельной энтальпии остаточного плавления (ΔHspec), удельная энтальпия остаточного плавления (ΔHspec) равна разнице между удельной энтальпией полного плавления (Hfspec) и удельной энтальпией кристаллизации (Hcspec) части аморфной фазы, которая кристаллизуется при ее нагревании, которые измеримы с помощью анализа методом дифференциальной сканирующей калориметрии (ДСК), причем, по меньшей мере, одна точка (В, F, L, О) указанной боковой стенки имеет другое значение удельной энтальпии остаточного плавления (ΔHspec), которое больше, чем указанное значение.

Предпочтительно указанная точка указанной концевой стенки расположена в центральной части указанной концевой стенки рядом с продольной осью.

Предпочтительно указанная, по меньшей мере, одна точка (В) указанной боковой стенки расположена в зоне, в которой указанная боковая стенка соединяется с указанной концевой стенкой.

Предпочтительно соотношение между указанным значением и указанным другим значением находится между 0,5 и 0,9.

Предпочтительно разница между значениями температуры стеклования (Tg), измеренной в любых двух точках указанного полого корпуса, является незначительной.

Предпочтительно указанная разница меньше или равна погрешности инструмента измерения, используемого для измерения температуры стеклования (Tg).

Предпочтительно указанная разница составляет меньше 5°С.

Предпочтительно указанная разница составляет меньше 3°С.

Предпочтительно указанная разница приблизительно равна 2°С.

Предпочтительно температура стеклования (Tg) изменяется вдоль указанного полого корпуса согласно функции, которая обладает единичной относительно минимальной точкой.

Предпочтительно температура стеклования (Tg) изменяется вдоль указанного полого корпуса согласно функции, которая обладает единичной относительно максимальной точкой.

Предпочтительно точки указанной боковой стенки и указанной концевой стенки, если их подвергли анализу методом дифференциальной сканирующей калориметрии (ДСК), имеют кривые без пиков гистерезиса рядом с температурой стеклования (Tg).

Предпочтительно заготовка получена компрессионным формованием.

Предпочтительно указанная концевая стенка ограничена рядом с указанной продольной осью (Z) по существу гладкой внешней поверхностью.

Предпочтительно заготовка используется для получения контейнера методом двустадийного ориентированного формования раздувом.

Кроме того, предлагается для рассмотрения контейнер, содержащий вмещающий корпус, имеющий первую концевую зону, закрытую стенкой основания, и вторую концевую зону, выполненную с возможностью взаимодействия с закрывающими средствами, причем, по меньшей мере, одна точка указанной стенки основания имеет значение удельной энтальпии остаточного плавления (ΔHspec), которое значительно меньше, чем удельная энтальпия остаточного плавления (ΔHspec) точек (В', F', L') указанного вмещающего корпуса, отличных от второй указанной концевой зоны, удельная энтальпия остаточного плавления (ΔHspec) равна разнице между удельной энтальпией полного плавления (Hfspec) и удельной энтальпией кристаллизации (Hcspec) части аморфной фазы, которая кристаллизуется при ее нагревании, которые измеримы методом анализа дифференциальной сканирующей калориметрии (ДСК).

Предпочтительно указанная, по меньшей мере, одна точка (А') указанной стенки основания имеет удельную энтальпию остаточного плавления (ΔHspec), которая меньше, чем половина удельной энтальпии остаточного плавления (ΔНsрес) точек (В', F', L') указанного вмещающего корпуса, отличных от указанной второй концевой зоны.

Предпочтительно контейнер является бутылкой.

Предпочтительно контейнер получен способом ориентированного формования раздувом заготовки, полученной компрессионным формованием.

Предпочтительно указанная вторая концевая зона содержит резьбовую зону, пригодную для соединения с крышкой.

Изобретение будет лучше понято и осуществлено со ссылками на прилагаемые чертежи, на которых представлен вариант осуществления изобретения с помощью примеров, не носящих ограничительного характера.

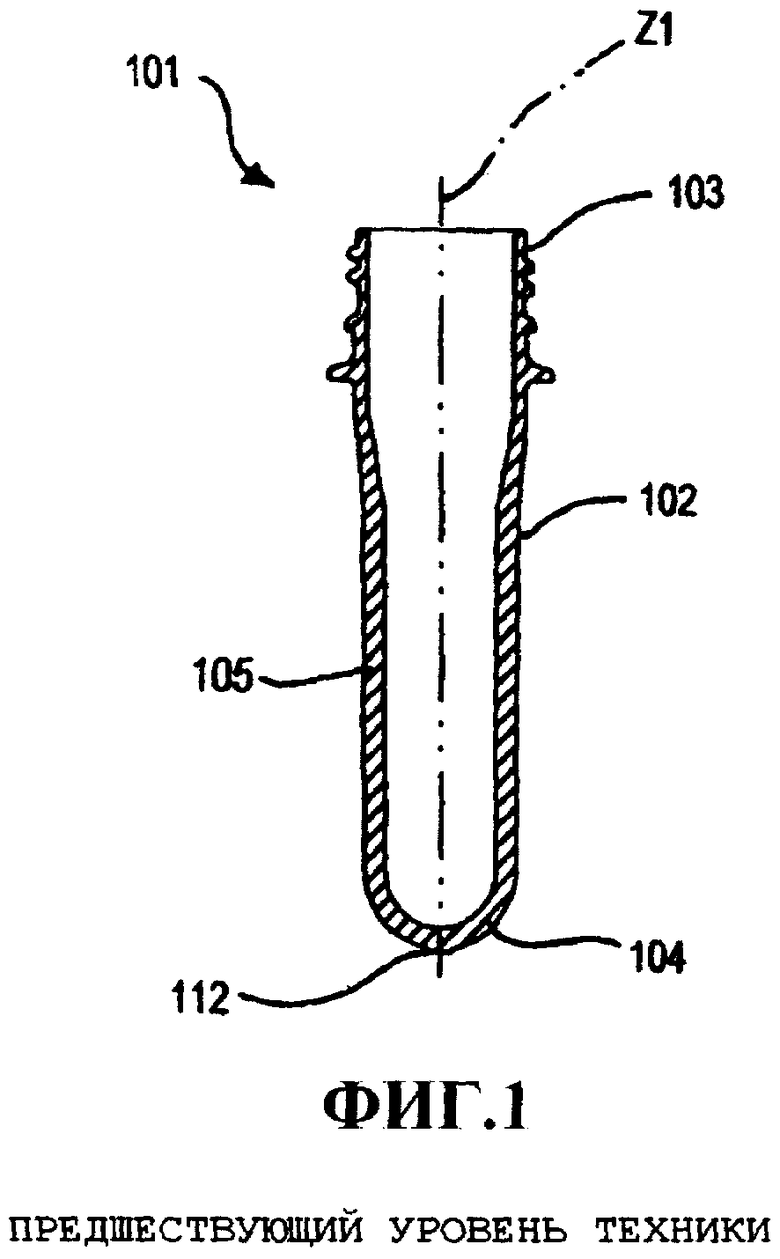

Фиг.1 - разрез вдоль продольной оси заготовки по предшествующему уровню техники.

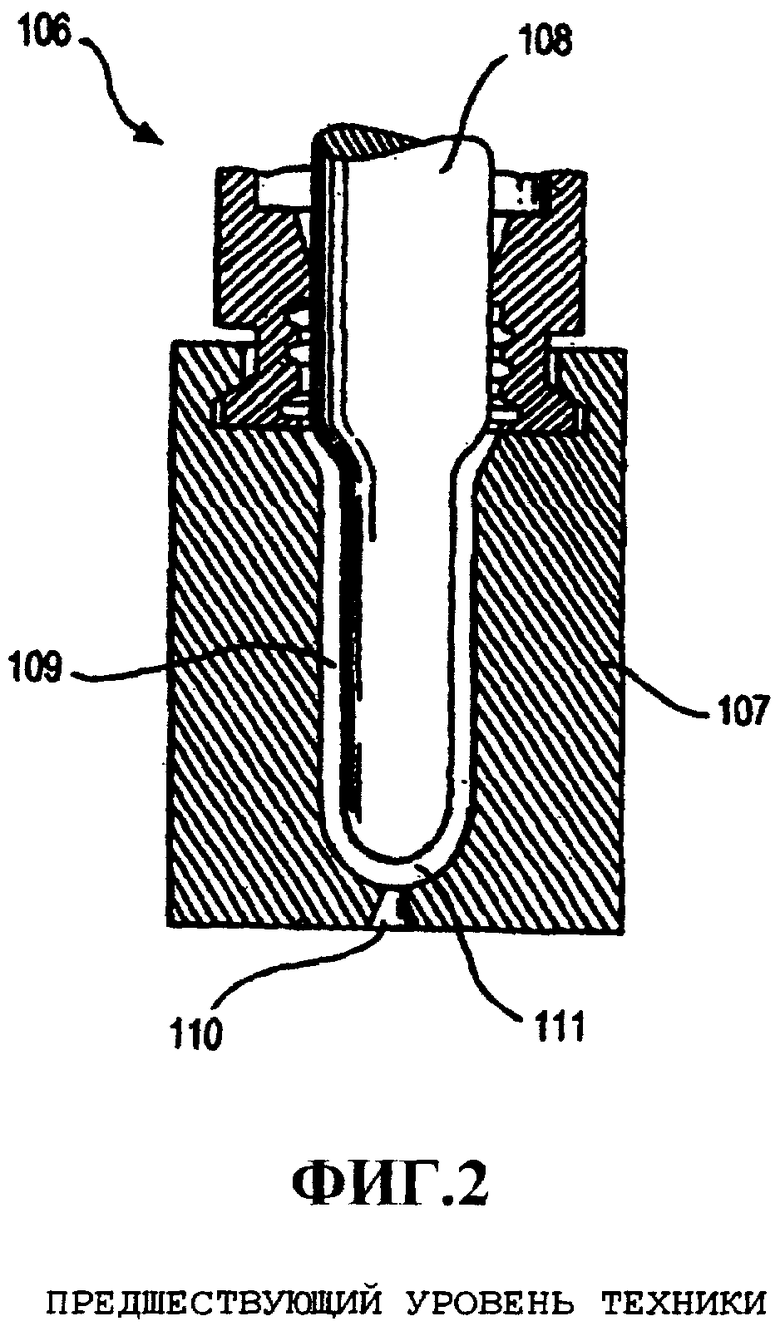

Фиг.2 - схематичный разрез пресс-формы для литьевого формования заготовки на фиг.1.

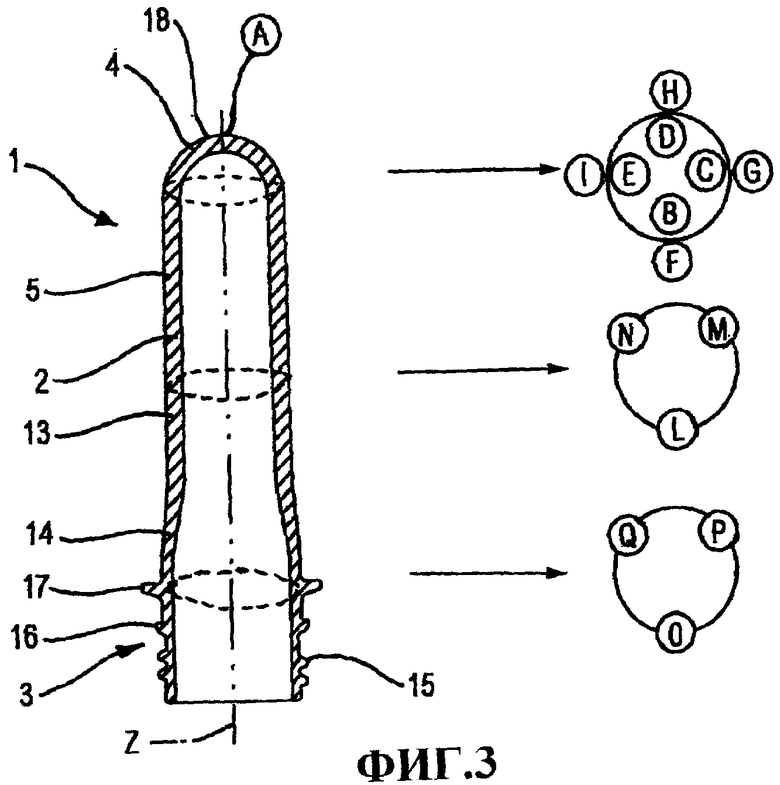

Фиг.3 - разрез по продольной оси заготовки согласно изобретению.

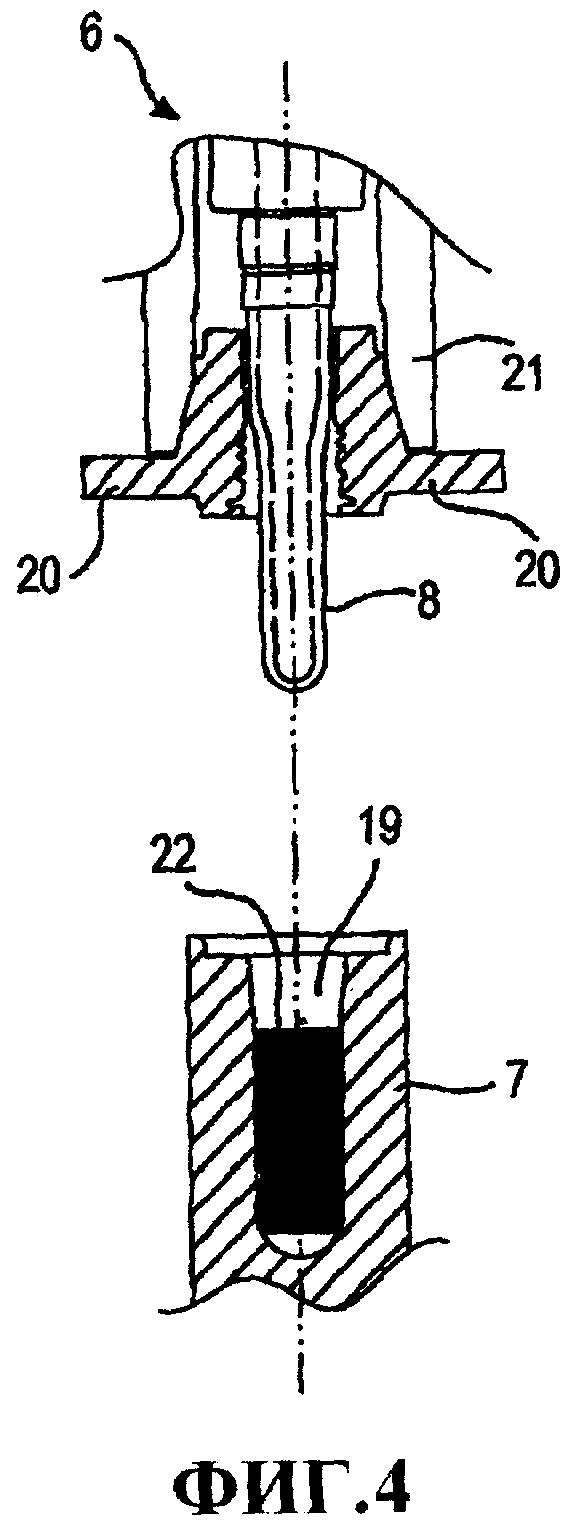

Фиг.4 - схематичный разрез пресс-формы в открытом положении для получения заготовки по фиг.3.

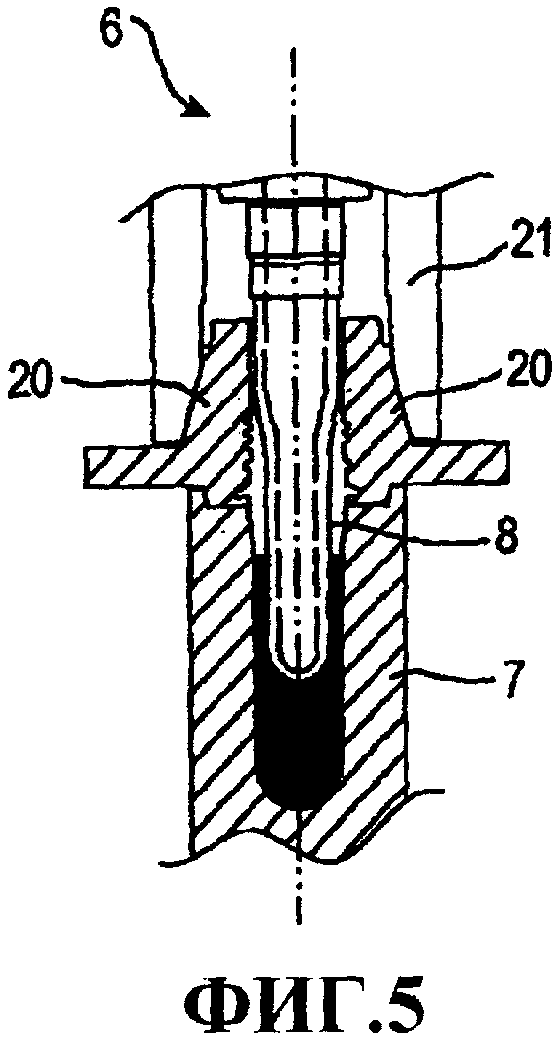

Фиг.5 - разрез, как и разрез на фиг.4, показывающий пресс-форму в промежуточном положении.

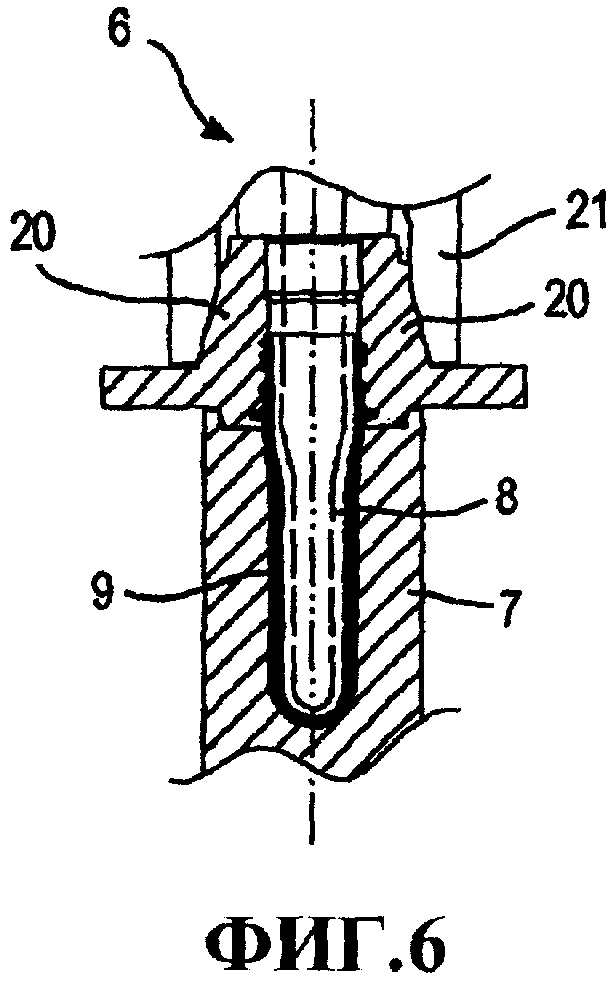

Фиг.6 - разрез, как и разрез на фиг.4, показывающий пресс-форму в закрытом положении.

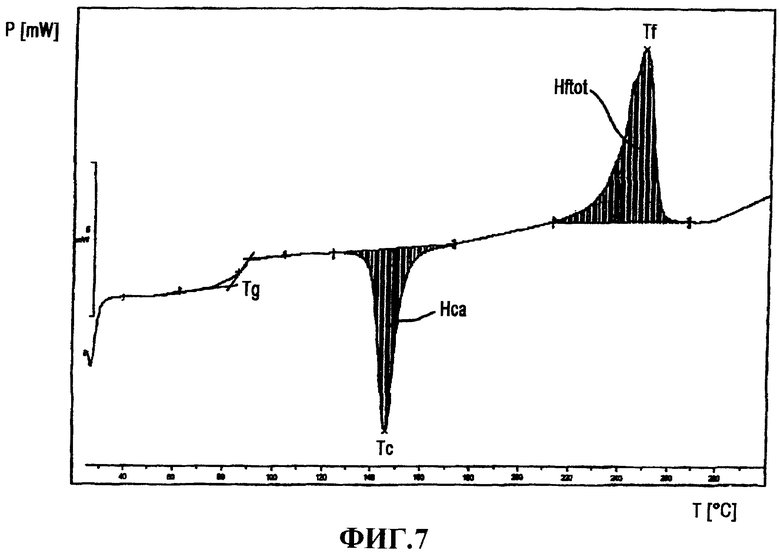

Фиг.7 - график, показывающий диаграмму DSC (ДСК) во время нагревания образца материала, взятого из заготовки, представленной на фиг.3.

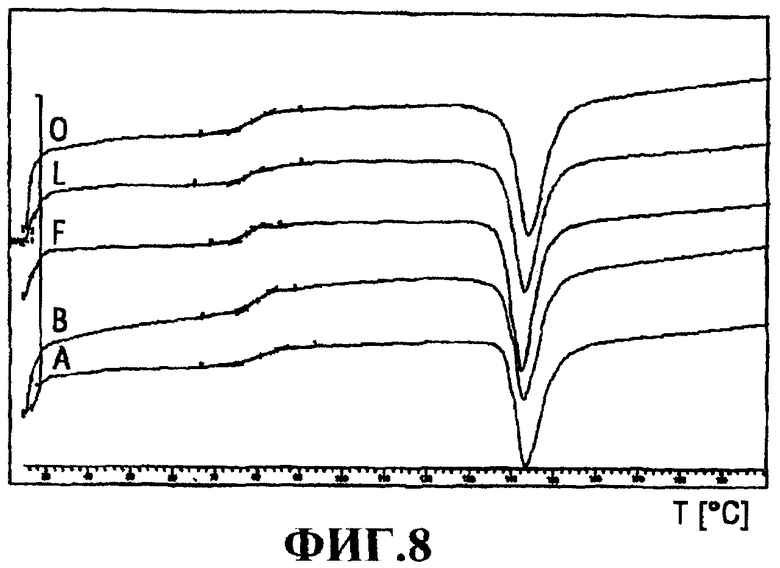

Фиг.8 - график, показывающий диаграммы DSC (ДСК), подобные диаграмме на фиг.7 для множества образцов, взятых из заготовки, представленной на фиг.3.

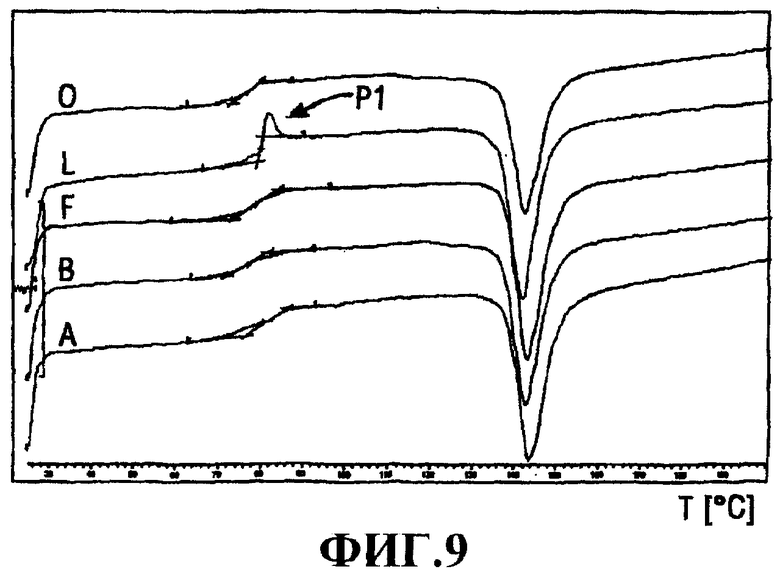

Фиг.9 - график, подобный графику на фиг.8, который относится к образцам, взятым из заготовки по предшествующему уровню техники.

Фиг.10 - таблица, содержащая показатели энтальпии, измеренной в заготовке, полученной компрессионным формованием.

Фиг.11 - таблица, содержащая показатели энтальпии, измеренной в заготовке, полученной литьевым формованием.

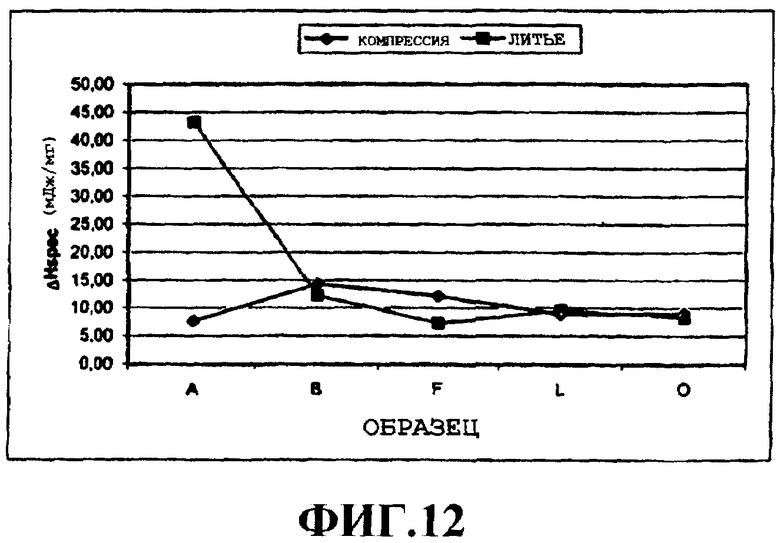

Фиг.12 - график, полученный на основании таблиц, представленных на фиг.10 и 11.

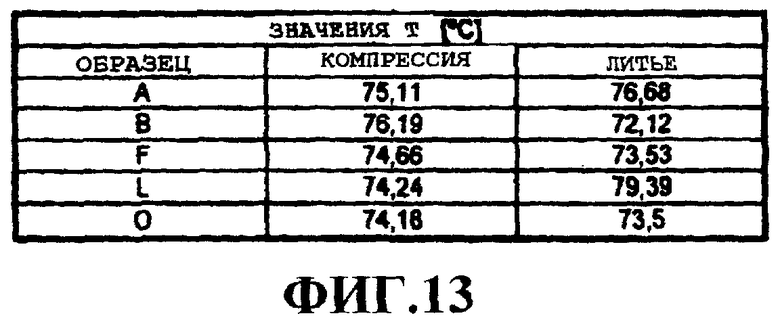

Фиг.13 - таблица, содержащая значения температуры стеклования, измеренной в заготовке, полученной компрессионным формованием, и в заготовке, полученной литьевым формованием.

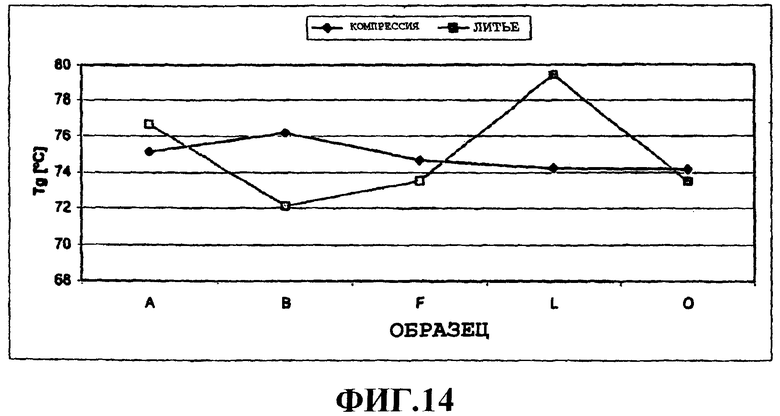

Фиг.14 - график, полученный на основании таблицы, представленной на фиг.13.

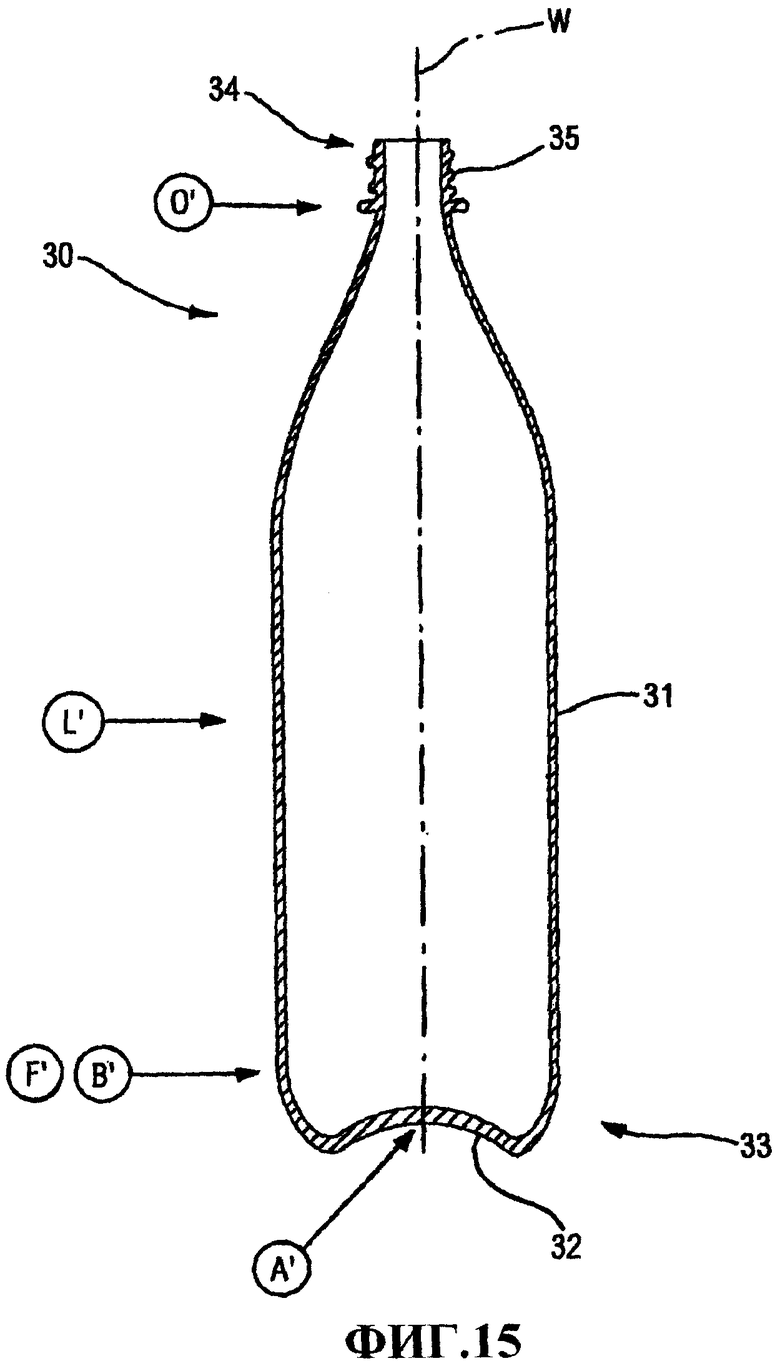

Фиг.15 - схематичный разрез бутылки, полученной ориентированным формованием заготовки раздувом.

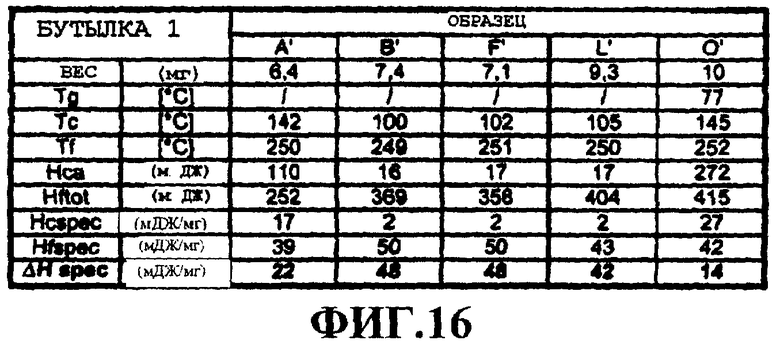

Фиг.16 - таблица, показывающая результаты анализа, проведенного на бутылке.

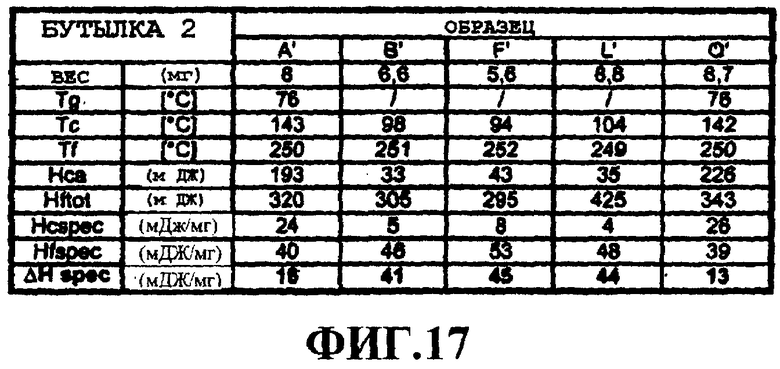

Фиг.17 - таблица, показывающая результаты анализа, проведенного на другой бутылке.

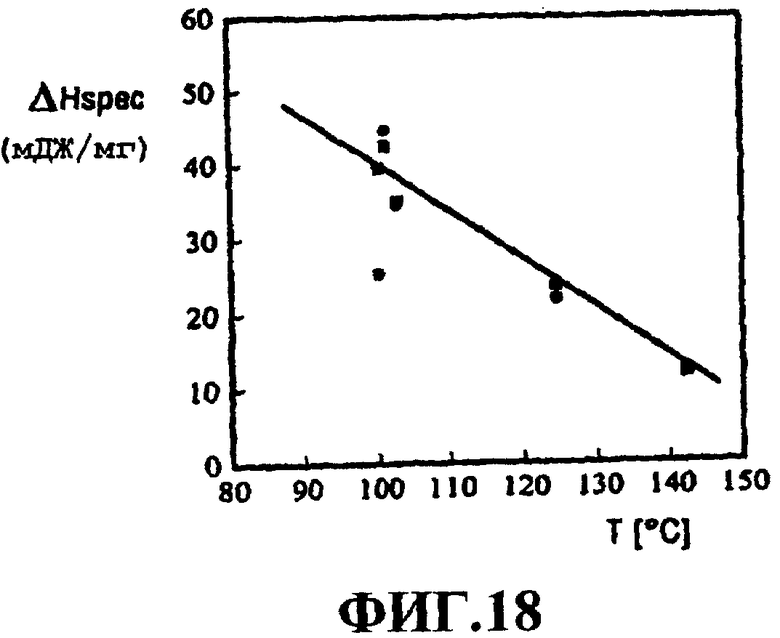

Фиг.18 - график, показывающий, как удельная энтальпия остаточного плавления изменяется согласно изменению температуры кристаллизации в некоторых бутылках.

На фиг.1 показана заготовка 101 согласно предшествующему уровню техники, содержащая полый корпус 102, который имеет по существу цилиндрическую форму, содержит боковую стенку 105, которая располагается вокруг продольной оси Z1. Полый корпус 102 выполнен с горлышком 103, на одном его конце, также известным как «венчик», который пригоден для взаимодействия с крышкой контейнера. На другом конце полого корпуса 102, противоположном горлышку 103, выполнена концевая стенка 104, которая располагается поперек продольной оси Z1 и является выгнутой в направлении внутренней части заготовки 101.

Заготовка 101 получена литьевым формованием, с использованием пресс-формы 106 представленного на фиг.2 типа. Пресс-форма 106 содержит матрицу 107, которая подходит для наружного формования заготовки 101, и пуансон 108, который подходит для внутреннего формования заготовки 101. Матрица 107 и пуансон 108 являются подвижными относительно друг друга между закрытым положением, показанным на фиг.2, и открытым положением, которое не показано. В закрытом положении между матрицей 107 и пуансоном 108 образуется камера формования 109, в которой может быть отформована заготовка 101. В открытом положении матрица 107 и пуансон 108 находятся на расстоянии друг от друга, чтобы можно было изъять только что отформованную заготовку 101 из пресс-формы 106.

Канал ввода 110 выполнен в матрице 107 и ведет в камеру формования 109 рядом с зоной перехода 111, предназначенной образовывать центральную часть концевой стенки 104.

Чтобы получить заготовку 101, матрицу 107 и пуансон 108 располагают в закрытом положении и расплавленную пластмассу вводят в камеру формования 109 через канал ввода 110. Расплавленная пластмасса, проходя через зону перехода 111, достигает зон камеры формования 109, в которых формуют полый корпус 102 и горлышко 103, пока пластмасса полностью не заполнит камеру формования 109. Когда камера формования 109 полностью заполнена, пресс-форма 106 остается в закрытом положении и охлаждается, так чтобы пластмасса, из которой формируется заготовка 101, начала затвердевать. Затем матрица 107 и пуансон 108 достигают открытого положения, и заготовку 101 достают из пресс-формы 106.

Заготовки 101, полученные литьевым формованием, легко узнаваемы, потому что на внешней поверхности концевой стенки 104 виден литник в зоне, в которую ведет канал ввода 110.

Заготовки 101 вышеописанного типа часто имеют дефекты на концевой стенке 104. Действительно, в зоне перехода 111 пластмасса подвержена очень большим напряжениям сдвига, из-за которых полимерные цепочки, образующие пластмассу, размещаются сами по себе параллельно одна относительно другой. Таким образом, в концевой стенке 104 образуются кристаллические зоны, которые нежелательны, ввиду того, что они являются непрозрачными зонами, которые видны невооруженным глазом и которые ухудшают эстетический внешний вид заготовки. Кроме того, кристаллические зоны могут вызывать другие недостатки, и в частности, они могут быть точками, в которых могут начинаться разрывы, когда заготовка проходит процесс ориентированного формования раздувом для получения из нее контейнера, такого как бутылка.

Пластмассу, из которой формируют заготовку 101, затем охлаждают достаточно неровным образом внутри камеры формования 109. Действительно, пока пластмасса заполняет камеру формования 109, матрицу 107 и пуансон 108 охлаждают через множество охлаждающих каналов, которые не показаны. В канале ввода 110, с другой стороны, пластмасса находится при очень высокой температуре, такой, чтобы иметь такую вязкость, которая позволила бы пластмассе легко заполнить камеру формования 109. Зоны на концевой стенке 104, расположенные рядом с каналом ввода 110, таким образом, охлаждаются отличным от боковой стенки 105 образом, что заставляет пластмассу давать различную усадку и создавать остаточные напряжения в заготовке 101. Остаточные напряжения могут вызывать повреждения, когда заготовка подвергается ориентированному формованию раздувом для получения контейнера.

На фиг.3 показана заготовка 1 согласно настоящему изобретению, которая может быть использована для получения контейнера, такого как, например, бутылка, с помощью процесса двустадийного ориентированного формования раздувом. Этот процесс используют для формования заготовки, оставляя заготовку остывать до температуры окружающей среды и затем подвергая заготовку ориентированному формованию раздувом для получения из нее контейнера. Несколько дней могут пройти между формованием заготовки и ориентированным формованием раздувом контейнера. Кроме того, ориентированное формование раздувом контейнера может быть осуществлено другим человеком, отличным от того, кто формовал заготовку, например, если заготовки были проданы изготовителю контейнеров.

Заготовка 1 выполнена из пластмассы, например полиэтилентерефталата (PET), полипропилена (РР), поливинилхлорида (PVC), полиэтилена высокой плотности (HDPE) или полиэтиленнафталата (PEN). Заготовка 1 содержит полый корпус 2, имеющий боковую стенку 5, которая располагается вокруг продольной оси Z. Боковая стенка 5 содержит, по существу, цилиндрическую часть 13 и слегка коническую часть 14, расположенные последовательно вдоль продольной оси Z. Рядом со слегка конической частью 14 боковая стенка 5 выполнена с горлышком 3, содержащим резьбовую часть 15, кольцевой выступ 16 и буртик 17. Горлышко 3 также называется «венчик», потому что оно не испытывает значительных изменений во время процесса ориентированного формования раздувом, в результате которого из заготовки 1 получают контейнер. Горлышко 3 подходит для взаимодействия в резьбовой части 15 с крышкой, которая закрывает контейнер.

На конце контейнера, противоположном горлышку 3, полый корпус 2 закрыт концевой стенкой 4, которая располагается поперек продольной оси Z. Концевая стенка 4 обычно выполнена в форме купола, т.е. она является вогнутой и вогнутость обращена внутрь заготовки 1.

Заготовка 1 получена компрессионным формованием, что может быть легко определено, потому что концевая стенка 4 ограничена в основном гладкой внешней поверхностью 18, даже рядом с продольной осью Z. Другими словами, концевая стенка 4 не имеет литника, который можно увидеть в заготовках, полученных литьевым формованием, в области, куда ведет канал ввода.

На фиг.4-6 показана пресс-форма 6, которая может быть использована для формования заготовки 1, представленной на фиг.3. Пресс-форма 6 содержит матрицу 7, выполненную с полостью 19, в которой боковая стенка 5 и концевая стенка 4 могут быть отформованы с внешней стороны. Пресс-форма 6 содержит, кроме того, пуансон 8 для формования внутренней поверхности заготовки 1 и пару подвижных элементов 20 для изготовления внешней поверхности горлышка 3. Втулка 21 взаимодействует с подвижными элементами 20 для удержания их вместе близко друг другу.

Как показано на фиг.4, пресс-форма 6 изначально находится в открытом положении, в котором матрица 7 находится на расстоянии от пуансона 8, так что возможно положить в полость 19 дозу 22 расплавленной пластмассы посредством транспортного устройства, которое не показано. Затем матрицу 7 подводят к пуансону 8 и она занимает промежуточное положение, показанное на фиг.5, в котором матрица опирается на подвижные элементы 20. В этой конфигурации пуансон 8 уже начал взаимодействовать с пластмассой, составляющей дозу 22. Матрица 7 продолжает двигаться к пуансону 8 вместе с подвижными элементами 20 до тех пор, пока не достигнет закрытого положения, показанного на фиг.6, в котором между матрицей 7 и пуансоном 8 существует камера формования 9, имеющая форму, соответствующую заготовке 1. Пресс-форма 6 остается в закрытом положении на достаточное для формования заготовки 1 время и охлаждения последней с помощью охлаждающих средств, которые не показаны. Затем пресс-форму 6 открывают так, чтобы заготовку 1, которая была только что отформована, можно было вынуть из пресс-формы и начать новый цикл формования.

Для получения заготовки 1 параметры процесса, которые были использованы, будут суммированы ниже:

- температура расплавленной пластмассы: меньше чем 280°С, например равна 275°С;

- температура матрицы 7, пуансона 8 и подвижных элементов 20: находится между 5 и 15°С;

- давление формования пластмассы внутри камеры формования 9: меньше чем 600 бар, например равно 450 бар;

- скорость заполнения, с которой пластмассы заполняют камеру формования 9: меньше чем 0,2 м/с;

- максимальное напряжение сдвига, которому подвержены пластмассы, введенные в камеру формования 9, во время формования: меньше чем 0,4 МПа, например равно 0,25 МПа;

- применяемые пластмассы: PET с характеристической вязкостью, взятой в пределах между 0,71 и 0,81 децилитр/грамм, например равной 0,08 дл/г.

Действуя как указано выше, возможно получить заготовки 1 хорошего качества, потому что пластмассы подвержены ограниченным напряжениям во время формования. Действительно, максимальное напряжение сдвига, которое воздействует на дозу, ограничено, и пластмассы могут заполнить камеру формования 9, двигаясь при относительно низкой скорости и регулярным образом. Кроме того, доза 22 начинает взаимодействовать с пуансоном 8, и затем пластмассы начинают заполнять пространство между матрицей 7 и пуансоном 8 до того, как будет достигнуто закрытое положение. Таким образом, пластмассы могут заполнить камеру формования 9, проходя через относительно широкие зоны перехода. Наконец, пластмасса, образующая концевую стенку 4, не подвержена значительным движениям, когда заготовку изготавливают компрессионным формованием, т.е. пластмассе нет необходимости течь, чтобы заполнить камеру формования, как происходит, с другой стороны, при литьевом формовании. Таким образом, концевая стенка 4 не является, в частности, критической зоной в заготовке 1.

Затем пресс-форма 6 может быть охлаждена одинаковым по существу образом, поскольку не определена зона перехода, в которую течет пластмасса, которая предназначена для формования заготовки, и, следовательно, возможно начать охлаждение только после заполнения камеры формования полностью.

Следует в этой связи отметить, что при литьевом формовании обычно используют формовочное устройство, содержащее множество пресс-форм 106, размещенных на плите, чтобы определить линии и колонки матрицы. Пресс-форму 106 охлаждают одной охлаждающей жидкостью, подаваемой из общего трубопровода подачи, что затрудняет эффективный контроль за условиями охлаждения каждой пресс-формы 106. Например, пресс-формы 106, размещенные на периферии плиты, могут быть больше охлаждены, чем пресс-формы, размещенные в центре плиты. Заготовки, полученные в разных пресс-формах 106, могут поэтому иметь физические и химические свойства, которые будут отличаться одни от других.

С другой стороны, при компрессионном формовании пресс-формы 6 обычно составляют единичные узлы, которые подают и охлаждают независимо один от другого. Охлаждение каждой пресс-формы 6 может быть, таким образом, проконтролировано наиболее подходящим образом, независимо от охлаждения других пресс-форм. Таким образом, возможно получить заготовки, обладающие достаточно однородными свойствами.

Из заготовки 1 было получено множество образцов, обозначенных буквами от А до Q на фиг.3. Как можно видеть, образец А взят из центральной области концевой стенки 4, указанная центральная область располагается рядом с продольной осью Z. Образцы В, С, D и Е были взяты из соединительной зоны между боковой стенкой 5 и концевой стенкой 4, на внутренней поверхности заготовки. Образцы F, G, Н и I были взяты из вышеуказанной соединительной зоны на внешней поверхности заготовки.

Образцы L, М и N были взяты около середины продольной боковой стенки 5, тогда как образцы О, Р и Q были взяты около буртика 17.

Был проведен анализ полученных таким образом образцов методом дифференциальной сканирующей калориметрии (DSC) (ДСК), результаты которого показаны на фиг.7. Дифференциальная сканирующая калориметрия позволяет изучить многочисленные аспекты образца, такие как, например, структура или трансформации физического состояния, основанные на том факте, что подобные трансформации происходят при выделении или поглощении тепла. Образец, который требуется изучить, нагревают вместе с контрольным образцом в системе, в которой во время нагревания оставляют образец, который подлежит изучению, при той же температуре, что и контрольный образец, подавая дополнительное тепло то одному, то другому образцу и записывая количество тепла, поданного в зависимости от температуры. Это получают с помощью электронной системы, которая контролирует температуры обоих образцов, непрерывно сравнивает температуры и выравнивает электрический ток и, следовательно, нагрузку, необходимую для нагрева каждого образца, если температуры двух образцов начинают отличаться одна от другой. Полученный таким образом график представленного на фиг.7 типа показывает, как изменяется энергия, которая поглощается образцом, который подлежит изучению, или выделяется последним, во время нагревания.

График на фиг.7 был получен при нагревании образца, взятого из заготовки 1, при температуре окружающей среды до конечной температуры 300°С, при скорости нагревания 20°С в минуту. В первом температурном ряду, сразу же после температуры окружающей среды, энергия, поглощаемая образцом, увеличивается достаточно однообразно. Затем график на фиг.7 имеет точку перегиба, в которой определяют так называемую температуру стеклования (Tg) образца. Образец в действительности содержит кристаллическую фракцию, внутри которой молекулы пластмассы располагаются заданным образом, и аморфную фракцию, в которой молекулы, с другой стороны, располагаются беспорядочно. Ниже температуры стеклования молекулы аморфной фракции практически неподвижны, т.е. они как бы «заморожены» в структуре стекла. Выше температуры стеклования молекулы аморфной фракции получают некоторую способность двигаться одна относительно другой и, соответственно, деформируемость образца значительно возрастает.

Продолжая повышать температуру выше Tg, на графике фиг.7 определяется экзотермический максимум, при котором происходит кристаллизация части аморфной фракции, изначально присутствующей в образце. Другими словами, некоторые молекулы, образующие аморфную фракцию в пластмассе, располагаются сами собой, образуя кристаллическую решетку. Температурный максимум - это температура кристаллизации Tc, тогда как область максимума - это энтальпия кристаллизации Нса аморфной части, которая способна кристаллизоваться во время нагревания. Обе температуры и температура кристаллизации, и энтальпия кристаллизации зависят от множества факторов, включая длину и ориентацию полимерных цепочек, наличие центров кристаллизации внутри образца, процентное содержание материала, изначально находящегося в аморфном состоянии, и т.д. В примере, показанном на фиг.7, температура кристаллизации составляет 145,78°С, а энтальпия кристаллизации составляет 157,66 мегаджоуля.

Продолжая нагревать образец выше температуры кристаллизации, отмечают эндометрический максимум, при котором кристаллическая часть, имеющаяся в образце, плавится. Температура эндометрического пика является температурой плавления Tf образца, тогда как область, противолежащая максимуму, является полной энтальпией плавления кристаллической части Hftot. В конкретном случае на фиг.7 температура плавления составляет 248,12°С, а полная энтальпия плавления составляет 247,12 мДж. Температура плавления и энтальпия плавления также зависят от многочисленных факторов, как уже можно было видеть для температуры кристаллизации и энтальпии кристаллизации.

Кристаллическая часть материала, которая плавится при температуре плавления Tf, является суммой кристаллической фракции, которая изначально присутствовала в образце, и дополнительной кристаллической фракции, которая была выработана при температуре кристаллизации Тс. Применяется следующая формула:

Hftot=Hfc1+Hfc2,

где Hftot - полная энтальпия плавления образца, Hfc1 - энтальпия плавления кристаллической фракции, изначально присутствующей в образце, и Hfc2 - энтальпия плавления дополнительной кристаллической фракции, которая образована при температуре кристаллизации Тс, когда часть исходной аморфной фракции кристаллизуется.

Энтальпия плавления Hfc2 дополнительной кристаллической фракции по существу такая же, как и энтальпия кристаллизации Нса части аморфной фракции, которая сама преобразуется в кристаллическую форму при температуре кристаллизации. Таким образом, разница между полной энтальпией плавления Hftot, которая, как уже было сказано, определяется областью максимума плавления, и энтальпией кристаллизации Нса, которая, как уже было сказано, определяется областью максимума кристаллизации, является так называемой «энтальпией остаточного плавления» ΔHdiff, или энтальпией плавления кристаллической фракции, изначально присутствующей в образце. Применяется следующая формула:

ΔHdiff=Hfc1=Hftot-Hfc2=Hftot-Hca

Как можно легко понять из предыдущего определения, энтальпия остаточного плавления ΔHdiff связана с исходной степенью кристалличности образца. Действительно, если исходный образец содержит высокий процент кристаллической фазы и низкий процент аморфной фазы, энтальпия кристаллизации аморфной части Нса достаточно низка. Образец, таким образом, имеет высокую энтальпию остаточного плавления ΔHdiff. С другой стороны, исходный образец с низким процентным содержанием кристаллической фазы и высоким процентным содержанием аморфной фазы имеет высокие значения энтальпии кристаллизации аморфной части Нса и низкие значения энтальпии плавления исходной кристаллической фракции Hfc1. В результате энтальпия остаточного плавления ΔHdiff является достаточно низкой. Таким образом, можно быть уверенным, что чем больше энтальпия остаточного плавления ΔHdiff образца, тем больше процентное содержание кристаллической фазы, изначально присутствующей в этом образце.

Из заготовки 1 были взяты образцы А, В, F, L и О, которые расположены, как показано на фиг.3. После взвешивания указанные выше образцы были подвергнуты анализу ДСК с получением кривых, показанных на фиг.8, и числовых значений, представленных на фиг.10. В частности, анализ методом ДСК позволяет определить энтальпию кристаллизации аморфной части Hca, которая была закристаллизована во время нагревания, и энтальпию полного плавления Hftot. Поделив Нса и Hftot на вес образца, получают значения удельной энтальпии кристаллизации аморфной части Hcspec и удельную энтальпию полного плавления Hfspec. Разница между удельной энтальпией полного плавления Hfspec и удельной энтальпией кристаллизации аморфной части Hcspec является удельной энтальпией остаточного плавления ΔHspec, значения которой показаны в последней колонке на фиг.10.

Подобные тесты были проведены на образцах А, В, F, L, О, взятых из заготовки, полученной литьевым формованием, согласно предшествующему уровню техники. На фиг.9 показаны кривые, полученные при анализе методом ДСК образцов, взятых из заготовки, полученной литьевым формованием, тогда как на фиг.11 перечислены числовые результаты указанного выше анализа.

Значения удельной энтальпии остаточного плавления ΔHspec, содержащиеся в таблице на фиг.10 и 11, были показаны на графике на фиг.12. Следует отметить, что в заготовке, полученной литьевым формованием, образец А, взятый у литника 112, имеет очень высокую удельную энтальпию остаточного плавления ΔHspec, которая больше чем 43 мДж/мг. Все другие образцы, взятые из заготовки, полученной литьевым формованием, имеют удельную энтальпию остаточного плавления ΔHspec, которая меньше, чем значение аналогичной энтальпии образца А. Таким образом, образец А является более кристаллическим образцом из образцов, взятых из заготовки, полученной литьевым формованием.

В заготовке 1 согласно настоящему изобретению образец А, взятый из концевой стенки 4 рядом с продольной осью Z, имеет удельную остаточную энтальпию плавления ΔHspec, равную 7,61 мДж/мг, которая значительно меньше, чем удельная энтальпия остаточного плавления соответствующего образца из заготовки по предшествующему уровню техники. В частности, удельная энтальпия остаточного плавления образца А, взятого из заготовки 1, меньше чем пятая часть удельной энтальпии остаточного плавления образца А, взятого из известной заготовки.

Кроме того, в заготовке согласно предшествующему уровню техники удельная энтальпия остаточного плавления образцов, взятых вдоль боковой стенки 105 и обозначенных буквами В, F, L и О, значительно меньше, чем энтальпия образца А. Это подтверждает, что концевая стенка 104 заготовки по предшествующему уровню техники, в частности, рядом с литником 112 является значительно более кристаллической, чем боковая стенка 105 той же заготовки.

С другой стороны, в заготовке 1 согласно настоящему изобретению удельная энтальпия остаточного плавления образца А является величиной того же порядка, что и удельная энтальпия остаточного плавления любого другого образца. В конкретном случае на фиг.10 образец А заготовки 1 даже имеет удельную энтальпию остаточного плавления, которая меньше значения удельной энтальпии остаточного плавления других образцов. В общем случае в заготовке согласно настоящему изобретению имеется, по меньшей мере, одна точка на полом корпусе 2, имеющая удельную энтальпию остаточного плавления выше, чем удельная энтальпия остаточного плавления образца А.

Следует отметить, что в заготовке 1 согласно настоящему изобретению соотношение между удельной энтальпией остаточного плавления образца А и удельной энтальпией остаточного плавления образца В, который является точкой заготовки 1, имеющей максимальную удельную энтальпию остаточного плавления, равно 0,53. Соотношение между удельной энтальпией остаточного плавления образца А и удельной энтальпией остаточного плавления образца L, который является точкой заготовки 1, имеющей удельную энтальпию остаточного плавления, наиболее подобную удельной энтальпии остаточного плавления образца А, равно, с другой стороны, 0,86.

В заготовке, обладающей такими характеристиками, концевая стенка 4 выполнена со степенью кристалличности, которая меньше или равна степени кристалличности боковой стенки 5. Таким образом, удается избежать зон кристалличности, которые в известных заготовках являются причиной дефектов в концевой стенке.

Если изучить фиг.9, то можно сразу же заметить, что образец L из заготовки согласно предшествующему уровню техники имеет пик гистерезиса Р1 рядом с температурой стеклования Tg. Это указывает на то, что в заготовке по предшествующему уровню техники имеются остаточные напряжения, которые обусловлены неравномерным охлаждением. С другой стороны, как показано на фиг.8, образцы, взятые из заготовки согласно настоящему изобретению, не имеют пиков гистерезиса рядом с температурой стеклования. Другими словами, во всех точках заготовки согласно настоящему изобретению энергия, поглощаемая образцом во время нагревания, имеет тенденцию однообразного увеличения во время стеклования. Это подтверждает, что все зоны были охлаждены равномерно.

Качественные заключения, перечисленные выше относительно по существу однородного охлаждения заготовки согласно настоящему изобретению, подтверждаются данными, относящимися к температуре стеклования. С этой точки зрения на фиг.13 приведены значения температуры стеклования, измеренной в образцах А, В, F, L, О, выбранных, как показано на фиг.3, в заготовке, полученной компрессионным формованием согласно настоящему изобретению, и в заготовке, полученной литьевым формованием согласно предшествующему уровню техники. Эти значения показаны в виде графика на фиг.14.

Следует отметить, что температура стеклования заготовки согласно предшествующему уровню техники изменяется значительным образом вдоль продольной оси заготовки. В частности, между максимальной температурой стеклования, измеренной в образце L и равной 79,39°С, и минимальной температурой стеклования, измеренной в образце В и равной 72,12°С, существует разница больше чем в 7°С. Эта разница подтверждает, что образцы, взятые из заготовки согласно предшествующему уровню техники, имеют отличную одна от другой термическую историю, т.е. что они были охлаждены неравномерно, что обуславливает разнородные свойства внутри заготовки.

С другой стороны, в заготовке согласно настоящему изобретению разница между температурой стеклования, измеренной вдоль продольной оси Z, незначительна. В отдельном случае, показанном на фиг.13 и 14, образец В заготовки, полученной компрессионным формованием, имеет максимальную температуру стеклования, равную 76,19°С, тогда как образец О имеет минимальную температуру стеклования, равную 74,18°С. Разница между этими двумя значениями составляет меньше 3°С, более точно, приблизительно она равна 2°С и, следовательно, значительно ниже, чем разница, обнаруженная в известных заготовках. В более общем случае можно утверждать, что в заготовках, полученных компрессионным формованием согласно настоящему изобретению, разница между температурой стеклования, измеренной между двумя точками, размещенными вдоль продольной оси Z, является величиной порядка ошибки инструментов, обычно используемых для измерения температуры стеклования.

Следует далее отметить, что в заготовке, полученной литьевым формованием, температура стеклования уменьшается от образца А к образцу В, затем увеличивается от образца В к образцу L и затем уменьшается опять от образца L к образцу О. Другими словами, температура стеклования изменяется согласно волнистой линии, которая имеет больше чем одну относительно максимальную точку. В отдельном примере на фиг.13 и 14 две относительно максимальные точки определимы соответственно на образце А и на образце L.

С другой стороны, в заготовке согласно настоящему изобретению температура стеклования увеличивается от образца А к образцу В, после которого она уменьшается от образца В к образцу О. Линия, показывающая, как изменяется температура стеклования вдоль полого корпуса 2, следовательно, имеет одну относительно максимальную точку, соответствующую образцу В, в отличие от того, что происходит в известных заготовках. Также возможно предположить случай, который не показан, в котором заготовка 1 согласно настоящему изобретению имеет одну относительную минимальную точку.

Заготовки, обладающие признаками, указанными выше со ссылкой на температуру стеклования, имеют по существу однородные свойства вдоль продольной оси Z. В частности, термическая история заготовки по существу однообразна, что означает, что условия охлаждения двух любых точек заготовки не слишком отличаются друг от друга. В результате заготовка по существу лишена остаточных напряжений, обусловленных различными сдвигами вдоль полого корпуса 2. Это упрощает последующие операции ориентированного формования раздувом и позволяет получить конечные продукты хорошего качества.

Кроме того, соображения, представленные выше, относительно энтальпии остаточного плавления не только действительны для заготовок, но также и для контейнеров, например для бутылок, сделанных из ранее указанных заготовок.

На фиг.15 схематично показана бутылка 30, полученная в результате процесса ориентированного формования раздувом из заготовки 1, показанной на фиг.3. Бутылка 30 содержит вмещающий корпус 31, который расположен вдоль основной оси W и предназначен для приема жидкости, например напитка. Вмещающий корпус 31 закрыт стенкой основания 32 и первой концевой зоной 33 корпуса. Стенка основания 32 действует как опорная стенка, позволяющая бутылке 30 оставаться на поддерживающей поверхности, которая не показана. Вмещающий корпус 31 дополнительно содержит вторую концевую зону 34, противоположную первой концевой зоне 33 и пригодную для взаимодействия с закрывающими средствами, которые не показаны. В конкретном примере на фиг.15 вторая концевая зона содержит резьбовую зону 35, на которую может быть навинчена крышка, чтобы закрыть бутылку 30.

Вмещающий корпус 31 получен из полого корпуса 2 заготовки 1, который был деформирован во время процесса ориентированного формования раздувом. Подобным образом стенка основания 32 получена деформацией концевой стенки 4. Резьбовая зона 35 имеет форму и размеры, существенно соответствующие форме и размерам горлышка 3 заготовки 1, которая не была существенно деформирована во время процесса ориентированного формования раздувом. Из бутылки 30 было взято множество образцов, в положениях, соответствующих положениям, показанным на фиг.3, для образцов, взятых из заготовки. В частности, на фиг.15 показано положение образцов А', В', F', L', О', соответственно относящихся к образцам А, В, F, L, О на фиг.3. Образцы, взятые из бутылки 30, после взвешивания были подвергнуты анализу методом дифференциальной сканирующей калориметрии (ДСК), как объяснено ранее со ссылкой на фиг.7.

Результаты ДСК анализа двух различных бутылок 30, полученных из заготовок типа, показанного на фиг.3, суммированы на фиг.16 и 17. Следует отметить, что образцы В', F', L' имеют удельную энтальпию остаточного плавления, которая значительно больше, чем удельная энтальпия остаточного плавления, соответствующая образцам В, F, L, взятым из заготовки. Это может быть объяснено, принимая во внимание, что во время процесса ориентированного формования раздувом боковая стенка 5 заготовки как соединительная зона между боковой стенкой 5 и концевой стенкой 4 испытывает значительное растяжение. В результате молекулы, которые образовали боковую стенку 5 и соединительную зону между боковой стенкой 5 и концевой стенкой 4, располагаются сами по себе параллельно одна другой и дают начало упорядоченным структурам. Эти структуры в дополнение к увеличению стойкости вмещающего корпуса 31 и улучшению механических свойств корпуса отвечают за увеличение удельной энтальпии остаточного плавления, которое можно наблюдать в образцах В', F', L' бутылки по отношению к соответствующим образцам заготовки.

Следует далее отметить, что образец О', взятый из бутылки, имеет удельную энтальпию остаточного плавления, которая мало отличается от удельной энтальпии остаточного плавления соответствующего образца О, взятого из заготовки. Причиной этого является то, что образец О' был взят из второй концевой зоны 33, которая не испытывает значительной деформации по отношению к горлышку 3 заготовки. Во время процесса ориентированного формования раздувом не происходило явления ориентации в горлышке 3, что значительно повысило удельную энтальпию остаточного плавления образца О'.

Наконец, следует отметить, что остаточная энтальпия плавления образца А' бутылки увеличилась относительно остаточной энтальпии плавления образца А заготовки. Действительно, образец А' был взят из стенки основания 32 на основной оси W. Растяжение, испытываемое этой зоной во время процесса ориентированного формования раздувом, хотя и ограничено, было все же достаточным для образования нескольких ориентированных зон, что вызвало увеличение в удельной энтальпии остаточного плавления, обнаруженного в образце А' по сравнению с образцом А.

Изучая фиг.16 и 17, следует также отметить, что удельная энтальпия остаточного плавления образца А' значительно ниже удельной энтальпии остаточного плавления образцов, взятых вдоль вмещающего корпуса 31, за исключением образца О', взятого во второй концевой зоне 34. В частности, образец А' имеет удельную энтальпию остаточного плавления, которая меньше чем половина удельной энтальпии остаточного плавления образцов В', F', L'. Удельная энтальпия остаточного плавления образца А', кроме того, сравнима с удельной энтальпией остаточного плавления образца О'.

Бутылка 30, обладающая свойствами, описанными выше, содержит стенку основания, молекулы которой испытывают некоторую ориентацию во время процесса ориентированного формования раздувом, что оценено, так как вызывает увеличение механической стойкости стенки основания 32. Это увеличение происходит, потому что стенка основания 2 бутылки получена из концевой стенки 4 заготовки, которая была по существу аморфной. В этом случае растяжение обуславливает увеличение механической стойкости, противоположно тому, что произошло бы, если бы кристаллическая стенка была бы подвергнута растяжению, что сделало бы стенку еще более хрупкой. Затем поскольку концевая стенка 4, как уже было сказано ранее, имела низкую степень кристалличности, то и степень кристалличности стенки днища 32 невысока. Это позволяет избежать явления хрупкости зоны стенки днища 32 рядом с основной осью W, обеспечивая, что в этой зоне не возникнет повреждений во время процесса ориентированного формования раздувом.

На фиг.18 показано, как удельная энтальпия остаточного плавления ΔHspec изменяется в зависимости от температуры кристаллизации Тс. Фиг.18 относится и к бутылке из заготовки, полученной компрессионным формованием, показатели которой указаны квадратами, и к бутылке из заготовки, полученной литьевым формованием, показатели которой указаны окружностями. Следует отметить, что значения, измеренные в образцах, взятых из бутылки, полученной из заготовки, полученной компрессионным формованием, размещаются приблизительно вдоль прямой линии. Это указатель наличия по существу однородных свойств вдоль бутылки 31. С другой стороны, в бутылке, полученной из заготовки, полученной литьевым формованием, значения ΔHspec в зависимости от температуры кристаллизации Тс имеют достаточно неравномерное распределение, отражающее неоднородность свойств бутылки.

Заключения, которые были сделаны выше, согласно предшествующему уровню техники ссылками фиг.15-18 также применимы к контейнерам, отличным от бутылок.

Кроме того, эти заключения также применимы к контейнерам, полученным в процессе одностадийного процесса ориентированного формования раздувом заготовок, т.е. при котором заготовку получают ориентированным формованием раздувом после формования без прохождения полного охлаждения до температуры окружающей среды.

Заготовка содержит полый корпус, имеющий боковую стенку, проходящую вокруг продольной оси, и концевую стенку, расположенную поперек указанной продольной оси. Точка А указанной концевой стенки имеет определенное значение удельной энтальпии остаточного плавления. Удельная энтальпия остаточного плавления равна разнице между удельной энтальпией полного плавления и удельной энтальпией кристаллизации части аморфной фазы, которая кристаллизуется при ее нагревании. Указанные величины измеримы с помощью анализа методом дифференциальной сканирующей калориметрии (ДСК). При этом по меньшей мере одна точка В, F, L, О боковой стенки имеет другое значение удельной энтальпии остаточного плавления, которое больше, чем указанное значение. Предложен также контейнер, полученный из указанной заготовки. Изобретения обеспечивают увеличение срока службы изделий за счет получения заготовок и контейнеров с наименьшим количеством дефектов и остаточных напряжений. 2 н. и 18 з.п. ф-лы, 18 ил.

1. Заготовка для получения контейнера, содержащая полый корпус (2), имеющий боковую стенку (5), проходящую вокруг продольной оси (Z), и концевую стенку (4), расположенную поперек указанной продольной оси (Z), точка (А) указанной концевой стенки (4) имеет определенное значение удельной энтальпии остаточного плавления (ΔHspec), удельная энтальпия остаточного плавления (ΔHspec) равна разнице между удельной энтальпией полного плавления (Hfspec) и удельной энтальпией кристаллизации (Hcspec) части аморфной фазы, которая кристаллизуется при ее нагревании, которые измеримы с помощью анализа методом дифференциальной сканирующей калориметрии (ДСК), отличающаяся тем, что, по меньшей мере, одна точка (В, F, L, О) указанной боковой стенки (5) имеет другое значение удельной энтальпии остаточного плавления (ΔHspec), которое больше, чем указанное значение.

2. Заготовка по п.1, в которой указанная точка (А) указанной концевой стенки (4) расположена в центральной части указанной концевой стенки (4) рядом с продольной осью (Z).

3. Заготовка по п.1, в которой указанная, по меньшей мере, одна точка (В) указанной боковой стенки (5) расположена в зоне, в которой указанная боковая стенка (5) соединяется с указанной концевой стенкой (4).

4. Заготовка по п.1, в которой соотношение между указанным значением и указанным другим значением находится между 0,5 и 0,9.

5. Заготовка по п.1, в которой разница между значениями температуры стеклования (Tg), измеренной в любых двух точках указанного полого корпуса (2), является незначительной.

6. Заготовка по п.5, в которой указанная разница меньше или равна погрешности инструмента измерения, используемого для измерения температуры стеклования (Tg).

7. Заготовка по п.5, в которой указанная разница составляет меньше 5°С.

8. Заготовка по п.7, в которой указанная разница составляет меньше 3°С.

9. Заготовка по п.8, в которой указанная разница приблизительно равна 2°С.

10. Заготовка по п.5, в которой температура стеклования (Tg) изменяется вдоль указанного полого корпуса (2) согласно функции, которая обладает единичной относительно минимальной точкой.

11. Заготовка по п.5, в которой температура стеклования (Tg) изменяется вдоль указанного полого корпуса (2) согласно функции, которая обладает единичной относительно максимальной точкой.

12. Заготовка по п.1, в которой точки указанной боковой стенки (5) и указанной концевой стенки (4), если их подвергли анализу методом дифференциальной сканирующей калориметрии (ДСК), имеют кривые без пиков гистерезиса рядом с температурой стеклования (Tg).

13. Заготовка по п.1 получена компрессионным формованием.

14. Заготовка по п.13, в которой указанная концевая стенка (4) ограничена рядом с указанной продольной осью (Z), по существу, гладкой внешней поверхностью (18).

15. Заготовка по п.1, используемая для получения контейнера методом двустадийного ориентированного формования раздувом.

16. Контейнер, содержащий вмещающий корпус (31), имеющий первую концевую зону (33), закрытую стенкой основания (32) и вторую концевую зону (34), выполненную с возможностью взаимодействия с закрывающими средствами, отличающийся тем, что, по меньшей мере, одна точка (А') указанной стенки основания (32) имеет значение удельной энтальпии остаточного плавления (ΔHspec), которое значительно меньше, чем удельная энтальпия остаточного плавления (ΔHspec) точек (В', F', L') указанного вмещающего корпуса (31), отличных от второй указанной концевой зоны (34), удельная энтальпия остаточного плавления (ΔHspec) равна разнице между удельной энтальпией полного плавления (Hfspec) и удельной энтальпией кристаллизации (Hcspec) части аморфной фазы, которая кристаллизуется при ее нагревании, которые измеримы методом анализа дифференциальной сканирующей калориметрии (ДСК).

17. Контейнер по п.16, в котором указанная, по меньшей мере, одна точка (А') указанной стенки основания (32) имеет удельную энтальпию остаточного плавления (ΔHspec), которая меньше, чем половина удельной энтальпии остаточного плавления (ΔHgpec) точек (В', F', L') указанного вмещающего корпуса (31), отличных от указанной второй концевой зоны.

18. Контейнер по п.17, являющийся бутылкой.

19. Контейнер по п.17, полученный способом ориентированного формования раздувом заготовки, полученной компрессионным формованием.

20. Контейнер по п.17, в котором указанная вторая концевая зона (34) содержит резьбовую зону, пригодную для соединения с крышкой.

| ЕР 1208957 А1, 29.05.2002 | |||

| US 4820795 А, 11.04.1989 | |||

| WO 2005123366 А1, 29.12.2005 | |||

| Способ бурения скважин | 1988 |

|

SU1579979A1 |

| RU 2000104163 A, 10.01.2002. | |||

Авторы

Даты

2011-06-20—Публикация

2007-01-26—Подача