Изобретение относится к устройству для формования деталей, в частности для формования заготовок посредством формования прессованием. Заготовки, полученные с использованием устройства, выполненного в соответствии с изобретением, могут быть впоследствии преобразованы в контейнеры, например бутылки, посредством процесса выдувного формования с вытяжкой.

Заготовки для получения контейнеров содержат по существу цилиндрический полый корпус, проходящий вдоль продольной оси, и имеют конец, закрытый в целом куполообразной поперечной стенкой. Полый корпус также имеет открытый конец, на котором выполнена горловина, которая содержит крепежные средства, например, область с резьбой, подходящую для взаимодействия с крышкой контейнера. Открытый конец заготовки ограничен краевой областью, которая проходит по окружности вокруг продольной оси.

Известны устройства для формования заготовок путем прессования доз пластмассы. Такие устройства содержат некоторое количество форм, которые установлены в периферийной области, выполненной с возможностью вращения карусели. Каждая форма содержит пресс для придания формы внутри заготовки и матрицу, выполненную с полостью, в которой может быть отформована часть наружной поверхности заготовки. Форма дополнительно снабжена по меньшей мере двумя подвижными частями, которые позволяют отформовать горловину снаружи. Подвижные части могут быть расположены на некотором расстоянии друг от друга, чтобы извлечь заготовку из формы, даже если горловина имеет поднутрения, как, например, области с резьбой.

Во время работы форма первоначально находится в открытом положении, в котором матрица расположена на некотором расстоянии от пресса так, чтобы можно было ввести дозу пластмассы в полость. В этом положении указанные две подвижные части могут быть попеременно связаны с матрицей или прессом.

Впоследствии форма достигает закрытого положения, в котором между матрицей, прессом и подвижными частями образуется формующая камера с геометрией, соответствующей форме желаемой заготовки. Пока форма перемещается из открытого положения в закрытое положение, пластмассы распределяются внутри формирующей камеры, в которой пластмассы остаются в течение достаточного количества времени, чтобы гарантировать стабилизацию и начальное и частичное охлаждение заготовки. В конце этого этапа форма снова открывается, так чтобы заготовка могла быть изъята.

Недостаток известных устройств состоит в том, что во время некоторых переходных этапов, которые осуществляются, пока форма перемещается из открытого положения в закрытое положение, возможны нежелательные утечки пластмассы между подвижными частями и прессом, которые взаимодействуют, чтобы образовать краевую область, ограничивающую открытый конец заготовки. Фактически, дозы пластмассы, которые используются для формования заготовок, обычно имеют относительно большую массу, такую, что они занимают значительный объем полости матрицы. Когда форма начинает закрываться, а пресс начинает взаимодействовать с дозой, последняя выталкивается вверх и может выйти из промежутка, ограниченного между подвижными частями и прессом, которые все еще находятся на этапе взаимного перемещения.

Если в зазор, ограниченный подвижными частями и прессом, происходят макроскопические утечки пластмасс, то на законченной заготовке могут формироваться видимые выпрессовки. Небольшое количество пластмассы может также протекать в области, сообщающиеся с формирующей камерой, когда последняя заполнена, а впоследствии они могут возвратиться в формирующую камеру. Эти небольшие количества охлаждаются очень быстро и, при возвращении в формирующую камеру, имеют температуру, которая заметно ниже, чем температура окружающей пластмассы, с которой эти небольшие количества смешиваются с трудом. В законченной заготовке, таким образом, формируются дефектные области, в которых имеются легко не распознающиеся микротрещины, которые могут создать дефекты на бутылке, полученной из заготовки.

В заявке на патент США №2004/0166193 описан способ и производственное оборудование для формования изделий из синтетических материалов путем формования прессованием. Указанные способ и производственное оборудование особенно пригодны для формования изделий большой толщины или изделий, содержащих по меньшей мере два различных материала, которые могут обладать различными техническими характеристиками.

В заявке на патент США №2005/0158421 описан пресс для формования прессованием для формования пластмассовых емкостей, содержащий формующую полость, образованную плунжером, вогнутую форму и два отдельных сливных носка. Цилиндр скользит внутри скользящего ползуна, чтобы поддерживать сливные носки в закрытом состоянии. При формовании емкостей плунжер скользит внутри цилиндра относительно как цилиндра, так и ползуна.

Цель изобретения состоит в том, чтобы усовершенствовать устройства для формования деталей, в особенности для получения заготовок путем формования прессованием.

Еще одна цель изобретения состоит в том, чтобы обеспечить устройства для формования деталей путем формования прессованием дозы пластмассы, в которых уменьшены риски нежелательной утечки пластмассы из формы перед тем, как последняя достигнет закрытого положения.

В соответствии с изобретением выполнено устройство, содержащее узел пресса и узел матрицы, которые расположены напротив друг друга и выполнены с возможностью закрытия для формирования формующей камеры, в которой объект может быть отформован прессованием из дозы пластмассы, пресс, который является частью указанного узла пресса, и две части, выполненные с возможностью взаимного перемещения, для формования части указанного объекта, в котором выполнены поднутрения, при этом устройство отличается тем, что указанный узел пресса содержит кольцевые формующие средства для формования краевой области указанного объекта, причем указанные кольцевые формующие средства и указанный пресс выполнены с возможностью взаимного перемещения, пока указанная доза заполняет указанную формующую камеру.

Вследствие наличия кольцевых формующих средств формующая камера может быть закрыта на раннем этапе, на котором между узлом пресса, узлом матрицы и указанными подвижными частями, которые могут быть связаны с узлом пресса или с узлом матрицы, образуется формующая камера, объем которой значительно превышает объем дозы. Впоследствии, когда пресс и кольцевые формующие средства перемещаются относительно друг друга, можно постепенно уменьшать объем формующей камеры, пока желаемый объект полностью не отформован.

Это позволяет уменьшить риск утечки пластмассы, когда последняя заполняет формующую камеру. При этом также не допускается формирование выпрессовок, которые в противном случае сильно видны на отформованном объекте. Кроме того, поскольку формующая камера закрывается в момент, в котором ее объем намного превышает объем дозы, создается препятствие для протекания пластмассы в небольшие области, из которых пластмасса может впоследствии вернуться в формующую камеру, что позволяет на законченном объекте уменьшить количество микроскопических дефектов, таких как трещины.

В одном варианте выполнения кольцевое формующее средство размещено между прессом и подвижными частями.

Это дополнительно позволяет улучшить удаление газов, которые образуются при формовании дозы, поскольку эти газы могут выйти из формующей камеры как через первую граничную область, ограниченную между кольцевым формующим средством и прессом, так и через вторую граничную область, ограниченную между кольцевым формующим средством и подвижными частями.

Кольцевое формующее средство облегчает операции по удалению законченного объекта из устройства, выполненного в соответствии с изобретением, особенно если этот объект после формования остается связанным с прессом. Фактически, поскольку кольцевое формующее средство может перемещаться относительно пресса, это средство может быть полезным, когда законченный объект должен быть отделен от пресса.

Изобретение может быть лучше понято и осуществлено со ссылкой на прилагаемые чертежи, которые иллюстрируют некоторые иллюстративные и неограничивающие варианты выполнения этого изобретения, на которых:

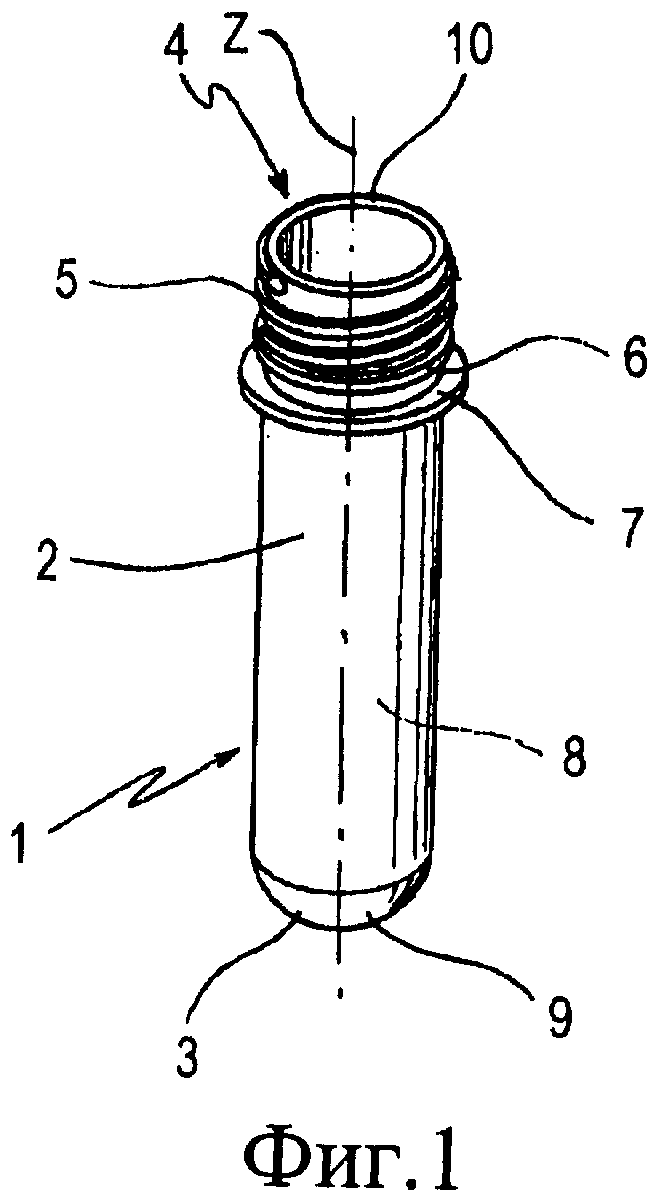

Фиг.1 представляет собой схематический вид в аксонометрии заготовки для получения бутылки;

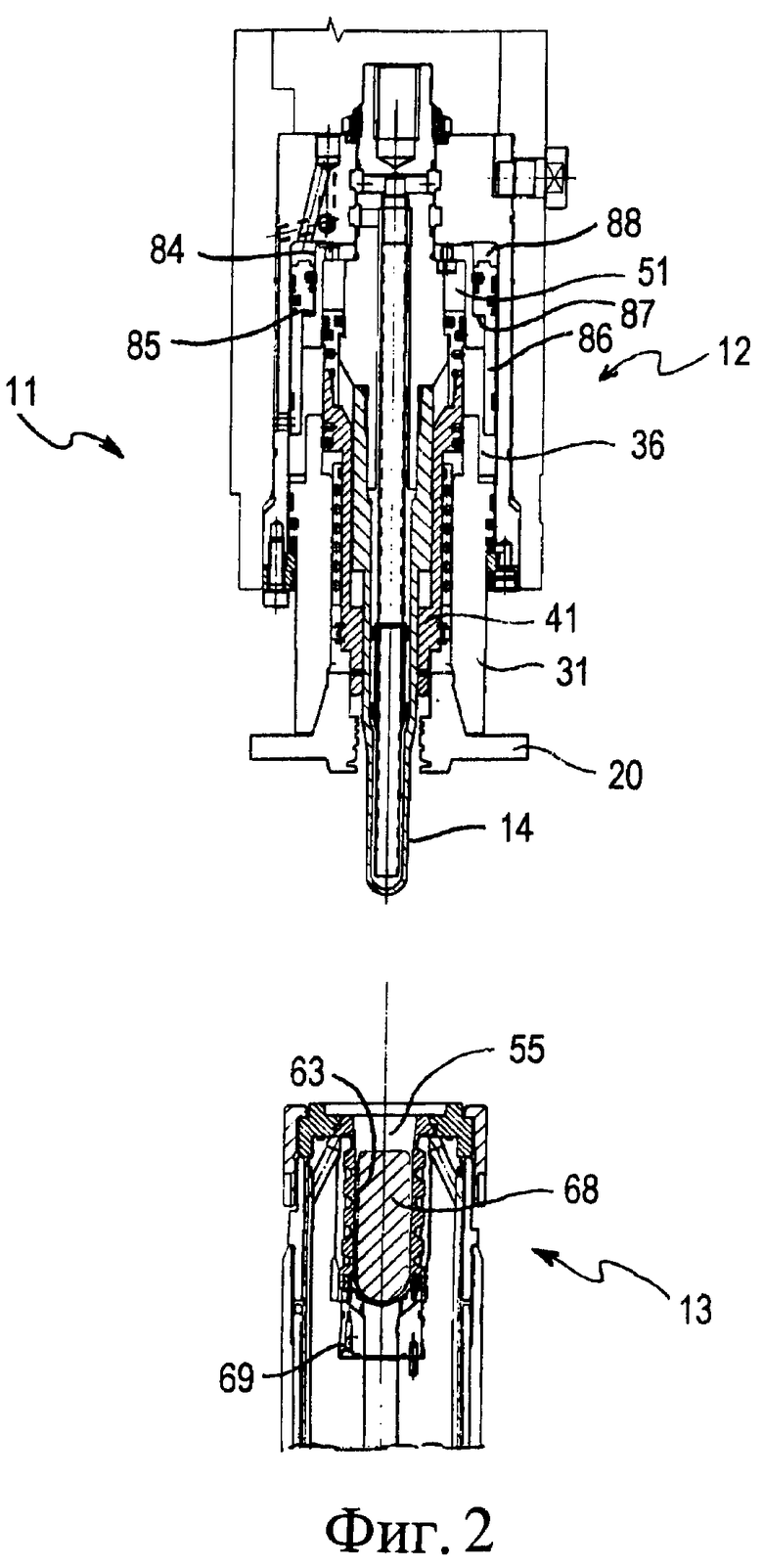

Фиг.2 представляет собой в частичном сечении продольный вид формующего узла в открытом положении для формования прессованием дозы пластмассы для получения заготовки, показанной на Фиг.1;

Фиг.3 представляет собой в частичном сечении увеличенный продольный вид, изображающий узел пресса формующего узла, показанного на Фиг.2;

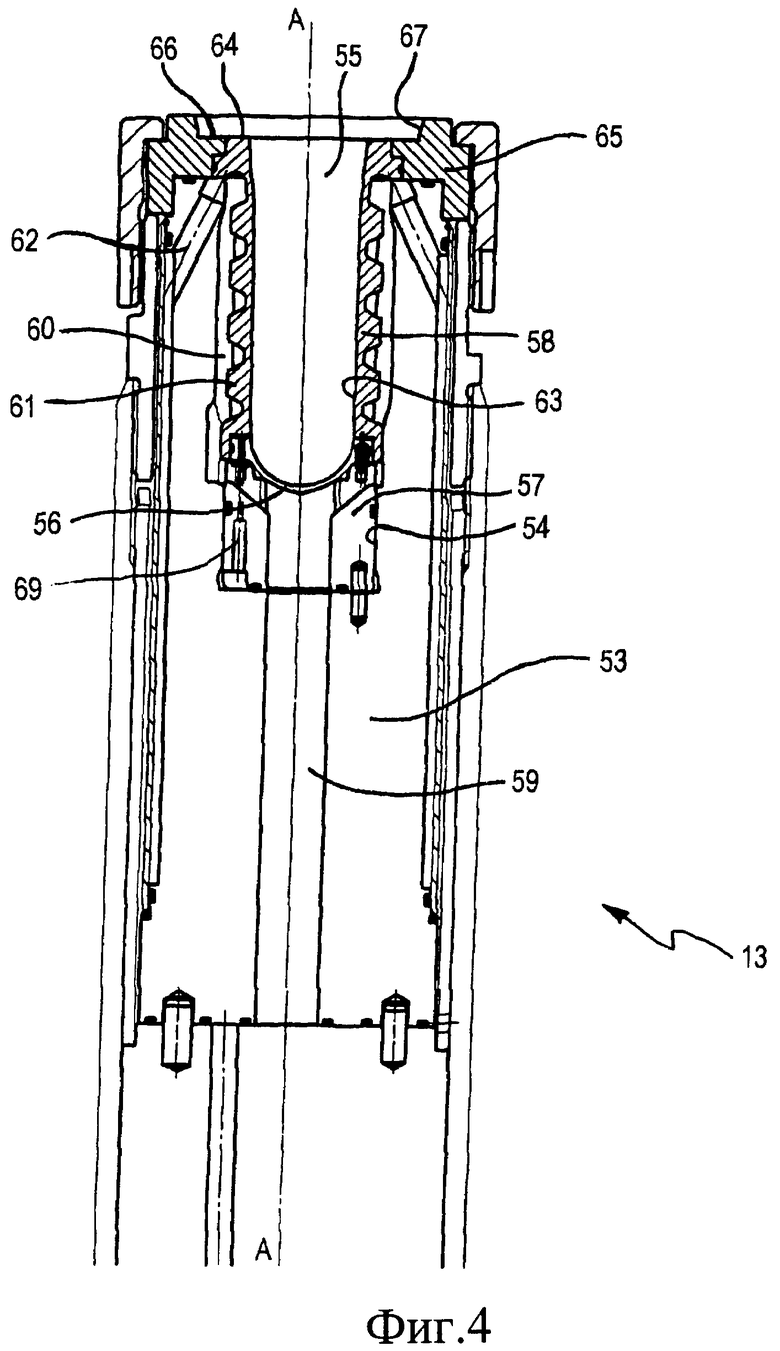

Фиг.4 представляет собой в частичном сечении увеличенный продольный вид, изображающий узел матрицы формующего узла, показанного на Фиг.2;

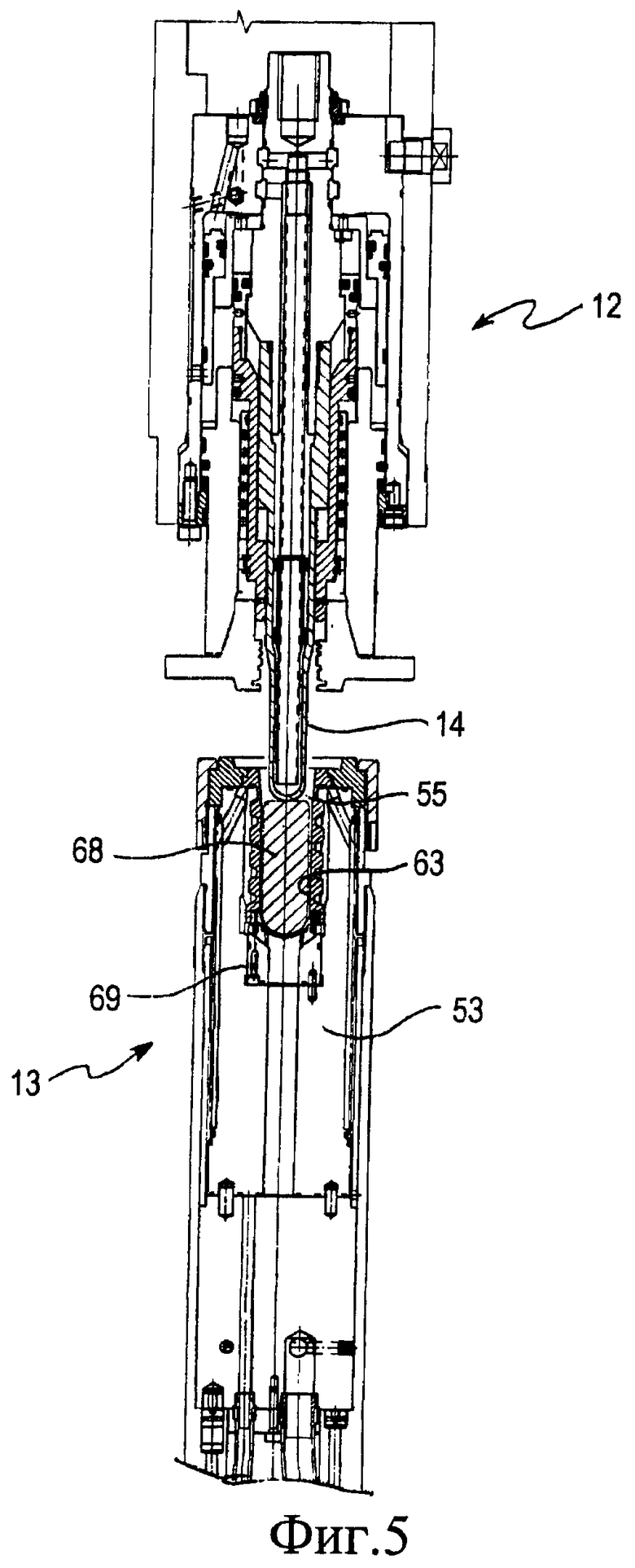

Фиг.5 представляет собой вид, аналогичный виду, изображенному на Фиг.2, показывая формующий узел в первом промежуточном положении, в котором доза входит в контакт с прессом, содержащимся в узле пресса;

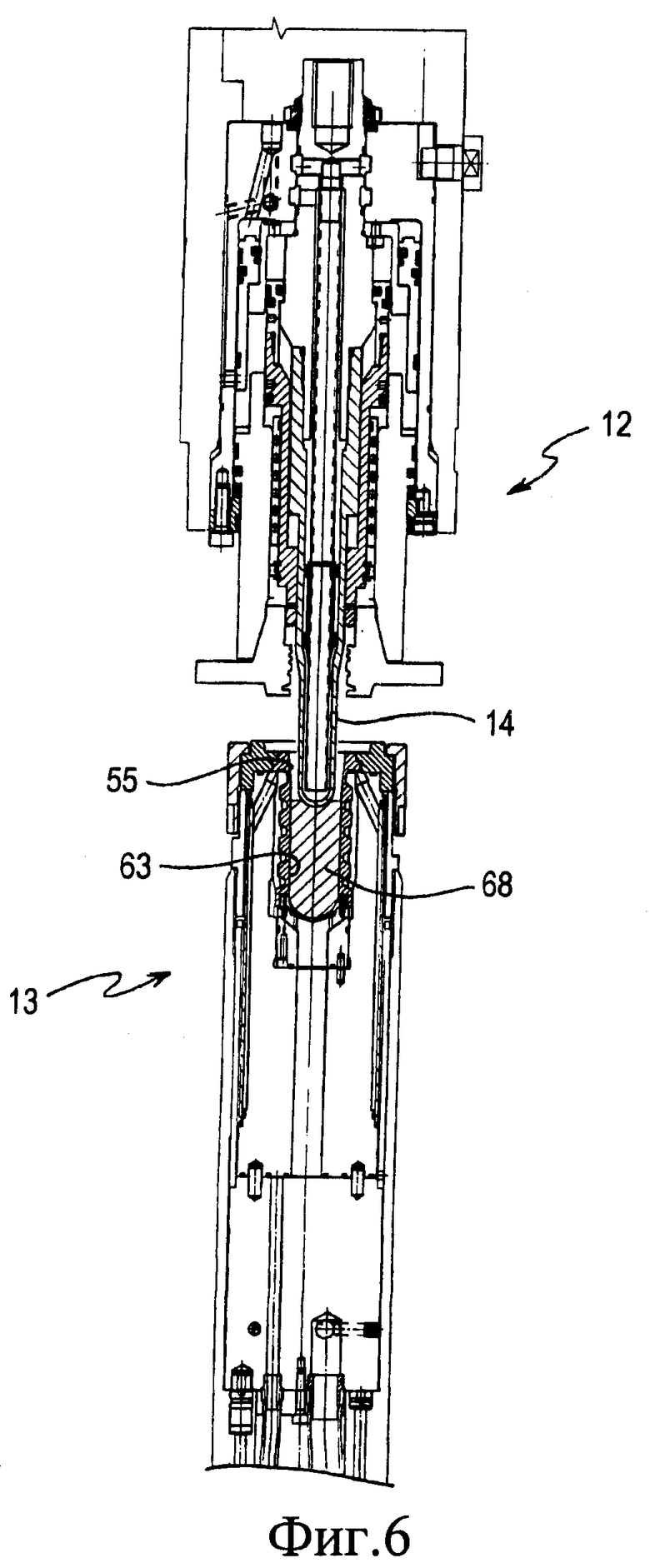

Фиг.6 представляет собой вид, аналогичный виду, изображенному на Фиг.2, показывая формующий узел во втором промежуточном положении, в котором пресс начинает оказывать давление на дозу;

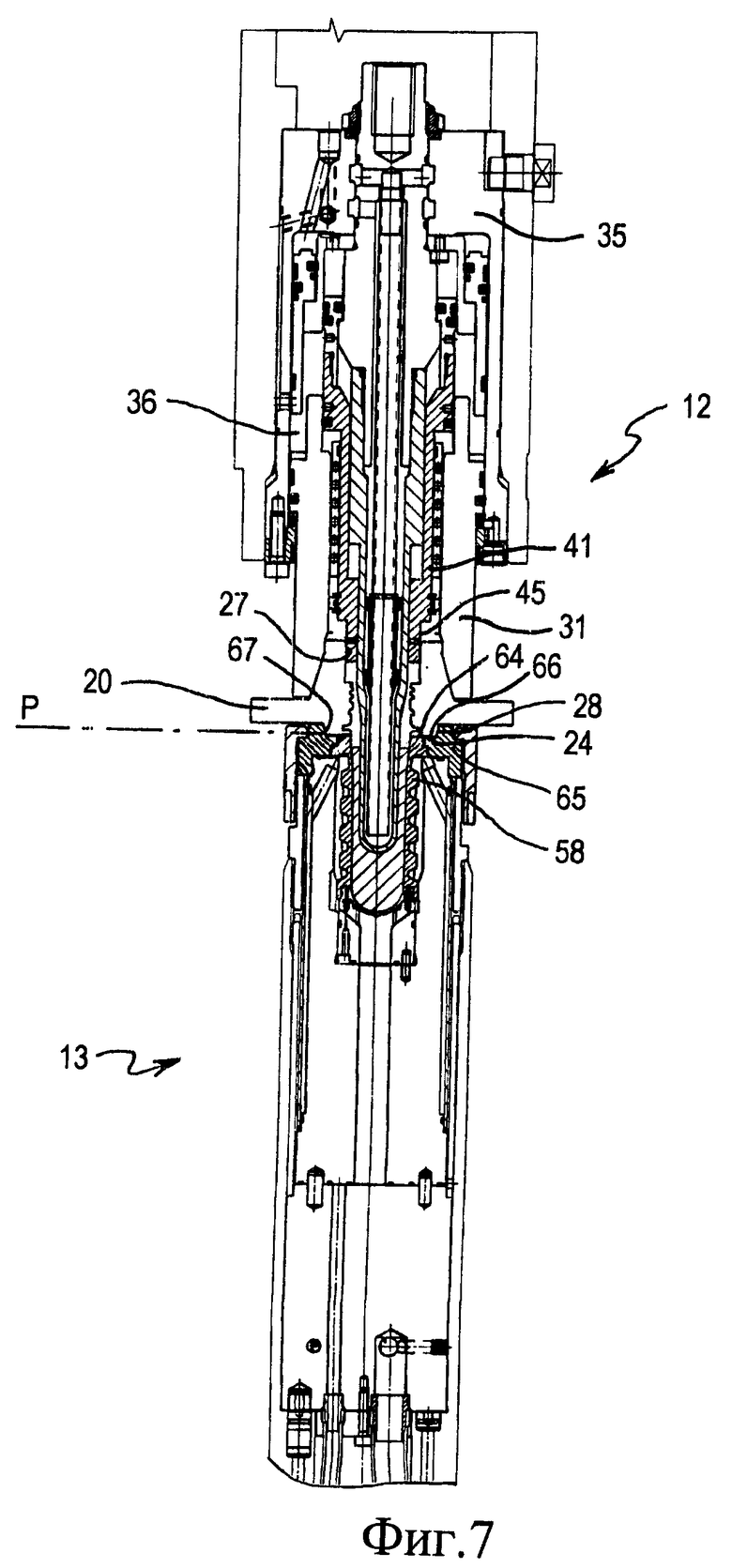

Фиг.7 представляет собой вид, аналогичный виду, изображенному на Фиг.2, показывая формующий узел в третьем промежуточном положении, в котором пресс проникает через дозу;

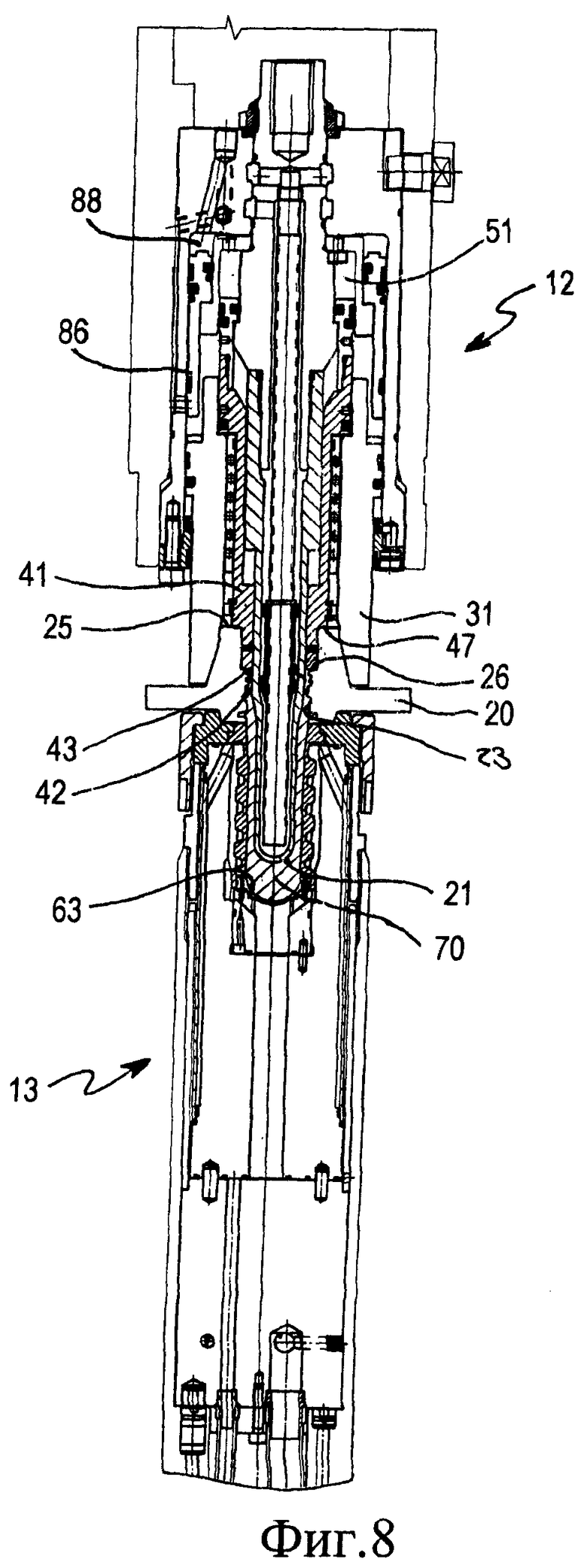

Фиг.8 представляет собой вид, аналогичный виду, изображенному на Фиг.2, показывая формующий узел в закрытом положении;

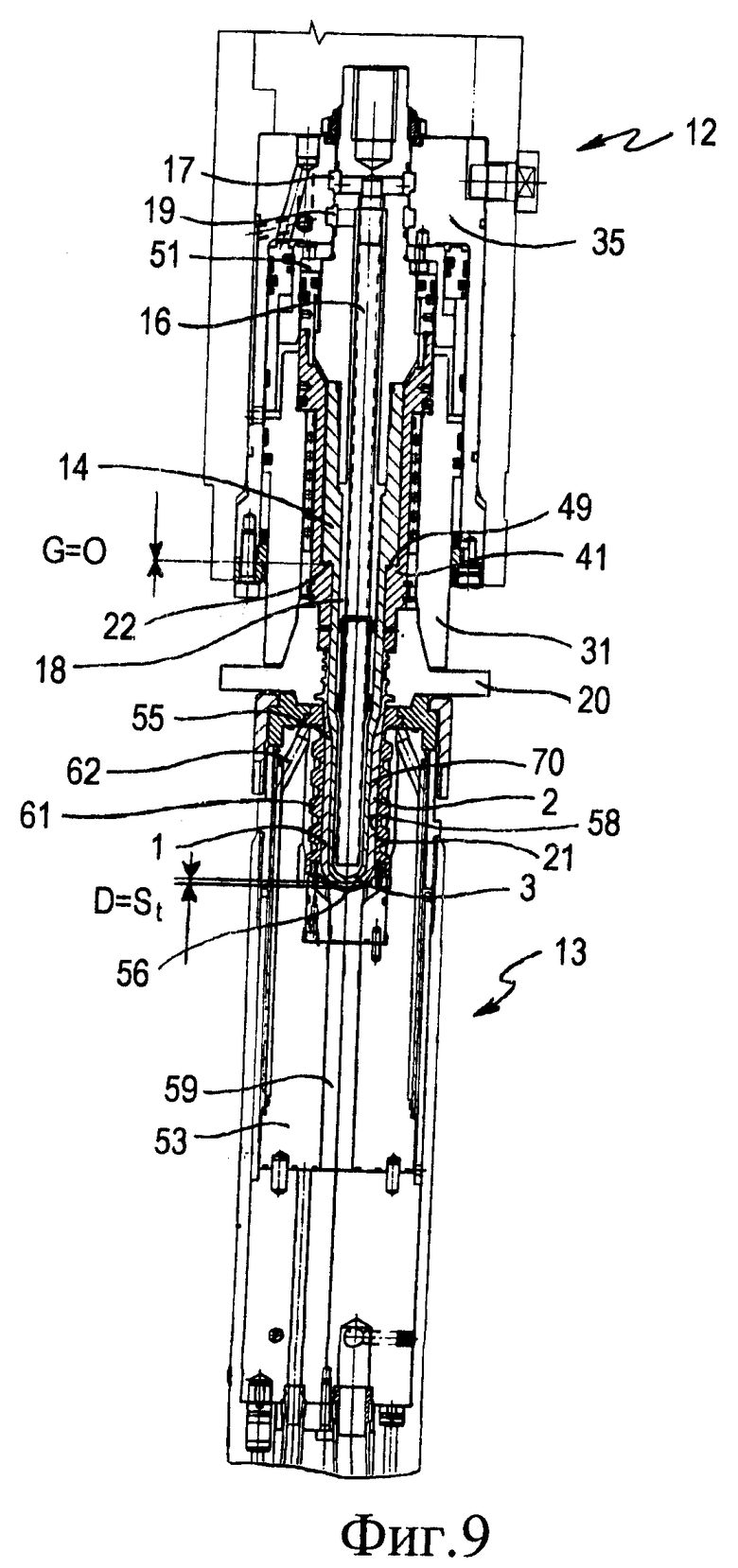

Фиг.9 представляет собой вид, аналогичный виду, изображенному на Фиг.2, показывая формующий узел в положении формования;

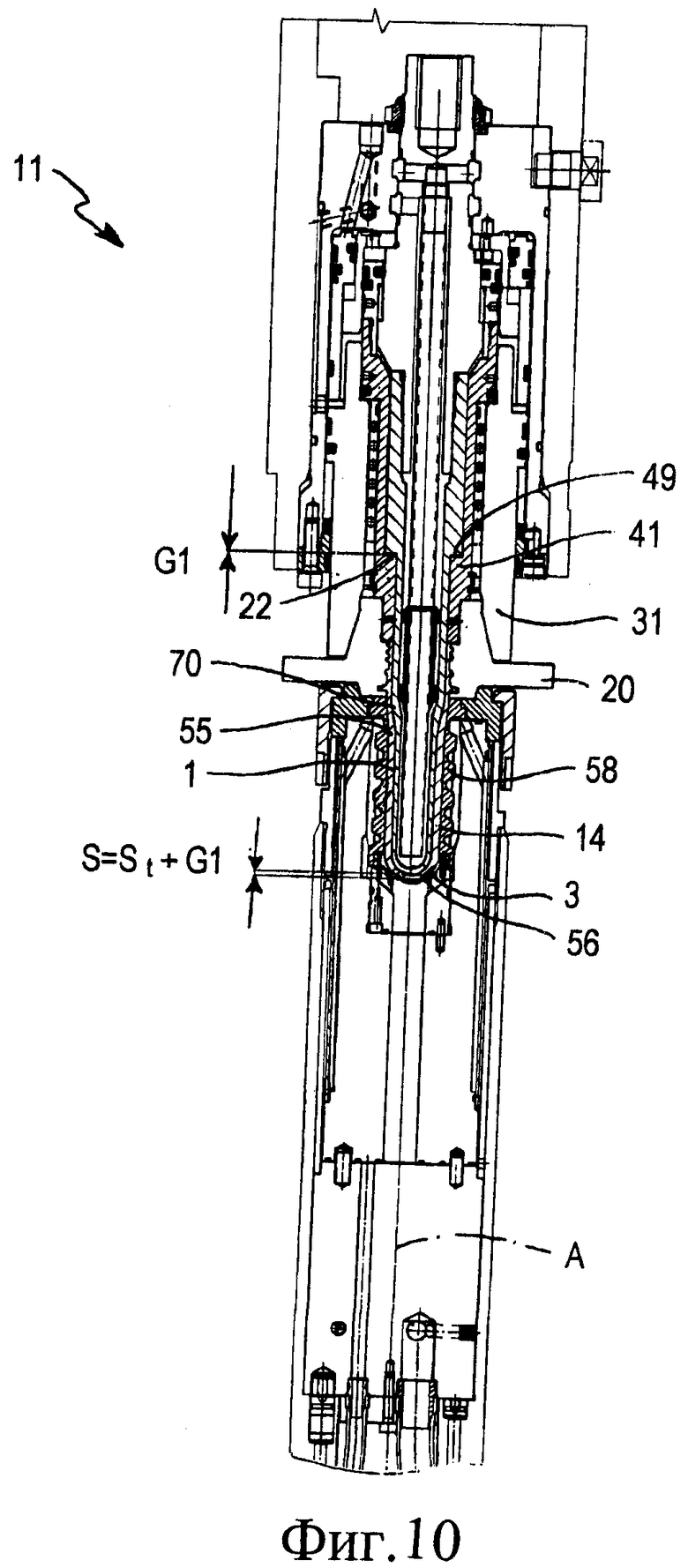

Фиг.10 представляет собой вид, аналогичный виду, изображенному на Фиг.9, который относится к формованию заготовки, начиная с дозы, имеющей больший объем, чем доза, к которой относится Фиг.9;

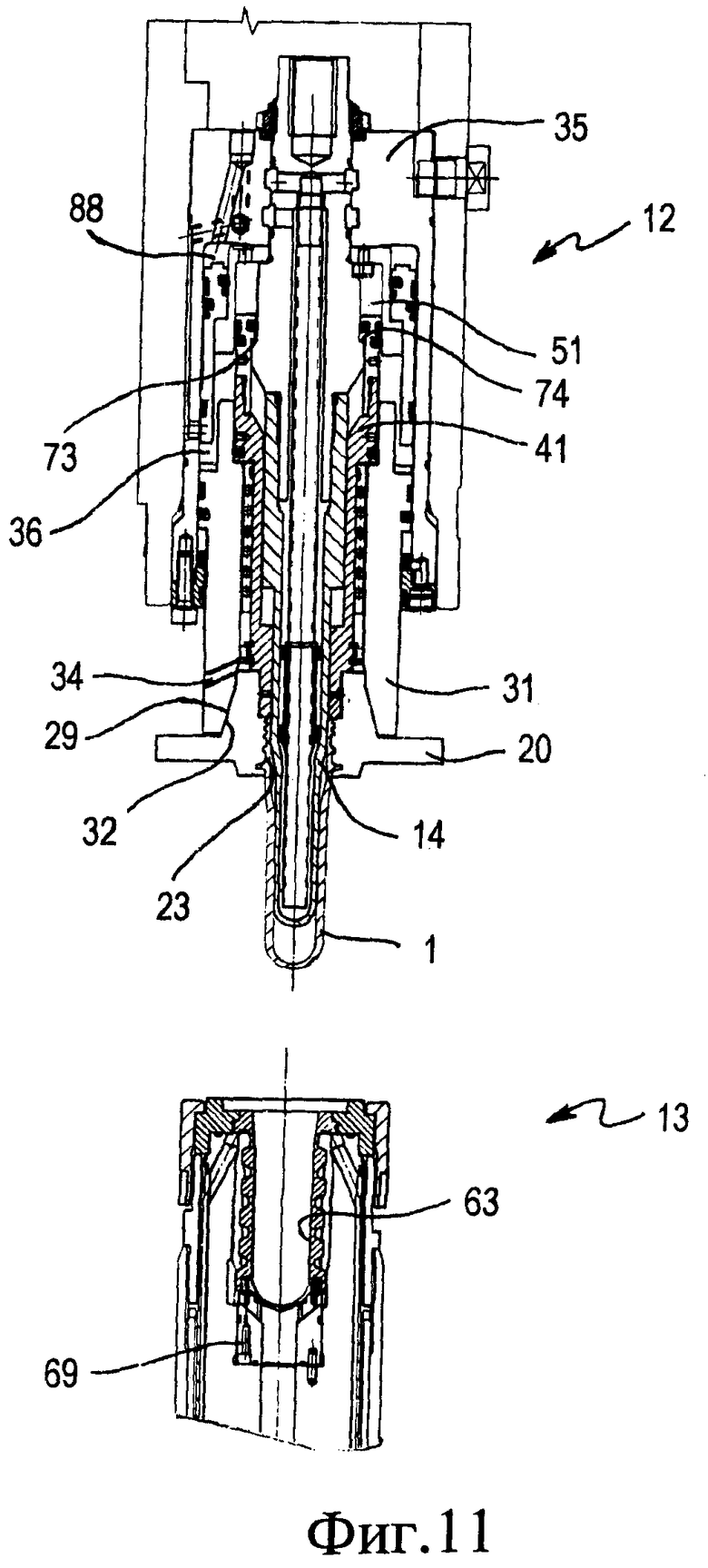

Фиг.11 представляет собой вид, аналогичный виду, изображенному на Фиг.2, показывая формующий узел в первом положении извлечения, в котором заготовка начинает отделяться от пресса;

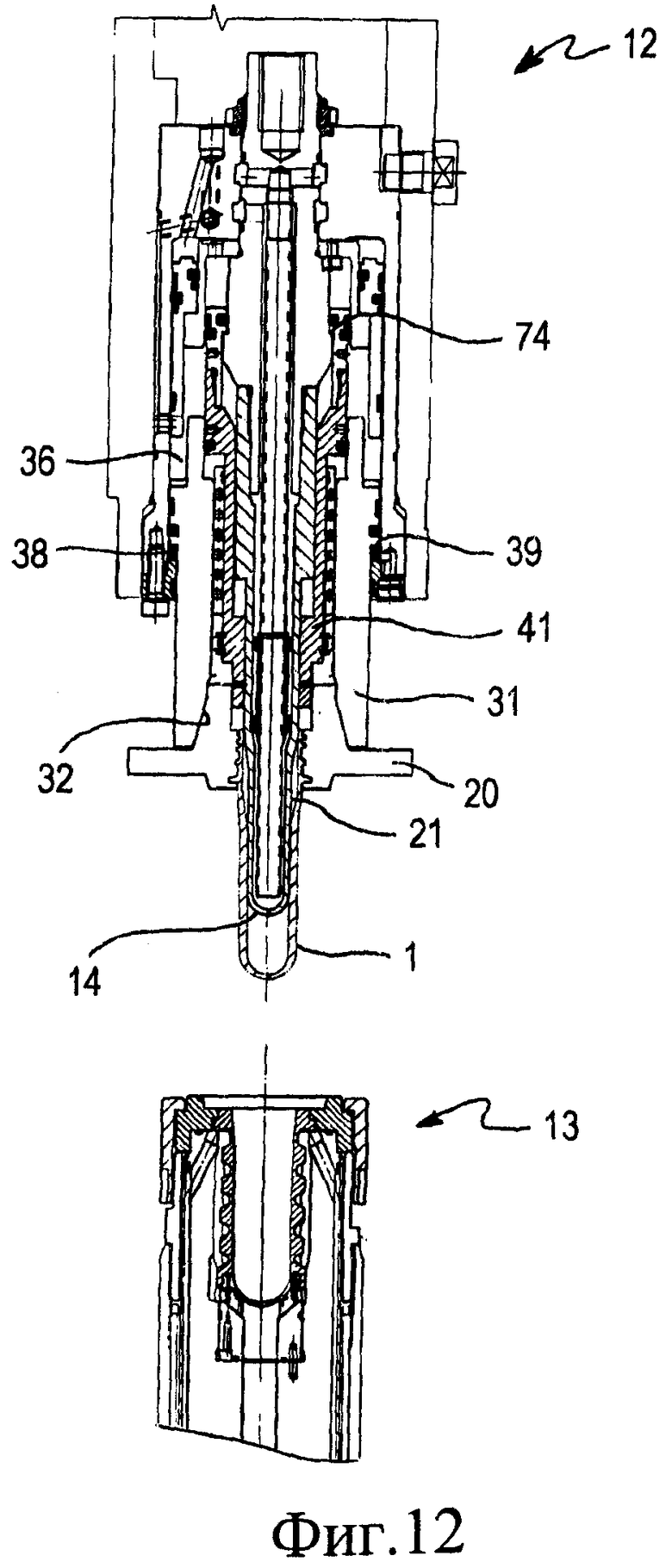

Фиг.12 представляет собой вид, аналогичный виду, изображенному на Фиг.2, показывая формующий узел во втором положении извлечения, следующем за положением, изображенном на Фиг.11;

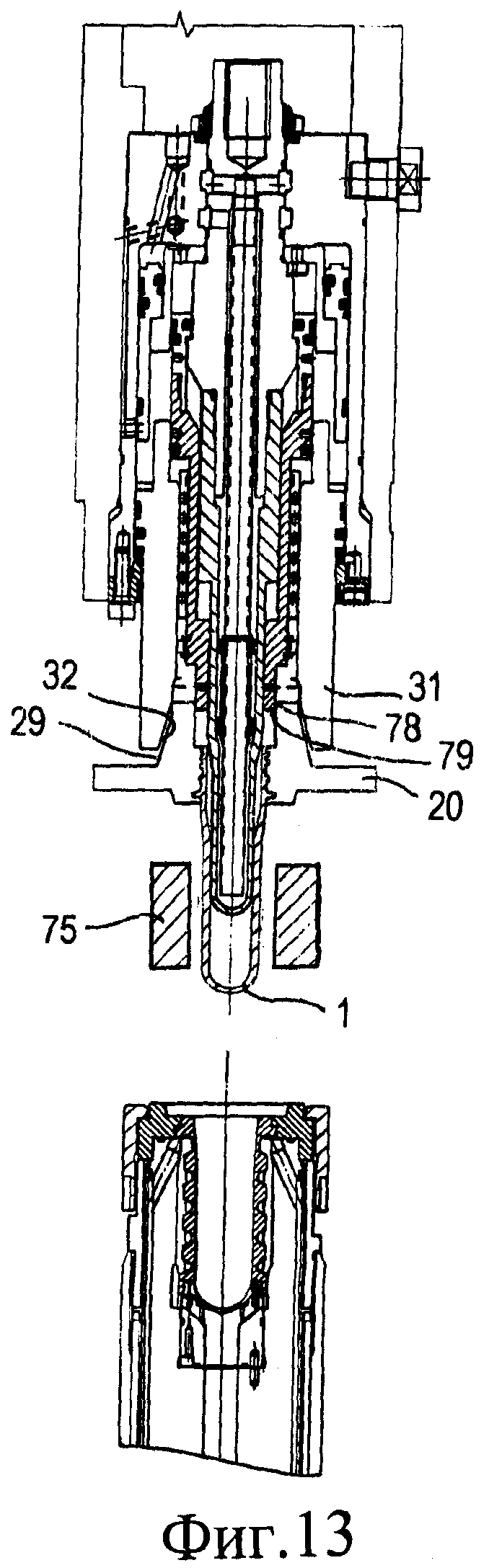

Фиг.13 представляет собой вид, аналогичный виду, изображенному на Фиг.2, показывая формующий узел в третьем положении извлечения, следующем за положением, изображенном на Фиг.12;

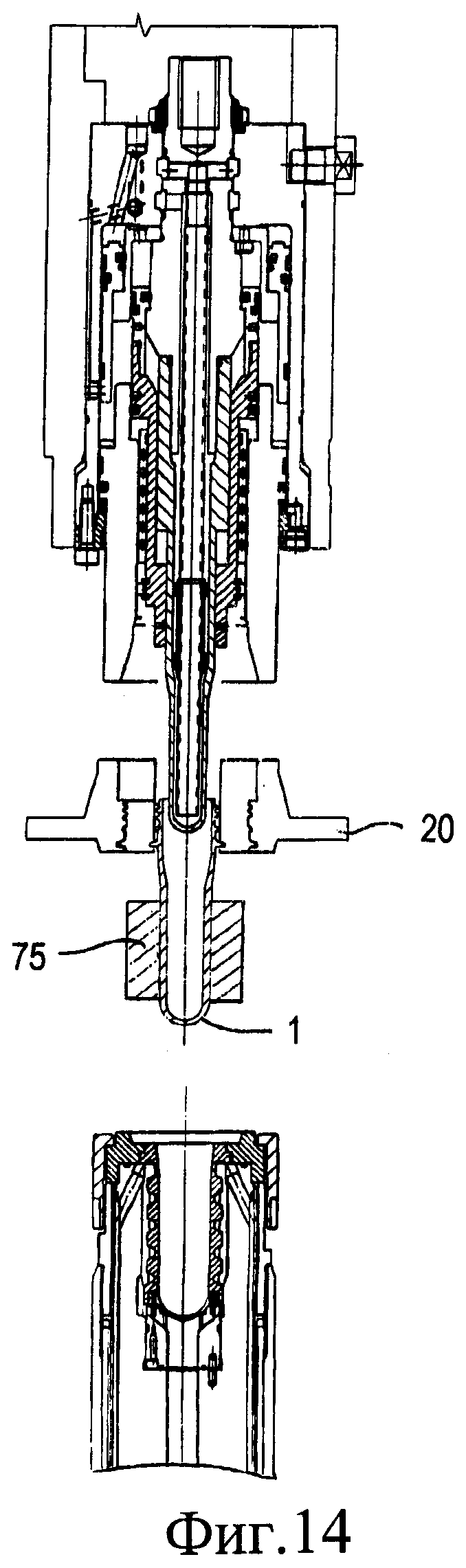

Фиг.14 представляет собой вид, аналогичный виду, изображенному на Фиг.2, показывая формующий узел в заключительном положении извлечения;

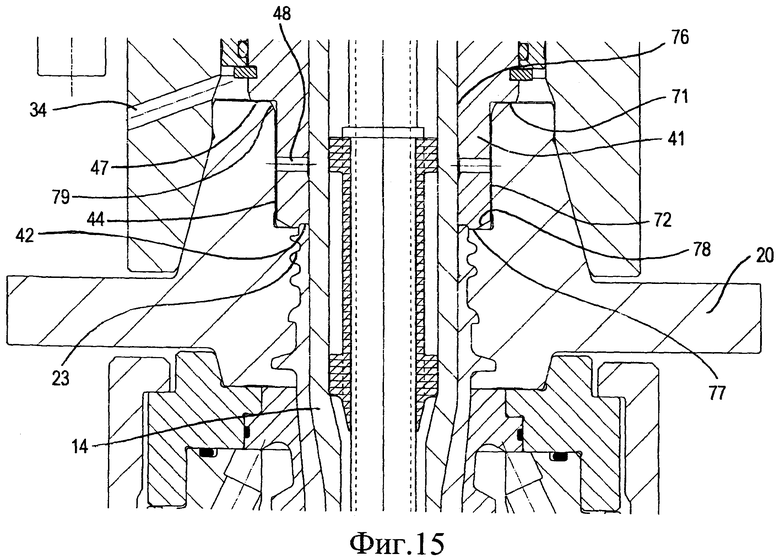

Фиг.15 представляет собой увеличенное продольное сечение подробностей, показанных на Фиг.9;

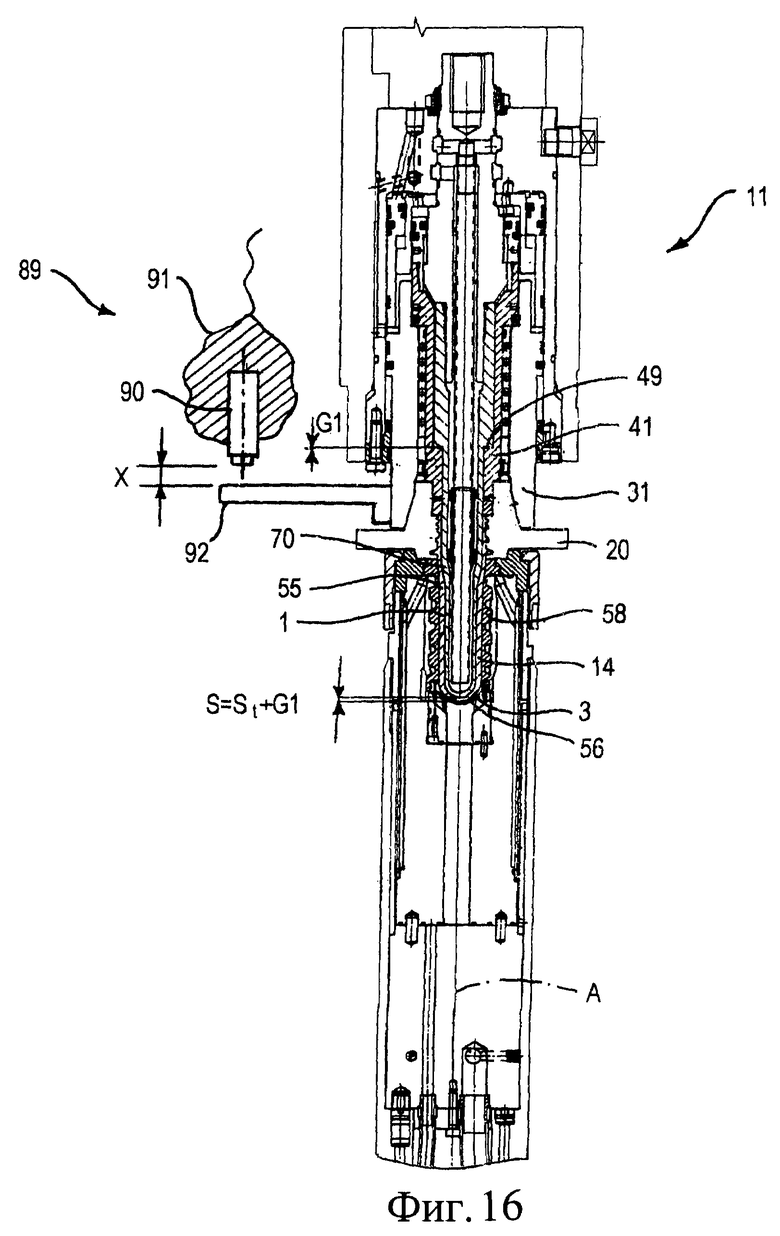

Фиг.16 представляет собой вид, аналогичный виду, изображенному на Фиг.10, показывая формующий узел в соответствии с альтернативным вариантом выполнения, снабженным измерительным средством;

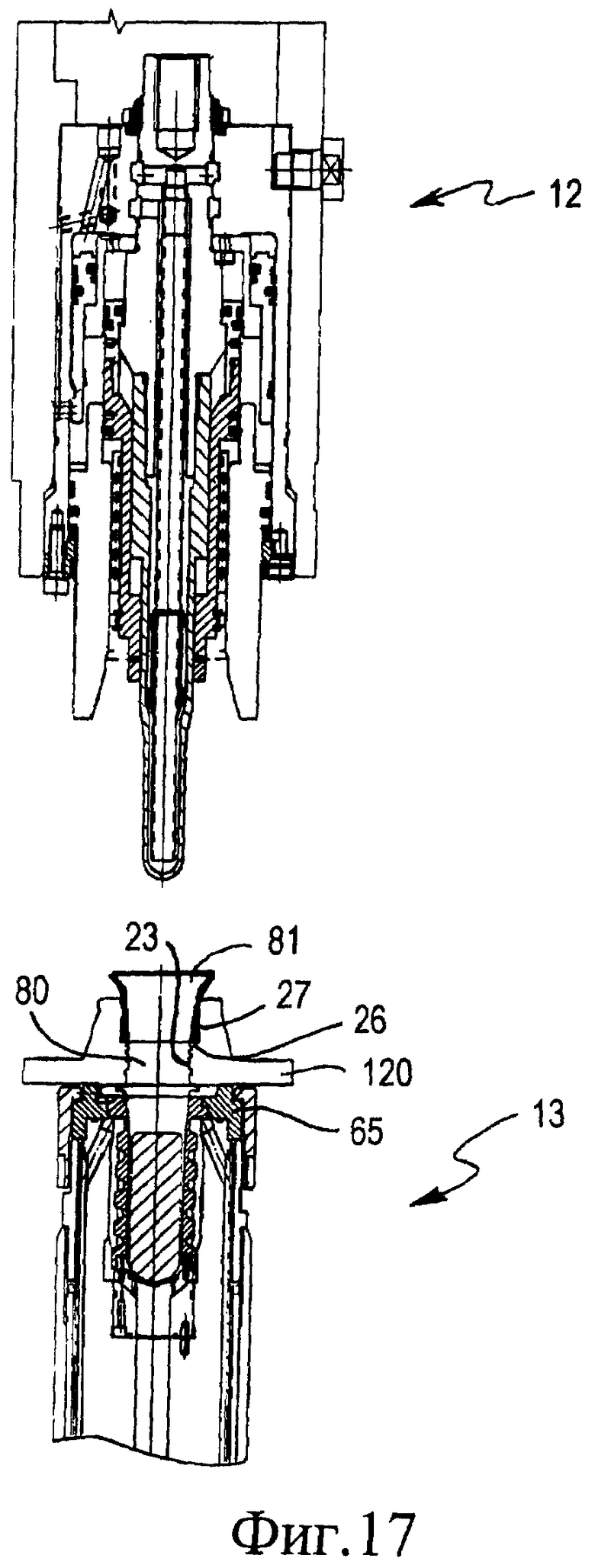

Фиг.17 представляет собой вид, аналогичный виду, изображенному на Фиг.2, показывая формующий узел в открытом положении, в соответствии с другим альтернативным вариантом выполнения;

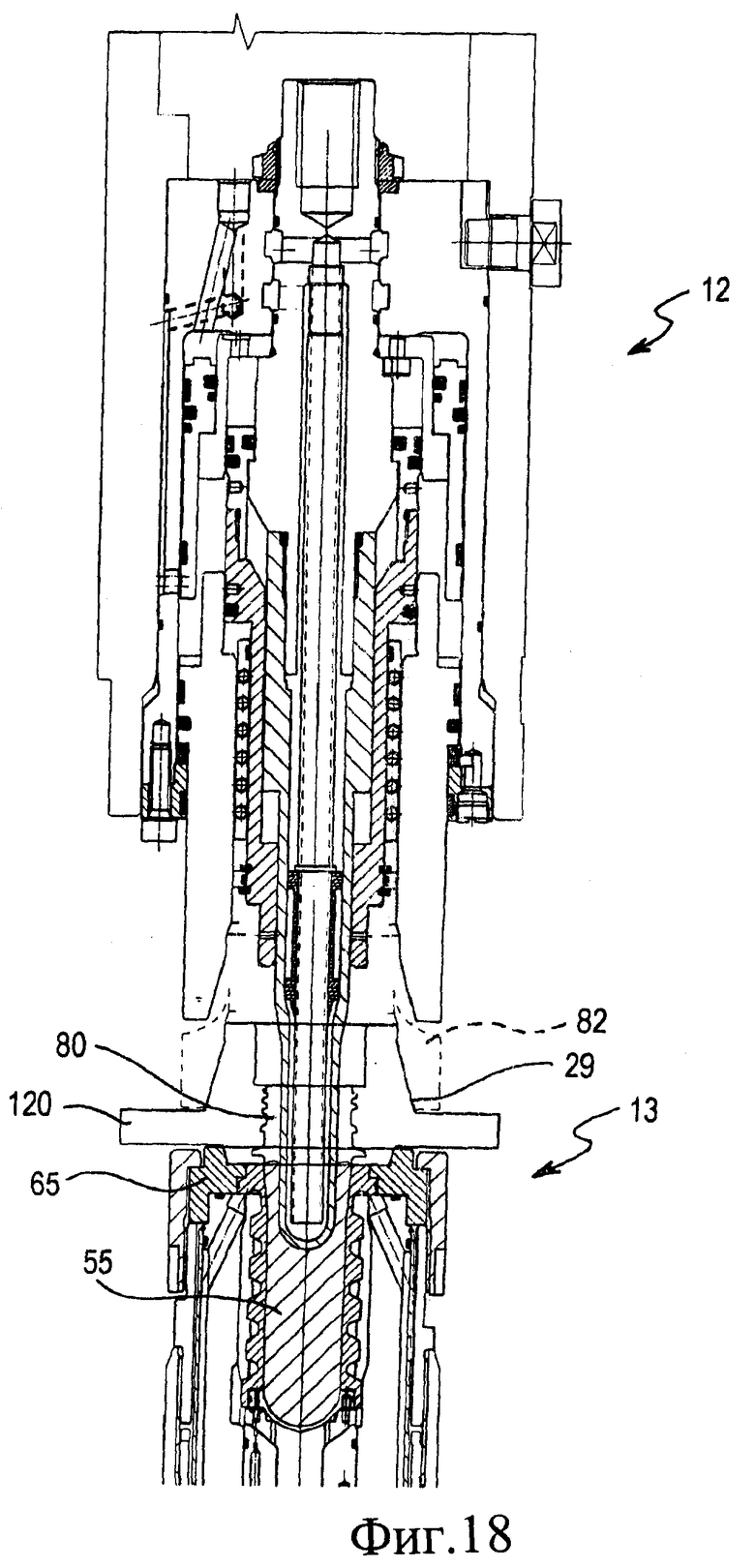

Фиг.18 представляет собой вид, аналогичный виду, изображенному на Фиг.17, показывая формующий узел, изображенный на Фиг.17, в увеличенном масштабе, в положении около закрытого положения.

Фиг.1 изображает заготовку 1, которая пригодна для получения емкости, особенно бутылки, путем процесса выдувного формования с вытяжкой. Заготовка 1 выполнена из пластмассы, например полиэтиленэфирофталата (ПЭФ), полипропилена (ПП), поливинилхлорида (ПВХ), полиэтиленнафталата (ПЭН), полиэтилена высокой плотности (ПЭВП). Заготовка 1 содержит полый корпус 2, проходящий вдоль продольной оси Z и ограниченный наружной поверхностью 8. Полый корпус 2 имеет первый конец, закрытый поперечной стенкой 3, которая имеет куполообразную форму, а снаружи ограничена поверхностью 9 основания. На втором конце заготовки 1, противоположном первому концу, выполнена горловина 4, также называемая «концом», которая не подвергается существенным изменениям в форме во время процесса выдувного формования с вытяжкой. Горловина 4 содержит резьбовую часть 5, которая предназначена для навинчивания на нее соответствующей резьбовой части крышки, и круговую кромку 6 и кольцо 7, выполненные ниже резьбовой части 5. Горловина 4 ограничена сверху областью 10 кольцевого края, которая по существу имеет форму кольца.

На Фиг.2 изображен формующий узел 11, который содержится в устройстве для получения заготовок типа, показанного на Фиг.1 путем формования прессованием.

Устройство может содержать несколько формующих узлов 11, установленных на периферийной области карусели, вращающейся вокруг оси вращения, которая может, например, быть вертикальной.

Формующий узел 11 содержит узел 12 пресса, обращенный к узлу 13 матрицы, причем узел 12 пресса и узел 13 матрицы выполнены с возможностью взаимодействия друг с другом для формования заготовки 1. В показанном примере узел 12 пресса выполнен выше узла 13 матрицы, но также возможно предусмотреть случай, в котором узел 12 пресса выполнен ниже узла 13 матрицы, или же узел 12 пресса и узел 13 матрицы размещены на одном и том же уровне. Во всех случаях узел 12 пресса обращен к узлу 13 матрицы.

Как показано на Фиг.3, узел 12 пресса содержит пресс 14, проходящий вдоль оси А формования и имеющий внешнюю формующую поверхность 21, предназначенную для внутреннего формования заготовки 1. Пресс 14 имеет буртик 22, который размещен выше наружной формующей поверхности 21.

Внутри пресса 14 размещена труба, внутри которой образован входной трубопровод 16, который выполнен вдоль оси А и может быть наполнен охлаждающей текучей средой. Входной трубопровод 16 сообщается с источником охлаждения текучей среды, которая не показана в области 17 входного отверстия. Между трубой 15 и прессом 14 образован выходной трубопровод 18, имеющий кольцевую форму, при этом выходной трубопровод 18 обеспечивает выход охлаждающей текучей среды из формующего узла 11 через выходную область 19. В показанном примере пресс 14 установлен в неподвижном положении на формующем узле 11.

Узел 12 пресса, кроме того, содержит пару подвижных частей 20, подходящих для придания формы горловины 4 заготовки 1. Подвижные части 20 могут быть перемещены приводящим средством, которое не показано, между контактирующим положением, показанным на Фиг.3, и неконтактирующим положением, показанным на Фиг.14. В контактирующем положении подвижные части 20 находятся во взаимном контакте и ограничивают сложную формующую поверхность 23, которая обеспечивает формирование резьбовой части 5, круглой кромки 6 и кольца 7. Эти области заготовки 1 определяют части поднутрения, которые могут быть удалены из формующего узла 11 путем перемещения подвижных частей 20 друг от друга, как это происходит в неконтактирующем положении.

В варианте выполнения, которое не показано, формующий узел 11 может содержать больше чем две подвижные части 20.

Каждая подвижная часть 20 ограничена поперек оси формования нижней поверхностью 24 и верхней поверхностью 25. Внутри каждой подвижной части 20 выполнена ступенька, расположенная выше сложной формующей поверхности 23, причем эта ступенька ограничена поперечной поверхностью 26, которая проходит поперек оси А, и направляющей поверхностью 27, которая выполнена по существу вдоль оси А. На каждой подвижной части 20 возможно сформировать по существу первую коническую поверхность 28 сцепления, которая сбоку ограничивает подвижную часть 20 вблизи нижней поверхности 24. Вторая поверхность 29 сцепления, которая также является по существу конической, выполнена снаружи каждой подвижной части 20 на более высоком уровне по сравнению с первой поверхностью 28 сцепления. Вторая поверхность 29 сцепления соединена с верхней поверхностью 25 цилиндрической частью 30. Цилиндрическая часть 30 может проходить вокруг всей подвижной части 20, то есть иметь угловую протяженность в 180 градусов, или же может быть заменена цилиндрическими сегментами, между которыми вставлены плоские поверхности. Последние получают путем удаления материала между одним цилиндрическим сегментом и другим, что позволяет начать отодвигать подвижные части друг от друга прежде, чем это бы случилось, если подвижные части 20 были бы ограничены цилиндрической частью 30 на 180 градусов.

Формующий узел 11 содержит упорную втулку 31, которая взаимодействует с подвижными частями 20 для поддержания в контактирующем положении подвижных частей 20 во взаимном контакте. Упорная втулка 31 проходит вокруг оси А. В нижней части упорной втулки 31 и внутри нее выполнена по существу коническая упорная поверхность 32, которая в контактирующем положении взаимодействует со второй поверхностью 29 сцепления. Внутренняя цилиндрическая часть 33, которая образована внутри упорной втулки 31 выше упорной поверхности 32 подходит для взаимодействия с цилиндрической частью 30 каждой подвижной части 20.

В упорной втулке 31 предусмотрено по меньшей мере одно отверстие 34, через которое может подаваться под давлением текучая среда, как будет подробно объяснено ниже.

Упорная втулка 31 выполнена с возможностью перемещения параллельно оси А внутри элемента 35 кожуха формующего узла 11. Находящаяся по давлением текучая среда, например сжатый воздух, содержится в нижней камере 36, образованной выше упорной втулки 31, и входит в нижнюю камеру 36 через трубопровод 37 подачи. Находящаяся под давлением текучая среда действует на втулку 31 путем выталкивания упорной втулки 31 наружу элемента 35 кожуха, а именно к подвижным частям 20.

Другими словами, находящаяся по давлением текучая среда оказывает на втулку 31 силу, параллельную оси А и направленную к узлу 13 матрицы.

На нижней части элемента 35 кожуха установлен стопор 38, который может взаимодействовать с передней поверхностью 39, гранича с приливом 40, который выполнен на упорной втулке 31. Таким образом, стопор 38 предотвращает, чтобы упорная втулка 31 выступала из элемента 35 кожуха больше, чем на заранее заданную величину.

Между упорной втулкой 31 и прессом 14 вставлено кольцевое формующее средство, причем указанное кольцевое формующее средство содержит подвижный элемент 41, имеющий трубчатую форму и окружающий пресс 14 вдоль оси А. Подвижный элемент 41 по существу коаксиален с прессом 14. Часть пресса 14, ограниченная наружной формующей поверхностью 21, выступает из элемента 41 и обращена к узлу 13 матрицы.

В нижнем конце подвижного элемента 41 образована кольцевая формующая поверхность 42, который лучше видна на Фиг.15, причем указанная кольцевая формующая поверхность 42 подходит для защелкивания краевой области 10 заготовки 1. Вблизи кольцевой формующей поверхности 42 подвижный элемент 41 ограничен дополнительной поперечной поверхностью 43, обращенной к поперечной поверхности 26 каждой подвижной части 20.

Параллельно оси А и вблизи нижнего конца подвижного элемента 41 подвижный элемент 41 ограничен снаружи наружной направляющей поверхностью 44, которая может взаимодействовать с направляющей поверхностью 27 каждой подвижной части 20. Подвижный элемент 41, с другой стороны, внутри ограничен внутренней направляющей поверхностью 45, которая может скользить вдоль пресса 14.

Выше наружной направляющей поверхности 44 подвижный элемент 41 содержит область с большим диаметром 46, которая ограничена поперечно оси А взаимодействующей поверхностью 47, которая может взаимодействовать с верхней поверхностью 25 каждой подвижной части 20.

Около нижнего конца подвижного элемента 41 выполнено большое количество сквозных отверстий 48, функция которых будет лучше объяснена ниже, причем указанные сквозные отверстия 48 выполнены поперек оси А.

Внутри подвижного элемента 41 выполнен дополнительный буртик 49, который может упираться в буртик 22, выполненный на прессе 14.

Трубчатый элемент 50 прикреплен к верхнему концу подвижного элемента 41, например, посредством резьбового соединения. Внутри трубчатого элемента 50 выполнен выступ 73, который может взаимодействовать с областью 74 буртика, выступающей из элемента 83, который неподвижен относительно пресса 14.

Трубчатый элемент 50 выполнен подвижным вдоль оси А, вместе с подвижным элементом 41, внутри чашечного элемента 84, который прикреплен к элементу 35 кожуха, например, винтами или посредством элемента 83, который закрепляет чашечный элемент 84 на элементе 85 кожуха, как показано на Фиг.2. Чашечный элемент 84 выполнен с расширенным нижним концом, который ограничен поперек оси А верхней примыкающей поверхностью 85. Между чашечным элементом 84 и элементом 35 кожуха может скользить элемент 86 втулки, который проходит вокруг оси А. Элемент 86 втулки внутри имеет нижнюю примыкающую поверхность 87, выполненную поперек оси А, при этом нижняя примыкающая поверхность 87 может взаимодействовать с верхней примыкающей поверхностью 85 чашечного элемента 84.

Между элементом 83, чашечным элементом 84 и трубчатым элементом 50 образована промежуточная камера 51, в которой содержится находящаяся еще под большим давлением текучая среда, например, сжатый воздух, при этом указанная находящаяся еще под большим давлением текучая среда действует на трубчатый элемент 50.

Находящаяся еще под большим давлением текучая среда может войти в промежуточную камеру 51 через входной трубопровод 52 и при более высоком давлении, чем давление указанной находящейся под давлением текучей среды, содержащейся в нижней камере 36. Указанная находящаяся по еще большим давлением текучая среда через трубчатый элемент 50 прикладывает к подвижному элементу 41 силу, которая направлена параллельно оси А, и эта сила старается вытолкнуть подвижный элемент 41 к узлу 13 матрицы.

Между чашечным элементом 84, элементом 35 кожуха и элементом 86 втулки образована верхняя камера 88, которая сообщается с входным трубопроводом 52. В показанном варианте выполнения верхняя камера 88 сообщается с промежуточной камерой 51, и обе они содержат находящуюся по еще большим давлением текучую среду, которая подается через входной трубопровод 52. В варианте выполнения, который не показан, в промежуточную камеру 51 и в верхнюю камеру 88 возможно ввести две различные текучие среды, имеющие отличающиеся друг от друга давления. Например, в верхнюю камеру 88 можно подать находящуюся под еще большим давлением текучую среду, которая имеет давление, большее, чем давление указанной находящейся по еще большим давлением текучей среды в промежуточной камере 51.

В любом случае, текучая среда, которая находится в верхней камере 88, представляет собой такую текучую среду, которая толкает элемент 86 втулки к узлу 13 матрицы.

Как показано на Фиг.4, узел 13 матрицы содержит шток 53, который выполнен с возможностью перемещения вдоль оси А посредством привода, который не показан. В верхнем конце штока 53 выполнено посадочное место 54, в котором размещена полость 55 матрицы, которая ограничена внутренней формующей поверхностью 63, которая подходит для наружного формования наружной поверхности 8 и поверхности 9 основания заготовки 1. Полость 55 матрицы ограничена снизу нижней стенкой 56, который удерживается на посадочном месте 54 с помощью поддерживающего средства 57. Последнее также поддерживает боковую стенку 58, имеющую по существу трубчатую форму, которая сбоку граничит с полостью 55 матрицы. Боковая стенка 58 ограничена в своей верхней части поверхностью 64, обращенной к нижней поверхности 24 каждой подвижной части 20. Как нижняя стенка 56, так и боковая стенка 58 выполнены из материала, который имеет малую толщину и является упругодеформируемым, например, из стали.

Внутри штока 53 выполнен охлаждающий трубопровод 59, который проходит вдоль оси А и сообщается с источником охлаждения текучей среды, который не показан. Охлаждающий трубопровод 59 ведет в посадочное место 54 вблизи нижней стенки 56 и сообщается с промежутком 60, выполненным снаружи боковой стенки 58. Последняя на ее наружной поверхности снабжена множеством охлаждающих ребер 61.

От промежутка 60 отходит множество возвратных трубопроводов 62, по которым охлаждающая текучая среда может выйти из узла 13 матрицы.

К верхнему концу штока 53 прикреплен кольцевой элемент 65, на котором задана дополнительная поверхность 66, которая при использовании расположена смежно с поверхностью 64 и выполнена на той же самой плоскости, что и последняя.

Вокруг дополнительной поверхности 66 расположена коническая поверхность 67, которая может взаимодействовать с первой поверхностью 28 сцепления каждой из подвижных частей 20.

По меньшей мере один проход 69 входит в полость 55 матрицы, причем этот проход 69 может быть в качестве альтернативы соединен с источником всасывания или с источником находящейся под давлением текучей среды.

Во время работы формующий узел 11 находится первоначально в открытом положении, показанном на Фиг.2, на котором узел 13 матрицы расположен на некотором расстоянии от узла 12 пресса. В этом положении доза 68 пластмассы в расплавленном / вязком состоянии вводится в полость 55 матрицы, посредством переносящего средства, которое не показано. Доза 68 имеет поперечное сечение, которое меньше, чем поперечное сечение полости 55 матрицы, и может иметь нижний конец, который имеет форму, чтобы в состоянии быть более легко введенным в полость 55 матрицы.

Подвижные части 20 поддерживаются в положении контакта упорной втулкой 31. Последняя первоначально выталкивается к узлу 13 матрицы, находящейся под давлением текучей средой, содержащейся в нижней камере 36.

Также подвижный элемент 41 и элемент 86 втулки выталкиваются к узлу 13 матрицы, находящейся еще под большим давлением, текучей средой, содержащейся, соответственно, в промежуточной камере 51 и в верхней камере 88. В частности, в открытом положении, показанном на Фиг.2, нижняя примыкающая поверхность 87 элемента 86 втулки находится в контакте с верхней примыкающей поверхностью 85 чашечного элемента 84, посредством эффекта тяги, оказываемого находящейся еще под большим давлением текучей средой, содержащейся в верхней камере 88.

Вслед за этим привод перемещает шток 53 и вместе с ним полость 55 матрицы к узлу 12 пресса. Верхний конец дозы 68 входит, таким образом, в контакт с нижним концом пресса 14, как показано на Фиг.5.

В положениях, показанных на Фиг.2 и 5, проход 69 может быть соединен с источником всасывания таким образом, чтобы устранить воздух, который захвачен между дозой 68 и внутренней формующей поверхностью 63 полости 55 матрицы.

В то время как привод продолжает перемещать полость 55 матрицы к узлу 12 пресса, пресс 14 начинает крушить дозу 68, деформируя дозу 68 и перераспределяя последнюю во внутренней части полости 55 матрицы. В частности, пластмасса, на которую давит пресс 14, расширяется и полностью занимает часть полости 55 матрицы, расположенной ниже пресса 14. Доза 68 начинает, таким образом, принимать форму внутренней формующей поверхности 63 полости 55 матрицы, как показано на Фиг.6.

Вслед за этим узел 13 матрицы входит в контакт с узлом 12 пресса, как показано на Фиг.7. Поверхность 64 боковой стенки 58 и еще одна поверхность 66 кольцевого элемента 65 взаимодействуют с нижними поверхностями 24 подвижных частей 20 вдоль плоскости Р взаимодействия. В частности, поверхность 64 и дополнительная поверхность 66 могут находиться в контакте с нижними поверхностями 24, или же нижние поверхности 24 могут быть помещены на очень коротком расстоянии от поверхности 64 и от дополнительной поверхности 66 так, чтобы пластмасса не могла протекать между нижними поверхностями 24, поверхностью 64 и дополнительной поверхностью 66.

В этом положении коническая поверхность 67 кольцевого элемента 65 входит в сопряженное по форме взаимодействие с первой сцепляющей поверхностью 28 каждой подвижной части 20.

Пластмасса, содержащаяся в полости 55 матрицы, когда на нее давит пресс 14, начинает подниматься к подвижным частям 20, оставаясь ниже плоскости Р взаимодействия. Однако, даже если бы пластмасса во время этого этапа протекает к более высокому уровню плоскости Р взаимодействия, то пластмасса не может проникнуть сквозь промежуток, ограниченный поверхностью 64 и подвижными частями 20, поскольку последние поддерживаются сильно прижатыми к узлу 13 матрицы посредством находящейся под давлением текучей среды, содержащейся в нижней камере 36.

После достижения положения, показанного на Фиг.7, привод перемещает вверх не только узел 13 матрицы, но также с ней подвижные части 20 и упорную втулку 31, которые перемещаются нераздельно вместе с кольцевым элементом 65. На этом этапе подвижный элемент 41 все еще неподвижен, пока направляющая поверхность 27 подвижных частей 20 скользит вдоль наружной направляющей поверхности 44 подвижного элемента 41. Находящаяся по давлением текучая среда, содержащаяся в нижней камере 36, таким образом, сжата, при этом эта находящаяся по давлением текучая среда работает как газовая пружина, противодействуя упорной втулке 31, пока последняя поднимается в элементе 35 кожуха.

В положении, изображенном на Фиг.8, верхние поверхности 25 подвижных частей 20, которые выталкиваются приводом, перемещаются, чтобы вплотную подойти к взаимодействующей поверхности 47 подвижного элемента 41. Одновременно, поперечные поверхности 26 подвижных частей 20 размещаются в контакте с дополнительной поперечной поверхностью 43 подвижного элемента 41, или же на расстоянии от дополнительной поперечной поверхности 43, которое достаточно мало для пластмассы, чтобы та была не в состоянии протечь между поперечными поверхностями 26 и дополнительной поперечной поверхностью 43. Таким образом, формующая камера 70, в которой может быть отформована заготовка 1, ограничена узлом 12 пресса и узлом 13 матрицы. В частности, формующая камера 70 ограничена внутренней формующей поверхностью 63 полости 55 матрицы, сложными формующими поверхностями 23 подвижных частей 20, кольцевой формующей поверхностью 42 подвижного элемента 41 и наружной формующей поверхностью 21 пресса 14. В положении, показанном на Фиг.8, формующая камера 70, будучи уже закрытой, еще не имеет формы, соответствующей определенной форме заготовки 1, поскольку пресс 14 и полость 55 матрицы еще не достигли своего окончательного относительного расположения.

В этом положении находящаяся под еще большим давлением текучая среда, содержащаяся в промежуточной камере 51, с силой толкает подвижный элемент 41 по направлению к подвижным частям 20. Пластмассы, таким образом, не в состоянии протекать через промежуток, ограниченный между поперечными поверхностями 26 и дополнительной поперечной поверхностью 43, даже если пластмассы, в отличие от того, что изображено на Фиг.8, уже достигли подвижного элемента 41. Другими словами, подвижный элемент 41 действует в качестве закрывающего средства, которое закрывает путь выше формующей камеры 70, пока пластмасса полностью не заполнит формующую камеру 70.

После достижения положения, показанного на Фиг.8, привод продолжает перемещать полость 55 матрицы вверх, вместе с кольцевым элементом 65, подвижными частями 20, упорной втулкой 31 и подвижным элементом 41. Находящаяся под еще большим давлением текучая среда, содержащаяся в промежуточной камере 51 и действующая в качестве газовой пружины, которая оказывает противодействие подвижному элементу 41, таким образом, сжата.

В этот момент упорная втулка 31 благодаря перемещению вместе с узлом 13 матрицы выталкивает наверх элемент 86 втулки, который сжимает находящуюся под еще большим давлением текучую среду, содержащуюся в верхней камере 88. Подвижный элемент 41, который в этот момент перемещается вместе с упорной втулкой 31, может переместиться вверх также только после преодоления противостоящей силы, которая приложена находящейся под еще большим давлением текучей средой, содержащейся в верхней камере 88, при этом указанная находящаяся под еще большим давлением текучая среда действует как газовая пружина.

Вследствие противодействия, оказываемого находящейся под еще большим давлением текучей средой, содержащейся в промежуточной камере 51 и в верхней камере 88, также возможно, в случае необходимости, уменьшить скорость передвижения привода, который перемещает узел 13 матрицы и, следовательно, заполняет более медленно те области формующей камеры 70, которые формируют горловину 4. Это может иметь позитивные стороны, поскольку горловина 4 является самой критической заполняемой частью заготовки 1, потому что горловина 4 имеет более сложную геометрическую форму, чем другие области заготовки 1, и потому что пластмасса заполняет области формующей камеры 70, когда необходимо сформировать горловину 4, когда пластмасса уже частично охладилась и ее вязкость снизилась.

Нужно отметить, что уменьшение скорости передвижения привода в определенных пределах, посредством противодействия, которое осуществляется подвижным элементом 41, на который действует находящаяся под еще большим давлением текучая среда, не испытывает конструктивные осложнения, которые возникли бы, если тот же самый эффект был бы достигнут с помощью системы регулирования скорости, которая находилась бы внутри привода.

Объем формующей камеры 70 непрерывно уменьшается по мере того, как пресс 14 утапливается внутрь полости 55 матрицы, пока пресс 14 не достигнет положения формования, показанного на Фиг.9, в котором формующая камера 70 имеет геометрию, по существу соответствующую геометрии заготовки 1.

Фиг.9 относится к формированию дозы 68 с массой, которая равна заданной минимальной величине. В этом случае дополнительный буртик 49, выполненный на подвижном элементе 41, примыкает к буртику 22 пресса 14. Другими словами, зазор G между буртиком 22 и дополнительным буртиком 49 стремится достичь нулевого значения, также принимая во внимание, что плотность пластмассы изменяется непрерывно с изменением давления и температурой пластмассы. В этих условиях нижний конец пресса 14 расположен на расстоянии D от нижней стенки 56, причем расстояние D равно теоретическому значению St толщины поперечной стенки 3 заготовки 1. Теоретическая толщина St может, например, быть равной 2 мм.

Формующий узел 11 остается в положении формования, показанном на Фиг.9, в течение достаточно длительного интервала времени, чтобы заготовка 1 стабилизировалась и охладилась до температуры, при которой возможно выгружать заготовку 1, не повреждая ее. В начальные моменты этого интервала пластмасса, содержащаяся в формующей камере 70, упруго деформирует боковую стенку 58 и нижнюю стенку 56. После этого объем пластмассы уменьшается благодаря охлаждающему эффекту, при этом одновременно также и объем формующей камеры 70 уменьшается, поскольку боковая стенка 58 и нижняя стенка 56 принимают свою первоначальную форму, так как на них больше не нажимает пластмасса.

Если масса дозы 68 больше, чем заданное минимальное значение, несмотря на то, что она может быть обработана формующим узлом 11, возникает ситуация, изображенная на Фиг.10. Полость 55 матрицы, подвижные части 20, упорная втулка 31 и подвижный элемент 41 перемещаются вместе вверх, толкаемые приводом. Однако из-за давления, оказываемого пластмассой в формующей камере 70, дополнительный буртик 49 подвижного элемента 41 не приходит в соприкосновение с буртиком 22 пресса 14. Другими словами, между буртиком 22 и дополнительным буртиком 49 образуется промежуток G1, ширина которого больше нуля, например равна 0,2 мм. Таким образом, получаемая заготовка 1 имеет полный продольный размер, который не отличается от полученного в случае, показанном на Фиг.9, причем указанный полный продольный размер измеряется параллельно оси А. Однако толщина S поперечной стенки 3 заготовки 1 больше, чем теоретическое значение St, a более конкретно, она приблизительно равна теоретическому значению St, увеличенному на толщину G1 промежутка. В обсуждаемом примере толщина S может быть равна 2,2 мм.

Естественно, что даже в случае, показанном на Фиг.10, пластмасса, предназначенная для формирования заготовки 1, упруго деформирует боковую стенку 58 и нижнюю стенку 56 полости 55 матрицы, причем боковая стенка 58 и нижняя стенка 56 полости 55 матрицы принимают первоначальную форму, когда пластмасса сжимается при охлаждении.

Заготовку 1 внутри формующего узла 11 охлаждают так, как будет объяснено ниже в отношении Фиг.9.

Охлаждающая жидкость, например вода, входит во входной трубопровод 16 через входную область 17 и перемещается в нижний конец пресса 14, чтобы охладить часть наружной формующей поверхности 21, которая формирует поперечную стенку 3 заготовки 1. После этого охлаждающаяся жидкость поднимается в прессе 14 через выходной трубопровод 18, охлаждая дальнейшую часть наружной формующей поверхности 21, которая формирует полый корпус 2 заготовки 1. После осуществления внутреннего охлаждения заготовки 1 охлаждающаяся жидкость может покинуть пресс 14 через выходную зону 19.

Одновременно дополнительная охлаждающая жидкость, например вода, снижает температуру полости 55 матрицы, поступая в шток 53 через охлаждающий трубопровод 59. Отсюда дополнительная охлаждающая жидкость делает круг по нижней стенке 56 и, впоследствии, по боковой стенке 58 и, вследствие эффективного теплообмена с охлаждающими ребрами 61, охлаждает заготовки 1 снаружи. Дополнительная охлаждающая жидкость отводится от полости 55 матрицы через возвратные трубопроводы 62.

Горловина 4 заготовки 1 охлаждается контуром охлаждения, который не показан, включенным в подвижные части 20.

Следует отметить, что прежде, чем достигнуть положения формования, показанного на Фиг.9, возможные остаточные количества воздуха в формующей камере 70 могут быть откачены как через первую граничную область 76 между подвижным элементом 41 и прессом 14, так и через вторую граничную область 77 между подвижным элементом 41 и подвижными частями 20, как показано на Фиг.15. Таким образом, предусмотрено два пути, через которые воздух может быть эффективно удален из формующей камеры 70.

Когда заготовка 1 стабилизирована и охлаждена до температуры, при которой заготовка 1 может быть выгружена без существенного риска повреждения, формующий узел 11 открывают, чтобы обеспечить удаление заготовки 1, которая только что была сформирована. Как показано на Фиг.11, газ под давлением, например, сжатый воздух, можно подать в полость 55 матрицы через проход 69 так, что заготовка 1 более легко отделяется от внутренней формующей поверхности 63.

Точно так же возможно подать находящейся под еще большим давлением газ, например, сжатый воздух, через отверстие 34, чтобы способствовать легкому отделению заготовки 1 от подвижного элемента 41, от подвижных частей 20 и от пресса 14. Как показано на Фиг.15, на взаимодействующей поверхности 47 подвижного элемента 41 выполнено множество канавок 71, тогда как на наружной направляющей поверхности 44 выполнено множество каналов 72. Когда подвижный элемент 41 находится в контакте с подвижными частями 20, сжатый воздух, входящий из отверстия 34, течет через канавки 71 и достигает каналов 72. Отсюда часть сжатого воздуха проходит к прессу 14 через сквозные отверстия 48, чтобы отделить заготовку 1 от наружной формующей поверхности 21. С другой стороны, другая часть сжатого воздуха проходит все каналы 72, чтобы дойти до кольцевой формующей поверхности 42 и сложной формующей поверхности 23.

Канавки 71 и каналы 72 не только обеспечивают доставку сжатого воздуха в формующую камеру 70, но также и способствуют удалению возможного количества воздуха, который первоначально присутствовал в формующей камере 70, как уже было описано ранее. Как канавки 71, так и каналы 72 имеют ограниченную глубину порядка нескольких десятых миллиметра, чтобы удалять возможные количества остаточного воздуха, присутствующего в формующей камере 70, не вызывая перегрев пластмассы.

Пока сжатый воздух подается в формующую камеру 70, привод перемещается вниз по штоку 53, связанному с полостью 55 матрицы, перемещая полость 55 матрицы от узла 12 пресса, как показано на Фиг.11. Находящаяся под еще большим давлением текучая среда, содержащаяся в верхней камере 88 и в промежуточной камере 51, двигает подвижный элемент 41 к узлу 13 матрицы, вызывая опускание подвижного элемента 41 в элементе 35 кожуха, пока выступ 73 не упрется в область 74 буртика элемента 83. В этом месте подвижный элемент 41 останавливается. Упорная втулка 31, на которую также воздействует находящаяся под давлением текучая среда, содержащаяся в нижней камере 36, перемещается вместе как единое целое с подвижным элементом 41, таща за собой подвижные части 20. Последние все еще находятся в положении контакта, пока вторые поверхности 29 сцепления взаимодействуют с упорной поверхностью 32.

Во время этого этапа заготовка 1 связана с подвижными частями 20, потому что резьбовая часть 5, круглый прилив 6 и кольцо 7 захвачены сложной формующей поверхностью 23. При перемещении к узлу 13 матрицы подвижные части 20, таким образом, отделяют заготовку 1 от пресса 14. Далее, отделение заготовки 1 от пресса 14 осуществляется легче подвижным элементом 41, кольцевая формующая поверхность 42 которого нажимает на краевую область 10 заготовки 1. Подвижный элемент 41, который протолкнут находящейся под еще большим давлением текучей средой, содержащейся в верхней камере 88 и в промежуточной камере 51, действует, таким образом, как извлекающее средство, которое удаляет заготовку 1 из пресса 14 и предотвращает деформацию краевой области 10, особенно в первый момент, когда заготовка 1 начинает отделяться от пресса 14. В этот момент сила, которая должна быть приложена к заготовке 1, чтобы удалить ее из пресса 14, максимальна.

Находящаяся по давлением текучая среда, содержащаяся в нижней камере 36, дальше толкает упорную втулку 31 к узлу 13 матрицы. Как показано на Фиг.12, упорная втулка 31, таким образом, отходит от подвижного элемента 41, который удерживается неподвижной областью 74 буртика. Подвижные части 20, которые поддерживаются во взаимном контакте упорной поверхностью 32, перемещаются вместе с упорной втулкой 31 и продолжают удалять заготовку 1 из пресса 14. Нужно отметить, что во время этого этапа заготовка 1, которая уже отделилась от наружной формующей поверхности 21, может быть отодвинута от пресса 14 с помощью относительно низкой извлекающей силы, что может быть осуществлено только находящейся под давлением текучей средой, содержащейся в нижней камере 36.

Как видно из Фиг.12, упорная втулка 31 останавливается, когда ее передняя поверхность 39 упирается в стопор 38.

После этого, как показано на Фиг.13, приводное средство, которое не показано, содержащее, например, кулачок или линейное устройство приведения в действие, перемещает подвижные части 20 от упорной втулки 31, расцепляя вторые поверхности 29 сцепления и упорную поверхность 32. Захватывающее устройство 75 подходит к заготовке 1, чтобы ее захватить, как только она освободилась от подвижных частей 20.

Как показано на Фиг.14, подвижные части 20 затем отодвигаются друг от друга через устройства, которые не показаны, и освобождают заготовку 1, которая забирается захватывающим устройством 75 и передается к выходу устройства.

Последовательность описанных выше операций может теперь быть повторена, чтобы отформовать новую заготовку.

С этой целью приводное средство снова помещает подвижные части 20 в положение контакта и перемещает подвижные части 20 к упорной втулке 31. Пока подвижные части 20 проникают в упорную втулку 31, наружная направляющая поверхность 44 подвижных частей 20 направляется внутренней направляющей поверхностью 45 упорной втулки 31. Возможные аномальные контакты между подвижными частями 20 и упорной втулкой 31, например, благодаря несоосности или ошибкам при установке или размерным ошибкам, имеют место между наружным углом 78 подвижного элемента 41, показанного на Фиг.13, и внутренним углом 79 каждой подвижной части 20 и, впоследствии, между наружной направляющей поверхностью 44 и внутренней направляющей поверхностью 45. Эти аномальные контакты, даже если они случаются на высоких относительных скоростях подвижного элемента 41 и подвижных частей 20, имеют место между частями формующего узла 11, которые не образуют дефектов на заготовке 1, поскольку как наружный угол 78, так и внутренний угол 79 находятся снаружи формующей камеры 70.

На Фиг.16 показан альтернативный вариант выполнения, который отличается от варианта выполнения, изображенного на Фиг.2-15, так как каждый формующий узел 11 снабжен измерительным средством 89 для выполнения контроля качества заготовок 1. Измерительное средство 89 содержит датчик 90, например, индуктивного типа, который установлен на опоре 91 рядом с узлом 12 пресса. Опора 91 закреплена относительно карусели, на которой установлены формующие узлы 11.

Измерительное средство 89 дополнительно содержит опорную скобку 92, прикрепленную к части формующего узла 11, которая выполнена с возможностью перемещения вдоль оси А. В примере, показанном на Фиг.16, опорная скобка 92 имеет Г-образную форму поперечного сечения и прикреплена к упорной втулке 31. Опорная скобка 92 обращена к датчику 90 так, чтобы последний мог определить расстояние X, которое отделяет датчик 90 стопорной скобки 92 в предустановленном положении формующего узла 11, например, в положении формования. Расстояние Х связано с массой перерабатываемой дозы, потому что, как было объяснено ранее в отношении Фиг.10, если масса дозы больше, чем теоретическая масса, между подвижным элементом 41 и прессом 14 образован промежуток G1 шириной больше нуля. Следовательно, если масса дозы больше, чем теоретическая масса, упорная втулка 31, которая перемещается вместе с подвижным элементом 41 около положения формования, останавливается в более низком положении, чем произошло бы, если бы масса дозы была равна теоретическому значению. Расстояние X, определенное датчиком 91, поэтому больше, чем определенное для доз с массой, равной теоретическому значению. Ширина промежутка G1 и расстояние Х тем больше, чем больше масса перерабатываемой дозы.

Из вышесказанного ясно, что, измеряя расстояние Х в положении формования, можно получить информацию относительно массы перерабатываемой дозы в формующем узле 11. В частности, если значение измеренного расстояния Х находится в пределах заданного интервала, можно заключить, что масса дозы обеспечит получение заготовки хорошего качества. Если, с другой стороны, измеренное расстояние Х находится вне заданного интервала, то заготовка приемлемого качества не может быть получена из соответствующей дозы. В последнем случае возможны две ситуации. Если масса дозы немного отличается от теоретического значения, то нет необходимости останавливать устройство, при этом соответствующая заготовка может быть отформована, как и другие заготовки, а затем впоследствии отбракована. Поступая таким образом, благодаря измерительному средству 89, возможно отбраковать очень простым образом заготовки, полученные из доз, которые только немного больше, чем теоретические, которые имеют выпрессовки, которые легко не видны, которые могут быть обнаружены только с помощью сложных систем видения.

Если, с другой стороны, масса пластмассы, введенной в полость 55 матрицы, сильно отличается от теоретического значения, например, потому что две дозы были помещены в полость 55 матрицы по ошибке, то устройство останавливается незамедлительно, чтобы избежать еще больших неприятностей.

Если в массе дозы обнаружены повторяющиеся дефекты, то выполненные датчиком 90 измерения могут использоваться как обратная связь для управления системой, которая поставляет пластмассу и перемещает дозы к формующим узлам 11. Например, если дозы с массой большей, чем теоретическое значение, неоднократно вводятся во все формующие узлы 11, то возможно вмешаться в работу экструдера, который экструдирует пластмассу, из которой отделяются дозы.

Измерительное средство 89 может также использоваться для проверки, была ли доза приемлемой или аномальной массы правильно введена в полость 55 матрицы. Например, доза может частично выйти из полости 55 матрицы из-за ошибок, которые случились при размещении дозы в узле 13 матрицы. В этом случае измерительное средство 89 определяет, что, прежде чем достигнуть положения формования, упорная втулка 31 перемещается с чрезмерной скоростью, поскольку полость 55 матрицы частично пуста, и пластмасса не формуется в полости 55 матрицы в той части хода привода, которая перемещает узел 13 матрицы. Если обнаружена ситуация такого типа, то можно остановить устройство, чтобы предотвратить появление технических дефектов из-за пластмассы, которая выходит из формы.

Измерительное средство 89 может также быть связано с частями формующего узла 11, причем указанные части выполнены с возможностью перемещения вдоль оси А и отличаются от упорной втулки 31. Например, опорная скобка 92 могла быть прикреплена непосредственно к приводу, который перемещает узел 13 матрицы.

На Фиг.17 показан другой альтернативный вариант выполнения, в котором части, общие с вариантом выполнения, показанном на Фиг.2-15, обозначены теми же самыми номерами позиций, что и используемые ранее, при этом снова не описаны. В варианте выполнения на Фиг.17 имеются по меньшей мере две подвижные части 120, которые включены в узел 13 матрицы, а не в узел 12 пресса, как было описано ранее. В открытом положении подвижные части 120 помещены в контакт друг с другом и покоятся на кольцевом элементе 65, чтобы добавить к полости 55 матрицы дополнительный объем 80, который ограничен сложной формующей поверхностью 23.

Это расположение особенно подходит для выполнения операций с дозами, имеющими значительную массу по сравнению с массой, которая может быть размещена в одной полости 55 матрицы, ограниченной внутренней формующей поверхностью 63. Если подвижные части включены в узел 12 пресса, то эти дозы могут вызвать дефекты, преждевременно выходя из полости 55 матрицы, когда пресс 14 начинает крушить пластмассу.

Если, с другой стороны, как показано на Фиг.17, подвижные части 120 расположены непосредственно над полостью 55 матрицы, доза 68, сдавленная прессом 14, может выйти из полости 55 без создания дефектов, поскольку доза 68 продолжает оставаться в дополнительном объеме 80.

Нужно отметить, что для того, чтобы облегчить введение дозы 68 в полость 55, между подвижными частями 20 может быть временно размещено устройство ввода, имеющее, например, форму воронки 81, и действующее как желоб для дозы 68. Воронка 81 может быть центрирована на направляющей поверхности 27, чтобы быть точно расположенной относительно подвижных частей 120 и предотвратить удар дозы 68 в поперечную поверхность 26.

Когда доза 68 вошла в полость 55 матрицы, воронка 81 отодвигается от формующего узла 11, и привод перемещает узел 13 матрицы в узел 12 пресса, как показано на Фиг.17. Нажимной элемент 82, показанный пунктирной линией на Фиг.18, взаимодействует со второй поверхностью 29 сцепления каждой подвижной части 120, чтобы поддерживать подвижные части 120 в контакте друг с другом и прижимать подвижные части 120 к кольцевому элементу 65. Таким образом, предотвращается проникновение пластмассы, поднимающейся из полости 55 матрицы к дополнительному объему 80, между кольцевым элементом 65 и подвижными частями 120.

Наконец, следует отметить, что наличие подвижного элемента 41 в узле 12 пресса позволяет использовать особенно простую конструкцию узла 13 матрицы, которая по существу лишена взаимно движущихся частей.

Устройство содержит узел пресса и узел матрицы, которые расположены напротив друг друга и выполнены с возможностью закрытия для формирования формующей камеры, в которой объект может быть отформован методом прессования из дозы пластмассы, пресс, включенный в указанный узел пресса, и две части, которые выполнены с возможностью взаимного перемещения для формования части указанного объекта, выполненной с поднутрениями. Указанный узел пресса содержит кольцевое формующее средство для формования краевой зоны указанного объекта, при этом указанное кольцевое формующее средство и указанный пресс выполнены с возможностью взаимного перемещения, пока указанная доза заполняет указанную формующую камеру. Технический результат при использовании заявленного изобретения позволяет уменьшить нежелательные утечки пластмассы из формы, используя при этом более простую конструкцию. 25 з.п. ф-лы, 18 ил.

1. Устройство для формования заготовок для контейнеров методом прессования, содержащее узел (12) пресса и узел (13) матрицы, которые расположены напротив друг друга и выполнены с возможностью закрытия для формирования формующей камеры (70), в которой заготовка (1) может быть отформована прессованием из дозы (68) пластмассы, причем в указанный узел (12) пресса включен пресс (14), при этом указанное устройство дополнительно содержит две части (20), которые выполнены с возможностью взаимного перемещения для формования патрубка (4) указанной заготовки (1), выполненного с поднутрениями, отличающееся тем, что указанный узел (12) пресса содержит кольцевое формующее средство (41) для формования кольцевой краевой зоны (10) указанной заготовки (1), причем указанное кольцевое формующее средство (41) и указанный пресс (14) выполнены с возможностью взаимного перемещения, пока указанная доза (68) заполняет указанную формующую камеру (70), с обеспечением постепенного уменьшения объема указанной формующей камеры (70) до тех пор, пока указанная заготовка (1) полностью не отформована.

2. Устройство по п.1, в котором указанное кольцевое формующее средство (41) окружает указанный пресс (14).

3. Устройство по п.1, в котором указанное кольцевое формующее средство (41) расположено, по существу, коаксиально с указанным прессом (14).

4. Устройство по п.1, в котором указанное кольцевое формующее средство (41) имеет трубчатую форму и открыто на концах.

5. Устройство по п.1, в котором указанный пресс (14) содержит область, ограниченную формующей поверхностью (21), расположенной с возможностью формования внутренней поверхности указанного объекта (1), причем указанная область проходит от указанных кольцевых формующих средств (41) к указанному узлу (13) матрицы.

6. Устройство по п.1, в котором указанный пресс (14) содержит буртик (22), в который в положении конца хода указанного кольцевого формующего средства (41) может упираться дополнительный буртик (49) указанного кольцевого формующего средства (41).

7. Устройство по п.1, в котором указанное кольцевое формующее средство (41) выполнено с возможностью перемещения относительно указанного пресса (14) вследствие силы, оказываемой указанным узлом (13) матрицы.

8. Устройство по п.1, дополнительно содержащее первые упругие средства, действующие на указанное кольцевое формующее средство (41) для его проталкивания к указанному узлу (13) матрицы.

9. Устройство по п.8, в котором указанные первые упругие средства содержат первую камеру (51), в которой содержится первая находящаяся под давлением текучая среда, которая действует как газовая пружина.

10. Устройство по п.8, дополнительно содержащее вторые упругие средства (88), действующие на указанное кольцевое формующее средство (41) через вставленный элемент (86) для проталкивания указанного кольцевого формующего средства (41) к указанному узлу (13) матрицы.

11. Устройство по п.10, в котором указанные первые упругие средства содержат первую камеру (51), в которой содержится первая находящаяся под давлением текучая среда, которая действует как газовая пружина, при этом указанные вторые упругие средства содержат вторую камеру (88), содержащую вторую находящуюся под давлением текучую среду, которая действует как газовая пружина.

12. Устройство по п.11, в котором указанная вторая камера (88) сообщается с указанной первой камерой (51).

13. Устройство по п.11, дополнительно содержащее третьи упругие средства (36), действующие на упорную втулку (31), выполненную с возможностью удержания указанных подвижных частей (20) в контакте друг с другом, для проталкивания указанной упорной втулки (31) к указанному узлу (13) матрицы.

14. Устройство по п.13, в котором указанные третьи упругие средства содержат третью камеру (36), содержащую третью находящуюся под давлением текучую среду, давление которой ниже давления первой текучей среды, причем указанная третья находящаяся под давлением текучая среда действует как газовая пружина.

15. Устройство по п.1, содержащее измерительное средство (89) для определения положения устройства приведения в действие, выполненного с возможностью перемещения указанного узла (13) матрицы относительно указанного пресса (14).

16. Устройство по п.15, содержащее упорную втулку (31), выполненную с возможностью удержания указанных подвижных частей (20) в контакте друг с другом, при этом указанное измерительное средство (89) выполнено с возможностью определения положения указанной упорной втулки (31), причем указанная упорная втулка (31) выполнена с возможностью перемещения указанным устройством приведения в действие по меньшей мере на части ее хода.

17. Устройство по п.16, в котором указанное измерительное средство (89) содержит индуктивный датчик (90), выполненный с возможностью определения положения опорного элемента (92), прикрепленного к указанной упорной втулке (31).

18. Устройство по п.1, в котором указанное кольцевое формующее средство (41) вставлено между указанным прессом (14) и указанными подвижными частями (20).

19. Устройство по п.18, в котором между указанным кольцевым формующим средством (41) и указанными подвижными частями (20) ограничена первая граничная область (76), а между указанным кольцевым формующим средством (41) и указанным прессом (14) ограничена вторая граничная область (77), при этом указанная первая граничная область (76) и указанная вторая граничная область (77) выполнены с возможностью удаления воздуха из формующей камеры (70).

20. Устройство по п.19, в котором указанная первая граничная область (76) и указанная вторая граничная область (77) сообщаются с источником находящегося под давлением газа для отделения указанной заготовки (1) от указанного пресса (14).

21. Устройство по п.1, в котором указанные подвижные части (20) поддерживаются указанным узлом (12) пресса.

22. Устройство по п.1, в котором указанные подвижные части (20) поддерживаются указанным узлом (13) матрицы.

23. Устройство по п.1, в котором указанный узел (13) матрицы содержит матрицу, имеющую полость (55), в которой может быть отформована наружная часть указанной заготовки (1).

24. Устройство по п.23, в котором указанные подвижные части (20) поддерживаются указанным узлом (13) матрицы, при этом устройство дополнительно содержит нажимное средство (82) для удержания указанных подвижных частей (20) в контакте с указанной матрицей, когда узел (12) пресса расположен на расстоянии от узла (13) матрицы.

25. Устройство по п.1, в котором указанный узел (12) пресса и указанный узел (13) матрицы включены в формующий узел (11), при этом указанное устройство содержит несколько формующих узлов (11), расположенных в периферийной области, выполненной с возможностью вращения карусели.

26. Устройство по п.1, в котором указанный пресс (14) расположен в неподвижном положении.

| US 2005158421 Al, 21.07.2005 | |||

| US 2004166193 Al, 26.08.2004 | |||

| Устройство для формования изделий из полимерных материалов | 1990 |

|

SU1821384A1 |

| US 2005225008 Al, 30.07.1989. | |||

Авторы

Даты

2011-10-20—Публикация

2007-06-08—Подача