Изобретение относится к способу формирования изделий из полимерных композиционных материалов центробежным способом и может быть использовано для изготовления подшипников скольжения.

Известен способ изготовления подшипника скольжения и устройство для его осуществления (патент РФ №207916, кл. B29C 41/04, 41/38, 25.04.1994), при котором формование полимерной композиции производят путем чередования периодов вращения формы с различной скоростью - сначала с высокой, а затем с низкой.

Недостатком этого способа является то, что равномерное распределение наполнителей по объему подшипника приводит к наличию наполнителей, увеличивающих коэффициент трения материала в антифрикционном слое подшипника, что приводит к повышенному износу антифрикционного покрытия и, как следствие, уменьшению ресурса подшипника.

Ближайшим аналогом является способ изготовления подшипника скольжения, при котором загружают полимерную композицию в виде связующего и антифрикционных наполнителей в металлическую втулку и осуществляют формование антифрикционного покрытия при вращении металлической втулки с образованием слоев наполнителей по толщине антифрикционного покрытия (патент РФ №2257297, кл. B29D 31/02, B29C 41/04, 09.03.2004).

При данном способе покрытие получается посредством ликвации и недостатком данного способа является его крайняя неэффективность при изготовлении подшипников скольжения с высокой степенью армирования изделия волокнистыми материалами вследствие того, что, хаотично переплетаясь при перемешивании, они образуют сложную сеть и в процессе ликвации препятствуют направленному разделению композиции на функциональные слои. Это приводит к уменьшению прочности конструкции подшипника в целом, увеличению износа антифрикционного слоя и уменьшению надежности и долговечности подшипника скольжения.

Технической задачей, на решение которой направлено предлагаемое изобретение, является повышение долговечности и надежности подшипника скольжения.

Решение поставленной задачи достигается посредством того, что загружают полимерную композицию в виде связующего и антифрикционных наполнителей в металлическую втулку и осуществляют формование антифрикционного покрытия при вращении металлической втулки с образованием слоев наполнителей по толщине антифрикционного покрытия, согласно способу изобретения подшипник формуют послойно и в зависимости от слоя в металлическую втулку, предварительно обработанную антиадгезионным составом, поочередно загружают полимерную композицию на основе эпоксидного связующего и наполнителей, требуемых для данного слоя, затем, выбрав режим формования, позволяющий равномерно распределить наполнитель по слою, формируют каждый слой подшипника. Кроме того, композицию каждого последующего слоя загружают в момент частичного отверждения предыдущего. Кроме того, изготавливаемый подшипник может иметь неограниченное число функциональных слоев и их конфигурация может быть различной.

Послойное формование подшипника в предварительно обработанной антиадгезионным составом металлической втулке путем поочередной загрузки полимерной композиции на основе эпоксидного связующего и наполнителей, требуемых для данного слоя, с последующим выбором режима формования, позволяющего равномерно распределить наполнители по слою, позволяет создать структуру с гарантированным распределением наполнителей по объему подшипника, что повышает долговечность и надежность подшипника в целом.

Загрузка каждого последующего слоя композиции в момент частичного отверждения предыдущего (когда вязкость композиции станет достаточной, чтобы удерживать форму слоя) обеспечивает дополнительное когезионное взаимодействие между слоями подшипника без использования дополнительных клеящих материалов.

Формование подшипника с неограниченным числом различных функциональных слоев и их различной конфигурацией повышает долговечность.

Сущность изобретения поясняется чертежами.

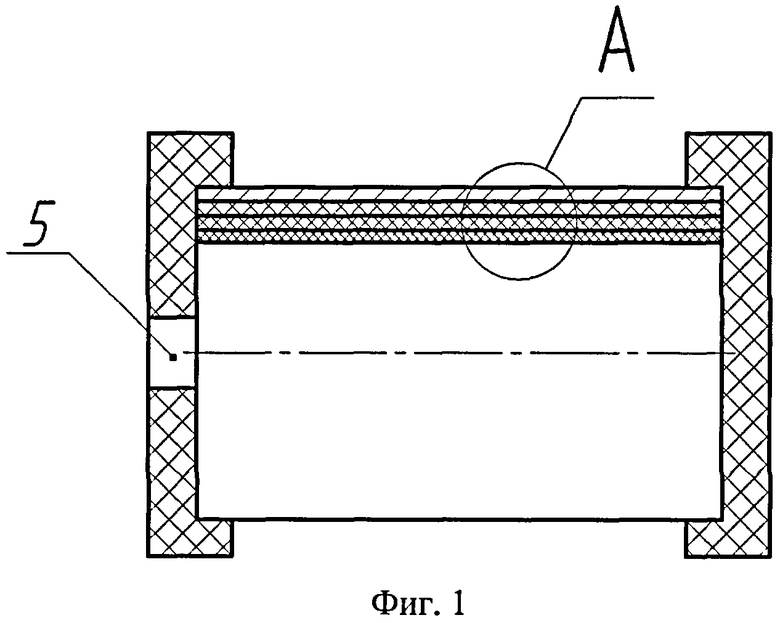

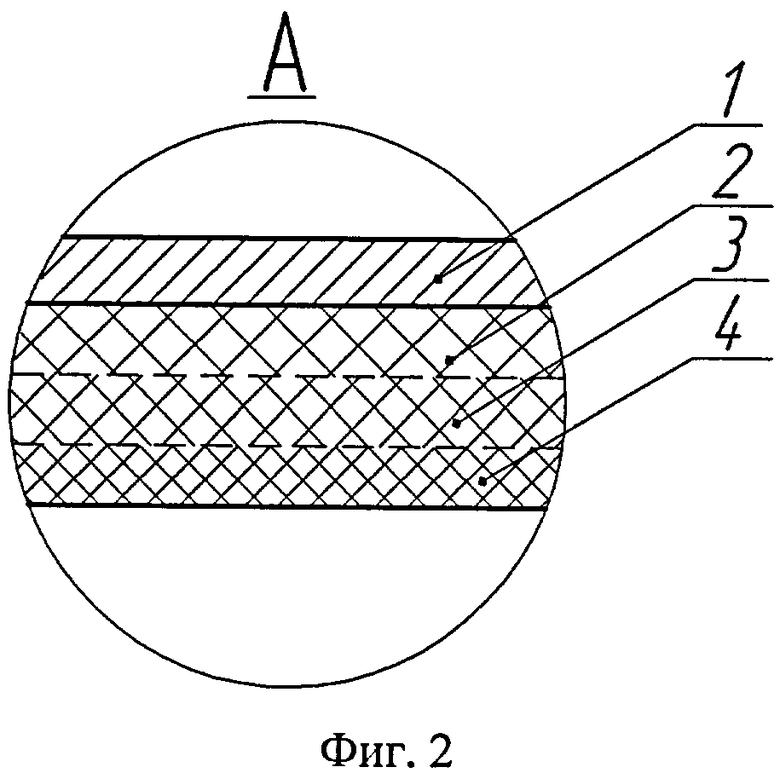

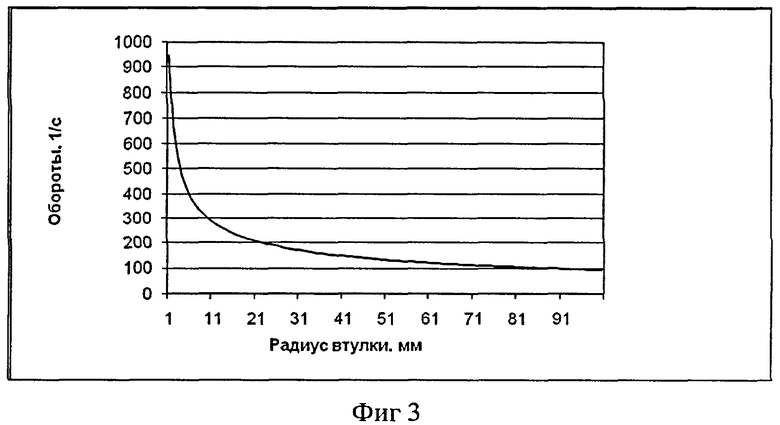

На фиг.1 приведен продольный разрез формы с готовым изделием; на фиг.2 - узел А; на фиг.1 - вид сформированного послойно подшипника скольжения; на фиг.3 приведена зависимость скорости формования от среднего диаметра слоя.

Пример реализации способа. Для осуществления предлагаемого способа изготовления подшипника скольжения, например, диаметром 50 мм его разбивают на функциональные слои и в зависимости от слоя в металлическую форму 1, предварительно обработанную антиадгезионным составом, загружают полимерную композицию на основе эпоксидного связующего (например, эпоксидной смолы YD-128) и отвердителя (например, полиэтиленполиамин), а также наполнители, соответствующие адгезионному слою 2. Рекомендуемый состав данного слоя приводится в таблице 1. Рекомендуемая толщина адгезионного слоя 2-0,5-1 мм. Форму приводят во вращение со скоростью 140-150 об/мин (фиг.3). Рекомендуемая температура формования для данного слоя составляет 40°С. Рекомендуемое время формования слоя с данным составом составляет 25 мин. После частичного отверждения адгезионного слоя, которое определяется по вязкости композиции известным способом, в металлическую форму 1 с адгезионным слоем 2 через отверстие 5 загружают композицию на основе эпоксидного связующего (например, эпоксидной смолы YD-128) и отвердителя (например, полиэтиленполиамин), а также наполнители, соответствующие демпфирующему слою 3. Рекомендуемый состав данного слоя приводится в таблице 1. Рекомендуемая толщина демпфирующего слоя 3-1-2 мм. Форму приводят во вращение со скоростью 130-140 об/мин (фиг.3). Рекомендуемая температура формования для данного слоя составляет 50°С. Рекомендуемое время формования слоя с данным составом составляет 28-30 мин. После частичного отверждения демпфирующего слоя, которое определяется по вязкости композиции известным способом, в металлическую форму 1 с адгезионным 2 и демпфирующими 3 слоями через отверстие 5 загружается композиция на основе эпоксидного связующего (например, эпоксидной смолы YD-128) и отвердителя (например, полиэтиленполиамин), а также наполнители, соответствующие антифрикционному слою 4. Рекомендуемый состав данного слоя приводится в таблице 1. Рекомендуемая толщина антифрикционного слоя 4-0,5-0,7 мм. Форму приводят во вращение со скоростью 120-130 об/мин (фиг.3). Рекомендуемая температура формования для данного слоя составляет 40°С. Рекомендуемое время формования слоя с данным составом составляет 20 мин. Если в формуемом слое используется другое эпоксидное связующее, то также пересчитывают температуру и время формования.

Таким образом формируют все последующие слои подшипника. Конечное изделие является цельнополимерным. Кроме того, благодаря тому, что композицию последующего слоя загружают в момент частичного отверждения предыдущего, не происходит расслоения подшипника на границе раздела слоев. Благодаря наличию антиадгезионного состава и сильно различающихся коэффициентов температурного расширения при остывании металлической формы происходит самопроизвольное отделение готового подшипника от формы, что облегчает извлечение подшипника.

Техническим результатом предлагаемого изобретения является увеличение долговечности и надежности работы подшипника, что достигается за счет того, что предлагаемый способ с высокой точностью позволяет обеспечить наличие только требуемых наполнителей в каждом функциональном слое подшипника. Кроме того, благодаря эффекту неполного отверждения подшипник, разделенный на слои, фактически остается сплошным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2010 |

|

RU2444653C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2493448C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2004 |

|

RU2257297C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2207955C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2187431C1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2015 |

|

RU2592800C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2013 |

|

RU2541606C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ФОРМОВАНИЯ ТРУБ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2601602C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2014 |

|

RU2554137C1 |

Изобретение относится к способу формирования изделий из полимерных композиционных материалов центробежным способом и может быть использовано для изготовления подшипников скольжения. Технической задачей, на решение которой направлен способ по изобретению, является повышение долговечности и надежности подшипника скольжения. Загружают полимерную композицию в виде связующего и антифрикционных наполнителей в металлическую втулку и осуществляют формование антифрикционного покрытия при вращении металлической втулки с образованием слоев наполнителей по толщине антифрикционного покрытия. Подшипник формуют послойно и в зависимости от слоя в металлическую втулку, предварительно обработанную антиадгезионным составом, поочередно загружают полимерную композицию на основе эпоксидного связующего и наполнителей, требуемых для данного слоя. Затем, выбрав режим формования, позволяющий равномерно распределить наполнитель по слою, формируют каждый слой подшипника. Кроме того, композицию каждого последующего слоя загружают в момент частичного отверждения предыдущего. Изготавливаемый подшипник может иметь неограниченное число функциональных слоев и их конфигурация может быть различной. 2 з.п. ф-лы, 3 ил., 1 табл.

1. Способ изготовления подшипника скольжения, при котором загружают полимерную композицию в виде связующего и антифрикционных наполнителей в металлическую втулку и осуществляют формирование антифрикционного покрытия при вращении металлической втулки с образованием слоев наполнителей по толщине антифрикционного покрытия, отличающийся тем, что подшипник формуют послойно и в зависимости от слоя в металлическую втулку, предварительно обработанную антиадгезионным составом, поочередно загружают полимерную композицию на основе эпоксидного связующего и наполнителей, требуемых для данного слоя, затем, выбрав режим формования, позволяющий равномерно распределить наполнитель по слою, формируют каждый слой подшипника.

2. Способ по п.1, отличающийся тем, что композицию каждого последующего слоя загружают в момент частичного отверждения предыдущего.

3. Способ по п.2, отличающийся тем, что изготавливаемый подшипник может иметь неограниченное число функциональных слоев и их конфигурация может быть различной.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2207955C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2004 |

|

RU2257297C1 |

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2321782C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2187431C1 |

| US 5202076 A, 13.04.1993 | |||

| СПОСОБ ОЧИСТКИ МЕДИЦИНСКОГО ЭФИРА | 0 |

|

SU397504A1 |

Авторы

Даты

2011-06-20—Публикация

2009-04-28—Подача