Изобретение относится к технологии формования полимерных изделий центробежным способом и может быть использовано для изготовления подшипников скольжения.

Известен способ изготовления подшипника скольжения из полимерной композиции путем центробежного формования антифрикционного слоя на внутренней поверхности металлической втулки (Е.В. Зиновьев и др. Полимеры в узлах трения машин и приборов. -М.: Машиностроение, 1980, с. 40-41).

Однако при таком способе прочность сцепления антифрикционного слоя с поверхностью металлической втулки невысока, поэтому снижается надежность работы подшипника. Кроме того, способ не обеспечивает равномерность распределения компонентов композиции по толщине антифрикционного слоя.

Ближайшим аналогом является способ изготовления подшипника скольжения, при котором загружают полимерную композицию в виде связующего и наполнителя в металлическую втулку и осуществляют формование антифрикционого слоя при вращении металлической втулки в течение заданных периодов с различными скоростями (патент РФ 2072917, кл. В 29 С 41/04, 10.02.1997).

Недостатком известного способа является неравномерность распределения наполнителя на поверхности трения подшипника скольжения, которая зависит от качества перемешивания наполнителя и связующего перед загрузкой полимерной композиции в металлическую втулку. Кроме того, способ не позволяет регулировать плотность наполнителя в зоне трения. Это снижает антифрикционные свойства подшипника скольжения.

Технической задачей изобретения является повышение качества подшипника скольжения за счет равномерного распределения наполнителя в зоне трения в процессе формования антифрикционного слоя.

Решение указанной задачи достигается тем, что при осуществлении способа изготовления подшипника скольжения загружают полимерную композицию в виде связующего и наполнителя в металлическую втулку и осуществляют формование антифрикционного слоя при вращении металлической втулки в течение заданных периодов с различными скоростями, при этом при формовании производят отделение наполнителя от связующего за счет подбора определенной скорости вращения металлической втулки, а после отверждения полимерной композиции удаляют чистый слой связующего путем расточки. Кроме того, плотность получаемого слоя наполнителя регулируют за счет изменения скорости вращения металлической втулки. Кроме того, толщину получаемого слоя наполнителя регулируют за счет количества введенного наполнителя.

Отделение наполнителя от связующего за счет подбора определенной скорости вращения металлической втулки обеспечивает получение высоконаполненного антифрикционного слоя с равномерным распределением наполнителя в зоне трения, которая образуется после удаления отвержденного чистого слоя связующего путем расточки. Изменением скорости вращения металлической втулки достигается необходимая плотность полученного слоя наполнителя, что повышает несущую способность и износостойкость подшипника скольжения. Введение различного количества наполнителя позволяет создавать необходимую толщину износостойкого слоя в соответствии с требуемой долговечностью.

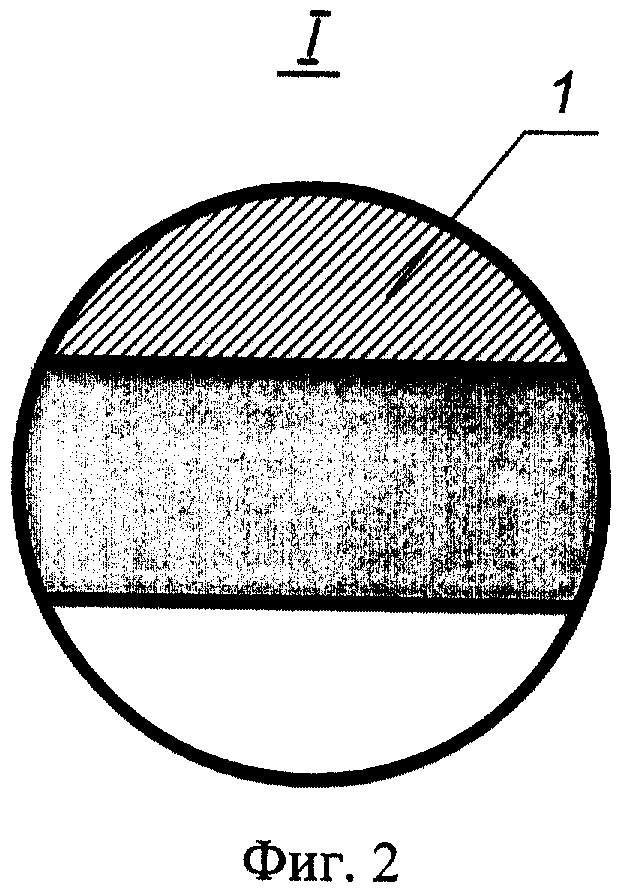

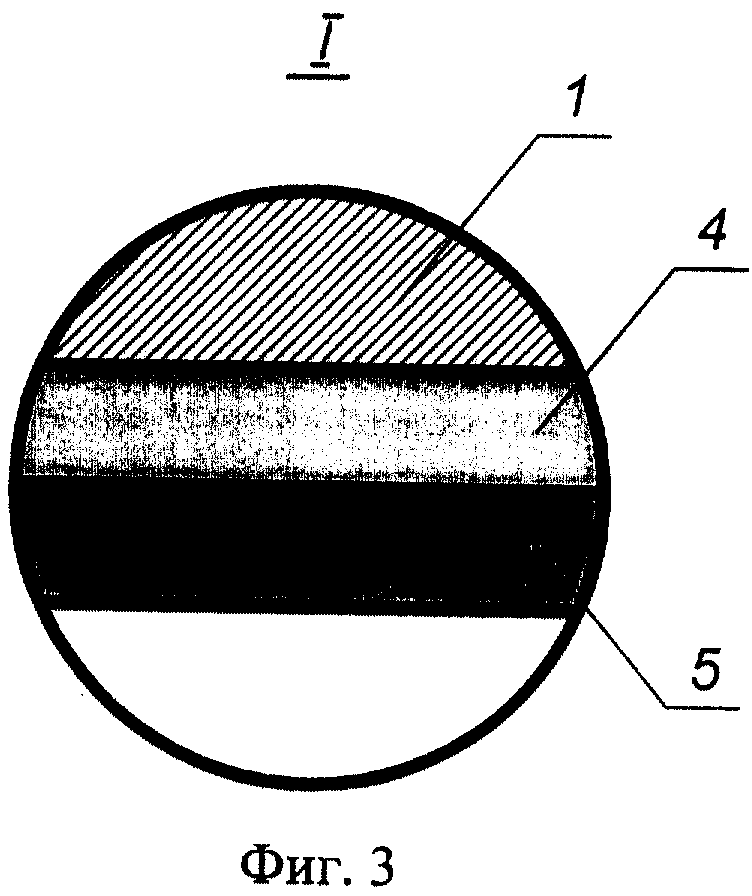

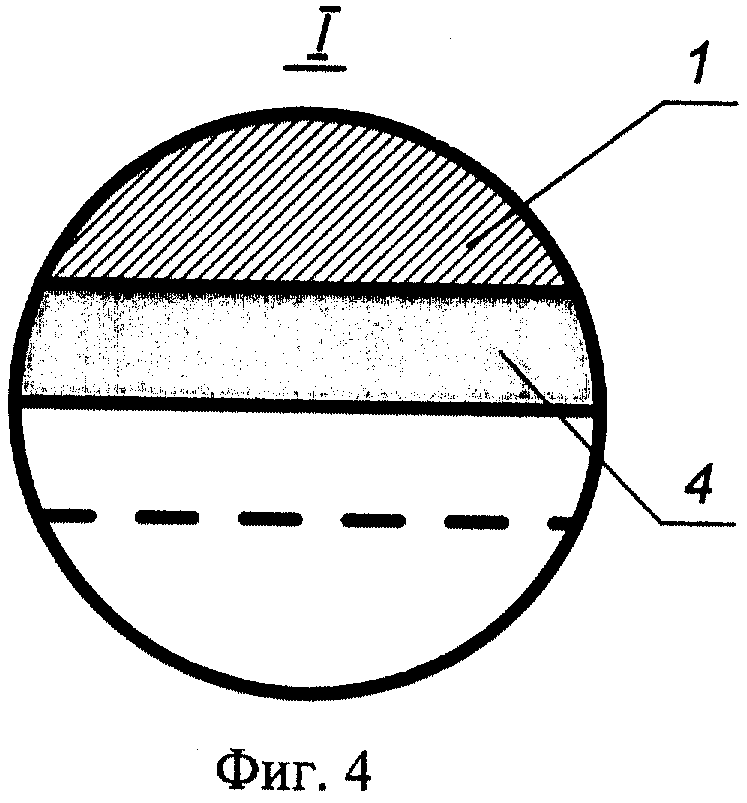

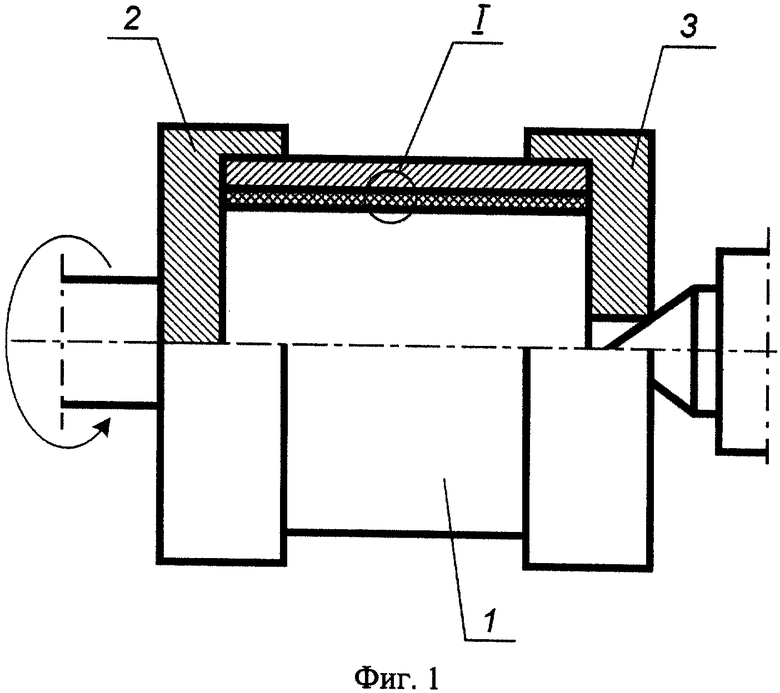

Сущность изобретения поясняется чертежами, где на фиг.1 приведена схема центробежного формования подшипника скольжения; yНа фиг.2 - узел I на фиг.1 - вид антифрикционного слоя перед началом отделения наполнителя от связующего; на фиг.3 - то же, после отделения наполнителя от связующего; на фиг.4 - то же, после расточки чистого слоя связующего.

Пример реализации способа изготовления подшипника скольжения.

В подготовленную металлическую втулку 1, вставленную в посадочную поверхность торцевой крышки 2 заливают предварительно смешанную полимерную композицию на основе связующего и наполнителя и закрывают второй торцевой крышкой 3. Собранное изделие устанавливают в центробежную установку. Затем приводят во вращение металлическую втулку 1. При плавном увеличении скорости вращения происходит распределение полимерной композиции по внутренней поверхности металлической втулки 1, удаление пор и пузырьков воздуха из слоя полимерной композиции. Затем устанавливают скорость вращения втулки 1, при которой происходит отделение наполнителя от связующего за счет процесса ликвации - расслоения компонентов смеси в зависимости от их удельного веса под действием центробежных сил (скорость вращения для разных композиций и габаритов металлической втулки 1 определяют опытным путем). При этом образуется слой наполнителя 4 с достаточной пропиткой связующим и слой чистого связующего 5, который после отверждения полимерной композиции удаляют путем расточки.

Способ может быть реализован как с двухкомпонентными, так и с многокомпонентными полимерными композициями. Для этого необходимо подбирать наполнители с одинаковым удельным весом, превышающим удельный вес связующего.

Для сокращения времени отверждения допустимо использовать нагрев металлической втулки 1 (до и во время формования антифрикционного слоя). При этом температурный режим устанавливают экспериментально и он не должен препятствовать процессу ликвации компонентов смеси.

Качество подшипника скольжения оценивают по шлифу на его торце с использованием оптических приборов. Плотность и твердость определяют на контрольных образцах отвержденной полимерной композиции известными методами. Необходимую плотность слоя наполнителя устанавливают за счет изменения скорости вращения металлической втулки 1 опытным путем.

Необходимую толщину получаемого слоя наполнителя устанавливают путем изменения его количества (соотношения со связующим) перед приготовлением смеси и контролируют на опытных образцах.

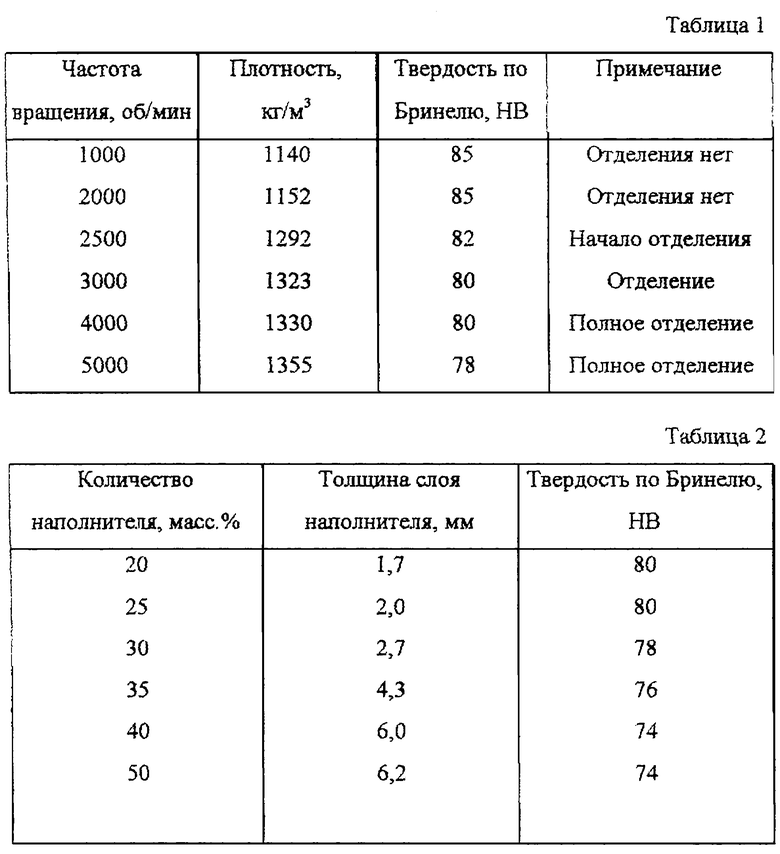

В табл. 1 представлены результаты исследований по плотности и твердости слоя наполнителя получаемых подшипников скольжения в зависимости от скорости вращения металлической втулки с внутренним диаметром 80 мм и длиной 90 мм для полимерной композиции с составом, мас.%:

Эпоксидное связующее - 80

Политетрафторэтилен - 20

В таблице 2 представлены результаты исследований толщины слоя наполнителя получаемых подшипников скольжения в зависимости от количества введенного наполнителя с внутренним диаметром металлической втулки 80 мм, длиной 90 мм и частоте вращения 3000 об./мин.

Время формования антифрикционного слоя до полного отверждения полимерной композиции во всех случаях составляло от 10 до 15 мин. При этом применялся обогрев металлической втулки до 90oС путем обдува горячим воздухом.

В отличие от аналогов данный способ изготовления подшипника скольжения позволяет повысить качество изделий за счет равномерного распределения и увеличения плотности наполнителя в зоне трения, что повышает надежность и долговечность узла трения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2207955C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2004 |

|

RU2257297C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ФОРМОВАНИЯ ИЗДЕЛИЯ ИЗ ПОЛИМЕРНОЙ КОМПОЗИЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2072917C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2000 |

|

RU2208722C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2003 |

|

RU2232927C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2215654C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2189904C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2192962C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2001 |

|

RU2207453C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2200257C2 |

Изобретение относится к технологии формования полимерных изделий центробежным способом и может быть использовано для изготовления подшипников скольжения. Согласно изобретению загружают полимерную композицию в виде связующего и наполнителя в металлическую втулку и осуществляют формование антифрикционного слоя при вращении металлической втулки в течение заданных периодов с различными скоростями. При формовании производят отделение наполнителя от связующего за счет подбора скорости вращения металлической втулки, а после отверждения полимерной композиции удаляют чистый слой связующего путем расточки. Плотность получаемого слоя наполнителя регулируют за счет изменения скорости вращения металлической втулки. Кроме того, толщину получаемого слоя наполнителя регулируют за счет количества введенного наполнителя. В отличие от аналогов данный способ изготовления подшипника скольжения позволяет повысить качество изделий за счет равномерного распределения и увеличения плотности наполнителя в зоне трения, что повышает надежность и долговечность узла трения. 2 з.п.ф-лы, 4 ил., 2 табл.

| СПОСОБ ЦЕНТРОБЕЖНОГО ФОРМОВАНИЯ ИЗДЕЛИЯ ИЗ ПОЛИМЕРНОЙ КОМПОЗИЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2072917C1 |

| US 3468997 А, 23.09.1969 | |||

| Способ изготовления подшипников из стеклонаполненного полиамида | 1972 |

|

SU436936A1 |

| ОГНЕУПОРНАЯ МАССА | 0 |

|

SU360758A1 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Устройство для отделения блоков замороженных пищевых продуктов от форм | 1973 |

|

SU506740A1 |

Авторы

Даты

2002-08-20—Публикация

2001-05-03—Подача