Изобретение относится к формованию веществ в пластическом состоянии, а именно к покрытию внутренности формы.

Известен способ изготовления подшипников скольжения (RU 2493448, МПК B29D 33/00, В29С 41/04. С.В. Гончаров. Способ изготовления подшипника скольжения. - Опубл. 20.09.2013, Бюл. №26), включающий формование послойно в металлическую форму, предварительно обработанную антиадгезионным составом, поочередную загрузку полимерного композиционного материала на основе эпоксидного связующего и наполнителей для данного слоя, формование антифрикционного слоя с применением армирующего материала - бронзовой сетки, вращение формы относительно продольной оси в течение времени, необходимого для отверждения связующего.

Недостатком данного технического решения является низкая производительность, обусловленная поочередным формованием образующих подшипник слоев.

Наиболее близким по технической сущности к предлагаемому способу является способ центробежного формования труб из полимерных композиционных материалов (http://biblioteka-on-line-about-polimers/52-technology-of-polimers/783-97-metod-czentrobezhnogo-formovaniya), включающий изготовление из нежесткого армирующего материала заготовки путем проклеивания на цилиндрической оправке, размещение заготовки в форме, подачу связующего и распределение его по поверхности заготовки, вращение в течение времени, необходимого для отверждения связующего.

Недостатком данного технического решения является низкая производительность из-за изготовления заготовки проклеиванием. Другой недостаток заключается в невозможности применения в связующем дисперсного наполнителя, повышающего эксплуатационные качества труб, т.к. указанный способ не предусматривает равномерного распределения наполнителя по поверхности заготовки.

Известно устройство для центробежного литья труб (http://www.mtomd.info/archives/1919), включающее форму, расположенную в опорах вращения, жестко установленных на станине, введенный в форму желоб-литник, электродвигатель.

Недостатком данного устройства является невозможность использования связующего с дисперсным наполнителем.

Целью изобретения является повышение производительности способа формования и улучшение качества формуемых труб.

Указанная цель достигается тем, что заготовку выполняют из сухого жесткого армирующего материала, а форма установлена на опорах вращения, смонтированных на подвижной раме с прикрепленным к ней устройством для создания вибрационных колебаний.

Сущность изобретения по п. 1 заключается в том, что заготовку выполняют из сухого жесткого армирующего материала, сохраняющего трубообразность после снятия с оправки, помещают полученную заготовку в форму, подают в полученную систему «форма - заготовка» связующее с предварительно введенным в него дисперсным наполнителем, которое распределяют по поверхности заготовки путем ротации формы и кратковременного вибрационного воздействия на нее, повышают частоту вращения формы до расчетной, выдерживают постоянную частоту вращения до отверждения связующего, при этом заготовка может быть многослойной со слоями из одного из одного армирующего материала или из разнородных армирующих материалов, а сущность изобретения по п. 5 заключается в том, что форма состоит из корпуса с торцевыми крышками, установлена посредством опор вращения на подвижной раме, которая смонтирована на амортизаторах на станине, при этом одна торцевая крышка соединена с валом электродвигателя, а другая торцевая крышка содержит выступ с внешней стороны, которым она установлена в опоре вращения, снабжена отверстием для введения трубки-литника для подачи связующего с дисперсным наполнителем, а к подвижной раме прикреплено устройство для создания вибрационных колебаний, причем в качестве амортизаторов используют резиновые втулки, а в качестве устройства для создания вибрационных колебаний - электромагнитный вибратор.

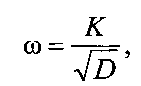

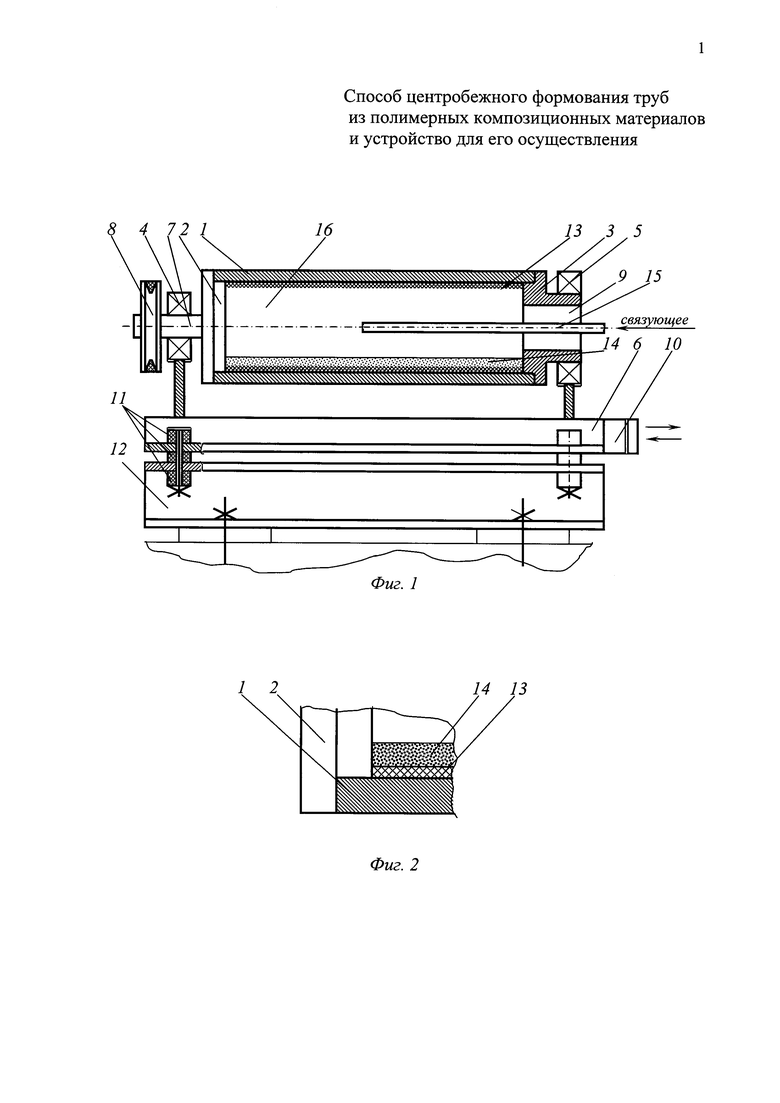

На фиг. 1 представлена схема устройства для центробежного формования труб из полимерных композитных материалов, а на фиг. 2 - схема расположения слоев полимерного композиционного материала в формуемой трубе.

Устройство для формования (фиг. 1) содержит форму 16, состоящую из корпуса 1 и торцевых крышек 2 и 3. Внутренняя поверхность формы обработана антиадгезионным составом. Форма 16 установлена посредством опор вращения 4 и 5 на подвижной раме 6. С торцевой крышкой 2 соединен приводной вал 7 с ведомым шкивом 8 ременной передачи, ведущий шкив которой установлен на валу приводного электродвигателя (на фиг. 1 не показан).

В торцевой крышке 3 выполнено отверстие 9, в которое введена трубка-литник 15, через нее в форму заливают связующее 14 с дисперсным наполнителем.

На подвижной раме 6 закреплен электромагнитный вибратор 10, а подвижная рама 6 смонтирована на станине 12 с помощью резиновых амортизационных втулок 11.

В форму 16 помещена заготовка 13 в виде трубы из сухого армирующего материала.

Предлагаемый способ центробежного формования и устройство для его осуществления работают следующим образом.

Детали из полимерных композиционных материалов обладают высокой прочностью при малой массе, стойкостью к воздействию агрессивных сред. Повышение эксплуатационных качеств изделий из указанных материалов достигается путем введения в состав связующего специальных дисперсных наполнителей. Например, наполнитель в виде измельченного кварца снижает абразивный износ изделия.

Однако изготовление деталей с применением дисперсных наполнителей связано с необходимостью равномерного распределения наполнителя по внутренней поверхности трубы. Достижение равномерности его распределения усложняется в том случае, когда плотность частиц наполнителя больше плотности связующего, т.к. свободное растекание связующего по поверхности сопровождается выпадением наполнителя в осадок.

В процессе формования труб центробежным способом наполнитель наиболее равномерно распределяется по поверхности заготовки за счет ротации формы. Медленное вращение формы вокруг продольной оси приводит к перетеканию связующего по поверхности заготовки с одновременным перемешиванием его с наполнителем, что препятствует выпадению частиц наполнителя в осадок.

Частота вращения при ротации, обеспечивающая наиболее равномерное распределение наполнителя, зависит от вязкости связующего, соотношения плотностей связующего и наполнителя, а также от диаметра трубы и устанавливается экспериментально.

Кроме того, эффективность защитного влияния наполнителя связана с размерами заполненных связующим промежутков между его частицами. Чем меньше промежутки, тем плотнее защитный слой из наполнителя и тем успешнее наполнитель выполняет защитную функцию. Данным обстоятельством обусловливается принятие мер по уплотнению слоя из дисперсных частиц. В заявляемом способе центробежного формования труб уплотнение наполнителя осуществляется вибрационным воздействием на форму. Наиболее интенсивно вибрационное уплотнение реализуется при осевом направлении колебаний и оптимальной частоте вращения формы, когда приложенные к частицам центробежные силы достаточно велики, чтобы способствовать смещению частиц в радиальном направлении, но не настолько велики, чтобы силы трения между частицами препятствовали смещению частиц в осевом направлении. Значение оптимальной частоты вращения, частота и амплитуда колебаний, а также продолжительность вибрационного воздействия на форму определяются опытным путем.

В предлагаемом устройстве формование труб из полимерных композиционных материалов выполняют следующим образом.

Из сухого армирующего материала, например ровинговой стеклоткани плотностью не ниже 300 г/м2, на цилиндрической оправке изготовляют трубообразную заготовку 13 путем обертывания материала вокруг оправки, причем после снятия с оправки заготовка не теряет трубообразную форму.

Полученную заготовку 13 помещают в корпус 1, внутреннюю поверхность которого предварительно покрывают антиадгезионным составом, закрывают корпус 1 торцевыми крышками 2 и 3, в результате чего образуется система «форма 16 - заготовка 13».

Через трубку-литник 15 внутрь системы «форма 16 - заготовка 13» заливают связующее 14, в которое предварительно введен дисперсный наполнитель, например измельченный кварц, распределяют связующее по поверхности заготовки 13 путем ротации формы 16 в опорах вращения 4 и 5. Вращение формы 16 обеспечивается электродвигателем (на фиг. 1 не показан), вал которого ременной передачей связан с приводным валом 7 торцевой крышки 2.

Для уплотнения дисперсного наполнителя доводят частоту вращения формы 16 до оптимального значения, установленного опытным путем, после чего включают электромагнитный вибратор 10, размещенный на подвижной раме 6, которая смонтирована на станине 12 с помощью резиновых амортизирующих втулок 11.

По окончании периода уплотнения дисперсного наполнителя частоту вращения формы 16 увеличивают до расчетного значения, необходимого для формования, которое определяется из соотношения

где K - эмпирический коэффициент, зависящий от плотности связующего 14 и проницаемости армирующего материала; D - внутренний диаметр корпуса 1 формы 16, м.

Расчетную частоту вращения выдерживают до отверждения связующего 14. Готовую сформованную трубу извлекают из формы 16.

Таким образом, использование для изготовления заготовок из сухого жесткого армирующего материала существенно сокращает продолжительность технологического цикла из-за исключения времени на получение заготовки проклеиванием, что повышает производительность способа формования, а использование дисперсных наполнителей в связующем позволяет получать из полимерных композиционных материалов трубы с заданными свойствами и более высокого качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИБКОЙ ЛЕНТОЧНОЙ СПИРАЛИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151059C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2001 |

|

RU2221183C2 |

| ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ, СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ И СБОРКИ В СОСТАВЕ ГАЗООТВОДЯЩЕГО СТВОЛА (ВАРИАНТЫ) | 2002 |

|

RU2219417C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2317468C1 |

| СПОСОБ И ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ПУСТОТЕЛЫХ ОБОЛОЧЕК (ОБОЛОЧЕК ВРАЩЕНИЯ) ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2458791C2 |

| УПРУГОГИБКАЯ ЛЕНТОЧНАЯ СПИРАЛЬ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1999 |

|

RU2162562C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2208000C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2239895C2 |

| МЕТАЛЛОКОМПОЗИТНАЯ ОПОРА ОСВЕЩЕНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2655273C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ НАМОТКОЙ | 2014 |

|

RU2567493C1 |

Изобретение относится к формованию веществ в пластическом состоянии, а именно к покрытию внутренности формы. Техническим результатом является повышение производительности способа формования и улучшения качества формуемых труб. Технический результат достигается способом центробежного формования труб из полимерных композиционных материалов, который включает покрытие внутренней поверхности формы антиадгезионным составом, изготовление заготовки из нежесткого армирующего материала путем проклеивания на цилиндрической оправке, размещение заготовки в форме, подачу связующего в подготовленную систему «форма - заготовка», распределение связующего по поверхности заготовки, вращение формы с постоянной частотой до отверждения связующего. При этом заготовку выполняют из сухого жесткого армирующего материала, сохраняющего трубообразность после снятия с оправки. Помещают полученную заготовку в форму. Подают в полученную систему «форма - заготовка» связующее с предварительно введенным в него дисперсным наполнителем. Распределяют по поверхности заготовки путем ротации формы и кратковременного вибрационного воздействия на нее. Затем повышают частоту вращения формы до расчетной и выдерживают постоянную частоту вращения до отверждения связующего. 1 з.п. ф-лы, 2 ил.

1. Устройство для центробежного формования труб из полимерных композиционных материалов, включающее форму, опоры вращения, установленные неподвижно, кожух, электродвигатель, отличающееся тем, что форма состоит из корпуса с торцевыми крышками, установлена посредством опор вращения на подвижной раме, которая смонтирована на станине на амортизаторах, при этом одна торцевая крышка соединена с приводным валом электродвигателя, а другая торцевая крышка содержит выступ с внешней стороны, которым она установлена в опоре вращения, снабжена отверстием для введения трубки-литника для подачи связующего с дисперсным наполнителем, а к подвижной раме прикреплено устройство для создания вибрационных колебаний.

2. Устройство по п. 1, отличающееся тем, что в качестве амортизаторов используют резиновые втулки.

| US 5840461 A, 24.11.1998 | |||

| Фреза для обработки почвы | 1959 |

|

SU130721A1 |

| US 3584105 A, 08.06.1971 | |||

| US 3150219 A, 22.09.1964 | |||

| WO 2003037595 A1, 08.05.2003 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2493448C1 |

Авторы

Даты

2016-11-10—Публикация

2015-02-17—Подача