Область техники, к которой относится изобретение

Изобретение относится к области автотранспортных средств. Более конкретно, изобретение относится к упругим поперечным балкам автотранспортных средств.

Уровень техники

Следует напомнить, что термин «упругая поперечная балка» в широком понимании относится к балке, которая выполняет функцию торсиона между двумя колесами.

Обычно упругая поперечная балка включает в себя два продольных кронштейна, каждый с опорой для монтажа колеса, соединенных между собой поперечным соединительным элементом, известным как поперечина или профильная секция.

В процессе конструирования балки учитывают, среди прочих два фактора, определяющих ее качество. Это - изгиб и кручение.

Особенность упругих балок заключается в том, что хорошее сопротивление изгибу может сочетаться с относительной податливостью кручению. На практике компромисс между изгибной и крутильной жесткостью достигается за счет геометрии сечения поперечины, по сути дела за счет моментов инерции при изгибе и кручении.

Поперечные сечения при изготовлении стальных (или из другого изотропного материала) поперечин, имеют часто V-, U- или L-образную форму, поскольку эти формы обеспечивают лучшее соотношение между моментами инерции при изгиб и при кручении.

В последние годы проявляется тенденция распространения технологии упругих балок при производстве автомобилей низшего и среднего классов благодаря многим свойственным им преимуществам, в числе которых отличное сочетание проявляемых ими свойств с дизайном, а также благодаря тому, что их можно изготовлять при небольших экономических затратах за счет использования цельносварной конструкции.

Эти преимущества стимулировали конструкторов подвесок автомобилей к постоянному технологическому совершенствованию их последних версий. Это было вызвано тем, что упругие балки не лишены ряда недостатков, в частности в отношении хрупкости компромисса между продольной и поперечной жесткостью и сроком службы, который зависит от износостойкости каждой из их составных частей, подвергаемых существенным упругим деформациям.

Соединительный элемент, или поперечина, является одним из наиболее трудно поддающихся совершенствованию компонентов, в частности с точки зрения износостойкости. Помимо самой поперечины в целом, особенно сильным стрессовым воздействиям подвержены участки ее стыковки с кронштейнами, в этих местах она, как правило, приварена, поэтому инженеры-конструкторы вынуждены уделять этим участкам много внимания, чтобы предотвратить преждевременное разрушение этого соединения.

Известны разные типы поперечин и разные способы установки их между продольными кронштейнами балки.

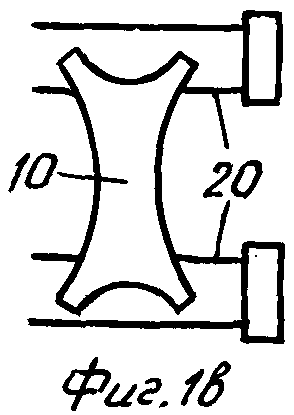

При первом известном способе, иллюстрируемом фигурами 1a, 1b и 1с, поперечина 10 имеет V-образное сечение по всей своей длине. Кроме того, высота боковин поперечины увеличивается к ее концам, чтобы увеличить степень охвата ею поверхности кронштейнов 20.

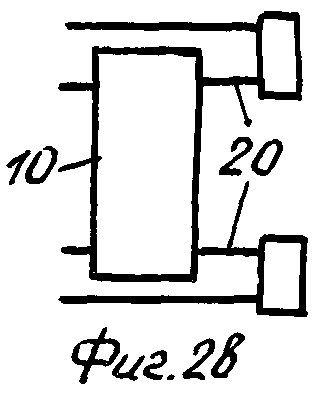

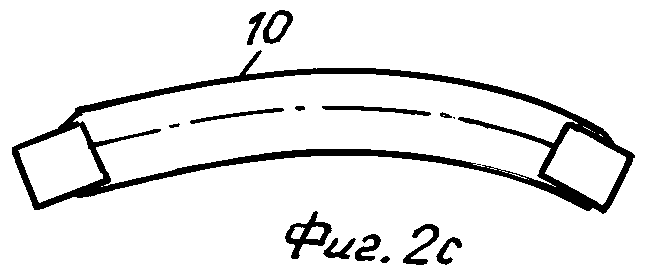

При втором способе, проиллюстрированном фигурами 2а, 2b и 2с, поперечина изогнута в плоскости YZ (и, вследствие этого, обычно называется «банановидной» поперечиной). Такая поперечина имеет открытое сечение, направленное после установки назад, и имеет вырезы на ее концах, в которые вставлены впритык кронштейны 20. В соответствии с этим известным способом кронштейны обычно являются квадратными и это требует не таких уж малых дополнительных затрат ввиду необходимости применять определенное изгибание, сплющивание и др. операции.

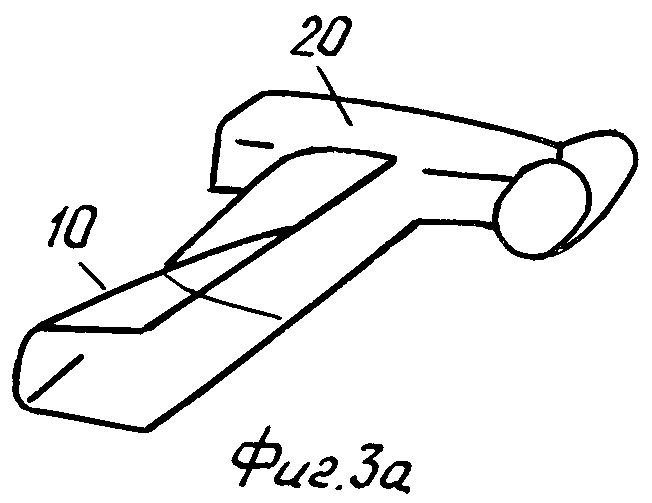

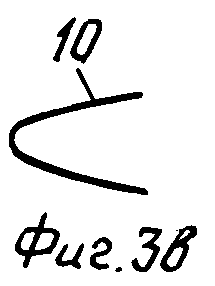

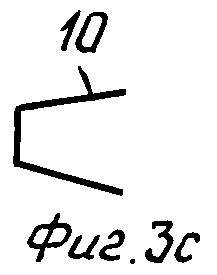

При третьем способе, проиллюстрированном фигурами 3а, 3b и 3с, поперечина 10 изогнута в плоскости YZ и, кроме того, имеет изменяющиеся поперечное сечение, начинающееся с V-образной формы в центральной части поперечины и заканчивающееся трапециевидной формой у концов поперечины.

В этом примере отмечено, что рано или поздно, в зависимости от того, как используется транспортное средство, сварные соединения между поперечиной и продольными кронштейнами начинают разрушаться.

К настоящему времени анализ этого явления привел к выводу, что наплавленные валики на границе поперечина/кронштейн работают в режиме «отслаивания», т.е. такого типа нагружения, который вытекает из известной слабости сварных швов, обусловленной, в частности, ориентацией их металлографической структуры в процессе их охлаждения.

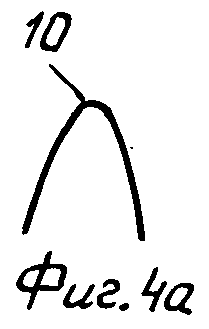

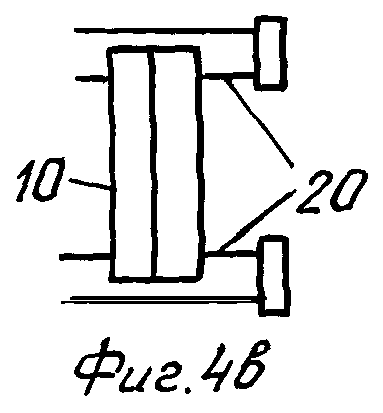

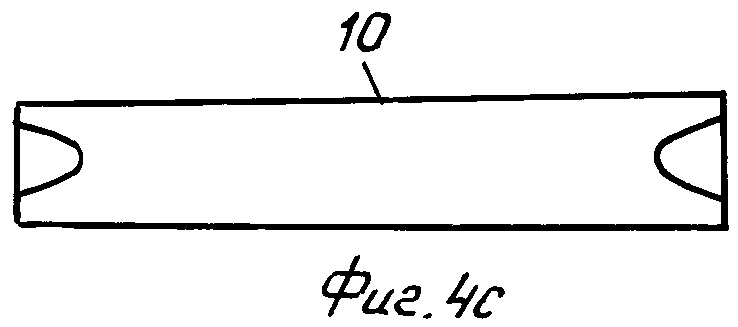

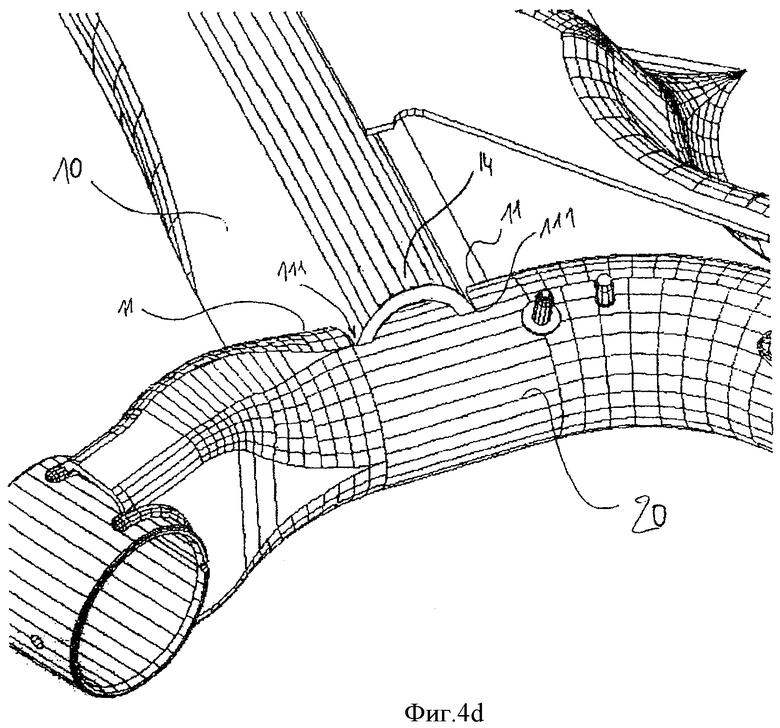

Известен из уровня техники и еще один способ изготовления балки, проиллюстрированный фигурами 4а, 4b, 4с и 4d.

В соответствии с этим способом поперечина 1 в смонтированном состоянии имеет сечение, открытое вниз, что приводит к более высокому расположению центра кручения балки и придает ей лучшие эласто-кинематические свойства.

Как можно видеть на фиг.4а, 4b, 4с и 4d, поперечина 10 расположена, по существу, под прямым углом к продольному кронштейну, причем конец поперечины 1 имеет форму, копирующую форму кронштейна 20.

Это достигнуто благодаря тому, что поперечина по бокам имеет два стыковочных участка 11, форма которых соответствует форме (практически цилиндрической) кронштейна. Эти стыковочные участки 11 обычно выполнены, как правило, таким образом, что поперечина покрывает верх кронштейна 20.

Фиг.4d четко показывает, что соединительный участок 14 соединяет два стыковочных участка поперечины, образуя угол 111 с каждым из них.

При таком типе конструкции регулярно отмечалось, что сварные швы подвергаются сильной нагрузке на концах, особенно в углах 111 поперечины 1. Это может привести к появлению трещин в шве, причем эти же трещины в конечном итоге разрывают сварной шов на два шва. В некоторых случаях эти трещины распространяются даже на кронштейн балки.

Само собой разумеется, что это может стать причиной серьезного повреждения балки, причем это может сказаться на уровне безопасности, обеспечиваемом транспортным средством, оборудованным балкой рассматриваемого типа.

В любом случае, желательно исключить или свести до минимума вышеупомянутое повреждение.

Кроме того, если участки стыковки подвергаются существенным нагрузкам, в частности, как следствие неоднократных изгибов поперечины, углы 111 могут сделать пробоины в стенке продольного кронштейна. Другими словами, эти углы 111 под воздействием вибраций и производимых транспортным средством ударов, совершают микроскопические перемещения в направлении внутренней части кронштейна и в конечном итоге ударяют (таким же образом, как керн) в стенку кронштейна.

Такие повторные удары, в конечном итоге, приводят к растрескиванию стенки кронштейна и/или отслаиванию сварного шва.

Для предотвращения такой ситуации одним из решений могло бы быть увеличение толщины стенки продольных кронштейнов, чтобы увеличить их прочность.

Однако следствием этого было бы увеличение веса продольных кронштейнов.

Чтобы ослабить это явление нанесения ударов, компанией-заявителем был предложен способ придания относительной гибкости концам поперечины. Это достигнуто, например, на каждом конце поперечины, выполнением выреза. Однако этот способ предусматривает осуществление операции механической обработки или вырезания из поперечины до того, как поперечина будет подвергнута операции листовой штамповки, а это добавляет новый этап в технологию изготовления оси и приводит к увеличению ее стоимости.

Основной целью изобретения является уменьшение степени выраженности недостатков, отмеченных в уровне техники.

Более конкретной целью изобретения является разработка способа, более надежного и более износостойкого по сравнению с известными в уровне техники способами, соединения поперечины с продольными кронштейнами упругой поперечной балки.

Поэтому одной целью изобретения является, в частности, предложение такой балки, которая исключает или в максимально возможной степени уменьшает риск растрескивания кронштейна, вызываемый поперечиной, и явление, при котором сварные швы отслаиваются на тех участках, где поперечина стыкуется с кронштейнами.

Другой целью изобретения является предложение такой балки, которая имеет простую конструкцию и может быть установлена более просто и/или более быстро по сравнению с известными в уровне техники способами.

Еще одной целью изобретения является предложение такой балки, которая недорога и проста в использовании.

Эти цели, вместе с другими целями, которые станут очевидными в дальнейшем описании, достигнуты с помощью изобретения, предметом которого является упругая поперечная балка автомобиля, содержащая два продольных кронштейна, соединенных между собой поперечиной с открытым сечением, каждая из боковин которой имеет кромку, проходящую между стыковочными участками, расположенными на концах указанной поперечины, отличающаяся тем, что указанные кромки имеют непрямолинейную форму, обеспечивающую их растяжение, когда указанная поперечина подвергается кручению, причем указанное растяжение обусловливает ослабление нагрузки на указанные стыковочные участки, вызванные указанным кручением.

Таким образом, кромки являются более длинными, чем расстояние, разделяющее два продольных кронштейна.

Эта «избыточная» длина придает кромкам относительную гибкость. Другими словами, поскольку кромки длиннее, чем они должны были быть, они, когда не напряжены, в «ненагруженном» состоянии, «избыточная» длина дает возможность, при малых нагрузках растянуть кромки, когда балка подвергается кручению.

Поскольку сопротивление скручиванию у кромок небольшое, нагрузки распределяются по кромкам и, как следствие этого, по боковинам поперечины, а это значительно снижает нагрузки, воздействующие на стыковочные участки, где поперечина стыкуется с продольными кронштейнами.

Риски повреждения соединения, подобного уже упомянутому в уровне техники, следовательно, уменьшаются, а срок службы балки увеличивается (сопротивляемость соединений изнашиванию в местах стыковки в силу этого теоретически существенно увеличивается).

Кроме того, такой результат достигается при одновременном сохранении эласто-кинематических характеристик балки, как это станет более понятным из дальнейшего описания.

Согласно одному из предпочтительных вариантов осуществления указанные кромки, начиная практически от центральной части указанной поперечины, постепенно отклоняются друг от друга в направлении указанных стыковочных участков.

Согласно одному из преимущественных вариантов осуществления указанное постепенное отклонение увеличивается от указанной центральной части в направлении указанных стыковочных участков.

Кроме этого согласно другому возможному варианту осуществления вполне допустимо уменьшение отклонения, начиная от центральной части поперечины, что придаст этой поперечине, если смотреть снизу, вспученную форму. Такой вариант осуществления изобретения мог бы, однако, привести к увеличению занимаемого поперечиной пространства при условии сохранения достаточной охватываемой поперечиной на кронштейне площади на участке стыковки.

Согласно первому предпочтительному варианту осуществления каждая из указанных кромок имеет изогнутую форму, радиус кривизны которой увеличивается от указанной центральной части в направлении указанных стыковочных участков.

Согласно второму варианту осуществления каждая из кромок имеет форму дуги окружности.

Предпочтительно, указанная поперечина прикреплена к указанным кронштейнам таким образом, что указанное открытое сечение направлено вниз.

Как упомянуто выше, такая компоновка дает возможность поднять центр кручения балки выше, что может быть обусловлено конкретными техническими условиями изготовителя.

Согласно одному из предпочтительных вариантов осуществления указанная поперечина имеет на протяжении, по меньшей мере, части ее длины практически горизонтальную плоскость, соединяющую указанные боковины.

В этом случае указанная поперечина предпочтительно имеет V-образное поперечное сечение, которое изменяется таким образом, что указанная поперечина имеет на каждом из ее концов трапециевидное поперечное сечение.

Следовательно, сохраняется относительная податливость при кручении и, в то же время, имеется возможность расширить поперечину у участков стыковки с целью расширения соединения между поперечиной и кронштейнами балки.

Следует отметить, что боковины V-сечения могут быть соединены плоской поверхностью, длина которой значительно меньше длины плоской поверхности трапециевидного сечения на концах.

Согласно преимущественному варианту осуществления указанная плоскость простирается на каждом из указанных концов поперечины таким образом, чтобы образовать собой прикрепляемую часть для соединения с указанными продольными кронштейнами.

В этом случае указанная поверхность предпочтительно приварена, на каждом из указанных концов поперечины, таким образом, чтобы была обеспечена скрепляемая с указанными продольными кронштейнами часть.

В результате этого обеспечивается возможность прикрепления поперечины к кронштейнам при большей длине сварного шва, чем известная из уровня техники длина, что увеличивает срок службы балки.

Согласно одному из возможных альтернативных вариантов осуществления изобретения предусматривается, по меньшей мере, один регулирующий жесткость элемент, присоединяемый между указанными боковинами вблизи каждого из концов указанной поперечины.

В этом случае указанные кромки имеют, предпочтительно вблизи каждого из указанных концов указанной поперечины, практически прямолинейный участок, причем указанный регулирующий жесткость элемент присоединяют между указанными боковинами к указанным практически прямолинейным участкам указанных кромок.

Следствием этого является надежно закрепляемый участок (боковины в пределах этого участка являются плоскими или почти плоскими) для крепления устанавливаемых на поперечине элементов.

Изобретение относится также к поперечине упругой поперечной балки автомобиля, предназначенной для соединения двух продольных кронштейнов, имеющей открытое сечение, каждая из боковин которой имеет кромку, располагающуюся между участками стыковки на концах указанной поперечины, отличающейся тем, что указанные кромки имеют непрямолинейную форму, обеспечивающую их растяжение, когда указанная поперечина подвергается кручению, причем указанное растяжение обусловливает ослабление нагрузки на указанные стыковочные участки, вызванные указанным кручением.

Изобретение относится также к автомобилю, оборудованному упругой поперечной балкой, поперечина которой предназначена для соединения двух продольных кронштейнов и имеет открытое сечение, каждая из боковин которой имеет кромку, проходящую между стыковочными участками на концах указанной поперечины, отличающейся тем, что указанные кромки имеют непрямолинейную форму, обеспечивающую их растяжение, когда указанная поперечина подвергается кручению, причем указанное растяжение обусловливает ослабление нагрузки на указанные стыковочные участки, вызванные указанным кручением.

Другие признаки и преимущества изобретения станут более очевидными из нижеследующего описания одного предпочтительного варианта осуществления изобретения, которое приводится в качестве лишь поясняющего и не ограничивающего примера и с рассмотрением прилагаемых чертежей, на которых:

- фиг.1a, 1b и 1с являются видами первого варианта исполнения упругой поперечной балки согласно уровню техники;

- фиг.2а, 2b и 2с являются видами второго варианта исполнения упругой поперечной балки согласно уровню техники;

- фиг.3а, 3b и 3с являются видами третьего варианта исполнения упругой поперечной балки согласно уровню техники;

- фиг.4а, 4b, 4с и 4d являются видами четвертого варианта исполнения упругой поперечной балки согласно уровню техники;

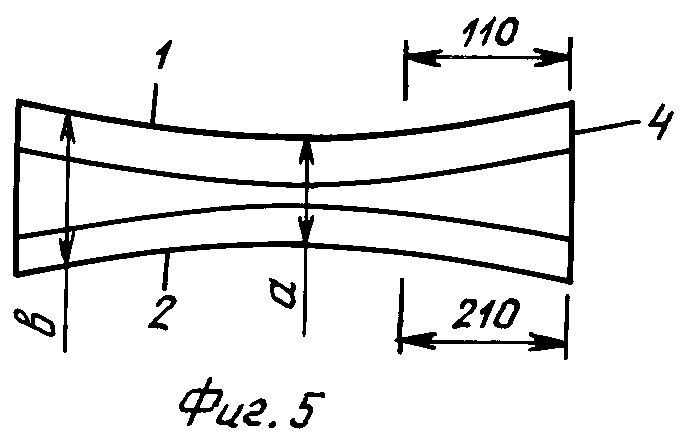

- фиг.5 является схематическим видом снизу поперечины упругой поперечной балки согласно изобретению;

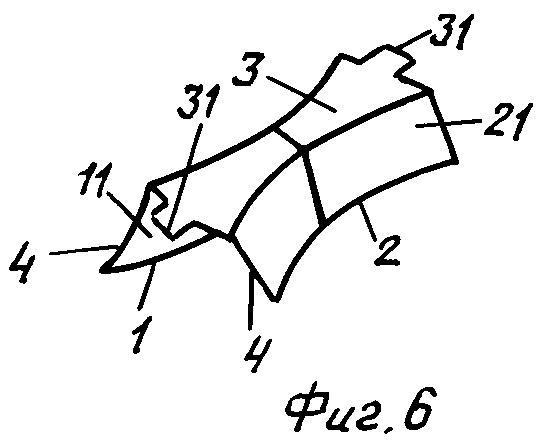

- фиг.6 является схематическим перспективным изображением поперечины упругой поперечной балки согласно изобретению;

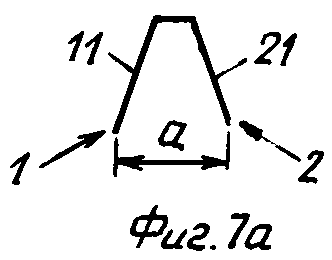

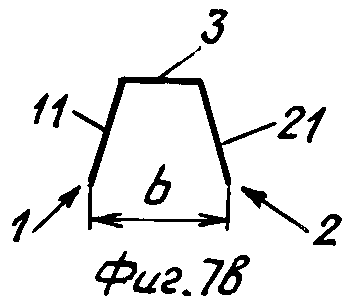

- фиг.7а и 7b являются сечениями поперечины упругой поперечной балки согласно изобретению, в центральной части и на концевом участке поперечины соответственно;

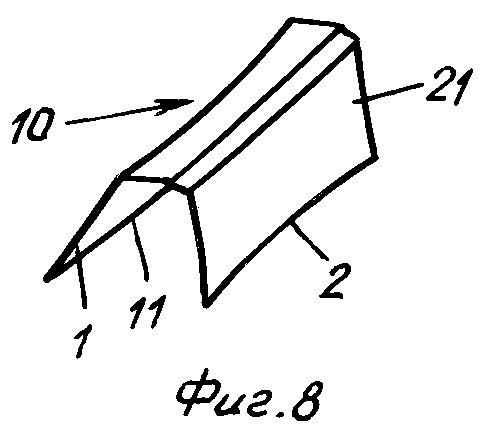

- фиг.8 является другим перспективным изображением поперечины упругой поперечной балки согласно изобретению;

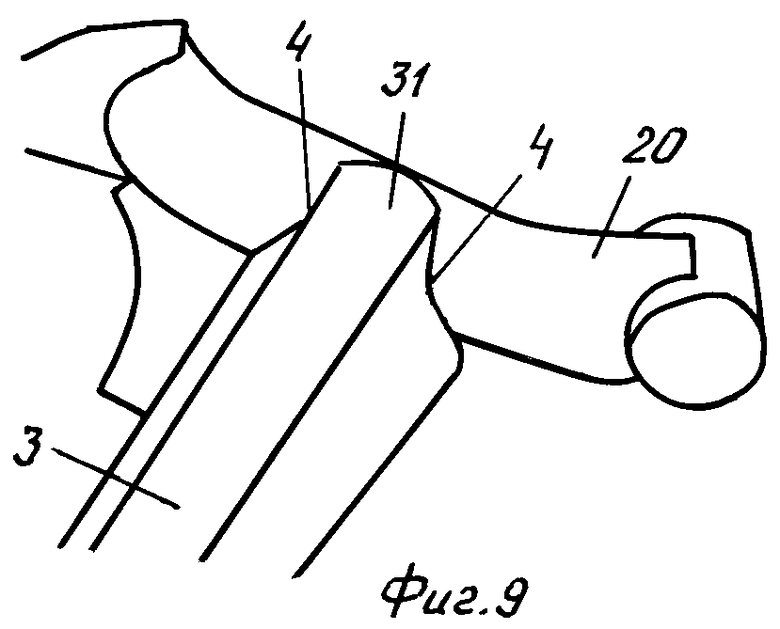

- фиг.9 является частичным видом упругой поперечной балки согласно изобретению, показывающим стыковку между поперечиной и продольным кронштейном;

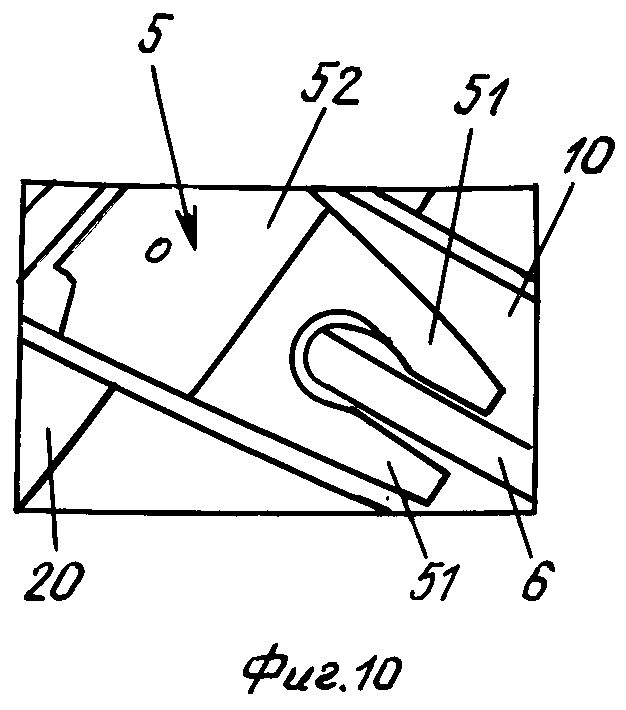

- фиг.10 является частичным видом упругой поперечной балки согласно изобретению, показывающим угольник из листового металла, присоединенный между поперечиной и продольным кронштейном.

Как упомянуто выше, сущность изобретения заключается в том, что кромки боковин поперечины имеют форму, которая, когда поперечина подвергается кручению, способствует снятию некоторой части воздействующих на кромки крутящих нагрузок, путем обеспечения их растянутого состояния, что имеет целью уменьшение нагрузок на соединение поперечина/кронштейн.

Один предпочтительный вариант осуществления изобретения проиллюстрирован фигурами 5 и 8, показывающими соответствующую изобретению поперечину упругой поперечной балки.

Как можно видеть, кромки 1, 2 боковин 11, 21 поперечины 10 имеют непрямолинейную форму, а это значит, что их длина больше, чем расстояние между двумя продольными кронштейнами, которые поперечина соединяет.

Согласно настоящему варианту осуществления изобретения боковины 11, 21 имеют изгиб, хорошо видимый на фиг.6 и 8 (и преднамеренно преувеличенный для ясности на фиг.6), причем этот изгиб выражается закругленной формой на кромках 1, 2.

Эта кривизна означает, что имеется избыток длины, который может быть использован, когда на поперечину воздействует растягивающая кручением нагрузка, поэтому, когда транспортное средство испытывает поперечный уклон (что приводит к увеличению расстояния между двумя стыковочными участками, которыми поперечина примыкает к кронштейнам), кромки приобретают растянутое состояние, что заставляет их принимать прямолинейную (или менее изогнутую) форму.

Следовательно, предотвращается какое бы то ни было «отрывание» на концах поперечины, когда транспортное средство испытывает поперечный уклон (такое отрывание имеет место, когда поперечины имеют длину, практически равную промежутку, разделяющему эти два продольных кронштейна), что уменьшает нагрузки, воздействующие на стыковочные участки 4 поперечины.

Как показано на фиг.5, кромки 1, 2 имеют соответствующую кривизну, при которой расстояние a между кромками в центральной части превышает расстояние b между кромками вблизи стыковочных участков 4.

Более конкретно, расстояние между кромками постепенно увеличивается от центральной части поперечины в направлении стыковочных участков.

Согласно варианту осуществления, проиллюстрированному фиг.5, изгиб кромок 1, 2 имеет радиус, который постепенно увеличивается от центральной части поперечины в направлении стыковочного участка.

Следовательно, вблизи концов поперечины, боковины 11, 21 имеют, по существу, плоские части 110, 120 (кромки в этой части являются практически прямолинейными), удобные для прикрепления, между боковинами поперечины, регулирующего ее жесткость элемента.

Такой регулирующий элемент представляет собой, согласно проиллюстрированному на фиг.10 варианту осуществления изобретения, угольник из листового металла, располагающийся между продольным кронштейном 20 и поперечиной 10.

Такой угольник из листового металла приварен к кронштейну 20, с одной стороны, и, с другой стороны, к поперечине 10 посредством двух выступов 51, между которыми имеется пространство для прохождения стабилизатора поперечной устойчивости 6, установленного внутри поперечины.

Два выступа 51, таким образом, обеспечивают сопряжение между поперечиной и кронштейном, снижая коробление поперечины, допускаемое выступами (которые имеют относительную подвижность) и не допускаемое целиковой частью угольника, которая стыкуется с кронштейном.

Кроме того, угольник из листового металла согласно настоящему изобретению располагается в двух плоскостях: практически горизонтальная первая плоскость, в которой находится поверхность стыковки 52, конец которой приварен к продольному кронштейну (боковые стороны этой поверхности дополнительно приваривают к боковинам поперечины), и вторая плоскость, в которой находятся выступы 51, направленные вниз от поверхности стыковки 52 внутрь поперечины 10 (выступы 51 также приваривают к боковинам поперечины).

Следует отметить, что согласно возможному варианту осуществления и, в частности, когда такие вышеупомянутые элементы регулирования жесткости не предусмотрены, кромки поперечины могут иметь форму дуги окружности.

Как следует из фиг.7а и 7b, поперечина, кроме того, имеет изменяющееся поперечное сечение, которое в центральной части поперечины является V-образным (фиг.7а) и приобретает трапециевидную форму к концам (фиг.7b) поперечины.

Это означает, что имеется плоская поверхность 3 наверху поперечины, расширяющаяся в направлении концов поперечины.

Как следует из фиг.9, плоская поверхность 3 простирается на каждом из концов поперечины с образованием выступа 31. Этот выступ представляет собой участок для прикрепления поперечины к продольным кронштейнам.

Согласно варианту осуществления изобретения, иллюстрируемому фиг.9, поперечина имеет, на каждом из своих концов, стыковочные участки 4, которые, согласно настоящему изобретению, образованы вырезами, сделанными в боковинах таким образом, что они повторяют форму кронштейнов.

При монтаже поперечины на кронштейне таким образом, что ее сечение открыто вниз, кронштейны вводят в вырезы 4, затем накладывают сварной шов по границе раздела между вырезами 4 боковин и соответствующими кронштейнами 20.

Кроме того, выступ 31 входит в контакт с верхней частью кронштейна 20, сварной шов также накладывают по границе раздела между выступом 31 и кронштейном 20.

Изобретения относятся к подвеске транспортных средств. Поперечная балка содержит два продольных кронштейна (20), соединенных поперечиной (10). Поперечина (10) имеет открытое сечение. Каждая из боковин (11), (21) поперечины (10) имеет кромку (1), (2), проходящую между стыковочными участками (4), находящимися на концах указанной поперечины (10). Поперечина (10) в центральной области имеет V-образное поперечное сечение, которое изменяется таким образом, что на каждом из концов поперечины она имеет трапециевидное сечение. Кромки (1), (2) имеют большую длину, чем расстояние между двумя продольными кронштейнами. Автомобиль содержит указанную поперечину. Достигается упрощение конструкции балки и повышение прочности соединения балки и кронштейна. 3 н. и 11 з.п. ф-лы, 10 ил.

1. Упругая поперечная балка автомобиля, содержащая два продольных кронштейна (20), соединенных поперечиной (10) с открытым сечением, каждая из боковин (11), (21) которой имеет кромку (1), (2), проходящую между стыковочными участками (4), находящимися на концах указанной поперечины (10),

отличающаяся тем, что

поперечина (10) в центральной области имеет V-образное поперечное сечение, которое изменяется таким образом, что на каждом из концов поперечины она имеет, по существу, трапециевидное сечение,

указанные кромки (1), (2) имеют большую длину, чем расстояние между двумя продольными кронштейнами, что обеспечивает кромкам относительную гибкость и дает возможность при малых нагрузках растянуть кромки, когда балка подвергается кручению и тем самым ослабить нагрузки на указанные стыковочные участки (4), вызванные указанным кручением.

2. Упругая поперечная балка автомобиля по п.1, отличающаяся тем, что указанные кромки (1), (2), начиная практически от центральной области указанной поперечины (10), постепенно отклоняются одна от другой в направлении указанных стыковочных участков (4).

3. Упругая поперечная балка автомобиля по п.2, отличающаяся тем, что указанное постепенное отклонение увеличивается от указанной центральной области в направлении указанных стыковочных участков (4).

4. Упругая поперечная балка автомобиля по любому из пп.1-3, отличающаяся тем, что каждая из указанных кромок (1), (2) имеет изогнутую форму, радиус кривизны которой увеличивается от указанной центральной области в направлении указанных стыковочных участков (4).

5. Упругая поперечная балка автомобиля по любому из пп.1-3, отличающаяся тем, что указанные кромки (1), (2) имеют форму дуги окружности.

6. Упругая поперечная балка автомобиля по п.1, отличающаяся тем, что указанная поперечина (10) прикреплена к указанным кронштейнам (20) таким образом, что указанное открытое сечение направлено вниз.

7. Упругая поперечная балка автомобиля по п.1, отличающаяся тем, что указанная поперечина (10) имеет, по меньшей мере, на части ее длины, по существу, горизонтальную плоскую поверхность (3), соединяющую указанные боковины (11), (21).

8. Упругая поперечная балка автомобиля по п.7, отличающаяся тем, что указанная плоская поверхность (3) простирается на каждом из указанных концов указанной поперечины таким образом, что образует крепежную часть (31) для прикрепления к указанным продольным кронштейнам (20).

9. Упругая поперечная балка автомобиля по п.8, отличающаяся тем, что указанная плоская поверхность (3) приварена на каждом из указанных концов указанной поперечины (10) к указанному соответствующему продольному кронштейну (20).

10. Упругая поперечная балка автомобиля по п.8 или 9, отличающаяся тем, что она включает в себя, по меньшей мере, один регулирующий жесткость элемент (5), установленный между указанными боковинами (11), (21) вблизи каждого из концов указанной поперечины (10).

11. Упругая поперечная балка автомобиля по п.4, отличающаяся тем, что указанные кромки (1), (2) имеют вблизи каждого из указанных концов указанной поперечины, по существу, прямолинейный участок (110), (210), причем указанные регулирующие жесткость элементы (5) закреплены между указанными боковинами (11), (21) на указанных практически прямолинейных участках (110), (210) указанных кромок.

12. Упругая поперечная балка автомобиля по п.10, отличающаяся тем, что указанные кромки (1), (2) имеют вблизи каждого из указанных концов указанной поперечины, по существу, прямолинейный участок (110), (210), причем указанные регулирующие жесткость элементы (5) закреплены между указанными боковинами (11), (21) на указанных практически прямолинейных участках (110), (210) указанных кромок.

13. Поперечина (10) упругой поперечной балки автомобиля, предназначенная для соединения двух продольных кронштейнов (20), имеющая открытое сечение, каждая из боковин (11), (21) которой имеет кромку (1), (2), проходящую между стыковочными участками (4) на концах указанной поперечины (10), отличающаяся тем, что

поперечина (10) в центральной области имеет V-образное поперечное сечение, которое изменяется таким образом, что на каждом из концов поперечины (10) она имеет, по существу, трапециевидное сечение,

указанные кромки (1), (2) имеют большую длину, чем расстояние между двумя продольными кронштейнами (20), что обеспечивает кромкам относительную гибкость и дает возможность при малых нагрузках растянуть кромки, когда балка подвергается кручению и тем самым ослабить нагрузки на указанные стыковочные участки (4), вызванные указанным кручением.

14. Автомобиль, оборудованный упругой поперечной балкой по п.1.

| JP 58053504 А, 30.03.1983 | |||

| Подвеска задних колес автомобиля | 1981 |

|

SU998145A1 |

| US 6152468 A, 28.11.2000. | |||

Авторы

Даты

2011-06-20—Публикация

2006-07-10—Подача