Изобретение относится к технологии подготовки порошкообразных компонентов и их смесей на основе перхлората аммония, применяемых при изготовлении зарядов из смесевого твердого ракетного топлива (СТРТ) и может быть использован при приготовлении смесей из порошкообразных взрывчатых веществ и пиротехнических составов.

В составах СТРТ в качестве окислителя преимущественно применяется перхлорат аммония в виде смеси его различных фракций с вводом добавочных порошкообразных компонентов специального назначения. Эту смесь принято называть рабочей смесью порошков (РСП). В патенте РФ №2317280, МПК С06В 21/00 приоритет от 10 августа 2006 г. "Установка для приготовления порошкообразной смеси на основе перхлората аммония (ПХА), используемой в качестве окислителя для заряда ракетного двигателя на твердом топливе" приведено аппаратурное оформление схемы технологического процесса получения различных фракций и смеси их с добавочными компонентами. Приведенная в указанном патенте схема в части дозирования фракций, добавочных компонентов, смешивания их, выгрузки через накопитель, просеивания и расфасовки в контейнеры принята за прототип.

К недостаткам прототипа следует отнести отсутствие в нем порядка дозирования мелкой и крупной фракций, добавочных компонентов и режимов их перемешивания, которые, во многом определяют качество получаемой рабочей смеси порошков, требуемой для СТРТ. Вопросу смешивания различных фаз, в том числе зернистых материалов, посвящены разделы 1.7.1 и 1.7.3 в "Новом справочнике химика и технолога "Процессы и аппараты химических технологий", Часть 1, НПО "Профессионал", Санкт-Петербург, 2004. Однако в этом источнике указаны только общие принципы подхода при выборе способа смешивания. В частности, отмечено существенное влияние на время достижения требуемого качества смеси, последовательности и способа загрузки исходных смешиваемых компонентов, но отсутствует конкретизация параметров процесса.

Теория процессов перемешивания и описание наиболее распространенного оборудования, применяемого при выполнении этой операции, описаны в разделе 9.4 на стр.153-177 книги М.Б.Генералова "Основные процессы и аппараты технологии промышленных взрывчатых веществ", Москва, ИКЦ "Академкнига", 2004. В том же разделе на стр.176-177 дано описание смесителя, аналогичного по конструкции двухвальному смесителю с лопастями, применяемому при приготовлении рабочих смесей порошков. Однако работа смесителя описана в отрыве от дозирующих устройств. В книге авторов Н.А.Симбирцева, Ю.М.Милехина, В.М.Меркулова, Ю.Б.Бонзулы "Основы технологии подготовки дисперсных материалов при переработке энергетических конденсированных систем", Москва, 2006, имеется специальный раздел 7, относящийся к смешиванию дисперсных материалов и приготовлению рабочих смесей порошков. В этом источнике также не нашло отражения в части конкретных рекомендаций по качественному смешиванию отличающихся по размерам фракций зернистых материалов с вводом малого количества добавочных компонентов.

При изготовлении СТРТ установлены жесткие требования как по обеспечению содержания компонентов, так и по соотношению отдельных фракций перхлората аммония. Эти требования обусловлены необходимостью обеспечения заданных параметров по баллистическим и физико-механическим характеристикам.

Технической задачей изобретения является обеспечение получения качественной рабочей смеси порошков по гранулометрическому составу путем оптимизации порядка ввода фракций перхлората аммония, добавочных компонентов и времени их перемешивания.

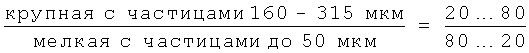

Техническим результатам предлагаемого изобретения является приготовление качественной рабочей смеси порошков путем смешивания крупной фракции ПХА с размером частиц 160-315 мкм и мелкой фракции с размером частиц ПХА менее 50 мкм в двухвальном смесителе с лопастями в соотношении 20/80…80/20 мас.%, при этом дозируют вначале крупную, а затем мелкую фракции по 1/4 части их в четыре приема, в каждом приеме перемешивают в течение 5-7 минут при одновременной работе смесителя и реверсивного шнека в режиме запирания, на конечной стадии реверсивный шнек отключают и продолжают перемешивание в смесителе до 30-36 минут, выгружают при работающем смесителе и включенном на режим выгрузки реверсивном шнеке, транспортируют шнеками в промежуточную емкость, из нее - в сепаратор, просеивают в контейнер, установленный на весах. В первом приеме после загрузки крупной и мелкой фракций перхлората аммония дозируют добавочные компоненты.

В технологическом процессе изготовления СТРТ дозировка полуфабрикатов производится по трем потокам: рабочей смеси порошков, смеси жидковязких компонентов и смеси отвердителей. Рабочая смесь порошков представляет собой тщательно перемешанную смесь фракций перхлората аммония, отличающихся по размерам частиц, в заданном соотношении, а также добавочных компонентов. В настоящее время преимущественно применяются фракции перхлората аммония:

- крупная с размерами частиц 160-315 мкм, поставляемая заводом-изготовителем под маркой Д+160-315,

мелкая с размерами частиц до 50 мкм под маркой фракция "С", изготавливаемая на заводах-производителях СТРТ.

В зависимости от состава СТРТ и требований по баллистическим и физико-механическим характеристикам соотношение между фракциями перхлората аммония составляет:

Содержание каждого из вводимых добавочных компонентов не превышает 0,4%.

Из теории и практики смешивания известно, что чем меньше разница в содержании смешиваемых компонентов, тем быстрее происходит их распределение между собой. Поэтому при малом содержании добавочных компонентов необходимо их предварительно смешивать с частью основного компонента - перхлората аммония.

Мелкая фракция ПХА обладает плохой сыпучестью, комкуется и слеживается. По этой причине при загрузке сначала мелкой фракции она займет донную часть смесителя. Находясь в зазоре между дном смесителя и лопастями, мелкая фракция будет плохо перемешиваться с крупной фракцией.

Крупная фракция обладает текучестью, не комкуется и не слеживается. При загрузке крупной фракции в начале процесса, а затем мелкой фракции условия для перемешивания улучшаются. В этом случае мелкая фракция проходит в промежутки между частицами крупной фракции, что способствует более качественному перемешиванию. С учетом вышеуказанных принципов разработан технологический процесс приготовления рабочей смеси порошков.

Схема технологического процесса приведена на чертеже.

По приведенной схеме крупную фракцию с размером частиц 160-315 мкм из бункера 1 шнековым питателем подают в порционный весовой дозатор 3, настроенный на взятие % части этой фракции и ссыпают в двухвальный смеситель 5 с лопастями. Затем мелкую фракцию ПХА с размером частиц менее 50 мкм из бункера 2 с ворошителем при помощи питающего шнека подают в порционный весовой дозатор 3, настроенный на взятие 1/4 части требуемой навески этой фракции. Навеску ссыпают в двухвальный смеситель 5 с лопастями. Затем всю навеску добавочных компонентов дозируют дозатором 4 в двухвальный смеситель 5 с лопастями. Включают реверсивный шнек 6 на запирание и привод двухвального смесителя 5 с лопастями на перемешивание в течение 5-7 минут. В этот период происходит распределение крупной и мелкой фракций и добавочных компонентов в объеме двухвального смесителя 5 с лопастями. Лопасти на валах закреплены таким образом, что обеспечивают циркуляцию перемешиваемых компонентов, перемещая их из одной половины смесителя в другую. Аналогичным образом производят дозирование второй, третьей и четвертой частей крупной и мелкой фракций ПХА. После загрузки последних порций крупной и мелкой фракций их перемешивают в двухвальном смесителе с лопастями, после 5-7 минут перемешивания отключают реверсивный шнек и продолжают перемешивание до 30÷36 минут. Прибавленную вышеуказанным образом рабочую смесь порошков выгружают. Для этого включают привод двухвального смесителя с лопастями, реверсивный шнек 6 на режим выгрузки, транспортный шнек 7. При этом рабочая смесь порошков поступает в бункер 8. По истечении 5 минут включают сепаратор 10, транспортный шнек 9, и просеянная на сепараторе рабочая смесь порошков поступает в контейнер 11. После набора заданной массы рабочей смеси порошков в контейнере 11 по показаниям весов 12 автоматически отключаются сепаратор и транспортный шнек. Заполненный контейнер заменяют на пустой и процесс продолжают, включив сепаратор 10 и транспортный шнек 9.

Выбор оптимальных параметров способа приготовления рабочей смеси порошков подтверждается нижеуказанным примером.

Пример.

Требуется изготовить по 1000 кг рабочей смеси порошков при крайних значениях содержания крупной и мелкой фракции - с содержанием крупной фракции 80 мас.% и 20 мас.% мелкой и 20 мас.% крупной и 80 мас.% мелкой фракций, а также по 0,4% фосфата кальция - добавки против слеживания.

Для приготовления рабочей смеси порошков необходимо в первом случае дозировать 800 кг крупной и 200 кг фракции с размером частиц менее 50 мкм, а также 4 кг фосфата кальция, а во втором случае 200 кг крупной и 800 кг мелкой. Для загрузки в четыре приема необходимо дозировать по 200 кг крупной и 50 кг мелкой фракции в первом случае и по 50 кг крупной и 200 кг мелкой во втором случае в каждый прием.

Режимы приготовления рабочей смеси порошков для указанных случаев приведены в таблице 1.

При приведенных в таблице 1 режимах по визуальным наблюдениям обеспечивается равномерное распределение фракций в объеме смесителя и отсутствие высыпания из двухвального смесителя через реверсивный шнек.

Для установления требуемого времени перемешивания в четвертом приеме проведено определение влияния продолжительности перемешивания на качество рабочей смеси порошков по гранулометрическому составу. При этом взяты предельные значения в соотношении между фракциями, как наиболее трудносмешиваемые, а именно

Оценка качества приготовления РСП по вышеприведенным режимам показана в таблице 2.

По приведенным в таблице 2 данным минимально допустимое время перемешивания, при котором обеспечивается получение рабочих смесей порошков с заданным гранулометрическим составом, составляет 30 минут. Увеличение времени перемешивания приводит к снижению производительности технологического процесса. С учетом выполнения технологических требований ведения процесса максимально допустимое время перемешивания устанавливается 36 минут.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ПОРОШКООБРАЗНОЙ СМЕСИ НА ОСНОВЕ ПЕРХЛОРАТА АММОНИЯ (ПХА), ИСПОЛЬЗУЕМОЙ В КАЧЕСТВЕ ОКИСЛИТЕЛЯ ДЛЯ ЗАРЯДА РАКЕТНОГО ДВИГАТЕЛЯ НА ТВЕРДОМ ТОПЛИВЕ | 2006 |

|

RU2317280C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСИ ФРАКЦИЙ ОКИСЛИТЕЛЯ ИЗ КЛАССА ПЕРХЛОРАТОВ | 2008 |

|

RU2378237C1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ПОРОШКООБРАЗНОГО ОКИСЛИТЕЛЯ | 2010 |

|

RU2421389C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСИ ФРАКЦИЙ ОКИСЛИТЕЛЯ ИЗ КЛАССА ПЕРХЛОРАТОВ | 2013 |

|

RU2521584C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ ЧАСТИЦ | 2003 |

|

RU2247101C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗМЕЛЬЧЕННОЙ ФРАКЦИИ ПЕРХЛОРАТА АММОНИЯ | 2011 |

|

RU2467991C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРХЛОРАТА АММОНИЯ | 2003 |

|

RU2246472C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТОПЛИВНОЙ МАССЫ СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2004 |

|

RU2272801C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРХЛОРАТА АММОНИЯ, СОДЕРЖАЩЕГО ГИДРОФОБИЗИРОВАННУЮ ФРАКЦИЮ | 2007 |

|

RU2363690C2 |

| СМЕСЕВОЕ ТВЕРДОЕ РАКЕТНОЕ ТОПЛИВО | 2003 |

|

RU2258057C2 |

Изобретение относится к технологии изготовления рабочих смесей порошков на основе перхлората аммония с вводом добавочных компонентов. При изготовлении СТРТ установлены жесткие требования как по обеспечению содержания компонентов, так и по соотношению отдельных фракций перхлората аммония. Эти требования обусловлены необходимостью обеспечения заданных параметров по баллистическим и физико-механическим характеристикам. Предложен способ приготовления в двухвальном смесителе с лопастями рабочих смесей порошков, по которому фракции перхлората аммония дозируют в четыре приема по 1/4 части каждой фракции и перемешивают в течение 5-7 минут. При этом в начале дозируют крупную фракцию, а затем мелкую, а добавочные компоненты вводят в первом приеме. На конечной стадии перемешивание продолжают до 30-36 минут. Изобретение обеспечивает получение качественной рабочей смеси порошков по гранулометрическому составу путем оптимизации порядка ввода фракций перхлората аммония, добавочных компонентов и времени их перемешивания. 1 ил., 2 табл.

Способ приготовления рабочей смеси порошков, включающий дозирование в смеситель мелкой и крупной фракций перхлората аммония, их смешение, просеивание и выгрузку в контейнер, отличающийся тем, что в двухвальном смесителе с лопастями смешивают ПХА крупной фракции с размером частиц 160-315 мкм и мелкой фракции с размером частиц менее 50 мкм в соотношении 20/80…80/20 мас.%, при этом дозируют сначала крупную, а затем мелкую фракции по 1/4 части их в четыре приема, в первом приеме после загрузки крупной и мелкой фракций ПХА дозируют добавочные компоненты, в каждом приеме полученную смесь перемешивают в течение 5-7 мин при одновременной работе смесителя и реверсивного шнека в режиме запирания, на конечной стадии реверсивный шнек отключают и продолжают перемешивание в смесителе до 30-36 мин, выгружают при работающем смесителе и включенном на режим выгрузки реверсивном шнеке, транспортируют шнеками в промежуточную емкость, из нее в сепаратор, просеивают в контейнер, установленный на весах.

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ПОРОШКООБРАЗНОЙ СМЕСИ НА ОСНОВЕ ПЕРХЛОРАТА АММОНИЯ (ПХА), ИСПОЛЬЗУЕМОЙ В КАЧЕСТВЕ ОКИСЛИТЕЛЯ ДЛЯ ЗАРЯДА РАКЕТНОГО ДВИГАТЕЛЯ НА ТВЕРДОМ ТОПЛИВЕ | 2006 |

|

RU2317280C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ ЧАСТИЦ | 2003 |

|

RU2247101C2 |

| СТРУЙНАЯ ПОМОЛЬНАЯ УСТАНОВКА | 2003 |

|

RU2244701C1 |

| US 3551222 А, 29.12.1970 | |||

| ЕР 0459959 А2, 04.12.1991. | |||

Авторы

Даты

2011-11-27—Публикация

2010-05-26—Подача