Изобретение относится к устройству защиты от износа конструктивных элементов машин, состоящих из металлического основного материала, в частности двухтактных больших дизельных двигателей, которое образовано в виде покрытия, наносимого на основной материал, которое состоит из, по меньшей мере, одного слоя с частицами из керамического материала, адсорбированными в металлической матрице, а также к способу изготовления устройства защиты от износа.

Из DE 10319141 А1 известно устройство защиты от износа, а также способ выше названного вида. При этом матрица, в которой адсорбируются керамические частицы, образована в качестве сплава из Ni, Cr, В, Si. Температура плавления этого материала лежит в области температуры выше 1300°C и таким образом очень высока, во всяком случае, выше, чем температура плавления материалов, применяемых в нормальном случае в качестве основного материала, как чугун и т.д. Температура плавления чугуна лежит в области 1100°C. Вследствие высокой температуры плавления матрицы возникает опасность, что карбиды, которые, как правило, образуют керамические частицы, разрушаются или превращаются в другие формы карбидов с меньшим размером и твердостью, что отрицательно может сказываться на желаемой защите от износа и поэтому не желательно. Кроме того, при применении названного материала матрицы доля карбидов в покрытии сильно ограничена. В известной защите предусмотрена доля максимум 50%. Другим недостатком упомянутого уровня техники следует усматривать в том, что температура материала покрытия, подлежащего нанесению на основной материал, вследствие высокой температуры плавления материала матрицы очень высока, так что это может привести к повреждению основного материала или к нежелательному короблению основного материала и к внутренним напряжениям внутри основного материала, что благоприятствует образованию трещин. Для предотвращения этого необходимы большие затраты при нанесении материала покрытия и для охлаждения покрытия.

В связи с этим задачей настоящего изобретения является улучшение соответствующего устройства защиты от износа при устранении однажды названных недостатков в таком плане, чтобы не только была обеспечена высокая несущая способность, но и было исключено негативное воздействие на основной материал. Другая задача заключается в создании простого и недорого способа изготовления предложенного в соответствии с изобретением устройства защиты от износа.

Часть задачи, относящаяся к устройству защиты от износа, согласно изобретению решается с помощью того, что матрица состоит из материала, чья температура плавления существенно ниже, чем температуры плавления основного материала.

Таким способом могут быть надежно устранены однажды описанные недостатки. Вследствие сравнительно более низкой температуры плавления материала матрицы может быть предусмотрена не только более высокая составляющая карбидов, но и можно не опасаться нежелательного превращения или разрушения имеющихся карбидов. Предложенные в соответствии с изобретением мероприятия дают при этом отличную несущую способность. В данном случае инородные тела имеют меньше шансов проникнуть, что дает более длительный срок службы. Кроме того, обеспечено, что не происходит коробления основного материала, а также возникновения напряжений и трещин при охлаждении.

Предпочтительное исполнение и целесообразные усовершенствования упомянутых мероприятий приведены в зависимых пунктах формулы изобретения. Так целесообразно матрица может состоять из никелевого сплава, который в качестве дополнительной легирующей добавки может содержать, по меньшей мере, фосфор (P). При добавке фосфора (P) температура плавления никеля (Ni) снижается с примерно 1400°С до примерно 850°C и таким образом становится существенно ниже значения температуры плавления чугуна или другого материала, обычно используемого в качестве основного материала. Присутствие кремния (Si) в соединении с фосфором (P) позволяет сделать это преимущество более весомым.

Оптимизированный на основе опытов состав материала матрицы состоит предпочтительно из 1-15% по объему, преимущественно 3,65% по объему P, 1-6% по объему, преимущественно 2,15% по объему Si, и остальное, по меньшей мере, Ni. Чем теснее к друг другу расположены частицы керамики, тем меньше возможности воздействия инородных тел. Отсюда целесообразно, что материал покрытия состоит преобладающим образом из керамических частиц. Предпочтительно, что объемное соотношение керамики к матрице предусмотрено, по меньшей мере как 60 к 40, или весовое соотношение, по меньшей мере, как 75 к 25.

Это преимущество усиливается дополнительно с помощью того, что имеются керамические частицы различного размера, причем малые частицы могут занимать промежуточные пространства между большими частицами. Целесообразно, что керамические частицы могут быть образованы приблизительно шаровой формы, причем может быть предусмотрен диаметр от 30 до 400 мкм, предпочтительные значения лежат в диапазоне 40-160 мкм. Твердость находится предпочтительно на уровне 3000 по Виккерсу.

Другое предпочтительное мероприятие может заключаться в том, что покрытие образовано несколькими слоями, причем нижний и верхние слои предусмотрены со сравнительно малым количеством или совсем без керамических частиц. С помощью нескольких слоев может быть простым способом получена большая общая толщина покрытия. Не содержащие керамических частиц слои могут быть при этом предпочтительным способом образовывать тонкий, нижний слой, который способствует связи с основным материалом, и верхний покрывающий слой, который облегчает последующую обработку.

Вследствие более низкой температуры плавления материала матрицы покрытие предпочтительным образом может быть выполнено в виде спеченного формования, которое методом спекания осуществляется на основном материале.

Задача, относящаяся к способу, согласно изобретению решается с помощью того, что основной материал, по меньшей мере, в области, подлежащей покрытию, максимально нагревается до температуры немного ниже температуры плавления основного материала и что одновременно или сразу же затем на нагретую поверхность основного материала наносится смесь материалов, содержащая материал, лежащий в основе матрицы, и керамические частицы и с помощью подведенного к основному материалу тепла методом спекания наносится на него.

Низкая температура плавления материала матрицы позволяет предпочтительным образом использование подведенного тепла для прямого спекания с покрытием. При этом материал покрытия может предпочтительным способом подаваться на основной материал в твердом агрегатном состоянии, что дает особенно простой способ действия.

Предпочтительные варианты исполнения и целесообразные усовершенствования перечисленных выше мероприятий приведены в зависимых пунктах формулы изобретения. Так количество нанесенной смеси материалов может целесообразно быть определено так, что подведенного к основному материалу тепла будет достаточно, чтобы расплавить материал матрицы, содержащийся в смеси материалов. Это обеспечивает надежный процесс спекания.

Предпочтительно, что после первого процесса спекания осуществляется, по меньшей мере, другой процесс нагревания. Это предпочтительным способом дает упрочнение областей, расположенных близко к поверхности, и обеспечивает гладкую поверхность.

Целесообразно смесь материалов может наноситься на основной материал в форме порошка. В результате достигается простое осуществление процесса нанесения.

В другом усовершенствованном варианте приведенных мероприятий может подлежащая покрытию поверхность, по меньшей мере, во время процесса спекания обрабатываться защитным газом. Таким способом предотвращается окисление.

Другое целесообразное мероприятие может заключаться в том, что подлежащая нанесению на основной материал смесь материалов предварительно нагревается перед и/или процессом нанесения. Благодаря этому ускоряется процесс спекания.

Другие целесообразные варианты исполнения и предпочтительные усовершенствования описанных выше мероприятий приведены в остальных зависимых пунктах формулы изобретения и могут быть более подробно описаны с помощью чертежа на основе следующего ниже описания примера.

В ниже описанном чертеже показывают:

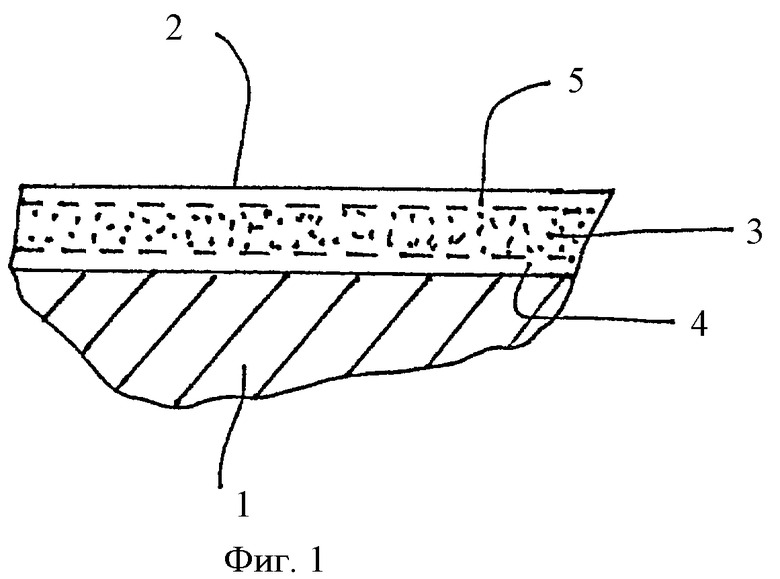

фигура 1 - частичный разрез конструктивного элемента, снабженного устройством защиты от износа,

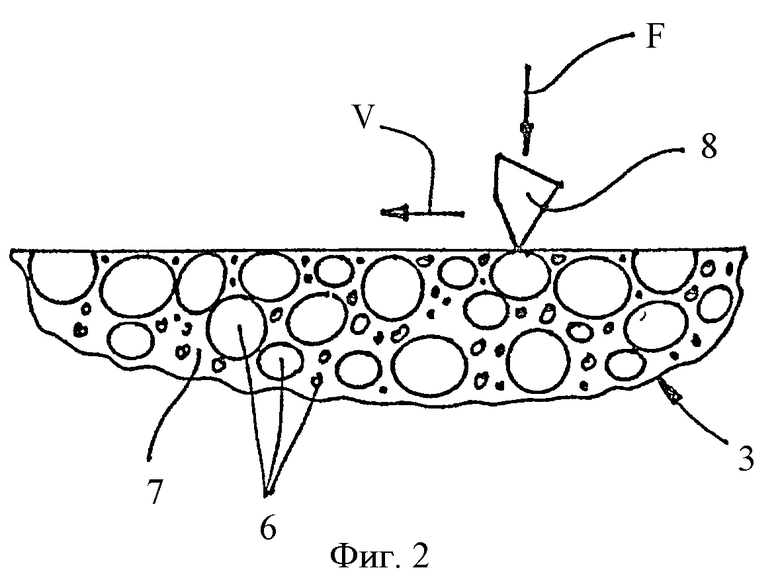

фигура 2 - частичный разрез покрытия, защищающего от износа в рабочем состоянии в увеличенном по сравнению с фигурой 1 масштабе и

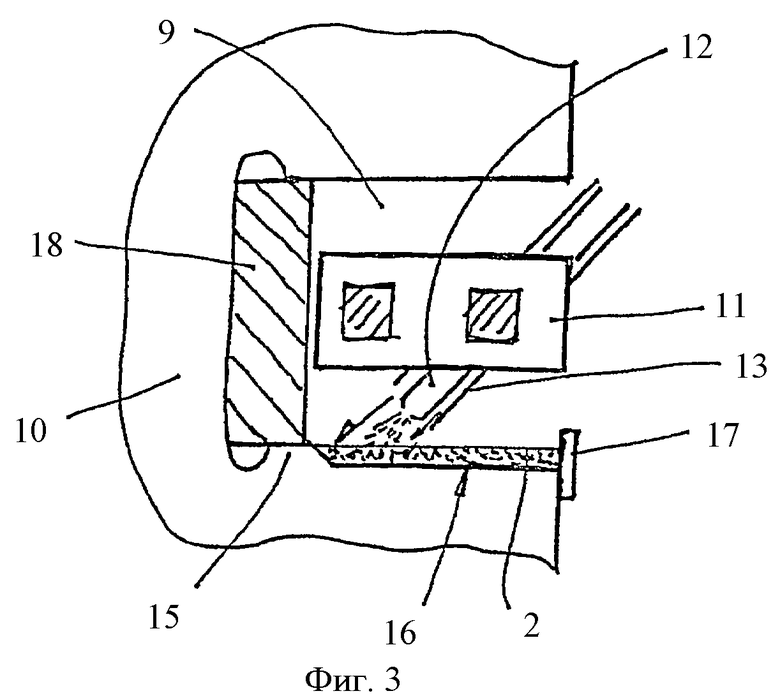

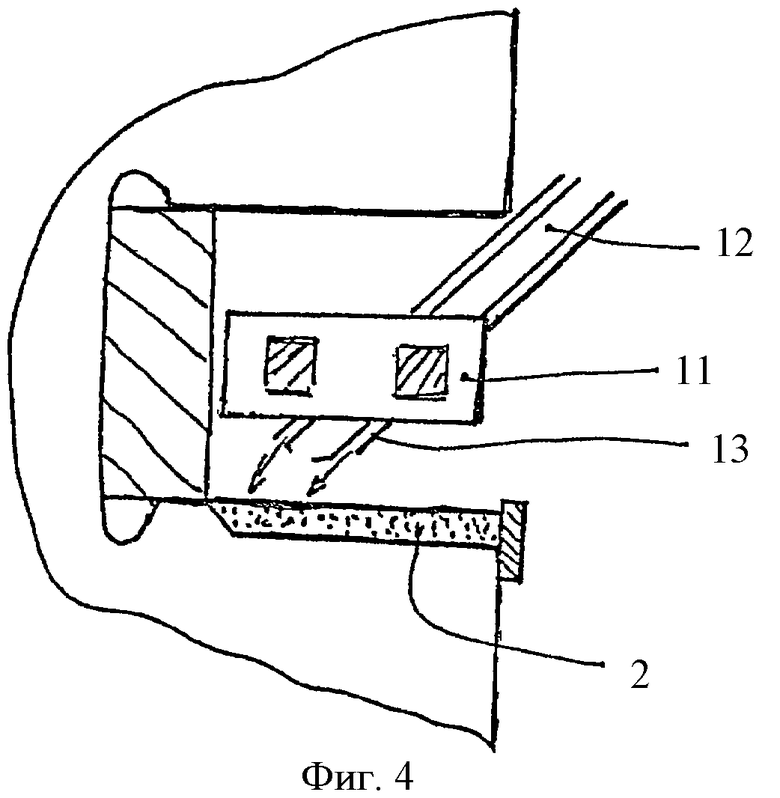

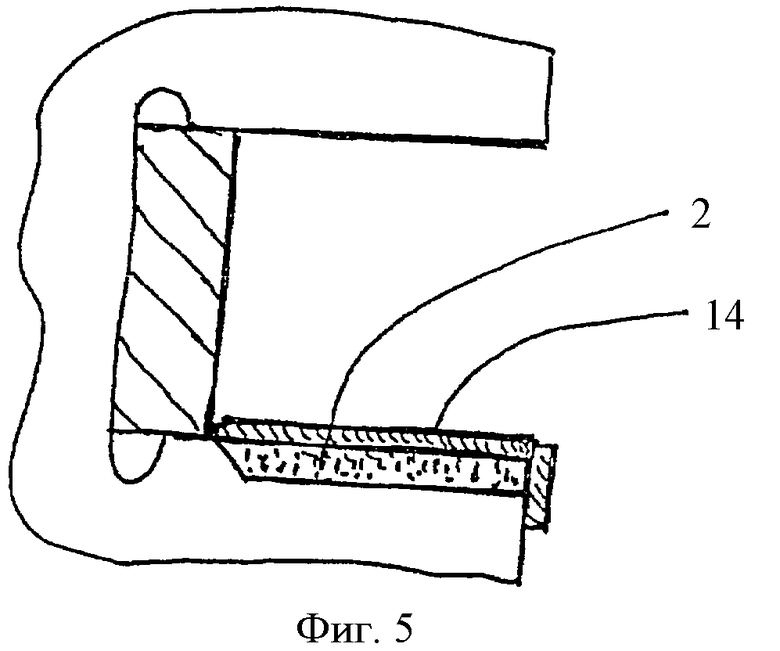

фигуры 3-5 - некоторые этапы при создании покрытия, защищающего от износа канавки для поршневых колец.

Изобретение может применяться везде там, где речь идет об уменьшении или предотвращении износа подвергающихся опасности конструктивных элементов. Основной областью применения изобретения являются несущие поверхности канавок для поршневого колец, рабочие поверхности поршневых колец, гильзы цилиндров, поршни, направляющие крейцкопфов и подобные детали двигателей большой мощности, в частности двухтактных дизельных двигателей большой мощности.

Конструктивные элементы названного вида состоят, как показано на фигуре 1, из металлического основного материала 1, например чугуна, области поверхности которого, подвергающиеся опасности износа, снабжены покрытием 2, нанесенным на основной материал 1. В представленном на фигуре 1 примере покрытие 2 выполнено из нескольких слоев. В каждом случае предусмотрен несущий слой 3, выполненный здесь с помощью среднего слоя, который содержит частицы, состоящие из керамического материала, преимущественно карбида вольфрама (WC), которые адсорбированы в матрице, состоящей из металлического материала. В представленном примере под несущим слоем 3 находится вяжущий слой 4, над несущим слоем 3 расположен покрывающий слой 5. Задачей вяжущего слоя 4 является обеспечение хорошей связи покрытия 2 с основным материалом 1. Задачей покрывающего слоя 5 является облегчение дополнительной обработки покрытия 2.

После удаления покрывающего слоя 5, т.е. приведения в рабочее состояние, несущий слой 3, как показывает фигура 2, высвобождается и образует внешнюю сторону данного конструктивного элемента, способную сопротивляться износу. Как уже было упомянуто, несущий слой 3 состоит из керамических частиц 6, которые адсорбированы в металлической матрице 7. Керамические частицы 6 целесообразно выполнены шаровой формы, причем диаметр может быть предусмотрен в диапазоне от 30 до 400 мкм. Предпочтительные диаметры лежат между 40 и 160 мкм. Таким образом, достигается, что между большими керамическими частицами 6 могут располагаться небольшие керамические частицы, как это наглядно показано на фигуре 2. Это обеспечивает высокое содержание керамики в несущем слое 3. Он может преобладающим образом состоять из керамических частиц. Целесообразно, что при этом предусмотрено объемное соотношение керамических частиц к матрице 7, по меньшей мере, на уровне 60 к 40. Это получается при применении еще подлежащих описанию материалов с весовым соотношением, по меньшей мере, 75 к 25.

Показанные на фигуре 2 посторонние тела, как-то остатки нагара, частицы, получающиеся после истирания, и т.д., могут иметь острые кромки и прижиматься с силой F к подвергающейся опасности износа поверхности и двигаться относительно нее со скоростью v, однако, при этом они имеют мало шансов проникнуть в эту поверхность, так как и большие керамические частицы 6, так и скопления малых керамических частиц 6 отталкивают посторонние тела 8, как это видно на фигуре 2.

Керамические частицы 6 состоят предпочтительно, как уже упоминалось, из WC и обладают твердостью в области, по меньшей мере 3000 по Виккерсу. Материал, образующий матрицу 7, состоит целесообразно из никелевого сплава, который кроме никеля (Ni) содержит, по меньшей мере, еще фосфор (P). Дополнительно предпочтительно может быть также предусмотрен еще и кремний (Si). Благодаря комбинации P с Si температура плавления Ni снижается с примерно с 1400°C до примерно 850°C и таким образом становится существенно ниже температуры плавления основного материала 1, которая, например, у чугуна лежит на уровне 1100°C.

Хорошо для образования матрицы 7 подходят материалы с 1-15% по объему Р, 1-6% по объему Si и остальное Ni. При содержании 3,65% по объему Р, 2,15% по объему Si и остальное Ni могут быть достигнуты особенно хорошие результаты, как это было подтверждено опытами.

В области несущего слоя 3 имеет место примерно равномерная концентрация керамических частиц 6. Эта концентрация снижается к верхней и нижней сторонам покрытия 2. Целесообразно вяжущий слой 4 и покрывающий слой 5 состоят только из материала матрицы без включения керамических частиц. Естественно, также возможно использование другого пригодного металла для образования вяжущего слоя 4 и/или покрывающего слоя 5 вместо материала матрицы.

Покрытие 2 целесообразно выполнено в виде спеченного образования, которое медом спекания наносится на основной материал 1. Для этого основной материал 1 в области поверхности, на которой подлежит образовать покрытие, нагревается максимум до температуры, близкой к температуре плавления основного материала 1. В случае применения чугуна в качестве основного материала нагревание должно осуществляться максимум до температуры незначительно ниже 1100°С, т.е., например, максимум до 1050°С. Непосредственно сразу же за этим нагреванием или одновременно с ним на основной материал 1 наносится материал, образующий покрытие 2. При этом речь может идти о порошковой смеси, которая содержит материал матрицы и керамические частицы в желаемой концентрации.

Порошковый материал может наноситься механическим или пневматическим путем. По-видимому, возможно также образование из имеющей форму порошка смеси материала, которая в желаемой концентрации содержит материал матрицы и керамические частицы, форм, соответствующих конфигурации подлежащей покрытию поверхности, в частности в виде проволоки, ленты, и накладывать их на подлежащую покрытию поверхность, причем предпочтительным образом возможна их определенная фиксацию с помощью пайки и т.д. Для фиксации порошкообразной смеси материала может найти применение вяжущее средство, например, жидкое стекло, которое исчезает при процессе спекания.

В каждом случае важным является, чтобы наносимое количество смеси материалов не превышало количество, при котором матричная составляющая может расплавиться с помощью подведенного при процессе нагревания тепла. При соблюдении этого условия достигается надежный процесс спекания.

Подвод тепла также может осуществляться в несколько этапов. Так при первом процессе нагревания может осуществляться предварительное спекание нанесенного материала. При последующем другом процессе нагревания может осуществляться в этом случае окончательное спекание. В случае сравнительно большой толщины покрытия 2 процессы нагревания и подачи материала осуществляются многократно последовательно друг за другом. При этом могут применяться одинаковые или различные составы материала. Целесообразно подача материала и нагревание при следующих друг за другом процессах производится в перекрещивающихся друг с другом направлениях.

Состав материала подбирается в зависимости от соответствующей функции. При многослойном покрытии представленного на фигуре 1 вида в каждом случае необходимы несколько процессов покрытия, причем на первом этапе наносится только вяжущий слой 4 и потом в, по меньшей мере, одном, или нескольких этапов наносится несущий слой 3 и затем, наконец, покрывающий слой 5. Также возможно, для получения гладкой поверхности проведение заключительного процесса нагревания.

Нагревание может осуществляться различным способом, причем выбранные устройства могут быть подобраны к условиям конкретного случая. Так, например, для нагревания плохо доступных областей возможно применение индукционной катушки. Это, может быть особенно целесообразным, например, в случае канавок для поршневых колец. По-видимому, возможно также нагревание подлежащего покрытию конструктивного элемента в печи или газовым пламенем, или лазерным лучом и т.д. При нагревании в печи смесь материалов, образующая покрытие 2, может наноситься еще перед подачей конструктивного элемента в печь или сразу же после его извлечения из печи. Источники тепла, которые обеспечивают местный нагрев, как-то газовое пламя, лазерный луч или индукционная катушка, предпочтительно движутся с определенной скоростью относительно подлежащего покрытию конструктивного элемента. При этом подача материала покрытия осуществляется либо непосредственно следом за движущимся пятном нагрева, либо прямо в него. При применении лазерного луча материал для покрытия целесообразно непосредственно подавать в тепловое пятно, созданное лазерным лучом.

Также возможен предварительный нагрев смеси материала, образующей покрытие. В этом случае уменьшается тепло, подводящееся к основному материалу 1 для осуществления спекания, тем не менее достигается хороший процесс спекания. Во многих случаях подлежащая нанесению смесь материалов может быть уже нагрета настолько, что материал матрицы будет уже расплавлен, так что требуемый нагрев основного материала может быть очень сильно уменьшен или от него можно совсем отказаться.

На фигурах 3-5 показано покрытие несущей поверхности канавки 9 для поршневого кольца поршня 10 двухтактного большого дизельного двигателя. Верхняя часть поршня 10, которая имеет несколько расположенных друг за другом канавок 9 для поршневого кольца, состоит, как правило, из чугуна. Для нагрева основного материала, образованного чугуном, в представленном примере, как можно видеть на фиг.3, применяется индукционная катушка, которая располагается над подлежащей покрытию поверхностью канавки 9 для поршневого кольца. По-видимому, возможно из нескольких индукционных катушек 11 образовать устройство, вращающееся по всему периметру канавки 9 для поршневого кольца. Однако, как правило, достаточно одной индукционной катушки 11, простирающейся только над частичной областью периметра канавки, которая движется с вращением. Разумеется, по-видимому, также возможно расположить индукционную катушку 11 стационарно, а поршень вращать вокруг нее. Важным является то, что создается относительное движение, так что индукционная катушка, нагревающая локальное пятно, последовательно может нагревать весь периметр подлежащей покрытию поверхности.

Смесь материалов, образующая покрытие, подается здесь в порошкообразной форме. Для этого предусмотрено сопло 12, с помощью которого порошкообразная смесь материалов подается либо прямо в область теплового пятна, созданного индукционной катушкой 11, либо в следующую сразу же за ним область.

Целесообразно, что область, в которую осуществляется подача смесь материалов, обрабатывается защитным газом. Для этого при осуществлении пневматического транспорта смеси материалов применяется защитный газ. В представленном примере для этого сопло 12 снабжено дополнительными периферийными соплами 13 для защитного газа.

Для получения изображенного на фигуре 1 многослойного покрытия 2 несколько раз повторяется описанный выше процесс, причем при изготовлении вяжущего слоя 4 и покрывающего слоя 5 подается порошок, содержащий только матричный материал, Поскольку несущий слой 3 имеет толщину, которая не может быть получена сразу же, также и для получения несущего слоя 3 осуществляется несколько процессов описанного выше вида. В некоторых случаях может быть целесообразным после нанесения всей, образующей несущий слой 3 смеси материалов осуществлять еще один процесс нагревания без подачи материала. Это показано на фигуре 4. При этом активизируется индукционная катушка 11. Для предотвращения окисления могут быть также активизированы сопла 13 для подачи защитного газа. Сопла 12 для подачи материала покрытия при этом выключены. Этот дополнительный процесс нагревания предпочтительным способом служит для надежного спекания также областей, лежащих близко к поверхности, и для придания гладкости поверхности.

После завершения процесса покрытия, как показано на фигуре 5, нанесенное покрытие может для процесса охлаждения закрываться закрывающим элементом 14, образованным листом и т.д., который препятствует окислению во время процесса охлаждения. Закрывающий элемент 14 перед его установкой на вступающей в контакт с верхней стороной покрытия стороне целесообразно обрабатывается смазкой, так что после окончания процесса охлаждения она может быть легко удалена.

В представленном примере осуществления покрытие укладывается в имеющую форму выемку 16, которая простирается от радиальной внутренней перемычки 15 канавки 9 для кольца поршня до радиального наружного края канавки 9 для кольца поршня, которая открыта радиально наружу. Однако, для получения возможности надежного покрытия также в области радиального наружного края, выемка во время изготовления покрытия 2 закрыта вращающейся закрывающей накладкой 17, которая снимается после изготовления покрытия 2. Закрывающая накладка 17 соответственно в области ее внутренней стороны обрабатывается смазкой. Чтобы при осуществлении процесса покрытия предотвратить загрязнение перемычки 15 и лежащие за ней области канавки 9 для поршневого кольца в представленном примере предусмотрен закрывающий элемент 18, который во время процесса покрытия укладывается в радиальную внутреннюю область канавки 9 для поршневого кольца. Также и в этом случае целесообразна обработка смазкой.

Изобретение относится к покрытиям для защиты от износа металлических конструктивных элементов машин. Покрытие (2) имеет по меньшей мере один слой (3) и содержит металлическую матрицу (7) из Ni-сплава, имеющего более низкую температуру плавления, чем материал элемента машины (1) с, по меньшей мере, Р в качестве легирующего элемента и в котором адсорбированы керамические частицы (6), имеющие шаровидную форму с диаметром от 40 до 160 мкм и с твердостью по Виккерсу 3000. Причем покрытие получено нанесением порошка термическим способом. Технический результат - снижение износа деталей машин. 2 н. и 16 з.п. ф-лы, 5 ил.

1. Покрытие (2) для защиты от износа металлических конструктивных элементов машин, нанесенное на поверхность элемента машины (1) и содержащее по меньшей мере один слой (3), при этом покрытие содержит металлическую матрицу (7) из Ni-сплава, имеющего более низкую температуру плавления, чем материал элемента машины с, по меньшей мере, Р в качестве легирующего элемента и в котором адсорбированы керамические частицы (6), имеющие шаровидную форму с диаметром от 40 до 160 мкм и с твердостью по Виккерсу 3000, причем покрытие получено нанесением порошка, содержащего материал, образующий покрытие, с помощью термического способа на поверхность элемента машины.

2. Покрытие по п.1, отличающееся тем, что Ni-сплав, образующий матрицу (7), имеет температуру плавления ниже температуры плавления материала (1) элемента машины.

3. Покрытие по п.2, отличающееся тем, что Ni-сплав, образующий матрицу, имеет температуру плавления, которая по меньшей мере на 200°С ниже температуры плавления чугуна, из которого изготовлен элемент машины.

4. Покрытие по любому из пп.1-3, отличающееся тем, что матрица (7) содержит от 1 до 15% по объему Р, от 1 до 6% по объему Si, и остальное Ni.

5. Покрытие по п.4, отличающееся тем, что матрица (7) содержит 3,65% по объему Р, 2,15% по объему Si и остальное Ni.

6. Покрытие по любому из пп.1-3, отличающееся тем, что объемное соотношение керамических частиц (6) к матрице (7) составляет по меньшей мере 60 к 40 или 75 к 25.

7. Покрытие по любому из пп.1-3, отличающееся тем, что керамические частицы (6) состоят, по меньшей мере, частично из WC.

8. Покрытие по одному из пп.1-3, отличающееся тем, что покрытие (2) выполнено многослойным.

9. Покрытие по п.8, отличающееся тем, что нижний слой (4) и верхний слой (5) покрытия состоят, по меньшей мере, частично из никеля.

10. Покрытие по любому из пп.1-3, отличающееся тем, что покрытие (2) выполнено в виде спеченного образования и сформировано с помощью спекания на поверхности элемента машины (1).

11. Покрытие по любому из пп.1-3, отличающееся тем, что оно нанесено на конструктивный элемент машины, состоящий из термочувствительного материала.

12. Способ получения покрытия по любому из пп.1-11, характеризующийся тем, что поверхность элемента машины в подлежащей покрытию области локально нагревают до температуры, ниже температуры плавления материала элемента машины и одновременно или прямо сразу же за этим на локально нагретую поверхность наносят смесь материалов в виде порошка, содержащую материал, лежащий в основе матрицы (7), и керамические частицы (6) и спекают с ним с помощью локально подведенного к материалу элемента машины тепла, причем количество соответственно нанесенной смеси материалов определяют из условия расплавления материала матрицы, содержащегося в нанесенной смеси материалов, причем при нагревании материала элемента машины и подаче порошковой смеси, содержащей материал покрытия, предусмотрено параллельное поверхности относительное движение между источником тепла для локального нагревания и подлежащей покрытию поверхности, и при этом порошковую смесь, содержащую материал, лежащий в основе матрицы (7) и керамические частицы, подводят сразу же следом за нагретым пятном или прямо в соответственно нагретое пятно.

13. Способ по п.12, отличающийся тем, что покрытие формируют при спекании материала, причем после спекания осуществляют процесс нагревания покрытия без подачи материала.

14. Способ по п.12 или 13, отличающийся тем, что покрытие формируют при спекании материала, при этом подлежащую покрытию поверхность во время процесса спекания обрабатывают защитным газом.

15. Способ по п.12 или 13, отличающийся тем, что смесь материалов, наносимую на основной материал (1), нагревают перед и/или во время процесса нанесения.

16. Способ по п.12 или 13, отличающийся тем, что покрытие (2) наносят несколькими, следующими друг за другом слоями (4, 3,5).

17. Способ по п.16, отличающийся тем, что следующие друг за другом слои (4, 3, 5) имеют различные составы материалов.

18. Способ по п.17, отличающийся тем, что предусмотрены нижний вяжущий слой (4) и/или верхний покрывающий слой (5).

| УНИВЕРСАЛЬНЫЙ ШАРНИР | 1967 |

|

SU224970A1 |

| ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ПОКРЫТИЙ | 1993 |

|

RU2061784C1 |

| Гербицидный состав | 1975 |

|

SU674650A3 |

| Способ контроля поверхностных деформаций и устройство для его осуществления | 1986 |

|

SU1516942A1 |

Авторы

Даты

2011-06-20—Публикация

2007-05-12—Подача