Область техники

Настоящее изобретение относится к детали машины, предпочтительно к детали двигателя, покрытой материалом покрытия способом термического напыления и подвергнутой термообработке для материала покрытия при повышенной температуре. Изобретение также относится к способу нанесения покрытия на детали машин.

Уровень техники

Детали машин должны соответствовать определенным требованиям, в частности требованиям по прочности, коррозионной стойкости, износостойкости, пластичности и ударной вязкости.

В настоящее время детали машин, как правило, изготавливают из чугунной заготовки, которая по существу соответствует требованиям, предъявляемым к материалу в отношении прочности и упругой вязкости, но при нагреве свыше определенных пределов возникают проблемы износа. Многие детали машин подвергаются износу, вызываемому внутренним трением между, например, скользящими поверхностями в системе двигателя. В частности, в крупных судовых дизельных двигателях силы трения могут иметь большую величину. Помимо трения, горячая среда может снижать прочность материала, что приводит к значительному износу детали из чугуна, не имеющего стойкости против задиров при высокой температуре. Поэтому чугунные детали двигателя часто обеспечивают износостойким слоем или приработочным слоем на поверхностях, которые подвержены износу в наибольшей степени.

Но при этом возникают трудности обеспечения достаточно прочной связи между материалом заготовки и материалом слоя износа, что создает проблемы в связи с риском того, что материал слоя износа будет сорван с материала заготовки. Если это происходит, то материал поверхности заготовки подвергается износу в области контакта с прилегающими деталями, и в результате этого значительно сокращается срок службы такой детали.

Еще одна трудность заключается в том, что покрытие постепенно изнашивается, даже если связь между поверхностями сравнительно прочная. Износ на детали машины происходит медленно, если слой износа остается целым, но очень быстро, если тот изношен. Поэтому трудно определить когда именно, если это возможно, нужно заменить данную деталь машины.

Термическое напыление целесообразно используется для нанесения покрытия, например, на чугунные заготовки. Обычно проблема, связанная с использованием термического напыления для нанесения покрытия, заключается в том, что полученное покрытие содержит некоторую долю непрочно зафиксированных частиц. Эти непрочно зафиксированные частицы повышают риск возникновения "истирания трех тел" между скользящими поверхностями двух деталей машины. Это истирание трех тел нередко обусловливает упоминаемый постепенный износ.

В процессе некоторые зоны детали, в частности детали двигателя, подвергаются воздействию высоких температур, значительной разнице температур и воздействию сильно агрессивной среды. Чтобы выдерживать влияние этих вызывающих напряжение факторов, покрытия деталей поэтому также должны иметь значительную пластичность и термостойкость помимо упоминаемой выше износостойкости. Здесь под термином "пластичность" имеется в виду максимально возможная, до того как материал начнет растрескиваться, деформация материала. Не только в процессе работы, но и во время изготовления резкое повышение температуры и перепады температуры могут обусловить аналогичные последствия для деталей, подвергаемых термообработке согласно более подробному приводимому ниже изложению.

Известны различные способы последующей термической обработки, или спекания, покрытия, выполняемые для обеспечения прочной связи между покрытием и основой. В патенте США 5268045 описан пример известного уровня техники, согласно которому деталь, на которую наносится покрытие, очищается электрохимическим способом, посредством термического напыления наносится покрытие из металла или металлов для обеспечения верхнего покрытия и производится последующая термообработка при повышенной температуре, чтобы металл или металлы диффундировали в поверхность детали.

При этом покрытие достигает температуры его плавления, и может возникать риск того, что это также отрицательно скажется на основе под покрытием, в результате чего в ней могут возникать напряжения. Помимо этого, при использовании этого способа получается твердое покрытие с пониженной пластичностью.

В патенте США 3066042 (Ogden) описан способ нанесения покрытия на тугоплавкое металлическое тело, согласно которому очищают поверхность тела, напыляют расплавленный металл платиновой группы на очищенную поверхность в виде тонкого покрытия и покрытие обрабатывают дробеструйной нагартовкой. Также согласно этому патенту покрытие предпочтительно подвергают пластической деформации во время дробеструйной нагартовки, в результате чего целый слой по существу пластически деформируют, чтобы подготовить слой для диффузии в твердой фазе с помощью последующей термообработки. В зависимости от температуры термообработку выполняют в течение от одного до десяти часов, в результате чего диффузия в твердой фазе слоя устраняет поры, присущие напыленному платиновому слою. Напыление, дробеструйная нагартовка и термообработка продолжаются попеременно до получения покрытия достаточной толщины. Этот способ считается довольно длительным и также предусматривает выполнение некоторого количества операций, комбинирование или ровное выполнение которых может быть трудным. Термообработка покрытия для такого длительного срока может нередко приводить к тому, что на находящуюся под покрытием основу будет оказано неблагоприятное воздействие с возникновением напряжения в основе. Помимо этого, при использовании этого способа получается твердое покрытие с пониженной пластичностью.

Эта проблема возникает особенно при нанесении покрытий на основы и нередко при нанесении покрытий на заготовки криволинейной формы. Если наносимое на заготовку покрытие нагретое, то заготовка тоже будет нагреваться, что приведет к расширению заготовки детали машины. После термообработки, когда деталь остывает, она примет свою первоначальную форму и, следовательно, полученное новое связанное покрытие будет следовать заготовке детали машины. Если покрытие наносится, например, на криволинейную поверхность, то покрытие будет испытывать растягивающее напряжение при остывании, в результате чего могут появиться трещины или отслаивания. Это может стать причиной сокращения срока службы детали машины.

Другие проблемы, относящиеся к известному уровню техники, более подробно изложены ниже. Поэтому существует необходимость в создании способа обеспечения пластичного износостойкого, имеющего прочную связь покрытия на детали машин. Задача изобретения также заключается в создании способа, отвечающего общей потребности промышленности, т.е. эффективное нанесение покрытия на деталь машины, т.е. способа нанесения покрытия с минимальным возникающим при этом напряжением, и также с меньшим риском появления непрочно зафиксированных частиц и трещин в покрытии. В настоящее время не известен какой-либо способ нанесения покрытия на детали машины, который решает указанные проблемы.

Сущность изобретения

Задача настоящего изобретения заключается в создании способа эффективного нанесения покрытия, в частности для деталей машин, который будет отвечать требованиям, необходимым в отношении износостойкости, ударной вязкости, коррозионной стойкости, термостойкости и пластичности.

Еще одна задача настоящего изобретения заключается в создании имеющей покрытие детали машины, которая не будет иметь упомянутых недостатков известного уровня техники. Прочие признаки и преимущества настоящего изобретения станут очевидными из приводимого ниже описания.

Настоящее изобретение относится к способу нанесения материала покрытия по меньшей мере на часть поверхности детали машины, включающему следующие этапы: материал покрытия наносят термическим напылением, материал покрытия подвергают термообработке при повышенной температуре и в течение времени, достаточного для по меньшей мере частичной диффузии материала покрытия в находящуюся под ним поверхность, и наносят дополнительный слой материала покрытия, при этом каждый слой материала покрытия подвергают последовательной термообработке, чтобы нанести на поверхность детали множество слоев того же материала покрытия, причем в результате термообработки образуются перешейки в точках контакта между частицами по меньшей мере покрытия, при этом полученное таким образом покрытие детали машины имеет пористость от 1 до 15 об.%.

Поэтому материал покрытия, содержащий созданные перешейки и поры, обладает способностью поглощать деформации и дефекты, обусловленные напряжением, вызванным во время использования. Кроме того, формируется прочная связь между материалом покрытия и поверхностью детали, а также внутренне прочные связи в покрытии. Путем регулирования температуры нагревания, воздействию которой подвергается материал покрытия при нанесении на деталь машины, в материале покрытия создаются перешейки в точках контакта (микрошвы) между частицами в покрытии и поверхностью детали, в результате чего создается прочная связь между частицами.

Время, в течение которого материал подвергают термообработке, зависит от методики напыления. Но известные технологии напыления и быстрота их выполнения хорошо известны специалистам, и поэтому время и объем последующей термообработки легко регулируются специалистом относительно применяемой скорости и используемого материала покрытия в соответствии с техническими решениями данного изобретения. В зависимости от материала покрытия и детали машины перешейки в точках контакта создаются при воздействии на материал температурой нагревания, которая ниже температуры плавления материала покрытия или имеет значения, близкие к этой температуре. Материал покрытия для деталей машины обычно представляет собой материал-основу и усиливающий материал. Обычно, но не исключительно, материал покрытия, наносимый на деталь машины, имеет температуру в пределах 60-80% значения температуры плавления усиливающего материала покрытия. Материал-основа будет соответственно подвергаться воздействию тепла при температуре, близкой к температуре его плавления, в течение коротких периодов, в результате чего будут образовываться перешейки в материале. Способ согласно настоящему изобретению обеспечивает покрытие, имеющее открытые поры между частицами покрытия. Также в соответствии со способом настоящего изобретения обеспечивается снижение количества непрочно зафиксированных частиц в покрытии детали машины.

Устройство термического напыления и устройство термообработки предпочтительно соединены и перемещаются относительно детали машины, при этом нанося материал покрытия и осуществляя термообработку указанной детали.

Регулируя перемещение, можно регулировать нужный срок воздействия теплом.

Для обеспечения нужной термообработки при повышенной температуре детали машины предпочтительно используется индукционный нагрев. Термообработка индукционным нагревом считается эффективной и рентабельной, но можно использовать также и другие альтернативы, известные специалистам в данной области техники. Одной из таких альтернатив является лазер.

Еще одно преимущество способа согласно настоящему изобретению заключается в том, что получаемая с его помощью деталь машины имеет равномерно распределенную пористость. Получаемое покрытие детали предпочтительно имеет пористость от 1 до 15 об.%. Материал покрытия с этими порами поэтому обладает возможностью поглощения деформаций и дефектов, создаваемых напряжением во время его использования.

Открытые поры можно также использовать как буфер для смазочных веществ в целях обеспечения смазки на детали машины во время использования, а также для снижения трения и износа. Но в закрытые поры смазочный материал не может легко попасть извне, и поэтому его можно использовать для деталей в меньших количествах, если это желательно.

Каждый из слоев материала покрытия обычно имеет толщину от 0,005 до 0,40 мм. Толщина одного слоя, выполняемого согласно способу данного изобретения, предпочтительно составляет 0,01 мм. Толщина одного слоя покрытия согласно способу данного изобретения обычно составляет от 0,005 до 0,10 мм с тем, чтобы образовались нужные перешейки в точках контакта между частицами слоя покрытия во время термообработки.

В предпочтительном варианте способа согласно настоящему изобретению для создания материала покрытия в способе термического напыления используется материал порошкообразного типа. Либо для создания покрытия в способе термического напыления используется материал в виде проволоки для обеспечения эффективного и регулируемого эффективного способа.

Согласно предпочтительному варианту способа в соответствии с данным изобретением материал покрытия наносят на деталь машины с криволинейной поверхностью, причем материал покрытия наносят по меньшей мере на некоторые зоны. Для некоторых деталей машины этот способ особенно целесообразен, поскольку проблемы, связанные с напряжением, вызываемым при использовании обычных методов покрытия на криволинейных деталях, представляют собой особую трудность известного уровня техники. Для дальнейшего снижения создаваемого напряжения деталь машины предварительно нагревают до нанесения материала покрытия.

В соответствии с настоящим изобретением также создана деталь, покрытая материалом покрытия с помощью способа термического напыления, при этом материал покрытия подвергается термообработке при повышенной температуре и в течение времени, достаточного для по меньшей мере частичного диффундирования материала покрытия в находящуюся под ним поверхность, и имеющая дополнительно нанесенный слой материала покрытия, при этом каждый слой материала покрытия подвергается последовательной термообработке, причем на поверхность детали наносится множество слоев того же материала покрытия, причем материал покрытия содержит перешейки в точках контакта между частицами по меньшей мере покрытия, причем полученное таким образом покрытие детали машины имеет пористость от 1 до 15 об.%.

Поэтому материал покрытия, содержащий созданные перешейки и поры, обладает способностью поглощать деформации и дефекты, обусловленные напряжением, вызванным во время использования.

Согласно предпочтительному варианту осуществления покрытие детали машины в соответствии с данным изобретением обеспечивает прочную связь между материалом покрытия и поверхностью детали, и также внутренние прочные связи внутри покрытия. За счет регулирования температуры, воздействию которой материал покрытия подвергается при его нанесении на деталь машины, материал покрытия образует перешейки в точках контакта (микрошвы) между частицами в покрытии и поверхностью детали, в результате чего между частицами будет создана прочная связь. В зависимости от материала, выбранного для покрытия и для детали машины, перешейки в точках контакта образуются за счет воздействия на материал теплом при температуре, которая ниже температуры плавления материала.

Целесообразно, но не исключительно, термообработка материала покрытия детали при повышенной температуре выполняется в интервале от 60 до 80% значения температуры плавления усиливающего материала, используемого для покрытия. В соответствии со способом согласно изобретению обеспечивается материал, создающий открытые поры между частицами покрытия. Материал покрытия целесообразно выбирают из группы, по меньшей мере, одной из групп следующих материалов: металлы, сплавы металлов, карбиды, силикаты, керамика, оксиды, металлокерамика и их смеси.

Согласно настоящему изобретению материал покрытия предпочтительно содержит металлосодержащее соединение, выбранное из группы, состоящей из Cr2O3, CuAl и Al2O3. Применение этих соединений и сплавов металлов оказалось целесообразным для изготовления качественных покрытий для деталей машин с очень хорошими характеристиками износа и скольжения. Покрытие согласно предпочтительному варианту осуществления содержит смесь частично в виде металла, частично в виде усиления. Согласно предпочтительному варианту осуществления настоящего изобретения материалом покрытия является кермет. Керметом является группа покрытий, которые комбинируют керамику и металл, или сплав. Часто используемым примером является карбид хрома (керамическая составляющая) в никель/хромовой основе. Следует отметить, что специалист в данной области техники может применить другие керамические соединения, сплавы и керметы (не упомянутые здесь), чтобы обеспечить покрытие на детали машины согласно настоящему изобретению.

Согласно настоящему изобретению каждый из слоев материала покрытия детали обычно имеет толщину от 0,005 до 0,10 мм. Толщина одного слоя на детали машины согласно настоящему изобретению предпочтительно составляет около 0,01 мм. Толщина слоя покрытия согласно детали в соответствии с данным изобретением предпочтительно имеет приблизительные значения в пределах от 0,005 до 0,10 мм, чтобы образовались нужные перешейки в точках контакта между частицами слоя покрытия во время изготовления. Общая толщина покрытия зависит от размера и типа детали машины. Для деталей судовых дизельных двигателей толщина покрытия может иметь значение около 5 мм.

Описание чертежей

Предпочтительные варианты осуществления настоящего изобретения поясняются подробнее ниже со ссылкой на прилагаемые чертежи.

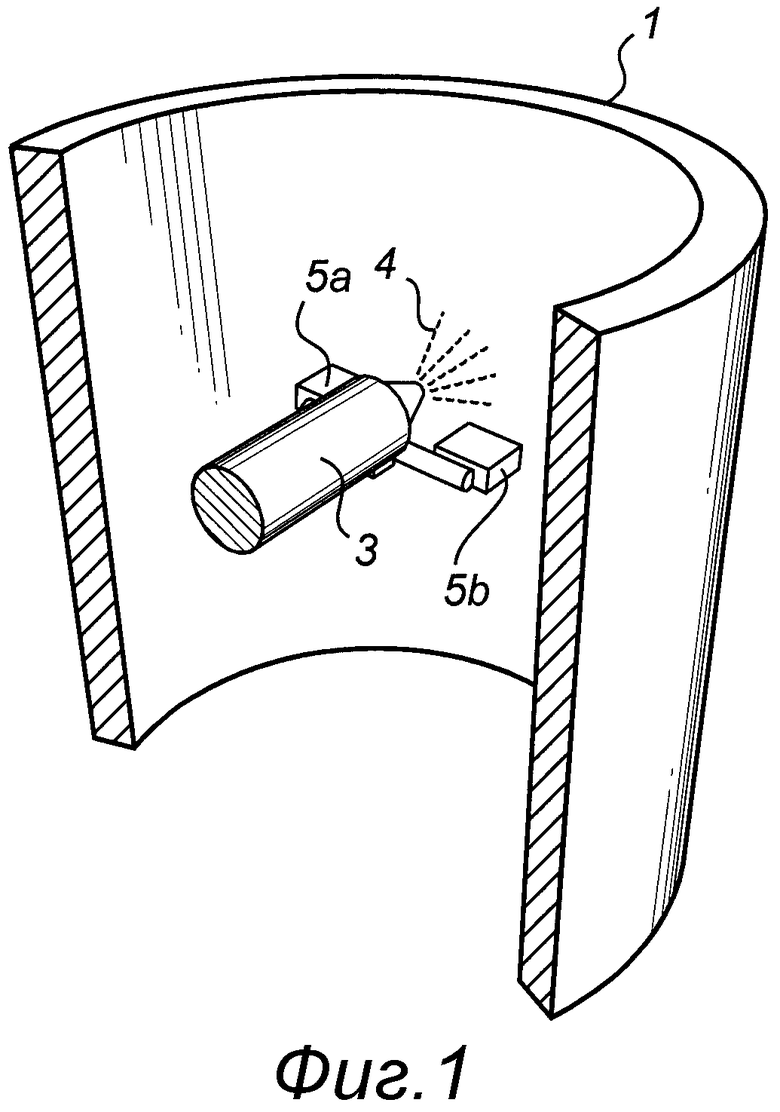

Фиг.1 - схематическое изображение установки для применения способа нанесения материала покрытия на деталь машины согласно настоящему изобретению.

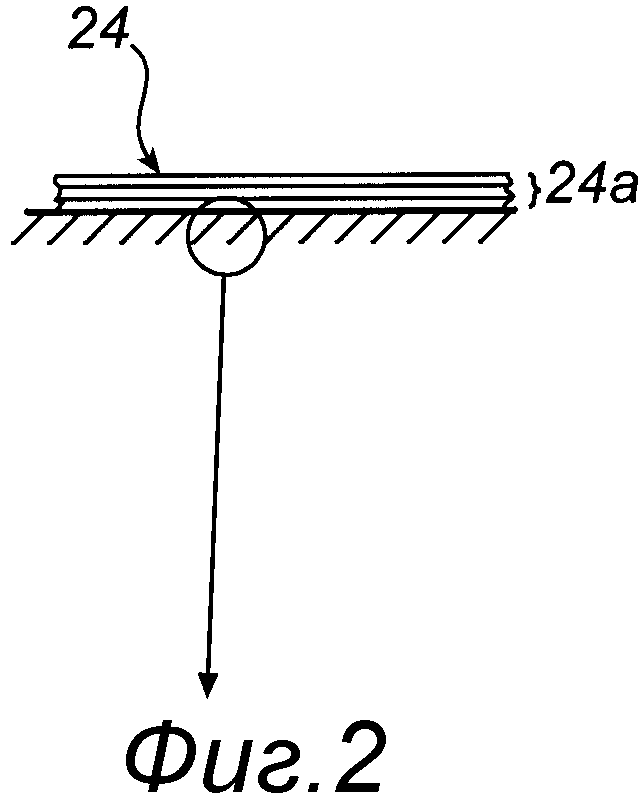

Фиг.2 - схематическое изображение части детали машины с покрытием, выполненным в соответствии с настоящим изобретением.

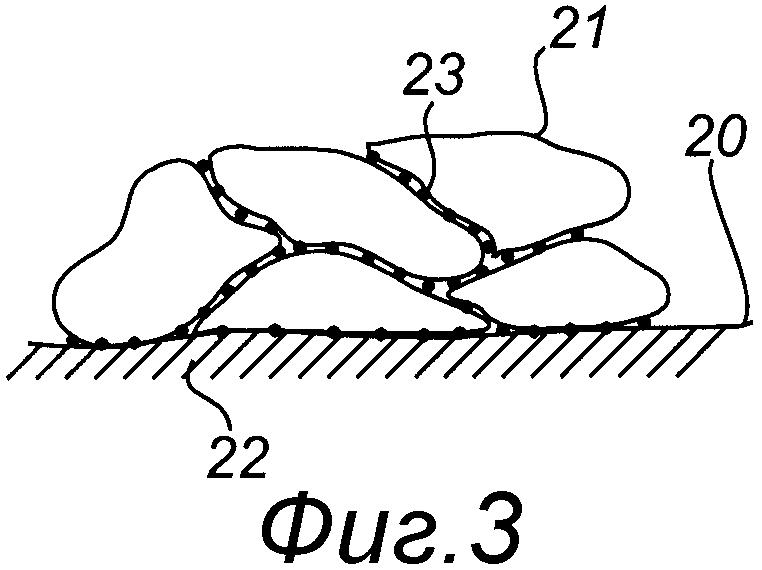

Фиг.3 - схематическое изображение увеличенного частичного вида Фиг.2 в соответствии с настоящим изобретением.

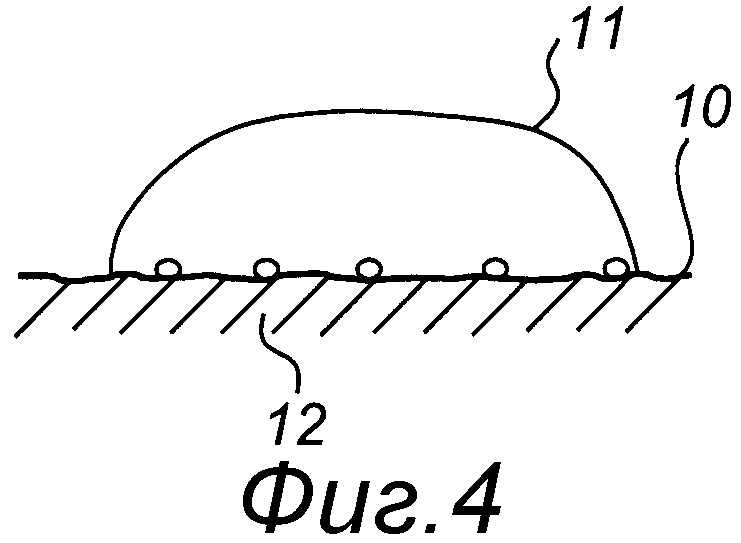

Фиг.4 - схематическое изображение примера покрытия, полученного с помощью еще одного способа известного уровня техники.

Сведения, подтверждающие возможность осуществления изобретения

Предпочтительный вариант способа согласно настоящему изобретению далее описан с предпочтительным вариантом детали машины согласно настоящему изобретению со ссылкой на прилагаемые чертежи.

На Фиг.1 показана деталь 1, которая установлена для обеспечения ее покрытием. Устройство изготовления покрытия также содержит устройство 3 термического напыления и устройство 5 термообработки. Предпочтительно, но не исключительно, имеется защитная крышка (не показана), чтобы закрывать соседние элементы от напыления. Устройство 5 термообработки выполнено в виде индуктора 5. Индуктор 5 можно применять по-разному в зависимости от размера детали 1 машины. Согласно варианту осуществления показаны несколько индукторов 5. Очищенную деталь 1 устанавливают для обработки с помощью установки нанесения покрытия. Деталью машины предпочтительно является чугунная заготовка. Согласно предпочтительному варианту осуществления настоящего изобретения материал 4 покрытия наносят на нужные части детали 1 машины с помощью термического напыления. Устройство 3 термического напыления обычно применяет технологию плазменного, дугового, HVOF- или пламенного напыления, которая считается хорошо известной специалистам в данной области техники.

Деталь 1 машины непрерывно перемещается относительно устройства 3 термического напыления и устройства термообработки, или наоборот во время напыления, при этом материал покрытия может одновременно подвергаться термообработке при повышенной температуре. Согласно предпочтительному варианту осуществления способа окружная скорость поверхности покрываемой детали машины составляет около 20 м/мин относительно устройства термического напыления во время нанесения материала покрытия и тепловой обработки.

Покрытие в соответствии с предпочтительным вариантом осуществления представляет собой смесь частично в виде металла, частично в виде усиливающего материала. Материал покрытия предпочтительно нагревают до значения, равного 60-80% температуры плавления усиливающего материала в покрытии в течение короткого срока.

Каждый цикл нанесения материала 4 покрытия и нагревания материала 4 покрытия создает новый слой 24 покрытия на поверхности детали машины, смотри Фиг.2. Согласно Фиг.2 показаны только три слоя 24 для иллюстрирования принципа, но обычно наносят более 10 слоев и предпочтительно более 50 слоев. Следует отметить, что число слоев 24 зависит, например, от толщины слоев 24 и других факторов. Согласно предпочтительному варианту осуществления настоящего изобретения каждый слой 24 имеет обычную толщину 0,01 мм. Общая толщина наносимого слоя 24а детали 1 машины предпочтительно составляет около 0,8 мм, но может доходить и до 5 мм. Эти цифры приводятся только для примера, чтобы указать применяемые свойства, и специалистам в данной области техники будет ясно, что существует возможность регулирования таких свойств, как толщина слоев 24, окружная скорость во время изготовления покрытия, и также возможность регулирования числа слоев 24 и пр. в соответствии с определенными требованиями, предъявляемыми к детали 1 машины, на которую наносится покрытие.

Согласно изобретению материал 4 покрытия содержит металлосодержащее соединение, выбранное из группы, состоящей, например, из Cr2O3 и Al2O3. Эти соединения и сплавы металлов обеспечивают высококачественные покрытия детали машины. Согласно предпочтительному варианту осуществления настоящего изобретения материалом покрытия является кермет. Керметом является группа покрытий, которые комбинируют керамику и металл, или сплав. Часто используемым примером является карбид хрома (керамическая составляющая) в никель/хромовой основе. Следует отметить, что специалист в данной области техники может применить и другие керамические соединения, сплавы и керметы (не упомянутые здесь подробно), чтобы обеспечить покрытие на детали машины согласно настоящему изобретению.

Согласно предпочтительному варианту осуществления детали 1 машины обеспечивается прочная связь между материалом 4 покрытия и поверхностью 22 детали и также внутренне прочные связи в покрытии. Путем регулирования тепла, воздействию которого подвергается материал покрытия при его нанесении на деталь 1 машины, этот материал 4 покрытия будет вынужден создавать перешейки (микрошвы) в точках контакта между частицами в покрытии и поверхностью детали, в результате чего создается прочная связь между частицами. Целесообразно, но не исключительно, термообработка материала покрытия детали при повышенной температуре выполняется в пределе от 60 до 80% значения температуры плавления усиливающего материала покрытия.

Способ далее поясняется на Фиг.3, на которой схематически изображена в увеличенном виде связь между частицами 21 в одном слое 24. Способ в соответствии с настоящим изобретением обеспечивает покрытие детали машины, содержащее открытые поры между частицами 21 покрытия. В зависимости от материала покрытия и детали 1 машины перешейки 23 в точках контакта создаются за счет воздействия на материал теплом, температура которого ниже температуры плавления материала. Перешейки 23 в точках контакта обеспечивают покрытию дополнительную прочность. Поэтому воздействие повышенной температуры на покрытие создает значительно более прочную связь по сравнению с механической связью, обычно обеспечиваемой просто термическим напылением.

На Фиг.4 показан эффект применения избыточного тепла, которое могло быть целесообразно для других применений, но не для этих типов покрытий деталей машин, для слоя покрытия или для всего покрытия основы. При применении избыточного тепла во время покрытия основы материал покрытия будет плавиться. Чтобы сравнить размер иллюстрируемой покрытой детали согласно Фиг.3, ее размер почти равен размеру, показанному на Фиг.4. Покрытие согласно Фиг.4 демонстрирует значительное уменьшение пористости, при этом пористость распределена неровно и поры закрыты.

Закрытые поры, как правило, не могут обеспечивать смазывающий эффект. Кроме того, обеспечиваемая этим покрытием пластичность с немногими и неравномерно распределенными порами обычно недостаточная для покрытия детали машины. Хотя в таком покрытии связь будет прочная, но, как указано выше, другие характеристики не отвечают условиям, которые будут воздействовать на деталь. Обнаружено, что благодаря образованию перешейка во множественных слоях покрытия и между ними во время термообработки в соответствии с изобретением можно обеспечить прочно связанное покрытие с очень хорошей пластичностью и износостойкостью.

Кроме того, имеется риск, заключающийся в том, что на прочих свойствах детали машины отрицательно скажется применение избыточного тепла во время нанесения покрытия. Согласно изобретению создан способ, с помощью которого покрытие на деталь машины наносится с ограниченным ущербом для заготовки детали машины, при этом обеспечиваются хорошее сцепление с заготовкой, открытые поры и достаточная пористость.

Покрытие в соответствии с настоящим изобретением наносят на поверхности скольжения деталей машины, подвергаемых износу. Покрытие можно предпочтительно использовать на скользящих поверхностях в насосах, гидронасосах, пожарных насосах. Покрытие согласно настоящему изобретению целесообразно использовать для покрытия деталей, используемых в двигателях внутреннего сгорания, и оно наиболее предпочтительно может использоваться в судовых дизельных двигателях.

Согласно предпочтительному варианту осуществления настоящего изобретения покрытие наносят по меньшей мере на части поверхности скольжения вставной гильзы цилиндра. Вставную гильзу цилиндра можно покрыть либо полностью, либо покрыть по заданной схеме на нужных частях. Примером этой схемы покрытия является спиральная геометрия на внутренней поверхности вставной гильзы цилиндра.

Согласно еще одному предпочтительному варианту осуществления настоящего изобретения деталью машины является поршень, шток поршня или юбка поршня. Считается особо целесообразным обеспечение покрытия кольцевых пазов поршня в соответствии с данным изобретением. Согласно еще одному альтернативному варианту осуществления данного изобретения покрытие наносят частично или полностью на определенные части внутренней поверхности скольжения колец сальника.

Другими альтернативными вариантами осуществления, на которые могут быть нанесены покрытия в соответствии с данным изобретением, являются по меньшей мере соответствующие части распределительного вала и/или коленчатого вала, и поверхности скольжения кулачков распределительного вала.

Также считается целесообразным обеспечение покрытием согласно настоящему изобретению поверхностей скольжения уплотнения вала. Согласно настоящему изобретению материалом покрытия обеспечивают поверхность скольжения топливного насоса. Согласно еще одному варианту осуществления настоящего изобретения покрытие можно обеспечить на подвергающихся нагреванию и износу впускных клапанах и/или выпускных клапанах, предпочтительно используемых в крупных двухтактных дизельных двигателях.

Хотя данное изобретение подробно описано со ссылкой на его конкретные осуществления, специалистам в данной области техники будет ясно, что могут быть выполнены различные изменения и модификации в пределах сущности и объема изобретения. Так, подразумевается, что для нанесения на деталь машины состава согласно настоящему изобретению можно использовать такие разные способы, как плазменное, HVOF- и дуговое напыление, и другие соответствующие способы. Устройство и способ нанесения покрытия на детали 1 машины и термообработка покрытия могут, разумеется, регулироваться в соответствии с необходимостью, и они не ограничиваются описанным выше способом, который приводится только в качестве примера. Другим возможным вариантом нанесения покрытия может быть нанесение его с помощью лазерного устройства.

Изобретение относится к способу термического напыления на детали, предпочтительно на детали двигателя. Способ включает осуществление термического напыления слоя материала покрытия, термообработку материала покрытия в находящуюся под ним поверхность и напыление дополнительных слоев из того же материала покрытия. Каждый дополнительный слой последовательно подвергают термообработке, в результате которой образуются перешейки в точках контакта между частицами, по меньшей мере, покрытия. Полученное покрытие детали машины имеет пористость от 1 до 15 об.%. Предложена также деталь, покрытая данным способом. Техническим результатом изобретения является разработка способа нанесения покрытия на деталь, при этом деталь будет обладать улучшенными свойствами износостойкости, ударной вязкости, коррозионной стойкости термостойкости и пластичности. 2 н. и 21 з.п. ф-лы, 4 ил.

| JP 9196176 A, 29.07.1997 | |||

| Поршневое кольцо | 1990 |

|

SU1742559A1 |

| Уплотнительное кольцо | 1977 |

|

SU666340A1 |

| ПОРШНЕВОЕ КОЛЬЦО ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ИЛИ ПОРШНЕВОГО КОМПРЕССОРА | 1996 |

|

RU2110693C1 |

| US 3066042 A, 27.11.1962 | |||

| US 5989343 A, 23.11.1999 | |||

| US 4471017 A, 11.09.1984. | |||

Авторы

Даты

2006-08-20—Публикация

2002-02-28—Подача