Настоящее изобретение относится к буровым долотам лопастного (режущего) типа для роторного бурения, предназначенным для пробуривания подземных пластов, а также к работе таких долот. Более конкретно, настоящее изобретение относится к модификации конструкций долот с целью включения в их состав опорных элементов, призванных эффективным образом уменьшить величину выступа режущих элементов или резцов на коронках буровых долот на гарантированно предсказуемую величину, а также призванных оптимизировать режим работы долот с точки зрения контроля за нагрузками на режущие элементы или контроля за глубиной резания.

По настоящей заявке испрашивается приоритет по предварительной заявке US 60/750647, поданной 14 декабря 2005, содержание которой включено в данный документ посредством настоящей ссылки.

Долота, имеющие режущие элементы или резцы, армированные поликристаллическими синтетическими алмазами (АПСА), показали себя весьма эффективным образом при достижении высоких скоростей проходки при пробуривании подземных пластов с низкими и средними уровнями прочности на сжатие. АПСА резец обычно содержит дискообразную алмазную плоскую поверхность, изготовленную и прикрепленную благодаря воздействию условий высокого давления и температуры к поддерживающему материалу-подложке, который может быть изготовлен из зацементированного карбида вольфрама (WC), хотя известны и другие конструкции резцов и материалов-подложек. Последние улучшения в моделях режимов протекания потока жидкости по торцу долот, в конструкции резцов, в рецептуре бурового раствора уменьшили ранее существовавшие заметные тенденции таких долот к скругливанию (налипанию разбуренной породы на долото) в результате увеличения объема материала пласта, который может быть прорезан долотом, прежде чем будет превышена возможность бурового долота и связанного с ним потока бурового раствора по отводу бурового шлама с торца долота.

Корпус долота лопастного типа для роторного бурения может быть изготовлен посредством механической обработки полости формы в блоке из графита или из иного материала, а также посредством ввода вставок и сменных (убирающихся впоследствии) вкладышей для изготовления карманов для режущих элементов в изготовленные машинным способом полости данной формы. Поверхности полости формы определяют границы областей на поверхности бурового долота, в то время как сменные вкладыши и другие вставки могут определять границы углублений на торце корпуса долота, а также и границы внутренних полостей внутри корпуса долота. После того как вставки и вкладыши будут размещены внутри полости формы, в нее может быть помещен зернистый материал, такой как карбид вольфрама. После этого пропитывающий материал или связующее вещество может быть введено в ту же полость, чтобы скрепить вместе частицы зернистого материала. Сменные вкладыши и другие вставки могут быть извлечены из корпуса долота вслед за процессом инфильтрации, после чего другие элементы, такие как резцы и гидравлические промывочные насадки долота, могут быть присоединены и закреплены на корпусе долота.

Показатель отношения величины крутящего момента долота (КМД) к величине (осевой) нагрузки на долото (ННД) может быть использован в качестве индикатора агрессивности резцов, где отношение КДМ/ННД соответствует уровню агрессивности, с которой резец выступает или сориентирован по отношению к коронке долота или к конусу буровой коронки. Когда резцы размещаются в полостях, которые были образованы при помощи стандартных сменных вкладышей для изготовления карманов для режущих элементов, они могут выступать наружу на достаточно "агрессивное" расстояние, так что в данном случае можно встретиться с феноменом, который в этой области техники получил название "избыточной нагрузки", что может произойти даже в случае низкого уровня ННД по отношению к буровой колонне, к которой крепится данное долото. Шансы возникновения этого феномена являются более значительными, когда имеется более агрессивное выступание или ориентация резцов. Избыточные нагрузки являются особенно значительными в случае пластов с низким уровнем прочности на сжатие, в которых может быть достигнута относительно большая глубина резания (ГР) при чрезвычайно низком показателе ННД. Избыточные нагрузки могут также быть вызваны или усилены по причине колебаний бурильной колонны, при которых эластичность бурильной колонны вызывает непредсказуемое или непостоянное изменение ННД по отношению к буровому долоту. Помимо этого, когда долота с резцами, которые находятся в полостях, используются при исключительно высокой КМД, может образовываться большее количество бурового шлама, чем может постоянно удаляться с торца долота и направляться в затрубное пространство буровой скважины через отверстия на торце долота для выноса бурового шлама, что может привести к налипанию породы на долото.

Другая проблема, с которой можно столкнуться, когда расположенные на коронке бурового долота для роторного бурения резцы выступают чрезмерно далеко за края поверхности буровой коронки, может возникнуть в момент осуществления пробуривания от зоны или пласта с более высоким уровнем прочности на сжатие к более "мягкой" зоне, имеющей более низкий уровень прочности на сжатие. Поскольку буровое долото осуществляет пробуривание из более твердого пласта в более мягкий пласт без изменения уровня ННД или прежде чем буровой мастер по направленному бурению может изменить уровень ННД, глубину проникновения АПСА резцов, возникающая в результате такого пробуривания величина крутящего момента долота (КМД) возрастает практически мгновенно и на значительную величину. Такое резкое повышение величины крутящего момента может, в свою очередь, привести к поломке резцов и/или корпуса долота. В случае направленного бурения такое изменение приводит к колебанию ориентации торца бурильного инструмента сборного узла долота для направленного бурения (телеметрического инструмента определения параметров в процессе бурения или отклоняющего инструмента бурильной колонны), что делает более трудной для бурового мастера по направленному бурению задачу следования запланированному направлению бурения. Таким образом, для бурового мастера может оказаться необходимым отодвинуть назад долото от нижней части буровой скважины, чтобы изменить направление или перенаправить торец долота, что может занять значительное количество времени (к примеру, вплоть до одного часа). В добавление к этому забойный двигатель, такой как приводимые в действие буровым раствором двигатели Муано, которые обычно используются в операциях направленного бурения в комбинации с управляемыми сборными узлами забойного оборудования, может полностью заглохнуть по причине внезапного увеличения крутящего момента, что может привести к поломке двигателя. Другими словами долото может прекратить вращение, что приведет к остановке операции бурения и к необходимости отвода долота из буровой скважины для восстановления пути прохождения потока бурового раствора и функционирования двигателя. Такие прерывания в процессе бурения скважины могут потребовать много времени и могут быть весьма затратными с финансовой точки зрения, особенно в случае бурения в открытом море.

В попытке обеспечить увеличенную стабильность работы долота в некоторых видах пластов, а именно в залегающих между пластами мягких, средних и твердых скальных породах, позади резцов на торце каждого из долот лопастного типа до сих пор применялись так называемые "стирающиеся узлы". Буровые долота, осуществляющие пробуривание подобных пластов, легко теряли поперечную устойчивость по причине большого и постоянного разброса равнодействующих сил, воздействующих на долото во время взаимодействия подобных пластов с резцами. Стирающиеся узлы представляют собой конструкции в виде опорных элементов, выступающих из торца долота. Традиционно стирающиеся узлы следовали за вращением некоторых из резцов, находясь, по существу, в тех же самых радиальных местах расположения, что и эти резцы, обычно располагаясь в области от носовой кромки, выступая вниз заплечика долота, до мест расположения, прилегающих к калибрующей поверхности долота. Традиционный стирающийся узел может содержать удлиненный сегмент, имеющий куполовидный (например, полусферический, частично эллипсоидный и т.п.) передний конец, направленный в направлении вращения долота. Стирающийся узел выступает от торца долота на меньшее расстояние, чем связанный с ним резец, и обычно он имеет ширину меньше, чем ширина вращающегося спереди и связанного с ним режущего элемента и, следовательно, чем ширина выемки, которая прорезается в пласте этим резцом. Одно заметное отклонение от такого конструкторского подхода описывается в патенте US 5090492, в котором так называемые "стабилизирующие выступы", вращаясь, следуют за некоторыми АПСА резцами на торце долота и которые имеют размеры, зависящие от размеров связанных с ними резцов, чтобы предположительно плотно входить и осуществлять передвижение вдоль выемки, прорезанной связанными с ними и расположенными впереди них резцами, когда такое передвижение осуществляется в форме "трущегося", но предположительно не прорезающего стенки таких выемок взаимодействия этих стабилизирующих выступов со стенками выемок.

Наличие опорных элементов в виде стирающихся узлов, будучи хорошо задуманным с точки зрения повышения стабильности долота лопастного типа для роторного бурения, часто на практике не приводит к желаемым положительным результатам по причине сложностей для производителей долот в деле точного размещения и ориентации стирающихся узлов. Иначе говоря, вместо того чтобы продвигаться только лишь внутри выемки, прорезанной связанным с данным узлом и вращающимся впереди него резцом или его частями, традиционные конструкции стирающихся узлов и места их расположений могут контактировать с непрорезанной горной породой в стенках выемки, по которым они перемещаются, что может привести скорее к увеличению, чем к уменьшению поперечных колебаний долота. Дополнительно к этому, места расположения опорных поверхностей стирающихся узлов (к примеру, область поверхности части стирающегося узла, которая контактирует с пробуриваемым пластом, вращаясь позади резца на соответствующей ГР) обычно трудно поддаются вычислению ввиду их обычных полусферических или частично эллипсоидных форм. Помимо этого, размеры и форма стирающихся узлов, которые изготавливаются из твердосплавного покрытия и которые прикрепляются к поверхности долота вручную, часто не являются идентичными размерам и формам стирающихся узлов других долот. Если опорные поверхности стирающихся узлов на противоположных сторонах долота не являются практически одинаковыми, то такое долото может быть подвержено воздействию неравномерных сил, что может привести к вибрации, неодинаковому износу или, что также является возможным, к повреждению режущего элемента или долота.

Несколько патентов, которые были переуступлены компании Baker Huges Incorporated, имеют отношение к некоторым вопросам, связанным с ГР, стирающимися узлами и аналогичными материями. В число этих патентов, содержание каждого из которых полностью включено в это описание в виде данной ссылки, входят патенты US 6200514, US 6209420, US 6298930, US6659199, US6779613 и US 6935441.

В то время как некоторые из вышеперечисленных патентов признают желательность ограничить проникновения резцов или ГР или каким либо иным образом ограничить силы, прилагаемые к поверхности буровой скважины, описанные подходы не предлагают способ или устройство для контроля за ГР, который был достаточно простым и недорогим в применении для различных типов долот и способов их применений.

Настоящее изобретение относится к опорным элементам для буровых долот лопастного типа для роторного бурения, к таким долотам, которые содержат опорные элементы позади резцов на буровых коронках, способам конструирования и изготовления опорных элементов и долот, а также способам осуществления пробуривания, в которых задействуются данные опорные элементы и эффективным образом уменьшается ГР.

Более конкретно, в настоящем изобретении предлагается буровое долото лопастного типа для роторного бурения, содержащее:

корпус долота, включающий несколько лопастей и буровую коронку в передней по оси части корпуса,

множество резцов на буровой коронке на по меньшей мере одной из упомянутых лопастей и

по меньшей мере один опорный элемент, образующий опорную поверхность, располагаемую против пласта породы во время бурения и вблизи по меньшей мере двух расположенных рядом бок о бок друг с другом резцов на по меньшей мере одной из упомянутых лопастей, при этом упомянутый по меньшей мере один опорный элемент включает массу материала, выступающего над передней по оси частью по меньшей мере одной лопасти позади по направлению вращения передних по направлению вращения частей по меньшей мере двух расположенных рядом бок о бок друг с другом резцов и простирающегося поперечно между ними, и упомянутый по меньшей мере один опорный элемент выполнен с возможностью эффективного уменьшения выступания и глубины резанья пласта породы по меньшей мере двух расположенных рядом бок о бок друг с другом резцов без отрицательного воздействия на гидравлику долота.

Опорный элемент, при создании которого были использованы идеи настоящего изобретения, ограничивает ГР или эффективное расстояние, на которое АПСА резцы или иные типы резцов или режущих элементов (которые в целом далее будут называться "резцами") выступают от поверхности торца бурового долота лопастного типа для роторного бурения. Опорный элемент может располагаться рядом со связанным с ним резцом, который может, помимо иных мест расположения, находиться в буровой коронке или в носовой части долота, включая, в виде неограничивающего примера, область долота на конусе буровой коронки и на торце буровой коронки. Опорный элемент может обладать по существу однородной толщиной по существу по всей своей площади. Толщина или высота опорного элемента, которая представляет собой расстояние, на которое опорный элемент выступает от торца долота (к примеру, лопасти, на которой располагается опорный элемент), может точно соответствовать эффективному уменьшению расстояния выступа или величины отступа и, следовательно, ГР одного или более соседних резцов. Конструкции опорного элемента может быть придана такая форма, которая позволит ему распределить нагрузку, свойственную ННД, по достаточной для этого поверхностной площади на торце долота, лопастей или иных частей долота, которые вступают в соприкосновение с поверхностью пласта в нижней части буровой скважины (например, по меньшей мере около 30% поверхности лопасти на буровой коронке долота), так что значение прилагаемой ННД может не превысить или будет приблизительно меньше, чем значение величины уровня прочности пласта на сжатие. В результате этого долото не будет существенно высекать или повреждать горные породы пласта. Поскольку ГВ является уменьшенной опорным элементом, то данный опорный элемент может также ограничить объем материала пласта (горной породы), которая выбирается резцами за каждый поворот долота, что делается для того, чтобы предотвратить одно или несколько чрезмерных прорезаний материала пласта, налипание породы на долото и поломку резцов. Если же долото задействуется для операций направленного бурения, то вероятность потери передней поверхности режущего инструмента или остановки двигателя также может быть уменьшена благодаря присутствию опорного элемента по настоящему изобретению позади резцов на буровой коронке долота.

В настоящем изобретении также предлагается способ изготовления долота. Такой способ может принимать во внимание величину уровня прочности на сжатие специфического пласта, который подлежит пробуриванию, а также включать формирование одного или более опорных элементов в местах, которые позволят придать долоту или его резцам одно или несколько из желаемых свойств.

В то время как могут быть использованы различные техники изготовления опорного элемента или долота с опорным элементом, такой способ может включать изготовление формы для изготовления долота. Такая форма изготавливается посредством вырезания фрезерным станком полости, которая содержит область для формирования коронки долота с более мелкими полостями или углублениями, форма и размеры которых позволяют помещать в них стандартные заготовки или сменные вкладыши (заменяющиеся впоследствии резцами). Внутрь данной полости формы могут быть также помещены и другие вставки. Полость формы вырезается таким образом, что в области для формирования коронки долота (к примеру, в конусе или еще где-нибудь в пределах этой области коронки долота) можно образовать пазы или углубления, которые находятся в контакте с задними концами более мелких полостей (выемок), служащих для размещения сменных вкладышей. Эти пазы (углубления) могут иметь по существу одинаковую глубину по всей своей площади. Каждый паз определяет границы места расположения опорного элемента, который будет сформирован на коронке долота, при этом каждый паз имеет такую глубину, которая соответствует расстоянию, на которое должен быть эффективным образом уменьшен выступ резца в расположенной рядом области коронки, чтобы эффективно контролировать ГР, которую может достигнуть каждый из расположенных рядом резцов. Площадь паза может быть достаточной для оказания противодействия ожидаемой осевой нагрузке или ННД, чтобы предотвратить врезание резцов в пласт сверх их предполагаемой ГР или чтобы не превысить величину уровня прочности на сжатие пласта, через который предполагается осуществить пробуривание. Полость формы, сменные вкладыши и любые иные вставки внутри полости формы, все они вместе определяют границы корпуса долота. После того как полость формы будет изготовлена и будет содержать желаемые конструктивные элементы, а внутри нее будут размещены сменные вкладыши для формирования карманов для режущих элементов, а также любые иные вставки, можно будет приступить к изготовлению корпуса долота, как это осуществляется согласно уровню техники (например, посредством ввода зернистого материала и пропитывающего материала в полость формы). После этого сменные вкладыши могут быть удалены из корпуса долота, оставляя после себя карманы, конфигурация которых позволяет помещать внутрь них резцы, которые впоследствии вставляются и прикрепляются к корпусу долота.

Согласно другой своей особенности в настоящем изобретении раскрываются способы осуществления пробуривания подземных пластов, где эти способы включают использование долот с опорными прокладками, которые эффективным образом уменьшают выступание резцов, расположенных на буровых коронках или в конусах долот.

Способы изготовления опорных элементов включают выбор пласта, через который предполагается осуществить пробуривание, расчет желаемой величины ГР и уровня прочности пласта на сжатие, а также расчет высоты или толщины опорного элемента, который ограничит величину ГР и силу, прилагаемую по отношению к пласту.

Другие характерные признаки и преимущества настоящего изобретения станут понятными специалистам при рассмотрении последующего описания, сопроводительных чертежей и формулы изобретения,

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых:

фиг.1 представляет собой вид в перспективе на примере бурового долота лопастного типа для роторного бурения, которое содержит опорные прокладки, которые воплощают идеи настоящего изобретения, причем долото находится в перевернутом положении относительно своей ориентации в момент осуществления пробуривания пласта;

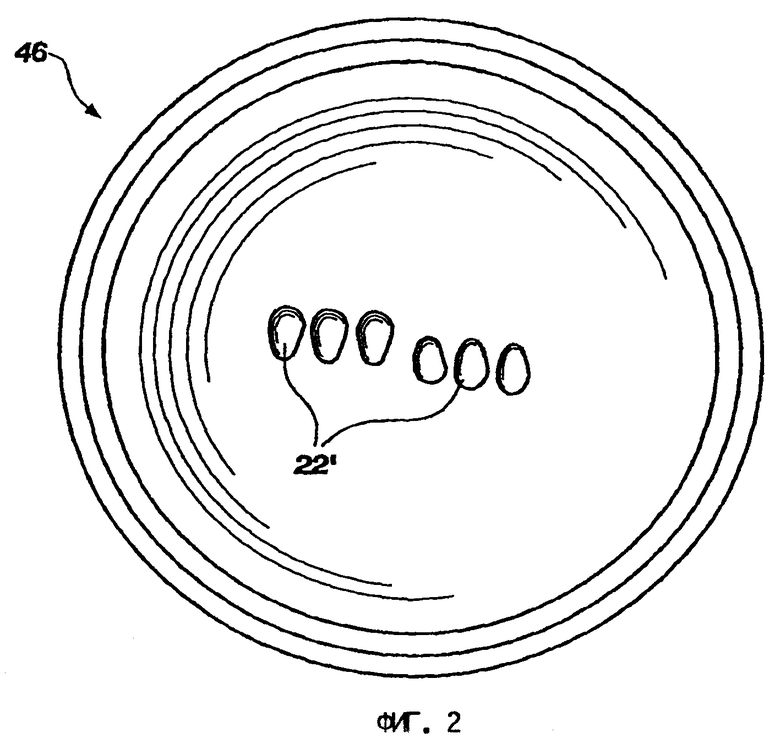

фиг.2 представляет собой схематическое изображение поверхности формы, которая служит для изготовления коронки бурового долота лопастного типа для роторного бурения и содержит вырезанные полости или углубления, служащие для размещения заготовок для изготовления карманов для резцов долота;

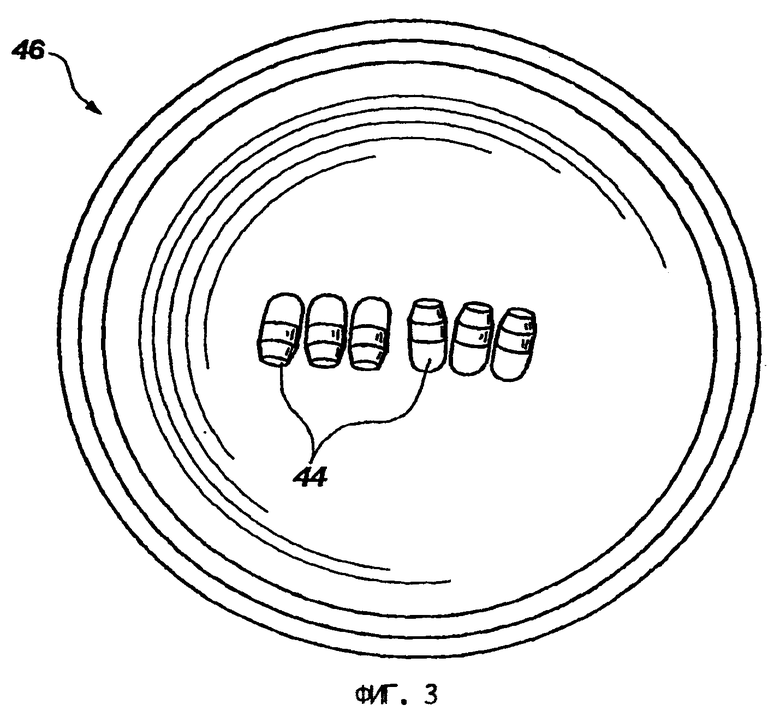

фиг.3 представляет собой схематическое изображение поверхности формы, которая служит для изготовления коронки долота и которая изображена на фиг.2, вместе с заготовками или вкладышами, помещенными внутрь вырезанных полостей;

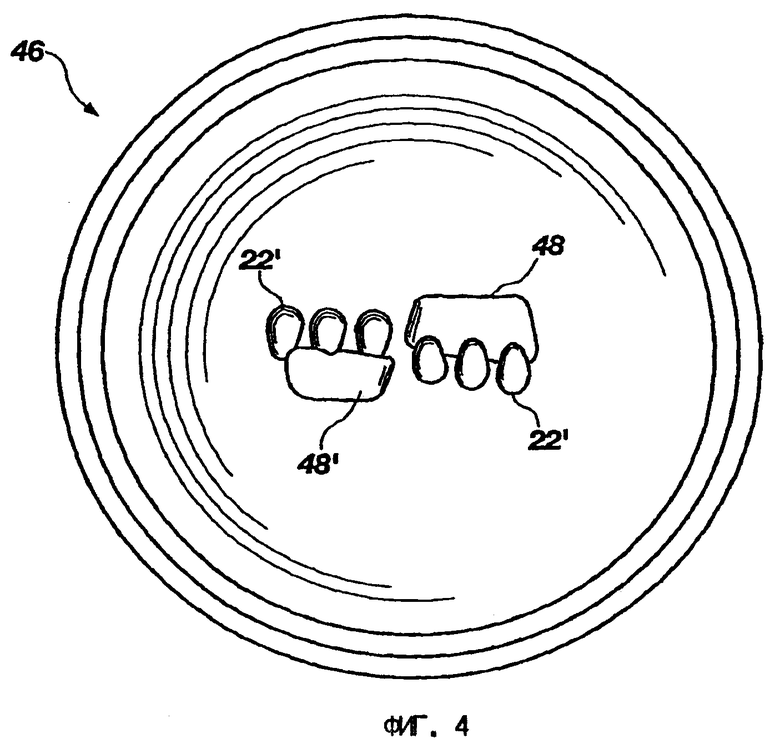

фиг.4 представляет собой схематическое изображение поверхности формы, которая служит для изготовления коронки долота, вместе с вырезанными пазами, расположенными у задней кромки по меньшей мере некоторых из вырезанных полостей, служащих для помещения внутрь них заготовок или вкладышей;

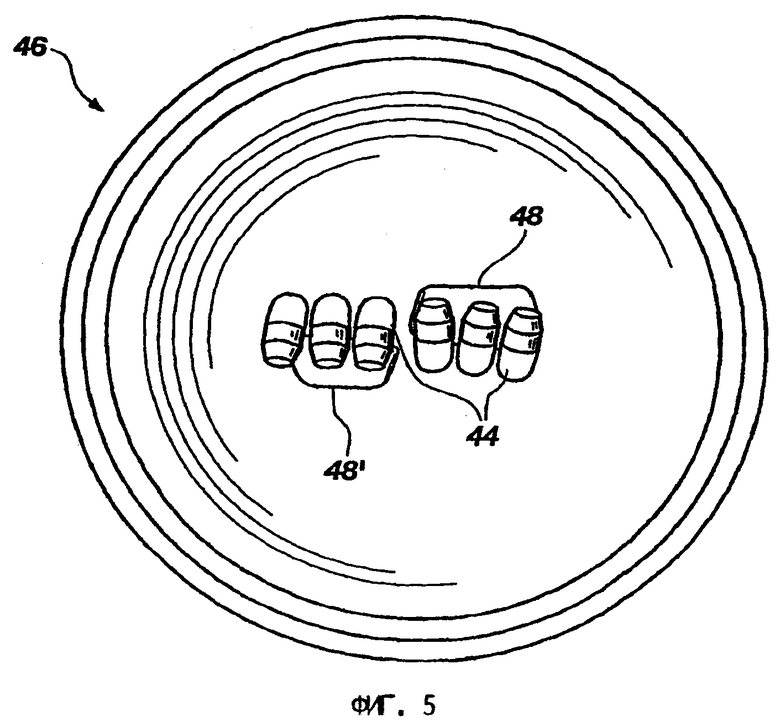

фиг.5 представляет собой схематическое изображение поверхности формы, которая служит для изготовления коронки долота и которая изображена на фиг.4, вместе с заготовками или вкладышами, помещенными внутрь вырезанных полостей;

фиг.6 представляет собой схематическое изображение поверхности формы, которая служит для изготовления коронки долота и которая содержит конструктивные элементы, изображенные на фиг.4;

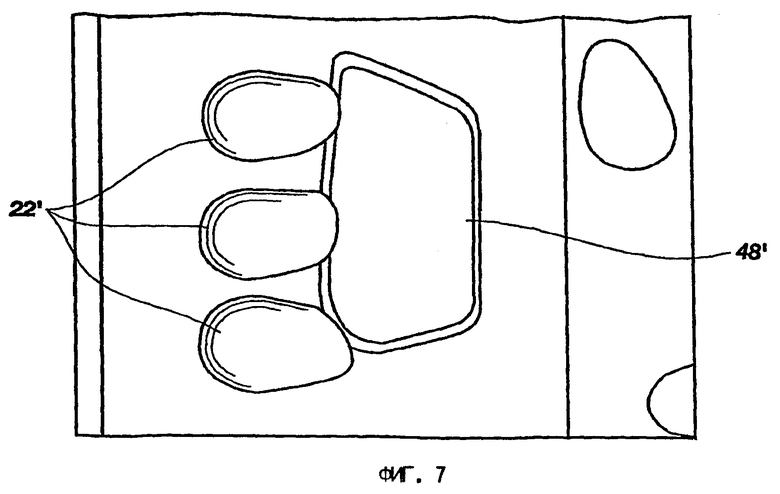

фиг.7 представляет собой крупный план вырезанных полостей и пазов части долота, изображенного на фиг.6;

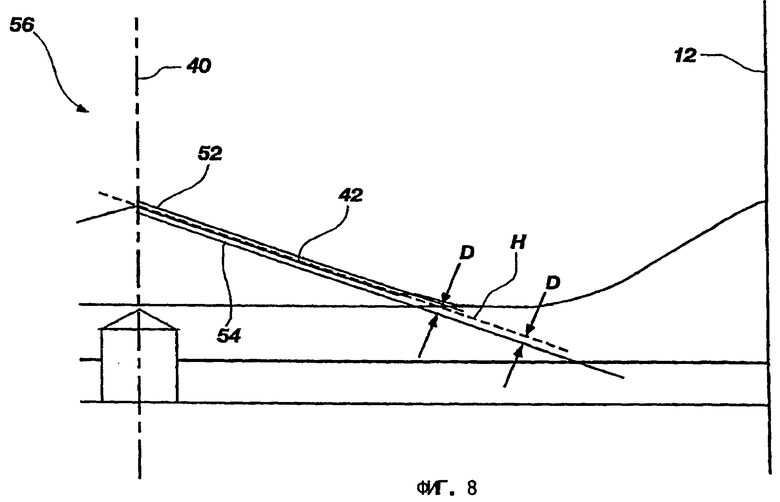

фиг.8 представляет собой схематическое изображение коронки бурового долота, которое иллюстрирует связь между ГР, профилем буровой коронки, а также профилем резца;

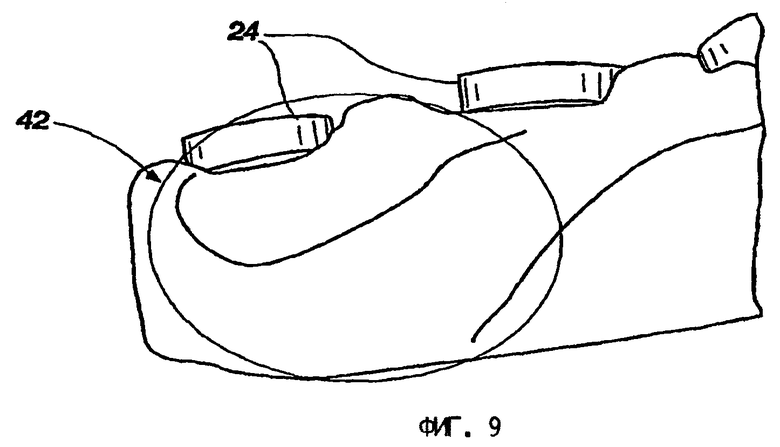

фиг.9 представляет собой крупный план заднего вида в перспективе на часть лопасти бурового долота, которая расположена внутри области конуса буровой коронки долота и которая содержит резцы и опорный элемент, расположенный рядом с задней кромкой по меньшей мере некоторых резцов на конической части лопасти для того, чтобы эффективным образом уменьшить выступание каждого расположенного рядом резца; и

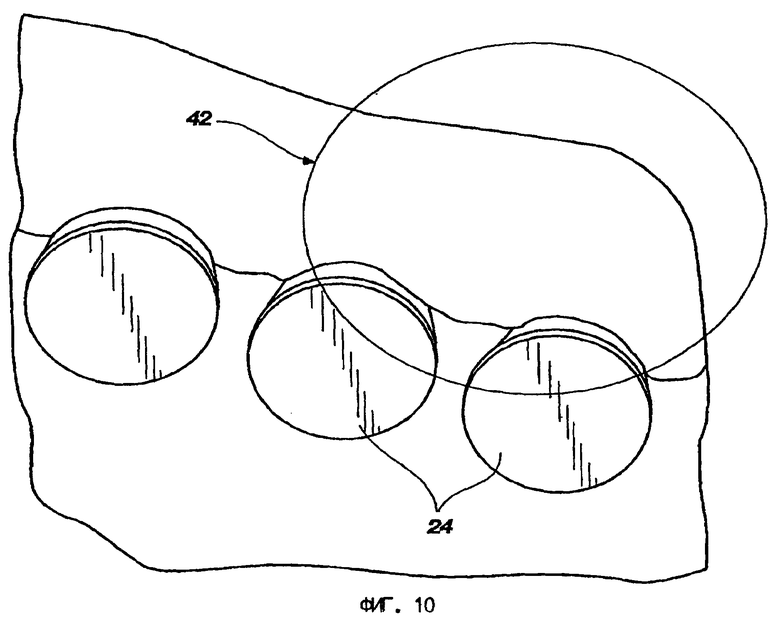

фиг.10 представляет собой крупный план переднего вида в перспективе на часть бурового долота, изображенного на фиг.9.

На фиг.1 чертежей изображено долото 10 лопастного типа для роторного бурения, которое содержит множество резцов 24 (например, АПСА резцов), закрепленных при помощи подложек (алмазных плоских поверхностей и подложек, которые не показаны отдельно для ясности), так и при помощи пайки твердым припоем в карманах 22 (также смотри фиг.2), расположенных внутри лопастей 18, как это известно из уровня техники в сфере изготовления так называемых пропитанных связующих материалов-матриц или, говоря более просто, долот "матричного" типа. Такие долота содержат большое количество зернистого материала (например, металлического порошка, такого как карбид вольфрама), который пропитан расплавленным отверждающимся связующим веществом (к примеру, сплавом на основе меди). Необходимо понимать, однако, что настоящее изобретение не ограничивается долотами матричного типа и что долота со стальными корпусами и долота, изготавливаемые иным образом, могут также применять идеи настоящего изобретения в своих конструкциях. Внешняя форма диаметрального поперечного сечения долота вдоль продольной оси 40 или оси вращения долота 10 определяет то, что может быть названо "профилем долота" или "профилем буровой коронки" долота. Здесь делается ссылка на фиг.8. Конец бурового долота 10 может содержать хвостовик 14, прикрепленный к "матричному" корпусу долота. Хвостовик 14 может иметь резьбовое соединение 16, изготовленное согласно стандарту API (Американского нефтяного института), что облегчает присоединение бурового долота 10 к колонне бурильных труб.

Внутренние каналы долота 10, служащие для протекания бурового раствора, ведут от трубчатого хвостовика бура в верхней или задней части долота 10 к полости, выходящей внутрь корпуса долота, к отверстиям 38 для промывочных насадок. Промывочные насадки 36, которые закрепляются в отверстиях 38, образуют каналы 30 для протекания бурового раствора, которые проходят между лопастями 18. Каналы 30 для протекания бурового раствора проходят до отверстий 32 в долоте для выноса бурового шлама, которые проходят вверх вдоль сторон долота 10 между лопастями 18. Буровой шлам смывается с резцов 24 при помощи бурового раствора, выталкиваемого через промывочные насадки 36, что обычно осуществляется радиально наружу через каналы 30 для протекания бурового раствора, а после этого раствор устремляется наверх через отверстия 32 в долоте для выноса бурового шлама и попадает в затрубное пространство между колонной бурильных труб, к которой подвешено долото 10, и стенками ствола скважины, а затем устремляется вверх наружу из буровой скважины.

Множество опорных элементов 42 могут находиться на частях лопастей 18, расположенных на буровой коронке или носовой части долота 10. В виде неограничивающего примера, опорные элементы 42 могут по меньшей мере частично располагаться на частях лопастей 18, которые расположены внутри области конуса буровой коронки долота 10. Опорный элемент 42, который может быть любого размера, формы и/или толщины, так чтобы это наилучшим образом удовлетворяло нуждам определенного применения данного элемента, может располагаться, по существу, вдоль того же самого радиуса от оси 40, на котором располагаются один или более других опорных элементов 42. Опорный элемент или поверхности могут образовывать площадь, достаточную для противодействия осевой или продольной ННД без превышения величины уровня прочности пробуриваемого пласта на сжатие, так что скальная порода не высекается или не разрушается недолжным образом, а проникновение АПСА резцов 24 в скальную породу в значительной мере оказывается под контролем.

В виде примера, общая площадь опоры опорного элемента 42 долота с диаметром 8,5 дюйма (приблизительно 21,5 сантиметра), конструкция которого соответствует изображению на фиг.1, может быть приблизительно равна 12 квадратным дюймам (приблизительно 77,5 см2). Если, к примеру, неограниченный уровень прочности на сжатие относительно мягкого пласта, через который предполагается осуществить пробуривание долотом 10, составляет 2000 фунтов на квадратный дюйм (около 175 кг/см2), то ННД уровнем по меньшей мере 24000 фунтов (около 10,900 кг) может быть приложена по отношению к пласту без его разрушения или ненужного разрезания. Такой уровень ННД значительно превышает уровень ННД, обычно прикладываемый по отношению к долоту в подобных пластах (к примеру, находящийся в пределах от 1000 фунтов (около 450 кг) до 3000 фунтов (около 1360 кг) и максимально до 5000 фунтов (около 2270 кг) и т.п.), чтобы не вызвать налипания породы на долото по причине чрезмерной ГР и соответствующего объема бурового шлама, количество которого превышает способность долота к гидравлической очистке резцов. В более твердых пластах, уровни прочности на сжатие которых составляют, к примеру, от 20000 фунтов на квадратный дюйм (около 1400 кг/см2) до 40000 фунтов на квадратный дюйм (около 2800 кг/см2), общая площадь опорных элементов долота может быть значительно уменьшена при обеспечении значительной ННД, прилагаемой с целью удержания долота без колебаний в нижней части буровой скважины. В сравнение со временем, когда применялись более старые и менее модернизированные буровые долота или когда осуществлялось направленное бурение, обе ситуации, которые делали трудным контроль за ННД с какой-либо ни было существенной точностью, появившаяся возможность осуществления превышения необходимого уровня ННД без негативных последствий еще более определяет превосходные рабочие характеристики долота, которое содержит один или несколько опорных элементов 42 согласно настоящему изобретению. Необходимо отметить, что использование неограниченного параметра величины уровня прочности скальной породы пласта на сжатие представляет собой наличие значительного "запаса прочности" для расчета величины необходимой площади опоры опорного элемента 42 для долота, поскольку в месте первоначального залегания пород уровень прочности на сжатие подземного пласта, через который осуществляется пробуривание, является значительно более высоким. Таким образом, в случае необходимости, при конструировании опорного элемента с полной опорной площадью могут быть использованы ограниченные значения прочности на сжатие выбранных пластов, равно как это может быть сделано и при конструировании общей опорной поверхности долота, что приведет к наличию меньшей необходимой опорной площади, которая, тем не менее, все еще намеренно будет обеспечивать адекватный "запас прочности" превышения опорной поверхности, принимая во внимание изменения непрерывных уровней прочности пласта на сжатие, что необходимо для предотвращения значительного нежелательного высекания и разрушения пласта в буровой скважине.

В дополнение к использованию опорной поверхности толщина или высота опорных элементов 42 или расстояние, на которое они выступают от поверхностей лопастей 18, может определять величину ГР или эффективную величину выступа резцов 24 по отношению к пласту, через который предполагается осуществить пробуривание. Лишь в виде примера, каждый опорный элемент 42 может быть изготовлен таким образом, чтобы иметь определенную высоту, связанную с желаемой величиной ГР связанного с ним резца или резцов 42. Другими словами, по мере того как увеличивается высота выступания опорного элемента 42 относительно поверхности лопасти 18, ГР связанного с ним резца или резцов 24 уменьшается. Например, резец 24 может иметь номинальный диаметр, равный 0,75 дюймам (около 1,9 сантиметра), что при приваривании твердым припоем в кармане 22 в лезвии 18 может означать, без наличия примыкающего опорного элемента 42, что его номинальная ГР равняется 0,375 дюймам (около 0,95 см). Посредством добавления опорного элемента 42 величина ГР АПСА резца диаметром 0,75 дюймов (около 1,9 см) может быть уменьшена вплоть до нуля (0) дюймов (0 см). Конечно, величина ГР может подбираться из множества вариантов, которые зависят от высоты опорного элемента 42 или от расстояния, на которое этот опорный элемент 42 выступает от поверхности буровой коронки долота 10. Таким образом, опорные элементы 42 устраняют необходимость изменения глубины полостей, которые служат для размещения сменных вкладышей для изготовления карманов для режущих элементов и которые формируются в форме для изготовления корпуса долота, что позволяет использовать имеющиеся стандартные сменные вкладыши. Таким образом, величина ГР резцов 24 на буровой коронке долота 10 и, следовательно, агрессивность долота 10 может быть изменена быстрым образом согласно требованиям, предъявляемым соответствующим пластом, без необходимости прибегать к изменению геометрии или профиля лопасти, что обычно занимает значительное время и требует достаточно больших затрат.

Долото по настоящему изобретению может быть изготовлено с применением любой подходящей известной технологии. Например, долото может быть изготовлено с использованием пресс-формы. Сменные вкладыши и другие вставки могут помещаться в точные места расположения внутри полости формы, чтобы обеспечить должное расположение режущих элементов, промывочных насадок, отверстий для выноса бурового шлама и т.п. в корпусе долота, который изготавливается при помощи формы. Таким образом, полости, служащие для размещения сменных вкладышей для изготовления карманов для режущих элементов, изготавливаемые механическим способом в той области формы, которая предназначена для изготовления буровой коронки долота, могут иметь значительную глубину для того, чтобы поддержать и удержать сменные вкладыши в должном месте их расположения, в то время как зернистый материал и пропитывающий материал добавляются в полость формы.

Фиг.2 представляет собой изображение формы 46 для долота, как если бы мы смотрели прямо в полость 45 формы 46. Форма 46 может быть выполнена как прямая противоположность долота (например, долота 10), для изготовления которого она используется. Часть формы 46, которая изображена на фиг.2, представляет собой ее область, которая используется для изготовления буровой коронки. На чертеже изображены небольшие полости (углубления) 22', которые были вырезаны фрезой для того, чтобы удержать внутри них сменные вкладыши для последующего изготовления карманов, в которые, в конечном счете, будут помещены и закреплены режущие элементы, предназначенные для размещения в конусе торца долота. Фиг.3 представляет собой изображение формы 46 с той же самой точки обзора, но только в данном случае сменные вкладыши 44 уже помещены в небольшие полости 22'. Как это изображено на фиг.4, 6 и 7, пазы или выемки 48, 48', которые последовательно образуют опорные элементы 42 (фиг.1), могут изготавливаться в форме 46, например, при помощи прорезания аналогичных пазов или выемок в поверхности полости формы 46. Выемки 48, 48' и небольшие полости 22' могут изготавливаться, в виде неограничивающего примера, посредством прорезания ручным инструментом или посредством применения многокоординатного (например, пяти- или семикоординатного) фрезерного станка, действующего под управлением компьютера. Лишь в качестве примера такие параметры, как размер, форма, площадь и глубина каждой выемки 48, 48', могут подбираться из числа прочих параметров для достижения желаемой величины ГР (то есть агрессивности), а также образования необходимой опорной площади опорного элемента для соответствующего применения или пласта, как это было указано выше.

Каждая выемка 48, 48' имеет по существу однородную глубину вдоль по существу всей своей площади вне зависимости от контура поверхности, в которой данная выемка 48, 48' образована. Каждая выемка 48, 48' может, к примеру, иметь ширину, которая будет несколько больше, чем ширины небольших полостей 22' в форме 46, а также каждая такая выемка будет пролегать где-то между расположенными рядом небольшими полостями 22'. Такая конфигурация может привести к образованию больших опорных площадей и может способствовать применению большей ННД, чем это могло бы быть возможным в ином случае, если бы долото 10 не обладало такими конструктивными элементами. Альтернативным образом каждая выемка 48, 48' может иметь ширину, которая будет меньше, чем ширина небольших полостей 22', будучи равной в данном случае приблизительно двум третям (2/3) суммы величин небольших полостей 22'. В добавление к этому выемки 48, 48' могут не пролегать по существу между расположенными рядом небольшими полостями 22'. В результате этого выемка 48, 48', обладающая одной из указанных черт или их комбинацией, образует опорный элемент 42, который имеет меньшую область опорной поверхности и, таким образом, может способствовать применению меньшей ННД, чем опорный элемент 42 с большей площадью опорной поверхности.

Форма 46 может содержать одну выемку 48, 48' или множество выемок 48, 48'. Если форма 46 содержит множество выемок 48, 48', то индивидуальные выемки 48, 48' могут иметь одинаковые размеры, либо индивидуальные выемки 48, 48' могут иметь по меньшей мере один размер, который отличается от соответствующего размера другой выемки 48, 48'. Например, форма 46 может содержать первую выемку 48 с большим размером и с большей площадью поверхности, как это было отмечено выше, в то время как другая выемка 48' может иметь меньшие размеры, как это было отмечено выше. В добавление к этому, глубины выемок 48, 48' могут быть одинаковыми либо различаться от выемки 48 к другой выемке 48'. Кроме этого в то время как форма 46 изображена как содержащая пазы 48, 48' в определенных местах расположения, что сделано лишь в качестве иллюстрации, выемки 48, 48' могут быть изготовлены в любом ином месте внутри формы 46, что не будет являться отступлением от объема настоящего изобретения.

Фиг.5 изображает форму 46 фиг.4 после того, как сменные вкладыши были вставлены в небольшие полости 22', с ассоциированными примерами выемок 48, 48'. После того как вставки 44 будут помещены внутри небольших выемок 22', долото 10 может быть изготовлено при помощи формы 46 посредством использования любого подходящего производственного процесса, известного из уровня техники, включая помещение зернистого материала и ввод связующего вещества, или цементирующего вещества, или пропитывающего материала внутрь полости 45 формы 46.

Фиг.8 изображает ракурс 56 профиля типичного долота 10, изготовленного в соответствии с идеями настоящего изобретения. Профиль 52 буровой коронки представляет собой линию, которая пересекает профиль лопастей 18 от оси 40 к радиусу 12 калибрующей поверхности, как это изображено на фиг.1. Профиль 54 резца пересекает края резцов 24, в то время как долото проворачивается вокруг оси 40, а резцы 24 проходят через плоскость, которая соответствует плоскости листа, на котором изображена фиг.8. Расстояние между профилем 52 буровой коронки и профилем 54 резца представляет собой номинальную глубину резания (ГР), которая отмечена ссылкой D, при отсутствии опорного элемента 48. Однако опорный элемент 42, будучи изготовлен в месте, начинающемся от паза или выемки 48 формы 46, как обсуждалось выше, может изменить ГР резцов 24. В этом случае опорный элемент 42 будет отходить от профиля 52 буровой коронки на заданное расстояние Н, а величина ГР резца 24 будет представлять собой расстояние между опорным элементом 48 и профилем 54 резца, которое обозначено буквой D'.

Разумеется, могут быть использованы и иные технологии для изготовления долота с одним или более опорными элементами. Например, корпус долота или его часть может быть изготовлена посредством механической обработки сплошной заготовки, изготовленной посредством процессов запрограммированного затвердевания материала (например, по технологии "производства многослойных материалов" и т.п.) и процессов инфильтрации, таких, как были описаны в патентах US 6581671, 6209420, 6089123, 6073518, 5957006, 5839329, 5544550, 5433280, которые были переуступлены компании Baker Hughes Incorporated и описание каждого из которых полностью включено в настоящий документ в виде данной ссылки; или это может быть осуществлено посредством любого иного подходящего процесса изготовления долота.

Долото 10, при изготовлении которого были использованы идеи настоящего изобретения, изображено на фиг.9 и 10. Фиг.9 представляет собой увеличенное изображение опорного элемента 42 долота 10. Резцы 24 также являются видимыми на фиг.9. Одинаковые конструктивные элементы видимы и на фиг.10. Опорный элемент 42 видим под иным углом в отличие от резцов 24.

Вновь ссылаясь на фиг.1 и фиг.8-10, можно отметить, что способ осуществления пробуривания подземного пласта включает осуществление контакта с пластом при помощи по меньшей мере одного резца 24, величина выступа которого ограничена по меньшей мере одним опорным элементом 42, что также может ограничивать ГР каждого резца 24. Один или более резцов 24, которые имеют ГР, ограниченную одним или более опорными элементами 42, могут быть помещены на прилегающую к пласту поверхность по меньшей мере одной части или области по меньшей мере одной лопасти 18, чтобы предоставить резцу 24 пространство и возможность выступа режущего профиля 54, что позволит долоту вступать в контакт с пластом в широком диапазоне ННД без генерирования избыточного количества КМД даже при повышенных ННД при текущей величине скорости проходки, осуществляемой долотом. Другими словами, как было указано выше, величина крутящего момента напрямую связана с ННД. Использование долота 10 с опорными элементами 42, которые будут ограничивать величину ГР на заранее определенное хорошо предсказуемое значение и, следовательно, ограничивать величину крутящего момента, прилагаемого к буровому долоту 10, уменьшает вероятность того, что этот крутящий момент может привести к остановке забойного двигателя или к нежелаемому изменению передней поверхности режущего инструмента.

Пробуривание может осуществляться главным образом при помощи резцов 24, которые обладают величинами ГР, ограниченными одним или более опорными элементами 42, которые контактируют с относительно твердыми пластами при заданном диапазоне ННД. При контакте с более мягким пластом и/или при приложении повышенной ННД к долоту 10 по меньшей мере один опорный элемент 42, расположенный поблизости от по меньшей мере одного связанного с ним резца 24, ограничивает ГР связанного с ним резца 24, одновременно позволяя долоту 10 передвигаться вдоль пласта, опираясь на опорный элемент 42, что осуществляется вне зависимости от ННД, приложенной к долоту 10, и без генерирования неприемлемо высокой, потенциально губительной для долота КМД при текущей скорости проходки.

Хотя вышеприведенное описание содержит множество особенностей и примеров, они не должны толковаться как ограничивающие объем настоящего изобретения, а должны рассматриваться лишь как предлагаемые иллюстрации некоторых из наиболее предпочтительных в настоящее время вариантов осуществления изобретения. Подобным образом могут быть придуманы и другие предпочтительные варианты осуществления настоящего изобретения, которые не будут отходить от объема настоящего изобретения. Таким образом, объем настоящего изобретения определяется и ограничивается лишь прилагаемой формулой изобретения, а не вышеприведенным описанием. Все добавления, исключения и модификации данного изобретения, как это описано в данном документе, которые определяются смыслом формулы изобретения, должны быть включены в объем формулы изобретения.

Группа изобретений относится к буровым долотам лопастного (режущего) типа для роторного бурения. Технический результат - уменьшение величины выступа режущих элементов или резцов на коронках буровых долот на гарантированно предсказуемую величину, а также повышение оптимизации режима работы долот с точки зрения контроля над нагрузками на режущие элементы или над глубиной резания. Буровое долото лопастного типа (10) для роторного бурения содержит опорный элемент (42), который эффективным образом уменьшает величину выступания по меньшей мере одного расположенного рядом режущего элемента (24) на хорошо предсказуемую величину, что аналогичным образом происходит и в случае с глубиной резания (ГР) резца. Опорный элемент имеет по существу однородную толщину вдоль по существу всей его площади. Форма для изготовления бурового долота включает, по меньшей мере, одно углубление для размещения стандартного сменного вкладыша, которое имеет передний конец, глубина которого облегчает помещение и удаление вкладыша. Способ изготовления формы долота включает формирование полости внутри заготовки формы. 3 н. и 13 з.п. ф-лы, 10 ил.

1. Буровое долото лопастного типа для роторного бурения, содержащее корпус долота, включающий несколько лопастей и буровую коронку в передней по оси части корпуса, множество резцов на буровой коронке на, по меньшей мере, одной из упомянутых лопастей и, по меньшей мере, один опорный элемент, образующий опорную поверхность, располагаемую против пласта породы во время бурения и вблизи, по меньшей мере, двух расположенных рядом бок о бок друг с другом резцов на, по меньшей мере, одной из упомянутых лопастей, при этом упомянутый, по меньшей мере, один опорный элемент включает массу материала, выступающего над передней по оси частью, по меньшей мере, одной лопасти позади по направлению вращения передних по направлению вращения частей, по меньшей мере, двух расположенных рядом бок о бок друг с другом резцов и простирающегося поперечно между ними, и упомянутый, по меньшей мере, один опорный элемент выполнен с возможностью эффективного уменьшения выступания и глубины резанья пласта породы, по меньшей мере, двух расположенных рядом бок о бок друг с другом резцов без отрицательного воздействия на гидравлику долота.

2. Буровое долото по п.1, в котором, по меньшей мере, один опорный элемент имеет по существу однородную толщину.

3. Буровое долото по п.2, в котором опорная поверхность, по меньшей мере, одного опорного элемента выступает по существу равномерно над передней по оси поверхностью, по меньшей мере, одной лопасти.

4. Буровое долото по одному из пп.1-3, в котором, по меньшей мере, один опорный элемент расположен в конусе буровой коронки.

5. Форма для изготовления бурового долота по п.1, включающая корпус пресс-формы, полость внутри корпуса пресс-формы для формирования, по меньшей мере, заплечика и буровой коронки долота и несколько впадин для формирования несколько лопастей, по меньшей мере, одно углубление для размещения стандартного сменного вкладыша, определяющего границы кармана для, по меньшей мере, одного резца в буровой коронке, причем указанное, по меньшей мере, одно углубление имеет передний конец, глубина которого облегчает помещение в него стандартного сменного вкладыша и удаление этого вкладыша из буровой коронки, формируемой в указанной полости, и по меньшей мере, одну неглубокую выемку, определяющую границы опорной поверхности, по меньшей мере, одного опорного элемента и сообщающуюся с задним концом упомянутого, по меньшей мере, одного углубления и имеющую по существу однородную глубину в основном по всей занимаемой ей площади.

6. Форма по п.5, имеющая множество неглубоких выемок, каждая из которых определяет границы опорной поверхности опорного элемента.

7. Форма по п.5, в которой каждая впадина для формирования лопасти долота содержит, по меньшей мере, одно углубление для размещения стандартного сменного вкладыша, определяющего границы кармана для резца.

8. Форма по п.7, имеющая множество неглубоких выемок.

9. Форма по п.8, в которой, по меньшей мере, одна неглубокая выемка сообщается с задними концами множества углублений для размещения стандартных сменных вкладышей.

10. Форма по любому из пп.5-9, в которой, по меньшей мере, одна неглубокая выемка располагается, по меньшей мере, частично в пределах поверхности полости в одной или нескольких лопастях, определяющей границы конуса долота.

11. Способ изготовления формы по п.5, включающий формирование полости внутри заготовки формы, включающей область, определяющую границы буровой коронки, имеющей, по меньшей мере, одну поверхность впадины для формирования, по меньшей мере, одной из лопастей с, по меньшей мере, одним углублением для размещения стандартного сменного вкладыша и, по меньшей мере, одной неглубокой выемкой.

12. Способ по п.11, включающий размещение сменного вкладыша внутрь упомянутого, по меньшей мере, одного углубления.

13. Способ по п.11, в котором формирование полости включает формирование области полости для изготовления буровой коронки, включая область, определяющую границы конуса буровой коронки, в которой, по меньшей мере, частично располагаются, по меньшей мере, одно углубление и, по меньшей мере, одна выемка.

14. Способ по п.11, в котором формирование полости включает формирование множества углублений для размещения стандартных сменных вкладышей.

15. Способ по п.14, в котором формирование полости включает формирование, по меньшей мере, одной неглубокой выемки, сообщающейся с задними концами некоторых из упомянутого множества углублений.

16. Способ по п.14, в котором формирование полости включает формирование множества неглубоких выемок, соответственно сообщающихся с задними концами некоторых из упомянутого множества углублений.

| EP 1236861 A1, 04.09.2002 | |||

| Способ получения армированной отливки | 1987 |

|

SU1604497A1 |

| Вентилятор-пылеуловитель | 1979 |

|

SU874128A1 |

| СПОСОБ СОЗДАНИЯ ГИДРОЭНЕРГЕТИЧЕСКОГО ПОТОКА В БУРОВОЙ СКВАЖИНЕ | 2008 |

|

RU2370592C1 |

Авторы

Даты

2011-06-20—Публикация

2006-12-14—Подача