Притязание на приоритет

По настоящей заявке испрашивается приоритет по патентной заявке США 11/272439, поданной 10 ноября 2005 г., которая в свою очередь имеет отношение к заявке 11/271153, поданной также 10 ноября 2005 г. на имя James A.Oxford, Jimmy W.Eason, Redd H.Stevens и Nicholas J.Lyons и имеющей название “Буровые долота для роторного бурения и способы изготовления буровых долот для роторного бурения”, переуступленной правопреемнику данной заявки на патент.

Область техники

Настоящее изобретение в основном относится к буровым долотам для роторного бурения и к способам изготовления таких буровых долот. Говоря более конкретно, настоящее изобретение в основном относится к буровым долотам для роторного бурения, которые содержат корпус долота, по существу изготовленный из композита (составного материала) на основе связующего материала (матрицы), содержащего частицы другого материала, а также к способам изготовления таких буровых долот.

Предпосылки создания изобретения

Буровые долота для роторного бурения обычно используются для пробуривания стволов скважин или буровых скважин в земельных пластах (толще подземных пород). Существуют два основных типа конфигураций буровых долот для роторного бурения. Одна из таких конфигураций представляет собой коническое шарошечное долото, которое обычно содержит три конических шарошки, установленные на опорных ножках, которые отходят от корпуса долота. Конструкция каждой такой конической шарошки позволяет ей вращаться или проворачиваться на соответствующей опорной ножке. Обычно на внешних сторонах каждой конической шарошки присутствуют режущие зубья, служащие для прорезания скальных пород и других земельных пластов. Режущие зубья часто покрыты абразивным сверхтвердым (“твердосплавным”) материалом. Такие материалы обычно содержат частицы карбида вольфрама, рассеянные внутри связующего материала (матрицы) из металлического сплава. Альтернативным образом на внешних поверхностях каждой из конических шарошек присутствуют отверстия, в которых закрепляются твердосплавные вставки для образования подобных режущих элементов. Коническое шарошечное долото может быть помещено внутрь ствола скважины таким образом, что конические шарошки будут примыкать пласту, через который необходимо осуществить пробуривание. По мере вращения бурового долота конические шарошки проворачиваются по поверхности пласта, а режущие зубья дробят нижерасположенный пласт (породу).

Вторая конфигурация бурового долота для роторного бурения представляет собой буровое долото с запрессованными резцами (часто называемое долотом лопастного типа вида “рыбий хвост”), которое обычно имеет множество режущих элементов, прикрепленных к торцевым областям корпуса долота. Обычно режущие элементы бурового долота с запрессованными резцами имеют либо дискообразную форму, либо по существу цилиндрическую форму. Твердый суперабразивный материал, такой как взаимно скрепленные частицы поликристаллического алмаза, может присутствовать на по существу округлой торцевой поверхности каждого режущего элемента, чтобы создать режущую поверхность. Подобные режущие элементы обычно называются режущими элементами, армированными поликристаллическими синтетическими алмазами (АПСА). Обычно такие режущие элементы изготавливаются отдельно от корпуса долота и закрепляются внутри карманов (углублений), сформированных во внешней поверхности корпуса долота. В качестве связующего материала, который может быть использован для закрепления режущих элементов на корпусе долота, может применяться адгезив (склеивающее вещество) или, что является более типичным, твердый припой. Буровое долото с запрессованными резцами может быть помещено в ствол скважины таким образом, что режущие элементы будут примыкать к пласту, через который необходимо осуществить пробуривание. По мере вращения бурового долота данные режущие элементы осуществляют скалывание и срезают прочь поверхность нижерасположенного пласта.

Корпус долота для роторного бурения обычно крепится к закаленной стальной шейке долота, имеющей резьбовую соединительная часть, изготовленную согласно стандарту Американского нефтяного института (АНИ), которая служит для присоединения бурового долота к колонне бурильных труб. Колонна бурильных труб содержит трубчатую колонну и муфтовый конец сегментов оборудования, которые служат для отделения бурового долота от остального бурильного оборудования на поверхности. Оборудование, такое как ротор буровой установки или верхний силовой привод, может использоваться для вращения колонны бурильных труб и указанного бурового долота внутри ствола скважины. Альтернативным образом указанная шейка бурового долота может напрямую быть подсоединена к ведущему валу забойного двигателя, который далее может быть использован для вращения бурового долота.

Корпус бурового долота для роторного бурения может быть изготовлен из стали. Альтернативным образом корпус бурового долота может быть изготовлен из композитного материала “матрица - частицы” (называемый также далее “композит из (на основе) связующего материала с другими частицами”). Такие материалы включают твердые частицы, беспорядочно распределенные по всему матричному материалу (также часто называющемуся “связующим” материалом). Корпуса подобных долот обычно изготавливаются посредством внедрения короночного кольца долота в материал из твердых частиц карбида, таких как частицы карбида вольфрама, и пропитывания материала из твердых частиц карбида связующим материалом, таким как медный сплав. Буровые долота, имеющие корпус, изготовленный из такого связующего материала, содержащего частицы из другого материала, могут иметь лучшие характеристики с точки зрения противодействия эрозии и износу, но при этом обладать меньшей прочностью и трещиностойкостью (прочностью сопротивления хрупкому излому) по сравнению с буровыми долотами, имеющими стальные корпуса.

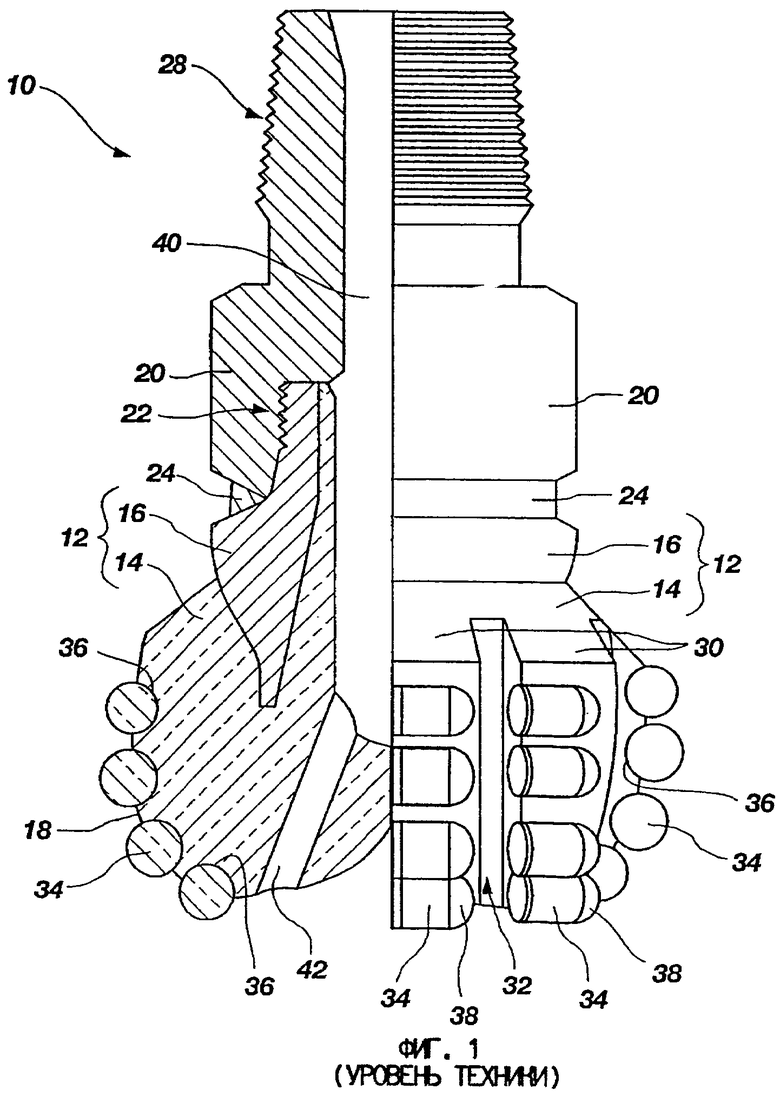

Традиционное буровое долото 10 для роторного бурения, которое имеет корпус долота, содержащий связующий материал с частицами из другого материала, изображено на фиг.1. Как здесь показано, данное буровое долото 10 содержит корпус 12 долота, который закреплен на хвостовике 20. Корпус 12 долота содержит буровую коронку 14 и короночное кольцо 16 долота, встроенное в данную буровую коронку 14. Эта буровая коронка 14 содержит связующий материал с частицами иного материала, такими как, к примеру, частицы карбида вольфрама, внедренные в связующий материал из медного сплава. Корпус 12 долота крепится к хвостовику 20 при помощи резьбового соединения 22 и сварного шва 24, который проходит вокруг бурового долота 10 по его внешней поверхности вдоль места соединения корпуса 12 долота и стальной шейки 20 долота. Стальная шейка 20 имеет резьбовую соединительную часть 28 (изготовленную согласно стандарту АНИ), служащую для присоединения бурового долота 10 к бурильной колонне (не показана).

Корпус 12 долота имеет лопасти или лезвия 30, которые отделены друг от друга при помощи отверстий 32 в долоте для выноса бурового шлама. Внутренние проходы 42 для жидкости (бурового раствора) отходят от торцевой поверхности 18 корпуса 12 долота до продольного канала 40 долота, который проходит через стальную шейку 20 долота и, частично, через корпус 12 долота. Вкладыши промывочной насадки долота (не показаны) могут располагаться на торцевой поверхности 18 корпуса 12 долота внутри внутренних проходов 42 для жидкости.

Множество АПСА резцов 34 располагаются на торцевой (лицевой) поверхности 18 корпуса 12 долота. АПСА резцы 34 могут располагаться вдоль лезвий 30 внутри карманов (углублений) 36, которые находятся на торцевой поверхности 18 корпуса 12 долота и могут сзади поддерживаться при помощи подпорок 38, которые могут представлять собой интегральную часть буровой коронки 14 корпуса 12 долота.

Короночное кольцо 16, изображенное на фиг.1, обычно является цилиндрической трубкой. Альтернативным образом короночное кольцо 16 может иметь достаточно сложную конфигурацию и может содержать внешние выступы, соответствующие лезвиям 30 или иным элементам конструкции, выступающим от торцевой поверхности 18 корпуса 12 долота.

Во время операций пробуривания долото 10 помещается внизу ствола скважины и проворачивается, в то время как буровой раствор закачивается к торцевой поверхности 18 корпуса 12 долота через продольный канал 40 долота и внутренние канавки 42 для прохода жидкости. По мере того как АПСА резцы 34 скалывают и срезают прочь нижележащий земляной пласт, буровой шлам и обломочный материал смешиваются и перемешиваются с буровым раствором, который проходит через отверстия 32 в долоте для выноса бурового шлама и через затрубное пространство между стенкой буровой скважины и колонной бурильных труб к поверхности данного земельного пласта.

Традиционно корпуса буровых долот, которые содержат композит из связующего материала с другими частицами, как это было объяснено ранее на примере корпуса 12 бурового долота, изготавливались при помощи пропитывания твердых частиц расплавленным связующим материалом в графитовых литейных формах. Полости таких графитовых литейных форм традиционно обрабатывались при помощи станка с пятью степенями подвижности (пятикординатного станка). Далее при помощи ручного инструмента в полости графитовой литейной формы изготавливались тонкие конструктивные элементы. При этом могла потребоваться дополнительная глиняная набойка для того, чтобы добиться желаемой конфигурации некоторых конструктивных элементов корпуса долота. Где это было необходимо, могли применяться заранее изготовленные элементы или убирающиеся впоследствии вкладыши (которые могли представлять собой керамические компоненты, графитовые компоненты или песчаные набивные компоненты, покрытые резиной), которые могли помещаться внутрь литейной формы и использоваться для определения границ внутренних канавок 42, карманов 36 для режущих элементов, отверстий 32 в долоте для выноса бурового шлама, а также иных внешних конструктивных элементов корпуса 12 долота. Полость графитовой литейной формы заполнялась материалом из твердых частиц карбида (такого как карбид вольфрама, карбид титана, карбид тантала и пр.). После этого заранее изготовленное короночное кольцо 16 могло помещаться внутрь литейной формы в подходящем для этого месте и в необходимом положении. Внутри литейной формы короночное кольцо 16 обычно по меньшей мере частично было погружено в материал из твердых частиц карбида.

Литейная форма далее могла быть подвергнута вибрации, или же частицы могли быть упакованы каким-либо иным образом, чтобы уменьшить расстояние между прилегающими частицами зернистого карбидного материала. Связующий материал, такой как сплав на основе меди, мог быть расплавлен, а зернистый карбидный материал мог быть пропитан расплавленным связующим материалом. Далее литейная форма и корпус 12 долота могли подвергаться охлаждению для затвердения связующего материала. Короночное кольцо 16 прикреплялось к составному связующему материалу с частицами иного материала, который формировал буровую коронку 14 при охлаждении корпуса 12 долота и затвердевании связующего материала. После охлаждения корпуса 12 долота он вынимался из литейной формы, а все вкладыши вынимались из корпуса 12 долота. При этом для выемки корпуса 12 долота обычно требовалось разрушить графитовую литейную форму.

Как было объяснено ранее, обычно требуется разрушить графитовую литейную форму для выемки корпуса 12 долота. После того, как корпус 12 долота будет вынут из литейной формы, он может быть закреплен на хвостовике 20. Поскольку составной связующий материал, содержащий частицы, который применялся для изготовления буровой коронки 14, является относительно твердым и нелегко поддается машинной обработке, используется короночное кольцо 16 для прикрепления корпуса долота к шейке долота. На наружной поверхности короночного кольца 16 может быть нарезана резьба для образования резьбового соединения 22 между корпусом 12 долота и хвостовиком 20. Хвостовик 20 может быть накручен на корпус 12 долота, после чего вдоль места соединения корпуса 12 долота и хвостовика 20 может быть выполнен сварной шов 2424.

После отливки корпуса 12 долота к торцевой поверхности 18 корпуса 12 долота могут крепиться АПСА резцы 34, что осуществляется при помощи, к примеру, пайки твердым припоем, механического закрепления или адгезионного закрепления. Альтернативным образом АПСА резцы 34 могут помещаться внутрь литейной формы и крепиться к торцевой поверхности 18 корпуса 12 долота во время процесса пропитка металлом или термообработки корпуса долота, если при этом задействуются термостойкие синтетические алмазы или натуральные алмазы.

Литейные формы, используемые для отливки корпусов долот, малопригодны для машинной обработки по причине их размера, формы и состава материала, который используется для их изготовления. Помимо этого, часто требуются ручные операции с использованием ручных инструментов для изготовления литейной формы и для изготовления определенных конструктивных элементов корпуса долота после его выемки из литейной формы, что еще более усложняет процесс повторного воспроизводства корпусов долот. Эти факты, вместе с тем фактом, что лишь один корпус долота может быть изготовлен при использовании единичной литейной формы, усложняет процесс повторного воспроизводства большого числа корпусов долот с постоянными параметрами. В результате этого в размещении резцов внутри или на торцевой поверхности корпусов долот могут встречаться различия. Ввиду таких различий форма, прочность и, в конечном счете, рабочие характеристики во время бурения могут варьироваться от долота к долоту, что затрудняет возможность установления средней продолжительности работы конкретного бурового долота. В результате этого буровые долота на колонне бурильных труб обычно заменяются чаще, чем это было бы желательно, чтобы предотвратить его неожиданные поломки, что приводит к дополнительным затратам.

Как должно быть понятно из предшествующего описания, процесс изготовления корпуса долота, включающего композит из связующего материала с другими частицами, является весьма дорогостоящим, сложным многостадийным трудоемким процессом, требующим отдельного изготовления промежуточного продукта (литейной формы) до того, как конечный продукт (корпус долота) может быть отлит. Более того, заготовки, литейные формы и иные использующиеся заготовки должны быть сконструированы и изготовлены индивидуальным способом. В то время как корпуса долот, которые содержат композит из связующего материала с другими частицами, могут иметь значительные преимущества по сравнению с известными корпусами долот из стали с точки зрения сопротивления абразивному износу и эрозии, более низкая прочность и трещиностойкость (прочность сопротивления хрупкому излому) препятствуют их применению в ряде случаев.

Таким образом, имеется необходимость в способе изготовления корпуса долота, который бы содержал композит из связующего материала с другими частицами, но который бы исключил необходимость использования литейной формы и обеспечивал корпусу долота большую прочность и трещиностойкость (прочность сопротивления хрупкому излому), а само долото могло бы легко крепиться к хвостовику или иному компоненту колонны бурильных труб.

Помимо этого известные способы изготовления корпуса долота, включающего композит из связующего материала с другими частицами, требуют, чтобы связующий материал был бы нагрет до температуры, уровень которой превышает уровень температуры его плавления. Некоторые материалы, которые обладают хорошими физическими свойствами, чтобы быть использованными в качестве связующего материала, не подходят для такого применения по причине губительной взаимосвязи между инородными частицами и связующим материалом, которая может возникнуть при пропитывании таких частиц определенным расплавленным связующим материалом. В результате этого лишь ограниченное количество сплавов являются пригодными для использования в качестве связующего материала. Таким образом, имеется необходимость в способе изготовления, подходящем для производства корпуса долота, включающего композит из связующего материала с другими частицами, который не требует пропитывания твердых частиц расплавленным связующим материалом.

Раскрытие изобретения

Согласно одной своей особенности настоящее изобретение включает способ изготовления корпуса для бурового долота. Для этого используется множество составных элементов из “неспеченного” (так называемого “зеленого”) порошка, которые собираются вместе для изготовления единой “неспеченной” (“зеленой”) детали. По меньшей мере одному составному элементу из этого “неспеченного порошка” придается форма, позволяющая использовать его для изготовления области корпуса долота. Такая “неспеченная” единая деталь по меньшей мере частично спекается.

Согласно другой своей особенности настоящее изобретение включает другой вариант осуществления способа изготовления корпуса бурового долота. В этом случае используется множество составных элементов из “неспеченного порошка”, которые по меньшей мере частично спекаются для образования множества "частично спеченных" (так называемых “коричневых”) составных элементов. По меньшей мере одному составному элементу из “неспеченного порошка” придается форма, позволяющая использовать его для изготовления области буровой коронки корпуса долота. “Частично спеченные” составные элементы собираются в единую конструкцию для образования единой “частично спеченной” детали, которая спекается до достижения ею конечной плотности.

Согласно еще одному варианту способа изготовления корпуса бурового долота используется множество составных элементов из “неспеченного порошка”, которые спекаются до достижения ими желаемого конечного уровня плотности, чтобы добиться образования множества полностью спеченных составных элементов. По меньшей мере одному составному элементу из “неспеченного порошка” придается форма, позволяющая использовать его для изготовления области буровой коронки корпуса долота. Полностью спеченные составные элементы собираются в единую конструкцию для образования единой детали, которая спекается для сцепления полностью спеченных составных элементов.

Согласно другому варианту осуществления способа изготовления корпуса бурового долота для роторного бурения он включает изготовление корпуса долота в основном из композита на основе связующего материала с другими частицами, изготовления хвостовика, конструкция которого предназначена для подсоединения его к колонне бурильных труб, а также для присоединения хвостовика к корпусу долота. Корпус долота изготавливается посредством прессования смеси порошка с образованием “неспеченного” корпуса долота, а также посредством по меньшей мере частичного спекания “неспеченного” корпуса долота. Подобная смесь порошка содержит множество твердых частиц и множество частиц, представляющих собой связующий материал. Такие твердые частицы могут выбираться из группы, состоящей из алмаза, карбида бора, нитрида бора, алюминиевого нитрида и карбидов или боридов из группы, состоящей из W, Ti, Mo, Nb, V, Hf, Za и Сr. Связующий материал может выбираться из группы, состоящей из сплавов на кобальтовой основе, сплавов на основе железа, сплавов на основе никеля, сплавов на основе кобальта и никеля, сплавов на основе железа и никеля, сплавов на основе железа и кобальта, сплавов на основе алюминия, сплавов на основе меди, сплавов на магниевой основе и сплавов на основе титана.

Согласно еще одной своей особенности настоящее изобретение включает способ изготовления корпуса долота для бурового долота для роторного бурения, который включает изготовление корпуса долота в основном из композита на основе связующего материала с другими частицами, который содержит множество твердых частиц, рассеянных внутри связующего материала, изготовление хвостовика, конструкция которого предназначена для подсоединения его к колонне бурильных труб, а также присоединения хвостовика к корпусу долота. Корпус долота изготавливается посредством изготовления первого “частично спеченного” составного элемента, изготовления по меньшей мере одного дополнительного “частично спеченного” составного элемента, соединения первого “частично спеченного” составного элемента с указанным по меньшей мере одним дополнительным “частично спеченным” составным элементом с образованием “частично спеченного” корпуса долота, а также спекания “частично спеченного” корпуса долота до достижения им желаемой конечной плотности. Первый "частично спеченный" составной элемент изготавливается посредством использования первой смеси из порошка, прессования первой смеси из порошка для изготовления первого “неспеченного” составного элемента, а также посредством частичного спекания первого “неспеченного” составного элемента. По меньшей мере один дополнительный “частично спеченный” составной элемент изготавливается посредством использования по меньшей мере одной дополнительной смеси из порошка, которая отличается от первой смеси из порошка, прессования по меньшей мере одной дополнительной смеси из порошка для изготовления по меньшей мере одного дополнительного “неспеченного” составного элемента, а также посредством частичного спекания данного по меньшей мере одного дополнительного “неспеченного” составного элемента.

Согласно еще одной своей особенности настоящее изобретение включает способ изготовления корпуса долота для роторного бурения, который включает изготовление смеси порошка, прессование этой смеси по существу изостатическим давлением для изготовления “неспеченного” корпуса, по существу состоящего из композита из связующего материала с другими частицами, а также спекания “неспеченного” корпуса с получением корпуса долота, по существу состоящего из композита из связующего материала с другими частицами, имеющего желаемый уровень конечной плотности. Подобная смесь порошка содержит множество твердых частиц и множество частиц, представляющих собой связующий материал и цементирующий материал. Твердые частицы могут выбираться из группы, состоящей из алмаза, карбида бора, нитрида бора, алюминиевого нитрида и карбидов или боридов из группы, состоящей из W, Ti, Mo, Nb, V, Hf, Za и Сr. Связующий материал может выбираться из группы, состоящей из сплавов на кобальтовой основе, сплавов на основе железа, сплавов на основе никеля, сплавов на основе кобальта и никеля, сплавов на основе железа и никеля, сплавов на основе железа и кобальта, сплавов на основе алюминия, сплавов на основе меди, сплавов на магниевой основе и сплавов на основе титана.

В настоящем изобретении также прелагается буровое долото для роторного бурения, которое содержит единую деталь, по существу изготовленную из композита на основе связующего материала с другими частицами. Эта единая деталь включает первую область, конструкция которой позволяет размещать в ней множество резцов для прорезания толщи пород, а также по меньшей мере одну дополнительную область, конструкция которой позволяет прикреплять буровое долото к колонне бурильных труб. Эта по меньшей мере одна дополнительная область содержит ввертываемую резьбовую соединительную часть.

В случае одного из вариантов выполнения буровое долото для роторного бурения имеет корпус, по существу изготовленный из композита на основе связующего материала с другими частицами, а также хвостовик, напрямую присоединенный к корпусу долота. Этот хвостовик имеет часть с резьбой, конструкция которой позволяет присоединять хвостовик к колонне бурильных труб. Связующий материал корпуса долота, включает множество твердых частиц, беспорядочно распределенных в связующем материале. Такие твердые частицы могут выбираться из группы, состоящей из алмаза, карбида бора, нитрида бора, алюминиевого нитрида и карбидов или боридов из группы, состоящей из W, Ti, Mo, Nb, V, Hf, Za и Сr. Связующий материал может выбираться из группы, состоящей из сплавов на кобальтовой основе, сплавов на основе железа, сплавов на основе никеля, сплавов на основе кобальта и никеля, сплавов на основе железа и никеля, сплавов на основе железа и кобальта, сплавов на основе алюминия, сплавов на основе меди, сплавов на магниевой основе и сплавов на основе титана.

Краткое описание чертежей

Характерные признаки, преимущества и альтернативные особенности настоящего изобретения станут понятными специалистам в данной области техники из последующего детального описания в комбинации с сопроводительными чертежами, на которых:

фиг.1 представляет собой частичный боковой вид в поперечном разрезе традиционного бурового долота для роторного бурения, имеющего корпус, содержащий композит из связующего материала с другими частицами;

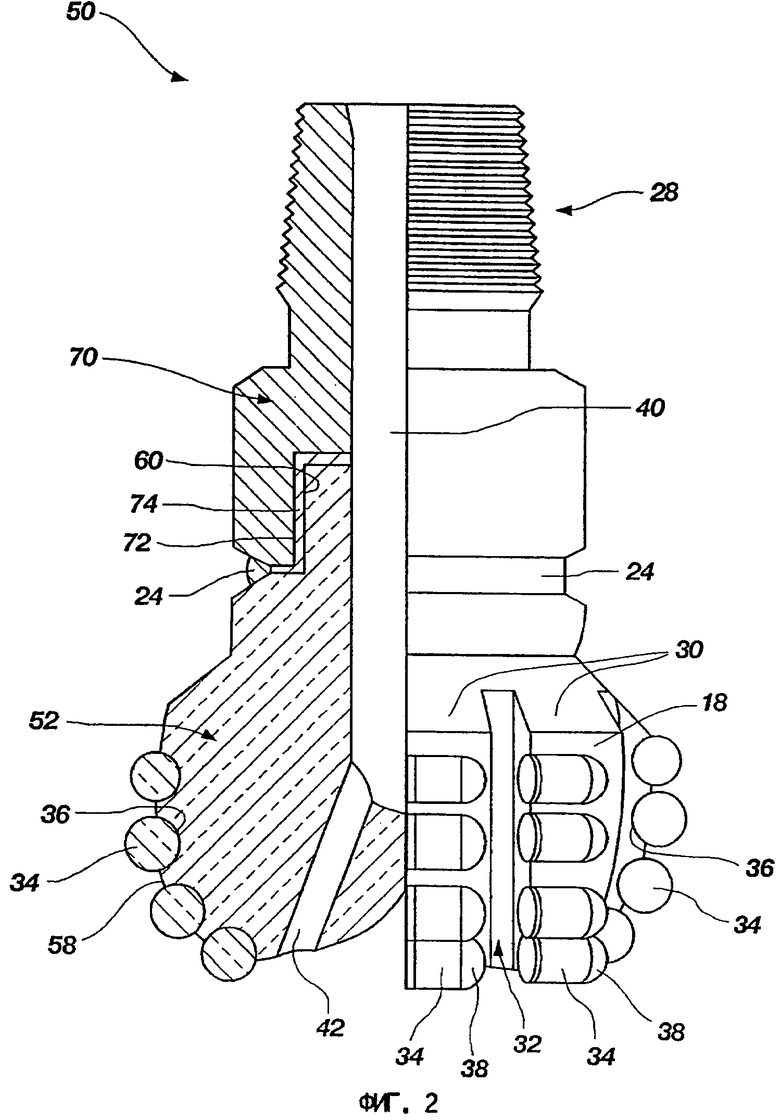

фиг.2 представляет собой частичный боковой вид в поперечном разрезе предлагаемого в настоящем изобретении бурового долота для роторного бурения, которое имеет корпус, содержащий композит из связующего материала с другими частицами;

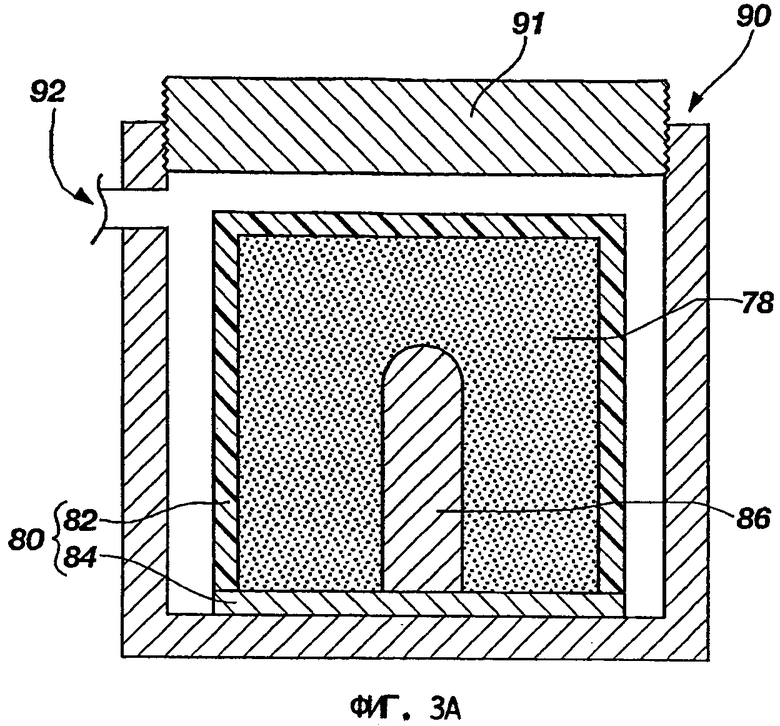

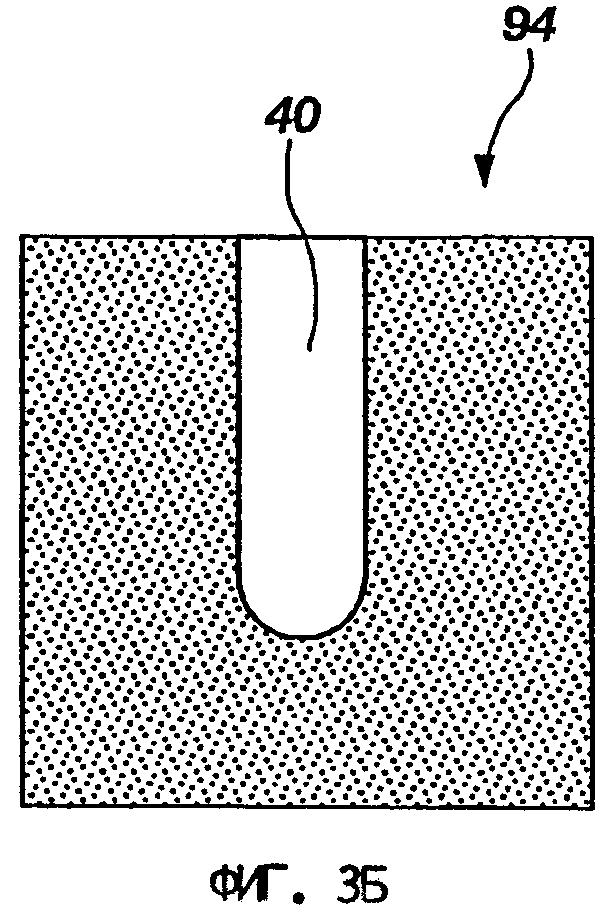

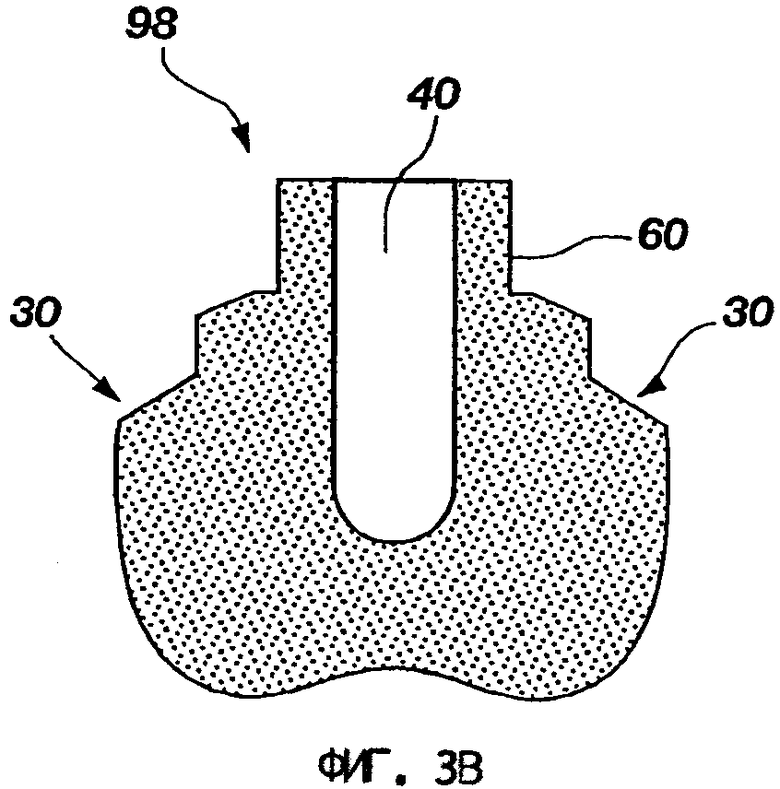

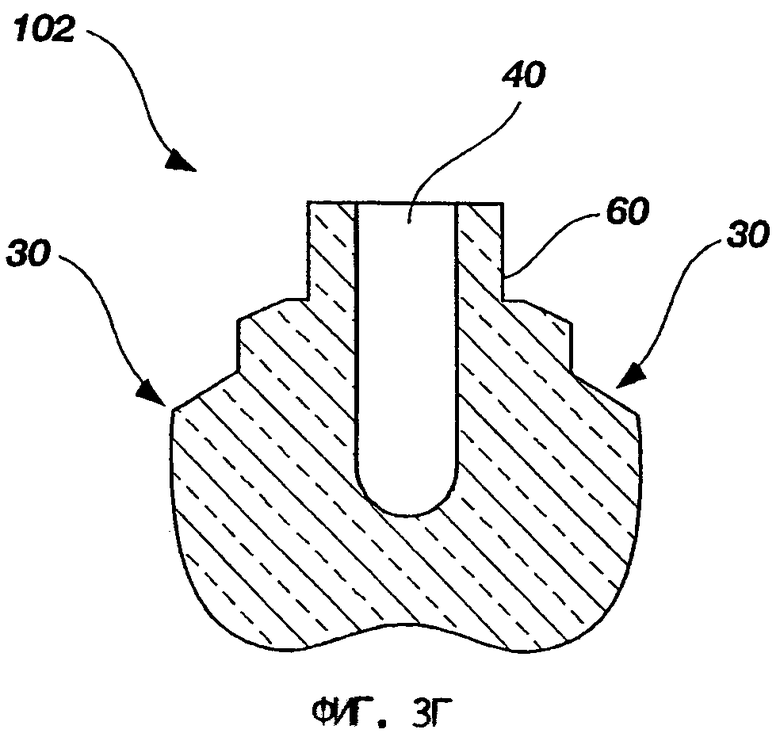

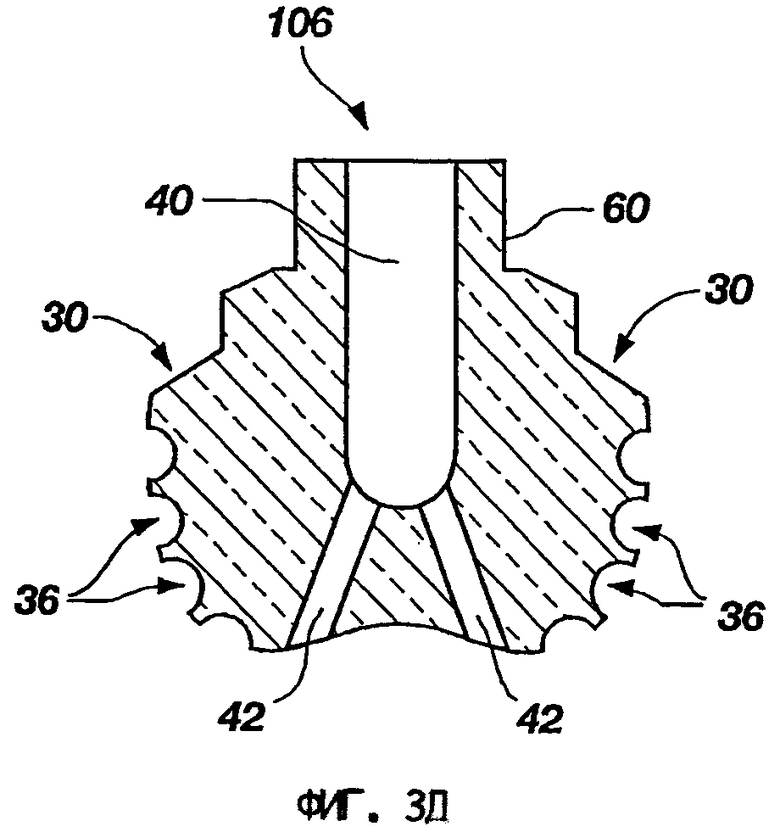

фиг.3А-3Д иллюстрируют способ изготовления корпуса бурового долота для роторного бурения, изображенного на фиг.2;

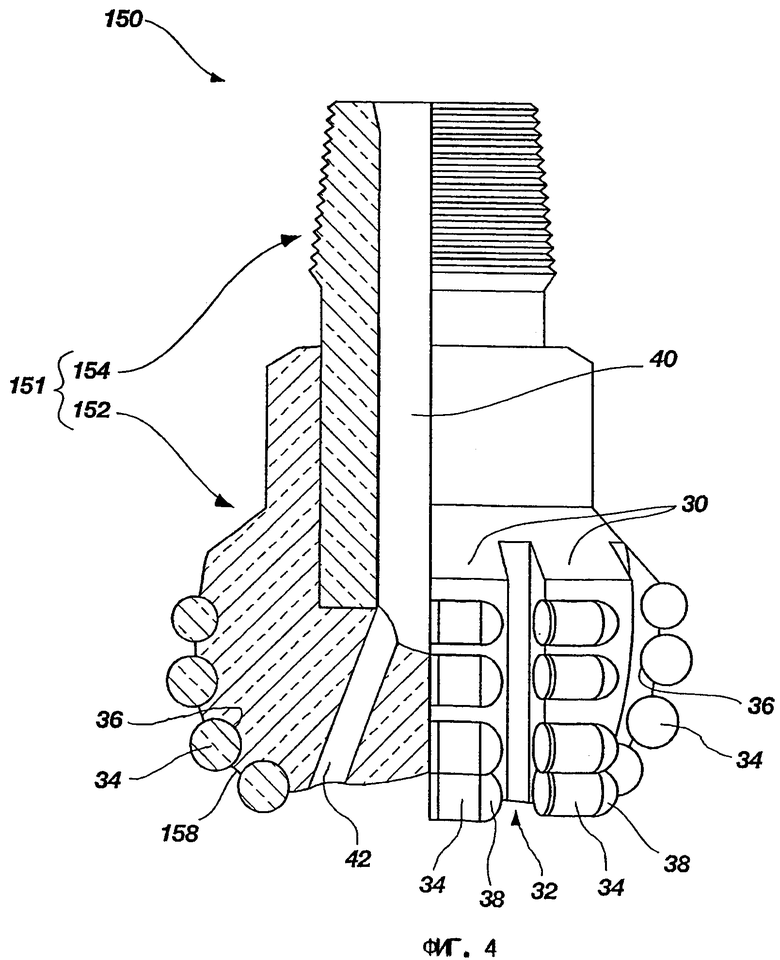

фиг.4 представляет собой частичный боковой вид в поперечном разрезе еще одного варианта предлагаемого в настоящем изобретении бурового долота для роторного бурения, которое имеет корпус, содержащий композит из связующего материала с другими частицами;

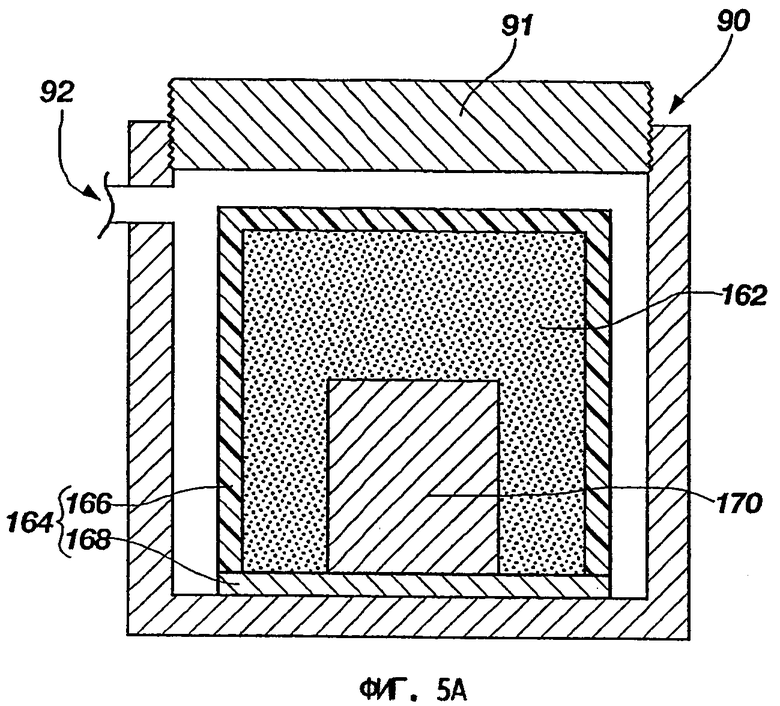

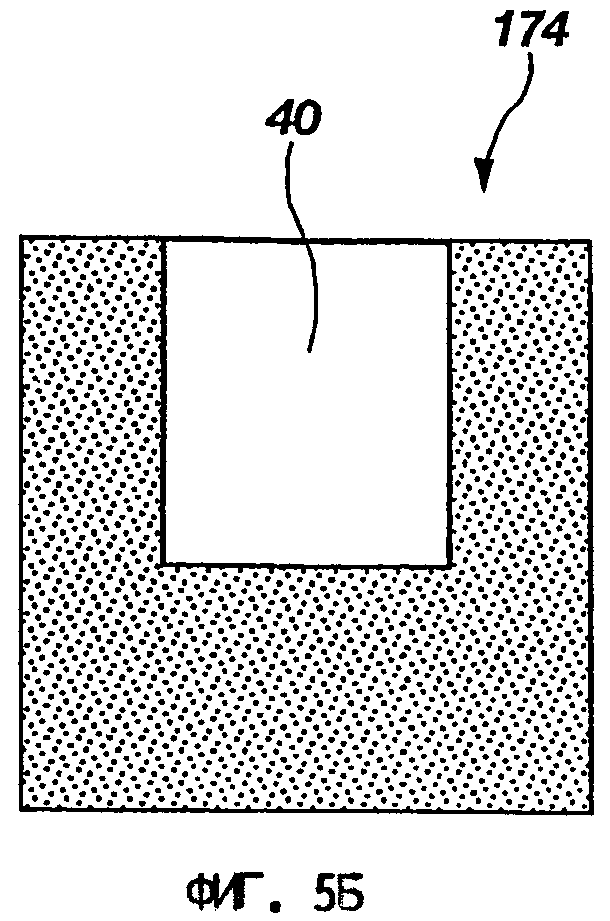

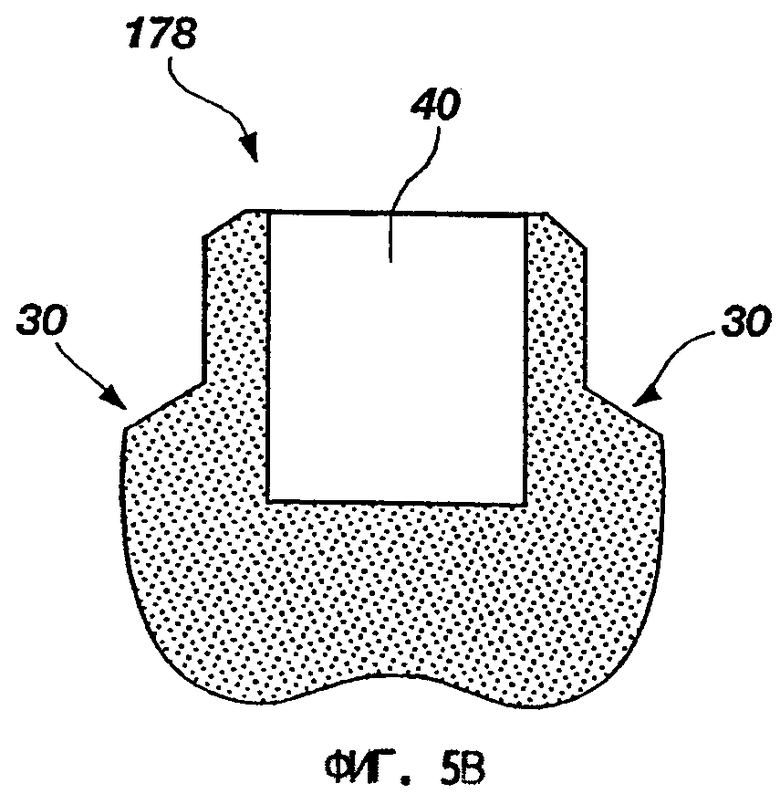

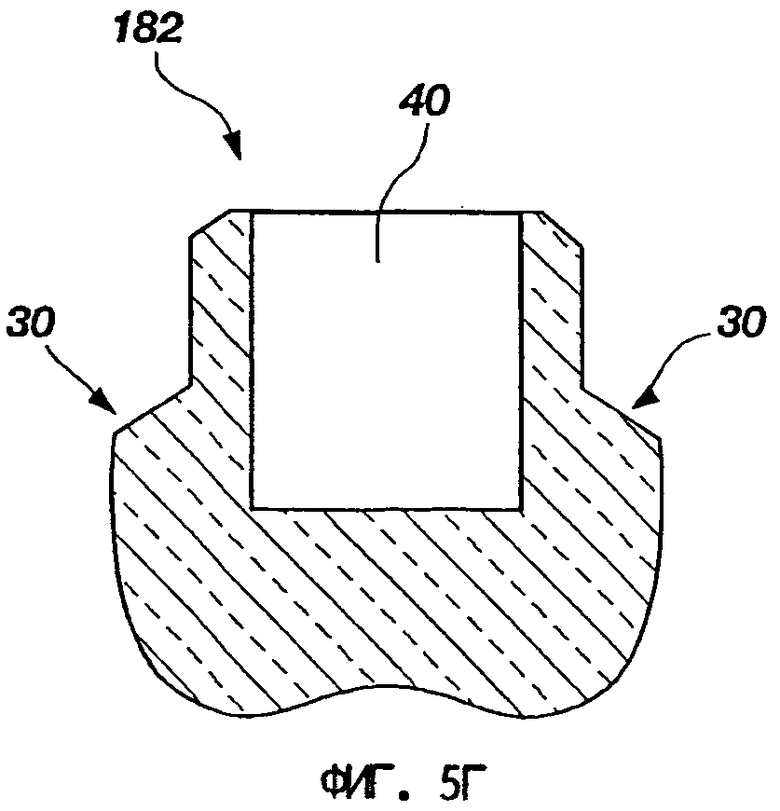

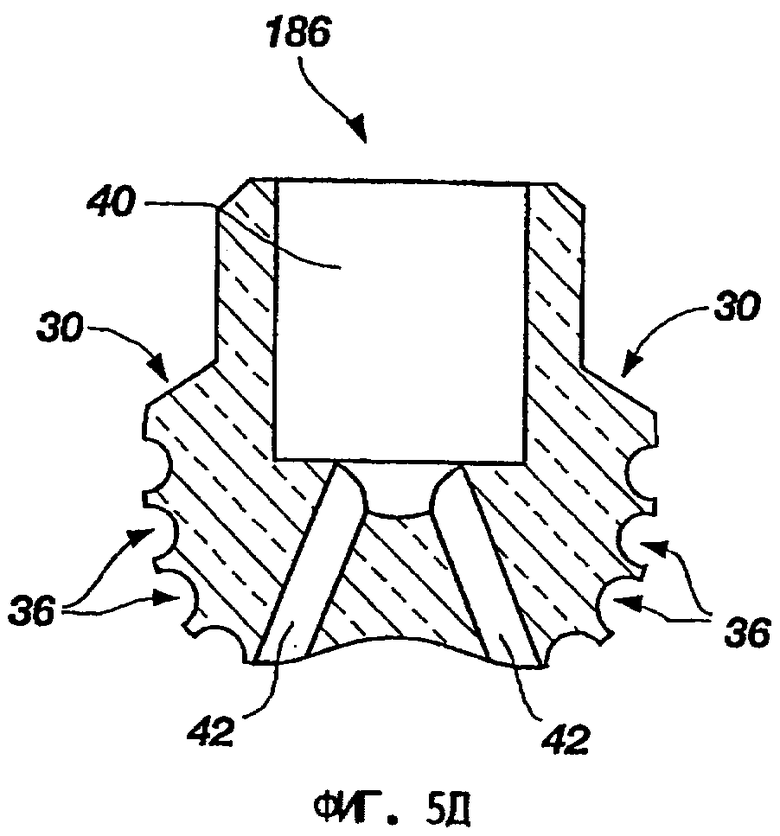

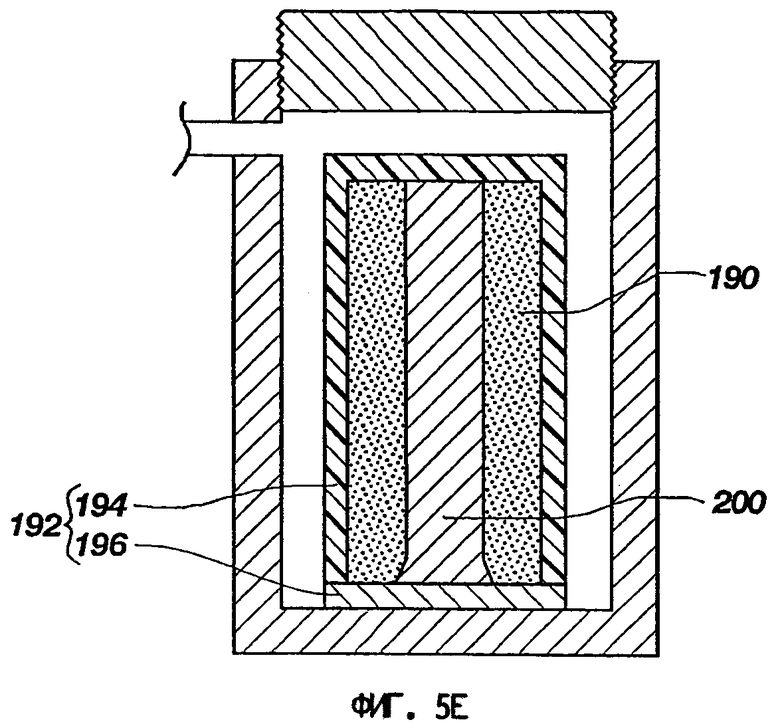

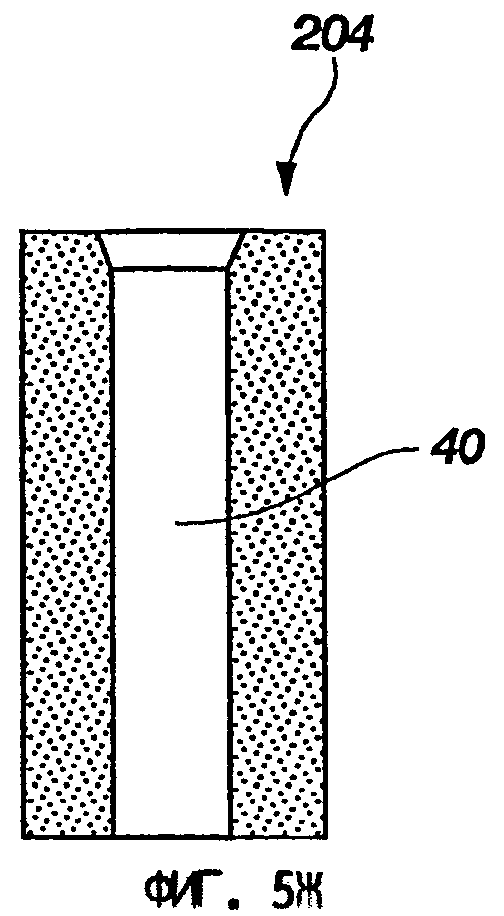

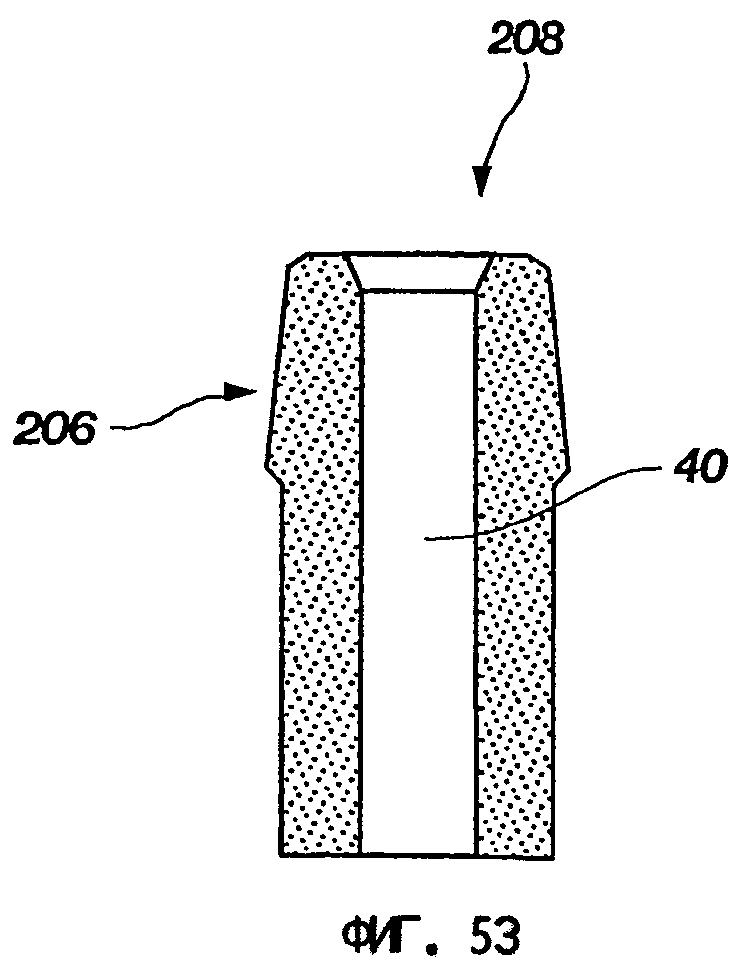

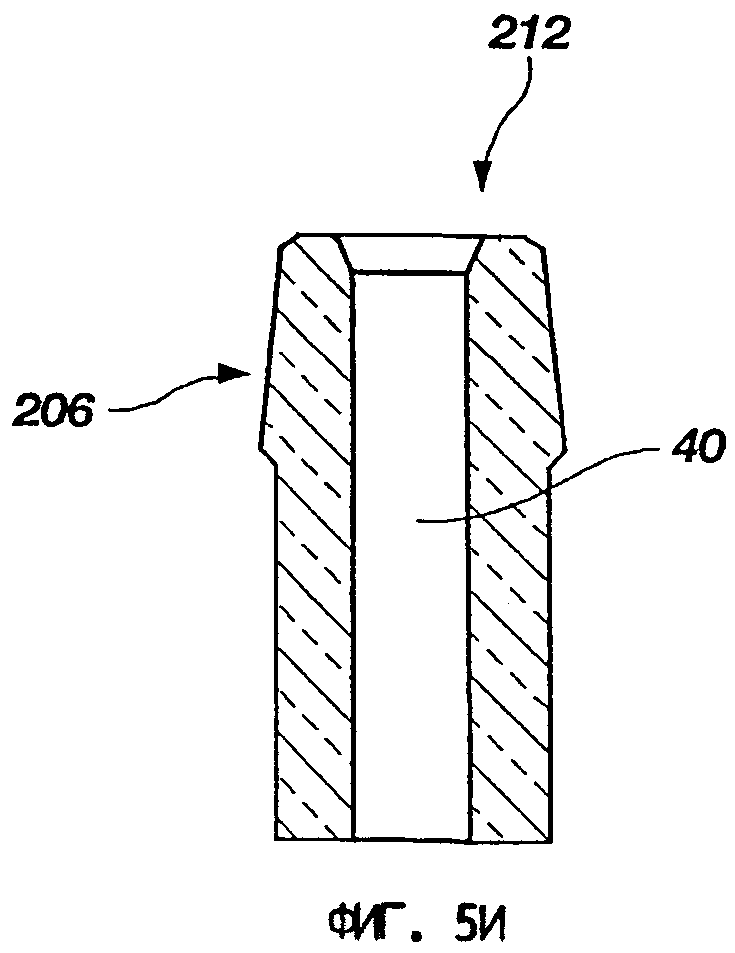

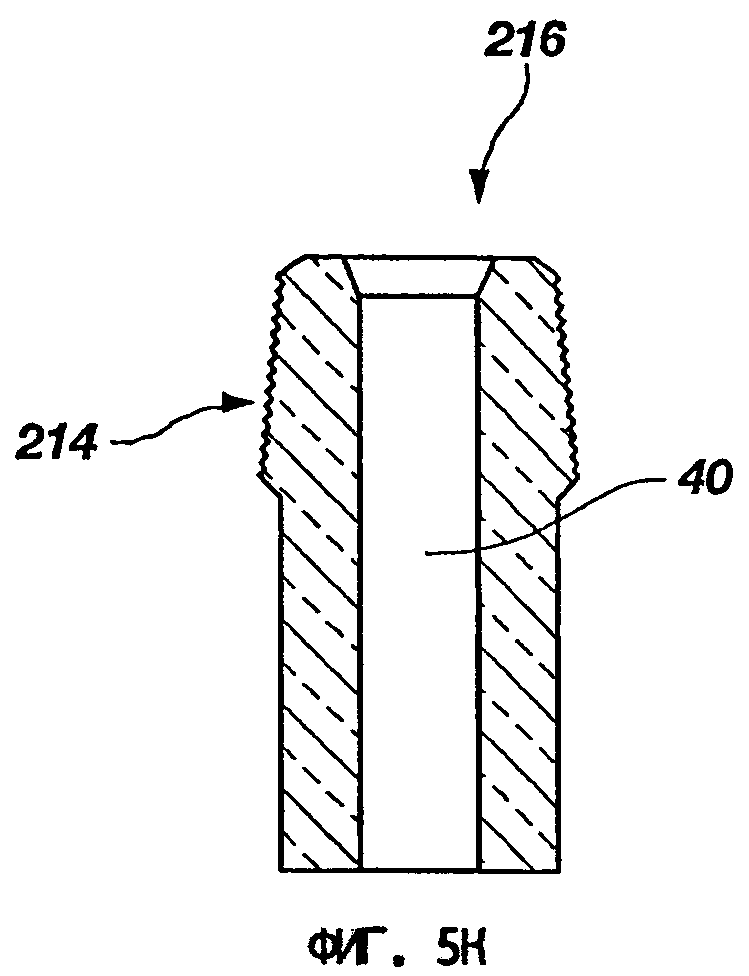

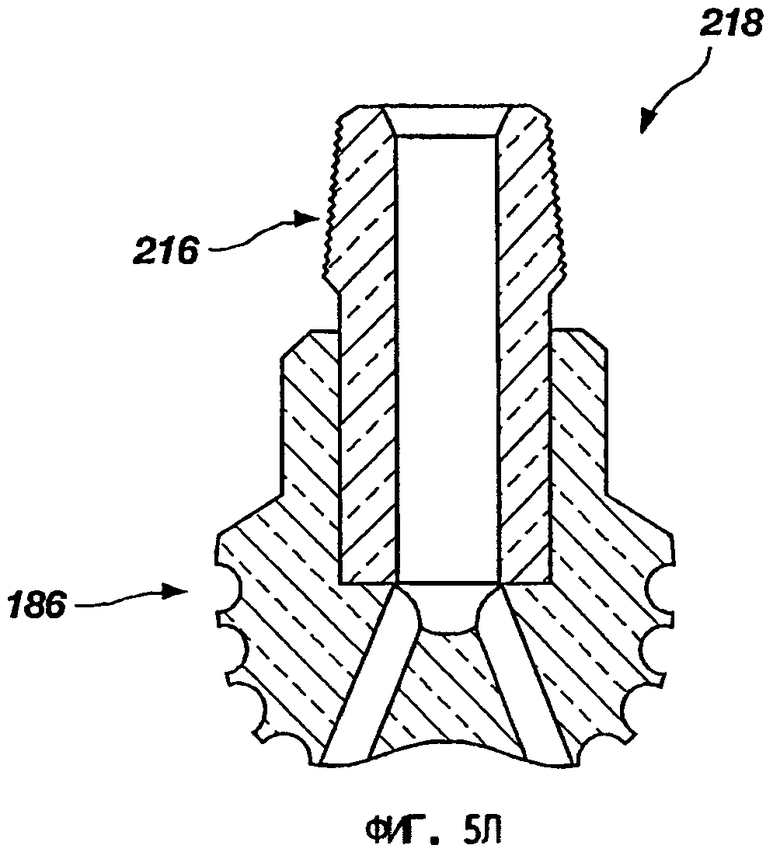

фиг.5А-5Л иллюстрируют способ изготовления бурового долота для роторного бурения, изображенного на фиг.4;

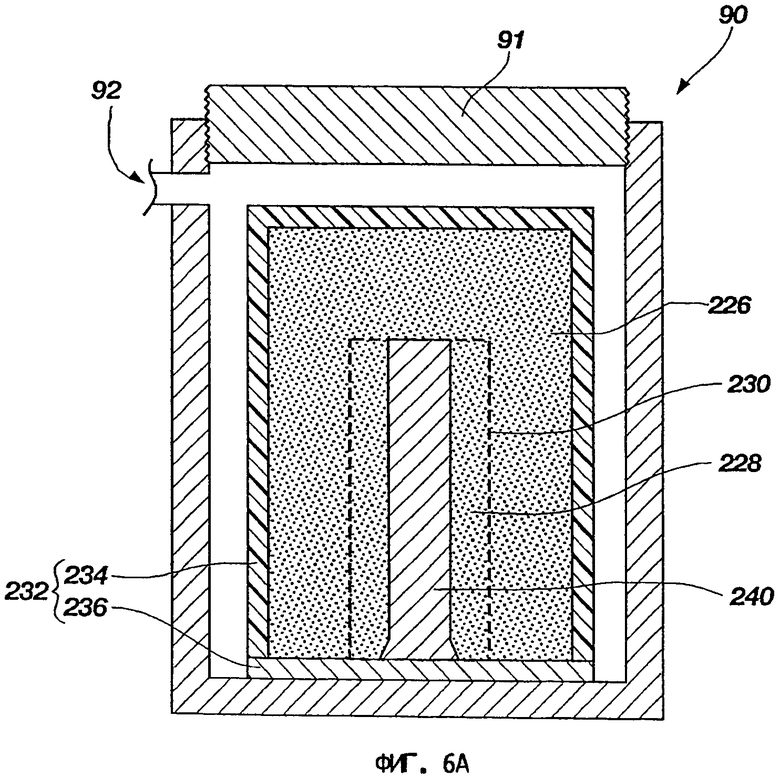

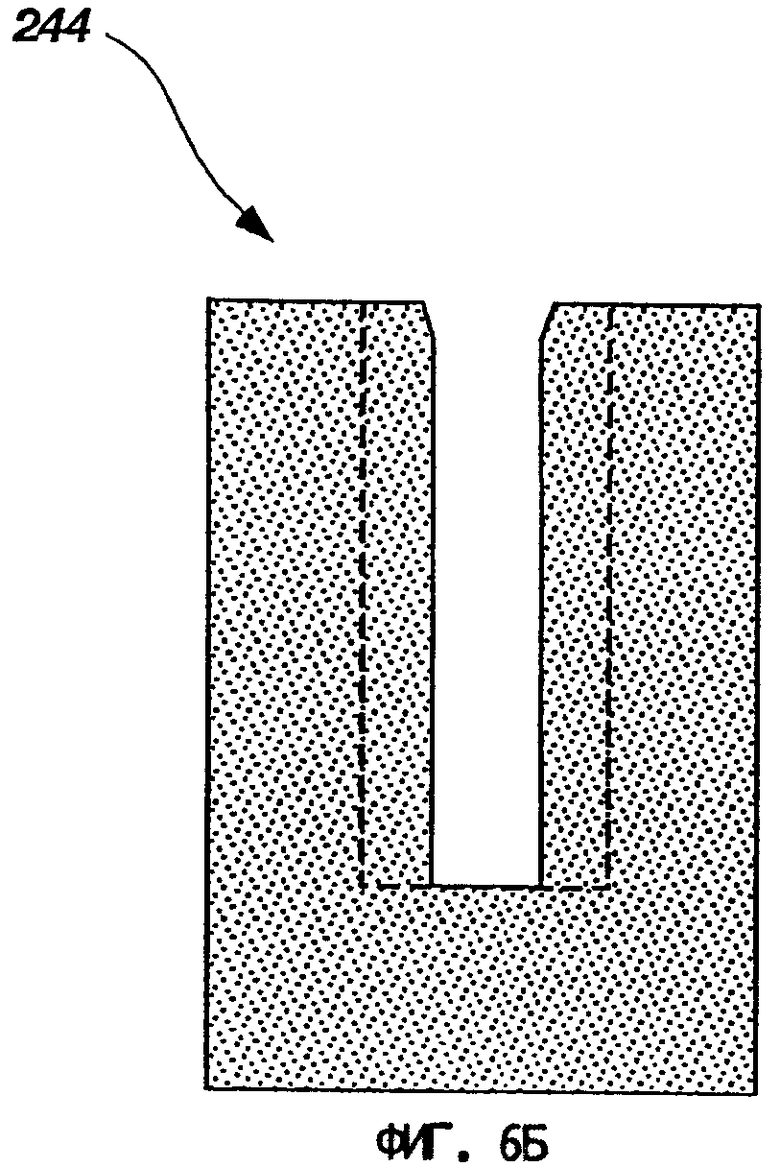

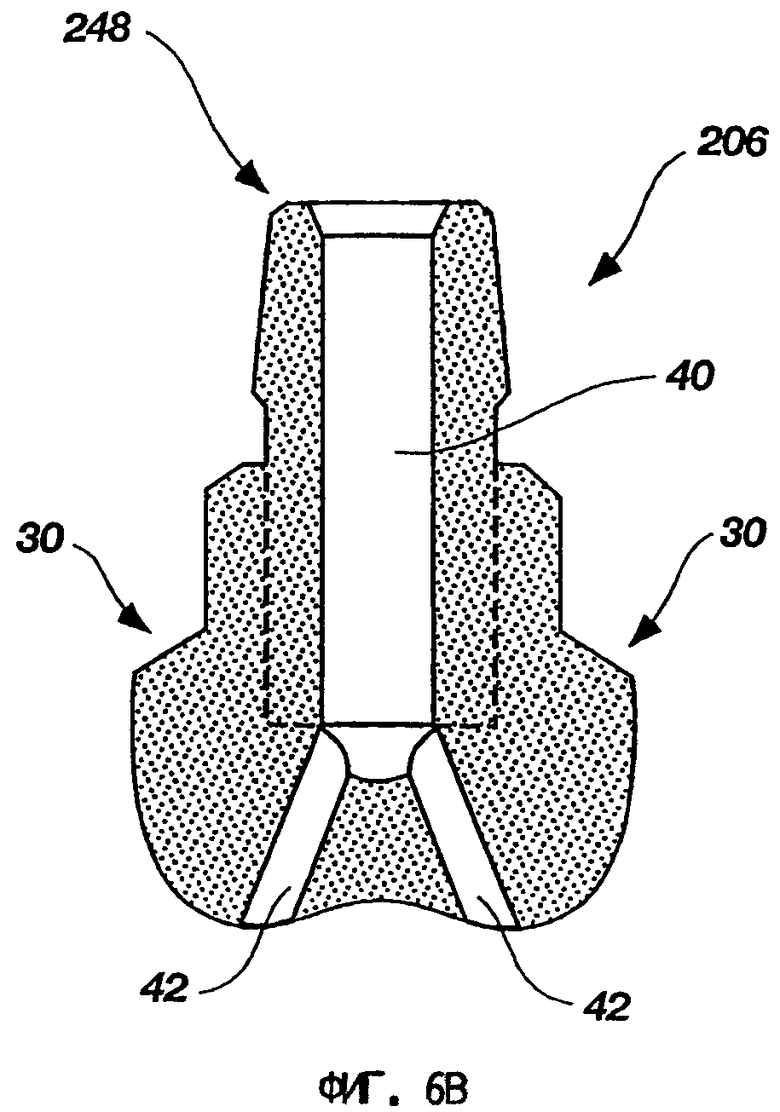

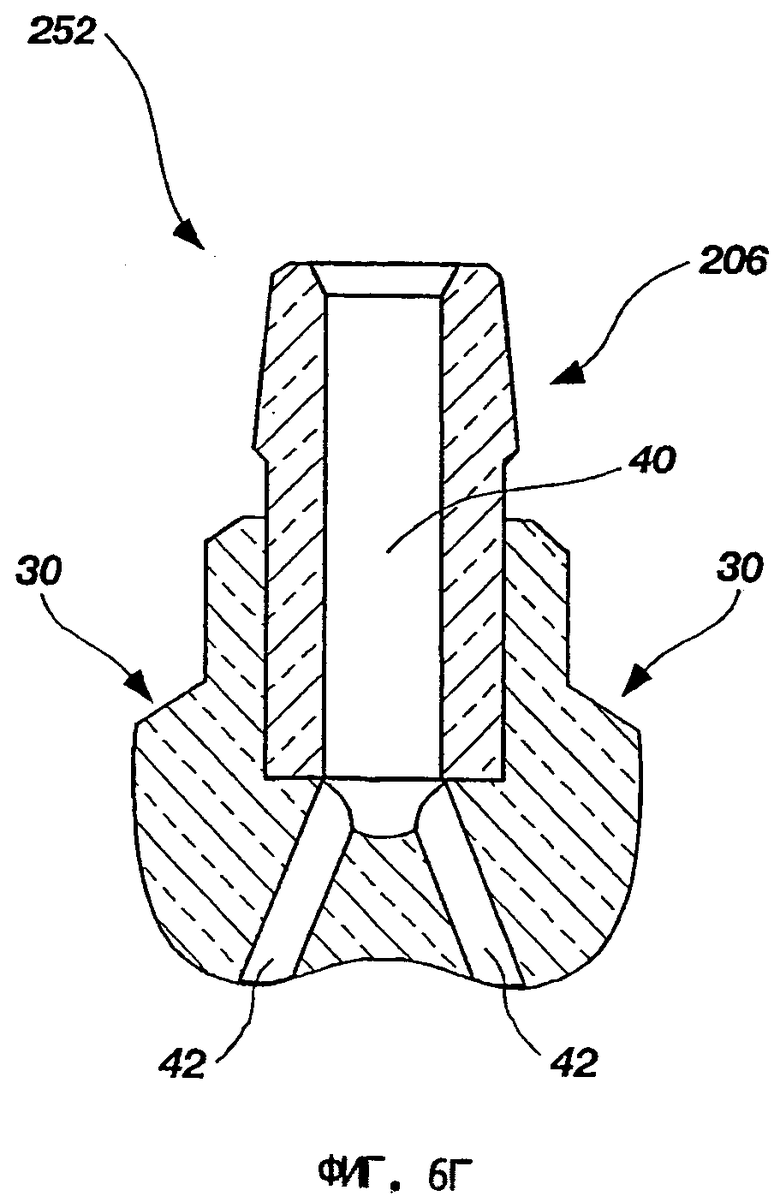

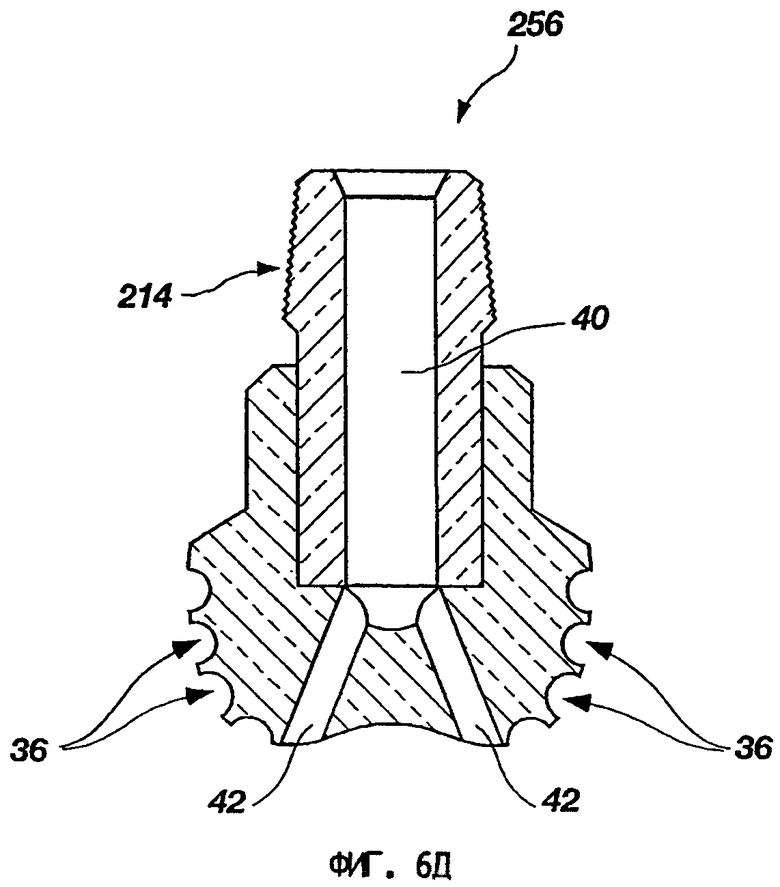

фиг.6А-6Д иллюстрируют еще один способ изготовления бурового долота для роторного бурения, изображенного на фиг.4; а

фиг.7 представляет собой частичный боковой вид в поперечном разрезе еще одного варианта предлагаемого в настоящем изобретении бурового долота для роторного бурения, которое имеет корпус, содержащий композит из связующего материала с другими частицами.

Предпочтительные варианты осуществления изобретения

Чертежи, преведенные в данном документе, не означают реальные изображения какого-либо материала, устройства, системы или способа, а лишь представляют собой принципиальные схематичные представления, которые приводятся с целью описать настоящее изобретение. Дополнительно к этому общие элементы данных чертежей могут сохранять одни и те же номерные обозначения.

Термин “неспеченный”, используемый в данном документе, означает неспеченный (несплавленный) порошок (так называемый “зеленый порошок”).

Термин “неспеченный (“зеленый”) корпус долота”, используемый в данном документе, означает неспеченную деталь, состоящую из множества связанных друг с другом при помощи связующего материала дискретных частиц, такая деталь имеет размер и форму, позволяющие изготовить корпус долота, пригодный для использования в конструкции бурового долота, изготавливаемого из этой детали при помощи последующего производственного процесса, включающего в качестве неограничивающего примера машинную обработку и уплотнение.

Термин “частично спеченный”, используемый в данном документе, означает частично спеченный (сплавленный) порошок (так называемый “коричневый порошок”).

Термин “частично спеченный (“коричневый”) корпус долота”, используемый в данном документе, означает частично спеченную деталь, состоящую из множества частиц, по меньшей мере часть из которых была сближена, чтобы добиться по меньшей мере частичного сцепления между прилегающими частицами, такая деталь имеет размер и форму, позволяющие изготовить корпус долота, пригодный для использования в конструкции бурового долота, изготавливаемого из этой детали при помощи последующего производственного процесса, включающего в качестве неограничивающего примера машинную обработку и уплотнение. Частично спеченные корпуса долота могут изготавливаться, к примеру, частичным спеканием неспеченных корпусов долота.

Термин “спекание”, используемый в данном документе, означает уплотнение составного элемента из твердых частиц, включающее избавление от по меньшей мере части пор между начальными частицами (что происходит при сжимании), сочетающееся с соединением и сцеплением соседних частиц.

Как это используется в данном документе, термин “сплав на основе [металла]” (где [метал] означает любой металл) означает технически чистый [металл] в добавление к металлам сплава, где весовой процент [металла] в сплаве больше, чем весовой процент любого иного составляющего элемента сплава.

Как это используется в данном документе, термин “состав материала” означает химический состав и микроструктуру материала. Другими словами материалы, имеющие одинаковый химический состав, но разную микроструктуру, считаются материалами с разными составами материала.

Как это используется в данном документе, термин “карбид вольфрама” означает любой состав материала, который содержит химические соединения вольфрама и углерода, такие как, к примеру, WC, W2C, а также комбинации WC и W2C. Карбид вольфрама включает, к примеру, литой карбид вольфрама, спеченный карбид вольфрама, а также крупнокристаллический карбид вольфрама.

Буровое долото 50 для роторного бурения, которое представляет один из возможных вариантов выполнения настоящего изобретения, изображено на фиг.2. Буровое долото 50 содержит корпус 52 долота, по существу изготовленный и состоящий из композита из связующего материала с другими частицами. Буровое долото 50 может также содержать хвостовик 70 (бура), прикрепленный к корпусу 52 долота. Корпус 52 долота не содержит короночное кольцо, которое могло бы в противном случае представлять собой интегральную часть корпуса и использовалось бы для присоединения корпуса 52 долота к хвостовику 70.

Корпус 52 долота содержит лезвия (лопасти) 30, которые отделены друг от друга при помощи отверстий 32 в долоте для выноса бурового шлама. Внутренние проходы 42 для жидкости отходят от торцевой поверхности 58 корпуса 52 долота до продольного канала 40 долота, который проходит через хвостовик 70 и частично через корпус 52 долота. Внутренние проходы 42 для жидкости могут иметь, по существу, прямолинейную, линейно-ломанную или искривленную конфигурацию. Вкладыши промывочной насадки (не показаны) или каналы для прохода жидкости могут присутствовать на торцевой (лицевой) поверхности 58 корпуса 52 долота внутри внутренних проходов 42 для жидкости. Эти вкладыши промывочной насадки могут представлять собой интегральную часть корпуса 52 долота и могут иметь круглые или некруглые поперечные сечения в отверстиях на торцевой поверхности 58 корпуса 52 долота.

Буровое долото 50 может иметь множество АПСА резцов 34, размещенных на торцевой поверхности 58 корпуса 52 долота. АПСА резцы 34 могут располагаться вдоль лезвий 30 внутри карманов (углублений) 36 на торцевой поверхности 58 корпуса 52 долота, а также могут поддерживаться сзади при помощи подпорок 38, которые могут представлять собой интегральную часть корпуса 52 долота. Альтернативным образом буровое долото 50 может иметь множество резцов, изготовленных из абразивного, износостойкого материала, такого как, к примеру, зацементированный карбид вольфрама. Помимо этого, эти резцы могут представлять собой интегральную часть корпуса 52 долота, как это будет детально описано далее.

Композитный материал (из связующего материала с другими частицами) корпуса 52 долота может включать множество твердых частиц, беспорядочно рассеянных внутри связующего материала. Такие твердые частицы могут представлять собой алмаз или керамические материалы, такие как карбиды, нитриды, оксиды и бориды (включая карбид бора (В4С)). Говоря более точно, такие твердые частицы могут представлять собой карбиды и бориды, полученные из таких элементов, как W, Ti, Mo, Nb, V, Hf, Та, Cr, Zr, Аl и Si. В виде неограничивающего примера материалы, которые могут использоваться для изготовления твердых частиц, включают карбид вольфрама, карбид титана (TiC), карбид тантала (ТаС), диборид титана (TiB2), карбид хрома, нитрид титана (TiN), оксид алюминия (Аl2O3), нитрид алюминия (AlN), а также карбид кремния (SiC). Помимо этого комбинации различных твердых частиц могут быть использованы для подгонки физических свойств и характеристик композитного материала. Такие твердые частицы могут быть изготовлены путем использования стандартных технологий, известных сведущим в данной области техники специалистам. Наиболее подходящими материалами для твердых частиц являются доступные для приобретения материалы, и изготовление таких материалов находится в пределах возможностей специалистов данной области техники.

Связующий материал композита может включать, к примеру, сплавы на основе кобальта, железа, никеля, железа и никеля, кобальта и никеля, железа и кобальта, алюминия, меди, магния и титана. Связующий материал может также подбираться из технически чистых элементов, таких как кобальт, алюминий, медь, магний, титан, железо и никель. В виде неограничивающего примера связующий материал может включать углеродистую сталь, легированную сталь, нержавеющую сталь, инструментальную сталь, марганцовистую сталь Гадфильда, материал из супер-сплава никеля или кобальта, смеси на никелевой или железной основе с малым температурным коэффициентом линейного расширения, такие как INVAR®. Как это используется в данном документе, термин “супер-сплав” относится к сплавам на основе железа, никеля, а также кобальта, весовой состав которых, по крайней мере, на 12% представлен хромом. Дополнительные примеры сплавов, которые могут быть использованы в качестве связующего материала, включают аустенитную сталь, супер-сплавы на основе никеля, такие как INCONEL®625M или Rene 9, а также сплавы типа INVAR®, имеющие температурный коэффициент линейного расширения, который близко совпадает с температурным коэффициентом линейного расширения для твердых частиц, используемых в составе композитного связующего материала. Чем более точно температурный коэффициент линейного расширения связующего материала будет соответствовать температурному коэффициенту линейного расширения данных твердых частиц, тем будет преимущественно больше возможностей для уменьшения проблем, связанных с остаточным напряжением и термической усталостью. Другим примером связующего материала является аустенитная марганцовистая сталь Гадфильда (Fe содержанием Мn, равным 12%, а С 1,1% в весовом отношении).

В случае одного предпочтительного варианта осуществления настоящего изобретения композит из связующего материала с другими частицами может содержать множество частиц карбида вольфрама -400 меш по ASTM (стандарт Американского общества по испытанию материалов). К примеру, частицы карбида вольфрама могут по существу состоять из WC. Как это используется в данном документе, “частицы -400 меш по ASTM” означает частицы, которые проходят через сито №400 согласно стандарту ASTM, как это указано в спецификации ASTM Е-11-04 под названием “Стандартная спецификация для проволочной ткани и сеток для целей тестирования”. Такие частицы карбида вольфрама могут иметь диаметр приблизительно менее 38 микрон. Связующий материал может содержать сплав на основе металла, около 50% весового состава которого будет представлено кобальтом, а около 50% - никелем. Такие частицы карбида вольфрама могут составлять приблизительно от 60% до приблизительно 95% от веса композита из связующего материала с другими частицами, а сам связующий материал может составлять приблизительно от 5% до приблизительно 40% веса композита. Говоря более точно, данные частицы карбида вольфрама могут составлять приблизительно от 70% до приблизительно 80% от веса композита, а связующий материал может составлять приблизительно от 20% до приблизительно 30%.

В случае другого предпочтительного варианта осуществления настоящего изобретения композит из связующего материала с другими частицами может содержать множество частиц карбида вольфрама -635 меш по ASTM. Как это используется в данном документе, “частицы -635 меш по ASTM” означает частицы, которые проходят через сито №635 согласно стандарту ASTM, как это указано в спецификации ASTM E11-04. Такие частицы карбида вольфрама могут иметь диаметр приблизительно менее 20 микрон. Связующий материал может содержать металлический сплав на основе кобальта, содержащий, по существу, технически чистый кобальт. Например, содержание кобальта в таком матричном материале может превышать приблизительно 98% весового состава материала. При этом частицы карбида вольфрама могут составлять приблизительно от 60% до приблизительно 95% от веса композитного материала, а связующий материал может составлять приблизительно от 5% до приблизительно 40% от веса композитного материала.

Вновь обращаясь к фиг.2, мы видим, что хвостовик 70 содержит резьбовую соединительную часть, входящую в другую деталь или охватывающую другую деталь, изготовленную согласно стандарту API (Американский нефтяной институт), которая служит для присоединения бурового долота 50 к колонне бурильных труб (не показана). Хвостовик 70 может изготавливаться, а также состоять из материала, который является относительно твердым и в то же время пластичным по сравнению с материалом корпуса 52 долота. В качестве неограничивающего примера хвостовик 70 может включать стальной сплав.

Поскольку композитный материал корпуса 52 долота может быть относительно износостойким и абразивным, машинная обработка корпуса 52 долота может быть затруднена или вообще оказаться непрактичной. В результате этого традиционные методы присоединения хвостовика 70 к корпусу 52 долота, такие как совмещение при помощи машин резьбовых нарезок на прилегающих поверхностях корпуса 52 долота и хвостовика 70 с последующим образованием сварного шва 24, могут оказаться нерезультативными.

В качестве альтернативы традиционным методам присоединения хвостовика 70 к корпусу 52 долота корпус 52 долота может быть присоединен и прикреплен к хвостовику 70 посредством высокотемпературной или низкотемпературной пайки места соединения прилегающих поверхностей корпуса 52 долота и хвостовика 70. В качестве неограничивающего примера в месте прилегания поверхности 60 корпуса 52 долота и поверхности 72 хвостовика может находиться твердый припой 74. Помимо этого корпус 52 долота и хвостовик 70 могут обладать такими размерами и строением, которые позволят сохранить заранее обусловленный зазор между поверхностью 60 и поверхностью 72, в котором может находиться твердый припой 74.

Альтернативным образом хвостовик 70 может быть присоединен к корпусу 52 долота при помощи сварного шва 24, располагающегося между корпусом 52 долота и шейкой 70 долота. Сварной шов 24 может проходить вокруг бурового долота 50 по внешней его поверхности вдоль места соединения корпуса 52 долота и хвостовика 70.

В случае альтернативных предпочтительных вариантов осуществления изобретения корпус 52 долота и хвостовик 70 могут иметь такие размеры и строение, которые способствуют применению прессовой посадки или горячей посадки между поверхностями 60 и 72, что необходимо для присоединения хвостовика 70 к корпусу 52 долота.

Помимо этого на поверхности 60 корпуса 52 долота и поверхности 72 хвостовика 70 могут быть изготовлены скрещивающиеся нелинейные поверхностные конструктивные элементы. Например, на поверхности 60 корпуса 52 долота и поверхности 72 хвостовика 70 может находиться резьба или вытянутые в продольном направлении пазы, стержни или ключи (не показаны), которые служат для предотвращения проворачивания корпуса 52 долота относительно хвостовика 70.

Фиг.3А-3Д изображают способ изготовления корпуса 52 упомянутого долота, который, по существу, изготавливается и состоит из композита из связующего материала с другими частицами. Этот способ обычно включает изготовление смеси порошка, прессование смеси порошка с получением “неспеченного” корпуса долота и по меньшей мере частичное спекание смеси порошка.

Ссылаясь на фиг.3А, мы видим, что смесь порошка 78 может быть запрессована внутрь пресс-формы или контейнера 80 с применением по существу изостатического давления. Такая смесь порошка 78 может содержать множество ранее описанных твердых частиц и множество частиц, представляющих собой связующий материал, как это также было описано ранее в данном документе. Необязательным образом смесь порошка 78 может также включать добавки, которые обычно используются при прессовании порошковых смесей, такие как, к примеру, связующие вещества для обеспечения смазки во время прессования, либо вещества для обеспечения конструкционной прочности спрессованного составного элемента из порошка, пластификаторы, служащие для придания большей гибкости связующему веществу, а также смазочные материалы или уплотнители, служащие для уменьшения трения между частицами.

Контейнер 80 может содержать герметичный поддающийся деформации элемент 82. К примеру, герметичный поддающийся деформации элемент 82 может представлять собой, по существу, цилиндрический мешок, содержащий деформируемый полимерный материал. Контейнер 80 может также содержать плоское уплотнение 84, которое может быть достаточно жестким. Поддающийся деформации элемент 82 может быть изготовлен, к примеру, из эластомера, такого как резина, неопрен, силикон или полиуретан. Поддающийся деформации элемент 82 может быть заполнен порошковой смесью 78, а далее подвергнут вибрации, чтобы добиться равномерного распределения смеси 78 порошка внутри поддающегося деформации элемента 82. По меньшей мере один убирающийся впоследствии вкладыш или вставка 86 может быть помещена внутрь поддающегося деформации элемента 82 с целью обозначения границ конструктивных элементов корпуса 52 долота, таких как, к примеру, продольный канал 40 долота (фиг.2). Альтернативным образом вставка 86 может не применяться, а продольный канал 40 долота может быть образован путем использования традиционной машинной обработки во время последующих процессов. После этого к поддающемуся деформации элементу 82 может быть прикреплено или присоединено плоское уплотнение 84, что необходимо для обеспечения водонепроницаемого уплотнения в данном месте.

Контейнер 80 (со смесью 78 порошка и любыми необходимыми вставками 86) может быть помещен внутрь камеры сжатия 90. Для обеспечения доступа внутрь камеры сжатия 90 может использоваться съемная крышка 91. Жидкость (которая, по существу, может быть несжимаемой), такая как, к примеру, вода, масло или газ (такой как, к примеру, воздух или азот), закачивается под высоким давлением внутрь камеры сжатия 90 через отверстие 92, для чего используется насос (не показан). Такое высокое давление жидкости приводит к деформации стенок деформирующегося элемента 82. Давление жидкости может передаваться по существу равномерным образом к порошковой смеси 78. Такое давление внутри камеры сжатия 90 во время изостатического прессования может превышать уровень приблизительно 35 МПа (около 5000 фунтов на квадратный дюйм). Говоря более точно, уровень давления внутри камеры сжатия 90 во время изостатического прессования может превышать величину приблизительно 138 МПа (20000 фунтов на квадратный дюйм). В случае альтернативных вариантов внутри контейнера 80 может создаваться вакуум, а давление величиной приблизительно более 0,1 МПа (приблизительно 15 фунтов на квадратный дюйм) может быть приложено к внешним поверхностям контейнера (со стороны, к примеру, газообразной среды), чтобы сжать порошковую смесь 78. Изостатическое прессование порошковой смеси 78 позволяет получить составной элемент из “неспеченного” порошка или “неспеченный” корпус 94 долота, изображенные на фиг.3Б, которые могут быть вынуты из камеры сжатия 90 и контейнера 80 после прессования.

В случае альтернативного способа прессования порошковой смеси 78 с целью изготовления “неспеченного” корпуса 94 долота, изображенного на фиг.3Б, порошковая смесь 78 может быть одноосно запрессована в пресс-форму или металлическую форму (не показана) при помощи плунжера, приводимого в действие механическим или гидравлическим методом, известным специалистам в традиционных технологиях обработки порошков.

“Неспеченный” корпус 94 долота, изображенный на фиг.3Б, может включать множество частиц (твердых частиц и частиц связующего материала), скрепленных вместе при помощи связующего материала, содержащегося в порошковой смеси 78 (фиг.3А), как это было описано выше. Определенные конструктивные элементы “неспеченного” корпуса 94 долота могут быть обработаны машинным способом посредством использования традиционных технологии механообработки, таких как, к примеру, технологии токарной обработки, технологии, подразумевающие использование фрезерно-сверлильно-расточных станков, а также технологии сверлильной обработки. Также могут быть использованы и ручные инструменты для придания формы или особенностей очертания “неспеченному” корпусу 94 долота при помощи ручной обработки. В виде неограничивающего примера лезвия 30, отверстия 32 в долоте для выноса бурового шлама (фиг.2) и поверхность 60 могут быть изготовлены механическим или иным образом в “неспеченном” корпусе 94 долота, чтобы придать ему окончательную форму, как это изображено на фиг.3В.

Сформированный “неспеченный” корпус 98 долота, изображенный на фиг.3В, может по меньшей мере частично быть подвергнут спеканию для образования “частично спеченного” корпуса 102 долота, изображенного на фиг.3Г, который обладает меньшим уровнем плотности, чем это нужно для окончательного уровня плотности корпуса. Прежде чем подвергнуть сформированный “неспеченный” корпус 98 долота частичному спеканию, он может быть подвергнут обработке умеренно повышенными температурами и давлениями, чтобы выжечь или удалить все нестойкие добавки, которые были добавлены к порошковой смеси 78 (фиг.3А), как это было описано ранее. Помимо этого сформированный “неспеченный” корпус 98 долота может быть подвергнут воздействию соответствующей газовой среды с целью помочь в избавлении от таких добавок. Такая газовая среда может быть представлена, к примеру, водородом, нагретым до температуры приблизительно 500°С.

“Частично спеченный” корпус 102 долота может в основном быть подвергнутым машинной обработке благодаря наличию в нем остаточной пористости. Определенные конструктивные элементы “частично спеченного” корпуса 102 долота могут быть изготовлены посредством машинной обработки с использованием традиционных технологий механообработки, таких как, к примеру, технологий токарной обработки, технологий, подразумевающих использование фрезерно-сверлильно-расточных станков, а также технологий сверлильной обработки. Также могут быть использованы и ручные инструменты для изготовления или придания формы конструктивным элементам “частично спеченного” корпуса 102 долота при помощи ручной обработки. Инструменты, имеющие сверхтвердые покрытия или вставки, могут быть использованы для облегчения процесса машинной обработки “частично спеченного” корпуса 102 долота. Дополнительно к этому на поверхность “частично спеченного” корпуса 102 долота может быть нанесен наплавочный материал (покрытие), который и будет подвергнут машинной обработке, что делается для уменьшения скалывания “частично спеченного” корпуса 102 долота. Такие покрытия могут содержать фиксирующий материал или иной полимерный материал.

В неограничивающем примере внутренние проходы 42 для жидкости, карманы 36 для резцов, а также подпорки 38 (фиг.2) могут быть изготовлены механическим или каким-либо иным способом в “частично спеченном” корпусе 102 долота, чтобы получить “частично спеченный” корпус 106 долота окончательной формы, изображенный на фиг.3Д. Помимо этого, если буровое долото 50 должно содержать множество резцов, представляющих собой интегральную часть корпуса 52 долота, то эти резцы могут быть помещены внутрь карманов 36, сформированных внутри “частично спеченного” корпуса 102 долота. При последующем спекании “частично спеченного” корпуса 102 долота эти резцы могут быть прочным образом прикреплены к корпусу 52 долота, образовав его интегральную часть.

Сформированный корпус 106 “частично спеченного” долота, изображенный на фиг.3Д, далее может быть подвергнут полному спеканию до достижения им желаемого окончательного уровня твердости, чтобы тем самым получить ранее описанный корпус 52 долота, изображенный на фиг.2. Поскольку процесс спекания включает уплотнение и избавление от пористости в детали, то во время процесса спекания подвергаемая ему деталь будет сжиматься. Во время процесса спекания при переходе от “неспеченной” стадии к стадии достижения желаемой конечной плотности, подвергаемая этому процессу деталь может иметь линейную усадку в интервале от 10 до 20%. Ввиду этого необходимо принимать во внимание и учитывать пространственную усадку при конструировании инструментальной оснастки (пресс-форм, металлических форм и пр.) или при машинной обработке, которые будут применяться для деталей, которые, будучи полностью спеченными, уменьшаются в размерах.

Во время всех процессов полного и частичного спекания могут применяться жаростойкие детали или убирающиеся впоследствии вкладыши (не показаны), которые используются для оказания поддержки по меньшей мере некоторым частям корпуса долота во время процесса спекания, что необходимо для сохранения их желаемых форм и размеров во время процесса уплотнения. Такие убирающиеся впоследствии вкладыши могут применяться, к примеру, чтобы обеспечить во время процесса спекания постоянство размера и геометрии карманов 36 для резцов, а также внутренних проходов 42 для жидкости. Такие жаростойкие детали могут изготавливаться, к примеру, из графита, двуокиси кремния (кварца) или окиси алюминия (глинозема). Использование убирающихся впоследствии вкладышей из окиси алюминия или графита может оказаться желательным, поскольку окись алюминия является гораздо менее химически активным элементом по сравнению с графитом, а следовательно, во время процесса спекания ее применение минимизирует атомную диффузию. Дополнительно к этому такие покрытия, как оксид алюминия, нитрид бора, нитрид алюминия или иные доступные для приобретения материалы могут быть нанесены на жаростойкие детали, чтобы предотвратить диффузию атомов углерода или иных атомов в корпус долота во время процесса уплотнения.

В случае альтернативных способов изготовления “неспеченный” корпус 94 долота, изображенный на фиг.3Б, может быть подвергнут частичному спеканию для образования “частично спеченного” корпуса долота, что осуществляется без предварительной машинной обработки, а все необходимые операции машинной обработки могут быть применены в отношении “частично спеченного” корпуса долота до процесса его полного спекания, который необходим для достижения им желаемого конечного уровня плотности. Альтернативным образом все необходимые операции машинной обработки могут быть применены в отношении “неспеченного” корпуса 94 долота, изображенного на фиг.3Б, который после этого может быть подвергнут полному спеканию до достижения им желаемого конечного уровня плотности.

Процесс спекания, описанный в данном документе, может включать традиционное спекание в вакуумной печи, спекание в вакуумной печи, вслед за которым следует процесс горячего изостатического прессования, а также процесс спекания, за которым следует процесс изостатического прессования при температуре, уровень которой приблизительно равен уровню температуры спекания (часто называемый совмещенным процессом спекания - горячего изостатического прессования). Помимо этого процесс спекания, описанный в данном документе, может включать субликвидную фазу спекания. Другими словами, процесс спекания может производиться при температурах, приблизительно равных, но все же находящихся ниже уровня линии плавления фазовой диаграммы для связующего материала. Например, процесс спекания, описанный в данном документе, может производиться при использовании ряда иных традиционных способов, известных сведущим в данной области техники специалистам, таких как процесс быстрого ненаправленного сжатия (ROC), процесс Ceracon™, процесс горячего изостатического прессования или посредством адаптации таких процессов.

Говоря в широком смысле и лишь в качестве примера, спекание “неспеченного” порошка, при использовании процесса быстрого ненаправленного сжатия, включает предварительное спекание “неспеченного” порошка при относительно низкой температуре до достижения лишь определенного уровня, достаточного для предания достаточной жесткости конструкции, позволяющей вести последующую обработку порошковой прессовки. Полученная в результате “частично спеченная” деталь оборачивается в материал, такой как графитовая фольга, чтобы герметизировать “частично спеченную” деталь. Обернутая “частично спеченная” деталь помещается в контейнер, который заполняется частицами керамического материала, полимерного материала или стеклянного материала, который имеет значительно более низкий уровень температуры плавления, чем аналогичный показатель связующего материала в “частично спеченной” детали. Этот контейнер нагревается до желаемой температуры спекания, величина которой находится выше уровня температуры плавления частиц керамического, полимерного или стеклянного материала, но при этом находится ниже уровня расплавления связующего материала в “частично спеченной” детали. Нагретый контейнер с расплавленными частицами керамического, полимерного или стеклянного материала (а также и “частично спеченная” деталь, которая уже к этому моменту является затопленной в этот расплавленный материал) помещается под металлический или гидравлический пресс, такой как ковочно-штамповочный пресс, который используется для применения силы сжатия по отношению к расплавленному керамическому или полимерному материалу. Изостатические давления внутри расплавленного керамического, полимерного или стеклянного материала облегчают процессы консолидации и спекания “частично спеченной” детали при повышенных температурах внутри контейнера. Расплавленный керамический, полимерный или стеклянный материал действует как передатчик давления и нагрева к “частично спеченной” детали. Таким образом, керамический, полимерный или стеклянный материал действует как среда для передачи давления, через которую передается давление к детали во время ее спекания. Вслед за ослаблением силы давления и охлаждением эта спеченная деталь далее вынимается из керамического, полимерного или стеклянного материала. Более детальное объяснение процесса быстрого ненаправленного сжатия, а также описание пригодного для его применения оборудования можно найти в патентах US 4094709, 4233720, 4341557, 4526748, 4547337, 4562990, 4596694, 4597730, 4656002, 4744943 и 5232522.

Процесс Ceracon™, который аналогичен вышеупомянутому процессу быстрого ненаправленного сжатия, может также быть адаптирован для использования в случае настоящего изобретения, чтобы полностью спечь “частично спеченные” детали до достижения ими уровня конечной плотности. В случае процесса Ceracon™ “частично спеченная” деталь покрывается керамическим покрытием, таким как оксид алюминия, диоксид циркония или оксид хрома. При этом также могут быть использованы и иные аналогичные твердые, обычно инертные, защитные, удаляемые покрытия. “Частично спеченная” деталь с нанесенным покрытием является полностью консолидированной, что происходит посредством по меньшей мере существенной передачи изостатического давления к “частично спеченной” детали с нанесенным покрытием, использующей керамические частицы вместо жидкой среды, как это происходит в случае процесса быстрого ненаправленного сжатия. Более детальное объяснение процесса Ceracon™ дается в патенте US 4499048.

Помимо этого, в случае предпочтительных вариантов осуществления изобретения, в соответствии с которым в корпусе долота, изготовленного из связующего материала с другими частицами, применяется карбид вольфрама, описанные в данном документе процессы спекания также могут включать цикл контроля за углеродом, вводимый для улучшения стехиометрии материала из карбида вольфрама. В неограничивающем примере, в случае, если материал из карбида вольфрама содержит WC, описанные в данном документе процессы спекания могут включать стадию, при которой материал из карбида вольфрама подвергается воздействию смеси газов, содержащей водород и метан при повышенных температурах. Например, материал из карбида вольфрама может быть подвергнут воздействию потока газов, содержащих водород и метан, нагретые до температуры приблизительно 1000°С.

Как это обсуждалось ранее, могут быть использовано несколько разных способов для присоединения хвостовика 70 к корпусу 52 долота. В случае предпочтительного варианта осуществления изобретения, который изображен на фиг.2, хвостовик 70 может быть присоединен к корпусу 52 долота при помощи пайки твердым припоем или же при помощи пайки мягким припоем, что осуществляется в месте соединения поверхности 60 корпуса 52 долота и поверхности 72 хвостовика 70. Корпус 52 долота и хвостовик 70 могут иметь такие размеры и конфигурацию, которые позволяют обеспечить наличие заранее обусловленного зазора между поверхностью 60 и поверхностью 72, в котором может находиться твердый припой 74. Помимо этого твердый припой 74 может быть применен и в месте соединения поверхности 60 корпуса 52 долота и поверхности 72 хвостовика 70 благодаря использованию процесса пайки в печи или процесса пайки с применением нагрева пламенем. Твердый припой 74 может представлять собой, к примеру, сплав на основе серебра или же сплав на основе никеля.

Как это было упомянуто ранее, в случае альтернативных предпочтительных способов осуществления изобретения для соединения хвостовика 70 и корпуса 52 долота может использоваться горячая посадка. В виде неограничивающего примера хвостовик 70 может быть нагрет для вызывания термического расширения хвостовика, в то время как корпус 52 долота охлаждается, чтобы вызвать термическое сжатие корпуса 52 долота. После этого хвостовик 70 может быть запрессован на корпус 52 долота, после чего температуры хвостовика 70 и корпуса 52 долота смогут выровняться. По мере того как температуры хвостовика 70 и корпуса 52 долота станут одинаковыми, поверхность 72 хвостовика 70 может вступить в контакт или упереться в поверхность 60 корпуса 52 долота, прикрепив его тем самым по меньшей мере частично к хвостовику 70 и предотвратив отделение корпуса 52 долота от хвостовика 70.

Альтернативным образом между корпусом 52 долота и хвостовиком 70 может быть задействована сварка трением. На хвостовике 70 и корпусе 52 долота могут располагаться сопряженные поверхности. При этом может быть использован механизм для прижатия хвостовика 70 к корпусу 52 долота во время вращения корпуса 52 долота относительно хвостовика 70. Теплота, сгенерированная трением между хвостовиком 70 и корпусом 52 долота, может по меньшей мере частично расплавить материал, находящийся на сопряженных поверхностях хвостовика 70 и корпуса 52 долота. Относительное вращение может быть прекращено, и указанный корпус 52 долота вместе с хвостовиком 70 могут быть подвергнуты охлаждению при сохранении осевого сжатия между корпусом 52 долота и хвостовиком 70, что приведет к образованию соединения, выполненного сваркой трением, между сопряженными поверхностями хвостовика 70 и корпуса 52 долота.

Для прикрепления хвостовика 70 к корпусу 52 долота могут быть использованы такие доступные для приобретения адгезивы, как, к примеру, эпоксидные материалы (включающие взаимопроникающие полимерные сетчатые эпоксидные смолы (IPN)), полиэфирные материалы, цианакриловые материалы, полиуретановые материалы, а также полиимидные материалы.

Как это было объяснено ранее, между корпусом 52 долота и хвостовиком 70 может присутствовать сварной шов 24, который будет проходить вокруг бурового долота 50 на его внешней поверхности вдоль места соединения корпуса 52 долота и хвостовика 70. При этом для сварки места соединения корпуса 52 долота и хвостовика 70 могут быть использованы процесс дуговой сварки металлическим покрытым электродом, процесс сварки металлическим электродом в газовой среде, процесс дуговой плазменной сварки, процесс дуговой сварки под флюсом, процесс электронно-лучевой сварки или процесс сварки лазерным лучом. Помимо этого место соединения корпуса 52 долота и хвостовика 70 может быть подвергнуто спеканию или пайке твердым припоем путем использования процессов, известных в данной области техники, что служит для дополнительного прикрепления корпуса 52 долота к хвостовику 70.

Вновь обращаясь к фиг.2, мы видим, что на выбранных поверхностях корпуса 52 долота и/или хвостовика 70 могут быть использованы износоустойчивые твердосплавные материалы (не показаны). Например, твердосплавный материал может быть использован в отношении подверженных эрозии выбранных областей на внешних поверхностях корпуса 52 долота и хвостовика 70, равно как и в отношении подверженных эрозии выбранных областей на внутренних поверхностях корпуса 52 долота и хвостовика 70, таких как, к примеру, поверхности внутренних проходов 42 для жидкости. Такие твердосплавные материалы могут содержать композит из связующего материала с другими частицами, к примеру, частицами карбида вольфрама, рассредоточенными внутри непрерывного связующего материала. При этом для присоединения таких твердосплавных материалов к поверхностям корпуса 52 долота и/или хвостовика 70 могут быть использованы традиционные технологии пламенного напыления. Помимо этого для присоединения таких твердосплавных материалов к поверхностям корпуса 52 долота и/или хвостовика 70 могут быть использованы и такие известные технологии, как ацетиленокислородная сварка, сварка плавящимся электродом в инертном газе, сварка вольфрамовым электродом в среде инертного газа, а также дуговая плазменная сварка.

Технологии холодного распыления представляют собой другой способ, посредством которого твердосплавные материалы могут быть присоединены к поверхностям корпуса 52 долота и/или хвостовика 70. В случае технологий холодного распыления энергия, накапливаемая в сжатом под высоким давлением газе, используется для приведения мелких частиц порошка в материале-основании в движение с очень большой скоростью (от 500 до 1500 м/сек). Сжатый газ подается через нагревающий блок к пушке, откуда газ выходит наружу с огромной скоростью через специально сконструированную для этого форсунку. Сжатый газ также подается через подающее устройство для подачи порошка под высоким давлением, что служит для внедрения порошкового материала в выходящую с огромной скоростью струю газа. Эти частицы порошка подвергаются умеренному нагреву и разгоняются до большой скорости, направляясь к материалу-основанию. При ударе данные частицы деформируются и прикрепляются к материалу-основанию, образуя покрытие твердосплавного материала.

Еще одна технология для присоединения твердосплавного материала к выбранным поверхностям корпуса 52 долота и/или хвостовика 70 задействует наложение первого материала в виде полотна или ткани, содержащей твердый сплав, на поверхности корпуса 52 долота и/или хвостовика 70 при одновременном использовании низкотемпературного адгезива, наложения второго слоя полотна или ткани, содержащей твердый припой или связующий материал, поверх полотна или ткани, содержащей твердый сплав, и последующее нагревание образованной детали в печи до температуры, превышающей уровень температуры плавления связующего материала. Расплавленный связующий материал впитывается в полотно, содержащее карбид вольфрама, что приводит к металлургическому сцеплению полотна, содержащего карбид вольфрама, с корпусом 52 долота и/или хвостовиком 70 и к образованию твердосплавного материала. Альтернативным образом для присоединения твердосплавного материала к выбранным поверхностям корпуса 52 долота и/или хвостовика 70 может быть использован лишь один слой полотна, содержащего твердый сплав и твердый припой или связующий материал. Такие полотна и ткани могут быть приобретены, к примеру, у компании California Clad, Inc., Нью-Олбани, Индиана, США.

Также для присоединения к выбранным поверхностям корпуса 52 долота и/или хвостовика 70 могут быть использованы соответствующие листы из твердосплавного материала, которые содержат алмазы.

Другой тип бурового долота 150 для роторного бурения, при изготовлении которого были использованы идеи изобретения, изображен на фиг.4. Буровое долото 150 содержит единую деталь 151, которая включает корпус 152 долота и резьбовую соединительную часть 154. Единая деталь 151 по существу изготавливается и состоит из композита из связующего материала с другими частицами. В случае подобной конфигурации может не понадобиться использовать отдельный хвостовик для присоединения бурового долота 150 к колонне бурильных труб.

Корпус 152 долота содержит лезвия 30, которые отделены друг от друга при помощи отверстий 32 в долоте для выноса бурового шлама. Внутренние проходы 42 для жидкости проходят от торцевой поверхности 158 корпуса 152 долота к продольному каналу 40 долота, который по меньшей мере частично проходит через единую деталь 151. Вкладыши промывочной насадки (не показаны) могут располагаться на торцевой поверхности 158 корпуса 152 долота внутри внутренних проходов 42 для жидкости.

Буровое долото 150 может содержать множество АПСА резцов 34, размещенных на торцевой поверхности 58 корпуса 52 долота. АПСА резцы 34 могут располагаться вдоль лезвий 30, находящихся внутри карманов 36, имеющихся в торцевой поверхности 158 корпуса 152 долота, и могут опираться сзади на подпорки 38, которые могут представлять собой интегральную часть корпуса 152 долота. Альтернативным образом бурильное долото 150 может содержать множество резцов, каждый из которых представляет собой абразивный, износоустойчивый материал, такой как, к примеру, зацементированный карбид вольфрама.

Единая деталь 151 может иметь множество областей. Каждая область может содержать композит из связующего материала с другими частицами, состав которого будет отличаться от состава материала других областей из множества областей единой детали. Например, корпус 152 долота может содержать композит из связующего материала с другими частицами, имеющий первый тип состава подобного материала, а резьбовая соединительная часть 154 может содержать композит из связующего материала с другими частицами, имеющий второй тип состава подобного материала, отличающийся от первого типа состава подобного материала. В случае такой конфигурации состав материала корпуса 152 долота может иметь физические свойства, которые будут отличаться от физических свойств состава материала резьбовой соединительной части 154. Например, первый состав материала может обладать высоким уровнем стойкости к эрозии и износу по сравнению со вторым составом материала, а второй состав материала может обладать более высокими показателями вязкости (прочности сопротивления хрупкому излому), по сравнению с показателями первого состава материала.

В случае одного предпочтительного варианта осуществления настоящего изобретения композитный материал корпуса 152 долота (первый состав материала) может содержать множество частиц карбида вольфрама - 635 меш согласно стандарту ASTM. Говоря более точно, он может содержать множество частиц карбида вольфрама, величина среднего диаметра которых находится в интервале приблизительно от 0,5 микрон до примерно 20 микрон. Связующий материал первого типа состава может содержать металлический сплав на основе кобальта, в котором весовое содержание кобальта будет превышать приблизительно 98%. При этом весовое содержание частиц карбида вольфрама в композите, имеющем первый тип состава, будет находиться в интервале приблизительно от 75% до приблизительно 85%, а весовое содержание связующего материала может составить приблизительно от 15% до приблизительно 25% от веса этого композита. В то же время композит резьбовой соединительной части 154 долота (второй состав материала) может содержать множество частиц карбида вольфрама - 635 меш согласно стандарту ASTM. Говоря более точно, композит резьбовой соединительной части 154 долота может содержать множество частиц карбида вольфрама, величина среднего диаметра которых находится в интервале приблизительно от 0,5 микрон до примерно 20 микрон. Подобный связующий материал второго типа состава может содержать металлический сплав на основе кобальта, в котором весовое содержание кобальта будет превышать приблизительно 98%. При этом весовое содержание частиц карбида вольфрама в композите, имеющем второй тип состава, будет находиться в интервале приблизительно от 65% до приблизительно 70%, а весовое содержание связующего материала может составить приблизительно от 30% до приблизительно 35% этого композита.

Буровое долото 150, изображенное на фиг.4, содержит две ясно различимых области, каждая из которых содержит композит из связующего материала с другими частицами, имеющий уникальный тип состава. В случае альтернативных предпочтительных вариантов осуществления изобретения буровое долото 150 может содержать три и более различные области, каждая из которых обладает уникальным типом состава составляющего ее материала. Более того, между двумя такими ясно различимыми областями бурового долота 150, изображенного на фиг.4, существует дискретная линия раздела (граница). В случае альтернативных предпочтительных вариантов осуществления изобретения через всю единую деталь 150 может проходить непрерывный перепад (градиент) в строении материала, чтобы буровое долото содержало бы множество различных областей, состав каждой из которых являлся бы уникальным, но при этом бы отсутствовали различимые границы между такими разными областями. Подобным образом физические свойства и характеристики различных областей бурового долота 150 могут быть подогнаны, чтобы улучшить такие его свойства, как износостойкость, трещиностойкость (прочность сопротивления хрупкому излому) или же свариваемость в стратегических областях конструкции бурового долота 150. При этом понимается, что разные области бурового долота могут иметь типы состава составляющих их материалов, которые выбираются или подгоняются таким образом, чтобы они были способны показывать любые желаемые физические свойства или характеристики, а само изобретение не ограничивается выбором или подгонкой типов составов материалов подобных областей конструкции бурового долота, благодаря чему они должны показывать особенные физические свойства или характеристики, как это описано в данном документе.

Один из способов, который может быть использован для изготовления бурового долота 150, изображенного на фиг.4, далее будет описан со ссылкой на фиг.5А-5Л. Этот способ предполагает отдельное изготовление корпуса 152 долота и резьбовой соединительной части 154 в “частично спеченном” состоянии, сборку корпуса 152 долота и резьбовой соединительной части 154 в “частично спеченном” состоянии для образования единой детали 151 и спекание единой детали 151 до достижения ею желаемого уровня конечной плотности. Корпус 152 долота фиксируется и прикрепляется к резьбовой соединительной части 154 во время процесса спекания.

На фиг.5А-5Д можно видеть, что корпус 152 долота может быть изготовлен в виде “неспеченной” детали при помощи использования процесса изостатического прессования. Как это изображено на фиг.5А, порошковая смесь 162 может быть подвергнута значительному изостатическому давлению, в то время как она находится внутри пресс-формы или контейнера 164. Порошковая смесь 162 может содержать множество твердых частиц и множество частиц, представляющих собой связующий материал. Эти твердые частицы и связующий материал могут быть, по существу, идентичны тем, что были описаны ранее в отношении бурового долота 50, изображенного на фиг.2. Необязательным образом порошковая смесь 162 может также содержать добавки, которые обычно используются при прессовании порошковых смесей, такие как, к примеру, связующие вещества для обеспечения смазки во время прессования, или же вещества, добавляющие конструкционную прочность к составному элементу из запрессованного порошка, пластификаторы, использующиеся для придания мягкости связующему веществу, а также смазочные вещества или вещества, способствующие сжатию, применяющиеся для уменьшения трения между частицами сжимаемого порошка.

Контейнер 164 может содержать герметичный поддающийся деформации элемент 166 и плоское уплотнение 168. Например, герметичный поддающийся деформации элемент 166 может представлять собой по существу цилиндрический мешок, содержащий поддающийся деформации полимерный материал. Поддающийся деформации элемент 166 может быть изготовлен, к примеру, из поддающегося деформации полимерного материала. Поддающийся деформации элемент 166 может быть заполнен порошковой смесью 162. Поддающийся деформации элемент 166 и порошковая смесь 162 могут быть подвергнуты вибрации, чтобы обеспечить равномерное распределение порошковой смеси 162 внутри поддающегося деформации элемента 166. По меньшей мере один убирающийся впоследствии элемент или вкладыш 170 может находиться внутри поддающегося деформации элемента 166 для определения границ таких конструктивных элементов как, к примеру, продольный канал 40 долота (фиг.4). Альтернативным образом вставка 170 может не применяться, а продольный канал 40 долота может быть изготовлен при помощи использования традиционной машинной обработки во время последующих процессов. После этого плоское уплотнение 168 может быть прикреплено или приклеено к поддающемуся деформации элементу 166, образуя между ними герметичное уплотнение.

Контейнер 164 (вместе с порошковой смесью 162 и любой из содержащихся в нем необходимых вставок 170) может находиться внутри камеры сжатия 90. Для обеспечения доступа к внутренней части камеры сжатия 90 может использоваться съемная крышка 91. Жидкость (которая, по существу, может быть несжимаемой), как, к примеру, вода, масло или газ (такой как, к примеру, воздух или водород), закачивается в камеру сжатия 90 через отверстие 92 при помощи насоса (не показан). Высокое давление жидкости заставляет деформироваться стенки поддающегося деформации элемента 166. Давление, по существу равномерно, может передаваться к порошковой смеси 162. Давление внутри камеры сжатия во время изостатического прессования может превышать приблизительно 35 МПа (около 5000 фунтов на квадратный дюйм). Говоря более точно, давление внутри камеры сжатия во время изостатического прессования может превышать приблизительно 138 МПа (20000 фунтов на квадратный дюйм). В случае альтернативных способов изготовления внутри контейнера 164 может быть создан вакуум, а на внешние поверхности контейнера 164 может быть направлено давление величиной более чем приблизительно 0,1 МПа (около 15 фунтов на квадратный дюйм (со стороны, к примеру, газообразной среды)), что будет производиться с целью уплотнения порошковой смеси 162. Применение изостатического прессования порошковой смеси 162 может привести к образованию “неспеченного” порошкового составного элемента или же “неспеченного” корпуса 174 долота, изображенного на фиг.5Б, который может быть вынут из камеры сжатия 90 и контейнера 164 после прессования.

В случай альтернативного способа прессования порошковой смеси 162 с целью изготовления “неспеченного” корпуса 174 долота, изображенного на фиг.5Б, эта порошковая смесь 162 может быть одноосно запрессована в пресс-форму или контейнер (не показан) при помощи использования плунжера, приводимого в действие механическим или гидравлическим образом, что осуществляется традиционными способами, известными специалистам в технологии обработки порошков.

“Неспеченный” корпус 174 долота, изображенный на фиг.5Б, может содержать множество частиц, удерживающихся вместе при помощи связующих материалов, присутствующих в порошковой смеси 162 (фиг.5А). Путем использования традиционных технологий механической обработки, таких как, к примеру, технологии токарной обработки, технологии, подразумевающие использование фрезерно-сверлильно-расточных станков, а также технологии сверлильной обработки, могут быть изготовлены определенные конструктивные элементы “неспеченного” корпуса 174 долота. При этом также могут быть использованы и ручные инструменты для придания формы или особенностей очертания конструктивным элементам внутри и снаружи “неспеченного” корпуса 174 долота.

В неограничивающем примере в “неспеченном” корпусе 174 долота могут быть изготовлены лезвия 30, отверстия 32 в долоте для выноса бурового шлама (фиг.4), а также любые иные конструктивные элементы, чтобы придать окончательную форму “неспеченному” корпусу 178 долота, как это изображено на фиг.5В.

Профилированный “неспеченный” корпус 178 долота, изображенный на фиг.5В, может по меньшей мере частично быть подвергнут спеканию, чтобы образовать “частично спеченный” корпус 182 долота, изображенный на фиг.5Г, уровень плотности которого будет меньше, чем желаемый конечный уровень плотности. Перед подобным спеканием профилированный “неспеченный” корпус 178 долота может быть подвергнут воздействию повышенных температур, чтобы выжечь или избавиться от любых нестойких примесей, которые были добавлены к порошковой смеси 162 (фиг.5А), как это было описано выше. Помимо этого профилированный “неспеченный” корпус 178 долота может быть подвергнут обработке подходящей газообразной средой, чтобы помочь избавиться от таких примесей. Виды такой газообразной среды могут включать, к примеру, водород, нагретый до температуры приблизительно 500°С.

“Частично спеченный” корпус 182 долота может, по существу, в значительной мере быть способным подвергнуться машинной обработке, что происходит по причине наличия в нем остаточной пористости. Определенные конструктивные элементы “частично спеченного” корпуса 182 долота могут быть изготовлены машинным способом, используя традиционные технологии механообработки, такие как, к примеру, технологии токарной обработки, технологии, подразумевающие использование фрезерно-сверлильно-расточных станков, а также технологии сверлильной обработки. Также могут быть использованы и ручные инструменты для изготовления и придания формы конструктивным элементам “частично спеченного” корпуса 182 долота, что осуществляется при помощи ручной обработки. Помимо этого режущие инструменты, имеющие сверхтвердые покрытия или вставки, могут быть использованы для облегчения процесса машинной обработки “частично спеченного” корпуса 182 долота. Дополнительно к этому на поверхность “частично спеченного” корпуса 182 долота до машинной обработки могут быть нанесены покрытия, чтобы уменьшить скалывание “частично спеченного” корпуса 182 долота. Такие покрытия могут содержать фиксирующий материал или иной другой полимерный материал.

В случае неограничивающего примера в “частично спеченном” корпусе 182 долота могут быть изготовлены внутренние проходы 42 для жидкости, карманы 36 для резцов, а также подпорки 38 (фиг.4), что необходимо для того, чтобы придать “частично спеченному” корпусу долота конечную форму 106, изображенную на фиг.5Д. Помимо этого, если буровое долото 150 должно будет содержать множество резцов, представляющих собой интегральную часть корпуса 152 долота, то эти резцы могут быть помещены внутрь карманов 36 для резцов, сформированных внутри “частично спеченного” корпуса 182 долота. При последующем спекании “частично спеченного” корпуса 182 долота эти резцы могут быть прочным образом прикреплены к корпусу 182 долота, образовав его интегральную часть 152.

Обращаясь к фиг.5Е-5К, мы видим, что резьбовая соединительная часть 154 может быть изготовлена в “неспеченном” состоянии при помощи использования процесса изостатического прессования, по существу идентичного тому, который применяется для изготовления корпуса долота 152. Как это показано на фиг.5Е, порошковая смесь 190 может быть запрессована внутри пресс-формы или контейнера 192 при помощи, по существу, изостатического давления. Порошковая смесь 190 может содержать множество твердых частиц и множество частиц, представляющих собой связующий материал. Твердые частицы и связующий материал могут, по существу, быть идентичны тем, что были ранее описаны в отношении бурового долота 50, изображенного на фиг.2. Необязательным образом порошковая смесь 190 может также включать присадки, обычно применяющиеся при прессовании порошковых смесей, как это было описано ранее.