Настоящее изобретение в основном относится к буровым долотам для роторного бурения и к способам изготовления таких буровых долот. Говоря более конкретно, настоящее изобретение в основном относится к буровым долотам для роторного бурения, которые содержат корпус долота, по меньшей мере часть которого в основном изготовлена из композита (составного материала) на основе матрицы (связующего материала), содержащей частицы другого материала, а также к способам изготовления таких буровых долот.

Буровые долота для роторного бурения обычно используются для пробуривания стволов скважин или буровых скважин в толще земных пород. Существуют буровые долота для роторного бурения двух основных конфигураций. Одна из таких конфигураций представляет собой коническое шарошечное долото, которое обычно содержит три конических шарошки, установленные на опорных лапах, отходящих от корпуса долота. Конструкция каждой такой конической шарошки позволяет ей вращаться или проворачиваться на соответствующей опорной лапе. На внешних сторонах каждой конической шарошки имеются режущие зубья, служащие для прорезания скальных пород и других земных пластов. Режущие зубья часто покрыты абразивным твердым материалом (материалом "твердосплавного упрочнения"). Такие материалы обычно содержат частицы карбида вольфрама, рассеянные внутри матричного материала из металлического сплава. В альтернативном варианте, на внешних поверхностях каждой из конических шарошек имеются гнезда, в которых закрепляются твердосплавные вставки для формирования режущих элементов. В некоторых случаях эти вставки содержат суперабразивный материал, сформированный на металлической подложке и прикрепленный к ней. Коническое шарошечное долото может быть помещено внутрь ствола скважины таким образом, что конические шарошки будут упираться в земную породу, которую необходимо пробурить. По мере вращения бурового долота, под воздействием приложенного веса, конические шарошки проворачиваются по поверхности породы, а режущие зубья дробят расположенную под ними породу.

Вторая основная конфигурация бурового долота для роторного бурения представляет собой буровое долото с запрессованными резцами (часто называемое лопастным долотом), которое обычно имеет несколько режущих элементов, прикрепленных к торцевой области корпуса долота. Обычно режущие элементы бурового долота с запрессованными резцами имеют либо форму диска, либо по существу форму цилиндра. Твердый суперабразивный материал, например скрепленные частицы поликристаллического алмаза, может быть нанесен на по существу округлую торцевую поверхность каждого режущего элемента, образуя режущую поверхность. Подобные режущие элементы обычно называются режущими вставками из поликристаллического алмаза (ПКА или PDC - от англ. polycrystalline diamond compact). Такие режущие элементы могут изготавливаться отдельно от корпуса долота и закрепляются внутри гнезд, сформированных в наружной поверхности корпуса долота. В качестве связующего материала для прикрепления режущих элементов к корпусу долота может применяться адгезив (склеивающее вещество) или тугоплавкий припой. Буровое долото с запрессованными резцами может быть помещено в ствол скважины таким образом, что режущие элементы будут упираться в земную породу, которую необходимо пробурить. При вращении бурового долота режущие элементы соскребают и срезают поверхность расположенной под ними породы.

Корпус долота для роторного бурения обычно крепится к хвостовику долота из закаленной стали, имеющему резьбовую соединительная часть, изготовленную согласно стандарту Американского нефтяного института (АНИ), который служит для присоединения бурового долота к колонне бурильных труб. Колонна бурильных труб содержит трубчатую колонну и сегменты оборудования, соединенные концами, между буровым долотом и другим бурильным оборудованием на поверхности. Оборудование, например ротор буровой установки или верхний силовой привод, может использоваться для вращения колонны бурильных труб и бурового долота внутри ствола скважины. В другом варианте хвостовик бурового долота может быть непосредственно присоединен к ведущему валу забойного двигателя, который может быть использован для вращения бурового долота.

Корпус бурового долота для роторного бурения может быть изготовлен из стали. В альтернативном варианте, корпус бурового долота может быть изготовлен из композитного материала "матрица-частицы". Такие композитные материалы "матрица-частицы" обычно включают твердые частицы, случайным образом распределенные по всему матричному материалу на основе меди или сплава меди (часто называется "связующим" материалом). Такие корпуса долот обычно изготавливаются посредством внедрения короночного кольца долота в материал из частиц карбида вольфрама в пресс-форме и пропитывания материала из частиц карбида вольфрама расплавленной медью или сплавом меди. Буровые долота, имеющие корпус, изготовленный из такого композитного материала "матрица-частицы", могут иметь лучшие характеристики с точки зрения противодействия эрозии и износу, но при этом обладать меньшей прочностью и ударной вязкостью по сравнению с буровыми долотами, имеющими стальные корпуса.

Поскольку условия и требования подземного бурения становятся все более жесткими, возникает потребность в новых композитных материалах "матрица-частицы" для использования в корпусах долот для роторного бурения, обладающих улучшенными физическими свойствами, и которые могут быть использованы для улучшения рабочих характеристик долот для роторного бурения.

В настоящем изобретении предлагается долото для роторного бурения пород, включающее корпус долота, имеющий область коронки, преимущественно состоящую из композитного материала "матрица-частицы", который включает множество частиц карбида бора, распределенных по матричному материалу из алюминия или сплава алюминия, и по меньшей мере одну режущую конструкцию, расположенную на торцевой поверхности корпуса долота. При этом матричный материал из алюминия или сплава алюминия содержит по меньшей мере 75 мас.% алюминия, по меньшей мере 3,5 мас.% меди и по меньшей мере следовое количество по меньшей мере одного элемента из группы, включающей железо, литий, магний, марганец, никель, скандий, кремний, олово, цирконий и цинк, причем упомянутое множество частиц карбида бора составляет примерно от 40 до 60 мас.% веса композитного материала "матрица-частицы", а матричный материал из алюминия или алюминиевого сплава составляет, соответственно примерно от 60 до 40 мас.% веса композитного материала "матрица-частицы".

В частных вариантах осуществления область коронки корпуса долота включает несколько лопастей и по меньшей мере одна режущая конструкция расположена на по меньшей мере одной такой лопасти.

Корпус долота может дополнительно включать короночное кольцо, по меньшей мере частично внедренное в композитный материал "матрица-частицы", содержащее материал из металла или сплава металла и имеющее по меньшей мере одну поверхность, конфигурация которой обеспечивает присоединение роторного долота к колонне бурильных труб.

В одном из вариантов матричный материал из алюминия или алюминиевого сплава содержит по меньшей мере 90 мас.% алюминия. При этом матричный материал из алюминия или алюминиевого сплава включает твердый раствор. Матричный материал из алюминия или алюминиевого сплава, входящий в композитный материал, также включает области, содержащие по меньшей мере одну выкристаллизовавшуюся фазу, распределенную в твердом растворе. Причем по меньшей мере одна выкристаллизовавшаяся фаза включает метастабильную фазу. В одном из вариантов по меньшей мере одна выкристаллизовавшаяся фаза включает интерметаллическое соединение, в частности CuAl2.

Упомянутое множество частиц карбида бора может включать множество частиц -20 меш по ASTM.

В одном из вариантов множество частиц карбида бора имеет многомодовое распределение размеров частиц.

По меньшей мере одна режущая конструкция может включать несколько режущих вставок из поликристаллического алмаза, размещенных на торцевой поверхности корпуса долота.

В настоящем изобретении также предлагается способ изготовления долота для роторного бурения пород, при осуществлении которого формируют корпус долота, имеющий область коронки, преимущественно состоящую из композитного материала "матрица-частицы", который включает множество частиц карбида бора, распределенных по матричному материалу из алюминия или алюминиевого сплава, и закрепляют по меньшей мере одну режущую конструкцию на торцевой поверхности корпуса долота. Причем формируют корпус долота, используя матричный материал из алюминия или алюминиевого сплава, содержащий по меньшей мере 75 мас.% алюминия, по меньшей мере 3,5 мас.% меди и по меньшей мере следовое количество по меньшей мере одного элемента из группы, включающей медь, железо, литий, магний, марганец, никель, скандий, кремний, олово, цирконий и цинк, причем обеспечивают, чтобы упомянутое множество частиц карбида бора составляло примерно от 40 до 60 мас.% веса композитного материала "матрица-частицы", а матричный материал из алюминия или алюминиевого сплава составляет соответственно примерно от 60 до 40 мас.% веса композитного материала "матрица-частицы".

В частных вариантах осуществления при упомянутом формовании корпуса

формуют множество частиц карбида бора в корпусе, имеющем форму, соответствующую по меньшей мере части корпуса долота,

пропитывают это множество частиц карбида бора расплавленными алюминием или материалом на основе алюминия и

охлаждают расплавленный алюминий или материал на основе алюминия для формирования твердого матричного материала, окружающего частицы карбида бора.

В другом варианте при формовании корпуса долота

получают компонент из неспеченного ("зеленого") порошка, содержащего множество частиц, каждая из которых содержит нитрид бора, и множество частиц, каждая из которых содержит материал из алюминия или алюминиевого сплава, и

осуществляют по меньшей мере частичное спекание компонента из неспеченного порошка.

При этом получение компонента из неспеченного порошка включает

получение первой части, имеющей первый состав, в основном содержащий множество частиц, каждая из которых содержит карбид бора, и множество частиц, каждая из которых содержит материал из алюминия или алюминиевого сплава, и

получение второй части, имеющей второй состав, отличающейся от первого состава.

Признаки, преимущества и дополнительные особенности настоящего изобретения будут очевидны специалистам после ознакомления с приведенным подробным описанием при его рассмотрении совместно с приложенными чертежами.

В то время как настоящее раскрытие заканчивается формулой изобретения, в которой конкретно определяется и ясно заявляется, что является объектом изобретения, преимущества настоящего изобретения могут быть лучше поняты после ознакомления с нижеследующим описанием изобретения вместе с приложенными чертежами, на которых:

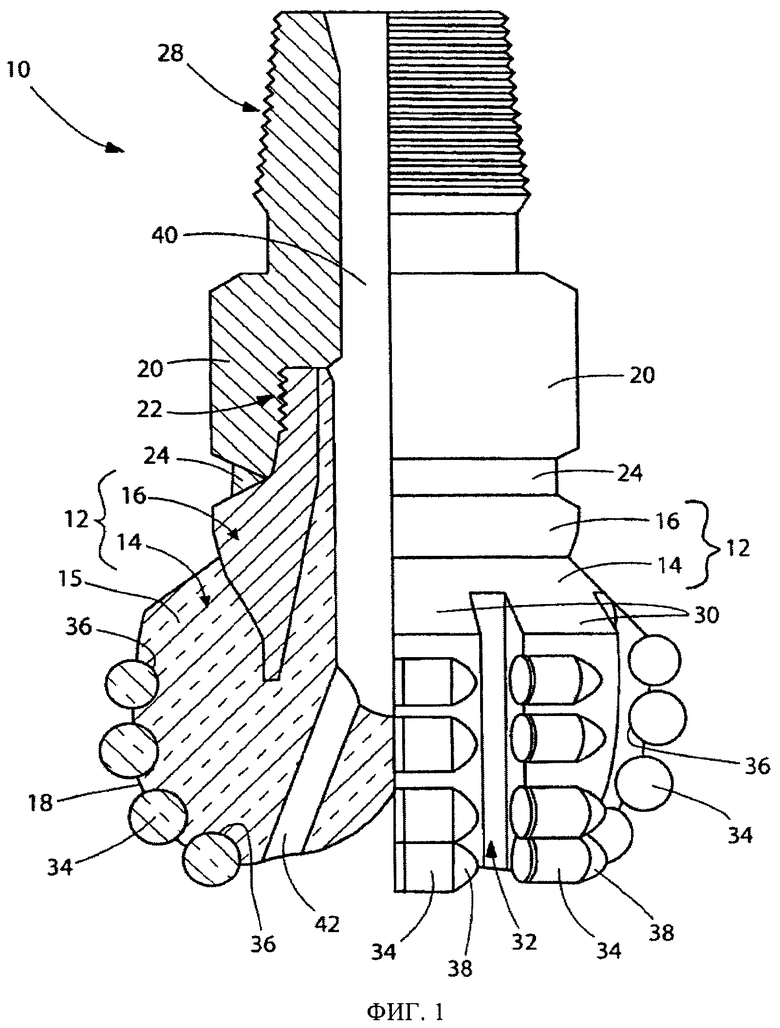

на фиг.1 представлен вид сбоку частичного разреза долота для роторного бурения земных пород, которое воплощает принципы настоящего изобретения и включает корпус долота, содержащий композитный материал "матрица-частицы";

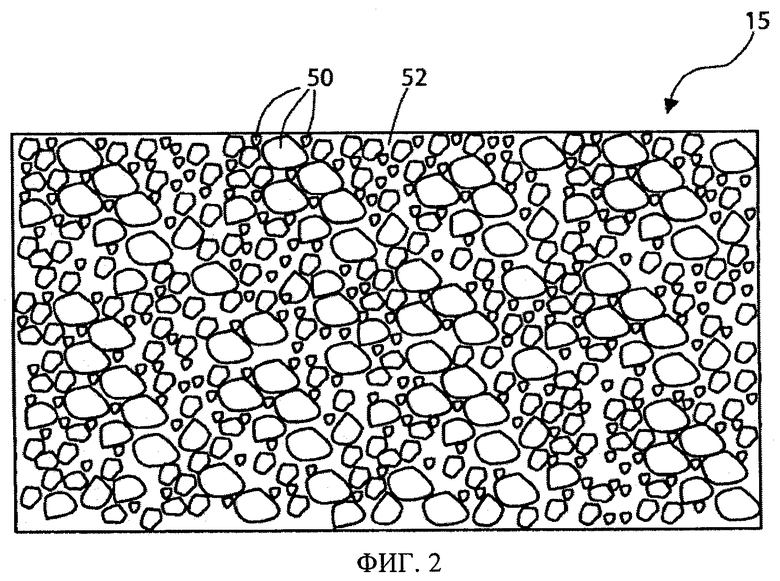

на фиг.2 представлен один пример того, как выглядит на микрофотографии микроструктура композитного материала "матрица-частицы" корпуса бурового долота, показанного на фиг.1, при первой степени увеличения;

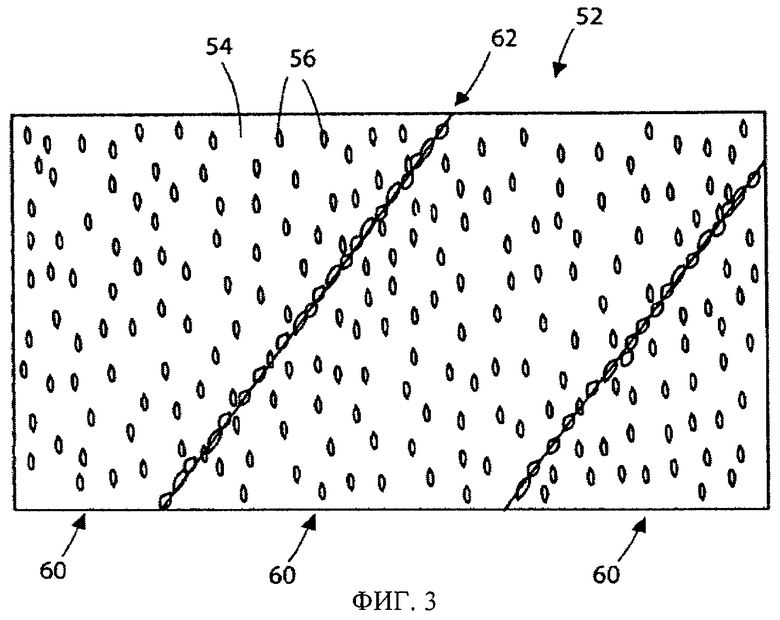

на фиг.3 представлен один пример того, как выглядит микроструктура композитного материала "матрица-частицы" корпуса бурового долота, показанного на микрофотографии на фиг.2, при более высокой степени увеличения;

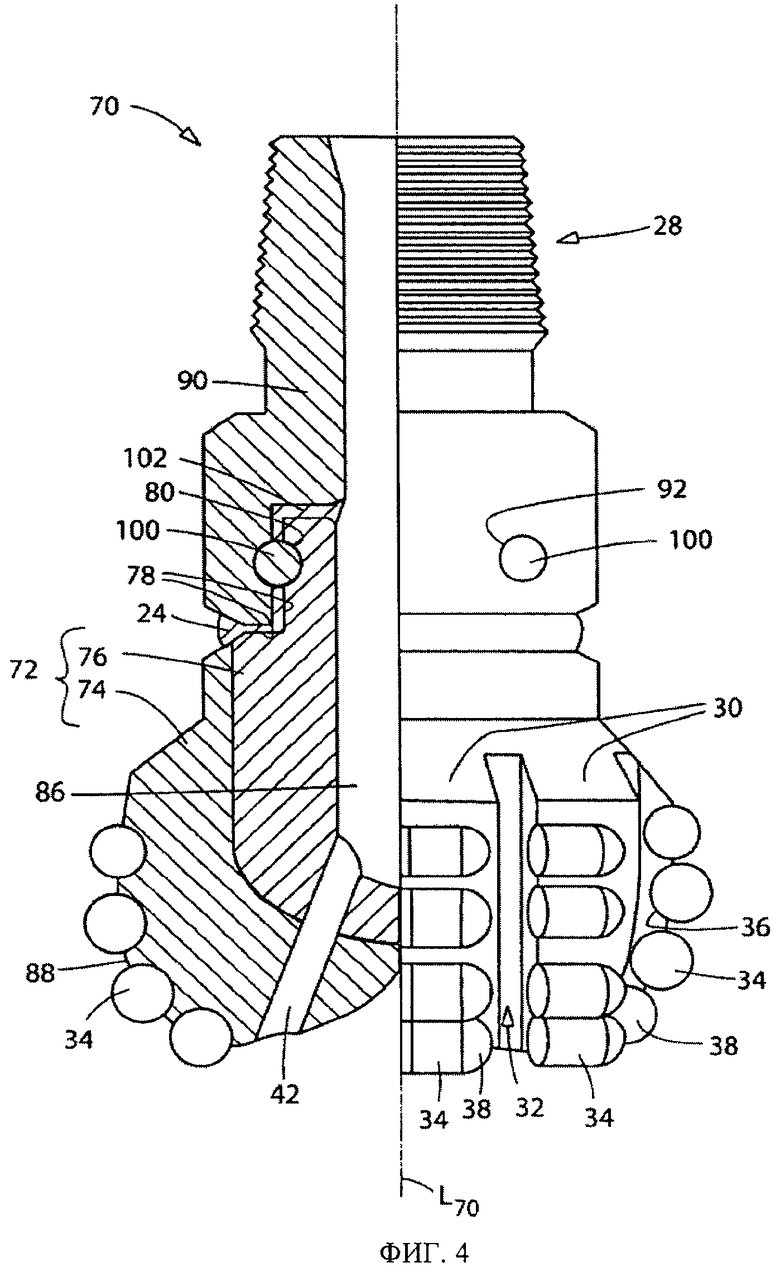

на фиг.4 представлен вид сбоку частичного разреза другого долота для роторного бурения земных пород, в котором используется настоящее изобретение, включающего корпус долота, содержащий композитный материал "матрица-частицы";

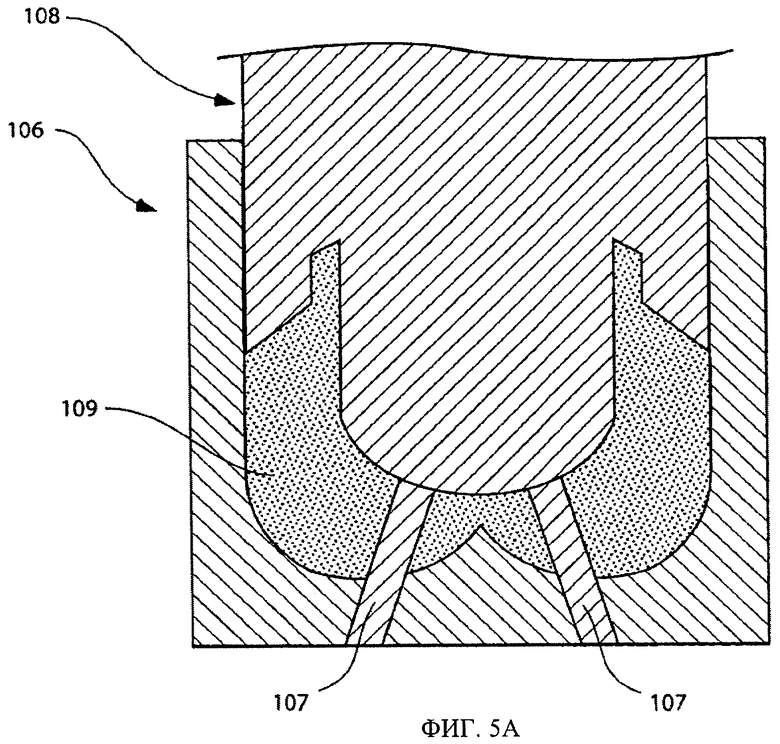

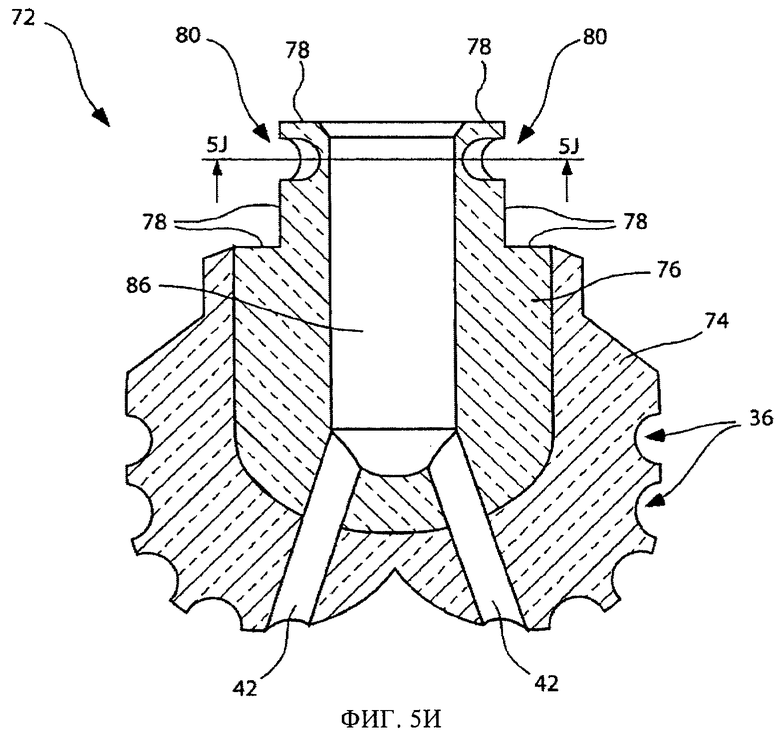

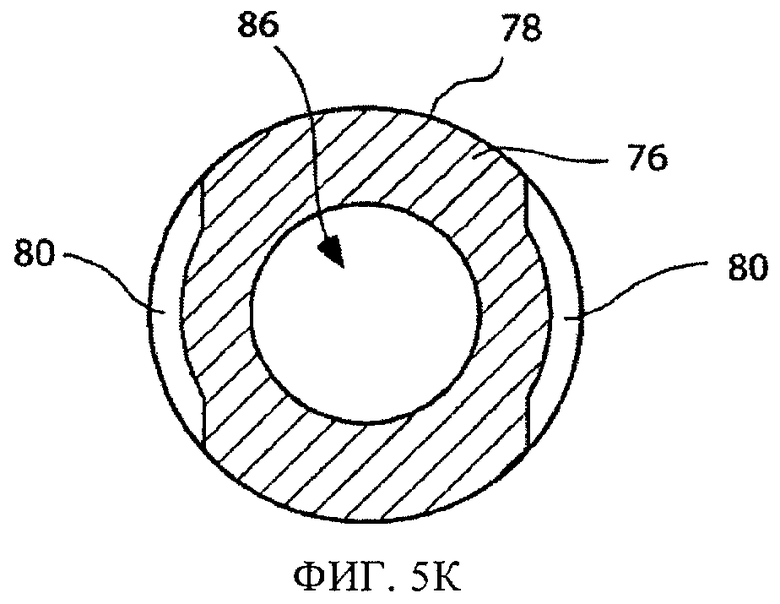

на фиг.5A-5K приводится иллюстрация выполнения способа, который может быть использован для формирования корпуса долота для роторного бурения земных пород, показанного на фиг.4;

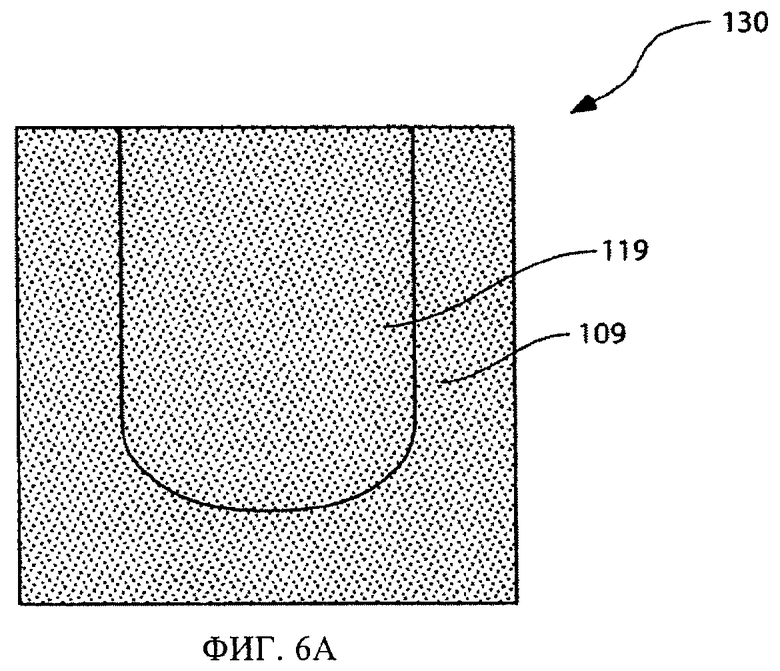

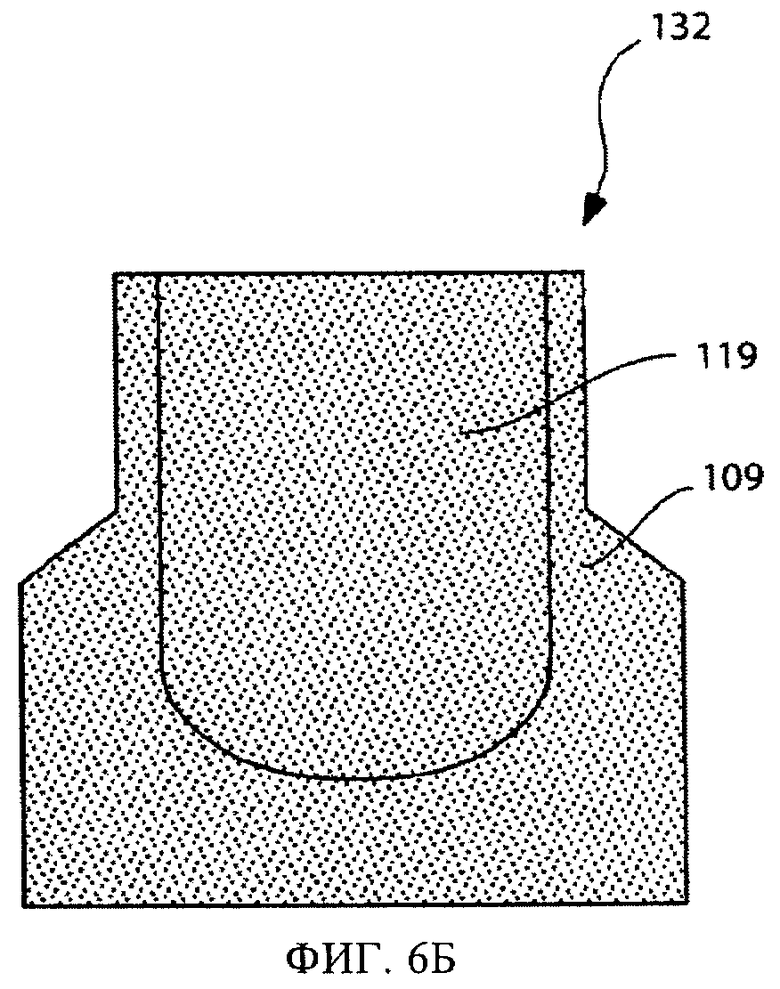

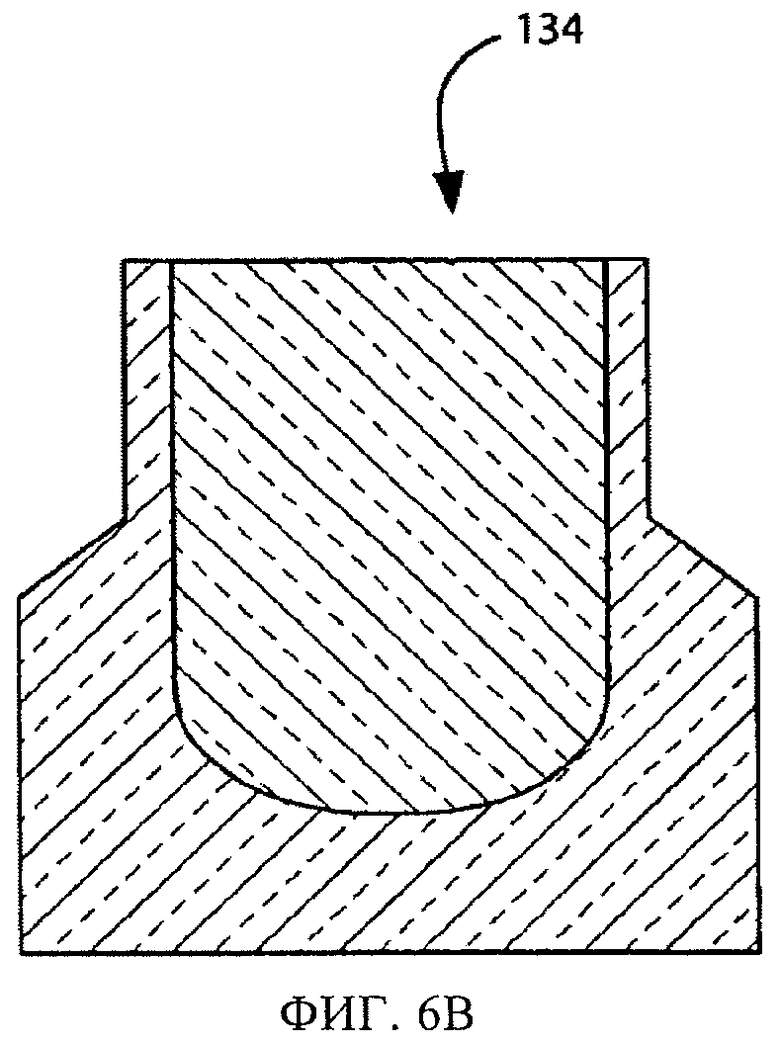

на фиг.6A-6B приводится иллюстрация другого примера выполнения способа, который может быть использован для формирования корпуса долота для роторного бурения земных пород, показанного на фиг.4;

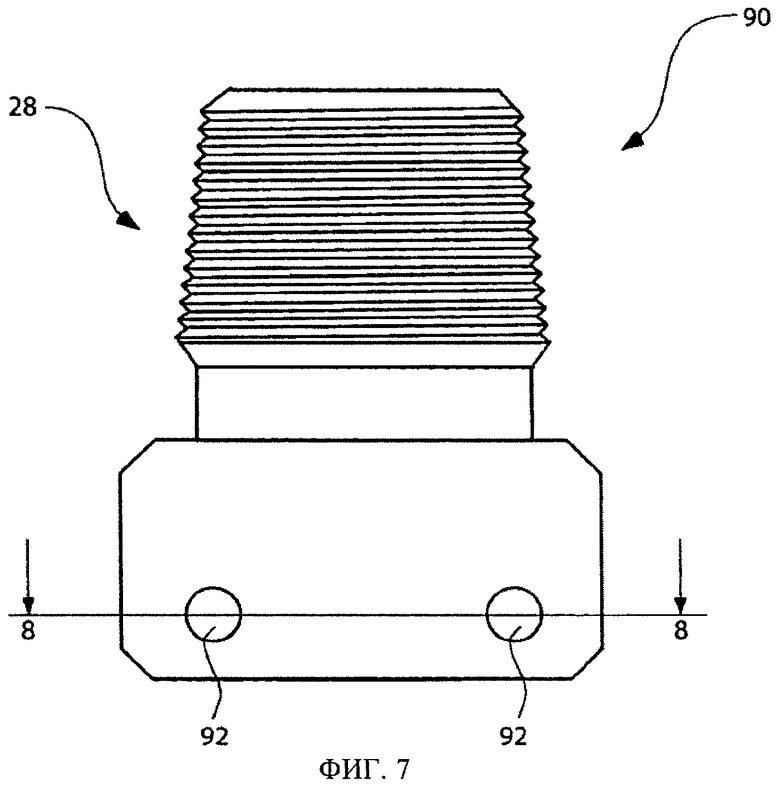

на фиг.7 приведен вид сбоку хвостовика, показанного на фиг.4;

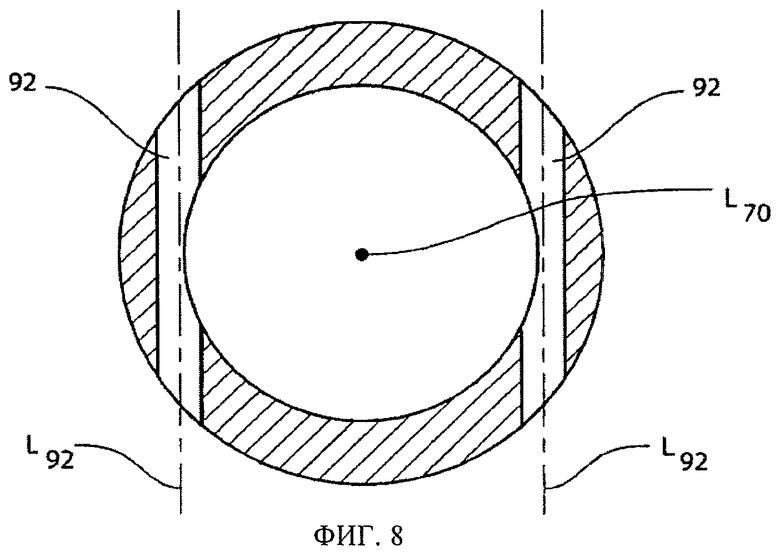

на фиг.8 приведен вид поперечного сечения хвостовика, показанного на фиг.7, сделанного по линии 8-8 на этом виде;

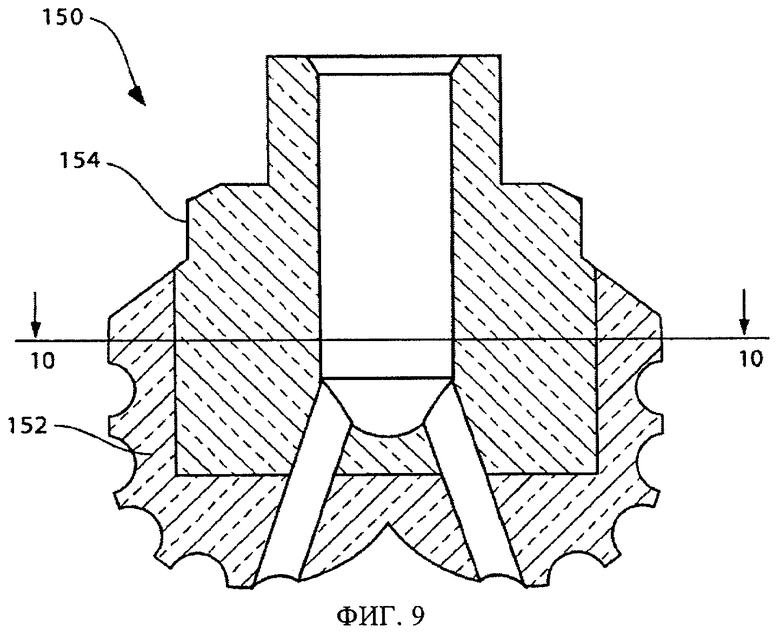

на фиг.9 приведен вид поперечного сечения корпуса другого долота, который включает композитный материал "матрица-частицы", в соответствии с настоящим изобретением;

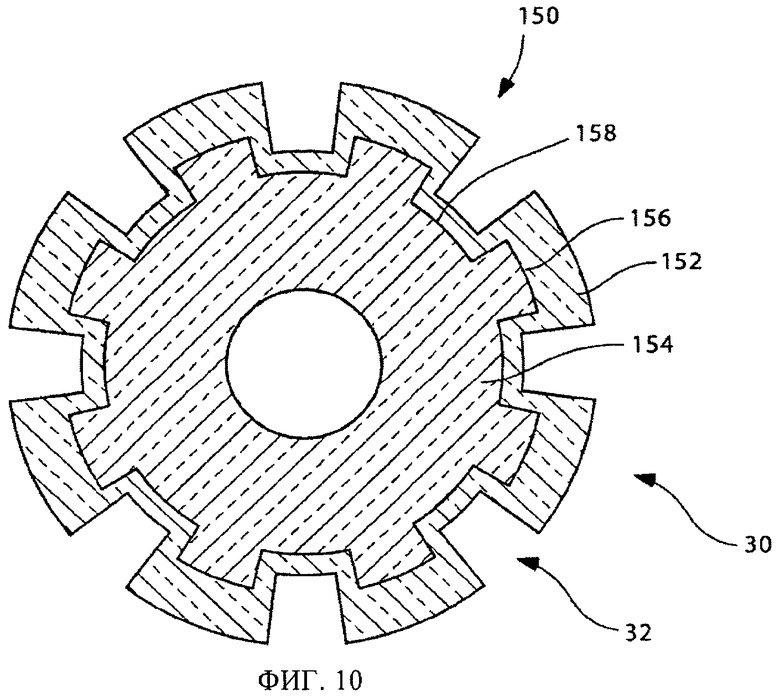

на фиг.10 приведен вид поперечного сечения корпуса долота, показанного на фиг.9, сделанного по линии 10-10 на этом виде;

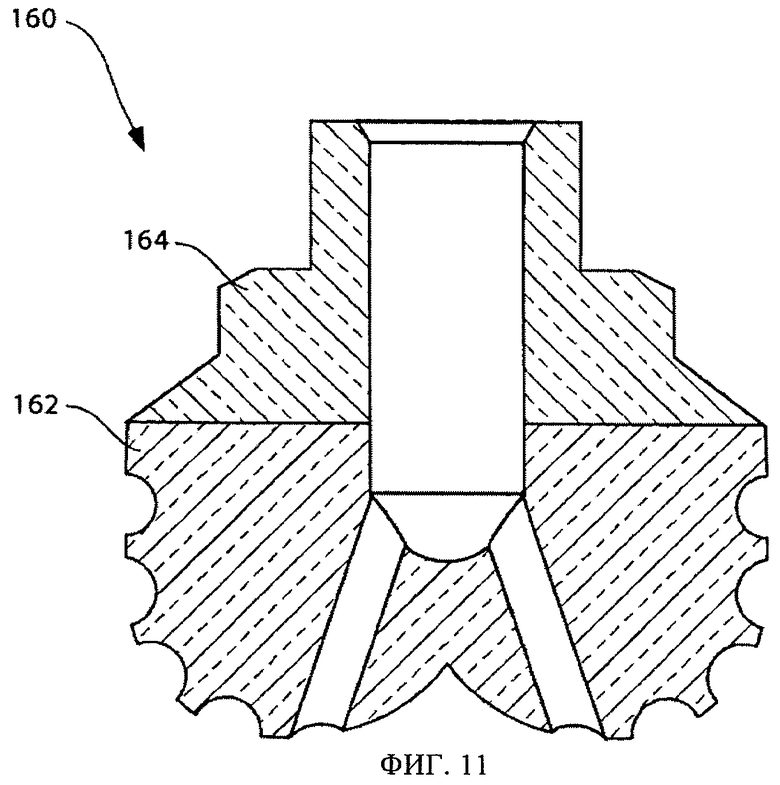

на фиг.11 приведен вид поперечного сечения корпуса еще одного долота, которое включает композитный материал "матрица-частицы", в соответствии с настоящим изобретением.

Приведенные здесь чертежи не являются реальными изображениями какого-либо конкретного материала, устройства или способа, а иллюстрируют идеализированные представления, используемые для описания изобретения. Кроме того, одни и те же элементы и признаки на разных чертежах могут иметь одинаковые числовые обозначения.

Термин "зеленый" в настоящем описании означает "неспеченный" (используется далее).

Термин "зеленый корпус долота" в настоящем описании означает неспеченную конструкцию, содержащую множество отдельных частиц, скрепляемых связующим материалом, при этом размеры и форма конструкции обеспечивают формирование из этой конструкции корпуса долота, подходящего для использования в долоте для бурения земных пород, в ходе последующего технологического процесса, включающего механическую обработку и уплотнение, но не сводящегося исключительно к этим технологиям.

Термин "коричневый" в настоящем описании означает частично спеченный (используется далее).

Термин "коричневый корпус долота" в настоящем описании означает частично спеченную конструкцию, содержащую множество частиц, по меньшей мере некоторые из которых частично выращены вместе, с образованием по меньшей мере частичного соединения между соседними частицами, размеры и форма которой обеспечивают формирование из этой конструкции корпуса долота, пригодного для использования в долоте для роторного бурения земной породы, в ходе последующего технологического процесса, включающего механическую обработку и уплотнение, но не сводящегося исключительно к этим технологиям. Частично спеченные корпуса долота могут быть сформированы посредством, например, частичного спекания неспеченного корпуса долота.

Используемый здесь термин "состав материала" означает химический состав и микроструктуру материала. Другими словами, материалы, имеющие одинаковый химический состав, но различную микроструктуру, считаются имеющими различный состав материала.

Используемый термин "спекание" означает уплотнение порошкового компонента, включающее удаление по меньшей мере части пор между исходными частицами (сопровождаемое уменьшением объема), в сочетании со сцеплением и скреплением соседних частиц.

Долото 10 для роторного бурения земной породы, в котором использовано настоящее изобретение, показано на фиг.1. Буровое долото 10 включает корпус 12 долота, содержащий композитный материал 15 "матрица-частицы", который включает множество частиц карбида бора, распределенных по матричному материалу из алюминия или сплава алюминия. В качестве примера, не ограничивающего изобретение, корпус 12 долота может включать область 14 коронки и металлическое короночное кольцо 16. Область 14 коронки может, в основном, состоять из композитного материала 15 "матрица-частицы", как это показано на фиг.1. Металлическое короночное кольцо 16 может содержать металл или сплав металла, а его конструкция может обеспечивать прикрепление области 14 коронки корпуса 12 долота к металлическому хвостовику 20, конструкция которого обеспечивает прикрепление бурового долота 10 к бурильной колонне. Металлическое короночное кольцо 16 может быть прикреплено к области 14 коронки в процессе изготовления области 14 коронки, как это подробно рассмотрено ниже.

На фиг.2 представлен пример того, как может выглядеть микроструктура композитного материала 15 "матрица-частицы" на увеличенной микрофотографии, полученной, например, оптическим микроскопом, сканирующим электронным микроскопом или иным инструментом, способным получать или генерировать увеличенное изображение композитного материала 15 "матрица-частицы". Как показано на фиг.2, композитный материал 15 "матрица-частицы" может включать множество частиц карбида бора (B4C), распределенных по матричному материалу 52 из алюминия или алюминиевого сплава. В качестве примера, не ограничивающего изобретение, частицы 50 карбида бора могут составлять примерно от 40 мас.% до 60 мас.% композитного материала 15 "матрица-частицы", а матричный материал 52 может составлять примерно от 60 мас.% до 40 мас.% композитного материала 15 "матрица-частицы".

Как показано на фиг.2, в некоторых вариантах осуществления, частицы 50 карбида бора могут иметь различные размеры. В некоторых вариантах осуществления, множество частиц 50 карбида бора может иметь многомодовое распределение размеров частиц (например, двухмодовое, трехмодовое, четырехмодовое, пятимодовое и т.д.), в то время как в других вариантах осуществления, частицы 50 карбида бора могут иметь существенно однородный размер частицы. В качестве примера, не ограничивающего изобретение, множество частиц 50 карбида бора может включать множество частиц карбида бора -20 меш по ASTM (ASTM - Американское общество специалистов по испытаниям материалов). В настоящем описании выражение "-20 меш по ASTM" означает частицы, которые проходят сквозь стандартное испытательное сито ASTM США №20 согласно Стандарту Е11-04, являющемуся официальным стандартом, определяющим требования к металлической ткани и ситам для испытаний.

В некоторых вариантах осуществления настоящего изобретения, матричный материал 52 в объеме может включать по меньшей мере 75 мас.% алюминия, и следовое количество по меньшей мере одного из материалов из группы, включающей медь, железо, литий, магний, марганец, никель, скандий, кремний, олово, цирконий и цинк. Кроме того, в некоторых вариантах осуществления, матричный материал 52 может включать по меньшей мере 90 мас.% алюминия и по меньшей мере 3 мас.% одного из материалов из группы, включающей медь, магний, марганец, скандий, кремний, цирконий и цинк. Кроме того, следовое количество по меньшей мере одного материала из группы, включающей серебро, золото и индий, при желании могут быть включены в матричный материал 52, который может быть использован в качестве композитного материала 15 "матрица-частицы" области 14 коронки корпуса 12 долота, показанного на фиг.1.

На фиг.3 приведено увеличенное изображение области матричного материала 52, показанного на фиг.2. На приведенном на фиг.3 примере показано, как может выглядеть микроструктура матричного материала 52 композитного материала 15 "матрица-частицы" на микрофотографии при более высоком уровне увеличения, чем для микрофотографии, показанной на фиг.2. Такая микрофотография может быть получена, например, посредством сканирующего электронного микроскопа или просвечивающего электронного микроскопа.

В качестве примера, не ограничивающего изобретение, матричный материал может включать сплошную фазу 54, содержащую твердый раствор. Матричный материал 52 также может включать дискретную фазу 56, содержащую множество дискретных областей, каждая из которых включает выкристаллизовавшиеся частицы (т.е. выкристаллизовавшаяся дискретная фаза). Например, матричный материал 52 может включать выкристаллизовавшиеся частицы затвердевшего сплава алюминия, содержащего примерно от 95 мас.% до 96,5 мас.% алюминия и примерно от 3,5 мас.% до 5 мас.% меди. В подобном матричном материале 52 твердый раствор сплошной фазы 54 может включать алюминиевый растворяющее вещество и медное растворенное вещество. Другими словами, кристаллическая конструкция твердого раствора может содержать, по большей части, атомы алюминия и относительно небольшое количество атомов меди, замещающих атомы алюминия в произвольных дислокациях кристаллической конструкции. Кроме того, в таком матричном материале 52, дискретная фаза 56 матричного материала 52 может включать одну или более выкристаллизовавшихся частиц интерметаллических соединений (например, CuAl2). В других вариантах осуществления дискретная фаза 56 матричного материала 52 может включать дополнительные дискретные фазы (не показаны), находящиеся в матричном материале 52, которые включают фазы метастабильных переходов (т.е. неравновесные фазы, временно сформировавшиеся во время формирования равновесной выкристаллизовавшейся фазы (например, CuAl2)). Кроме того, в других вариантах осуществления, практически все из областей дискретной фазы 56 могут в основном состоять из таких фаз метастабильных переходов. Наличие областей дискретной фазы 56 внутри сплошной фазы 54 может сообщить матричному материалу одно или более нужных свойств, например повышенную твердость. Более того, в некоторых вариантах осуществления фазы метастабильного перехода могут сообщать матричному материалу 52 одно или более физических свойств, более желательных по сравнению с теми, что сообщаются матричному материалу 52 равновесными выкристаллизовавшимися фазами (например, CuAl2).

Из фиг.3 также видно, что матричный материал 52 может включать множество зерен 60, которые примыкают друг к другу вдоль границы 62 зерен. Как показано на фиг.3, относительно высокая концентрация выкристаллизовавшейся дискретной фазы 56 может иметь место вдоль границ 62 зерен. В некоторых вариантах осуществления настоящего изобретения зерна 60 матричного материала 52 могут обладать по меньшей мере одними размером и формой, выбор которых обеспечивает улучшение одного или более механических свойств матричного материала 52. Получение нужных размеров и формы зерен 60 может быть обеспечено посредством тепловой обработки, например, известными процедурами закалки и отжига. Более того, по меньшей мере следовое количество по меньшей мере одного из элементов - бора и титана, могут быть при необходимости включены в состав матричного материала 52 для повышения однородности размера зерен.

Как показано на фиг.1, корпус 12 долота может быть прикреплен к хвостовику 20 посредством, например, резьбового соединения 22 и сваркой 24, проходящей вокруг бурового долота 10 по его наружной поверхности вдоль границы раздела между корпусом 12 долота и металлическим хвостовиком 20. Металлический хвостовик 20 может быть выполнен из стали и может включать резьбовую шпильку 28, изготовленную согласно стандарту Американского нефтяного института (АНИ), для присоединения бурового долота 10 к колонне бурильных труб (не показана).

Как показано на фиг.1, корпус 12 долота может включать перья или лопасти 30, отделенные друг от друга промежутками 32 для выноса бурового раствора. Торцевая поверхность 18 корпуса 12 долота и продольное отверстие 40, проходящее сквозь стальной хвостовик 20 и по меньшей мере частично сквозь корпус 12 долота, могут соединяться внутренними каналами 42 для текучей среды. В некоторых вариантах осуществления, в торцевой поверхности 18 корпуса 12 долота во внутренние каналы 42 для текучей среды могут быть вставлены втулки форсунок (не показаны).

Буровое долото 10 на своей торцевой поверхности 18 может иметь несколько режущих конструкций. В качестве не ограничивающего изобретение примера можно привести несколько режущих вставок 34 из поликристаллического алмаза (ПКА), помещенных на каждой лопасти 30, как это показано на фиг.1. Режущие ПКА вставки 34 могут располагаться вдоль лопастей 30 внутри гнезд 36, сформированных в торцевой поверхности 18 корпуса 12 долота, и опираться сзади на упоры 38, которые могут быть отформованы как интегральный элемент области 14 коронки корпуса 12.

Показанный на фиг.1 стальной хвостовик 16 может иметь в основном форму цилиндрической трубы. В других вариантах осуществления стальной хвостовик 16 может иметь достаточно сложную конфигурацию и может включать наружные выступы, соответствующие лопастям 30, или иные элементы, проходящие по торцевой поверхности 18 корпуса 12 долота.

Показанное на фиг.1 долото 10 для роторного бурения может быть изготовлено путем отдельного формования корпуса 12 долота и хвостовика 20, с последующим скреплением хвостовика 20 и корпуса 12 долота. Корпус 12 долота может быть отформован, например, в литейной форме (не показана), у которой полость литейной формы имеет размеры и форму, соответствующую размерам и форме корпуса 12 долота.

Литейная форма может быть выполнена, например, из графита или иного высокотемпературного жаропрочного материала, например керамики. Полость литейной формы может быть подвергнута механической обработке на пятикоординатном станке. Мелкие детали полости литейной формы могут быть выполнены с использованием ручного инструмента. Для достижения нужной конфигурации некоторых частей корпуса 12 долота могут потребоваться дополнительные элементы литейной формы. Там, где это необходимо, внутри полости литейной формы могут быть помещены предварительно отформованные элементы или вытесняющие вкладыши (могут содержать керамические компоненты, графитовые компоненты или вставки из песка, покрытого смолой), которые формируют внутренние каналы 42, гнезда 36 для режущих элементов, промежутки 32 для выноса бурового раствора и другие элементы рельефа корпуса 12 долота.

В полость литейной формы может быть помещено множество частиц 50 карбида бора для формования корпуса, имеющего форму, соответствующую по меньшей мере области коронки корпуса 12 долота. Металлическое короночное кольцо 16 может быть по меньшей мере отчасти заделано в массу частиц карбида бора так, что по меньшей мере одна поверхность короночного кольца 16 остается открытой, позволяя затем выполнить механическую обработку металлического короночного кольца 16 (при необходимости) и затем присоединение к хвостовику 20.

Затем может быть приготовлен расплавленный матричный материал 52 с описанным выше составом посредством смешивания в резервуаре материала сырья, частиц и (или) порошкового материала каждой из составных частей в соответствующем процентном соотношении и нагревания смеси до температуры, достаточной для расплавления смеси, с образованием расплавленного матричного материала 52 заданного состава. Расплавленный матричный материал 52 может быть залит в полость литейной формы и может впитаться в промежутки между частицами 50 карбида бора, ранее помещенными в полость литейной формы. При необходимости, к расплавленному матричному материалу 52 может быть приложено давление, способствующее процессу пропитки. Поскольку расплавленные материалы (например, расплавленные материалы из алюминия или сплавов алюминия) могут подвергаться окислению, процедура пропитки может производиться в вакууме. В других вариантах осуществления для предотвращения окисления расплавленных материалов они могут быть закрыты инертным газом или газом-восстановителем. В некоторых вариантах осуществления к расплавленному матричному материалу 52 и частицам 50 карбида бора может быть приложено давление, способствующее процессу пропитывания и предотвращающее, в значительной степени, образование раковин внутри формуемого корпуса 12 долота.

После того как частицы 50 карбида бора пропитаются расплавленным матричным материалом 52, расплавленный матричный материал 52 может быть охлажден и затвердевает, образуя твердый матричный материал 52 композитного материала 15 "матрица-частицы".

При необходимости, матричный материал 52 может быть подвергнут термической обработке (после процесса охлаждения, либо совместно с процессом охлаждения) для подгонки нужным образом одного или более физических свойств материала, в соответствии с требованиями. Например, матричный материал 52 может быть подвергнут упрочнению дисперсными частицами для формирования сплошной фазы 56, содержащей выкристаллизовавшиеся частицы, как это было описано выше в связи с фиг.3.

В одном варианте, представленном только в качестве примера, не ограничивающего изобретение, расплавленный матричный материал 52 может содержать примерно от 95 мас.% до 96,5 мас.% алюминия и примерно от 3,5 мас.% до 5 мас.% меди, как это было описано выше. Такой расплавленный матричный материал 52 может быть нагрет до температуры более примерно 548°C (эвтектическая температура для конкретного сплава) в течение времени, достаточного для того, чтобы расплавленный матричный материал 52 стал более однородным по составу. В основном однородный расплавленный матричный материал 52 может быть залит в полость литейной формы и сможет впитаться в промежутки между частицами 50 карбида бора внутри полости литейной формы. После того как частицы 50 карбида бора будут в основном пропитаны, температура расплавленного матричного материала может быть сравнительно быстро снижена (т.е. выполнена закалка) до температуры менее примерно 100°C с тем, чтобы затвердевание матричного материала 52 произошло без образования значительного количества выкристаллизовавшихся дискретных фаз. Затем температура матричного материала 52 может быть доведена до температуры в интервале примерно 100°C-548°C на достаточно продолжительное время с тем, чтобы обеспечить формирование требуемого количества выкристаллизовавшейся дискретной фазы (т.е. фаз метастабильных переходов кристаллизации и (или) равновесных фаз кристаллизации). В других вариантах осуществления состав матричного материала 52 может выбираться так, чтобы обеспечить заданную степень упрочнения выкристаллизовавшимися частицами внутри матричного материала 52 в течение времени и при температурах окружающей среды и (или) температурах, достигаемых в процессе бурения буровым долотом 10, благодаря чему отпадает необходимость в термической обработке при повышенных температурах.

Поскольку композитный материал 15 "матрица-частицы", используемый для формования области 14 коронки, может обладать относительно высокой твердостью и плохо поддаваться обработке, металлическое короночное кольцо 16 может использоваться для прикрепления корпуса долота к хвостовику 20. На открытых поверхностях металлического короночного кольца 16 могут быть нарезаны резьбы для обеспечения резьбового соединения 22 между корпусом 12 долота и металлическим хвостовиком 20. Такие резьбы могут быть нарезаны вокруг металлического короночного кольца 16 перед или после формования части 14 коронки корпуса 12 долота. Металлический хвостовик 20 может быть навинчен на корпус 12 долота и, при необходимости, граница раздела между корпусом 12 долота и металлическим хвостовиком 20 может быть закрыта сварным швом 24.

ПКА режущие элементы 34 могут быть прикреплены к торцевой поверхности 18 корпуса 12 долота после отливки корпуса 12 долота, например, посредством пайки тугоплавким припоем, механическим креплением, либо приклейкой связующим веществом. Согласно другой технологии, ПКА режущие элементы 34 могут быть помещены внутрь литейной формы и прикреплены к торцевой поверхности 18 корпуса 12 долота при пропитывании или термической обработке в печи корпуса 12 долота, в случае использования термостабильных синтетических алмазов, или природных алмазов.

В процессе бурения, буровое долото 10 может быть помещено на дно буровой скважины и вращаться, при этом буровой раствор нагнетается к торцевой поверхности 18 корпуса 12 долота сквозь продольное отверстие 40 и внутренние каналы 42 для текучей среды. По мере того как ПКА режущие элементы 34 срезают или соскребают подстилающую земную породу, осколки породы и шлам смешиваются с буровым раствором, и эта взвесь проходит по промежуткам 32 для выноса бурового раствора и далее через кольцевое пространство между буровой скважиной и бурильной колонной на поверхность земли.

В некоторых вариантах осуществления долота для бурения земных пород, в которых реализованы принципы настоящего изобретения, могут и не включать металлическое короночное кольцо, например металлическое короночное кольцо 16, описанное ранее применительно к буровому долоту 10, показанному на фиг.1. Более того, корпуса долот для бурения земных пород, в которых используется настоящее изобретение, могут быть выполнены и иными, помимо пропитывания, способами, например прессованием и уплотнением порошка, как это будет подробно описано далее.

Другое долото 70 для бурения земных пород, в котором используется настоящее изобретение, но которое не включает металлическое короночное кольцо (например, металлическое короночное кольцо 16, показанное на фиг.1), показано на фиг.4. Долото 70 для роторного бурения имеет корпус 72 долота, который включает композитный материал "матрица-частицы", содержащий множество частиц карбида бора, распределенных по матричному материалу из алюминия или алюминиевого сплава, описанный ранее применительно к фиг.1-3. Буровое долото 70 может также включать хвостовик 90, прикрепленный непосредственно к корпусу 72 долота.

Хвостовик 90 включает в основном цилиндрическую наружную стенку, имеющую наружную поверхность и внутреннюю поверхность. Наружная стенка хвостовика 90 заключает по меньшей мере часть продольного отверстия 86, проходящего сквозь буровое долото 70. Конфигурация по меньшей мере одной поверхности наружной стенки хвостовика 90 может быть приспособлена для прикрепления хвостовика 90 к корпусу 72 долота. Хвостовик 90 также может включать наружную или внутреннюю часть 28 резьбового соединения, в соответствии со стандартом АНИ, для присоединения бурового долота 10 к колонне бурильных труб (не показана). Сквозь наружную стенку хвостовика 90 могут проходить одно или более отверстий 92. Эти отверстия более подробно описаны ниже.

В некоторых вариантах осуществления корпус 72 долота для роторного бурения земных пород может в основном состоять из композитного материала "матрица-частицы". Кроме того, состав композитного материала "матрица-частицы" может заданным образом изменяться внутри корпуса 72 долота для создания внутри корпуса 72 долота областей, обладающих различными специально выбранными физическими свойствами или характеристиками.

В качестве примера, не ограничивающего изобретение, можно привести корпус 72 долота, включающий первую часть 74, обладающую первым составом материала, и вторую часть 76, обладающую вторым отличающимся от первого составом материала. Первая часть 74 может включать области корпуса 72 долота, расположенные снизу вдоль продольной оси и с краю (например, область коронки корпуса 72 долота). Первая часть 74 может включать торцевую поверхность 88 корпуса 72 долота, конструкция которой приспособлена для закрепления на ней нескольких режущих элементов, например ПКА режущих элементов 34. Например, несколько гнезд 36 и упоров 38 может быть сделано в торцевой поверхности 88 или на торцевой поверхности 88 корпуса 72 долота, для установки и закрепления ПКА режущих элементов 34. Кроме того, в первой части 74 корпуса 72 долота может находиться несколько лопастей 30 и промежутков 32 для выноса бурового раствора. Вторая часть 76 может включать области бурового долота 72, расположенные вверх по продольной оси и внутри. Продольное отверстие 86 может проходить по меньшей мере частично сквозь вторую часть 76 корпуса 72 долота.

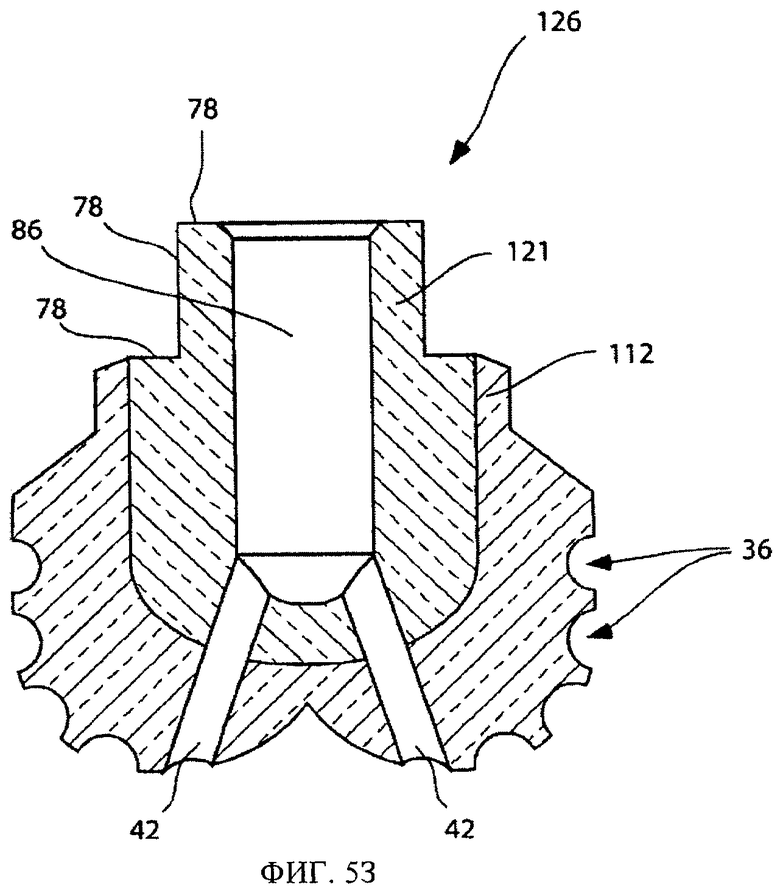

Вторая часть 76 может включать по меньшей мере одну поверхность 78, конфигурация которой обеспечивает присоединение корпуса 72 долота к хвостовику 90. В качестве не ограничивающего изобретение примера, по меньшей мере один паз 80 может быть сформирован в по меньшей мере одной поверхности 78 второй части 76, конфигурация которой обеспечивает присоединение корпуса 72 долота к хвостовику 90. Каждый паз 80 может соответствовать отверстию 92, проходящему сквозь наружную стенку хвостовика 90, и совмещаться с ним. Внутрь каждого отверстия 92 в хвостовике 90 и каждого паза 80 может вставляться стопорный элемент 100. Механическое соединение внатяг между хвостовиком 90, стопорным элементом 100 и корпусом 72 долота может предотвращать отделение корпуса 72 долота от хвостовика 90 в продольном направлении и может предотвращать вращение корпуса 72 долота вокруг продольной оси L70 долота 70 для роторного бурения относительно хвостовика 90.

В показанном на фиг.4 варианте осуществления долото 70 для роторного бурения включает два стопорных элемента 100. В качестве примера, не ограничивающего изобретение, каждый стопорный элемент 100 может включать вытянутый цилиндрический стержень, проходящий в отверстие 92 в хвостовике 90 и паз 80, сформированный в поверхности 78 корпуса 72 долота.

Механическое соединение внатяг между хвостовиком 90, стопорным элементом 100 и корпусом 72 долота также может обеспечить по существу постоянный просвет или зазор между поверхностью хвостовика 90 и поверхностями 78 во второй части 76 корпуса 72 долота. В качестве примера, не ограничивающего изобретение, по существу, постоянный зазор величиной примерно от 50 мкм (0,002 дюйма) до 150 мкм (0,006 дюйма) может быть обеспечен между хвостовиком 90 и корпусом 72 долота, когда стопорный элемент 100 установлен внутри отверстий 92 в хвостовике 90 и пазах 80 в корпусе 72 долота.

По существу, постоянный зазор между хвостовиком 90 и поверхностями 78 второй части 76 корпуса 72 долота может быть заполнен тугоплавким припоем 102, например, из сплава на основе серебра или никеля. В качестве альтернативы пайке тугоплавким припоем, либо в дополнение к пайке тугоплавким припоем, вокруг долота 70 для роторного бурения на его наружной поверхности вдоль границы раздела между корпусом 72 долота и стальным хвостовиком 90 может быть сделан сварной шов 24. Шов 24 и материал 102 тугоплавкого припоя могут быть использованы для дополнительного крепления хвостовика 90 к корпусу 72 долота. В этой конфигурации, если материал 102 тугоплавкого припоя в существенно постоянном зазоре между хвостовиком 90 и поверхностями 78 второй части 76 корпуса 72 долота и сварной шов 24 разрушатся, когда буровое долото 70 находится на дне буровой скважины в процессе бурения, стопорные элементы 100 смогут предотвратить продольное разделение корпуса 72 долота и хвостовика 90, не допуская потери корпуса 72 долота в буровой скважине.

Как было заявлено ранее, первая часть 74 корпуса 72 долота может иметь первый состав материала, а вторая часть 76 корпуса 72 долота может иметь второй отличающийся от первого состав материала. Первая часть 74 может включать композитный материал "матрица-частицы", содержащий множество частиц карбида бора, распределенных по матричному материалу на основе алюминия или сплава алюминия. Вторая часть 76 корпуса 72 долота может включать металл, сплав металла, либо композитный материал "матрица-частицы". Например, вторая часть 76 корпуса 72 долота может в основном состоять из материала на основе алюминия или сплава алюминия, по существу, идентичного матричному материалу первой части 74. В других вариантах осуществления настоящего изобретения как первая часть 74, так и вторая часть 76 корпуса 72 долота может быть в основном сформирована и составлена из композитного материала "матрица-частицы".

В качестве примера, не ограничивающего изобретение, состав материала первой части 74 может быть выбран по критерию обеспечения большей устойчивости к эрозии и износу, чем состав материала второй части 76. Состав материала второй части 76 может быть выбран для облегчения механической обработки второй части 76.

Способ, при помощи которого обеспечивается подгонка физических свойств для облегчения механической обработки второй части 76, может по меньшей мере отчасти зависеть от предполагаемого способа механической обработки. Например, если механическая обработка второй части 76 предполагает токарные, фрезерные операции и сверление, состав материала второй части 76 выбирается из условия обеспечения более низкой твердости и более высокой пластичности. Если механическая обработка второй части 76 предполагает использование ультразвуковой обработки, при которой инструменту передаются ультразвуковые вибрации, состав материала второй части 76 выбирается из условия получения более высокой твердости и более низкой пластичности.

В некоторых вариантах осуществления состав материала второй части 76 может выбираться для достижения большей ударной вязкости по сравнению с материалом первой части 74. В других вариантах осуществления состав материала второй части 76 может быть выбран так, чтобы физические свойства материала способствовали проведению сварки второй части 76. В качестве примера, не ограничивающего изобретение, состав материала второй части 76 может выбираться с точки зрения обеспечения приваривания второй части 76 к хвостовику 90. Понятно, что различные части корпуса 72 долота могут быть выполнены из материала, состав которого выбирается или подгоняется для получения любых требуемых конкретных физических свойств и характеристик, и настоящее изобретение не ограничено в выборе или подгонке состава материала частей для получения конкретных физических свойств или характеристик, описанных здесь.

Определенные физические свойства и характеристики композитного материала (например, твердость) могут быть определены с использованием соответствующего правила аддитивности, что хорошо известно специалистам. Другие физические свойства и характеристики композитного материала могут быть определены без использования правила аддитивности. К этим физическим свойствам могут относиться, например, устойчивость к эрозии и износу.

На фиг.5А-5К приведен пример осуществления способа, который может быть использован для формования корпуса 72 долота, показанного на фиг.4. В основном, корпус 72 долота 70 для роторного бурения может быть изготовлен путем раздельного формования первой части 74 и второй части 76 как частично спеченных конструкций, соединением частично спеченных конструкций с получением единого частично спеченного корпуса долота и спеканием единого частично спеченного корпуса долота для получения требуемой конечной плотности.

Как показано на фиг.5А, первая порошковая смесь 109 может прессоваться в пресс-форме 106 с использованием подвижного поршня или пуансона 108. Первая порошковая смесь 109 может включать множество частиц карбида бора и множество частиц, содержащих матричный материал из алюминия или сплава алюминия. При необходимости, порошковая смесь 109 может также включать добавки, обычно используемые при прессовании порошковых смесей, например связующие вещества, обеспечивающие смазку при прессовании и конструктивную прочность компонента из спрессованного порошка, пластификаторы для повышения пластичности связующего вещества и смазывающие и уплотняющие добавки для снижения трения между частицами.

Пресс-форма 106 может включать внутреннюю полость, форма и конфигурация поверхностей которой обеспечивают формование по меньшей мере некоторых поверхностей первой части 74 корпуса 72 долота. У пуансона 108 также могут быть поверхности, конфигурация которых обеспечивает формование или придание формы по меньшей мере некоторым поверхностям первой части 74 корпуса 72 долота. Вставки или вытесняющие вкладыши 107 могут быть расположены внутри пресс-формы 106 для формирования внутренних каналов 42 для текучей среды. Другие вытесняющие вкладыши 107 (не показаны) могут быть использованы для формирования гнезд 36 для режущих элементов, промежутков 32 для выноса бурового шлама и других элементов рельефа первой части 74 корпуса 72 долота.

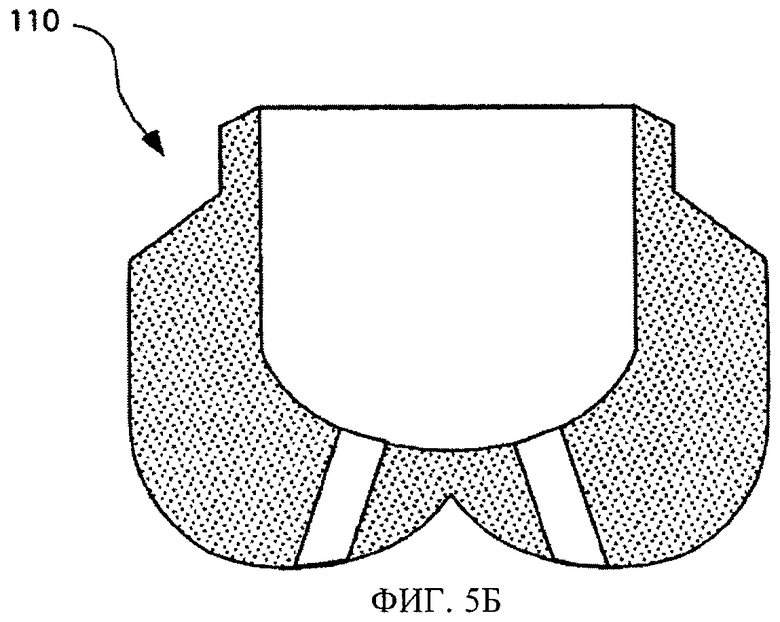

Пуансон 108 может вдвигаться в пресс-форму 106 с большим усилием, с использованием механического или гидравлического оборудования или машин, уплотняя первую порошковую смесь 109 внутри пресс-формы 106 для формования первого компонента 110 из неспеченного порошка, показанного на фиг.5Б. Пресс-форма 106, пуансон 108 и первая порошковая смесь 109, при необходимости, могут подогреваться в процессе уплотнения.

В других способах прессования порошковой смеси 109 порошковая смесь 109 может подвергаться изостатическому прессованию внутри пластичного герметично закрытого контейнера, помещенного внутри камеры давления.

Первый компонент 110 из неспеченного порошка, показанный на фиг.5Б, может включать множество частиц (твердых частиц и частиц матричного материала), скрепленных связующим материалом, добавленным в порошковую смесь 109 (фиг.5A), как это было описано выше. Определенные элементы конструкции могут быть выполнены в компоненте 110 из неспеченного порошка обычными способами механической обработки, например токарной, фрезерной обработкой и сверлением. Также может быть использован и ручной инструмент для формирования или придания формы элементам в компоненте 110 из неспеченного порошка или на его поверхности посредством ручной обработки. В качестве примера, не ограничивающего изобретение, промежутки 32 для выноса бурового шлама (фиг.4) могут быть сформированы в компоненте 110 из неспеченного порошка механической или иной обработкой.

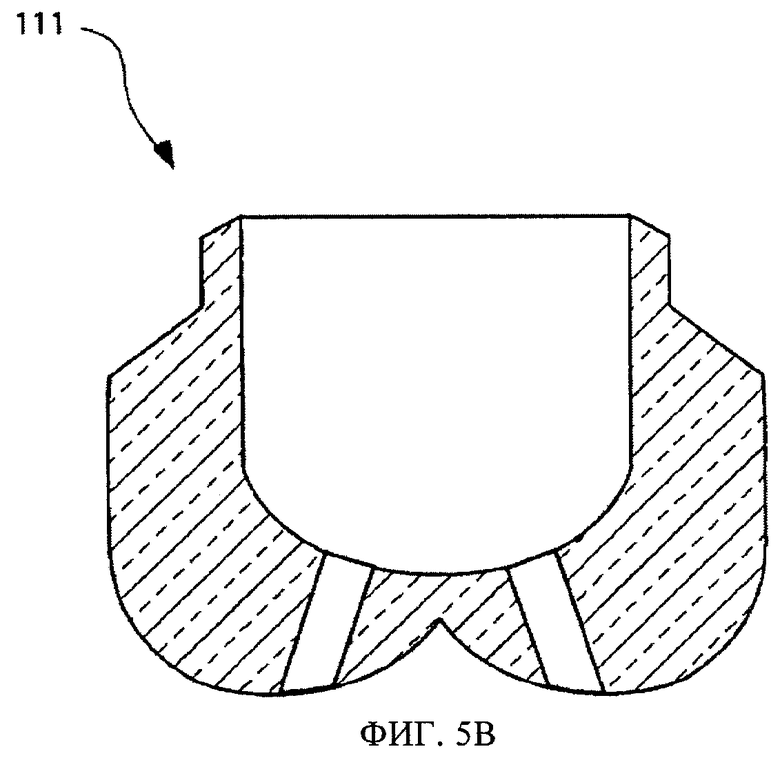

Первый компонент 110 из неспеченного порошка, показанный на фиг.5Б, может быть по меньшей мере частично спечен. Например, компонент 110 из неспеченного порошка может быть частично спечен для создания первой частично спеченной конструкции 111, показанной на фиг.5В, плотность которой меньше требуемой окончательной плотности. Перед спеканием компонент 110 из неспеченного порошка может быть подвергнут воздействию умеренно повышенной температуры для удаления всех летучих добавок, которые были введены в порошковую смесь 109 (фиг.5А), описанную ранее. Кроме того, компонент 110 из неспеченного порошка может быть подвергнут воздействию атмосферы, состав которой специально подобран для удаления таких добавок. Подобная атмосфера может включать, например, водород при температуре примерно 500°C.

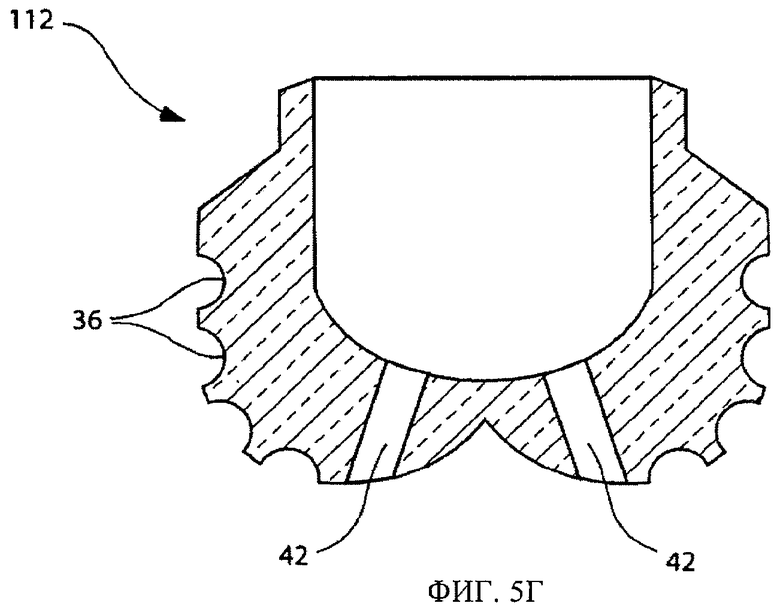

Некоторые конструктивные элементы могут быть выполнены механической обработкой на первой неспеченной конструкции 111 обычными способами механической обработки, включая, например, токарную, фрезерную обработку и сверление. Также может быть использован и ручной инструмент для формирования или придания формы элементам в частично спеченном компоненте 111 или на нем посредством ручной обработки. В качестве примера, не ограничивающего изобретение, гнезда 36 для режущих элементов могут быть выполнены в частично спеченной конструкции 111 механической обработкой или иным способом для формирования имеющей заданную форму частично спеченной конструкции 112, показанной на фиг.5Г.

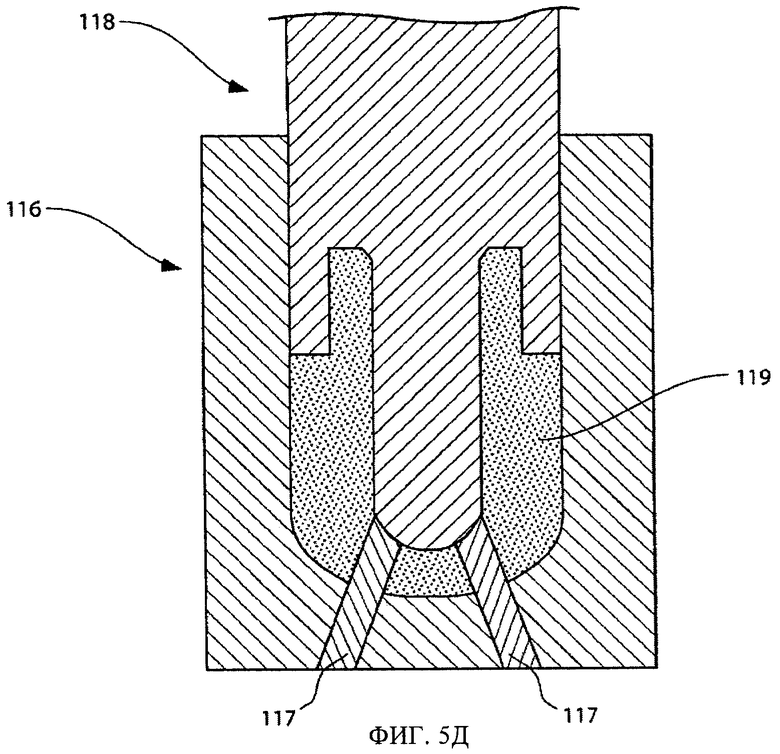

На фиг.5Д показано, как может быть выполнено формование второй порошковой смеси 119 в пресс-форме 116 с использованием подвижного поршня или пуансона 118. Вторая порошковая смесь 119 может включать множество частиц, содержащих матричный материал из алюминия или алюминиевого сплава и, при необходимости, множество частиц карбида бора. Порошковая смесь 119 также может включать добавки, обычно используемые при прессовании порошковых смесей, например связующие вещества, обеспечивающие смазку при прессовании и для обеспечения конструктивной прочности компонента из спрессованного порошка, пластификаторы для повышения пластичности связующего вещества и смазывающие и уплотняющие добавки для снижения трения между частицами.

Пресс-форма 116 может включать внутреннюю полость, форма и конфигурация поверхностей которой обеспечивают формование по меньшей мере некоторых поверхностей второй части 76 корпуса 72 долота. У пуансона 118 также могут быть поверхности, конфигурация которых обеспечивает формование или придание формы по меньшей мере некоторым поверхностям второй части 76 корпуса 72 долота. Одна или более вставок или вытесняющих вкладышей 117 могут быть расположены внутри пресс-формы 116 для формирования внутренних каналов 42 для текучей среды. Другие вытесняющие вкладыши 117 (не показаны) могут быть при необходимости использованы для формирования других элементов рельефа второй части 76 корпуса 72 долота.

Пуансон 118 может вдвигаться в пресс-форму 116 с большим усилием, с использованием механического или гидравлического оборудования или машин, уплотняя вторую порошковую смесь 119 внутри пресс-формы 116 для формования второго компонента 120 из неспеченного порошка, показанного на фиг.5Е. Пресс-форма 116, пуансон 118 и вторая порошковая смесь 119, при необходимости, могут подогреваться в процессе уплотнения.

В других способах прессования порошковой смеси 119 порошковая смесь 119 может подвергаться изостатическому прессованию внутри пластичного герметично закрытого контейнера, помещенного внутри камеры давления.

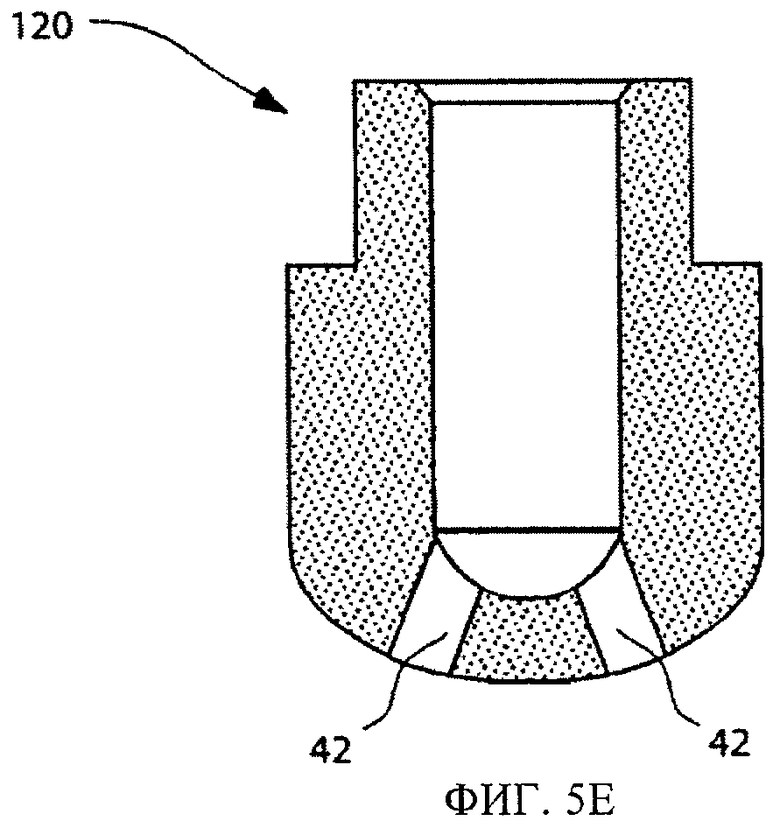

Второй компонент 120 из неспеченного порошка, показанный на фиг.5Е, может включать множество частиц (частиц матричного материала из алюминия или сплава алюминия и, при необходимости, частиц карбида бора), скрепленных связующим материалом, добавленным в порошковую смесь 119 (фиг.5Д), как это было описано выше. Определенные элементы конструкции могут быть выполнены в компоненте 120 из неспеченного порошка обычными способами механической обработки, например токарной, фрезерной обработкой и сверлением. Также может быть использован и ручной инструмент для формирования или придания формы элементам в компоненте 120 из неспеченного порошка или на нем, посредством ручной обработки.

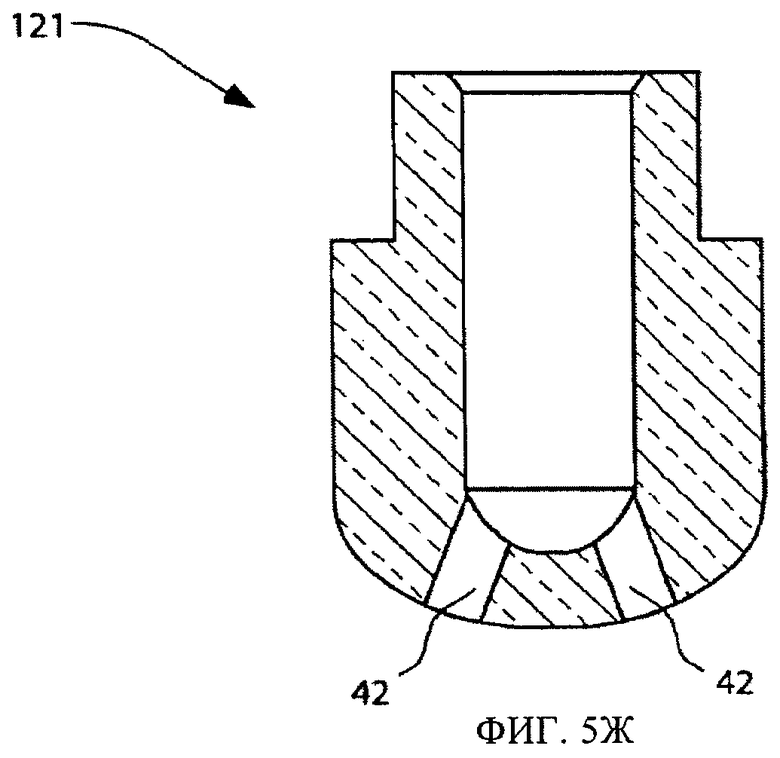

Второй компонент 120 из неспеченного порошка, показанный на фиг.5Е, может быть по меньшей мере частично спечен. Например, компонент 120 из неспеченного порошка может быть частично спечен для создания второй частично спеченной конструкции 121, показанной на фиг.5Ж, плотность которой меньше требуемой окончательной плотности. Перед спеканием компонент 120 из неспеченного порошка может быть подвергнут воздействию умеренно повышенных температур для удаления всех летучих добавок, которые были введены в порошковую смесь 119 (фиг.5Д), описанную ранее.

Некоторые конструктивные элементы могут быть выполнены механической обработкой на второй частично спеченной конструкции 121 обычными способами механической обработки, включая, например, токарную, фрезерную обработку и сверление. Также может быть использован и ручной инструмент для формирования или придания формы элементам в частично спеченном компоненте 121 или на нем посредством ручной обработки.

Затем частично спеченная конструкция 121, показанная на фиг.5Ж, может быть вставлена в ранее отформованную фигурную частично спеченную конструкцию 112, показанную на фиг.5Г, для получения единого частично спеченного корпуса 126 долота, показанного на фиг.5З. После этого единый частично спеченный корпус 126 может быть окончательно спечен для получения требуемой конечной плотности, в результате чего получается описанный ранее корпус 72 долота, показанный на фиг.4. Поскольку при спекании происходит уплотнение и удаление пор внутри конструкции, спекаемая конструкция в процессе спекания дает усадку. В процессе спекания линейные размеры конструкции могут сокращаться на 10-20%. Поэтому усадку необходимо учитывать и делать на нее поправку при проектировании инструмента (пресс-формы и др.) и механической обработке деталей в не полностью спеченных конструкциях.

В другом способе компонент 120 из неспеченного порошка, показанный на фиг.5Е, может быть вставлен в компонент 110 из неспеченного порошка, показанный на фиг.5Б, или соединен с ним, образуя неспеченный корпус долота. Затем неспеченный корпус долота может быть подвергнут необходимой механической обработке и спечен до требуемой окончательной плотности. Стыкуемые поверхности компонента 110 из неспеченного порошка и компонента 120 из неспеченного порошка могут быть сварены оплавлением или скреплены связующим веществом в процессе спекания. В других способах неспеченный корпус долота может быть частично спечен до "коричневого" состояния. Придание требуемой формы и механическая обработка могут выполняться на частично спеченном корпусе долота, а полученный частично спеченный корпус долота может затем быть подвергнут спеканию для получения окончательной плотности.

Состав материала первой части 74 (т.е. состав первой порошковой смеси 109, показанной на фиг.5А) и состав материала второй части 76 (т.е. состав второй порошковой смеси 119, показанной на фиг.5Д) могут быть выбраны исходя из одинаковой усадки в процессе спекания.

Описанный здесь процесс спекания может включать обычное спекание в вакуумной печи, спекание в вакуумной печи с последующим обычным процессом горячего изостатического прессования и спекание, сразу после которого производится изостатическое прессование при температурах, близких к температуре спекания (часто называется НТ-спекание (HIP - hot isostatic pressing)). Кроме того, описанные здесь процессы спекания могут включать спекание в фазе, находящейся ниже линии плавления на диаграмме состояния сплавов. Другими словами, процесс спекания может проводиться при температурах близких, но не достигающих линии плавления на фазовой диаграмме матричного материала. Например, описанные здесь процессы спекания могут быть проведены с использованием ряда различных способов, известных специалистам, например процесса быстрого изотропного уплотнения (ROC - от англ. rapid omnidirectional compaction), процесса Ceracon™, горячего изостатического прессования (HIP), или модификаций этих процессов.

В качестве примера, ROC-процесс спекания прессованной заготовки из неспеченного порошка в общих чертах включает предварительное спекание прессованной заготовки из неспеченного порошка при сравнительно низкой температуре так, чтобы достичь ее прочности, достаточной для манипуляций с этой прессованной порошковой заготовкой. Полученная частично спеченная заготовка обертывается материалом, например графитовой фольгой, герметично закрывающей частично спеченную заготовку. Обернутая частично спеченная заготовка помещается в контейнер, заполненный частицами керамики, полимера или стекла, имеющих температуру плавления существенно ниже температуры плавления матричного материала в частично спеченной заготовке. Контейнер нагревается до требуемой температуры спекания, превышающей температуры плавления частиц керамики, полимера или стекла, но ниже температуры фазового перехода "твердое тело-жидкость" матричного материала в частично спеченной заготовке. Нагретый контейнер с расплавленным керамическим, полимерным или стеклянным материалом (и погруженной в них частично спеченной заготовкой) помещается в механический или гидравлический пресс, например кузнечный пресс, который используется для приложения давления к расплавленному керамическому или полимерному материалу. Изостатические давления внутри расплавленного керамического, полимерного или стеклянного материала способствуют уплотнению и спеканию частично спеченной заготовки при повышенных температурах в контейнере. Расплавленная керамика, полимер или стекло служат для передачи давления и тепла к частично спеченной заготовке. Таким образом, расплавленные керамика, полимер или стекло выступают в качестве среды, передающей давление, через которую давление прикладывается к заготовке при ее спекании. После снятия давления и охлаждения, спеченная конструкция извлекается из керамики, полимера или стекла. Более подробное описание ROC-процесса и необходимого для него оборудования приводится патентами US 4094709, 4233720, 4341557, 4526748, 4547337, 4526990, 4596694, 4597730, 4656002, 4744943 и 5232522.

Процесс Ceracon™, аналогичный описанному ROC-процессу, также может быть приспособлен для использования в настоящем изобретении для окончательного спекания частично спеченный конструкций до конечной плотности. В процессе Ceracon™ частично спеченная конструкция покрывается керамическим покрытием, например оксидом алюминия, оксидом циркония или оксидом хрома. Могут быть использованы и другие аналогичные твердые, в основном инертные, удаляемые защитные покрытия. Частично спеченная конструкция с покрытием полностью уплотняется благодаря передаче по меньшей мере по существу изостатического давления на покрытую частично спеченную конструкцию, с использованием керамических частиц вместо текучей среды, как в ROC-процессе. Более подробное описание процесса Ceracon™ приведено в US 4499048.

Как упоминалось ранее, состав материала второй части 76 корпуса 72 долота может выбираться исходя из упрощения операций механической обработки, выполняемых на второй части 76, даже и в полностью спеченном состоянии. После спекания единого частично спеченного корпуса 126 долота, показанного на фиг.5З, до требуемой конечной плотности, в полностью спеченной конструкции могут быть выполнены механической обработкой некоторые элементы для получения корпуса 72 долота, который показан отдельно от хвостовика 90 (фиг.4) на фиг.5И. Например, поверхности 78 второй части 76 корпуса 72 долота могут быть подвергнуты механической обработке для создания элементов или деталей конструкции для присоединения хвостовика 90 (фиг.4) к корпусу 72 долота. В качестве примера, не ограничивающего изобретение, в поверхности 78 второй части 76 корпуса 72 долота могут быть прорезаны два паза 80. Каждый паз 80 может иметь, например, полукруглое поперечное сечение. Кроме того, каждый паз 80 может проходить по радиусу вокруг сегмента второй части 76 корпуса 72 долота, как это показано на фиг.5К. В этой конфигурации поверхность второй части 76 корпуса 72 долота внутри каждого паза 80 может иметь форму, включающую угловое сечение фрагмента тороида. В настоящем описании термином "тороид" обозначается поверхность, образуемая замкнутой кривой (например, кругом), вращающейся вокруг оси, расположенной в плоскости, которая включает замкнутую кривую, не пересекая и не включая эту ось. В других вариантах осуществления поверхность второй части 76 корпуса 72 долота внутри каждого паза может иметь форму, образующую фрагмент цилиндра. Два паза 80 могут быть расположены с противоположных сторон второй части 76 корпуса 72 долота, как это показано на фиг.5К. Как было показано в настоящем описании, первая часть 74 и вторая часть 76 корпуса 72 долота могут быть по отдельности отформованы в частично спеченном состоянии и собраны для образования единой частично спеченной конструкции, которая затем может быть спечена до получения требуемой конечной плотности. В других способах формирования корпуса 72 долота, первая часть 74 может формоваться прессованием первой порошковой смеси в пресс-форме для формирования первого компонента из неспеченного порошка, добавлением второй порошковой смеси в ту же пресс-форму и прессования второй порошковой смеси внутри пресс-формы вместе с первым порошковым компонентом первой части 74 для формирования монолитного неспеченного корпуса долота. Кроме того, первая порошковая смесь и вторая порошковая смесь могут быть помещены в одну пресс-форму и одновременно спрессованы для формирования монолитного неспеченного корпуса долота. После этого монолитный неспеченный корпус долота может быть подвергнут необходимой механической обработке и спеканию до получения требуемой конечной плотности. В других способах монолитный неспеченный корпус долота может быть частично спечен до получения частично спеченного корпуса долота. Придание формы и механическая обработка могут быть, при необходимости, предварительно выполнены на частично спеченном корпусе долота, после чего получившийся частично спеченный корпус долота может быть спечен до получения требуемой конечной плотности. Монолитный неспеченный корпус долота может быть отформован в одной пресс-форме с использованием двух различных пуансонов, например пуансона 108, показанного на фиг.5А, и пуансона 118, показанного на фиг.5Д. Кроме того, при необходимости могут использоваться дополнительные порошковые смеси для создания любого требуемого числа частей корпуса 72, имеющих свой состав материала.

На фиг.6А-6В представлен другой способ формирования корпуса 72 долота. Вообще, корпус 72 долота 70 для роторного бурения может формоваться прессованием описанной выше первой порошковой смеси 109 (фиг.5А) и описанной ранее второй порошковой смеси 119 (фиг.5Д) с формованием в основном цилиндрического монолитного неспеченного корпуса 130 долота или заготовки, как это показано на фиг.6А. В качестве примера, не ограничивающего изобретение, в основном цилиндрический монолитный неспеченный корпус 130 долота может формоваться совместным изостатическим прессованием первой порошковой смеси 109 и второй порошковой смеси 119 в камере давления.

В качестве примера, не ограничивающего изобретение, первая порошковая смесь 109 и вторая порошковая смесь 119 могут быть помещены в контейнер. Контейнер может включать непроницаемый для текучей среды деформируемый элемент, например, в основном цилиндрический мешок, включающий деформируемый полимерный материал. Контейнер с помещенными внутри него первой порошковой смесью 109 и второй порошковой смесью 119 может быть помещен в камеру давления. В камеру давления посредством насоса может нагнетаться текучая среда, например вода, масло или газ (например, воздух или азот). Под воздействием высокого давления текучей среды может происходить деформация стенок деформируемого элемента. Давление может передаваться по существу равномерно к первой порошковой смеси 109 и второй порошковой смеси 119. Давление внутри камеры давления во время изостатического прессования может превышать примерно 35 МПа (примерно 5000 фунтов на кв. дюйм). В частности, давление внутри камеры давления во время изостатического прессования может быть более примерно 138 МПа (20000 фунтов на кв. дюйм). В других способах внутри контейнера может создаваться вакуум, а к наружным поверхностям контейнера может прикладываться давление более примерно 0,1 МПа (примерно 15 фунтов на кв. дюйм, например, атмосферное давление) для уплотнения первой порошковой смеси 109 и второй порошковой смеси 119. Изостатическое прессование первой порошковой смеси 109 и второй порошковой смеси 119 позволяет формировать в основном цилиндрический монолитный неспеченный корпус 130 долота, показанный на фиг.6А, который после прессования может быть извлечен из камеры давления.

В основном цилиндрический монолитный неспеченный корпус 130 долота, показанный на фиг.6А, может быть подвергнут требуемой механической обработке, или ему может быть придана необходимая форма. В качестве примера, не ограничивающего изобретение, диаметр конца в основном цилиндрического монолитного неспеченного корпуса 130 долота может быть уменьшен для получения профилированного монолитного неспеченного корпуса 132 долота, показанного на фиг.6Б. Например, в основном цилиндрический монолитный неспеченный корпус 130 долота может быть обработан на токарном станке с получением профилированного монолитного неспеченного корпуса 130 долота. При необходимости или при желании, может быть проведена дополнительная механическая обработка или придание формы в основном цилиндрическому монолитному неспеченному корпусу 130 долота. В других способах, в основном цилиндрический монолитный неспеченный корпус 130 долота может быть подвергнут токарной обработке с тем, чтобы добиться существенной цилиндричности монолитного неспеченного корпуса 130 долота без сокращения внешнего диаметра его конца, или какого-либо иного изменения формы монолитного неспеченного корпуса 130 долота.

Профилированный монолитный неспеченный корпус 132 долота, показанный на фиг.6Б, далее может быть подвергнут частичному спеканию для получения частично спеченного корпуса 134 долота, показанного на фиг.6 В. Затем частично спеченный корпус 134 долота может быть подвергнут требуемой механической обработке для формирования конструкции, в основном идентичной ранее описанному профилированному единому частично спеченному корпусу 126 долота, показанному на фиг.5З. В качестве примера, не ограничивающего изобретение, продольное отверстие 86 и внутренние каналы 42 для текучей среды (фиг.5З) могут быть формированы в частично спеченном корпусе 134 долота (фиг.6В), например, механической обработкой. В частично спеченном корпусе 134 долота (фиг.6В) также может быть вырезано несколько гнезд 36 для режущих вставок 34 из поликристаллического алмаза. Кроме того, по меньшей мере одна поверхность 78 (фиг.5З), форма которой приспособлена для прикрепления корпуса 72 долота к хвостовику 90, может быть сделана на частично спеченном корпусе 134 долота (фиг.6В) механической обработкой.

После того как частично спеченный корпус 134 долота, показанный на фиг.6В, был механически обработан с получением конструкции, в основном идентичной профилированному единому неспеченному корпусу 126 долота, показанному на фиг.5З, эта конструкция может спечена для получения требуемой конечной плотности, а дополнительные элементы, необходимые для получения описанного ранее корпуса 72 долота, могут быть сделаны механической обработкой на полностью спеченной конструкции.

Как было показано на фиг.4, хвостовик 90 может быть прикреплен к корпусу 72 долота путем использования материала 102 тугоплавкого припоя, например сплава на основе серебра или никеля, в зазоре между хвостовиком 90 и поверхностями 78 второй части 76 корпуса 72 долота. В качестве альтернативы пайке тугоплавким припоем, либо в дополнение к этой пайке, вокруг долота 70 для роторного бурения по его наружной поверхности вдоль границы раздела между корпусом 72 долота и стальным хвостовиком 90 может быть нанесен сварной шов 24. Материал 102 тугоплавкого припоя и сварной шов 24 может использоваться для прикрепления хвостовика 90 к корпусу 72 долота.

В других способах, вместо тугоплавкого припоя 102 и сварного шва 24, для прикрепления хвостовика 90 к корпусу 72 долота могут быть использованы конструкции или элементы, обеспечивающие механическую посадку внатяг. Пример такого способа присоединения хвостовика 90 к корпусу 72 долота описан ниже со ссылками на фиг.4 и фиг.7-8. Как показано на фиг.7, в хвостовике 90 могут быть сделаны два сквозных отверстия 92, что ранее было описано применительно к фиг.4. Размер и форма каждого отверстия 92 могут быть выбраны так, чтобы в них мог быть вставлен стопорный элемент 100 (фиг.4). В качестве примера, не ограничивающего изобретение, каждое отверстие может иметь существенно цилиндрическое поперечное сечение и может проходить сквозь хвостовик 90 вдоль оси L92, как это показано на фиг.8. Положение и ориентация каждого отверстия 92 в хвостовике 90 могут быть такими, что каждая ось L92 лежит в плоскости, существенно перпендикулярной продольной оси L70 бурового долота 70, но не пересекает продольной оси L70 бурового долота 70.

Когда стопорный элемент 100 вставлен в отверстие 92 хвостовика 90 и паз 80, стопорный элемент 100 может упираться в поверхность второй части 76 корпуса 72 долота внутри паза 80 по линии соприкосновения, если форма паза 80 включает угловое сечение фрагмента тороида, как это показано на фиг.5И и 5К. Если же форма паза 80 представляет в основном часть цилиндра, стопорный элемент 100 может упираться в область на поверхности второй части 76 корпуса 72 долота внутри паза 80.

В некоторых вариантах осуществления, каждый стопорный элемент 100 может быть прикреплен к хвостовику 90. В качестве примера, не ограничивающего изобретение, если каждый стопорный элемент 100 включает удлиненный цилиндрический стержень, как это показано на фиг.4, концы каждого стопорного элемента 100 могут быть приварены к хвостовику 90 по границе раздела между концом каждого стопорного элемента 100 и хвостовика 90. В других вариантах осуществления, между концами каждого стопорного элемента 100 и хвостовиком 90, может быть положен припой, в том числе тугоплавкий (не показан). Еще в одних вариантах осуществления, на наружной поверхности каждого конца каждого стопорного элемента 100 может быть сделана резьба, а ответная резьба может быть сделана на поверхностях внутри отверстий 92 в хвостовике 90.

На фиг.4 было показано, что в по существу постоянном зазоре между хвостовиком 90 и поверхностями 78 второй части 76 корпуса 72 долота может использоваться материал 102 тугоплавкого припоя, например сплава на основе серебра или никеля. Вокруг долота 70 для роторного бурения по его наружной поверхности вдоль границы раздела между корпусом 72 долота и стальным хвостовиком 90 может быть положен сварной шов 24. Сварной шов 24 и материал 102 тугоплавкого припоя могут быть использованы для дальнейшего прикрепления хвостовика 90 к корпусу 72 долота. В такой конфигурации, если произойдет разрушение материала 102 тугоплавкого припоя в по существу постоянном зазоре между хвостовиком 90 и поверхностями 78 второй части 76 корпуса 72 долота, и сварного шва 24, в процессе нахождения бурового долота 70 на дне буровой скважины при выполнении бурения, стопорные элементы 100 смогут предотвратить продольное разделение корпуса 72 долота и хвостовика 90, предотвращая тем самым, потерю корпуса 72 долота в буровой скважине.

В других способах прикрепления хвостовика 90 к корпусу 72 долота, может использоваться только один стопорный элемент 100, или более двух стопорных элементов 100 для присоединения хвостовика 90 к корпусу 72 долота. В других вариантах осуществления, между второй частью 76 корпуса 72 и хвостовиком 90 может использоваться резьбовое соединение. Поскольку состав материала второй части 76 корпуса 72 долота может быть выбран с точки зрения облегчения его механической обработки даже и в полностью спеченном состоянии, резьбы на второй части 76 корпуса 72 долота могут быть нарезаны с высокой точностью. В других вариантах осуществления, граница раздела между хвостовиком 90 и корпусом 72 долота может быть сделана, по существу, конической. Кроме того, между хвостовиком 90 и корпусом 72 долота может быть использована горячая или прессовая посадка.

В варианте осуществления, показанном на фиг.4, корпус 72 долота включает две отдельные части, по составу материала разделенные четкой границей или поверхностью перехода. В других вариантах осуществления, состав материала корпуса 72 долота может постепенно меняться между частями в пределах корпуса 72 долота так, что между ними нет четко обозначенных границ или стыков. В других вариантах осуществления, корпус 72 долота может включать более двух частей с разным составом материала и пространственное расположение частей с различным составом внутри корпуса 72 может быть разным.

На фиг.9 показан другой корпус 150 долота, в котором использованы принципы, предложенные в настоящем изобретении. Корпус 150 долота включает первую часть 152 и вторую часть 154. Как хорошо показано на виде поперечного сечения корпуса 150 долота на фиг.10, граница раздела между первой частью 152 и второй частью 154 может в основном следовать рельефу наружной поверхности первой части 152. Например, граница раздела может включать несколько продольно проходящих ребер 156 и выемок 158, соответствующих лопастям 30 и промежуткам 32 для выноса бурового шлама, имеющихся на наружной поверхности и в наружной поверхности корпуса 150 долота. В такой конфигурации меньше вероятность появления трещин на лопастях 30 на наружной поверхности корпуса 150 долота при приложении в процессе бурения к буровому долоту с корпусом 150 крутящего момента.

На фиг.11 показан еще один корпус 160 долота, в котором использованы принципы, предложенные в настоящем изобретении. Корпус 160 долота также включает первую часть 162 и вторую часть 164. Первая часть 162 может включать продольно нижнюю часть корпуса 160 долота, а вторая часть 164 может включать продольно верхнюю часть корпуса 160 долота. Кроме того, граница раздела между первой частью 162 и второй частью 164 может включать несколько радиально выступающих ребер и выемок (не показаны), благодаря которым корпус 160 долота менее подвержен растрескиванию вдоль границы раздела в процессе бурения, при приложении крутящего момента к буровому долоту с корпусом 160.

Хотя предложенное здесь изобретение описано применительно к вариантам осуществления концентрических долот для роторного бурения земных пород, которые включают запрессованные резцы, в инструменте для бурения земных пород других типов, например керновых долотах, эксцентричных долотах, долотах со смещенным центром, бурах-расширителях, шарошках, лопастных долотах, шарошечных конических долотах и других известных конструкциях и способах их изготовления, также может использоваться настоящее изобретение. Таким образом, термин "долота" в настоящем раскрытии включает и охватывает все упомянутые конструкции.

В то время как настоящее изобретение было описано здесь на примере конкретных предпочтительных вариантов осуществления, для специалистов должно быть понятно, что оно только этими вариантами не ограничивается. Напротив, в предпочтительных вариантах осуществления могут быть сделаны многочисленные добавления, изъятия и модификации, не выходящие за пределы области изобретения, определяемой приведенной ниже формулой. Кроме того, признаки одного варианта осуществления могут быть скомбинированы с признаками другого варианта осуществления, оставаясь в пределах области притязаний изобретения, предполагаемой изобретателями. Более того, изобретение может быть применено в буровых и керновых долотах, имеющих отличающиеся и различные профили долота, и типы режущих элементов.

Группа изобретений относится к буровым долотам для роторного бурения и к способам изготовления таких буровых долот. Обеспечивает улучшенные физические свойства материала корпуса долота, улучшение рабочих характеристик долота. Долото для роторного бурения пород включает корпус долота, имеющий область коронки, преимущественно состоящую из композитного материала "матрица-частицы", который включает множество частиц карбида бора, распределенных по матричному материалу из алюминия или сплава алюминия, и по меньшей мере одну режущую конструкцию, расположенную на торцевой поверхности корпуса долота. Матричный материал из алюминия или сплава алюминия содержит по меньшей мере 75 мас.% алюминия, по меньшей мере 3,5 мас.% меди и по меньшей мере следовое количество по меньшей мере одного элемента из группы, включающей железо, литий, магний, марганец, никель, скандий, кремний, олово, цирконий и цинк, причем упомянутое множество частиц карбида бора составляет примерно от 40 до 60 мас.% веса композитного материала "матрица-частицы", а матричный материал из алюминия или алюминиевого сплава составляет соответственно примерно от 60 до 40 мас.% веса композитного материала "матрица-частицы". 2 н. и 14 з.п. ф-лы, 1 табл., 11 ил.

1. Долото для роторного бурения пород, включающее корпус долота, имеющий область коронки, преимущественно состоящую из композитного материала "матрица-частицы", который включает множество частиц карбида бора, распределенных по матричному материалу из алюминия или сплава алюминия, и по меньшей мере одну режущую конструкцию, расположенную на торцевой поверхности корпуса долота, отличающееся тем, что матричный материал из алюминия или сплава алюминия содержит по меньшей мере 75 мас.% алюминия, по меньшей мере 3,5 мас.% меди и по меньшей мере следовое количество по меньшей мере одного элемента из группы, включающей железо, литий, магний, марганец, никель, скандий, кремний, олово, цирконий и цинк, причем упомянутое множество частиц карбида бора составляет примерно от 40 до 60 мас.% веса композитного материала "матрица-частицы", а матричный материал из алюминия или алюминиевого сплава составляет соответственно примерно от 60 до 40 мас.% веса композитного материала "матрица-частицы".

2. Долото по п.1, в котором область коронки корпуса долота включает несколько лопастей, и по меньшей мере одна режущая конструкция расположена на по меньшей мере одной такой лопасти.

3. Долото по п.1, в котором корпус долота дополнительно включает короночное кольцо, по меньшей мере частично внедренное в композитный материал "матрица-частицы", содержащее материал из металла или сплава металла и имеющее по меньшей мере одну поверхность, конфигурация которой обеспечивает присоединение роторного долота к колонне бурильных труб.

4. Долото по п.1, в котором матричный материал из алюминия или алюминиевого сплава содержит по меньшей мере 90 мас.% алюминия.

5. Долото по п.4, в котором матричный материал из алюминия или алюминиевого сплава включает твердый раствор.

6. Долото по п.5, в котором матричный материал из алюминия или алюминиевого сплава, входящий в композитный материал, также включает области, содержащие по меньшей мере одну выкристаллизовавшуюся фазу, распределенную в твердом растворе.

7. Долото по п.6, в котором по меньшей мере одна выкристаллизовавшаяся фаза включает метастабильную фазу.

8. Долото по п.7, в котором по меньшей мере одна выкристаллизовавшаяся фаза включает интерметаллическое соединение.

9. Долото по п.8, в котором интерметаллическое соединение включает CuAl2.

10. Долото по п.1, в котором упомянутое множество частиц карбида бора включает множество частиц -20 меш по ASTM.

11. Долото по п.1, в котором множество частиц карбида бора имеет многомодовое распределение размеров частиц.

12. Долото по п.1, в котором по меньшей мере одна режущая конструкция включает несколько режущих вставок из поликристаллического алмаза, размещенных на торцевой поверхности корпуса долота.

13. Способ изготовления долота для роторного бурения пород, при осуществлении которого: формируют корпус долота, имеющий область коронки, преимущественно состоящую из композитного материала "матрица-частицы", который включает множество частиц карбида бора, распределенных по матричному материалу из алюминия или алюминиевого сплава, и закрепляют по меньшей мере одну режущую конструкцию на торцевой поверхности корпуса долота, отличающийся тем, что формируют корпус долота, используя матричный материал из алюминия или алюминиевого сплава, содержащий по меньшей мере 75 мас.% алюминия, по меньшей мере 3,5 мас.% меди и по меньшей мере следовое количество по меньшей мере одного элемента из группы, включающей медь, железо, литий, магний, марганец, никель, скандий, кремний, олово, цирконий и цинк, причем обеспечивают, чтобы упомянутое множество частиц карбида бора составляло примерно от 40 до 60 мас.% веса композитного материала "матрица-частицы", а матричный материал из алюминия или алюминиевого сплава составляет соответственно примерно от 60 до 40 мас.% веса композитного материала "матрица-частицы".

14. Способ по п.13, в котором при упомянутом формовании корпуса: формуют множество частиц карбида бора в корпусе, имеющем форму, соответствующую по меньшей мере части корпуса долота, пропитывают это множество частиц карбида бора расплавленными алюминием или материалом на основе алюминия и охлаждают расплавленный алюминий или материал на основе алюминия для формирования твердого матричного материала, окружающего частицы карбида бора.

15. Способ по п.13, в котором при формовании корпуса долота: получают компонент из неспеченного порошка, содержащего множество частиц, каждая из которых содержит нитрид бора, и множество частиц, каждая из которых содержит материал из алюминия или алюминиевого сплава, и осуществляют по меньшей мере частичное спекание компонента из неспеченного порошка.

16. Способ по п.15, в котором получение компонента из неспеченного порошка включает: получение первой части, имеющей первый состав, в основном содержащий множество частиц, каждая из которых содержит карбид бора, и множество частиц, каждая из которых содержит материал из алюминия или алюминиевого сплава, и получение второй части, имеющей второй состав, отличающийся от первого состава.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения на индукторах теплостойкого электроизоляционного покрытия | 1980 |

|

SU899715A1 |

| Состав для модифицирования литейных аллюминиевых сплавов | 1982 |

|

SU1157104A1 |

| US 4915905 A, 10.04.1990 | |||

| Способ получения лигатуры для модифицирования алюминия и его сплавов | 1988 |

|

SU1615210A1 |

| Литейный сплав на основе алюминия | 1992 |

|

SU1836476A3 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1992 |

|

RU2030477C1 |

| Устройство для радиоприема | 1924 |

|

SU1583A1 |

| Технические условия" ИПК Издательство стандартов, 2003, 25 с | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ НЕГО | 2004 |