Изобретение относится к литейному производству и может быть использовано при изготовлении армированных отливок с большим количеством армирующих элементов, например штыревых буровых шарошек.

Целью изобретения является упрощение процесса формовки и снижение трудоемкости изготовления отливок.

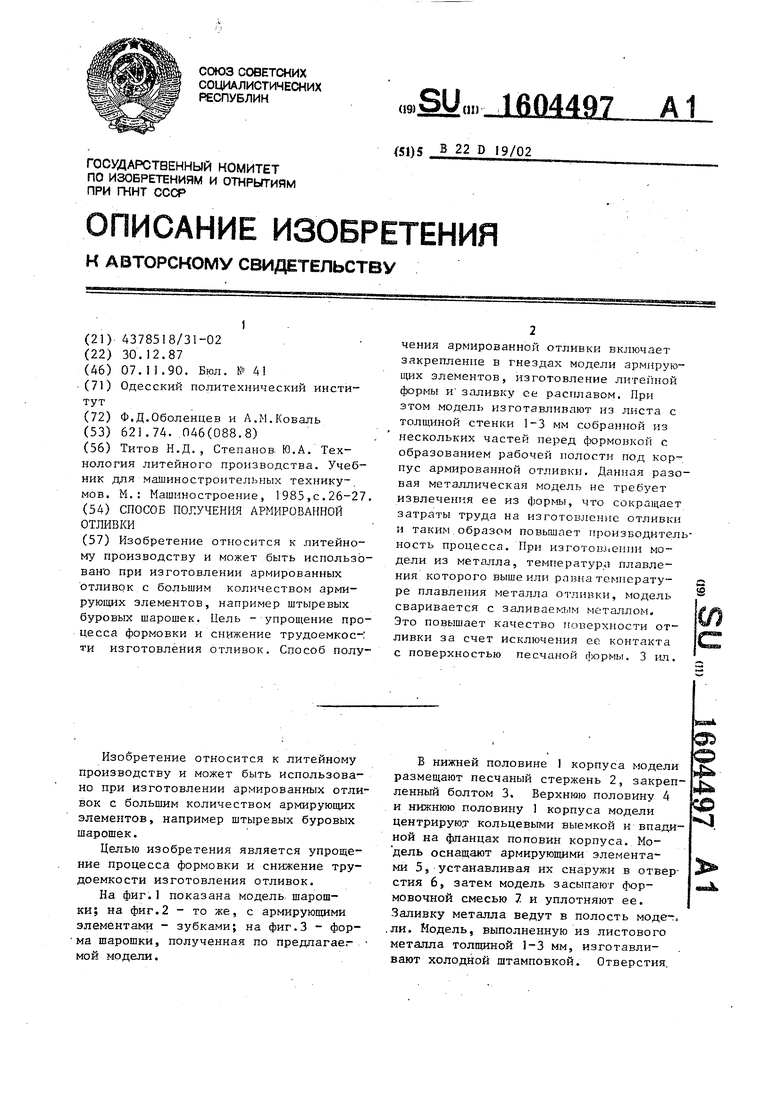

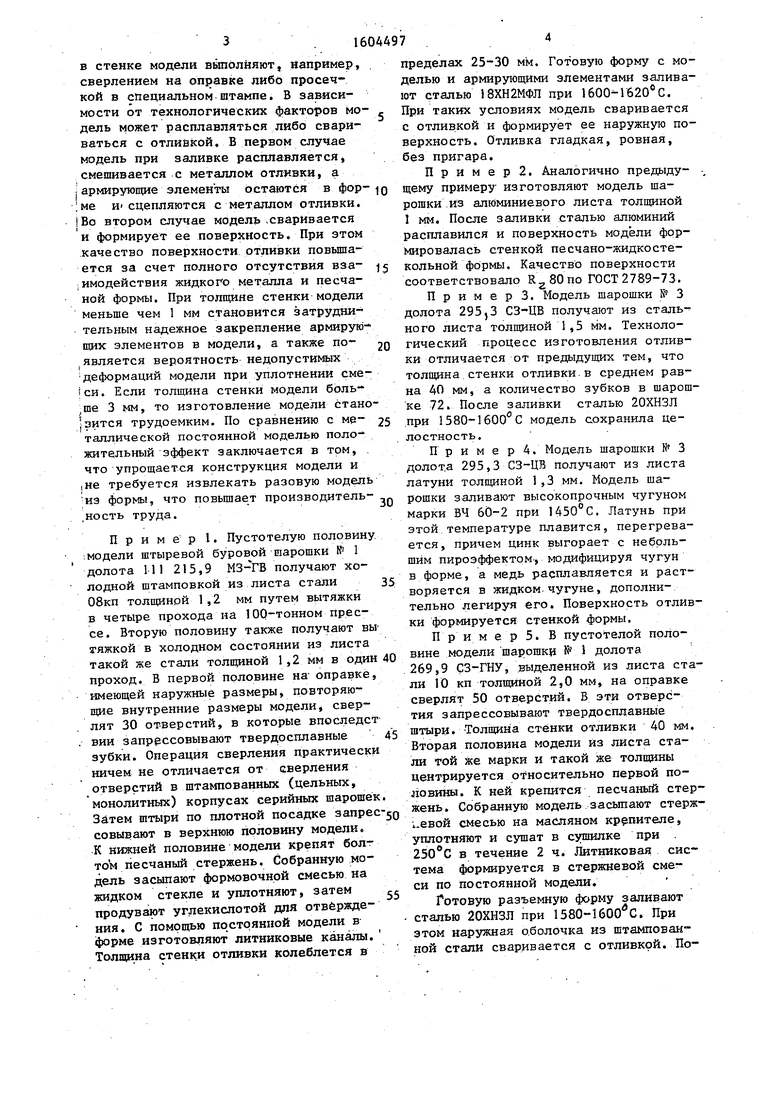

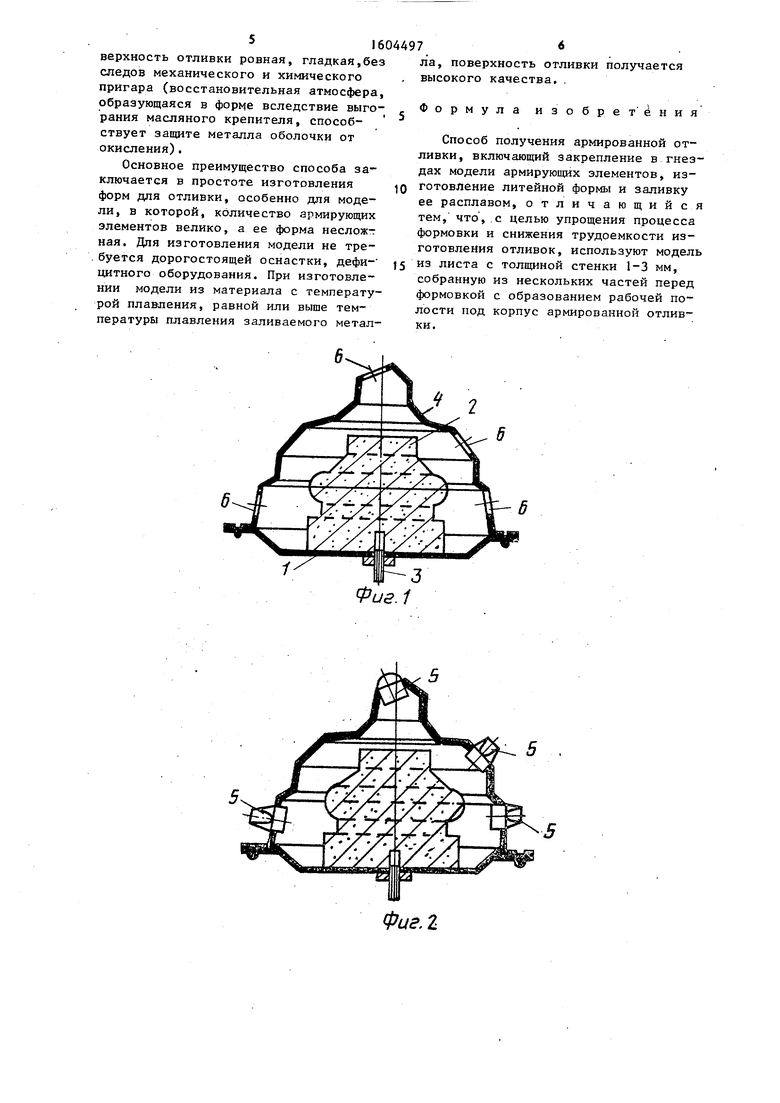

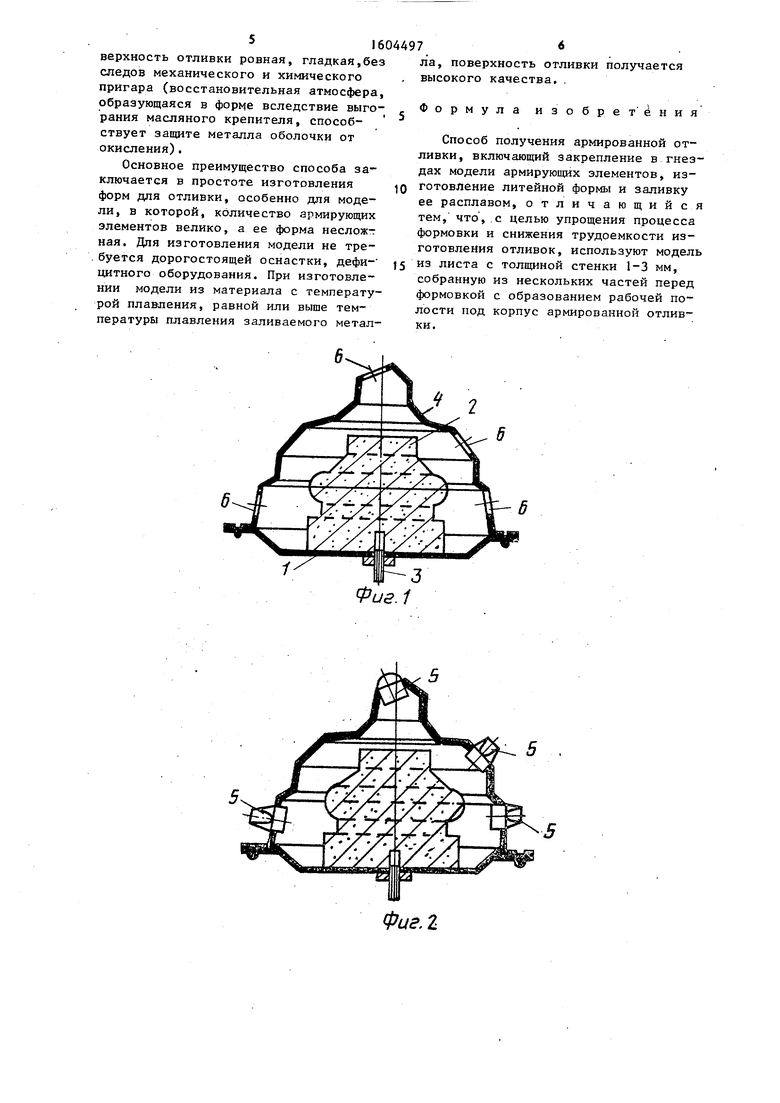

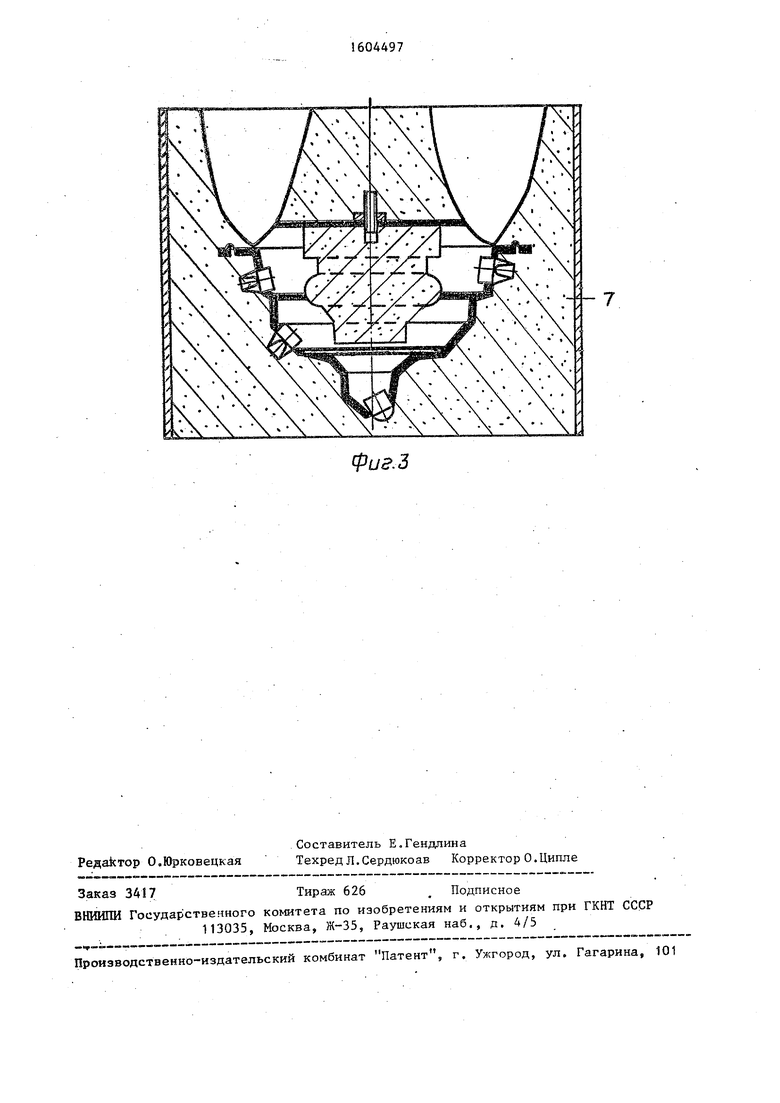

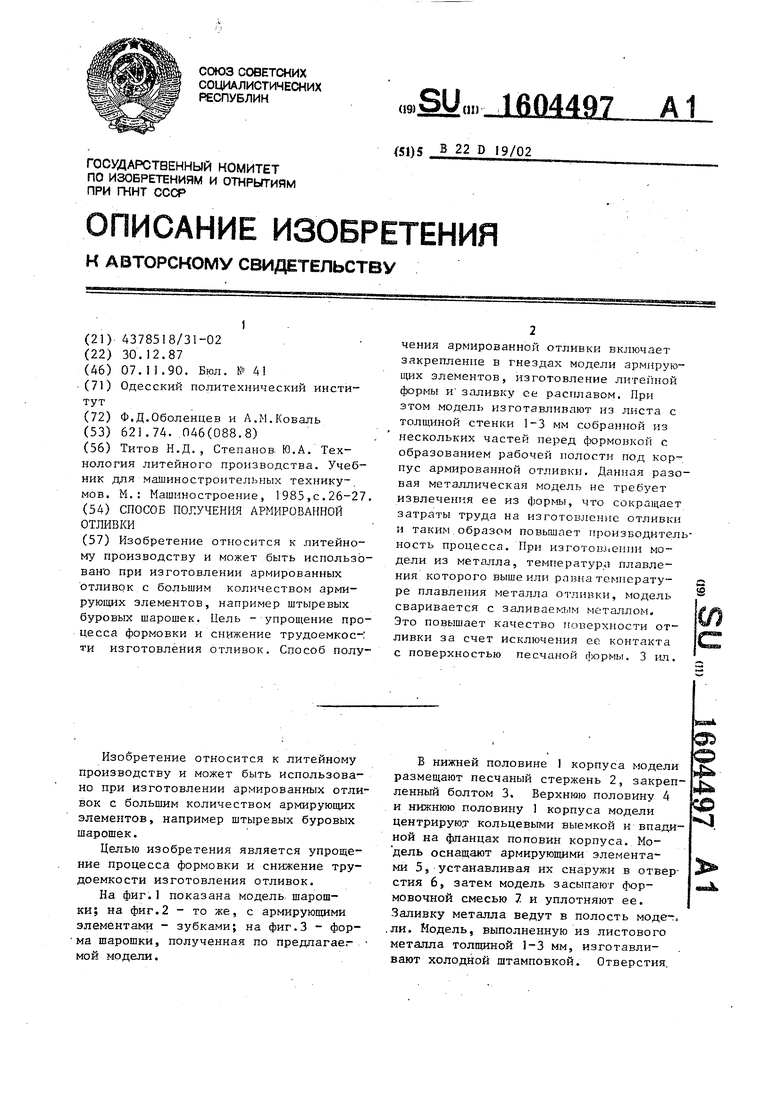

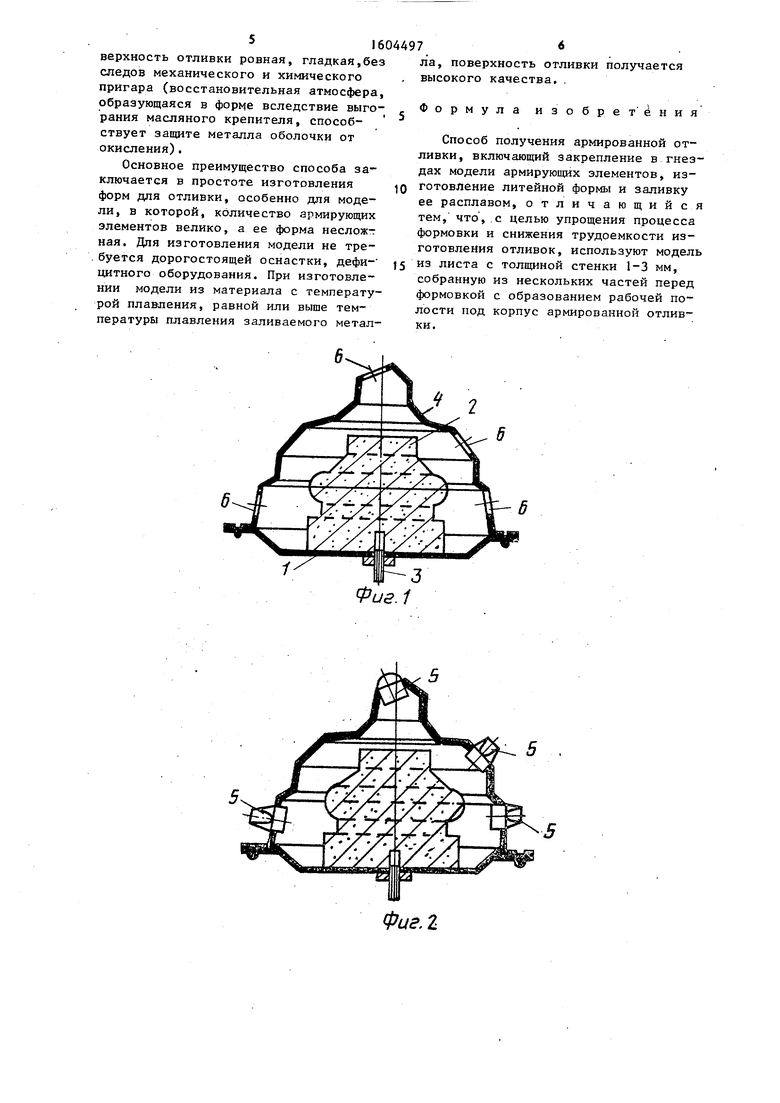

На фиг.1 показана модель шарошки; на фиг.2 - то же, с армирующими элементами - зубками; на фиг.З - фор- ма шарошки, полученная по предлагаег мой модели.

В нижней половине I корпуса модели размещают песчаный стержень 2, закрепленный болтом 3. Верхнюю половину 4 и нижнюю половину 1 корпуса модели центрируют кольцевыми выемкой и впадиной на фланцах половин корпуса. Модель оснащают армируюш ми элементами 5, устанавливая их снаружи в отверстия 6, затем модель засыпают формовочной смесью 7 и уплотняют ее. Заливку металла ведут в полость модет, .ли. Модель, выполненную из листового металла толщиной 1-3 мм, изготавливают холодной штамповкой. Отверстия,

СО

в стенке модели выполняют, например, сверлением на оправке либо просечкой в специальном штампе. В зависимости от текнологичаских факторов мо- дель может расплавляться либо свариваться с отливкой. В первом случае модель при заливке расплавляется, смешивается с металлом отливки, а i армирующие элемен ты остаются в фор ме И сцепляются с металлом отливки. I Во втором случае модель -сваривается и формирует ее поверхность. При этом качество поверхности отливки повьша- ется за счет полного отсутствия взаимодействия жидкого металла и песчаной формы. При толщине стенки модели меньше чем 1 мм становится затрудни- тельным надежное закрепление армирую щих элементов в модели, а также появляется вероятность недопустимых деформаций модели при уплотнении сме- 1си. Если толщина стенки модели боль- ;ше 3 мм, то изготовление модели стано зится трудоемким. По сравнению с ме- таллической постоянной моделью положительный эффект заключается в том, что упрощается конструкция модели и |Не требуется извлекать разовую модель из формы, что повьш1ает производитель- ность труда.

Пример I. Пустотелую половину .модели штыревой буровой шарошки № 1 долота 111 215,9 M3-YB получают холодной штамповкой из листа стали 08кп толщиной 1,2 мм путем вытяжки в четыре прохода на ЮО-тонном прессе. Вторую половину также получают вы тяжкой в холодном состоянии из листа такой же стали толщиной 1,2 мм в оди проход. В первой половине на оправке . имеющей наружные размеры, повторяющие внутренние размеры модели, свер- . лят 30 отверстий, в которые впоследс ВИИ запрессовывают твердосплавные зубки. Операция сверления практическ ничем не отличается от сверления отверстий в штампованных (цельных, монолитных) корпусах серийных шароше затем штыри по плотной посадке запре совывают в верхнюю половину модели. .К нижней половине модели крепят болтом песчаный стержень. Собранную модель засыпают формовочной смесью на жидком стекле и уплотняют, затем продувают углекислотой для отвёржде- ния. С помощью по.стояшюй модели в форме изготовляют литниковые каналы Толщина стенки отливки колеблется в

15

20

- 25

4497V

пределах 25-30 мм. Готовую форму с моделью и армирующими элементами заливают сталью 18ХН2МФЛ при 1600 1620°С. При таких условиях модель сваривается с отливкой и формирует ее наружную поверхность. Отливка гладкая, ровная, без пригара.

П р и м е р 2. Аналогично предыдущему примеру изготовляют модель шарошки .из алюминиевого листа толщиной 1 мм. После заливки сталью алюминий расплавился и поверхность модели формировалась стенкой песчано-жидкостекольной формы. Качество поверхности соответствовало ГОСТ 2789-73. Пример 3. Модель шарошки № 3 долота 295,3 СЗ-ЦВ получают из стального листа толщиной 1,5 мм. Технологический процесс изготовления отливки отличается от предыдущих тем, что толщина стенки отливки.в среднем равна 40 мм, а количество зубков в шарошке 72. После заливки сталью 20ХНЗЛ

при 1580-1600 С модель сохранила целостность.

П р и м е р 4. Модель шарошки № 3 долота 295,3 СЗ-ЦВ получают из листа латуни толщиной 1,3 мм. Модель шарошки заливают высокопрочным чугуном марки ВЧ 60-2 при . Латунь при этой температуре плавится, перегревается, причем цинк выгорает с небольшим пироэффектом-, модифицируя чугун в форме, а медь расплавляется и растворяется в жидком.чугуне, дополнительно легируя его. Поверхность отливки формируется стенкой формы.

При м ер 5. В пустотелой половине модели шарошки № 1 долота .269,9 СЗ-ГНУ, выделенной из листа стали 10 кп толшииой 2,0 мм, на оправке сверлят 50 отверстий. В эти отверстия запрессовывают твердосплавные штыри. Толщина стенки отливки 40 мм. Вторая половина модели из листа стали той же марки и такой же толщины центрируется относительно первой половины. К ней крепится песчаный стержень. Собранную модель засыпают стержневой смесью на масляном крепителе, уплотняют и сушат в сушилке при . в течение 2 ч. Литниковая система формируется в стержневой смеси по постоянной модели,

Готовую разъемную форму заливают . сталью 20ХНЗЛ при 1580-1600 С. При этом наружная о.болочка из штампованной стали сваривается с отливкой. По

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения армированных отливок | 1981 |

|

SU992120A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОШКИ ОДНОШАРОШЕЧНОГО ДОЛОТА | 2002 |

|

RU2219015C1 |

| ШАРОШКА БУРОВЫХ ДОЛОТ | 1994 |

|

RU2091558C1 |

| СПОСОБ ВЫПОЛНЕНИЯ ВООРУЖЕНИЯ ШТЫРЕВЫХ ШАРОШЕК БУРОВЫХ ДОЛОТ | 2004 |

|

RU2280145C1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ОТЛИВОК С АРМИРУЮЩИМИ ЭЛЕМЕНТАМИ И ОСНАСТКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2151667C1 |

| Способ получения армированных отливок | 1986 |

|

SU1435385A1 |

| Способ подготовки пластин из твердого сплава | 1983 |

|

SU1163977A1 |

| Способ получения стальных отливок вакуумной формовкой | 1985 |

|

SU1304973A1 |

| Способ получения отливок без прибылей из чугуна с шаровидным графитом в вакуумно-пленочных формах | 1990 |

|

SU1792791A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ СТАЛЬНЫХ ОТЛИВОК | 2001 |

|

RU2186655C1 |

Изобретение относится к литейному производству и может быть использовано при изготовлении армированных отливок с большим количеством армирующих элементов, например штыревых буровых шарошек. Цель - упрощение процесса формовки и снижение трудоемкости изготовления отливок. Способ получения армированной отливки включает закрепление в гнездах модели армирующих элементов, изготовление литейной формы и заливку ее расплавом. При этом модель изготавливают из листа с толщиной стенки 1-3 мм, собранную из нескольких частей перед формовкой с образованием рабочей полости под корпус армированной отливки. Данная разовая металлическая модель не требует извлечения ее из формы, что сокращает затраты труда на изготовление отливки и таким образом повышает производительность процесса. При изготовлении модели из металла, температура плавления которого выше или равна температуре плавления металла отливки, модель сваривается с заливаемым металлом. Это повышает количество поверхности отливки за счет исключения ее контакта с поверхностью песчаной формы. 3 ил.

Физ.1

Фиг. г

фиг.З

| Титов Н.Д., Степанов | |||

| Ю.А | |||

| Технология литейного производства | |||

| Учебник для машиностроительных техникумов | |||

| М.: Машиностроение, 1985,с.26-27. |

Авторы

Даты

1990-11-07—Публикация

1987-12-30—Подача