Изобретение относится к химической технологии, и в частности к способам получения гидроксида магния из хлорида магния по осадительной технологии.

Гидроксид магния находит разнообразное применение в промышленности, строительстве, медицине и сельском хозяйстве (Евразийский химический рынок, 2008, №3).

Особый интерес представляет применение гидроксида магния в качестве наполнителя-антипирена в производстве полимерных композиций (ПВХ, ПА, ПЭ, ПП, АБС и др. термопластов, реактопластов, эластомеров), в резиновых смесях и ЛКМ, в бумажной промышленности (Позин М.Е. Технология минеральных солей, ч.1, изд. 4. Л.: Химия, 1974; Поливинилхлорид / Салмерс Дж., Уилки Ч., Даниэлс Ч. СПб.: Профессия, 2007).

Гидроксид магния является прекрасной альтернативой традиционно используемым антипиренам, таким как хлор-, бром-, фосфорсодержащие органические соединения. При разложении во время пожара в отличие от органических антипиренов гидроксид магния не выделяет ядовитых или коррозионных продуктов, наряду с антипиренными свойствами обладает высокой дымоподавляющей способностью. Кроме того, гидроксид магния является высокоэффективным наполнителем, придающим полимерным композициям уникальные физико-механические свойства при их переработке и при эксплуатации изделий (Евразийский химический рынок, 2008, №3). При этом особый интерес представляет гидроксид магния, имеющий нанометрическую пластинчатую структуру. Помимо свойств антипирена и подавителя дыма при производстве пластиков нанометрический гидроксид магния позволяет повысить производительность оборудования и, самое главное, улучшить потребительские свойства пластиков, такие как огнестойкость (температуростойкость), ударопрочность, химическая стойкость, барьерные свойства (снижение газопроницаемости), то есть физико-механические свойства не ухудшаются, как при обычных наполнениях, а существенно улучшаются (Шилкина Н.Г., Дубникова И.Л. Нанокомпозитные материалы на основе полипропилена и слоистых двойных гидроксидов. I Международная конференция «Функциональные наноматериалы и высокочистые вещества», г. Суздаль, с 29 сентября по 3 октября 2008 г.; Preparation of nanoparticles of magnesium hydroxide from bittern. XU Bao-qiang, DENG Hua, DAI Yong-nian, YANG Bin. Trans. Nonferrous Met. Soc. China 17(2007), s.671-674; Synthesis of Magnesium Hydroxide and Oxide Nanoparticles Using a Spinning Disk Reactor. Clifford Y. Tai, Chia-Te, Ming-Hui Chang and Hwai-Shen Liu. Ind. Eng. Chem. Res. 2007, 46, 5536-5541; RU 2326138).

В промышленности гидроксид магния получают (Позин М.Е. Технология минеральных солей, ч.1, изд. 4. Л.: Химия, 1974):

- из различных сортов обогащенной кусковой бруситовой руды путем сушки, дробления, помола;

- гидратацией оксида магния, который получают обжигом природного сырья магнезита, доломита, брусита, или термогидролизом хлорида магния;

- методом осаждения гидроксида магния из растворов солей магния природного (морская или океаническая вода, озерная рапа, подземные рассолы и буровые воды и т.п.) или синтетического происхождения гидроксидом щелочного или щелочноземельного металла, или гидроксидом аммония, или карбонатом щелочного металла.

Получение гидроксида магния из бруситовой руды является простым и экономичным способом, однако месторождения высококачественного брусита, пригодные для промышленной разработки, встречаются редко (Евразийский химический рынок. 2008, №3). Кроме того, этот продукт содержит большое количество примесей.

Гидратация оксида магния, полученного обжигом магнезита, или доломита, или брусита, также является простым и экономичным способом, но, как и в предыдущем способе, гидроксид магния содержит большое количество нежелательных примесей.

Гидратация оксида магния, полученного термогидролизом (патенты RU 1695622; RU 2198842; WO 2008146088), приводит к получению высококачественного гидроксида магния, однако термогидролиз является энергоемким процессом, требует дорогостоящего коррозионно-стойкого оборудования и сопровождается образованием большого количества (9-10 т/т MgO) разбавленной соляной кислоты с массовой долей 16-20%.

Получение гидроксида магния методом осаждения из растворов солей магния является наиболее перспективным в экономическом и технологическом плане для получения наполнителя-антипирена полимерных материалов, в том числе и нанометрического (патенты GB 571276; US 4693872; ЕР 1593652).

Следует отметить, что для применения в качестве наполнителя и антипирена в различных полимерных материалах и композициях гидроксид магния должен иметь относительно низкую удельную поверхность - менее 20-30 м2/г, предпочтительно менее 15 м2/г, средний диаметр частиц (d50) в пределах 0,1-5,0 мкм и преимущественно быть поверхностно обработанным специальными модификаторами, представляющими собой органические соединения в количестве 0,1-5,0% от массы гидроксида магния. Роль модифицирующих добавок заключается в том, что они существенно повышают совместимость гидроксида магния с полимерами, снижают влагопоглощение, улучшают текучесть, перерабатываемость и стабильность композиционных материалов, а также улучшают их многие физико-механические и потребительские свойства.

Из литературных источников известно множество различных методов поверхностной обработки гидроксида магния с использованием широкой гаммы модифицирующих агентов. В качестве модификаторов обычно используют предельные или непредельные жирные кислоты с числом атомов углерода от 8 до 30, алкилсиланы, имеющие, по крайней мере, одну группу, содержащую не менее трех атомов углерода, органотитанаты и органоцирконаты, аминосиланы и др. В ряде случаев осуществляют покрытие поверхности частиц гидроксида магния двумя и более модифицирующими агентами, то есть проводят двухслойное и многослойное нанесение. Для получения гидроксида магния с относительно низкой удельной поверхностью суспензию гидроксида магния выдерживают в автоклаве при температуре 160-200°С и аутогенном давлении или в этих условиях проводят процесс получения.

Так, например, в патенте GB 571276 предложен способ получения гидроксида магния взаимодействием 0,2-5,0% водного раствора хлорида магния с водным раствором щелочного реагента. Процесс проводят в периодическом или непрерывном режиме при одновременной дозировке исходных реагентов в суспензию гидроксида магния. Данный способ позволяет получать крупнозернистый гидроксид магния с кристаллами и агрегатами кристаллов, средние размеры которых превышают 30 микрон. Такой продукт с успехом может использоваться: как сорбент в водоподготовке и водоочистке; для нейтрализации кислых промышленных и бытовых стоков, очистки газов, удаления тяжелых металлов, удаления запахов; в производстве ионообменных смол, реагентов, чистящих средств, магнезиальных вяжущих, огнеупорных кирпичей, базальтового волокна, в производстве стекла и керамики. Однако он совершенно не пригоден в качестве наполнителя и антипирена при производстве полимерных композиций.

В целом ряде патентов (US 4693872; US 4695445; US 4698379; US 5476642) предложены способы получения гидроксида магния, пригодного для применения при производстве полимерных материалов в качестве наполнителя-антипирена, путем осаждения гидроксида магния из растворов водорастворимых солей магния обработкой аммиаком. Эти способы позволяют получать продукт, в том числе и нанометрический и в том числе модифицированный, с характеристиками формы, размера и удельной поверхности кристаллов и агломератов кристаллов гидроксида магния, отвечающими требованиям для наполнителя-антипирена полимерных материалов. Недостатком способа является то, что при синтезе необходимо использовать большой избыток аммиака, а также необходимость дополнительных затрат на достаточно сложную стадию его регенерации.

В патенте US 4145404 описан способ, основанный на осаждении гидроксида магния из растворов водорастворимых солей магния не только аммиаком, но и гидроксидом щелочного металла или кальция. Однако этот способ не предусматривает модификацию поверхности гидроксида магния.

Наиболее близким к предлагаемому способу является способ, описанный в патенте WO 9212097. Согласно способу гидроксид магния получают при температуре 40-120°С взаимодействием различных солей магния (фторид, хлорид, бромид, хлорат, бромат, сульфит, сульфат, нитрат и другие соли магния) с избытком гидроксида щелочного или щелочноземельного металла или аммония. Синтез проводят в присутствии модификаторов, в качестве которых используют соли различных органических кислот. Согласно патенту по этому способу получают частицы гидроксида магния пластинчатоподобной формы с толщиной 30-200 Å и средним размером частиц около 1 мкм. Однако, как следует из приведенных в патенте примеров, такими характеристиками обладает гидроксид магния, полученный из нитрата магния и только с использованием аммиака. Более того, продукт, полученный по данному способу, имеет большую (более 30 м2/г) удельную поверхность, что отрицательно сказывается на качестве полимерных материалов.

Целью настоящего изобретения является получение микро- и/или нанометрического гидроксида магния, включая гидроксид магния с модифицированной поверхностью, взаимодействием хлорида магния с гидроксидом натрия, или калия, или кальция, или аммония с прогнозируемыми характеристиками, такими как удельная поверхность и размер частиц и агломератов частиц гидроксида магния, включая нанометрические частицы.

Поставленная цель достигается тем, что получение гидроксида магния осуществляют взаимодействием в водной среде хлорида магния с гидроксидом и хлоридом натрия, или гидроксидом и хлоридом калия, или гидроксидом и хлоридом кальция, или гидроксидом и хлоридом аммония при повышенной температуре, при атмосферном или аутогенном давлении с возможным модифицированием и последующим выделением гидроксида магния.

Подачу хлорида натрия, или калия, или кальция, или аммония проводят таким образом, чтобы масса хлорида натрия, или калия, или кальция, или аммония в реакционной смеси была в 1,02-2,10 раза больше массы хлорида, образующегося в результате реакции.

Наличие в реакционной среде хлорида натрия, или калия, или кальция, или аммония в начальный момент процесса, а именно в момент образования зародышей кристаллов гидроксида магния, весьма важно. Указанные хлориды на поверхности зародышей кристаллов гидроксида магния образуют сольватную оболочку, которая препятствует хаотическому росту частиц и агломератов частиц гидроксида магния на зародышах его кристаллов.

При отсутствии хлорида натрия, или калия, или кальция, или аммония в момент зарождения (образования зародышей) кристаллов гидроксида магния образуются крупные кристаллы и их агломераты. По мере увеличения концентрации указанных хлоридов в результате реакции, образуются все более мелкие агломераты, что приводит к получению гидроксида магния, состоящего из неоднородных по размеру и форме кристаллов.

Путем регулирования начальной концентрации хлорида натрия, или калия, или кальция, или аммония в реакционной смеси, а также температуры процесса и интенсивности перемешивания предлагаемый способ позволяет получать гидроксид магния с заданными характеристиками, такими как удельная поверхность, форма и размер частиц и агломератов частиц.

Процесс проводят в периодическом или непрерывном режиме, в один этап при температуре 10-200°С и атмосферном или аутогенном давлении или в два этапа: на первом этапе при температуре 10-100°С при атмосферном давлении, а на втором этапе - при температуре 101-200°С при аутогенном давлении. Аутогенное давление в данном случае создается парами воды в замкнутом объеме и обусловлено температурой процесса. При получении гидроксида магния в два этапа целесообразно проводить первый этап, протекающий при температуре 10-100°С при атмосферном давлении, то есть в открытом объеме. На втором этапе температуру 101-200°С в открытом объеме создать невозможно, поэтому его проводят в закрытом объеме при аутогенном давлении, которое создается парами воды при температуре процесса.

Следует отметить, что при температуре процесса 10-100°С образуются частицы и агломераты частиц гидроксида магния с удельной поверхностью более 30 м2/г. Для получения частиц гидроксида магния с удельной поверхностью менее 30 м2/г, что необходимо для его применения в полимерах, процесс проводят при температуре 101-200°С, предпочтительнее при 140-180°С.

При проведении процесса получения гидроксида магния при температуре 140-180°С хлориды натрия, или калия, или кальция, или аммония значительно ускоряют образование кристаллов гидроксида магния с минимальной удельной поверхностью, однако такие условия требуют дорогих конструкционных материалов для оборудования, например титана. В этих условиях стали и сплавы подвержены межкристаллитной, щелевой и другим видам коррозии, что особенно опасно, поскольку процесс проводят под давлением. Учитывая это, предлагаемый способ предусматривает проведение процесса, при котором после первого этапа гидроксид магния отмывают от хлоридов, а затем на втором этапе выдерживают в деминерализованной воде при температуре 140-180°С. Этот прием снижает скорость образования кристаллов гидроксида магния с низкой удельной поверхностью и требует оборудования большего объема, однако допускает использование более дешевых конструкционных материалов. Кроме того, этот прием позволяет получать гидроксид магния с минимальным содержанием хлоридов.

Предлагаемый способ получения гидроксида магния предусматривает дозировку реагентов в различной последовательности или одновременно. При этом хлорид натрия, или калия, или кальция, или аммония можно подавать в водном растворе соответствующего гидроксида или в растворе хлорида магния. В качестве раствора хлорида натрия, или калия, или кальция, или аммония можно использовать фильтрат, полученный при выделении гидроксида магния из реакционной смеси. Такой прием позволяет снизить расход деминерализованной воды и уменьшить количество сточных вод. В качестве смеси гидроксида и хлорида натрия используют также электрощелок, полученный в результате электролиза хлорида натрия в диафрагменном электролизере. Электрощелок представляет собой водный раствор с массовой долей хлорида натрия 12-16% и массовой долей гидроксида натрия 10-12%.

В качестве раствора хлорида магния используют растворы солей магния природного происхождения (морская или океаническая вода, озерная рапа, подземные рассолы и буровые воды и т.п.) или синтетического происхождения, полученные растворением магнезита, доломита или брусита в соляной кислоте. При получении высококачественного гидроксида магния растворы хлорида магния подвергают очистке от соединений, содержащих бром, бор, серу, железо, алюминий, тяжелые металлы, а также от сульфидов, сульфатов, карбонатов и фосфатов щелочных металлов.

Выделение гидроксида магния проводят различными способами: декантацией, сгущением, фильтрованием с последующей промывкой от солей, сушкой и помолом. Сушку гидроксида магния преимущественно проводят в сушилке взвешенного слоя или распылительной сушилке, а помол - в шаровой или струйной мельнице или дезинтеграторе. Возможно проведение сушки и помола одновременно в ультра-роторе.

При необходимости поверхность гидроксида магния обрабатывают одним, двумя или тремя модификаторами, относящимися к соединениям разного класса. Модификатор наносят в количестве от 0,1 до 5,0 мас.%, предпочтительно от 0,3 до 2,0 мас.%, в расчете на сухой гидроксид магния. Модификацию поверхности гидроксида магния проводят отдельной стадией или совмещают с процессом синтеза, или сушки, или помола.

В качестве модификаторов используют:

- предельные и непредельные жирные кислоты, содержащие от 8 до 20 атомов углерода, выбранные из группы кислот, состоящей из стеариновой, изостеариновой, олеиновой, лауриловой, пальмитиновой и др., или их соли щелочных, щелочноземельных металлов или аммония;

- алкилсульфаты формулы R-OSO3M, алкиларилсульфаты формулы R-Ar-OSO3M, алкилсульфонаты формулы R-SO3M, алкиларилсульфонаты формулы R-Ar-SO3M или их кислоты, где R представляет собой алкильную группу, содержащую 8-20 углеродных атомов, и М представляет собой атом водорода, или щелочного металла, или аммония;

- различные элементоорганические соединения фосфора, кремния, титана, циркония и/или их смеси, к которым относятся:

- фосфорорганические кислоты и их соли, выбранные из группы, включающей алкилфосфористую кислоту, диалкилфосфорную кислоту, где алкил C4-C12, и др.;

- производные кремния: алкилсилоксаны, алкилсиланы, винилсиланы, аминосиланы и др.;

- органические титанаты, например тетраизопропилтитанат, тетра-н-бутил-титанат и др.;

- органические цирконаты, описываемые формулой R1OZr(OR2)3, где R1 - линейная или разветвленная алкил группа, имеющая 1-12 углеродных атомов, и R2 - линейная или разветвленная алкил группа, имеющая 6-12 углеродных атомов, или ацил группа, имеющая 8-30 углеродных атомов.

Предлагаемый способ позволяет целенаправленно получать гидроксид магния, состоящий из микро- и/или нанометрических вторичных и первичных частиц с удельной поверхностью 3-100 м2/г. Вторичные частицы представляют собой агломераты из первичных частиц неупорядоченной и/или упорядоченной формы и имеют средний размер 0,1-50 мкм. Первичные частицы имеют преимущественно пластинчатую форму с продольным размером 50-600 нм и толщиной 5-60 нм. Удельную поверхность определяли по методу БЭТ, средний размер агломератов частиц (d50) - на приборе Mastersizer методом лазерной дифракции, форму и размер первичных частиц определяли по изображению сканирующего электронного микроскопа (SEM).

Гидроксид магния, полученный по предлагаемому способу, является не только эффективным антипиреном и подавителем дыма, но и придает полимерам улучшенные физико-механические свойства. При этом использование указанного гидроксида магния позволяет значительно повысить производительность оборудования при переработке полимерных композиций.

Ниже приведены некоторые примеры, демонстрирующие сущность предлагаемого способа получения микро- и/или нанометрического гидроксида магния, которые не ограничивают объем притязаний, определенный формулой и описанием данного способа.

Пример 1

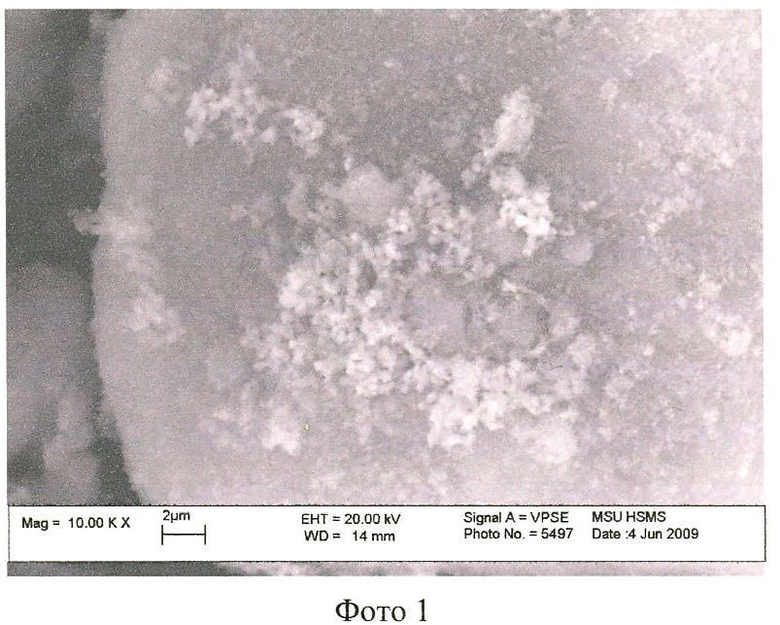

В реактор V=1,2 м3, снабженный мешалкой и рубашкой, загружают 265,7 кг раствора бишофита с массовой долей хлорида магния 32%. Раствор при перемешивании нагревают до 45-50°С. Затем при перемешивании (1000 мин-1) загружают в течение 30-40 минут 720 кг электрощелока с температурой 45-50°С, полученного в результате элетролиза хлорида натрия в диафрагменном электролизере. Электрощелок содержит 10 мас.% гидроксида натрия и 16 мас.% хлорида натрия. Реакционную массу с массовой долей хлорида натрия 22,3% выдерживают в течение 0,5-1,0 ч при перемешивании, температуре 45-50°С при атмосферном давлении. По окончании выдержки реакционную массу фильтруют и промывают на фильтр-прессе. Осадок сушат в сушилке кипящего слоя, затем измельчают в дезинтеграторе. Получают 51,2 кг гидроксида магния, представляющего собой агломераты частиц с d50 55,0 мкм и удельной поверхностью 63 м2/г, при этом первичные частицы неопределенной формы (см. фото 1).

Пример 2

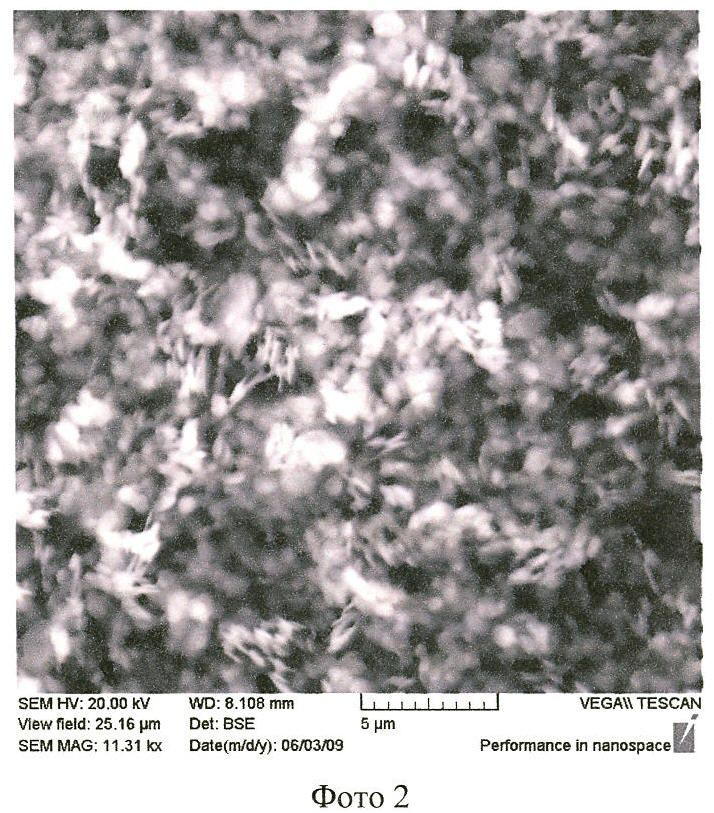

Синтез и промывку проводят как в примере 1, далее полученный осадок загружают в реактор, добавляют деминерализованную воду для получения суспензии с массовой долей твердой фазы 10-12%. Затем нагревают до температуры 170-180°С и выдерживают при этой температуре и аутогенном давлении (0,7-0,9 МПа) в течение 12 ч. После окончания выдержки реакционную массу фильтруют на фильтр-прессе. Сушку и помол осуществляют по примеру 1. Получают 50,7 кг гидроксида магния, представляющего собой агломераты частиц пластинчатой формы с d50 2,2 мкм и удельной поверхностью 4,4 м2/г. Первичные частицы имеют продольный размер 300-600 нм (см. фото 2).

Пример 3

Синтез и промывку проводят как в примере 1, далее полученный осадок загружают в реактор, добавляют деминерализованную воду для получения суспензии с массовой долей твердой фазы 10-12% и 1,02 кг стеариновой кислоты. Затем реакционную массу нагревают до температуры 170-180°С и выдерживают при этой температуре и аутогенном давлении (0,7-0,9 МПа) в течение 12 ч. После окончания выдержки суспензию гидроксида магния охлаждают и подают в ультра-ротор. В ультра-роторе одновременно проводят сушку, измельчение и дополнительное модифицирование. В качестве дополнительного модификатора используют полиметилсилоксановую жидкость, 0,5 кг которой подают в ультра-ротор одновременно с суспензией гидроксида магния.

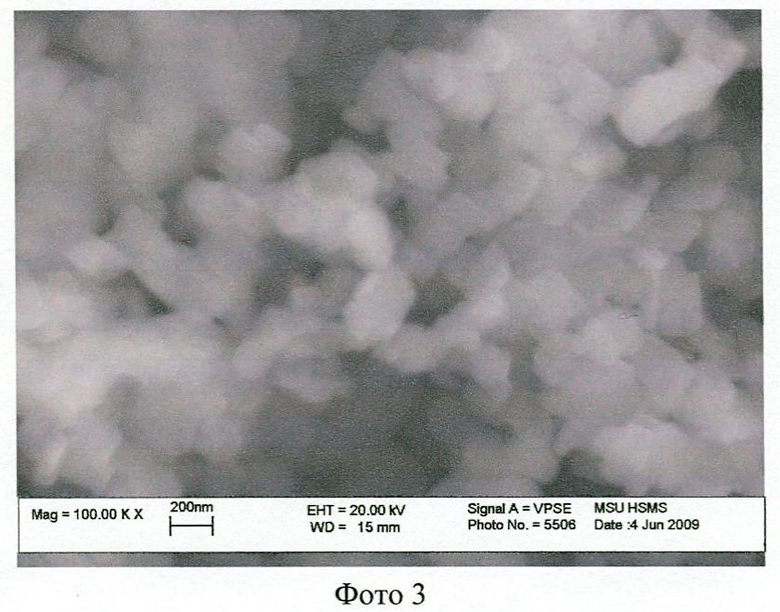

Получают 51,7 кг гидроксида магния, представляющего собой агломераты частиц пластинчатой формы с d50 1,3 мкм и удельной поверхностью 5,4 м2/г. Первичные частицы имеют продольный размер 150-400 нм и толщину 20-50 нм (см. фото 3).

Пример 4

Раствор гидроксида натрия с массовой долей 10% готовят разбавлением натра едкого технического с массовой долей 46% фильтратом, полученным при выделении гидроксида магния по примеру 1. Указанный раствор гидроксида натрия содержит 0,48 мас.% хлорида натрия.

В реактор V=1,2 м3, снабженный мешалкой и рубашкой, загружают 265,7 кг раствора бишофита с массовой долей хлорида магния 32%. Раствор при перемешивании нагревают до 45-50°С. Затем при перемешивании (1000 мин-1) дозируют в течение 30-40 минут 720 кг приготовленного раствора гидроксида натрия с температурой 45-50°С. Реакционную массу с массовой долей хлорида натрия 11% перемешивают при температуре 45-50°С и атмосферном давлении в течение 30-60 минут. Осадок выделяют по примеру 1. Получают 51,2 кг гидроксида магния, который представляет собой агломераты частиц с d50 115 мкм и удельной поверхностью 47 м2/г.

Пример 5

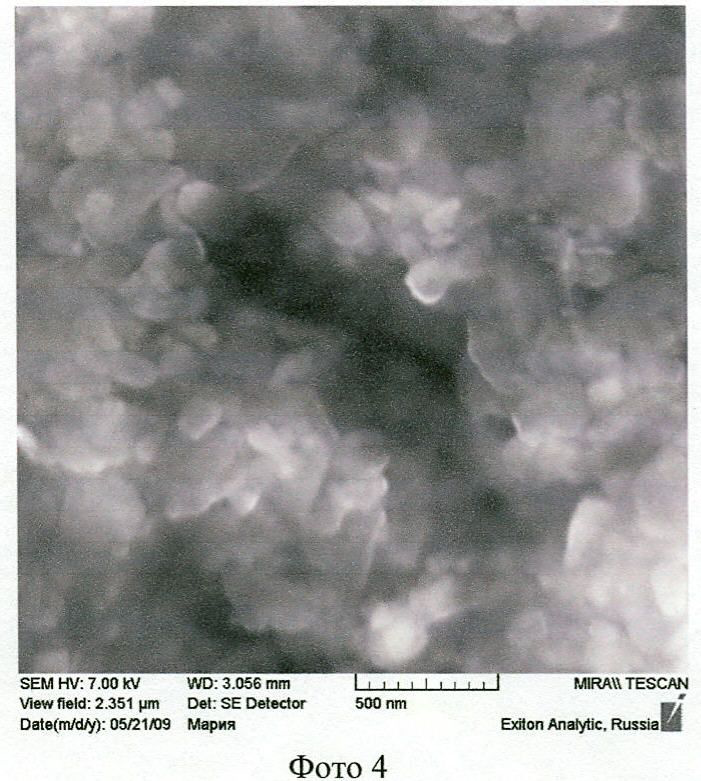

В трехгорлый стеклянный реактор, снабженный мешалкой, термометром и капельной воронкой, загружают бишофит с массовой долей хлорида магния 5,2% и хлорида аммония 11,3%. При комнатной температуре и перемешивании (1000 мин-1) в течение 20 минут дозируют раствор аммиака с массовой долей 25%. Мольное соотношение гидроксид аммония : хлорид магния составляет 2,01:1,00. Реакционную массу при перемешивании нагревают до температуры 45-50°С и выдерживают 30-35 мин при атмосферном давлении. После окончания выдержки суспензию гидроксида магния фильтруют на лабораторном вакуум-фильтре, осадок многократно промывают от солей репульпацией с последующей декантацией. Отмытую от солей суспензию гидроксида магния фильтруют на лабораторном вакуум-фильтре, влажный осадок сушат в сушильном шкафу при температуре 105°С. Высушенный осадок измельчают в шаровой мельнице. Полученный с выходом 99,8% от теоретического гидроксид магния представляет собой агломераты частиц с d50 0,85 мкм и удельной поверхностью 58 м2/г. Первичные частицы имеют продольный размер 100-400 нм и толщину 10-40 нм (см. фото 4).

Пример 6

В трехгорлый стеклянный реактор, снабженный мешалкой, термометром и капельной воронкой, загружают бишофит с массовой долей хлорида магния 32%. Раствор при перемешивании нагревают до 50-60°С. Затем при интенсивном перемешивании (1000 мин-1) в течение 50-60 мин дозируют известковое молоко с массовой долей гидроксида кальция 12,5% и с массовой долей хлорида кальция 1,4%, мольное соотношение хлорид магния : гидроксид кальция составляет 1,03:1,00. Реакционную массу при перемешивании выдерживают при температуре 50-60°С в течение 50-65 мин при атмосферном давлении.

Осадок выделяют по примеру 5. Полученный с выходом 99,8% от теоретического гидроксид магния представляет собой агломераты частиц с d50 163 мкм и удельной поверхностью 43 м2/г.

Пример 7

Первый этап. В реактор объемом 0,3 м3, снабженный мешалкой, рубашкой и боковым перетоком, при интенсивном перемешивании непрерывно дозируют раствор гидроксида натрия с массовой долей 8,5% с расходом 77,8 кг/ч и раствор с массовой долей хлорида магния 10,0% и массовой долей хлорида натрия 5,0% с расходом 78,4 кг/ч. В реакторе поддерживают температуру 45-50°С при атмосферном давлении. Суспензия, полученная в реакторе, собирается в сборнике, снабженном мешалкой, и далее направляется на второй этап.

Второй этап. Суспензия гидроксида магния из сборника непрерывно дозировочным насосом подается в автоклав объемом 1,2 м, снабженный мешалкой, рубашкой и боковым перетоком. В автоклаве поддерживают температуру 170-180°С, аутогенное давление составляет 0,7-0,9 МПа.

По боковому перетоку через теплообменник суспензия гидроксида магния поступает на ленточный фильтр, где происходит отделение и промывка осадка гидроксида магния. Полученный осадок направляется на сушку и помол в периодическом режиме. Сушка осуществляется в аппарате взвешенного слоя, помол - в дезинтеграторе.

Производительность данной установки составляет 4,8 кг/ч по сухому гидроксиду магния. При этом получают гидроксид магния со следующими характеристиками: первичные пластинчатые частицы гексагональной формы со средним размером вторичных частиц d50 1,1 мкм и удельной поверхностью 7 м2/г.

Пример 8

В лабораторный автоклав объемом 1,0 дм3, снабженный мешалкой и рубашкой, при интенсивном перемешивании загружают одновременно 200 г бишофита с массовой долей хлорида магния 32% и массовой долей хлорида натрия 1,5% и 542 г раствора гидроксида натрия с массовой долей 10%. Автоклав герметизируют и реакционную массу нагревают до 180-190°С и выдерживают 4 ч, аутогенное давление составляет 1,0-1,2 МПа.

Осадок выделяют по примеру 5. С выходом 99,9% от теоретического получают гидроксид магния, представляющий собой агломераты частиц с d50 2,9 мкм и удельной поверхностью 4,6 м2/г.

Из приведенных примеров следует, что предлагаемый способ получения гидроксида магния позволяет получать микро- и/или нанометрический гидроксид магния, в том числе с модифицированной поверхностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАНОЧАСТИЦЫ АНТИПИРЕНА ГИДРОКСИДА МАГНИЯ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2013 |

|

RU2561379C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА СТЕКЛА | 2005 |

|

RU2291115C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ НАПОЛНИТЕЛЬ НА ОСНОВЕ ХИМИЧЕСКИ ОСАЖДЕННОГО КАРБОНАТА КАЛЬЦИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2350637C2 |

| ВЫСОКОЧИСТЫЙ ОКСИД МАГНИЯ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2021 |

|

RU2773754C1 |

| АКТИВНЫЙ ВЫСОКОЧИСТЫЙ ОКСИД МАГНИЯ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2018 |

|

RU2690808C1 |

| СИНТЕТИЧЕСКИЙ СЫРЬЕВОЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2305665C1 |

| Способ получения материала, содержащего гидроксид магния, и материал, содержащий гидроксид магния (варианты) | 2019 |

|

RU2826057C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОМЕТРИЧЕСКОГО МОНОДИСПЕРСНОГО И СТАБИЛЬНОГО ГИДРОКСИДА МАГНИЯ И ПОЛУЧАЕМЫЙ ПРОДУКТ | 2007 |

|

RU2415811C2 |

| ПОРОШКИ АГЛОМЕРАТОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И ОКСИДОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2542866C9 |

| СТАБИЛИЗИРОВАННАЯ НА ДЛИТЕЛЬНЫЙ ПЕРИОД ВЗВЕСЬ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЖЕЛЕЗНЫЙ МИНЕРАЛ И ТЕХНОЛОГИЯ ЕЕ ПРОИЗВОДСТВА | 2004 |

|

RU2374036C2 |

Изобретение относится к области химии, а именно к способу получения микро- и/или нанометрического гидроксида магния, в том числе с модифицированной поверхностью. В водной среде хлорида магния с гидроксидом и хлоридом натрия, или гидроксидом и хлоридом калия, или гидроксидом и хлоридом кальция, или гидроксидом и хлоридом аммония осуществляют взаимодействие в один этап при температуре 10-200°С и атмосферном или аутогенном давлении или в два этапа: на первом этапе при температуре 10-100°С и атмосферном давлении, а на втором этапе - при температуре 101-200°С при аутогенном давлении с возможным модифицированием и последующим выделением гидроксида магния. Изобретение позволяет получать гидроксид магния с прогнозируемыми удельной поверхностью и размерами частиц и агломератов гидроксида магния. 8 з.п. ф-лы, 4 ил.

1. Способ получения микро- и/или нанометрического гидроксида магния возможно с модифицированной поверхностью, отличающийся тем, что осуществляют взаимодействие в водной среде хлорида магния с гидроксидом и хлоридом натрия, или гидроксидом и хлоридом калия, или гидроксидом и хлоридом кальция, или гидроксидом и хлоридом аммония в один этап при температуре 10-200°С и атмосферном или аутогенном давлении, или в два этапа: на первом этапе при температуре 10-100°С и атмосферном давлении, а на втором этапе - при температуре 101-200°С при аутогенном давлении с возможным модифицированием и последующим выделением гидроксида магния.

2. Способ по п.1, отличающийся тем, что масса хлорида натрия, или калия, или кальция, или аммония в 1,02-2,10 раза больше массы хлорида, образующегося в результате реакции.

3. Способ по п.1, отличающийся тем, что в качестве хлорида магния используют хлорид магния синтетического или природного происхождения, возможно очищенный от брома, бора, железа, сульфатов и карбонатов.

4. Способ по п.1, отличающийся тем, что в качестве хлорида натрия, или калия, или кальция, или аммония используют фильтрат, полученный при выделении гидроксида магния.

5. Способ по п.1, отличающийся тем, что при получении гидроксида магния используют электрощелок, полученный в результате электролиза хлорида натрия в диафрагменном электролизере и представляющий собой водный раствор, содержащий 12-16 мас.% хлорида натрия и 10-12 мас.% гидроксида натрия.

6. Способ по п.1, отличающийся тем, что получение гидроксида магния проводят в периодическом или непрерывном режиме.

7. Способ по п.1, отличающийся тем, что получение гидроксида магния на втором этапе проводят при температуре 140-180°С и аутогенном давлении.

8. Способ по п.1, отличающийся тем, что перед проведением второго этапа гидроксид магния промывают от солей, суспензию гидроксида магния выдерживают в среде деминерализованной воды при температуре 101-200°С и аутогенном давлении, более предпочтительно 140-180°С и аутогенном давлении.

9. Способ по п.1, отличающийся тем, что в качестве модификаторов используют предельные или непредельные жирные кислоты с числом углеродных атомов C8-C20 или их соли.

10. Способ по п.1, отличающийся тем, что в качестве модификаторов используют алкил- или алкиларилсульфаты, или алкил- или алкиларилсульфонаты, или их кислоты.

11. Способ по п.1, отличающийся тем, что в качестве модификаторов используют элементорганические соединения фосфора, кремния, титана, циркония и/или их смеси.

12. Способ по п.1, отличающийся тем, что модификатор наносят в количестве от 0,1 до 5,0 мас.%, предпочтительнее от 0,3 до 2,0 мас.%, в расчете на сухой гидроксид магния.

13. Способ по любому из пп.9-12, отличающийся тем, что модифицирование поверхности гидроксида магния проводят одним, или двумя, или тремя модификаторами, относящимися к соединениям разного класса.

14. Способ по п.1, отличающийся тем, что модифицирование поверхности гидроксида магния проводят отдельной стадией или совмещают с процессом получения, или сушки, или помола.

| WO 9212097 A1, 23.07.1992 | |||

| Способ получения гидроксида магния | 1990 |

|

SU1740317A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРАТОВ ХЛОРИДОВ ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2006 |

|

RU2338689C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА МАГНИЯ | 1993 |

|

RU2069176C1 |

| US 2008181844 A1, 31.07.2008 | |||

| CN 1556034 A, 22.12.2004 | |||

| CN 101054190 A, 17.10.2007. | |||

Авторы

Даты

2011-06-27—Публикация

2009-08-04—Подача