Область техники, к которой относится изобретение

Настоящее изобретение относится к пневматическим шинам (далее - просто "шины"), в частности к работающим в тяжелых условиях пневматическим шинам для автомобилей - пикапов, грузовых автомобилей и автобусов, и, кроме того, в частности к работающим в тяжелых условиях пневматическим шинам, которые позволяют реализовать уменьшение веса без ухудшения долговечности при движении шины, а также к пневматическим шинам, предназначенным для движения по бездорожью для строительных транспортных средств и т.д., в частности к пневматическим шинам, предназначенным для бездорожья, которые позволяют реализовать уменьшение веса без ухудшения долговечности при движении шины, снижение потребления топлива и уменьшение стоимости перевозок.

Уровень техники

До настоящего времени часто применяют стальные корды в слоях каркаса пневматических шин для автомобилей - пикапов, грузовиков и автобусов, а также в пневматических шинах, предназначенных для работы в тяжелых условиях, для работы вне дороги и т.п., и это неизбежно приводит к большому весу. Однако в последние годы потребовалось уменьшить вес шин для защиты окружающей среды и экономии энергии, и высокопрочные органические волоконные корды, которые имеют меньший вес, чем стальные корды, привлекают все большее внимание.

С этой точки зрения поликетоновое волокно, которое легче, чем стальные корды, и обладает высокой упругостью и высокой усталостной прочностью, привлекает значительное внимание (например, заявка JP 2000-142019). В заявке JP 2004-306631 отмечено, что уменьшение веса может быть достигнуто при сохранении того же уровня долговечности при движении, что и у современных продуктов, при использовании слоев каркаса, состоящих из поликетоновых волокон и покрывающей их резины, имеющих заданные физические свойства, что, таким образом, уменьшает разность жесткости между кордами и резиной.

Раскрытие изобретения

Хотя при использовании поликетоновых волокон в слоях каркаса достигается уменьшение веса шин, раскрытых в описанных выше патентных документах, в настоящее время требуется дополнительное уменьшение веса для улучшения рабочих характеристик. Например, для получения достаточной прочности каркаса при использовании вместо поликетоновых волокон высокопрочных органических волокон, таких как арамидные волокна, которые использовались в шинах обычной конструкции, необходимо увеличить число внедренных кордов на единицу ширины в большей степени, чем в случае использования стальных кордов, или формировать два или больше слоя каркаса. Однако увеличение количества внедренных кордов на единицу ширины приводит к росту зазора на конечных участках слоя каркаса, что вызывает проблему уменьшения долговечности во время движения.

Кроме того, если сформированы два или больше слоя каркаса, разница между внутренним и внешним диаметрами, которая формируется во время изготовления шины, не может быть поглощена кордами каркаса, в результате чего происходит ослабление кордов каркаса на стороне внутренней поверхности шины. Таким образом, существует проблема недостаточной прочности и жесткости или ухудшенной долговечности.

Таким образом, задача настоящего изобретения состоит в получении пневматической шины, предназначенной для использования в тяжелых условиях и в условиях бездорожья, которая позволяет получить большую степень уменьшения веса, чем в уровне техники, и которая проявляет достаточную прочность и жесткость в каркасах и поддерживает долговечность при движении, сравнимую с предшествующим уровнем техники.

При создании настоящего изобретения был проведен большой объем исследований для устранения этих проблем и определено, что описанная выше задача может быть достигнута при использовании поликетоновых волокон, которые удовлетворяют определенным значениям физических свойств в каркасах, в результате чего было составлено настоящее изобретение.

Пневматическая шина в соответствии с настоящим изобретением содержит каркас, включающий, по меньшей мере, два слоя, которые располагаются тороидально между парой сердечников борта шины, и слой пояса, включающий, по меньшей мере, один слой, причем слой пояса расположен на участке короны покрышки, на внешней стороне каркаса в радиальном направлении шины, в котором, по меньшей мере, один из слоев каркаса составлен из кордов из органического волокна, и корды из органического волокна покрыты резиновым покрытием, корды из органического волокна выполнены в виде кордов из поликетонового волокна.

Пневматическая шина в соответствии с настоящим изобретением пригодна для использования в тяжелых условиях, когда корды слоев каркаса располагаются в пределах диапазона ±45° относительно радиального направления шины между сердечниками борта шины и корды из органических волокон выполнены в виде кордов из поликетоновых волокон, имеющих коэффициент усадки под действием сухого тепла 1-7% при 150°С.

В таком случае исходная прядь из поликетоновых волокон предпочтительно имеет предел прочности на разрыв 10 сН/дтекс или больше. Исходная прядь поликетоновых волокон предпочтительно имеет упругость при растяжении 200 сН/дтекс или больше. Корды из поликетонового волокна предпочтительно имеют коэффициент усадки под действием сухого тепла, равный 2-4% при 150°С. Количество слоев каркаса предпочтительно составляет 2-3.

Пневматическая шина в соответствии с настоящим изобретением пригодна для использования в условиях бездорожья, когда корды из органических волокон выполнены в виде кордов из поликетоновых волокон, имеющих коэффициент усадки под действием сухого тепла 1-10% при 150°С.

В таком случае исходная прядь из поликетоновых волокон предпочтительно имеет предел прочности на разрыв 10 сН/дтекс или больше. Исходная прядь из поликетоновых волокон предпочтительно имеет упругость при растяжении 200 сН/дтекс или больше. Корды из поликетоновых волокон предпочтительно имеют коэффициент усадки под действием сухого тепла 4-7% при 150°С. Количество слоев каркаса предпочтительно составляет 3-5.

В соответствии с настоящим изобретением, которое относится к пневматической шине, предназначенной для работы в тяжелых условиях, могут быть получены достаточная прочность каркаса и жесткость, и может быть достигнута большая степень уменьшения веса, чем в предшествующем уровне техники, при поддержании долговечности при движении, сравнимой с существующим продуктом. Кроме того, в соответствии с настоящим изобретением, которое относится к пневматическим шинам, предназначенным для работы в условиях бездорожья, могут быть получены достаточная прочность каркаса и жесткость, и может быть достигнут более высокий уровень снижения веса, чем в предшествующем уровне техники, при поддержании долговечности при движении, сравнимой с существующим продуктом.

Краткое описание чертежей

Настоящее изобретение поясняется чертежами, на которых представлено следующее:

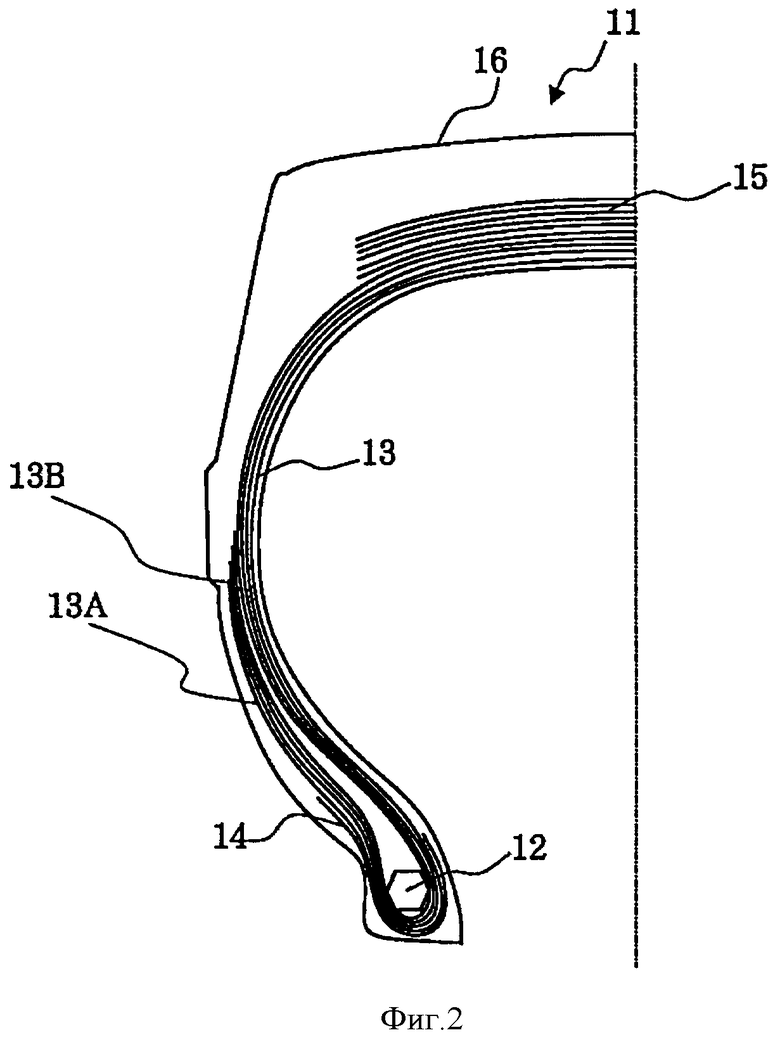

фиг.1 - разрез пневматической шины, предназначенной для работы в тяжелых условиях, в соответствии с настоящим изобретением;

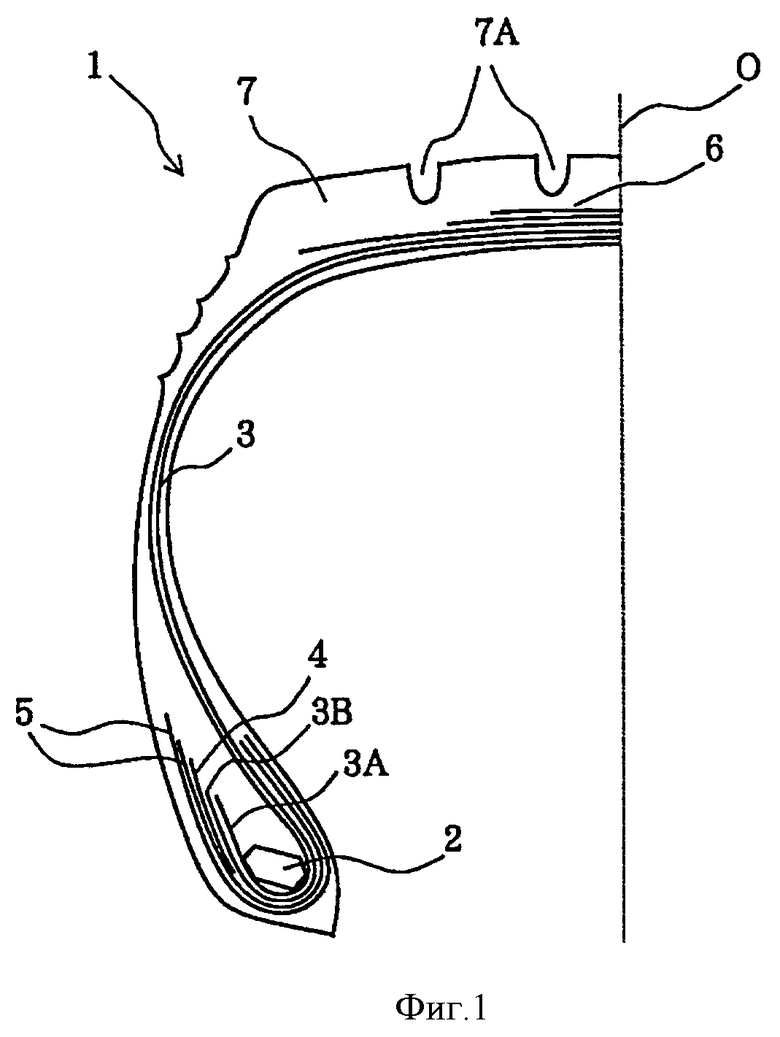

фиг.2 - разрез пневматической шины для условий бездорожья в соответствии с другим предпочтительным вариантом настоящего изобретения.

Осуществление изобретения

Предпочтительные варианты выполнения настоящего изобретения будут подробно описаны ниже.

На фиг.1 показан разрез пневматической шины для автомобилей - пикапов, который представляет собой пример пневматической шины для работы в тяжелых условиях в соответствии с вариантом выполнения настоящего изобретения. Как показано на фиг.1, шина 1 содержит пару сердечников 2 борта шины (только один показан на фиг.1), по меньшей мере, два слоя 3 каркаса (в примере, показанном на чертеже, представлены два слоя каркаса), усиливающие слои 4 и 5 и слой 6 пояса, состоящий, по меньшей мере, из одного слоя пояса (в примере, показанном на чертеже, представлены три слоя пояса). Каждый слой 3 каркаса состоит из кордов из поликетоновых волокон (ниже называются "ПК волокнами") в соответствии с настоящим изобретением, как описано ниже, с покрывающей резиной, которая покрывает корды из ПК волокон.

В пневматической шине 1, предназначенной для работы в тяжелых условиях, показанной на чертеже, каждый слой 3 каркаса имеет множество кордов из ПК волокон, покрытых покрывающей резиной и продолжающихся в диапазоне ±45° относительно радиального направления шины. В шине 1 в соответствии с предпочтительным вариантом выполнения, показанным на чертеже, каждый слой 3 каркаса имеет раму каркаса, продолжающуюся тороидально между сердечниками 2 борта шины; и слой 3 каркаса содержит вывернутые вверх участки 3А, каждый из которых вывернут вверх и наложен с внутренней стороны шины в направлении внешней стороны шины вокруг сердечника 2 борта шины вдоль его длины.

Для достижения требуемого эффекта предусмотрены, по меньшей мере, два и предпочтительно два-три слоя 3 каркаса. Как показано на чертеже, по меньшей мере, конечный участок 3В каждого из вывернутых вверх участков 3А предпочтительно покрыт с внешней стороны шины усиливающими слоями, например первым усиливающим слоем 4, который содержит стальные корды, и вторым усиливающим слоем 5, который содержит корды из органического волокна. В частности, первый усиливающий слой 4 может представлять собой одиночный слой, покрытый резиной, содержащий множество стальных кордов, расположенных под наклоном относительно кордов из ПК волокон слоев 3 каркаса, предпочтительно под углом от 55° до 80°, или может иметь структуру, в которой множество слоев уложены друг на друга так, что стальные корды пересекают друг друга между слоями.

Второй усиливающий слой 5, расположенный на внешней стороне первого усиливающего слоя 4, может иметь структуру, в которой множество слоев с покрытием из резины, включающих множество кордов из органических волокон, расположенных под углом относительно кордов из ПК волокон слоев 3 каркаса, предпочтительно под углом от 25° до 65°, уложены друг на друга так, что корды из органических волокон пересекают друг друга между слоями.

Помимо слоев второго усиливающего слоя 5, слой, находящийся в контакте с первым усиливающий слоем 4, предпочтительно имеет оконечный участок, расположенный на радиально внешней стороне оконечного участка первого усиливающего слоя 4, и предпочтительно расположен на радиально внутренней стороне остальных слоев относительно второго усиливающего слоя 5; кроме того, корды из органических волокон, составляющие слой, находящийся в контакте с первым усиливающим слоем 4, предпочтительно расположены в том же направлении, что и стальные корды первого усиливающего слоя 4.

Как описано выше, благодаря последовательной укладке друг на друга первого усиливающего слоя 4 и второго усиливающего слоя 5 таким образом, что они продолжаются от положения на внешней стороне в направлении радиуса шины оконечного участка 3В вывернутого вверх участка 3А, через нижний конец сердечника 2 борта шины и вдоль слоев 3 каркаса, в частности, механические напряжения, концентрирующиеся на конечном участке 3В вывернутого вверх участка 3А, могут быть сняты, и может быть получена усиленная структура части борта шины, которая предотвращает разделение, возникающее от оконечного участка 3В. Следует учесть, что оконечный участок на внешней стороне в радиальном направлении шины второго усиливающего слоя 5 может быть расположен на внешней стороне в радиальном направлении шины оконечного участка первого усиливающего слоя 4.

Шина 1, которая представляет собой предпочтительный вариант выполнения, показанный на чертеже, имеет слой 6 пояса и слой 7 протектора на участке короны покрышки, на внешней стороне слоев 3 каркаса, в радиальном направлении шины. Слой 6 пояса может содержать, по меньшей мере, один слой сердечника борта шины. Слой 7 протектора имеет множество расположенных по окружности канавок 7А, продолжающихся вдоль экваториальной плоскости О шины, и, в случае необходимости, могут быть соответственно предусмотрены поперечные канавки, продолжающиеся в направлении, пересекающем канавки 7А, расположенные по окружности. Конструкция из слоя 6 пояса и расположенных вдоль внешней кромки окружности канавок 7А, в частности, не ограничена этим, и может использоваться любая известная структура и т.п.

Важно, чтобы в пневматической шине 1, предназначенной для работы в тяжелых условиях, в соответствии с настоящим изобретением описанные выше корды из органических волокон, используемые в слоях 3 каркаса, представляли собой корды из поликетонового волокна, имеющего коэффициент усадки под действием сухого тепла при температуре 150°С, составляющий от 1-7%, предпочтительно 2-4%, и чтобы был предусмотрен, по меньшей мере, один такой слой 3 каркаса. При коэффициенте усадки под действием сухого тепла, равном 1% или больше, может поглощаться разница между внутренним и внешним диаметрами, которая формируется во время изготовления шины, может быть получена достаточная прочность и жесткость каркаса, и может быть достигнута более высокая степень уменьшения веса, чем в предшествующем уровне техники, при поддержании долговечности во время движения, сравнимой с существующим продуктом. Поскольку чрезмерно большой коэффициент усадки при воздействии сухого тепла оказывает отрицательное влияние на стабильность размеров после вулканизации и на однородность продуктов, этот коэффициент должен быть равен 7% или меньше.

На фиг.2 показан разрез пневматической шины, предназначенной для бездорожья в соответствии с другим предпочтительным вариантом выполнения настоящего изобретения. Как показано на фиг.2, шина 11 имеет пару сердечников 12 борта шины (только один из них показан на фиг.2), по меньшей мере, два слоя 13 каркаса (четыре слоя каркаса предусмотрены в примере, показанном на чертеже), усиливающий слой 14 и слой 15 пояса, содержащий, по меньшей мере, один слой пояса (шесть слоев пояса предусмотрены в примере, показанном на чертеже). Слой 13 каркаса выполнен в виде кордов из ПК волокна в соответствии с настоящим изобретением, описанным ниже, и покрытых резиновым покрытием, которое покрывает корды из ПК волокна.

В пневматической шине 11, предназначенной для бездорожья, показанной на чертеже, каждый из слоя 13 каркаса имеет множество кордов из ПК волокна, покрытых резиной покрытия и продолжающихся, по существу, в радиальном направлении шины. В шине 11 в соответствии с предпочтительным вариантом выполнения, показанным на чертеже, каждый слой 13 каркаса имеет раму каркаса, продолжающуюся тороидально между сердечником 12 борта шины, и включает в себя вывернутые участки 13А, каждый из которых вывернут вверх и сложен с внутренней стороны шины в направлении внешней стороны шины вокруг сердечника 12 борта шины, вдоль его протяженности.

Для достижения требуемого эффекта предусмотрены, по меньшей мере, два и предпочтительно три-пять слоев 13 каркаса. Как показано на чертеже, по меньшей мере, один оконечный участок 13В каждого из вывернутых вверх участков 13А предпочтительно покрыт с внешней стороны шины усиливающим слоем из стальных кордов или кордов из органического волокна.

Усиливающий слой, в частности, снимает механические напряжения, концентрирующиеся на оконечном участке 13В завернутого вверх участка 13А, и может быть получена усилительная структура части сердечника, которая предотвращает разделение, возникающее на оконечном участке 13В.

Шина 11 в предпочтительном варианте выполнения, показанном на чертеже, имеет слой 15 пояса и слой 16 протектора в части короны покрышки на внешней стороне слоев 13 каркаса в радиальном направлении шины. Слой 15 пояса содержит, по меньшей мере, один слой пояса. Слой 15 пояса и слой 16 протектора, в частности, не ограничиваются такой конструкцией, и может использоваться любая известная структура и т.п.

Для пневматической шины 11, предназначенной для бездорожья, в соответствии с настоящим изобретением существенно, чтобы описанные выше корды из органического волокна, нанесенные на слои 13 каркаса, представляли собой корды из поликетонового волокна, имеющего коэффициент усадки при воздействии сухого тепла при температуре 150°С 1-10%, предпочтительно 4-7%, и чтобы был предусмотрен, по меньшей мере, один такой слой 13 каркаса. При коэффициенте усадки при воздействии сухого тепла 1% или больше разница между внутренним и внешним диаметрами, которая генерируется во время изготовления шины, может быть поглощена, при этом может быть получена достаточная прочность и жесткость каркасов, и может быть достигнута более высокая степень снижения веса, чем в предшествующем уровне техники, при поддержании долговечности при движении, сравнимой с существующим продуктом. Поскольку чрезмерно большой коэффициент усадки при воздействии сухого тепла невыгодно ухудшает стабильность размеров после вулканизации и нарушает однородность продуктов, этот коэффициент должен быть равен 10% или меньше.

Корды из ПК волокна, используемые в настоящем изобретении, будут более подробно описаны ниже.

Предел прочности на разрыв исходных прядей из ПК волокна, используемого в настоящем изобретении, предпочтительно составляет 10 сН/дтекс или более предпочтительно 15 сН/дтекс или больше. Когда предел прочности становится выше, волокно можно использовать в областях, где требуется прочность, и это позволяет уменьшить вес используемых волокон.

Упругость при растяжении волокна предпочтительно составляет 200 сН/дтекс или более предпочтительно 300 сН/дтекс или больше. Когда упругость при растяжении становится выше, изменение размеров при той же нагрузке становится меньшим, и достигается значительный эффект при обеспечении стабильности размеров.

Коэффициент усадки при воздействии сухого тепла здесь определяют, подвергая ПК волокна после общей обработки погружением, но перед вулканизацией воздействию сухим теплом в печи при температуре 150°С в течение 30 минут, прикладывают нагрузку 1/30 (сН/дтекс) к полученным в результате волокнам, измеряя при этом длину корда до и после обработки воздействием тепла с последующим расчетом коэффициента, используя приведенное ниже уравнение:

Коэффициент усадки в сухом состоянии (%)=(Lb-La)/Lb×100

(где Lb представляет собой длину корда из волокон до воздействия тепла и La представляет собой длину корда из волокон после воздействия тепла).

Предел прочности на разрыв и упругость при растяжении исходных прядей ПК волокна представляют собой значения, получаемые в результате измерения в соответствии с Промышленным стандартом Японии (JIS)-L-1013. Упругость при растяжении представляет собой значение исходной упругости, рассчитанное по нагрузке при удлинении 0,1% и по нагрузке при удлинении 0,2%.

Корды из ПК волокна, используемые в настоящем изобретении, предпочтительно представляют собой корды из ПК волокна, подробно описанные ниже. Другими словами, ПК волокна предпочтительно скручены из множества нитей, имеющих в сумме 3000-17000 децитекс на корд. Корды с общим значением 3000-17000 децитекс на корд позволяют достичь высокой жесткости и большей степени снижения веса относительно стальных кордов, что является преимуществом органических волокон. При суммарном значении меньше чем 3000 децитекс не может быть получена достаточная жесткость слоев каркаса, и при превышении 17000 децитекс толщина слоев каркаса становится слишком большой, в результате чего увеличивается вес шины.

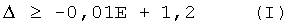

Кроме того, корды из ПК волокна, используемые в настоящем изобретении, предпочтительно удовлетворяют взаимозависимостям (I) и (II), приведенным ниже, для достижения требуемого эффекта:

Однако, если σ превышает 1,5, сила сокращения во время вулканизации становится чрезмерно большой, и это может нарушить компоновку кордов и компоновку резиновых слоев внутри шины, что ухудшает долговечность и однородность продукта. Таким образом, предпочтительно удовлетворяется приведенная ниже взаимозависимость в качестве верхнего предела:

1,5≥σ

Здесь сила σ усадки представляет собой механическое напряжение (единица измерения: сН/дтекс), генерируемое в корде при 177°С, когда образец с фиксированной длиной 25 см корда из ПК волокна после общей обработки погружением, но перед вулканизацией нагревают со скоростью нагрева 5°С/мин. Упругость Е представляет собой упругость того же корда из ПК волокна, наблюдаемую при 25°С при нагрузке 49 Н, рассчитанную по тангенсу кривой SS при 49 Н при испытаниях предела прочности на разрыв корда в соответствии с JIS, и единица измерения представляет собой сН/дтекс.

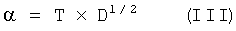

Корд из ПК волокна предпочтительно имеет коэффициент α скручивания, составляющий 850-4000, как определено уравнением (III), приведенным ниже:

(где Т представляет собой количество оборотов (оборотов/100 мм) и D представляет собой суммарный номер пряжи (дтекс) корда). При коэффициенте α скручивания меньше чем 850 механические напряжения, возникающее в результате усадки под воздействием тепла, не могут быть обеспечены в достаточной степени. При коэффициенте α скручивания, превышающем 4000, не может поддерживаться достаточная упругость, и способность усиления становится низкой.

Корды из ПК волокна предпочтительно изготавливают посредством скручивания двух или трех пучков нитей, состоящих из поликетона, имеющего номер волокна 1500-8500 дтекс. Если номер волокна пучков нитей, используемых в кордах из ПК волокна, меньше чем 500 дтекс, получаются недостаточными как упругость, так и механическое напряжение, возникающее при усадке под воздействием тепла. В отличие от этого, при превышении значения 3000 дтекс диаметр корда становится большим, и корд не может быть плотно внедрен.

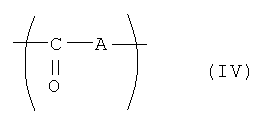

Материал корда из ПК волокна - поликетон, предпочтительно, по существу, построен из повторяющихся модулей, представляющих общую формулу (IV)

(где А представляет собой часть, получаемую из ненасыщенного соединения, полимеризованного через ненасыщенную связь, и может быть одинаковой или разной в соответствующих повторяющихся модулях). В частности, предпочтительным является поликетон, по меньшей мере, 97% мол. которого представляют собой повторяющиеся модули, предпочтительно 1-оксотриметилен (-СН2-СН2-СО-), более предпочтительным является поликетон, по меньшей мере, 99% мол. повторяющихся модулей которого представляют собой 1-оксотриметилен, и наиболее предпочтительным является поликетон, 100% мол. повторяющихся модулей которого представляют собой 1-оксотриметилен.

Поликетон может частично содержать кетоны или группы, полученные из ненасыщенных соединений, связанных друг с другом; однако доля части, в которой группы, полученные из ненасыщенного соединения, и кетонные группы расположены поочередно, предпочтительно составляет 90 масс.% или больше, более предпочтительно 97 масс.% или больше и наиболее предпочтительно 100 масс.%.

В формуле (IV) ненасыщенное соединение, формирующее группу А, наиболее предпочтительно представляет собой этилен, но может представлять собой другой ненасыщенный углеводород, кроме этилена, такой как пропилен, бутен, пентен, циклопентен, гексен, циклогексен, гептен, октен, нонен, децен, додецен, стирол, ацетилен или аллен; или соединение, содержащее ненасыщенные связи, такое как метилакрилат, метилметакрилат, винилакрилат, акриламид, гидроксиэтилметакрилат, ундеценовая кислота, ундеценол, 6-хлоргексен, N-винилпирролидон, диэтиловый эфир, сульфонилфосфорная кислота, стиролсульфонат натрия, аллилсульфонат натрия, винилпирролидон, винилхлорид или тому подобное.

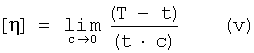

Что касается степени полимеризации поликетона, предельная вязкость (η), определенная по формуле (V), приведенной ниже, предпочтительно находится в диапазоне 1-20 дл/г и более предпочтительно составляет 3-8 дл/г:

(где t представляет собой прошедшее время пропускания гексафторизопропанола, имеющего степень очистки 98% или выше, при 25°С через трубку вязкости, Т представляет собой время пропуска разбавленного раствора поликетона, растворенного в гексафторизопропаноле при 25°С через трубку вязкости, и с представляет собой массу (г) растворенного вещества в 100 мл разбавленного раствора). При предельной вязкости меньше чем 1 дл/г молекулярная масса чрезмерно мала, и становится трудным получить корды из поликетонового волокна высокой прочности; кроме того, более часто возникают проблемы, такие как образование пуха, разрыв нитей и т.п., во время таких этапов, как прядение, сушка и вытягивание. В отличие от этого, при предельной вязкости, превышающей 20 дл/г, требуется время и затраты для синтеза полимера, и при этом трудно однородно растворить этот полимер, что может неблагоприятно повлиять на способность к намотке и на физические свойства.

ПК волокно предпочтительно имеет кристаллическую структуру со степенью кристалличности 50-90% и степенью ориентирования кристалла 95% или больше. При кристалличности меньше чем 50% волокна недостаточно структурированы, и не может быть получена достаточная прочность; кроме того, свойства усадки и стабильности размеров во время нагрева могут быть нестабильными. Таким образом, кристалличность предпочтительно составляет 50-90%, более предпочтительно 60-85%.

Поликетон предпочтительно сформирован в виде волокон с использованием (1) формирования невытянутых волокон путем прядения с воздействием на невытянутые волокна многоэтапного теплового вытягивания, при котором конечный этап многоэтапного теплового вытягивания проводят при заданных значениях температуры и коэффициента вытягивания, или с помощью (2) формирования невытянутых волокон, путем прядения, теплового вытягивания невытянутых волокон с последующим быстрым охлаждением и волокон, вытянутых при воздействии тепла при высокой степени растяжения. В результате формирования поликетонового волокна в соответствии со способами (1) или (2), приведенными выше, могут быть получены требуемые волокна, пригодные для производства кордов из поликетонового волокна.

Способ прядения поликетоновых невытянутых волокон, в частности, не является ограничением, и можно использовать обычный способ. Конкретные примеры способа включают способы влажного прядения, в которых используют органические растворители, такие как гексафторизопропанол, м-крезол и т.п., как раскрыто в публикации находящейся на экспертизе заявки JP 2-112413 и JP 4-228613 и в публикации находящейся на экспертизе заявки (перевод заявки РСТ) JP 4-505344, и способы мокрого прядения, в которых используют водные растворы соли цинка, соли кальция, тиоцианата, соли железа и т.п., раскрытые в публикациях WO 99/18143 и WO 00/09611 и публикациях находящихся на экспертизе заявок JP 2001-164422, JP 2004-218189 и JP 2004-285221. Помимо этих способов предпочтительным является способ мокрого прядения, в котором используется водный раствор соли.

Например, в способе мокрого прядения, в котором используется органический растворитель, поликетоновый полимер растворяют в гексафторизопропаноле, м-крезоле или тому подобном с концентрацией от 0,25 до 20 масс.%, полученный в результате раствор экструдируют через фильеры для формирования волокон и затем растворитель удаляют в ванне осадителя, заполненной толуолом, этиловым спиртом, изопропиловым спиртом, n-гексаном, изооктаном, ацетоном, метил этил кетоном или тому подобным, после чего следует промывка таким образом, что в результате получают невытянутые поликетоновые волокна.

В способе мокрого прядения, в котором используется водный раствор, полимер поликетона растворяют в водном растворе соли цинка, соли кальция, тиоцианата, соли железа или тому подобного при концентрации 2-30 масс.% и полученный в результате раствор экструдируют через фильеры в ванну коагуляции при температуре от 50 до 130°С для проведения прядения геля, после чего выполняют обессоливание, сушку и т.п. для получения невытянутых поликетоновых волокон. Поскольку водный раствор растворяет поликетоновый полимер, предпочтительно использовать смесь галида цинка и одну из солей галида щелочного металла и солей галида щелочноземельного металла. В качестве ванны коагуляции можно использовать воду, водный раствор соли металла или органический растворитель, такой как ацетон, метанол или тому подобное.

В качестве способа вытягивания полученных невытянутых волокон предпочтительно использовать способ вытягивания с воздействием тепла, в котором невытянутые волокна вытягивают с нагревом при температуре выше, чем температура стеклования невытянутых волокон. Вытягивание невытянутых волокон в описанном выше способе (2) может осуществляться за один этап, но предпочтительно в множестве этапов. Способ горячего вытягивания не ограничен каким-то конкретным способом. Например, может использоваться способ, в котором волокна перемещают по нагретому ролику или нагревательной пластине. Здесь температура горячего вытягивания предпочтительно находится в диапазоне от 110°С до точки плавления поликетона, и общий коэффициент вытягивания предпочтительно составляет 10 или больше.

В случае когда формирование поликетоновых волокон осуществляется с помощью способа (1), приведенного выше, температура на конечном этапе вытягивания многоэтапного вытягивания предпочтительно находится в пределах диапазона от 110°С до температуры на 3°С ниже, чем температура вытягивания на этапе вытягивания, выполнявшемся непосредственно перед конечным этапом вытягивания. Коэффициент вытягивания на последнем этапе многоэтапного вытягивания предпочтительно находится в пределах диапазона от 1,01 до 1,5. В случае когда формирование поликетонового волокна выполняют с помощью способа (2), указанного выше, натяжение, прикладываемое к волокнам после окончания горячего вытягивания, предпочтительно находится в пределах диапазона от 0,5 до 4 сН/дтекс, скорость охлаждения во время последующего быстрого охлаждения предпочтительно составляет 30°С/с или выше, и конечная температура охлаждения на этапе быстрого охлаждения предпочтительно составляет 50°С или ниже. Способ быстрого охлаждения поликетоновых волокон после горячего вытягивания не ограничен каким-то конкретным способом, и можно использовать обычный способ. В частности, способ охлаждения, в котором используется ролик, является предпочтительным. Поскольку полученное в результате поликетоновое волокно имеет большую остаточную упругую деформацию, обычно предпочтительно выполнять тепловую обработку для релаксации таким образом, чтобы длина волокон была меньше, чем длина волокон после горячего вытягивания. Температура во время тепловой обработки для релаксации предпочтительно находится в диапазоне от 50°С до 100°С, и коэффициент релаксации предпочтительно находится в диапазоне от 0,980 до 0,999.

Корды из ПК волокна, описанные выше, состоят из множества нитей скрученных ПК волокон, сформированных посредством скручивания множества нитей описанного выше поликетона. Например, пучки поликетоновых нитей могут подвергаться первичному скручиванию, и два или три полученных в результате скрученных пучков нитей могут подвергаться окончательному скручиванию в противоположном направлении для получения скрученных кордов.

Для того чтобы наиболее эффективно использовать свойство высокой усадки при воздействии тепла кордов ПК волокна, значения температуры во время обработки и температуры формованных продуктов во время использования предпочтительно выбирают близкими к температуре, при которой корды из ПК волокна проявляют максимальное усадочное напряжение при воздействии тепла (температура максимальной усадки при воздействии тепла). В частности, поскольку температура обработки, такая как температура RFL в процессе склеивания, выполняемом в случае необходимости, температура вулканизации или тому подобное, составляет от 100 до 250°С, температура тепла, генерируемого материалами шины в результате многократного использования или вращения с высокой скоростью, составляет от 100 до 200°С, при этом максимальная температура тепловой усадки предпочтительно находится в диапазоне от 100 до 250°С и более предпочтительно от 150 до 240°С.

Слои каркаса в соответствии с настоящим изобретением содержат волоконные корды, составленные из описанных выше поликетоновых волокон и резинового покрытия, которым покрыты волоконные корды. Резина покрытия может быть любой формы, которая позволяет наносить покрытие на ПК волокна. Представительные примеры ее составляют пленки покрытия, листы и т.п. Известные композиции резины для слоев каркаса можно, соответственно, использовать в качестве резины покрытия, без каких-либо конкретных ограничений.

Корды из ПК волокна в соответствии с настоящим изобретением покрыты с использованием известного способа, такого как погружение, нанесение, связывание или тому подобное, с использованием композиции резины, применяемой для формирования слоев каркаса. Слои каркаса могут иметь разную форму, компоновку, формы покрытия и т.п. кордов из ПК волокон.

(Пример приготовления ПК волокон)

Поликетоновый полимер, имеющий предельную вязкость 5,3, приготовленный в результате сополимеризации окиси углерода и этилена, приготовленный с использованием обычных процессов в виде идеально чередующегося сополимера, добавляли к водному раствору, содержащему 65 масс.% хлорида цинка и 10 масс.% хлористого натрия, и растворяли при перемешивании при температуре 80°С в течение 2 часов для получения густой пасты, имеющей концентрацию полимера 8 масс.%.

Пасту нагревали до 80°С, фильтровали, используя спеченный фильтр размером 20 мкм, и экструдировали через фильеру с 50 отверстиями с диаметром 0,10 мм, при температуре 80°С в емкость с водой с температурой 18°С, содержащую 5 масс.% хлорида цинка, со скоростью экструзии 2,5 см3/мин после пропускания через воздушный зазор длиной 10 мм, для формирования коагулированных нитей, при вытягивании со скоростью 3,2 м/мин.

Затем коагулированные нити промывали 2 масс.% водного раствора серной кислоты при 25°С и затем водой при температуре 30°С и отбирали со скоростью 3,2 м/мин.

Коагулированные нити импрегнировали 0,05 процентами масс. IRGANOX 1098 (производства Ciba Specialty Chemicals Inc.) и 0,05 масс.%. IRGANOX 1076 (производства Ciba Specialty Chemicals Inc.) на основе количества поликетонового полимера. Полученные в результате коагулированные нити сушили при температуре 240°С и обрабатывали агентом окончательной обработки для получения невытянутых волокон.

Агент окончательной обработки, имеющий следующий состав, использовали в качестве агента окончательной обработки:

лаурилолеат/бизоксиэтил бисфенол А/полиэфир (окись пропилена/окись этилена = 35/65, молекулярный вес: 20000)/полиэтиленоксид (добавлено 10 моль) олеиловый эфир/полиэтиленоксид (добавлено 10 моль) эфир касторового масла/стеарилсульфонат натрия/диоктифосфат натрия=30/30/10/5/23/1/1 (соотношение на основе процентов масс.)

Полученные невытянутые волокна подвергали пятиэтапному вытягиванию. В частности, невытянутые волокна вытягивали при температуре 240°С на первом этапе, 258°С на втором этапе, 268°С на третьем этапе, 272°С на четвертом этапе и 200°С на пятом этапе и при коэффициенте вытягивания 1,08 (растяжение вытягивания: 1,8 сН/дтекс) и отбирали с помощью устройства намотки. Общий коэффициент вытягивания невытянутых волокон относительно волокон после пятиэтапного вытягивания составил 17,1. Исходная прядь из волокон имела высокие физические свойства, то есть прочность 15,6 сН/дтекс, удлинение 4,2% и модуль упругости 347 сН/дтекс.

(Примеры 1-1-1-5, сравнительные примеры 1-1-1-3 и обычный пример 1-1)

В примерах и сравнительных примерах, приведенных ниже, ПК волокна, имеющие физические свойства корда, представленные в таблице 1, приведенной ниже, были получены, используя условия тепловой обработки для ПК волокон по примеру приготовления, приведенному выше, и при соответствующем регулировании условий скручивания корда и условий погружения в соответствии со стандартными способами. Пневматическая шина, показанная на фиг.1 (размер: 11 R 22,5), была экспериментально изготовлена с использованием стандартного процесса в условиях, показанных в таблице 1 и описанных ниже.

Каждый из образцов шины, полученных в результате, оценивали в соответствии с приведенным ниже процессом оценки.

(Долговечность при движении)

Образец шины (внутреннее давление: 700 кПа) подвергали испытаниям устойчивости к износу на барабане. Результат индексировали, предполагая расстояние пробега, при котором возникал отказ в шине по обычному примеру 1-1, как равное 100. Чем больше цифра, тем лучше долговечность при движении.

Результаты представлены в таблице 1.

Результаты испытаний, показанные в таблице 1, подтверждаются следующими пунктами.

(Пример 1-1)

Корды, состоящие из поликетоновых волокон, имеющих коэффициент усадки под действием сухого тепла 3% при 150°С, использовали для формирования слоев каркаса, и два слоя каркаса были уложены друг на друга для формирования каркаса. В результате укладки двух слоев каркаса друг на друга были достигнуты зазор корда внутреннего слоя и общая прочность каркаса, сравнимые со стальными кордами по обычному примеру, и одновременно с этим можно было достичь уменьшение веса корда и обеспечить большую долговечность при движении.

(Пример 1-2)

Корды, состоящие из поликетоновых волокон, имеющих коэффициент усадки под действием сухого тепла 1% при 150°С, использовали для формирования слоев каркаса и два слоя каркаса уложили друг на друга для формирования каркаса. В результате укладки двух слоев каркаса друг на друга были получены зазор корда внутреннего слоя и общая прочность каркаса, сравнимые со стальными кордами по обычному примеру, и одновременно можно было достичь уменьшения веса корда и повысить долговечность при движении.

(Пример 1-3)

Корды, состоящие из поликетоновых волокон, имеющих коэффициент усадки под действием сухого тепла 7% при 150°С, использовали для формирования слоев каркаса и два слоя каркаса уложили друг на друга для формирования каркаса. В результате укладки двух слоев каркаса друг на друга были получены зазор корда внутреннего слоя и общая прочность, сравнимые со стальным кордом по обычному примеру, что позволило одновременно уменьшить вес корда и обеспечить высокую долговечность при движении.

(Пример 1-4)

Корды, состоящие из поликетоновых волокон, имеющих коэффициент усадки под действием сухого тепла 3% при 150°С, использовали для формирования слоев каркаса и три слоя каркаса уложили друг на друга для формирования каркаса. В результате укладки друг на друга трех слоев каркаса были получены зазор корда внутреннего слоя и общая прочность каркаса, более высокие, чем у стальных кордов по обычному примеру, и одновременно можно было достичь уменьшения веса корда и обеспечить высокую долговечность при движении.

(Пример 1-5)

Корды, состоящие из поликетоновых волокон, имеющих коэффициент усадки под действием сухого тепла 3% при 150°С, использовали для формирования слоев каркаса, путем их укладки под углом 10° относительно радиального направления шины, и два слоя каркаса уложили друг на друга для формирования каркаса. В результате укладки друг на друга двух слоев каркаса были получены зазор корда внутреннего слоя и общая прочность каркаса, сравнимые со стальными кордами по обычному примеру, и одновременно можно было обеспечить уменьшение веса корда и высокую долговечность при движении.

(Сравнительный пример 1-1)

Корды, состоящие из поликетоновых волокон, имеющих коэффициент усадки под действием сухого тепла 3% при температуре 150°С, использовали для формирования слоев каркаса и каркас сформировали с использованием одного слоя каркаса. Поскольку использовали только один слой каркаса, зазор корда внутреннего слоя становился узким для получения общей прочности каркаса, сравнимой со стальными кордами по обычному примеру, и долговечность при движении была ухудшена.

(Сравнительный пример 1-2)

Корды, состоящие из арамидных волокон, имеющих коэффициент усадки под действием сухого тепла 0% при температуре 150°С, использовали для формирования слоев каркаса и каркас сформировали, используя один слой каркаса. Поскольку использовали только один слой каркаса, зазор корда внутреннего слоя становился узким, когда поддерживалась общая прочность каркаса, сравнимая со стальными кордами по обычному примеру, и долговечность при движении уменьшалась.

(Сравнительный пример 1-3)

Корды, состоящие из арамидных волокон, имеющих коэффициент усадки под действием сухого тепла 0% при 150°С, использовали для формирования слоев каркаса и два слоя каркаса укладывали друг на друга для формирования каркаса. Хотя был получен зазор корда внутреннего слоя, сравнимый со стальными кордами по обычному примеру, в результате укладки друг на друга двух слоев каркаса, корды не могли поглощать разность радиуса внутреннего давления во время производства, и корды были растянуты неоднородно, в результате чего ухудшилась долговечность при движении.

(Обычный пример 1-1)

Обычный пример включает использование стальных кордов для формирования слоев каркаса и формирования каркаса посредством использования одиночного слоя каркаса.

(Примеры 2-1-2-4, сравнительные примеры 2-1 и 2-2 и обычный пример 2-1)

В примерах и сравнительных примерах, приведенных ниже, ПК волокна, имеющие физические свойства корда, показанные в таблице 2, приведенной ниже, были получены в результате использования условий тепловой обработки для ПК волокон в соответствии с примером приготовления, приведенным выше, с адекватной регулировкой условий скручивания корда и условий погружения в соответствии со стандартными способами. Пневматическая шина, показанная на фиг.2 (размер: 33,0 R 51 E-type), была экспериментально изготовлена с использованием стандартного процесса в условиях, показанных в таблице 2 и описанных ниже.

Каждый из полученных образцов шины оценивали в соответствии с приведенным ниже процессом оценки.

(Вес корда)

Вес корда индексировали, предполагая, что вес образца по обычному примеру 2-1 составляет 100. Чем меньше значение, тем легче корд.

(Долговечность при движении)

Образцы шин (внутреннее давление: 700 кПа) подвергали испытаниям на пробег на барабане при скорости испытаний 8 км/ч в течение суммарного времени 384 часа при ступенчатом изменении нагрузки, то есть при испытательной нагрузке, составлявшей 150% от максимально допустимой нагрузки (100%: 60 т) в соответствии с указаниями TRA в течение 96 часов, 160% в течение 96 часов, 170% в течение 96 часов и 180% в течение 96 часов. Длину трещины между кордами на конце завернутого участка каркаса шины измеряли для каждого образца шины. Для многослойного каркаса предполагали, что максимальное значение составляло "длину трещины". Длину трещины индексировали, предполагая, что длина трещины по обычному примеру 2-1 составляет 100. Чем меньше значение, тем лучше долговечность при движении. Результаты показаны в таблице 2.

В таблице, когда общая прочность каркаса оценена как  , образец может в достаточной степени противостоять условиям практического использования. Когда вес корда в слоях каркаса имеет оценку

, образец может в достаточной степени противостоять условиям практического использования. Когда вес корда в слоях каркаса имеет оценку  , обеспечивается достаточное уменьшение веса для снижения потребления топлива и уменьшение расходов на транспортировку. Когда долговечность при движении оценена как

, обеспечивается достаточное уменьшение веса для снижения потребления топлива и уменьшение расходов на транспортировку. Когда долговечность при движении оценена как  , образец может в достаточной степени противостоять условиям практического использования.

, образец может в достаточной степени противостоять условиям практического использования.

Результаты испытаний, показанные в таблице 2, подтверждаются следующими пунктами.

(Пример 2-1)

Корды, состоящие из поликетонового волокна, имеющего коэффициент усадки под действием сухого тепла 3% при температуре 150°С, использовали для формирования слоев каркаса и четыре слоя каркаса укладывали для формирования каркаса. В результате укладки четырех слоев каркаса друг на друга были получены зазор корда внутреннего слоя и общая прочность каркаса, сравнимые со стальными кордами по обычному примеру, и одновременно можно было получить уменьшение веса корда и высокую долговечность при движении.

(Пример 2-2)

Корды, состоящие из поликетонового волокна, имеющего коэффициент усадки под действием сухого тепла 1% при температуре 150°С, использовали для формирования слоев каркаса и четыре слоя каркаса уложили для формирования каркаса. В результате укладки друг на друга четырех слоев каркаса были получены зазор корда внутреннего слоя и общая прочность каркаса, сравнимые с этими показателями для стальных кордов по обычному примеру, и одновременно можно было получить уменьшение веса корда и высокую долговечность при движении.

(Пример 2-3)

Корды, состоящие поликетонового волокна, имеющего коэффициент усадки под действием сухого тепла 7% при температуре 150°С, использовали для формирования слоев каркаса и четыре слоя каркаса уложили друг на друга для формирования каркаса. В результате укладки друг на друга четырех слоев каркаса были получены зазор корда внутреннего слоя и общая прочность каркаса, сравнимые со стальными кордами по обычному примеру, и одновременно обеспечивалось уменьшение веса корда и высокая долговечность при движении.

(Пример 2-4)

Два внутренних слоя каркаса, состоящие из корда, составленного из поликетонового волокна, имеющего коэффициент усадки под действием сухого тепла 10% при 150°С, и два внешних слоя каркаса, состоящие из корда, составленного из поликетонового волокна, имеющего коэффициент усадки под действием сухого тепла 5% при температуре 150°С, уложили друг на друга для формирования каркаса. В результате укладки друг на друга четырех слоев каркаса и раздельного применения коэффициента усадки под действием сухого тепла между внутренними слоями и внешними слоями были получены зазор корда внутреннего слоя и общая прочность каркаса, сравнимые со стальными кордами по обычному примеру, и одновременно были достигнуты уменьшение веса корда и высокая долговечность при движении.

(Сравнительный пример 2-1)

Корды, составленные из арамидного волокна, имеющего коэффициент усадки под действием сухого тепла 0% при 150°С, использовали для формирования слоев каркаса и четыре слоя каркаса уложили для формирования каркаса. Хотя зазор корда внутреннего слоя, сравнимый со стальными кордами по обычному примеру, был получен в результате укладки друг на друга четырех слоев каркаса, эти корды не могли поглощать разность радиуса внутреннего давления во время производства, и напряжение в кордах возникало неравномерно, в результате чего ухудшилась долговечности при движении.

(Сравнительный пример 2-2)

Корды, состоящие из арамидного волокна, имеющего коэффициент усадки под действием сухого тепла 0% при температуре 150°С, использовали для формирования слоев каркаса и четыре слоя каркаса уложили друг на друга для формирования каркаса. Поскольку использовали четыре слоя каркаса, зазор корда внутреннего слоя становился узким, когда поддерживалась общая прочность каркаса, сравнимая со стальными кордами по обычному примеру, и долговечность при движении была ухудшена.

(Обычный пример 2-1)

Обычный пример предполагает использование стальных кордов в слоях каркаса и формирование каркаса при использовании одиночного слоя каркаса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБРИДНЫЙ КОРД КАК УСИЛИТЕЛЬ КАРКАСА В ДИАГОНАЛЬНЫХ ШИНАХ | 2015 |

|

RU2694685C1 |

| ТЕРМОАДГЕЗИОННОЕ ДВУХКОМПОНЕНТНОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2440447C2 |

| ГИБРИДНЫЙ КОРД ИЗ УГЛЕРОДНЫХ ВОЛОКОН В КАЧЕСТВЕ БОРТОВОЙ ПРОВОЛОКИ | 2016 |

|

RU2701619C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯЖИ ИЗ НЕПРЕРЫВНОЙ ПОЛИЭФИРНОЙ НИТИ, ПРЯЖА ИЗ ПОЛИЭФИРНОЙ НИТИ, КОРД, СОДЕРЖАЩИЙ ПОЛИЭФИРНЫЕ НИТИ, И РЕЗИНОВОЕ ИЗДЕЛИЕ | 1995 |

|

RU2146311C1 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2017 |

|

RU2708139C1 |

| Полиамидная кордная ткань для каркаса многослойных шин | 2020 |

|

RU2731702C1 |

| ПОЛИПРОПИЛЕНОВЫЕ ВОЛОКНА, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2008 |

|

RU2457290C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2008 |

|

RU2467883C2 |

| АРМИРУЮЩИЙ СЛОЙ ДЛЯ ИЗДЕЛИЙ ИЗ ЭЛАСТОМЕРНОГО МАТЕРИАЛА, ПРЕДПОЧТИТЕЛЬНО ДЛЯ ПНЕВМАТИЧЕСКИХ ШИН ТРАНСПОРТНОГО СРЕДСТВА, И ПНЕВМАТИЧЕСКАЯ ШИНА ТРАНСПОРТНОГО СРЕДСТВА | 2017 |

|

RU2703441C1 |

| АРМИРУЮЩИЙ СЛОЙ ДЛЯ ИЗДЕЛИЙ ИЗ ЭЛАСТОМЕРНОГО МАТЕРИАЛА И ПНЕВМАТИЧЕСКИЕ ШИНЫ ТРАНСПОРТНОГО СРЕДСТВА | 2018 |

|

RU2741993C1 |

Изобретение относится к автомобильной промышленности и касается конструкции шины, предназначенной для работы в тяжелых условиях бездорожья. Пневматическая шина содержит каркас, включающий, по меньшей мере, два слоя 3 и слой пояса, включающий, по меньшей мере, один слой пояса. По меньшей мере, один из слоев 3 каркаса состоит из кордов из органического волокна, и корды из органического волокна покрыты резиновым покрытием. Корды из органического волокна представляют собой корды из поликетонового волокна. Технический результат - повышение прочности и жесткости каркаса шины при уменьшении ее веса. 2 н. и 8 з.п. ф-лы, 2 ил., 2 табл.

1. Пневматическая шина, содержащая: каркас, включающий, по меньшей мере, два слоя, которые расположены тороидально между парой сердечников борта шины, и слой пояса, включающий, по меньшей мере, один слой, причем слой пояса расположен на участке короны покрышки, на внешней стороне каркаса в радиальном направлении шины, причем, по меньшей мере, один из слоев каркаса составлен из кордов из органического волокна и корды из органического волокна покрыты резиновым покрытием, корды слоя каркаса расположены в пределах диапазона ±45° относительно радиального направления шины между сердечниками борта шины и корды из органического волокна выполнены в виде кордов из поликетонового волокна, имеющего коэффициент усадки при воздействии сухого тепла 1-7% при температуре 150°С, при этом пневматическая шина предназначена для использования в тяжелых условиях работы.

2. Шина по п.1, в которой исходная прядь поликетонового волокна имеет предел прочности на разрыв 10 сН/дтекс или больше.

3. Шина по п.1, в которой исходная прядь поликетонового волокна имеет упругость при растяжении 200 сН/дтекс или больше.

4. Шина по п.1, в которой корды из поликетонового волокна имеют коэффициент усадки при воздействии сухого тепла 2-4% при 150°С.

5. Шина по п.1, в которой количество слоев каркаса составляет 2-3.

6. Пневматическая шина, содержащая: каркас, включающий, по меньшей мере, два слоя, которые расположены тороидально между парой сердечников борта шины, и слой пояса, включающий, по меньшей мере, один слой, причем слой пояса расположен на участке короны покрышки, на внешней стороне каркаса в радиальном направлении шины, причем, по меньшей мере, один из слоев каркаса составлен из кордов из органического волокна и корды из органического волокна покрыты резиновым покрытием, корды из органического волокна выполнены в виде кордов из поликетонового волокна, имеющего коэффициент усадки при воздействии сухого тепла 1-10% при температуре 150°С, при этом пневматическая шина предназначена для использования в условиях бездорожья.

7. Шина по п.6, в которой исходная прядь из поликетонового волокна имеет предел прочности на разрыв 10 сН/дтекс или больше.

8. Шина по п.6, в которой исходная прядь из поликетонового волокна имеет упругость при растяжении 200 сН/дтекс или больше.

9. Шина по п.6, в которой корды из поликетонового волокна имеют коэффициент усадки при воздействии сухого тепла 4-7% при 150°С.

10. Шина по п.6, в которой количество слоев каркаса составляет 3-5.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2011-07-10—Публикация

2006-12-21—Подача