Изобретение относится к способу изготовления пряжи из полиэфирной нити для применения в технике, заключающемуся в формовании полимера, свыше 90% цепей которого состоят из молекул этилентерефталата, при этом способ формования включает следующие этапы:

- экструзию полимера в расплавленном состоянии через фильерную плату,

- пропускание образованных таким образом нитей через зону нагрева и зону охлаждения в этом порядке,

- фиксирование скорости нитей,

- вытягивание нитей до длины, превышающей в 1,5-3,5 раза их первоначальную длину и

- намотку полученной пряжи из нитей, причем все эти этапы заключены в одном технологическом цикле.

Такой способ хорошо известен. Например, Европейская патентная заявка ЕР 80906 описывает способ изготовления пряжи из полиэфирной нити для использования в технике формованием в расплавленном виде полимера, содержащего полиэфир, в котором все этапы способа заключены в едином технологическом цикле. Такой процесс также известен как одностадийный процесс. В этой заявке указано, что в таком процессе предпочтительно выбрать скорость намотки менее 5500 м/мин, так как более высокие скорости намотки вызовут образование волокнистости и трудности в работе.

Однако увеличение скорости намотки необходимо. В производстве пряжи из полиэфирной нити для технических целей на промышленном уровне целесообразно производить как можно большее количество пряжи в единицу времени на соответствующей установке. Один из способов увеличения количества пряжи, получаемой в единицу времени, заключается в более высокой скорости намотки.

В патентном описании США N 4491657 также описан процесс, упомянутый в первом абзаце. В этом патентном описании указано, что скорость намотки пряжи в таком одностадийном процессе не менее 6,5 км/мин. Однако в этом патентном описании нет примеров пряжи из полиэфирных нитей, используемой в технических целях, изготавливаемой в таком одностадийном процессе при такой скорости намотки, а также там не описаны способы решения проблем, которые возникают при изготовлении пряжи из полиэфирной нити для технических целей при таких скоростях намотки.

В патентной заявке WO 90/00638 указано, что в одностадийном процессе формования увеличение скорости формования происходит вместе с увеличением кристалличности еще невытянутых нитей. Пряжа, наматываемая со скоростью приблизительно 4800 м/мин, может быть получена из невытянутых нитей, имеющих кристалличность в пределах от 13 до 18%.

Изобретение относится к способу, который дает возможность производить пряжу из полиэфирной нити для технических целей при высоких скоростях намотки без возникновения упомянутых выше проблем. Термин скорость намотки в этом контексте определяется как окружная скорость наматываемой паковки.

Изобретение заключается в том, что при изготовлении пряжи из полиэфирной нити для технических целей таким образом, как описано в водном абзаце,

- нити, до их вытягивания, имеют кристалличность меньше 16% и

- скорость намотки пряжи более 6000 м/мин.

К удивлению оказалось, что возможно изготовлять полиэфирную пряжу для технических целей с использованием более высокой скорости намотки чем скорость, обычно используемая до сих пор при приготовлении такой пряжи. Выбранные технологические условия должны быть таковы, что при скорости намотки пряжи свыше 6000 м/мин кристалличность невытянутых нитей составляет менее 16%.

Было обнаружено, что если при таких скоростях намотки невытянутые нити имеют кристалличность, превышающую 16%, в результате процесс формования будет нестабильный, с образованием большой волокнистости в вытянутой пряже, или в результате процесса не получится пряжи, обладающей необходимыми для ее использования свойствами.

На кристалличность невытянутых нитей могут, например, оказывать отрицательное воздействие следующие вещи: вязкость полимера, температура формования, длина зоны нагрева, температура зоны нагрева, степень охлаждения в зоне охлаждения и масса на единицу длины (линейной плотности) нитей.

Предпочтительно, при изготовлении пряжи из полиэфирной нити для технических целей согласно изобретению использовать полимер полиэфира, по меньшей мере 90% полимерных цепей которого состоят из молекул этилентерефталата и который имеет относительную вязкость (ηотн) в пределах от 2,04 до 2,60, предпочтительно от 2,04 до 2,42, предпочтительнее от 2,15 до 2,35. При остальных технологических условиях, остающихся без изменения, более низкая относительная вязкость полимера обычно приводит к более низкой кристалличности невытянутых нитей.

Предпочтительно, при изготовлении пряжи из полиэфирной нити, обладающей качествами согласно изобретению, использовать полимер полиэфира с содержанием диэтиленгликоля (ДЭГ) менее 2,5 вес.%, особенно менее 1 вес.%, более точно, менее 0,8 вес.%. Это достижимо, например, с использованием диметилтерефталата в качестве одного из компонентов в реакции полимеризации. При сохранении всех других технологических условий без изменения снижение содержания ДЭГ в полимере приведет к увеличению кристалличности невытянутых нитей.

Кроме того, реакция полимеризации предпочтительно выполняется так, что получаемый полимер будет иметь низкое содержание карбоксильных концевых групп. В полимере, предназначенном для формования, это содержание предпочтительно меньше 15, более точно, меньше 10 милли-эквивалента/кг. Это может достигаться, например, выполнением реакции полимеризации в мягких условиях.

Для стабильности процесса формования предпочтительно, чтобы полимер содержат несколько примесей, например, пыль или другие по возможности мельчайшие частицы. Возможно добавление в полимер присадок, например, двуокиси титана, чтобы улучшить протекание процесса формования. Кроме того, предпочтительно, чтобы полимер был по возможности полностью безводным. Полимер предпочтительно содержит менее 40 частей на миллион, предпочтительнее, менее 20 частей на миллион, воды.

Полимер подается в фильерную плату в расплавленном виде, например, с помощью экструдера. Для этой цели небольшие кусочки полимера (так называемая полимерная крошка) могут загружаться в экструдер, при этом температура в экструдере вызывает плавление крошки. Экструдер подает материал на прядильный насос, который передает по возможности постоянную струю полимера на фильерную плату. Фильерная плата нагревается до температуры в пределах от Тп до Тп +100oC, при этом Тп представляет температуру плавления полимера, предпочтительно до температуры в пределах от Тп +20oC до Тп +70oC. При сохранении всех других технологических условий процесса без изменений увеличение температуры формования приведет к снижению кристалличности невытянутых нитей.

Предпочтительно, для всего количества нитей одной вязки используется одна фильерная плата. Фильерная плата предпочтительно имеет от 100 до 1000 формовочных отверстий, более предпочтительно, от 200 до 400 формовочных отверстий. При сохранении всех других технологических условий (например, общее количество полимера, проходящего через все формовочные отверстия) снижение количества формовочных отверстий приведет к снижению кристалличности невытянутых нитей.

Если это необходимо, между экструдером, прядильным насосом и фильерной платой могут быть расположены дополнительные элементы, например фильтры для очистки струи полимера из мельчайших частиц, статические или динамические мешалки для гомогенизации струи полимера, или теплообменники для регулирования температуры струи полимера.

Для уменьшения по возможности до минимума различий среди нитей в вязке, предпочтительно, чтобы формовочные отверстия были распределены по пластине фильеры с равномерным рисунком расположения. Капиллярное входное отверстие может иметь различную форму, например конуса, наподобие трубы или другую известную специалистам форму, способствующую вхождению полимерного потока. Капиллярное выходное отверстие предпочтительно имеет цилиндрическую форму, причем отношение длины к диаметру находится в пределах от 0,5 до 5, более предпочтительно от 1 до 3. Возможно, форма капиллярных отверстий может быть такова, чтобы обеспечить принудительное постоянное удлинение потока полимерной струи.

Количество материала, пропускаемое каждым формовочным отверстием, зависит от необходимого номера нити вытянутых нитей и скорости формования.

Как это обычно принято в формовании в расплавленном состоянии, устройство фильерной платы таково, что капиллярные отверстия параллельны по возможности направлению выхода нити. Для того, чтобы возможные различия в температуре в фильерной плате были как можно меньше во время процесса формования, фильерная плата может подогреваться снизу, например, инфракрасными обогревателями. Примеры таких тепловых излучателей обеспечены в патентных заявках Нидерландов NN NL 7001370 и NL 7001573.

Сразу под фильерной платой находится зона нагрева, где устанавливается такая температура, которая может вызывать пластическую деформацию свежеобразованных нитей. Зона нагрева может иметь вид нагретой трубки достаточно больших размеров для обеспечения беспрепятственного прохода всех нитей. Выбранное поперечное сечение нагретой трубки может быть одинаковым, например, как поперечное сечение фильерной платы. Предпочтительно нагревать эту трубку таким образом, чтобы обеспечивать по возможности наиболее однородную температуру поперек трубки, в то время как в продольном направлении трубки температура однородна по возможности, или же меняется постепенно. Температура в нагретой трубке со стороны, примыкающей к фильерной плате, находится в пределах от Тп до Тп +150oC, предпочтительно в пределах от Тп +30oC до Тп +100oC. Если температура подвергается постепенному изменению в продольном направлении трубки, она по существу наиболее высокая на стороне трубки, примыкающей к фильерной плате (верх). В этом случае температура внизу трубки находится предпочтительно в пределах Тп -100oC до Тп. Возможно, температура вверху трубки может быть ниже температуры внизу трубки. Нужная температура в этой зоне может быть достигнута не только нагревом трубки, но также вдуванием нагретого газа, например подогретого азота или воздуха. При сохранении всех других технологических условий без изменения, увеличение температуры в зоне нагрева обычно приводит к снижению кристалличности невытянутых нитей.

Длина зоны нагрева находится в пределах от 0,5 до 1,0 мм, более предпочтительно, от 0,15 до 0,50 м. При всех остальных технологических условиях, остающихся без изменения, удлинение зоны нагрева в основном приведет к снижению кристалличности невытянутых нитей.

После зоны нагрева находится зона охлаждения. В этой зоне температура нитей понижается ниже температуры стеклования Тс. Охлаждение может выполняться различными путями, известными специалистам. Например, нити могут пропускаться через слой газа достаточно низкой температуры, или газ достаточно низкой температуры может вдуваться в направлении нитей. В этом случае предпочтительно охлаждать нити как можно равномернее, предпочтительно прослеживая обеспечение минимальных различий среди нитей в связке. Это может быть достигнуто, например, обдувкой воздухом связки нитей со всех сторон. Очень подходящим примером реализации изобретения является пропускание связки нитей через трубку, которая имеет достаточно большое поперечное сечение для беспрепятственного прохождения всех нитей и перфорированную или пористую стенку, например трубку из металлокерамической или проволочной сетки. Газ достаточно высокой температуры может всасываться в трубку снаружи скоростью проходящей связки нитей, процессом, который известен как "самовсасывание". Однако предпочтительно вдувать газ достаточно высокой температуры, например воздух, через трубку на связку нитей, целесообразно уделяя особое внимание однородному обдуванию пряжи со всех сторон. Газ предпочтительно имеет температуру в пределах от 10 до 100oC, более предпочтительно, в пределах от 20oC до 60oC. Количество вводимого газа зависит от скорости формования и предпочтительно находится в пределах от 50 до 500 Нм3/час. Скорость воздуха в зоне охлаждения предпочтительно находится в пределах от 5 до 100 см/сек, предпочтительнее, в пределах от 10 до 45 см/сек. Скорость воздуха измеряется внутри трубки, вдоль ее стенки в направлении, перпендикулярном направлению движения пряжи.

Чтобы еще более улучшить режим движения связки нитей, может быть обеспечено небольшое отверстие, расположенное между зоной нагрева и зоной охлаждения, чтобы дать возможность воздуху выходить вверху зоны охлаждения.

В чрезвычайно подходящем примере реализации способа согласно изобретению сопротивление потоку газа стенки перфорированной трубки в зоне охлаждения не постоянно по всей длине трубки, например, сопротивление стенки трубки потоку ниже вверху трубки, чем внизу ее, или сопротивление потоку в середине трубки отличается от сопротивления потоку вверху или внизу трубки.

При сохранении всех других технологических условий без изменения увеличение скорости воздуха в зоне охлаждения в основном приведет к увеличению кристалличности ненатянутых нитей.

Когда связка нитей выходит из зоны охлаждения, температура связки должна быть достаточно низкой для ее прохождения по или вдоль вращающихся или статических направляющих элементов без перманентных деформаций нитей или связки. Чтобы способствовать следующей обработке связки нитей, они должны пройти заключительную обработку за пределами зоны охлаждения. Эта заключительная обработка должна способствовать вытягиванию нитей или снижать их статическую нагрузку. Заключительная обработка или отделка может выполняться различными наносящими механизмами, например отделочным роликом.

После того, как связка нитей выходит из зоны охлаждения и, если это требуется, к ней была применена окончательная отделка, устанавливается или фиксируется скорость связки (скорость формовки), например, пропусканием связки несколько раз через один или несколько прядильных дисков (первую пару прядильных дисков). Если пряжа пропускается через несколько дисков, скорость прядильных дисков предпочтительно такова, что между дисками нет вытягивания. Прядильные диски могут нагреваться, если это необходимо. Скорость прядения предпочтительно превышает 2500 м/мин, в частности выше 3500 м/мин, более точно, выше 4000 м/мин.

Для измерения кристалличности невытянутых нитей пряжа должна быть намотана после фиксации скорости связки. Кристалличность невытянутых нитей (так называемого продукта формования) может определяться, как указано в этом описании. Как было замечено ранее, кристалличность продукта составляет менее 16%. Было обнаружено, что если кристалличность невытянутых нитей составляет от 5 до 14%, предпочтительно от 7,5 до 12%, может быть получена пряжа согласно способу изобретения, которая, после того, как из нее делают корд и корд подвергают обычной, известной специалистам обработке с тем, чтобы сделать его пригодным для использования в резиновых изделиях, подвергаемых динамическим нагрузкам, например шин для автомобилей, будет обладать уникальным сочетанием свойств, таким как безусадочность, сопротивление разрыву и прочность.

Кроме того, могут быть измерены другие свойства продукта формования, например двойное лучепреломление (Δns). Продукт, полученный описанным выше образом, предпочтительно имеет двойное лучепреломление в пределах от 0,030 до 0,120, более точно в пределах от 0,040 до 0,080.

В способе изготовления пряжи из полиэфирной нити для технических целей согласно изобретению продукт формования не наматывается, а подвергается вытягиванию сразу после установления (фиксации) скорости прядения. Связка направляется из первой пары прядильных дисков к следующему прядильному диску или нескольким дискам, т.е. к так называемой второй паре прядильных дисков. Скорость второй пары прядильных дисков устанавливается такой, что между первой и второй парой прядильных дисков связка вытягивается в 1,3 - 3,5 раза, предпочтительно в пределах от 1,5 до 2,5 раз. Чтобы облегчить вытягивание связки, связка может фиксироваться между первой и второй парой прядильных дисков, например, с помощью локализирующего средства точки вытяжки, которым может быть воздуходувка или циклонный уловитель.

Было обнаружено, что если пряжа вытягивается в одну стадию, целесообразно вытягивать связку в таких условиях, что температура первой пары прядильных дисков ниже Тд +60. Вытягивание связки таким образом предпочтительно выполняется при температуре первой пары прядильных дисков, выбранной в пределах от 50 до 90oC.

Температура второй пары прядильных дисков зависит от следующих стадий обработки для полученной таким образом связки.

Если связка пропускается из второй пары прядильных дисков в следующий прядильный диск или несколько прядильных дисков, в так называемую третью пару дисков, не подвергаясь вытягиванию между второй и третьей парой прядильных дисков, но скорее в ненатянутом состоянии, температура второй пары прядильных дисков предпочтительно выбирается в пределах от 200 до 250oC, более точно, в пределах от 235 до 245oC. В этом случае скорость, выбранная для третьей пары прядильных дисков, предпочтительно от 0,1 до 10% ниже скорости второй пары прядильных дисков. Температура третьей пары прядильных дисков предпочтительно выбирается в пределах от 140o до 200oC.

Если связка вытягивается между второй и третьей парой прядильных дисков, температура второй пары прядильных дисков предпочтительно выбирается в пределах от 50 до 240oC. Скорость третьей пары прядильных дисков предпочтительно от 1 до 100% выше, чем скорость второй пары прядильных дисков. Третья пара прядильных дисков предпочтительно имеет температуру в пределах от 200o до 250oC, более точно, от 235o до 245oC. От третьей пары прядильных дисков связка может пропускаться к следующему прядильному диску или нескольким дискам, так называемой четвертой паре дисков. Скорость четвертой пары прядильных дисков предпочтительно от 0,1 до 10% ниже, чем скорость третьей пары прядильных дисков. Температура четвертой пары прядильных дисков предпочтительно выбирается в пределах от 140o до 200oC.

После того, как связка подвергается вытягиванию, и по выбору, находится в ненатянутом состоянии, и получена пряжа из полиэфирной нити, полученная пряжа может наматываться. Скорость намотки пряжи зависит от скорости прядения и общей степени вытяжки связки и превышает 6000 м/мин, более точно, в пределах от 6500 до 8000 м/мин. Устройство, используемое для намотки пряжи, должно быть таким, чтобы обеспечить равномерную намотку пряжи на трубку при скорости намотки, обеспечивающей равномерную паковку.

Изобретение также относится к пряже из полиэфирной нити и к корду, полученному с использованием такой пряжи из полиэфирной нити.

Пряжа из полиэфирной нити, полученная процессом согласно изобретению, хорошо подходит для использования в технических целях, как армирующий материал гибких трубопроводов, резиновых изделий, способных выдерживать механическую нагрузку, как например клиновые ремни, ленточные конвейеры, пневматические шины, в частности автомобильные шины, или в брезентах. Она обладает следующим сочетанием свойств для целесообразного использования: прочность пряжи ≥ 650 мН/текс, удлинение при разрыве > 10% и прочность на разрыв > 40 Дж/г.

Особенно ценные свойства пряжи могут быть показаны в обработанных кордах, сделанных из этой пряжи. Эти корды обладают следующей уникальной комбинацией свойств: удельная разрывная прочность (УРП) 570 мН/текс, безусадочность (БЗУ) > 110/ и показатель качества (Пк) > 50.

Корд предпочтительно имеет показатель качества (Пк) свыше 100, в частности свыше 125, а более предпочтительно, свыше 150.

Безусадочность вычисляется из расчета усадки (HAS) следующим уравнением:

безусадочность (БЗУ) = 185/HAS (усадка).

Показатель качества (П) является мерой уникального сочетания свойств:

удельной разрывной прочности (УРП), безусадочность (БЗУ) и прочность на разрыв (ПР). Показатель качества вычисляется из следующего уравнения:

Пк=(УПР-570)+(БЗУ-110)+8х(2ПРo-55).

Для испытания этой уникальной комбинации свойств пряжа скручивается, превращается в корд и погружается, с использованием подходящего процесса для сравнения, и для нее применимы виды обработки, которым подвергают пряжу, используемую как армирующий материал в резиновых изделиях.

Процедура выполняется следующим образом.

- На крутильной машине фирмы Lezzeni пряжа, имеющая линейную плотность около 1100 дтекс, обрабатывается, образуя структуру неотделанного корда 1100 дтекс х 336 х 3S 335.

- Затем к полученному неотделанному корду добавляют водно-дисперсный блокированный изоцианат, т.е. дисперсию 5,5 вес.% блокированного диизоцианата, например блокированный дифенилизоцианат метилен капролактама, в водном растворе эпоксида, например, алифатического эпоксида. После этого корд сушат в течение 120 секунд в камере с горячим воздухом при температуре 150oC и под нагрузкой 20 мН/текс.

- После первой стадии сушки сразу же следует стадия горячей вытяжки, которая также выполняется в камере с горячим воздухом, в течение 45 секунд при температуре 240oC и под нагрузкой 70 мН/текс.

- После стадии горячей вытяжки корд погружают во вторую ванну, наполненную дисперсией 20 вес% резорцинформальдегидного латекса в воде, после чего он сушится в камере с горячим воздухом в течение 120 секунд при температуре 220oC.

- Во время этой последней стадии сушки пряжи нагрузка должна быть такая, чтобы полученный корд имел TASE 5% = 185 мН/текс. В действительной практике эта нагрузка оказалась в пределах от 5 до 20 мН/текс.

Указанные выше три стадии обработки неотделанного корда могут быть выполнены, например, в установке для обработки погружением фирмы Litzer Computreater. Свойства корда, полученные таким образом, также могут быть получены интерполяцией соответствующих свойств корда с небольшим превышением (максимум 10%) или понижением величины TASЕ 5% для сравнения одного корда с другим. Таким образом, с помощью линейной интерполяции TASЕ 5% = 185 мН/текс, могут быть получены величины для удельной разрывной прочности, удлинения при разрыве, линейной плотности, усадки и прочности на разрыв.

Методы измерения

Двойное лучепреломление продукта формования Δns может быть измерено поляризационным микроскопом Jenapol U на десяти различных отрезанных нитях по методу De Senarmont. Этот метод описал J. Feierabend в издании Melliand Textilberichte 2/1976, 138-144.

Жидкостью, используемой для погружения, может быть дибутилфталат. Монохроматическое освещение может быть обеспечено галогенной лампой и дисперсионным фильтром (длина волны 558,5 нм). Среднее двойное лучепреломление десяти нитей составляет двойное лучепреломление образца.

Кристалличность продукта формования Vк может быть вычислена из плотности продукта. Плотность продукта (ls) определяется следующим образом.

Три отрезка продукта завязываются в узлы и обрезаются с обеих сторон узла, образуя образцы длиной от 0,5 до 1 см. Образцы промывают в петролейном эфире для удаления имеющейся отделки (если таковая есть) и затем вводят в колонку Дэвенпорта, содержащую смесь n-гептана и тетрахлорметана с температурой 23oC, причем колонка имеет действительный градиент линейной плотности в диапазоне 80 кг/м3 по разнице в высоте по меньшей мере 60 см. Сферические манометры известной плотности были равномерно распределены по этому диапазону. Положение сферических манометров и образцов считывали через шесть часов после того, как образцы были введены в колонку. Устанавливая положение сферических манометров до многочлена третьей степени, с каждым измерением определяется градиент плотности. Используя установленный градиент плотности, из положения образцов в колонке можно определить плотность образцов. Средняя плотность трех образцов составляет плотность продукта формования.

Vк может быть определена с помощью следующей формулы:

Vк=(ls - lа)/(lк - lа),

где lа является плотностью аморфного полиэфира (1335 кг/м3), а lк является плотностью кристаллического полиэфира (1529 кг/м).

В соответствии со стандартом ASTM D 2256 механические свойства пряжи, такие как удельная разрывная прочность (в мН/текс), удлинение при разрыве (в %), а также прочность на разрыв (в Дж/г), могут быть определены динамометром Instron, при этом длина между захватами составляет 50 см. Для предотвращения слипания между нитями в зажимах, в таком измерении целесообразно использование изогнутых зажимов. Линейную плотность пряжи можно определять взвешиванием.

Свойства корда измеряются по меньшей мере через 16 часов выдержки в стандартной атмосфере в соответствии со стандартом ISO 139. Удельная разрывная прочность (УРП в мН/текс), прочность на разрыв (ПР в Дж/г), и TASE 5% (в мН/текс) корда может определяться по стандарту ASTM D 885M-85 ("Корды шин, кордная ткань для шин и промышленные пряжи из нитей, изготовленные из химических волокон на органической основе"), причем TASE 5% рассчитывается из числа FASE 5 по следующей формуле:

TASE 5% = (FASE 5 (N) титр (дтекс))•104,

при этом линейная плотность также определяется по стандарту ASTM D 885М-85 и корректируется для привеса корда при пропитке, определяемого стандартом BlSEFA (Согласованные международные методы для испытания пряжи из полиэфирных нитей, издание 1983 г.).

Усадка (HAS в %) корда может определяться по стандарту ASTM D 4974-89 (Термическая усадка пряжи и корда в термоусадочной камере).

Относительная вязкость полимера может определяться измерением времени прохождения потока раствора 1 г полимера в 125 г смеси 2,4,6-трихлорфенола и фенола (TCF/F, 7: 10 (м/м)) при 25oC в вискозиметре Ubbelohde (DIN 51562), тип II (диаметр капилляров 1,13 мм). Раствор может приготовляться растворением образца в TCF/F в течение 15 минут при температуре 135oC.

Время прохождения растворителя измеряется в таких же условиях. Затем вычисляется относительная вязкость в TCF/C как соотношение между измеренными величинами времени прохождения потока.

Содержание диэтиленгликоля (ДЭГ) полимера может определяться по методу, описанному автором R. Vdn Wijk и D. vink в журнале ACS. Org. Coat. Plast. Chem. 32 (1972), 178-183.

Содержание карбоксильных концевых групп может определяться растворением приблизительно 0,8 г образца полимера в 50 мл O-крезола при температуре (125±2)oC в течение (15±2) минуты. После охлаждения до комнатной температуры раствор разбавляют 30 мл хлороформа. После добавления 0,3 мл раствора индикатора (1 г зелени бромокрезола в 250 мл этанола, разбавленного хлороформом до 1 л), раствор титруется этаноловым раствором едкого калия (0,03 моль/л) с длиной волны 620 нм. Точка эквивалентности соответствует точке изгиба на полученной кривой титрования. Контрольное определение выполняется таким же образом.

Тс (температура стеклования) и Тп (плавления) могут определяться с помощью дифференциального сканирующего калориметра DSC-7 фирмы Perkin Elmer. Для этой цели прежде всего температура градуируется от начальных величин плавления индия (156,6oC) и цинка (419,5oC). Затем алюминиевый тигель, содержащий около 4 мг образца полиэфира, нагревают со скоростью 20oC/мин до 290oC и сохраняют при этой температуре в течение 3 минут. Тигель и его содержимое затем быстро охлаждают в жидком азоте перед подогревом со скоростью 10oC/мин. Разницу между тепловым потоком этого тигеля и пустого стандартного тигеля регистрируют в виде термограммы. Средняя точка внезапного увеличения теплового потока приблизительно при 80oC составляет температуру Тc стеклования, и предельное максимальное повышение температуры примерно при 252oC составляет точку плавления полимера Тп.

Примеры

Далее изобретение будет проиллюстрировано со ссылкой на следующие примеры, которые представлены для лучшего понимания и не ограничивают сути изобретения.

Крошка полиэфирного полимера с температурой плавления Тп приблизительно 253oC формовалась через фильерную плату. Непосредственно под фильерной платой была расположена нагретая трубка. После прохождения через эту нагретую трубку образовавшиеся нити охлаждались воздухом в зоне охлаждения, состоящей из перфорированной трубки. После прохождения через зону охлаждения нити проходили окончательную отделку с помощью отделочного ролика. Затем фиксировалась скорость нитей путем 10 проходов вокруг двух прядильных дисков равного диаметра, имеющих одинаковую скорость вращения (пара 1). Полученные невытянутые нити сразу пропускались на вторую пару прядильных дисков (пара 2). Затем с помощью мотальной машины типа Barmag CW8 полученная вытянутая пряжа наматывалась 10 витками вокруг третьей пары прядильных дисков (пара 3).

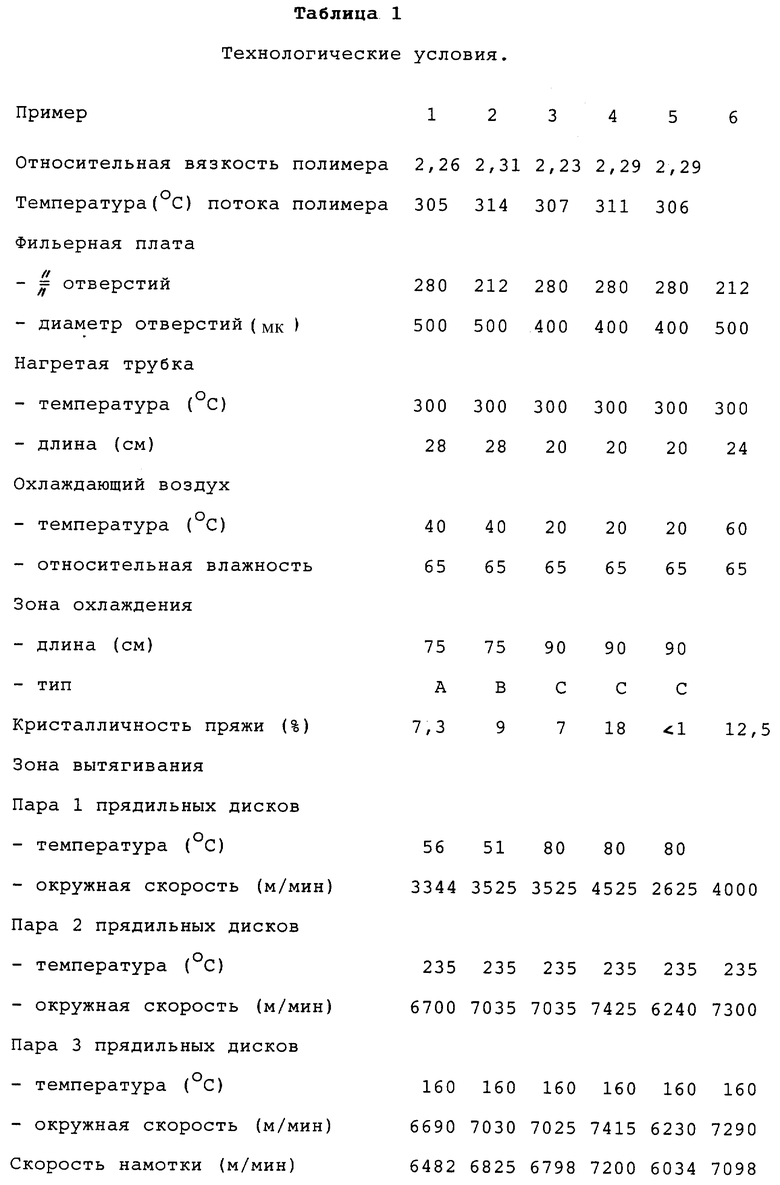

Наиболее важные технологические условия различных испытаний при формовании даны в Таблице I. В Таблице II представлены свойства полученных образцов пряжи из полиэфирной нити. Пряжа использовалась для изготовления корда, как описано в этой заявке. Свойства образцов этого корда представлены в Таблице III.

Пример 4 является сравнительным примером. Кристалличность этой пряжи свыше 16%. Эта относительно высокая кристалличность пряжи мешала вытягивать материал до степени вытягивания, при которой возможно было бы получение продукта с сочетанием свойств для успешного использования.

Описывается способ изготовления пряжи из непрерывной полиэфирной нити для технических целей из полимера, свыше 90% цепей которого состоят из молекул этилентерефталата, при этом способ формования включает следующие этапы: экструзию полимера в расплавленном состоянии через фильерную плату, пропускание образованных таким образом нитей через зону нагрева и зону охлаждения в этом порядке, фиксирование скорости нитей, вытягивание нитей до длины, превышающей в 1,5-3,5 раза их первоначальную длину, и намотку полученной пряжи из нитей, причем все эти этапы заключены в одном технологическом цикле, отличающемся тем, что нити до их вытягивания имеют кристалличность меньше 16% и скорость намотки пряжи, превышающую 6000 м/мин. Полученная таким образом пряжа особенно подходит для использования в качестве армирующего материала в резиновых изделиях, в частности в качестве армирующего материала в пневматических шинах для автомобилей. Пряжа из полиэфирной нити может быть использована для изготовления кордов необычно высокой безусадочности и с уникальным сочетанием удельной разрывной прочности, усадки и прочности на разрыв. 5 с. и 22 з.п. ф-лы, 3 табл.

| Датчик электротензометра сопротивления | 1949 |

|

SU80906A1 |

| US 4491657 A, 1985 | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Способ получения полиэфирных нитей для резино-технических изделий | 1974 |

|

SU480782A1 |

Авторы

Даты

2000-03-10—Публикация

1995-12-20—Подача