Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для установки устройств для открывания на упаковки с льющимися пищевыми продуктами.

Предпосылки изобретения

Как известно, многие льющиеся пищевые продукты, такие как фруктовый сок, пастеризованное молоко, вино, томатный соус и т.д., продаются в герметичных упаковках, выполненных из стерилизованного упаковочного материала.

Обычным примером этого типа упаковки является упаковка в форме параллелепипеда для жидких или льющихся пищевых продуктов, известная как Tetra Brik Aseptic (зарегистрированный товарный знак), которая выполняется посредством сгиба и уплотнения ламинированного полосчатого упаковочного материала.

Упаковочный материал имеет многослойную структуру, по существу, содержащую базовый слой для обеспечения жесткости и прочности, который может содержать слой из волокнистого материала, например бумаги, или полипропилена, заполненного минералом, и ряд слоев из термосклеивающегося пластичного материала, например полиэтиленовой пленки, закрывающей обе стороны базового слоя.

В случае асептических упаковок для продуктов, предназначенных для длительного хранения, таких как пастеризованное молоко, упаковочный материал также содержит слой газо- и светозащитного материала, например алюминиевую фольгу или этилвиниловую спиртовую (EVOH) пленку, которая наносится на слой термосклеивающегося пластичного материала и, в свою очередь, закрывается другим слоем термосклеивающегося пластичного материала, образующего внутреннюю поверхность упаковки, в конечном счете, контактирующую с пищевым продуктом.

Как известно, упаковки такого вида обычно изготавливаются на полностью автоматизированных упаковочных машинах, на которых формируется непрерывная трубка из рулонного упаковочного материала, рулон упаковочного материала стерилизуется на упаковочной машине, например, посредством нанесения химического стерилизующего вещества, такого как раствор перекиси водорода, который после завершения стерилизации удаляется с поверхностей упаковочного материала, например испаряется в результате нагревания, и рулон упаковочного материала, стерилизованный таким образом, удерживается в закрытой, стерильной среде и складывается и сваривается в продольном направлении для формирования вертикальной трубы.

Труба заполняется стерилизованным или стерильно обработанным пищевым продуктом, запечатывается и затем разрезается в поперечном направлении на части, расположенные на равном расстоянии друг от друга, для образования упаковок типа «подушка», которые затем механически складываются для формирования соответствующих готовых, например, по существу, в форме параллелепипеда, упаковок.

В качестве альтернативы упаковочный материал может разрезаться на заготовки, которые формируются в упаковки на формирующих валиках, и упаковки заполняются пищевым продуктом и запечатываются. Одним примером этого типа упаковки является так называемая упаковка со «щипцовым верхом», известная под торговым наименованием Tetra Rex (зарегистрированный товарный знак).

При формировании указанные упаковки могут подвергаться дополнительной операции, такой как установка поддающегося повторной герметизации устройства для открывания.

В настоящее время наиболее продаваемые устройства для открывания содержат корпус, образующий отверстие для налива и установленный вокруг отверстия или прокалываемой или удаляемой части верхней стенки упаковки, и крышку, шарнирно соединенную или привинченную к корпусу, которая удаляется для открывания упаковки. В качестве альтернативы другие типы устройств для открывания, например устройства, открываемые посредством сдвига, также известны для использования.

Прокалываемая часть упаковки может быть образована, например, при помощи так называемого «многослойного» отверстия, т.е. отверстия, образованного в базовом слое упаковочного материала перед закрытием базового слоя слоем защитного материала, который, следовательно, является целым и закрывает отверстие для обеспечения воздухонепроницаемого асептического уплотнения, оставаясь легко прокалываемым.

В случае асептических упаковочных машин описанные устройства для открывания при формировании обычно устанавливаются непосредственно на упаковки с помощью последовательно расположенных установочных устройств, расположенных вниз по потоку от упаковочной машины.

Установка устройств для открывания, например, посредством термосварки или склеивания, включает различные предварительные операции как с упаковками, так и с самими устройствами для открывания. Более конкретно, при установке устройств для открывания посредством термосварки как термоплавкий наружный слой упаковочного материала вокруг отверстий или прокалываемых частей упаковок, так и устройства для открывания частично расплавляются или размягчаются локально посредством предварительного нагревания.

При установке на соответствующие упаковки устройства для открывания должны прочно удерживаться на упаковках довольно долго для охлаждения и обеспечения сцепления контактирующих материалов.

Подобным образом при приклеивании устройств для открывания одна или обе части для склеивания должны покрываться слоем клея и части должны прочно удерживаться в контакте друг с другом довольно долго для обеспечения сцепления.

Известны установочные устройства, которые, по существу, содержат два, например, цепных конвейера для последовательной подачи устройств для открывания и упаковок соответственно вдоль отдельных замкнутых траекторий, включающих соответствующие соседние параллельные части, вдоль которых каждое устройство для открывания приклеивается к соответствующей упаковке.

В качестве альтернативы известны установочные устройства, например описанные в патенте EP-A-1462370, которые содержат первый линейный шаговый конвейер для подачи ряда упаковок вдоль первой, предпочтительно, прямой траектории, второй линейный шаговый конвейер для подачи ряда устройств для открывания вдоль второй прямой траектории, проходящей параллельно и в противоположном направлении относительно первой траектории, и с шаговым регулированием конвейер карусельного типа для подачи устройств для открывания с загрузочного пункта, соответствующего одному из пунктов назначения на втором конвейере, на установочный пункт, на котором устройства для открывания устанавливаются на соответствующих упаковках и который соответствует одному из пунктов назначения на первом конвейере.

Более конкретно конвейер карусельного типа подает устройства для открывания вдоль круговой траектории с вертикальной осью через ряд промежуточных рабочих пунктов, на которых устройства для открывания задерживаются и подвергаются различным предварительным операциям перед установкой на соответствующие упаковки.

В обоих случаях гибкость в применении известных установочных устройств является довольно неудовлетворительной, например, из-за скорости подачи устройств для открывания на установочное устройство, которое необходимо согласовывать со скоростью подачи упаковок на устройстве. Это означает, что скорость установочного устройства определяется самой длительной операцией, выполняемой как с устройствами для открывания, так и с упаковками.

Кроме того, оба известных типа устройств являются очень громоздкими и содержат некоторые элементы, которые труднодоступны для оператора.

Раскрытие настоящего изобретения

Целью настоящего изобретения является создание устройства для установки устройств для открывания на упаковки с льющимися пищевыми продуктами, предназначенного для обеспечения простого, недорогого решения по устранению указанных недостатков, обычно связанных с известными устройствами.

В соответствии с настоящим изобретением создано устройство для установки устройств для открывания на упаковки с льющимися пищевыми продуктами, содержащее:

первое конвейерное средство для последовательной подачи указанных устройств для открывания вдоль первой траектории;

второе конвейерное средство для последовательной подачи указанных упаковок вдоль второй траектории; и

передаточные средства для передачи указанных устройств для открывания от загрузочного пункта, расположенного вдоль указанной первой траектории, на установочный пункт для установки устройств для открывания на соответствующие указанные упаковки, расположенные вдоль указанной второй траектории, причем указанные передаточные средства содержат колесо, вращающееся вокруг оси, и, по меньшей мере, один захватный элемент, поддерживаемый указанным колесом, для размещения одного устройства для открывания за раз с указанного первого конвейерного средства и передачи его на указанную вторую траекторию вращения указанного колеса,

отличающееся тем, что указанные передаточные средства также содержат соединительные средства для соединения указанного захватного элемента с возможностью перемещения с указанным колесом и направляющие средства для изменения положения указанного захватного элемента относительно указанного колеса при вращении колеса.

Краткое описание чертежей

Два предпочтительных неограничивающих варианта осуществления настоящего изобретения будут описаны в качестве примера со ссылкой на прилагаемые чертежи, на которых:

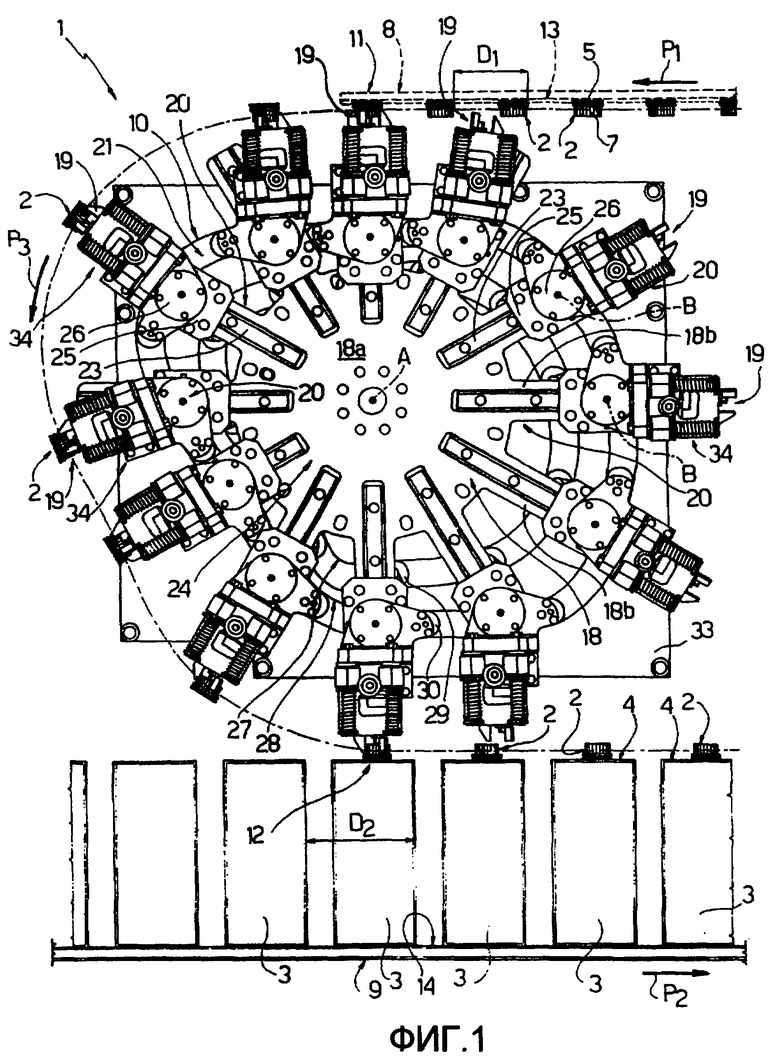

фиг.1 - вид спереди с удаленными частями для обеспечения ясности устройства для установки устройств для открывания на упаковки с льющимися пищевыми продуктами в соответствии с настоящим изобретением;

фиг.2 - в увеличенном масштабе первый перспективный вид захватного элемента устройства с фиг.1 для подачи соответствующего устройства для открывания на установочный пункт на соответствующую упаковку;

фиг.3 - второй перспективный вид захватного элемента с фиг.2;

фиг.4 - в уменьшенном масштабе перспективный вид приводного механизма для приведения в действие захватного элемента с фиг.2 и 3;

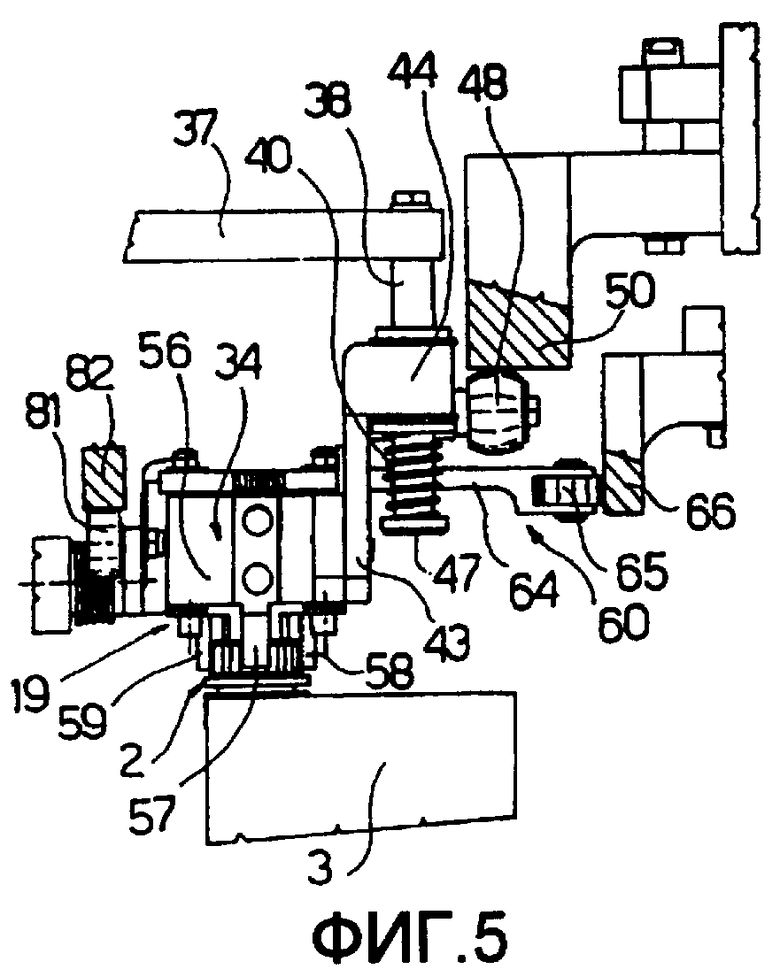

фиг.5 - вид сбоку с удаленными элементами для упрощения чертежа части устройства с фиг.1;

фиг.6 - перспективный вид нажимного устройства от устройства с фиг.1 для прижатия устройств для открывания к соответствующим упаковкам вплоть до полного сцепления;

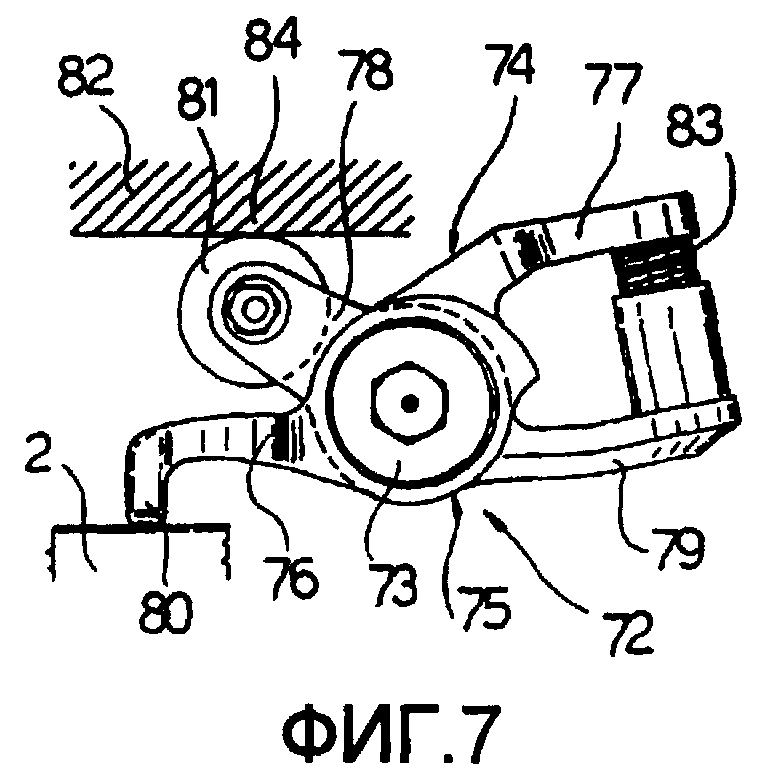

фиг.7 - вид сбоку нажимного элемента устройства на фиг.6;

фиг.8 - тот же вид, как на фиг.1, альтернативного варианта осуществления устройства в соответствии с настоящим изобретением;

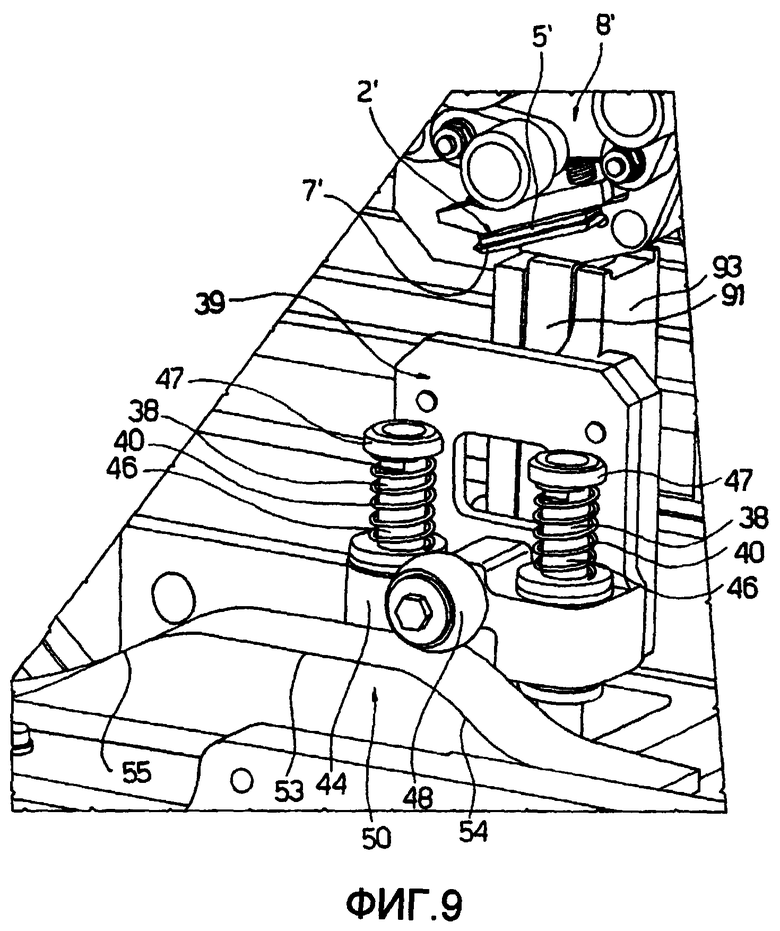

фиг.9 - в увеличенном масштабе перспективный вид захватного элемента устройства с фиг.8 для подачи соответствующего устройства для открывания на установочный пункт на соответствующую упаковку;

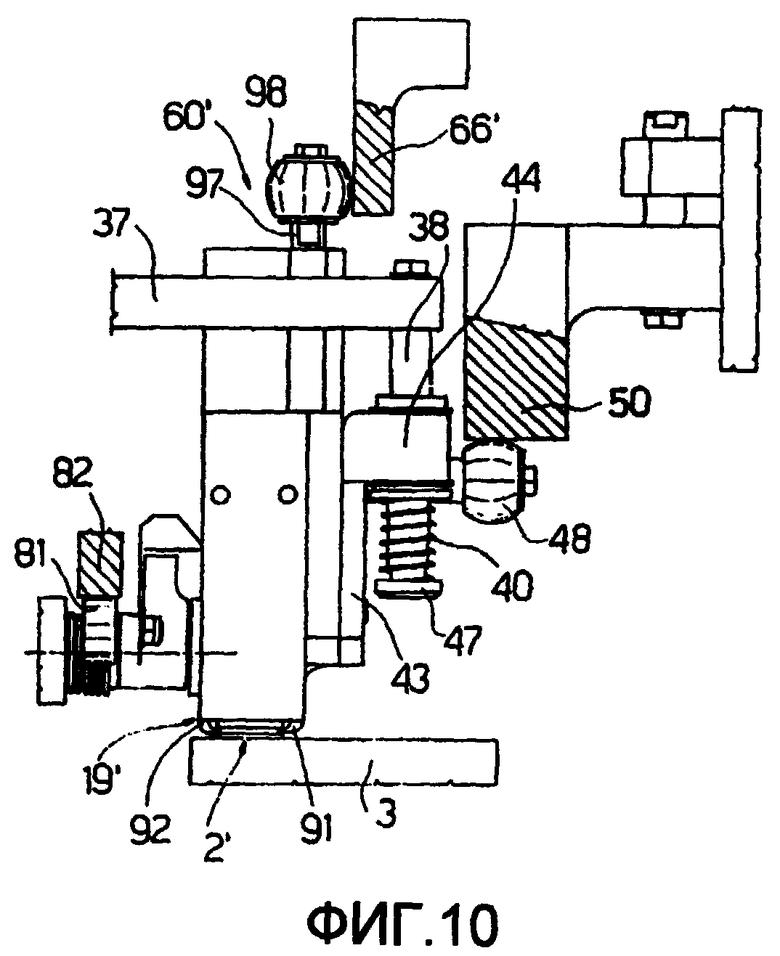

фиг.10 - вид сбоку с удаленными элементами для упрощения чертежа части устройства с фиг.8;

фиг.11 - вид сбоку приводного механизма для приведения в действие захватного элемента с фиг.9.

Лучший вариант осуществления настоящего изобретения

Ссылочная позиция 1 на фиг.1 обозначает, в целом, устройство для установки устройств 2 для открывания на герметичные упаковки 3 с льющимися пищевыми продуктами.

Упаковки изготавливаются сверху по потоку от устройства 1, как описано ранее, из листового упаковочного материала, содержащего базовый слой, например из волокнистого материала, такого как картон, или из полипропилена, заполненного минералом, и ряд слоев из термосклеивающегося пластичного материала, например полиэтиленовой пленки, закрывающей обе стороны базового слоя. В случае асептических упаковок 3 для продуктов, предназначенных для длительного хранения, таких как пастеризованное молоко, упаковочный материал также содержит слой газо- и светозащитного материала, например алюминиевую фольгу или этилвиниловую спиртовую (EVOH) пленку, которая наносится на слой термосклеивающегося пластичного материала и, в свою очередь, закрывается другим слоем термосклеивающегося пластичного материала, образующего внутреннюю поверхность упаковки 3, в конечном счете, контактирующую с пищевым продуктом.

Каждая упаковка 3, которая, по существу, имеет форму параллелепипеда в проиллюстрированном примере, содержит на торцевой стенке 4 отверстие или прокалываемую или удаляемую часть (не показана), которая закрывается снаружи соответствующим устройством 2 для открывания, установленным на упаковке 3 при помощи устройства 1.

Более конкретно, устройства 2 для открывания на фиг.1, 2, 3, 5 и 6 являются ввинчиваемыми типами, выполненными из пластичного материала, и каждое содержит, известным образом, кольцеобразный корпус 5 с наружной резьбой, который прикрепляется к стенке 4 соответствующей упаковки 3 и образует сквозное отверстие 6, из которого выливают пищевой продукт, и крышку 7 с внутренней резьбой, прикручиваемую к корпусу 5 для закрытия отверстия 6. Устройства 2 для открывания могут также содержать, известным образом, средство (не показано) для прокалывания прокалываемой части или удаления удаляемой части упаковки 3 при откупорке упаковки.

Как показано на фиг.1, устройство 1, по существу, содержит первый линейный конвейер 8, известный и изображенный только схематически, для подачи ряда устройств 2 для открывания вдоль прямой горизонтальной траектории P1, второй линейный конвейер 9, также известный и изображенный только схематически, для подачи ряда упаковок 3 вдоль прямой горизонтальной траектории P2, параллельной и в противоположном направлении относительно траектории P1 в изображенном примере, и передаточный роликовый конвейер 10 для подачи устройств 2 для открывания с загрузочного пункта 11, расположенного вдоль траектории P1, на установочный пункт 12, расположенный вдоль траектории P2, и для установки устройств 2 для открывания на соответствующих упаковках 3.

Конвейер 8 образует, по меньшей мере, рядом с загрузочным пунктом 11 горизонтальную поверхность 13 транспортирования, на которой располагаются устройства 2 для открывания с крышками 7 обращенными вниз к роликовому конвейеру 10.

При перемещении вдоль конвейера 8 устройства 2 для открывания покрываются на обращенной вверх стороне, т.е. напротив стороны, обращенной к роликовому конвейеру 10, клеем, наносимым при помощи пистолетов (не показаны), расположенных вдоль траектории P1.

Конвейер 9 расположен под конвейером 8 и образует, по меньшей мере, рядом с установочным пунктом 12 горизонтальную поверхность 14 транспортирования, на которой находятся упаковки 3 с соответствующими стенками 4, на которые, в конечном счете, устанавливаются устройства 2 для открывания, расположенные горизонтально в верхней части, обращенной к роликовому конвейеру 10.

В изображенном примере расстояние D1 между устройствами 2 для открывания вдоль конвейера 8 отличается от расстояния D2 между упаковками 3 вдоль конвейера 9 и, более конкретно, меньше его, причем термин «расстояние» используется в смысле расстояния между соответствующими точками двух соседних устройств 2 для открывания или двух соседних упаковок 3.

Роликовый конвейер 10 непрерывно вращается вокруг горизонтальной оси A перпендикулярно траекториям P1 и P2 и подает устройства 2 для открывания вдоль криволинейной траектории P3 с загрузочного пункта 11 на установочный пункт 12.

Роликовый конвейер 10, по существу, содержит колесо 18 оси A и ряд захватных элементов 19, расположенных на одинаковом расстоянии друг от друга вокруг оси A, и установленных на колесе 18 и выступающих в радиальном направлении от него.

Преимущественно устройство 1 также содержит ряд соединительных устройств 20 для соединения соответствующих захватных элементов 19 с возможностью перемещения с колесом 18 и кулачковые направляющие средства 21 для изменения положения каждого захватного элемента 19 относительно колеса 18 при вращении колеса 18. Расстояние между устройствами 2 для открывания вдоль траектории P3, таким образом, может регулироваться при необходимости для приспособления его к требованиям конкретных операций, которые должны выполняться относительно устройств 2 для открывания (как объяснено подробно ниже), и уравнивания его с расстоянием D2 между упаковками 3 на установочном пункте 12.

Как показано на фиг.1, 2, 3, 5 и 6, соединительные устройства 20 содержат ряд направляющих элементов 23, проходящих в радиальном направлении вокруг оси A и прикрепленных к торцевой поверхности 24 колеса 18 и выступающих от нее, и ряд скользящих элементов 25, установленных с возможностью скольжения на соответствующих направляющих элементах 23, причем каждое поддерживает соответствующий захватный элемент 19.

Более конкретно, колесо 18 содержит центральную дискообразную часть 18a, от которой выступает по направлению к периферии ряд радиальных выступов 18b, причем каждый установлен с соответствующим направляющим элементом 23.

Каждый захватный элемент 19 установлен на пластине 26, которая шарнирно соединена с соответствующим скользящим элементом 25, на противоположной стороне относительно соответствующего направляющего элемента 23, и вокруг соответствующей оси B, параллельной оси A и перпендикулярной пластине 26.

Следовательно, каждый захватный элемент 19 может поступательно перемещаться относительно колеса 18 в заданном радиальном направлении относительно оси A и может колебаться относительно колеса 18 вокруг соответствующей оси B, перпендикулярной указанному радиальному направлению и пересекающей его.

Как показано на фиг.1, направляющие средства 21 содержат два криволинейных закрепленных кулачка 27, 28, проходящих свободно вокруг оси A и взаимодействующих с соответствующими холостыми роликами 29, 30, работающими по кулачку, установленных на скользящем элементе 25 и пластине 26 соответственно соединительного устройства 20 каждого захватного элемента 19.

Более конкретно, кулачки 27, 28 образованы при помощи соответствующих контурных канавок, образованных в закрепленной вертикальной стенке 33, расположенной за колесом 18, как показано на фиг.1, или, более конкретно, расположенной против торцевой поверхности колеса 18, находящегося напротив торцевой поверхности 24. Все части кулачка 28 расположены в радиальном направлении снаружи кулачка 27.

Кулачок 27 регулирует радиальное положение захватных элементов 19 относительно оси A при вращении колеса 18, в то время как кулачок 28 регулирует ориентацию захватных элементов 19 и, следовательно, устройств 2 для открывания, относительно радиуса колеса 18, к которому они прикреплены.

Как показано на фиг.1, захватные элементы 19 и, следовательно, устройства 2 для открывания изменяют положение относительно колеса 18 при вращении колеса 18, таким образом изменяя свою окружную скорость. Это изменение положения между загрузочным пунктом 11 и установочным пунктом 12 обеспечивает адаптацию расстояния между устройствами 2 для открывания к расстоянию (D2) между упаковками 3.

Как показано на фиг.1, 2, 3 и 5, каждый захватный элемент 19 прикреплен к соответствующей пластине 26 при помощи опорной рамы 34, выступающей от пластины 26 на противоположной стороне по отношению к соответствующему скользящему элементу 25.

Более конкретно, каждая рама 34 содержит основной корпус 35, который имеет, по существу, L-образную форму в плоскости, перпендикулярной к соответствующей пластине 26, и образован при помощи первой части 36 пластины, закрепленной параллельно пластине 26 и перед ней, и при помощи второй части 37 пластины, выступающей перпендикулярно от части 36 пластины на противоположной стороне по отношению к соответствующему скользящему элементу 25. Каждая рама 34 также содержит два штифта 38, проходящих от свободного конца соответствующей части 37 пластины в направлении, параллельном соответствующей части 36 пластины, и обращенных к ней, и крепежный корпус 39, который установлен как одно целое с соответствующим захватным элементом 19, установлен с возможностью скольжения относительно штифтов 38 и упруго нагружен при помощи цилиндрических пружин 40, находящихся на одной оси с соответствующими штифтами 38, в первое рабочее положение отвода, т.е. на минимальном радиальном расстоянии от оси A относительно конкретного радиального положения, занимаемого соответствующим скользящим элементом 25 вдоль соответствующего направляющего элемента 23.

Более конкретно, крепежный корпус 39 каждой рамы 34 содержит основную часть 43 пластины, проходящую параллельно соответствующей пластине 26 и части 36 пластины соответствующего основного корпуса 35, от которой соответствующий захватный элемент 19 выступает на противоположной стороне относительно стороны, расположенной рядом с соответствующей частью 37 пластины, и дополнительный элемент 44, который проходит перпендикулярно от конца основной части 43, расположенной рядом с частью 37 пластины, и образует два сквозных отверстия, зацепленных с возможностью скольжения с соответствующими штифтами 38.

Как показано на фиг.2 и 3, штифты 38 каждой рамы 34 проходят через соответствующий дополнительный элемент 44 и содержат соответствующие части 46, выступающие от дополнительного элемента 44 и расположенные перед соответствующей основной частью 43. Каждая часть 46 обмотана снаружи соответствующей пружиной 40, расположенной между соответствующим дополнительным элементом 44 и кольцеобразным концевым фланцем 47 части 46.

Ролик 48, работающий по кулачку, установлен на дополнительном элементе 44 каждой рамы 34 и выступает от него на противоположной стороне относительно соответствующей основной части 43 и взаимодействует с возможностью качения с двумя закрепленными кулачками 50 (показаны на фиг.2 и 5), расположенными соответственно на пунктах 11 и 12.

Как показано на фиг.2 и 5, кулачки 50 расположены на противоположной стороне колеса 18 относительно вертикальной стенки 33, поддерживающей кулачки 27, 28, и каждый содержит верхнюю часть 53, выступающую в радиальном направлении наружу относительно оси A, от которой проходят соответствующие наклоненные в противоположные стороны части 54, 55. По отношению к направлению вращения колеса 18 наклонная часть 54 каждого кулачка 50 отлого поднимается вверх по направлению к соответствующей верхней части 53 и наклонная часть 55 отлого опускается вниз от верхней части 53. Поскольку ролик 48, работающий по кулачку, катится вдоль каждого кулачка 50, то соответствующий захватный элемент 19 сначала перемещается из первого рабочего положения отвода во второе переднее рабочее положение, достигает верхней части 53 кулачка 50 и затем возвращается в свое исходное положение.

Во втором переднем рабочем положении каждый захватный элемент 19 расположен на максимальном радиальном расстоянии от оси A по отношению к радиальному положению, занимаемому соответствующим скользящим элементом 25 вдоль соответствующего направляющего элемента 23. Захват и расцепление устройств 2 для открывания при помощи захватных элементов 19 выполняются соответственно в указанном втором рабочем положении.

Как показано на фиг.2 и 3, каждый захватный элемент 19 содержит опорный корпус 56, прикрепленный к концу основной части 43 соответствующего крепежного корпуса 39, расположенному напротив конца, от которого проходит соответствующий дополнительный элемент 44, выступающий от него, и три зажима 57, 58, 59, выступающие от проходящей в радиальном направлении крайней стороны опорного корпуса 56 относительно оси A, для захвата соответствующего устройства 2 для открывания. Один из зажимов (57) прикреплен к опорному корпусу 56, в то время как остальные два (58, 59) колеблются относительно соответствующих осей C, перпендикулярных оси A и части 37 пластины соответствующей рамы 34.

Как показано на фиг.3, при захвате соответствующего устройства 2 для открывания зажимы 57, 58, 59 каждого захватного элемента 19 расположены на одинаковом угловом расстоянии друг от друга относительно устройства 2 для открывания.

Более конкретно, зажимы 58, 59 каждого захватного элемента 19 упруго нагружены в замкнутое положение, удерживая соответствующее устройство 2 для открывания между собой и закрепленным зажимом 57, и способны перемещаться селективно на пунктах 11 и 12 в разомкнутое положение, в котором они раздвинуты для обеспечения зацепления и расцепления устройства 2 для открывания.

Перемещения зажимов 58, 59 каждого захватного элемента 19 регулируются при помощи рычажно-кулачкового приводного механизма 60, изображенного подробно на фиг.3 и 4.

Приводной механизм 60 содержит два штифта 61a, 61b, закрепленные в осевом направлении и с возможностью вращения в соответствующих сквозных отверстиях в опорном корпусе 56 соответствующего захватного элемента 19, противоположные концы которых, выступающие от опорного корпуса 56, установлены соответственно с соответствующими зажимами 58, 59 и соответствующими зубчатыми секторами 62, 63, зацепляющимися друг с другом. Один из зубчатых секторов (62) образует конец соответствующего рычага 64, другой конец которого установлен с холостым роликом 65, работающими по кулачку, который взаимодействует с возможностью качения с двумя закрепленными кулачками 66 (изображены на фиг.3 и 5), расположенными соответственно на пунктах 11 и 12.

Кулачки 66 расположены на противоположной стороне колеса 18 относительно вертикальной стенки 33, поддерживающей кулачки 27, 28, и каждый содержит верхнюю часть 67, выступающую по направлению к колесу 18, от которой проходят соответствующие наклоненные в противоположные стороны части 68, 69. По отношению к направлению вращения колеса 18 наклонная часть 68 каждого кулачка 66 отлого поднимается вверх по направлению к соответствующей верхней части 67 и наклонная часть 69 отлого опускается вниз от верхней части 67.

Поскольку каждый ролик 65, работающий по кулачку, катится вдоль каждого кулачка 66, соответствующий рычаг 64 сначала поворачивается вокруг оси соответствующего штифта 61a, таким образом перемещая зажимы 58, 59 одновременно в разомкнутое положение, достигает верхней части 67 и затем поворачивается в противоположном направлении для возвращения зажимов 58, 59 в замкнутое положение.

Как показано на фиг.5, 6 и 7, устройство 1 также содержит нажимное устройство 70, которое действует на устройства 2 для открывания как на установочном пункте 12, так и вдоль части траектории P2 для прочного удержания их на соответствующих упаковках 3 впредь до полного сцепления.

Нажимное устройство 70 включает известный конвейер 71 (изображен только частично) для подачи ряда нажимных элементов 72 вдоль прямой траектории P4, параллельной траектории P2 и обращенной к ней и расположенной между P2 и P1 траекториями. Нажимные элементы 72 расположены на одном и том же расстоянии друг от друга, как расстояние D2 между упаковками 3, и оказывают давление на соответствующие устройства 2 для открывания, как только они устанавливаются на упаковки 3.

Каждый нажимной элемент 72, по существу, содержит штифт 73, выполненный как одно целое с конвейером 71, и два рычага 74, 75 коромысла, шарнирно соединенные со штифтом 73 и содержащие соответствующие пары плеч 76, 77 и 78, 79, расположенные в виде X вокруг штифта 73. Более конкретно по отношению к направлению перемещения нажимных элементов 72 вдоль траектории P4 плечи 76, 78, расположенные вверх по потоку от соответствующего штифта 73, рычагов 74, 75 каждого нажимного элемента 72 образуют соответственно нажимной палец 80, действующий на соответствующее устройство 2 для открывания, и ролик 81, работающий по кулачку, взаимодействующий с возможностью качения с соответствующим закрепленным кулачком 82, в то время как свободные концы плеч 77, 79, расположенные вниз по потоку от соответствующего штифта 73, рычагов 74, 75 образуют соответствующие поверхности посадки для цилиндрической пружины 83 для удержания соответствующего ролика 81, работающего по кулачку, в контакте с кулачком 82.

Как показано на фиг.6, кулачок 82 содержит основную часть 84, проходящую от установочного пункта 12, которая является прямой и параллельной траекториям P2 и P4 и расположена на таком расстоянии от устройства 2 для открывания, используемом для соответствующих упаковок 3, чтобы приводить в контакт нажимные пальцы 80 с устройствами 2 для открывания. Кулачок 82 также содержит вверх по потоку от установочного пункта 12 наклонную часть 85, полого опускающуюся вниз по направлению к упаковкам 3 для перемещения нажимных пальцев 80 нажимных элементов 72 из положения, в котором они полностью отсоединены от упаковок 3, в положение, в котором они контактируют с устройствами 2 для открывания, установленными на упаковках 3.

Работа устройства 1, которая уже частично понятна из указанного описания, будет описана со ссылкой на одно устройство 2 для открывания, которое, уже покрытое клеем, перемещается через загрузочный пункт 11.

Захватный элемент 19 для приема устройства 2 для открывания устанавливается в наилучшее положение захвата при помощи роликов 29, 30, работающих по кулачку, взаимодействующих с соответствующими кулачками 27, 28, а также устанавливается при помощи кулачка 27 в заданное радиальное положение относительно оси A, соответствующее конкретной окружной скорости. Окружная скорость захватных элементов 19 на загрузочном пункте 11 предпочтительно больше скорости перемещения устройств 2 для открывания, чтобы минимизировать ударное действие между захватными элементами 19 и устройствами 2 для открывания.

При достижении загрузочного пункта 11 захватный элемент 19 перемещается по направлению к траектории P1 устройств 2 для открывания во второе переднее рабочее положение при помощи своего собственного ролика 48, работающего по кулачку, взаимодействующего с соответствующим кулачком 50, и зажимы 58, 59 поворачиваются в разомкнутое положение при помощи ролика 65, работающего по кулачку, рычага 64, взаимодействующего с соответствующим кулачком 66.

Затем зажимы 58, 59 захватного элемента 19 смыкаются вокруг соответствующего устройства 2 для открывания, и захватный элемент 19 отводится от траектории P1 в первое рабочее положение отвода.

Положение и скорость перемещения захватного элемента 19 вдоль траектории P3 определяются роликами 29, 30, работающими по кулачку, взаимодействующими с кулачками 27, 28, и вдоль траектории P3 расстояние между устройствами 2 для открывания уравнивается с расстоянием D2 упаковок 3.

Рядом с установочным пунктом 12 ролик 48, работающий по кулачку, захватного элемента 19 взаимодействует с соответствующим кулачком 50 для перемещения захватного элемента 19 обратно во второе переднее рабочее положение, и одновременно ролик 65, работающий по кулачку, рычага 64 взаимодействует с соответствующим кулачком 66 для поворота зажимов 58, 59 в разомкнутое положение для расцепления устройства 2 для открывания при его установке на соответствующей упаковке 3. Соответствующий нажимной элемент 72 перемещается при помощи своего ролика 81, работающего по кулачку, взаимодействующего с кулачком 82, в положение, в котором нажимной палец 80 приводится в контакт с устройством 2 для открывания для удержания его на соответствующей упаковке 3 впредь до сцепления.

Посредством нескольких простых изменений, описанных ниже, устройство 1 можно переделать в устройство 1' (фиг.8-11), предназначенное для работы с устройствами 2' для открывания другого типа, подаваемыми иначе на устройстве 1'.

Как показано на фиг.8 и 9, устройства 2' для открывания являются плоскими и, по существу, прямоугольными, выполнены из пластического материала и закрепляются шарнирно. Каждое устройство 2' для открывания содержит, как известно, окружающий корпус 5' (изображена только часть), который прикрепляется к стенке 4 соответствующей упаковки 3 и образует сквозное отверстие (не показано), из которого выливают пищевой продукт, и крышку 7', шарнирно соединенную с корпусом 5' для закрытия указанного отверстия.

Устройства 2' для открывания подаются на устройство 1' вдоль круговой траектории P1' при помощи поворотного конвейера 8' со ступенчатой регулировкой в изображенном примере, располагаются друг от друга на расстоянии D1', отличном от расстояния D2 между упаковками 3, и для приклеивания к упаковкам 3 требуют относительно небольшого количества клея по сравнению с количеством, необходимым для устройств 2 для открывания, и, следовательно, могут быть легко покрыты клеем с использованием простого валика 90, наносящего покрытие.

На основании окружной скорости устройств 2' для открывания на колесе 18, управляемом кулачками 27, 28, преимущественно, может быть образована часть траектории P3, вдоль которой устройства 2' для открывания перемещаются с соответствующей постоянной скоростью, обеспечивая покрытие устройств 2' для открывания клеем посредством скольжения через валик 90, наносящий покрытие, который, следовательно, расположен рядом с колесом 18 непосредственно вверх по потоку от установочного пункта 12.

Следовательно, устройство 1, по существу, преобразовано в устройство 1' посредством установки валика 90, наносящего покрытие, вдоль траектории P3, замены захватных элементов 19 захватными элементами 19', предназначенными для взаимодействия с устройствами 2' для открывания, и замены приводного механизма 60 соответствующим приводным механизмом 60'.

Как показано на фиг.8-11, каждый захватный элемент 19', по существу, отличается от соответствующего захватного элемента 19 посредством включения двух подвижным зажимов 91, 92 для захвата противоположных сторон соответствующего устройства 2' для открывания.

Более конкретно, захватный элемент 19' содержит опорный корпус 93, по существу, в форме параллелепипеда, который подобно опорному корпусу 56 прикреплен к основной части 43 соответствующего крепежного корпуса 39 на противоположной стороне относительно стороны, от которой выступает дополнительный элемент 44. Зажимы 91, 92 образованы при помощи удлиненных корпусов, проходящих вдоль противоположных сторон опорного корпуса 93 и содержащих первые концы 94, расположенные рядом с соответствующим дополнительным элементом 44 и шарнирно соединенные с опорным корпусом 93 вокруг соответствующих осей D, параллельных части 37 пластины соответствующей рамы 34 и перпендикулярных оси A, и противоположные вторые концы 95, расположенные дальше наружу в радиальном направлении относительно оси A и, по существу, в виде согнутых концов с их вогнутостями, обращенными для захвата и удержания соответствующего устройства 2' для открывания.

Особенно, как показано на фиг.11, зажимы 91, 92 упруго нагружены по направлению друг к другу для образования замкнутого положения при помощи цилиндрической пружины 96, проходящей через опорный корпус 93 в направлении, параллельном оси A. Концы 94 зажимов 91, 92 образуют соответствующие зубчатые сектора, зацепляющиеся друг с другом, один из которых (зубчатый сектор, образованный зажимом 91) соединен как одно целое с плечом 97 рычага, проходящим от соответствующей оси D в противоположном направлении относительно соответствующего зажима 91, и установлен с роликом 98, работающим по кулачку, который взаимодействует с возможностью качения с двумя закрепленными кулачками 66', идентичными кулачкам 66, для обеспечения на соответствующих пунктах 11 и 12 поворота для разделения зажимов 91, 92 вокруг соответствующих осей D в разомкнутое положение, обеспечивая зацепление и расцепление соответствующего устройства 2' для открывания.

Устройство 1' работает точно так же, как устройство 1, причем единственным отличием является то, что устройства 2' для открывания скользят через валик 90, наносящий покрытие, и покрываются клеем при помощи него вверх по потоку от установочного пункта 12.

Преимущества устройств 1, 1' в соответствии с настоящим изобретением станут понятными из вышеприведенного описания.

В частности, устройства 1, 1' являются легко приспособляемыми и при незначительных изменениях могут работать с разными типами устройств (2, 2') для открывания. Фактически, имея возможность регулировать скорость захватных элементов 19, 19' при вращении колеса 18, расстояния D1 и D2, в соответствии с которыми устройства 2 для открывания и упаковки 3 подаются на роликовый конвейер 10, ни в коей мере не являются зависимыми и любые необходимые операции могут выполняться при подаче устройств 2, 2' для открывания на роликовый конвейер 10.

Независимость расстояний D1 и D2, в соответствии с которыми устройства 2, 2' для открывания и упаковки 3 подаются на роликовый конвейер, наряду с непрерывной работой роликового конвейера 10 обеспечивает высокие выходные скорости.

Кроме того, регулирование траектории и скорости захватных элементов 19, 19' при помощи кулачков 27, 28 минимизирует ударное действие между устройствами 2, 2' для открывания и соответствующими захватными элементами 19, 19' на загрузочном пункте 11, для чего окружная скорость захватных элементов 19, 19' на загрузочном пункте 11 предпочтительно больше скорости, с которой устройства 2, 2' для открывания подаются на пункт 11.

В конечном счете, вертикальное позиционирование колеса 18, т.е. с осью A, расположенной горизонтально, минимизирует пространство, занимаемое устройством 1, 1', в целом и облегчает доступ оператора ко всем комплектующим деталям устройства 1, 1'.

Понятно, что возможны изменения в устройстве 1, 1', как описано и проиллюстрировано здесь, однако без отхода от охранного объема, определенного в прилагаемой формуле изобретения.

В частности, устройства 2, 2' для открывания могут быть теплоизолированы на соответствующих упаковках 3, при этом операции по нанесению клея были бы заменены нагревательными операциями, выполняемыми, например, выше по потоку от колеса 18 или вдоль траектории P3, образованной совместно в результате вращения колеса 18 и направляющего действия кулачков 27, 28.

Устройство содержит первое конвейерное средство для последовательной подачи устройств для открывания вдоль первой траектории и второе конвейерное средство для последовательной подачи упаковок вдоль второй траектории. Кроме того, устройство содержит передаточные средства для передачи устройств для открывания от загрузочного пункта, расположенного вдоль первой траектории, на установочный пункт. Причем передаточные средства содержат колесо и захватный элемент, поддерживаемый колесом, для приема устройств для открывания с первого конвейерного средства и передачи его на вторую траекторию. Причем передаточные средства дополнительно содержат соединительные средства для соединения захватного элемента с колесом и направляющие средства для изменения при вращении колеса положения захватного элемента. При этом соединительные средства содержат направляющие и скользящие средства, расположенные между колесом и захватным элементом и включающие в себя, по меньшей мере, один направляющий элемент, прикрепленный к колесу в радиальном направлении относительно оси, и, по меньшей мере, один скользящий элемент, установленный с возможностью скольжения на направляющем элементе, и шарнирные средства между захватным элементом и скользящим элементом для обеспечения колебания захватного элемента вокруг оси вращения. Причем захватный элемент соединен с комплектующей деталью шарнирных средств при помощи опорной рамы, а опорная рама содержит первую часть, прикрепленную к комплектующей детали, и вторую часть, прикрепленную к захватному элементу и перемещающуюся относительно первой части для увеличения или уменьшения расстояния между захватным элементом и осью колеса относительно определенного положения, занимаемого скользящим элементом вдоль направляющего элемента. Изобретение обеспечивает создание устройства, которое является простым и недорогим и обеспечивает быстрое качественное и надежное прикрепление к упаковкам устройств для открывания. 11 з.п. ф-лы, 11 ил.

1. Устройство для установки устройств для открывания на упаковки с льющимися пищевыми продуктами, содержащее:

первое конвейерное средство для последовательной подачи указанных устройств для открывания вдоль первой траектории;

второе конвейерное средство для последовательной подачи указанных упаковок вдоль второй траектории и

передаточные средства для передачи указанных устройств для открывания от загрузочного пункта, расположенного вдоль указанной первой траектории, на установочный пункт для установки устройств для открывания на соответствующие указанные упаковки, расположенные вдоль указанной второй траектории, причем указанные передаточные средства содержат колесо, вращающееся вокруг оси, и, по меньшей мере, один захватный элемент, поддерживаемый указанным колесом, для приема одного устройства для открывания с указанного первого конвейерного средства и передачи его на указанную вторую траекторию посредством вращения указанного колеса, причем указанные передаточные средства дополнительно содержат соединительные средства для соединения указанного захватного элемента с возможностью перемещения с указанным колесом, и

направляющие средства для изменения при вращении колеса положения указанного захватного элемента относительно указанного колеса, при этом

соединительные средства содержат:

направляющие и скользящие средства, расположенные между указанным колесом и указанным захватным элементом и включающие в себя, по меньшей мере, один направляющий элемент, прикрепленный к указанному колесу в радиальном направлении относительно оси, и, по меньшей мере, один скользящий элемент, установленный с возможностью скольжения на указанном направляющем элементе, и

шарнирные средства между захватным элементом и скользящим элементом для обеспечения колебания указанного захватного элемента вокруг оси вращения, пересекающей радиальное направление перемещения указанного скользящего элемента и перпендикулярной ему, причем указанный захватный элемент соединен с комплектующей деталью шарнирных средств при помощи опорной рамы,

отличающийся тем, что указанная опорная рама содержит первую часть, прикрепленную к указанной комплектующей детали, и вторую часть, прикрепленную к указанному захватному элементу и перемещающуюся относительно указанной первой части для увеличения или уменьшения расстояния между захватным элементом и указанной осью указанного колеса относительно определенного положения, занимаемого скользящим элементом вдоль направляющего элемента.

2. Устройство по п.1, отличающееся тем, что указанные направляющие средства содержат кулачковые средства для управления при вращении указанного колеса перемещениями указанного захватного элемента в радиальном направлении относительно оси колеса и вокруг указанной оси вращения.

3. Устройство по п.1, отличающееся тем, что указанные кулачковые средства содержат два кулачка, проходящих свободно вокруг оси колеса, причем первый из указанных кулачков зацепляется с возможностью качения работающим по кулачку роликом, выполненным как одно целое с указанным скользящим элементом, а второй из указанных кулачков зацепляется с возможностью качения работающим по кулачку роликом, выполненным как одно целое с комплектующей деталью, поддерживаемой указанным захватным элементом, указанных шарнирных средств.

4. Устройство по п.3, отличающееся тем, что первый и второй кулачки поддерживаются закрепленными опорными средствами.

5. Устройство по п.1, отличающееся тем, что указанная опорная рама содержит упругие средства, расположенные между указанной первой и указанной второй частями, для нормального удержания указанной первой и указанной второй частей в соответствующем заданном положении, соответствующем минимальному указанному расстоянию от указанной оси указанного колеса относительно конкретного положения, занимаемого указанным скользящим элементом вдоль указанного направляющего элемента, причем дополнительные кулачковые средства установлены для увеличения указанного расстояния в противоположность указанным упругим средствам на указанном загрузочном пункте и указанном установочном пункте.

6. Устройство по п.1, отличающееся тем, что указанный захватный элемент содержит основной корпус, выполненный как одно целое со второй частью указанной опорной рамы, и, по меньшей мере, два зажима, которые соединены с возможностью перемещения с указанным основным корпусом, нагружены упруго по направлению друг к другу для образования замкнутого положения, окружая соответствующее указанное устройство для открывания, и перемещают на указанном загрузочном и установочном пунктах при помощи рычажно-кулачкового приводного механизма в разомкнутое положение, обеспечивая зацепление и расцепление устройства для открывания.

7. Устройство по п.1, отличающееся тем, что указанный захватный элемент выбирается, по меньшей мере, из двух типов захватных элементов, предназначенных для работы с разными типами устройств для открывания.

8. Устройство по п.1, отличающееся тем, что оно содержит нажимные средства, оказывающие контактное давление между устройствами для открывания и упаковками на указанном установочном пункте и, по меньшей мере, вдоль части указанной второй траектории (Р2).

9. Устройство по п.1, отличающееся тем, что оно содержит ряд указанных захватных элементов, соединенных при помощи соответствующих шарнирных средств с соответствующими скользящими элементами, которые, в свою очередь, соединены с возможностью скольжения с соответствующими направляющими элементами, прикрепленными к указанному колесу по радиусу в радиальном направлении вблизи указанной оси.

10. Устройство по п.1, отличающееся тем, что на указанном загрузочном пункте скорость перемещения указанного захватного элемента больше скорости, с которой указанное устройство для открывания подается на загрузочный пункт.

11. Устройство по п.1, отличающееся тем, что ось указанного колеса является горизонтальной.

12. Устройство по п.1, отличающееся тем, что указанное колесо работает в непрерывном режиме.

| US 3673663 А, 04.07.1972 | |||

| US 4548668 А, 22.10.1985 | |||

| US 3216874 А, 09.11.1965 | |||

| US 3499068 А, 03.03.1970. |

Авторы

Даты

2011-07-10—Публикация

2006-12-29—Подача