Настоящее изобретение относится к устройству для перемещения и опрокидывания асептических запечатанных упаковок или пакетов, содержащих разливаемые пищевые продукты.

Более точно, устройство в соответствии с настоящим изобретением предназначено для перемещения и опрокидывания асептических запечатанных упаковок, имеющих по существу форму параллелепипеда.

Многие разливаемые пищевые продукты, такие, как напитки, фруктовый сок, пастеризованное или подвергнутое ультравысокотемпературной обработке молоко, вино, томатный соус и т.д., продаются в упаковках, изготовленных из стерилизованного упаковочного материала.

Типичным примером такой упаковки является упаковочный контейнер в виде параллелепипеда, предназначенный для жидких или разливаемых пищевых продуктов, который известен под названием Tetra Brik Aseptic (зарегистрированный товарный знак) и образован путем складывания и запечатывания свернутого в рулон лентообразного упаковочного материала.

Свернутый в рулон упаковочный материал содержит слои волокнистого материала, например бумаги, покрытые с обеих сторон термопластичным материалом, например полиэтиленом, и сторона упаковочного материала, которая в конце концов входит в контакт с пищевым продуктом в упаковке, также содержит слой защитного материала, например листового алюминия, в свою очередь покрытого слоем термопластичного материала.

Как известно, упаковки вышеуказанного типа изготавливаются на полностью автоматических упаковочных машинах, на которых из упаковочного материала, подаваемого в виде ленты (полосы), образуется непрерывная труба. Лента упаковочного материала стерилизуется на упаковочной машине, например, путем обработки ее химическим стерилизующим средством, таким, как раствор перекиси водорода; после стерилизации стерилизующее средство удаляют с поверхностей упаковочного материала, например, путем испарения за счет нагрева, и простерилизованную таким образом ленту упаковочного материала удерживают в замкнутой стерильной окружающей среде, сгибают и сваривают в продольном направлении для образования трубы.

Трубу заполняют стерилизованным или подвергнутым стерилизации пищевым продуктом и сваривают в поперечных сечениях, которые расположены на одинаковых расстояниях друг от друга и вдоль которых трубу затем разрезают на подушкообразные упаковочные пакеты, и эти пакеты впоследствии механически складывают (фальцуют) в имеющие форму параллелепипеда упаковки.

Из патента Германии DЕ 4022160 A1 (кл. B 65 G 47/248, 21/12, 15/60, опубл. 16.01.1992) известно устройство для перемещения и опрокидывания запечатанных упаковок, которые содержат пищевые продукты и каждая из которых имеет соответствующую ось, причем указанное устройство подает последовательность указанных упаковок вдоль первой траектории от позиции подачи до позиции выхода и одновременно опрокидывает упаковки из положения подачи, при котором указанная ось сориентирована в первом направлении, в положение выхода, при котором указанная ось сориентирована в втором направлении, проходящем поперек указанного первого направления.

Однако известное устройство является недостаточно простым компактным и надежным. Кроме того, оно не позволяет увеличить производительность устройства без ухудшения асептических характеристик изготавливаемых упаковок, приводящих к снижению стерильности разливаемых продуктов в упаковках.

Технической задачей настоящего изобретения является разработка устройства, которое предназначено для перемещения и опрокидывания запечатанных упаковок, содержащих разливаемые пищевые продукты, и которое обеспечивает перемещение упаковок от позиции подачи до позиции выхода надежно и с высокой производительностью, а также предназначено для одновременного опрокидывания упаковок из положения подачи, при котором упаковки расположены так, что их ось сориентирована в первом направлении, в положение выхода, при котором упаковки расположены так, что их ось сориентирована во втором направлении, проходящем поперек к первому.

Дополнительной технической задачей настоящего изобретения является разработка устройства, которое может быть использовано рациональным образом на упаковочных машинах, предназначенных для непрерывного производства запечатанных упаковок, содержащих разливаемые пищевые продукты, и которое даже при высоких скоростях на выходе обеспечивает перемещение упаковок от упаковочной машины к выходному конвейеру без повреждения или ухудшения асептических свойств упаковок и без снижения уровня стерильности разливаемых пищевых продуктов, содержащихся в них.

Эти технические задачи решаются за счет того, что устройство для перемещения и опрокидывания запечатанных упаковок, которые содержат разливаемые пищевые продукты и каждая из которых имеет соответствующую ось, причем указанное устройство подает последовательность указанных упаковок вдоль первой траектории от позиции подачи до позиции выхода и одновременно опрокидывает упаковки из положения подачи, при котором указанная ось сориентирована в первом направлении, в положение выхода, при котором указанная ось сориентирована во втором направлении, проходящем поперек к указанному первому направлению, согласно изобретению содержит некоторое количество толкающих рычагов, взаимодействующих с соответствующими указанными упаковками и предназначенных для подачи их вдоль указанной первой траектории, приводное средство, предназначенное для перемещения указанных рычагов вдоль бесконечной второй траектории, содержащей по меньшей мере один участок, общий с указанной первой траекторией, направляющее средство, проходящее в основном вдоль указанной первой траектории и взаимодействующее с указанными упаковками для постепенного перемещения упаковок из указанного положения подачи в указанное положение выхода, и управляющее средство, предназначенное для управления положением указанных рычагов и взаимодействия с каждым указанным рычагом с целью перемещения рычага вдоль указанного участка указанной второй траектории, общего с указанной первой траекторией, между первым рабочим положением, при котором рычаг взаимодействует с соответствующей указанной упаковкой и толкает ее, и вторым рабочим положением, при котором он отпускает указанную упаковку.

Предпочтительный неограничивающий вариант осуществления настоящего изобретения будет описан с помощью неограничивающего примера со ссылкой на сопровождающие чертежи, в которых:

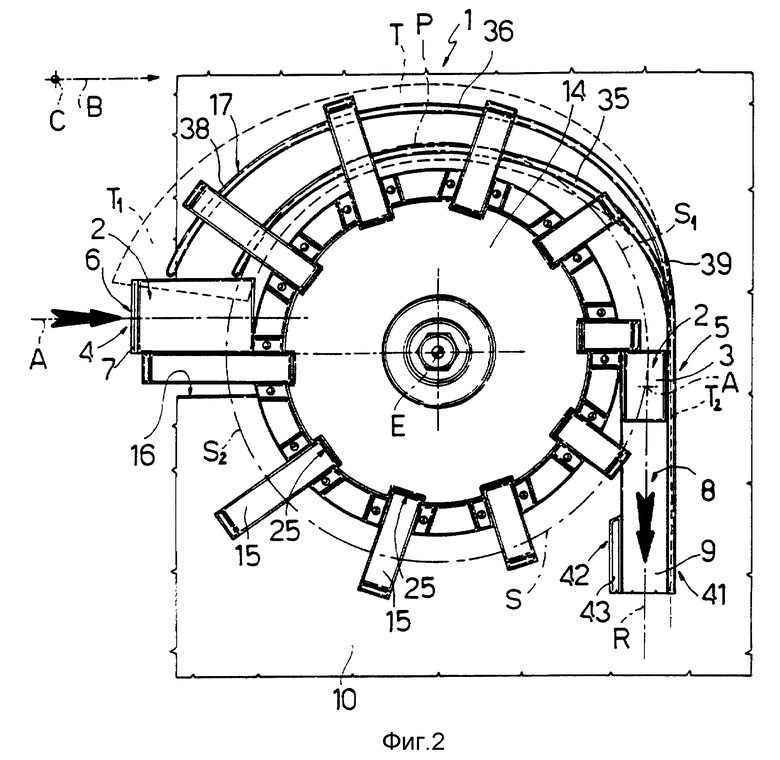

фиг. 1 показывает перспективный вид устройства по настоящему изобретению, предназначенного для перемещения и опрокидывания запечатанных упаковок, содержащих разливаемые пищевые продукты, причем на данном изображении ряд деталей для ясности удален;

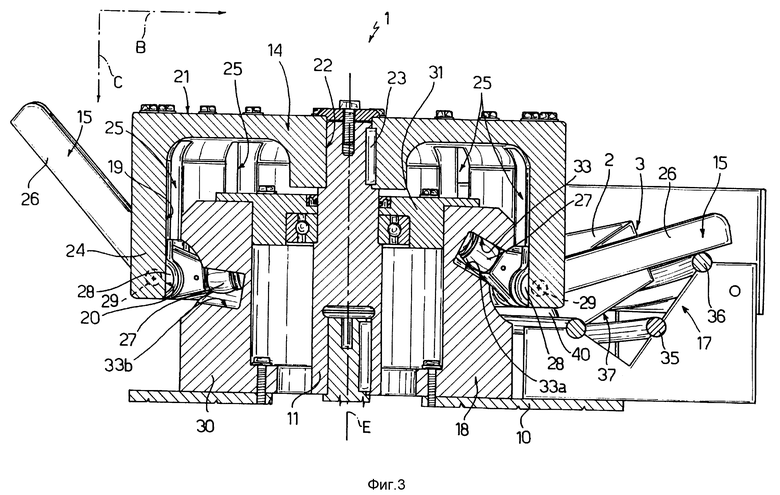

фиг. 2 показывает схематичный вид сверху устройства по фиг. 1;

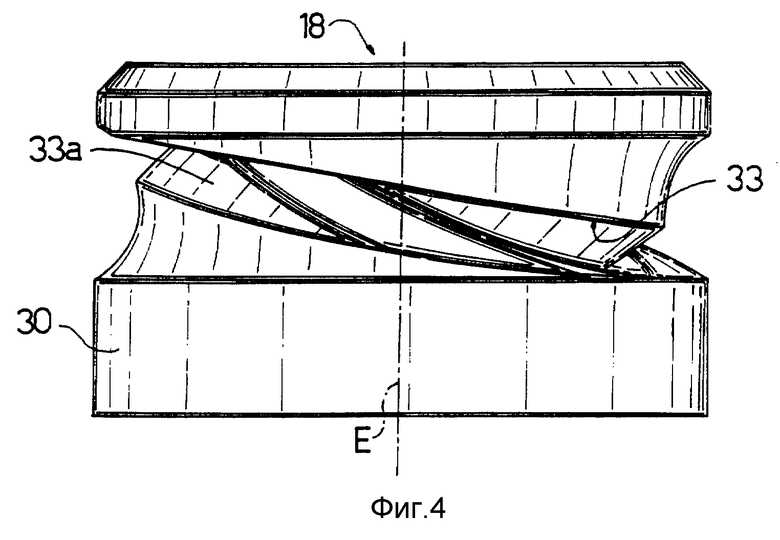

фиг. 3 показывает выполненное в увеличенном масштабе осевое сечение устройства по фиг. 1;

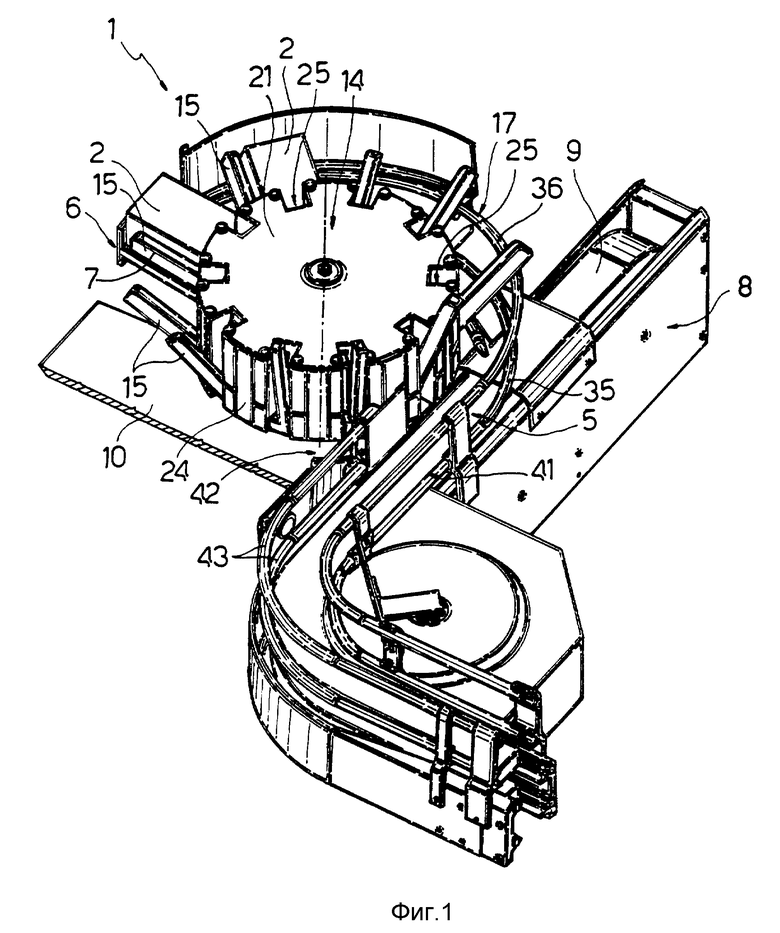

фиг. 4 показывает вид сбоку детали устройства по фиг. 1.

На фиг. 1 поз. 1 обозначает устройство для перемещения и опрокидывания запечатанных, имеющих форму параллелепипеда упаковок 2, содержащих пищевые продукты, такие, как напитки, фруктовый сок, полужидкие продукты и вообще разливаемые пищевые продукты. Более точно, каждая упаковка 2 содержит известное наружное средство для открывания (непоказанное) и ось A, перпендикулярную верхней поверхности 3.

Устройство 1 предпочтительно предназначено для использования в автоматической упаковочной машине (непоказанное), служащей для производства упаковок 2 из указанных пищевых продуктов и из свернутой в рулон ленты упаковочного материала, и, в частности, образует рабочую стадию упаковочной машины.

Как показывают фиг. 1 и 2, устройство 1 обеспечивает непрерывную подачу последовательности упаковок 2 вдоль первой по существу дугообразной траектории P от позиции 4 подачи до позиции 5 выхода и обеспечивает одновременное и непрерывное опрокидывание упаковок 2 из положения подачи, при котором ось A сориентирована в первом, в основном горизонтальном направлении B, в положение выхода, при котором ось A сориентирована во втором, по существу в вертикальном направлении C, перпендикулярном направлению А, и сторона 3 находится вверху.

На позиции 4 устройство 1 непрерывно и последовательно получает упаковки 2 с цепного конвейера 6, не образующего часть настоящего изобретения и поэтому подробно не описываемого. Конвейер 6 содержит некоторое количество плоских прямоугольных лопаток 7 (показана только одна), которые служат опорой соответствующим упаковкам 2 с осями A, параллельными лопатками 7, и которые рядом с позицией 4 перемещаются вдоль криволинейной траектории, направление которой сливается с направлением, параллельным направлению C и перпендикулярным к лопаткам 7.

Расположение и работа лопаток 7 более подробно описаны в заявке на Европейский патент, озаглавленной "Высокоскоростное сгибающее (фальцующее) устройство для машин, предназначенных для упаковывания разливаемых пищевых продуктов", поданной заявителем данной заявки одновременно с настоящей заявкой.

На позиции 5 устройство 1 подает упаковки 2 последовательно на известный выходной ленточный транспортер 8 (подробно не описываемый) и вдоль траектории R, включающей в себя по существу прямолинейный входной участок, проходящий по касательной к концевому участку траектории P. Более точно, позиция 5 ограничена промежуточным участком передней верхней ветви 9 ленточного транспортера 8, на который упаковки 2 подаются последовательно в конце траектории Р.

Как показывают фиг. 1, 2 и 3, устройство 1 содержит неподвижное основание 10, по существу перпендикулярное направлению C, и приводной вал 11, проходящий через основание 10, непрерывно вращающийся вокруг соответствующей вертикальной оси E, параллельной направлению C, и приводимый электродвигателем (непоказанным) указанной упаковочной машины через известную передачу (непоказанную).

Устройство 1 также содержит по существу цилиндрический вращающийся элемент 14, установленный на валу 11 и имеющий ось E, и некоторое количество толкающих рычагов 15, которые присоединены шарнирно к радиально наружной части вращающегося элемента 14, расположены на одинаковых расстояниях друг от друга вокруг оси E, подаются вращающимся элементом 14 вдоль круговой траектории S, имеющей участок S1, общий с траекторией P, и взаимодействуют с соответствующими упаковками 2 с целью толкания их вдоль траектории P. Для того, чтобы устройство 1 работало надлежащим образом, на позиции 4 каждый рычаг 4 расположен параллельно оси A соответствующей упаковки 2 и находится ("лежит") в плоскости, проходящей через ось E вращающегося элемента 14 (фиг. 2).

Более точно, основание 10 выступает наружу по отношению к вращающемуся элементу 14 и образует вдоль траектории P опору для упаковок 2, подаваемых вращающимся элементом 14 к транспортеру 8. Рядом с конвейером 6 основание 10 имеет прямоугольное сквозное отверстие 16, в которое при использовании входит лопатка 7, служащая опорой соответствующей упаковке 2, и которое вместе с лопаткой 7 образует позицию 4. Более точно, лопатка 7, входящая в отверстие 16 в заданный момент в рабочем цикле, расположена по существу горизонтально и перпендикулярно направлению C, и эта лопатка по существу копланарна (лежит в одной плоскости) с окружающей ее частью основания 10.

Устройство 1 также содержит криволинейную направляющую 17, проходящую в основном вдоль траектории P снаружи от вращающегося элемента 14 и взаимодействующую с упаковками 2 с целью постепенного смещения их из положения подачи в положение выхода, и кулачок 18, присоединенный к основанию 10, составляющий с ним одно целое, расположенный между основанием 10 и вращающимся элементом 14 и взаимодействующий с каждым рычагом 15 для перемещения рычага вдоль участка S1 траектории S, общего с траекторией P, из первого рабочего положения, при котором рычаг взаимодействует с соответствующей упаковкой 2 и толкает ее, во второе рабочее положение, при котором рычаг отпускает упаковку 2, и для перемещения рычага вдоль остального участка S2 траектории S из второго рабочего положения назад в первое рабочее положение.

Более точно, в первом рабочем положении каждый рычаг 15 выступает наружу от вращающегося элемента 14 и проходит параллельно направлению B, а во втором рабочем положении рычаг 15 параллелен направлению C и отделен от соответствующей упаковки 2.

Кулачок 18 представляет собой непрерывный ограничитель для рычагов 15 и образует между первым и вторым рабочими положениями непрерывную последовательность промежуточных положений, в которых каждый рычаг 15 взаимодействует с соответствующей упаковкой 2 и толкает ее, и, проходя через которые, рычаг 15 постепенно изменяет свое направление с направления B на направление C.

Как показывает, в частности, фиг. 3, вращающийся элемент 14 по существу имеет форму барабана и образует полость 19, в которой размещены кулачок 18 и вал 11 и которая сообщается с окружающей средой через по существу круглое нижнее отверстие 20, обращенное к основанию 10. Вращающийся элемент 14 также содержит по существу круглую верхнюю стенку 21, расположенную напротив отверстия 20 и имеющую сквозное отверстие 22, в которое входит вал 11, закрепленный в отверстии 22 с помощью шпонки 23, а, кроме того, вращающийся элемент 14 содержит по существу цилиндрическую боковую стенку 24, имеющую некоторое количество по существу удлиненных прямоугольных сквозных прорезей 25, которые имеют соответствующие оси, параллельные оси E, и в которых размещены соответствующие рычаги 15, установленные шарнирно на соответствующих осях 29, проходящих по касательным относительно вращающегося элемента 14.

Более точно, каждый рычаг 15 выполнен по существу L-образным и имеет часть 26, служащую для взаимодействия с соответствующей упаковкой 2 и выступающую по существу радиально от вращающегося элемента 14, пальцевую часть 27, проходящую между стенкой 24 вращающегося элемента 14 и кулачком 18 и взаимодействующую со скольжением с кулачком 18, и шарнирную часть 28, расположенную между частями 26 и 27 и присоединенную с помощью соответствующей оси 29 к нижним концам боковых краев соответствующей прорези 25. Более точно, каждая часть 26 максимально удалена от оси E в радиальном направлении в первом рабочем положении соответствующего рычага 15 и полностью втянута внутрь соответствующей прорези 25 во втором рабочем положении рычага 15.

Как показано на фиг. 3 и 4, кулачок 18 содержит по существу цилиндрический трубчатый корпус 30 с осью E, который своей нижней частью установлен на основании 10, частично расположен внутри полости 19 и размещен свободно относительно нее, причем сквозь корпус 30 кулачка с радиальным зазором относительно него проходит вал 11, который, в свою очередь, жестко зафиксирован в осевом направлении относительно корпуса 30 и установлен с возможностью вращения относительно корпуса 30 кулачка с помощью расположенного между корпусом 30 и валом 11 диска 31 с осью E и подшипника 32.

На радиально наружной периферийной поверхности кулачка 18 выполнена фасонная кольцевая канавка 33, в которую с возможностью скольжения входят части 27 кулачков 15.

Более точно, канавка 33 имеет первый криволинейный участок 33а, проходящий от позиции 4 до позиции 5 и вниз в направлении основания 10 с тем, чтобы обеспечить перемещение рычагов 15 из положения подачи в положение выхода, и второй криволинейный участок 33b, проходящий от позиции 5 до позиции 4 и вверх к стенке 21 вращающегося элемента 14 с тем, чтобы вернуть рычаги 15 в положение подачи.

Как показано на фиг. 1, 2 и 3, направляющая 17 образует для упаковок 2 опорную поверхность Т скольжения, которая проходит по существу вдоль траектории P и наклонена по отношению к основанию 10 под углом, изменяющимся постепенно между по существу горизонтальным, плоским входным участком T1, параллельным направлению В и примыкающим к позиции 4, и по существу вертикальным, плоским выходным участком T2, параллельным направлению C и примыкающим к позиции 5.

Более точно, направляющая 17 содержит пару расположенных близко друг от друга криволинейных цилиндрических профилей 35, 36, которые ограничивают поверхность Т и по которым скользят соответствующие боковые поверхности 37 упаковок 2, параллельные осям A упаковок 2. Один (35) из указанных профилей имеет по существу дугообразную форму между позициями 4 и 5 с центром дуги, расположенным на оси E, находится в контакте с основанием 10 и проходит за позицией 5 по существу вдоль траектории R, а другой профиль 36 проходит вверх от позиции 4 до позиции 5, от по существу дугообразной части 38 с центром на оси E, предназначенной для приема упаковок 2 и находящейся в контакте с основанием 10, до по существу дугообразной части 39 с центром на оси E, предназначенной для выгрузки упаковок 2 на транспортер 8 и отделенной от основания 10. Более точно, часть 38 профиля 36 расположена радиально снаружи по отношению к профилю 35 на позиции 4, а часть 39 расположена над профилем 35 и выровнена относительно него на позиции 5.

Следовательно, при перемещении вдоль траектории P каждая упаковка 2 расположена таким образом, что ее сторона 37 опирается на профили 35 и 36, и профили 35, 36 ориентируют упаковку 2 таким образом, чтобы постепенно ввести соответствующую поверхность 40, параллельную поверхности 3 и противоположную ей, в контакт с основанием 10.

В конце, за позицией 5, профиль 36 проходит по существу вдоль траектории R и параллельно профилю 35 и образует вместе с профилем 35 боковой бортик 41 для удерживания упаковок 2 на транспортере 8. За позицией 5 упаковки 2 удерживаются с противоположной стороны дополнительным боковым бортиком 42, проходящим параллельно бортику 41 и также образованным парой цилиндрических профилей 43, параллельных друг другу и смонтированных на основании 10.

Работа устройства 1 будет описана применительно к одной упаковке 2 и начиная от положения в начале цикла, при котором лопатка 7 конвейера, служащая опорой упаковке 2, входит в отверстие 16 для удерживания упаковки 2 в положении подачи, и один из рычагов 15 устанавливается в первое рабочее положение сбоку от упаковки 2 и до нее по ходу перемещения вдоль траектории P.

Перемещения вращающегося элемента 14 и конвейера 6 так синхронизированы друг относительно друга, что указанный рычаг 15 смещает упаковку 2 с лопатки 7 до того, как за счет движения конвейера 6 лопатка 7 выйдет из отверстия 16, и до того, как следующая лопатка 7 войдет в отверстие 16.

При повороте вращающегося элемента 14 вокруг оси E соответствующий рычаг 15 подает упаковку 2 вдоль участка T1 поверхности T, ограниченной профилями 35, 36.

При повороте вращающегося элемента 14 вокруг оси E упаковка 2 благодаря конструкции профилей 35, 36 постепенно смещается в положение выхода, то есть постепенно опрокидывается таким образом, что соответствующая поверхность 40 вводится в контакт с основанием 10 и опирается на него, а при выходе за позицию 5 попадает на транспортер 8.

При повороте вращающегося элемента 14 часть 27 рычага 15 скользит вдоль участка 33а канавки 33, форма которого обеспечивает постепенный подъем рычага 15 во второе рабочее положение. Следовательно, с помощью кулачка 18 положение рычага 15 относительно вращающегося элемента 14 постепенно изменяется регулируемым образом вдоль траектории P, чтобы рычаг 15 принимал положение, соответствующее углу наклона упаковки 2 относительно основания 10, и чтобы, таким образом, было достигнуто максимальное усилие подачи, действующее на упаковку 2 со стороны рычага 15.

На позиции 5 участок 33а канавки 33 имеет такую форму, которая обеспечивает перемещение рычага 15 во второе рабочее положение внутри соответствующей прорези 25 и перемещение его от упаковки 2, которая подается на транспортер 8 и дальше перемещается транспортером 8 вдоль траектории R.

По мере того, как вращающийся элемент 14 продолжает вращаться и часть 27 рычага 15 скользит вдоль участка 33b канавки 33, рычаг 15 постепенно возвращается из второго в первое рабочее положение.

Преимущества устройства 1 в соответствии с настоящим изобретением очевидны из вышеприведенного описания.

В частности, устройство 1 обеспечивает возможность перемещения упаковок 2 непрерывно и с высокой производительностью (около 8000-24000 упаковок в час) от позиции 4 к позиции 5, одновременно опрокидывая упаковки 2 из положения подачи в положение выхода, при этом не происходит никакого нарушения или ухудшения асептических характеристик упаковок 2 и не снижается уровень стерильности разливаемых пищевых продуктов, содержащихся в упаковках. Кроме того, устройство 1 является очень простым, компактным и надежным. Очевидно, что могут быть выполнены изменения в описанном и показанном здесь устройстве 1, не отходя от объема пунктов формулы изобретения.

Устройство предназначено для подачи последовательности герметичных упаковок вдоль первой траектории от позиции подачи до позиции выхода и для одновременного опрокидывания упаковок из положения подачи в положение выхода. При этом соответствующая ось упаковки ориентирована в направлении, перпендикулярном направлению оси в положении подачи. Устройство имеет толкающие рычаги, предназначенные для подачи упаковок вдоль первой траектории. Приводной элемент предназначен для перемещения рычагов вдоль бесконечной второй траектории. Направляющая проходит вдоль первой траектории и взаимодействует с упаковками для постепенного смещения упаковок из положения подачи в положение выхода. Кулачок взаимодействует с каждым рычагом с целью перемещения его вдоль первой траектории между первым рабочим положением, при котором рычаг взаимодействует с соответствующей упаковкой и толкает ее, и вторым рабочим положением, при котором он отпускает упаковку. Устройство обеспечивает перемещение упаковок без повреждения или ухудшения их асептических свойств. 12 з.п.ф-лы, 4 ил.

| DE 4022160 A1, 16.01.92 | |||

| Устройство для кантования грузов на роликовом конвейере | 1980 |

|

SU948807A1 |

Авторы

Даты

1999-12-20—Публикация

1998-06-26—Подача