Изобретение касается арматуры для запирания или регулирования среды, прежде всего воды или же других текучих или газообразных сред. Такая арматура известна, например, из EP 0 756 115 B1, EP-A-0 498 315, DE-A-2 605 189 или US-A-2 847 181.

Арматура названного типа используется, прежде всего, в области водоснабжения, обслуживания сточных вод, газоснабжения, а также в металлоконструкции гидротехнических сооружений. Во многих случаях они установлены в подземных трубопроводах. Требования к надежности высоки, особенно при таких средах, как газ, а также вода, при этом должно быть обеспечено наличие снабжения. Арматура должна быть сконструирована таким образом, чтобы она была надежна в эксплуатации, и чтобы были также выполнены все требования в отношении вредных явлений, таких как коррозия, загрязнение и прочее. Запорный орган, который является составной частью такой арматуры, установлен в корпусе с возможностью поворота или продольного перемещения между положением открытия и положением запирания. Перестановка между этими двумя положениями должна быть также безупречно возможной даже спустя длительное время.

Арматура названного типа является изделием массового производства, подверженного жесткой конкуренции, в частности, вследствие импорта из стран с низким уровнем заработной платы. Поэтому конструкция должна быть разработана таким образом, чтобы изготовление и монтаж были особо экономными при надежной работоспособности.

Именно оба последних требования в известной арматуре не выполняются в полной мере.

Точно так же обычно используемые соединения в конструкции арматуры имеют те недостатки, что они имеют сильный износ соединительных элементов и ослабление сопротивления кручению вала из-за концентрации напряжений в надрезе разрушенного паза, а также конструктивные недостатки вследствие неблагоприятного выбора параметров вала.

В основу изобретения положена задача таким образом сконструировать арматуру вышеназванного типа, чтобы она экономично изготавливалась и была надежна в работе в течение длительных промежутков времени.

Эта задача решается с помощью признаков пункта 1 формулы изобретения.

Существенные признаки такой арматуры заключаются в следующем:

(а) соединение между приводным валом и ступицей представляет собой вставочное соединение с многодуговым профилем, выполненным конусообразно или параллельно,

(б) многодуговой профиль имеет скругленные угловые участки,

(в) отверстие ступицы для приема приводного вала может представлять собой в идеальном случае глухое отверстие,

(г) между ступицей и корпусом предусмотрена втулка, экранирующая приводной вал или участки корпуса от среды,

(д) вставочное соединение с многодуговым профилем между ступицей и приводным валом является единственным средством для передачи крутящего момента между этими двумя элементами,

(е) между ступицей и втулкой, а также между втулкой и корпусом соответственно предусмотрены уплотнения. Они прилегают к покрытию, благодаря чему предотвращается износ и увеличивается уплотнительный эффект.

Благодаря этому достигается следующее: при применении многодугового вставочного соединения со скругленными угловыми участками приводной вал своим свободным концом легко вводится в глухое приемное отверстие в ступице запорного органа, во всяком случае, намного легче, чем это возможно в известных соединениях между приводным валом и ступицей запорного органа. Это относится, в частности, к известным вариантам осуществления, в которых соединение вал - ступица представляет собой штифтовое, клиновое, шпоночное соединение или соединение с помощью шлицевого вала. Многодуговое вставочное соединение со скругленными угловыми участками является также намного более экономичным. Его можно экономно изготовлять с помощью современных станков с КЧПУ. Становятся ненужными также любые другие элементы для изготовления выполненного без возможности проворота соединения, например призматическая шпонка или клин, которые должны быть вложены в соответствующий продольный паз приводного вала или введены в продольный паз в ступице запорного органа. Сказанное относится и к штифту согласно уровню техники, который должен быть вставлен в отверстие в ступице запорного органа и в находящееся с ним на одной прямой отверстие в приводном валу. Тем самым благодаря изобретению происходит полная экономия на одном конструктивном узле.

Благодаря формированию приемного отверстия ступицы в виде, например, глухого отверстия, концевой участок приводного вала охвачен ступицей и благодаря этому не контактирует со средой. Благодаря втулке, проходящей между ступицей и корпусом и окружающей приводной вал, остальная часть приводного вала также защищена от контакта со средой. Тем самым среда не может проникнуть в кольцевой зазор между приводным валом и корпусом.

В случае многодугового вставочного соединения взаимодействующие поверхности при передаче крутящего момента плотно прилегают друг к другу, благодаря чему получается безупречное пятно контакта.

Согласно особой форме выполнения изобретения многодуговая цапфа - если смотреть в осевом сечении - выполнена выпуклой или конической. Это имеет особое преимущество. Между цапфой и принимающим ее отверстием не имеется никакого зазора. Это чрезвычайно важно для точной работы арматуры. Несмотря на нулевой зазор соединения между цапфой и отверстием возможен легкий монтаж и демонтаж. При этом для достижения названного эффекта достаточно также лишь минимальной выпуклости или конусности.

Многодуговое сечение может иметь форму стандартного многоугольника. Если говорить, например, о многоугольнике с тремя боковыми поверхностями, то боковые поверхности могут иметь идентичную форму по типу равностороннего треугольника. Однако можно также выполнить многоугольник неправильной формы, например по типу равнобедренного треугольника.

Изобретение подробно поясняется посредством чертежей, на которых изображено:

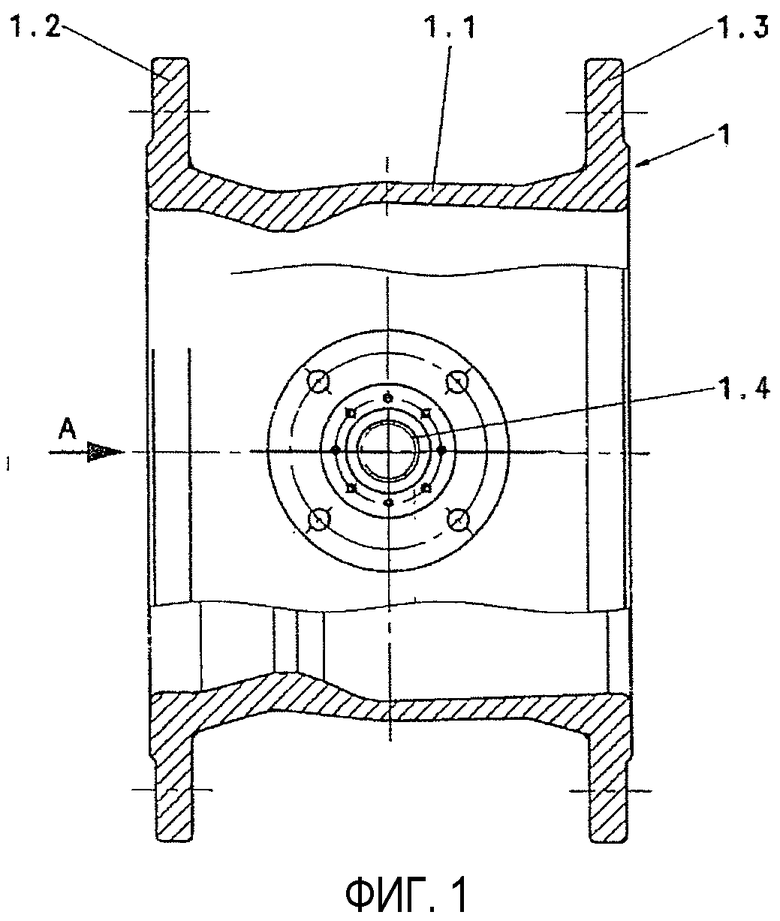

Фиг.1 - корпус арматуры в осевом сечении.

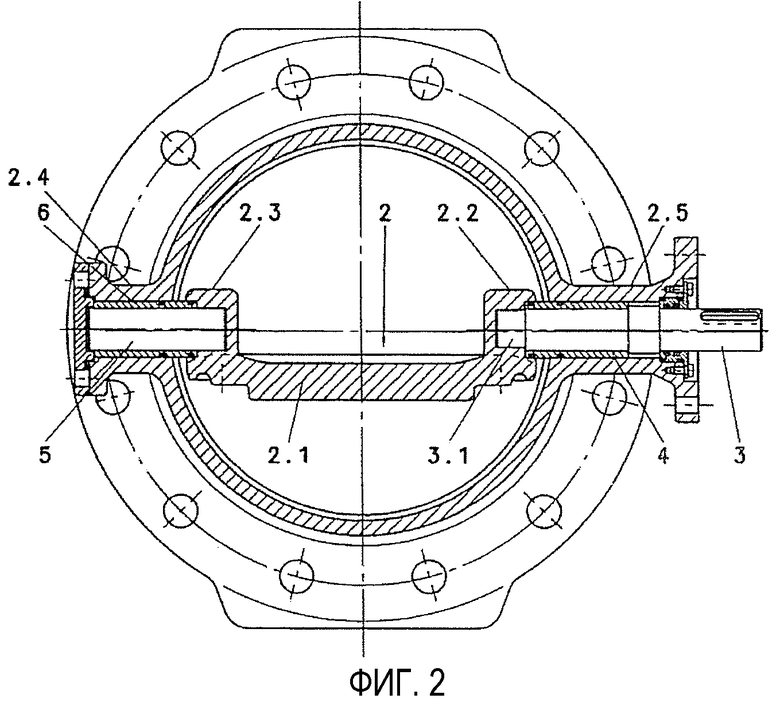

Фиг.2 - объект согласно фиг. 1 с встроенными элементами в перпендикулярном к оси сечении согласно первому варианту осуществления вставочного соединения.

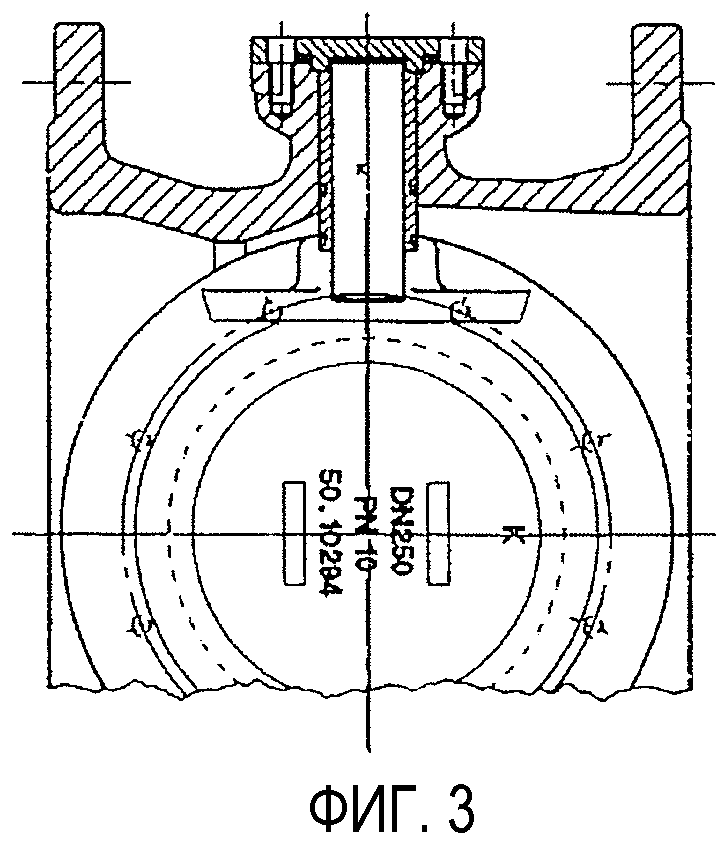

Фиг.3 - объект по фиг. 1, также в разрезе, повернут на 90° относительно фиг. 1.

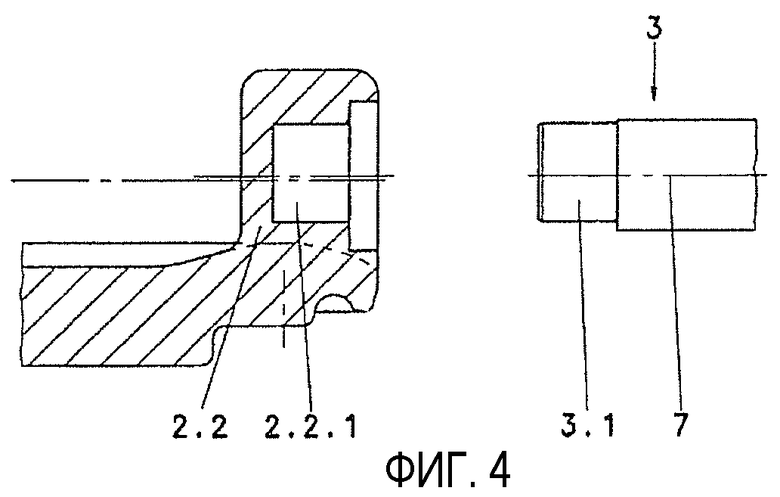

Фиг.4 - ступица и приводной вал вставочного соединения в схематичном изображении, в увеличенном по отношению к фиг.1-3 виде.

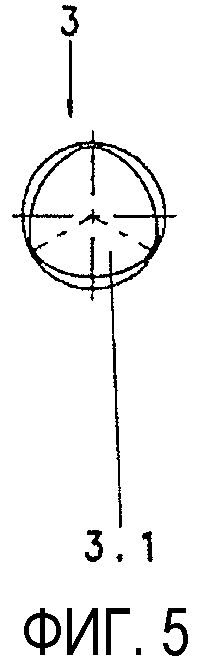

Фиг.5 - приводной вал по виду сверху на его многодуговое поперечное сечение.

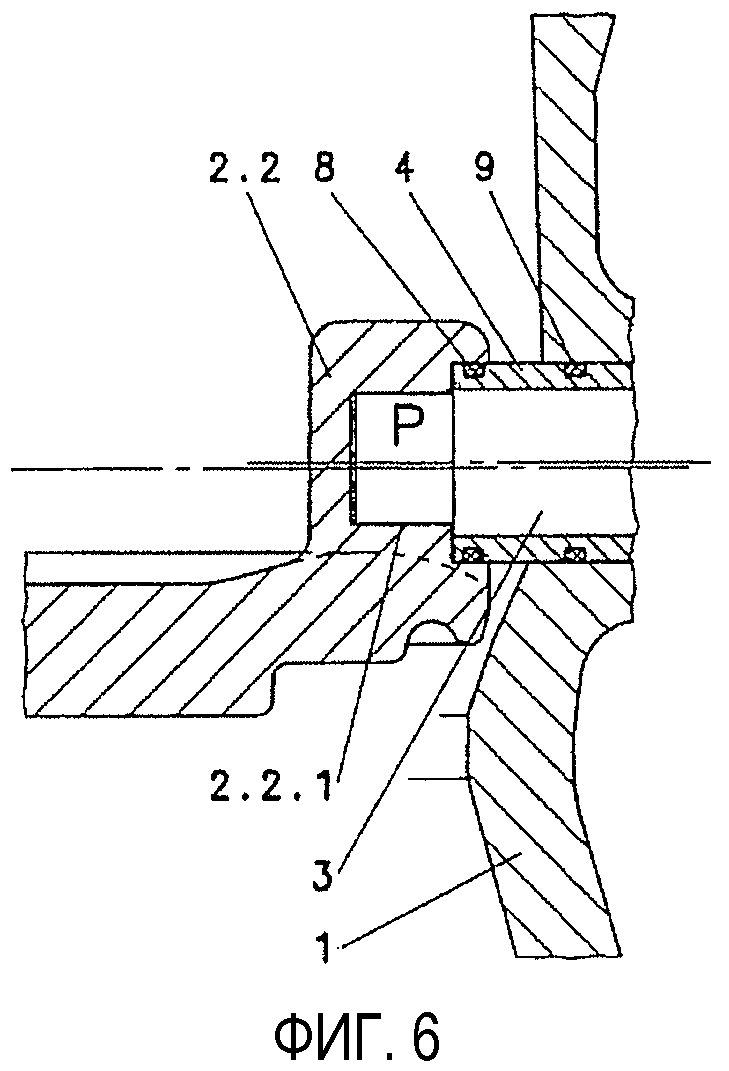

Фиг.6 - в схематичном изображении второй вариант осуществления вставочного соединения в осевом сечении.

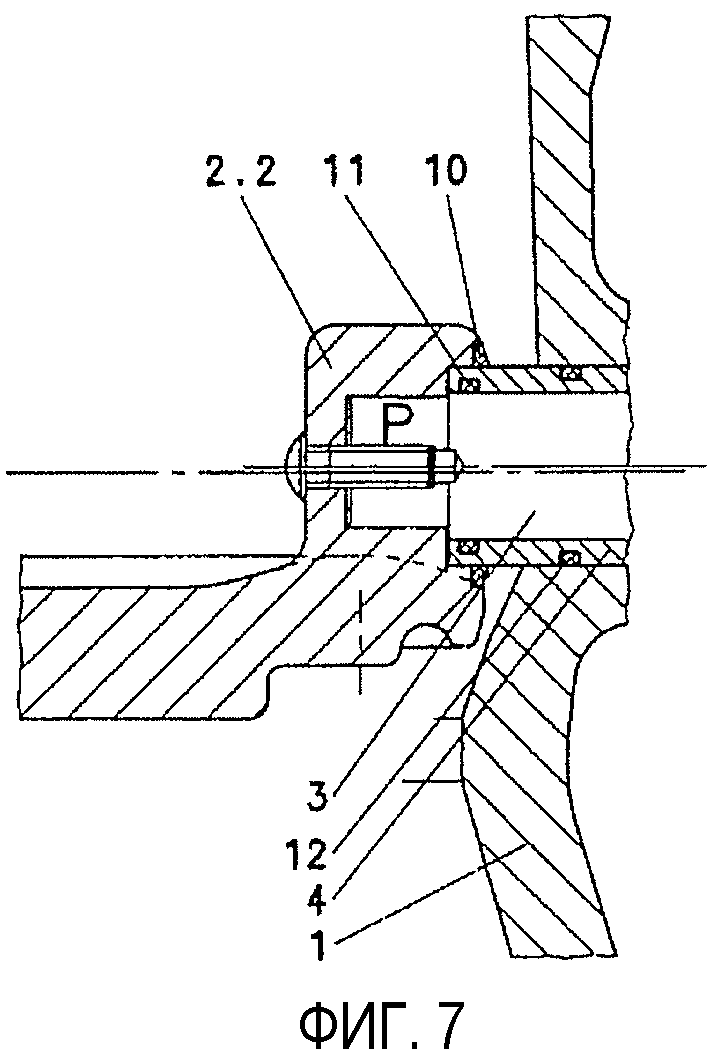

Фиг.7 - в схематичном изображении третий вариант осуществления вставочного соединения в осевом сечении.

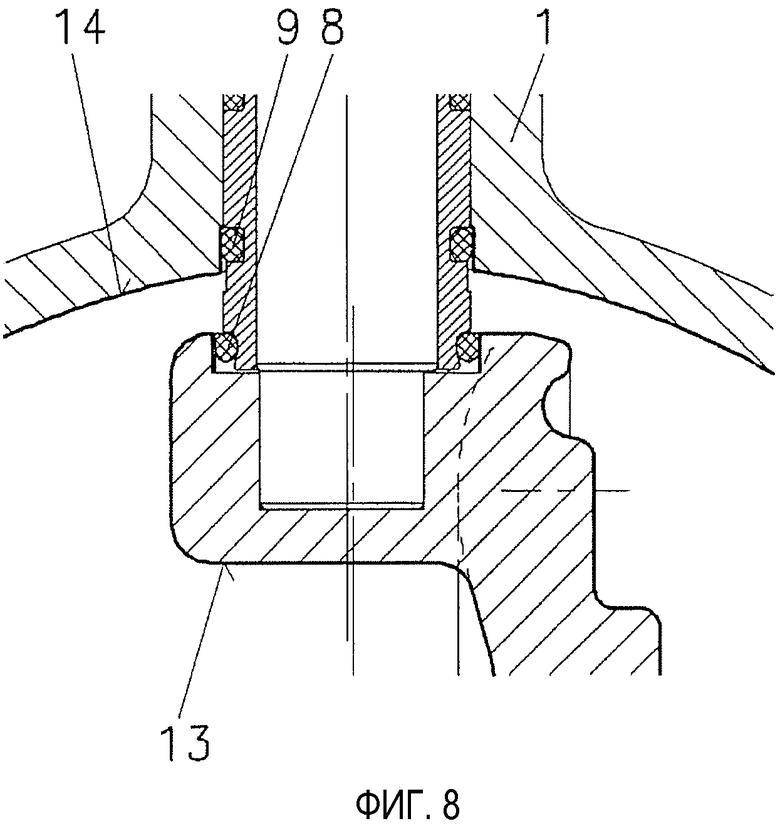

Фиг.8 - покрытие ступицы и корпуса в изображении, аналогичном изображению на фиг. 6 и 7, но в увеличенном виде.

Изображенный на фиг.1 корпус 1 имеет по существу цилиндрическую часть 1.1 и два фланца 1.2 и 1.3. Отверстие 1.4 служит для проведения приводного вала.

На фиг.2 изображен запорный орган 2 арматуры в открытом положении. Запорный орган 2 включает в себя круговой клапанный диск 2.1 и две противолежащие ступицы 2.2, 2.3. Приводной вал проведен через опорные патрубки 2.5 корпуса. Приводной вал 3 имеет свободный конец 3.1. Он введен в глухое отверстие ступицы 2.2 - см. нижеприведенные пояснения.

Приводной вал 3 окружен втулкой 4 скольжения. Как видно, втулка 4 скольжения продолжена через отверстие 1.1 к запорному органу 2 и введена там в кольцевую выемку ступицы 2.2.

На фиг.2 слева показана выполненная с возможностью свободного вращения опорная цапфа 5. Она охвачена втулкой 6 скольжения, которая, в свою очередь, охвачена опорным патрубком 2.4 корпуса.

Фиг.3 и 4 дают более подробное представление о выполнении конструктивных элементов, входящих во вставочное соединение. Показана ступица 2.2 и приводной вал 3 с его свободным концом 3.1. Свободный конец 3.1 приводного вала 3 может быть введен в отверстие 2.2.1 ступицы 2.2 для образования названного вставочного соединения. На фиг.5 показано, что свободный конец 3.1 приводного вала 3 на виде сверху и тем самым также в поперечном сечении является многодуговым. Он может быть вдвинут в также являющееся многодуговым отверстие 2.2.1. Благодаря этому он может передавать крутящий момент на ступицу 2.2 и тем самым также на весь запорный орган 2, так что она выполнена с возможностью поворота вокруг оси 7 вращения.

Под термином «многодуговое» в смысле изобретения следует понимать по существу любое поперечное сечение, которое по форме соответствует в общем трохоиде и ее особым формам.

Вставочное соединение представляет собой выполненное без возможности проворота соединение, позволяющее передавать крутящий момент от приводного вала 3 на ступицу 2.2 и тем самым также на весь запорный орган 2. По желанию, можно предусмотреть предохранительное устройство, предохраняющее приводной вал 3 от осевого смещения. Это может быть осуществлено, например, посредством периферийного пояска на приводном валу 3, а также посредством выполненного в корпусе периферийного паза (не показан), в который входит периферийный поясок.

Решающим является тот факт, что вставочное соединение может быть образовано только лишь благодаря многодуговой форме выполнения входящих в него элементов, т.е. отверстия 2.2.1 ступицы 2.2, и благодаря свободному концу 3.1 приводного вала 3.

Дополнительно к выполненному таким образом геометрическому замыканию может быть еще также образовано силовое замыкание. С этой целью либо отверстие 2.2.1, либо свободный конец 3.1 приводного вала 3, либо оба этих элемента могут быть выполнены слегка конической формы.

Показанный на фиг.6 второй вариант осуществления вставочного соединения согласно изобретению позволяет видеть следующее.

Приводной вал 3 имеет по всей длине одинаковый диаметр. В свою очередь, втулка 4 скольжения охватывает приводной вал 3, однако проходит по всему приводному валу 3 налево, если смотреть чертеж, до конца или почти до конца приводного вала 3. Соответственно, приводной вал 3 с втулкой 4 скольжения находятся в отверстии 2.2.1 ступицы 2.2.

Здесь также видны уплотнения 8 и 9. Оба уплотнения вставлены в пазы втулки 4 скольжения, а именно, таким образом, что они образуют уплотнительную прокладку между втулкой 4 скольжения и ступицей 2.2 или корпусом 1.

В варианте осуществления согласно фиг.7 отношения остаются аналогичными. Однако здесь предусмотрены три уплотнения: уплотнение 10 между ступицей 2.2 и втулкой 4 скольжения, уплотнение 11 между приводным валом 3 и втулкой 4 скольжения и уплотнение 12 между втулкой 4 скольжения и корпусом 1.

Вместо втулки 4 скольжения в качестве средства экранирования приводного вала 5 от среды - или дополнительно к ней - может быть также использована манжета. Одним своим концом она непроницаемо для среды и неподвижно присоединена к корпусу 1. Другим своим концом она также неподвижно соединена со ступицей 2.2. Она выполнена из эластичного материала, например из резины. При закручивании запорного клапана 2 материал этой манжеты соответственно деформируется, что легко осуществляется вследствие его эластичности.

В описанных выше вариантах осуществления ступица и корпус снабжены покрытием. Оно показано на фиг.8.

Как видно из нее, ступица 2.2 полностью окружена покрытием 13, вплоть до внутренней поверхности многодугового глухого отверстия, на которой оно отсутствует.

Корпус 1 также имеет покрытие 14. Оно образует ту поверхность корпуса, которая обращена к среде. Однако покрытие проходит также по части втулки 4 скольжения.

В обоих случаях уплотнения 8, 9 прилегают к покрытию 13 и, соответственно, 14. В корпусе 1, в том месте, где находится уплотнение 9, может быть выполнена внутренняя канавка. Эта внутренняя канавка может иметь, например, радиальную протяженность в 1 мм. Покрытие 14 заполняет внутреннюю канавку.

Эта система является новой и имеет крайне полезные результаты.

Во-первых, износ уплотнения крайне мал, если вообще имеет место. Это является следствием высокой гладкости, которой обладает уплотнительный материал. Во-вторых, превосходным является уплотнительное действие. Определенно предотвращается проникновение воды в упомянутый зазор. В одном случае это зазор между втулкой 4 и ступицей 2.2, в другом случае это зазор между втулкой 4 и отверстием корпуса.

В качестве уплотнительного материала могут использоваться эмали, натуральный каучук, эпоксид или другие материалы.

Перечень ссылочных обозначений

1. Корпус

1.1. Цилиндрическая часть корпуса

1.2. Фланец

1.3. Фланец

1.4. Отверстие

2. Запорный орган

2.1. Клапанный диск

2.2. Ступица

2.2.1. Многодуговое отверстие

2.3. Ступица

2.4. Опорный патрубок

2.5. Опорный патрубок

3. Приводной вал

3.1. Свободный конец приводного вала

4. Втулка скольжения/втулка

5. Втулка скольжения (отсутствует на фиг.6)

6. Втулка скольжения

7. Ось поворота

8. Уплотнение

9. Уплотнение

10. Уплотнение

11. Уплотнение

12. Уплотнение

13. Покрытие

14. Покрытие

| название | год | авторы | номер документа |

|---|---|---|---|

| Самоочищающийся фильтр для очистки жидкости от мусора | 2019 |

|

RU2733778C1 |

| Поворотный затвор для абразивных сред | 1982 |

|

SU1040257A1 |

| ВЕНТИЛЬНАЯ ГОЛОВКА | 2003 |

|

RU2242659C1 |

| ПАРОВАЯ ТУРБИНА | 2021 |

|

RU2764946C1 |

| ЗАПОРНОЕ УСТРОЙСТВО | 1993 |

|

RU2109191C1 |

| Дроссельное устройство | 1986 |

|

SU1479009A3 |

| ТРУБНАЯ ГОЛОВКА | 2016 |

|

RU2637681C1 |

| Поворотный дисковый затвор с тройным эксцентриситетом | 2023 |

|

RU2802684C1 |

| ЭЛЕКТРИЧЕСКОЕ МОТОРНОЕ СУДНО С ОХЛАЖДЕНИЕМ ОКРУЖАЮЩЕЙ ВОДОЙ | 2005 |

|

RU2369519C2 |

| ШАРОВОЙ КРАН ДВУХСТОРОННЕГО ДЕЙСТВИЯ ДЛЯ ВЫСОКИХ ДАВЛЕНИЙ | 2004 |

|

RU2267683C1 |

Изобретение относится к арматуростроению и предназначено для запирания или регулирования среды, например воды или же других текучих или газообразных сред. Арматура для запирания или регулирования среды содержит корпус, размещенный в отверстии корпуса запорный орган, установленный с возможностью вращения вокруг оси поворота, проходящей поперек направления потока среды, приводной вал, установленный в корпусе и находящийся в приводном соединении со ступицей запорного органа. Соединение между приводным валом и ступицей выполнено в виде вставочного соединения с многодуговым поперечным сечением. Многодуговое поперечное сечение имеет скругленные угловые участки. В ступице имеется отверстие для приема приводного вала в виде многодугового глухого отверстия. Вставочное соединение с многодуговым поперечным сечением является единственным средством для передачи крутящего момента от приводного вала к ступице. Между ступицей и корпусом размещена втулка, защищающая приводной вал от среды. Втулка является одновременно втулкой скольжения для приводного вала. Для уплотнения зазора между втулкой и глухим отверстием приводного вала, а также зазора между втулкой и отверстием корпуса расположено соответствующее уплотнение. Поверхности ступицы и корпуса, по меньшей мере, в зоне уплотнений снабжены покрытием. Изобретение направлено на повышение надежности работы арматуры и на долговечность работы ее узлов. 2 з.п. ф-лы, 8 ил.

1. Арматура для запирания или регулирования среды, содержащая

корпус (1);

размещенный в отверстии корпуса запорный орган (2), установленный с возможностью вращения вокруг оси (7) поворота, проходящей поперек направления потока среды;

приводной вал (3), установленный в корпусе (1) и находящийся в приводном соединении со ступицей (2.2) запорного органа (2);

соединение между приводным валом (3) и ступицей (2.2), выполненное в виде вставочного соединения с многодуговым поперечным сечением, причем

многодуговое поперечное сечение имеет скругленные угловые участки, а

ступица (2.2) имеет отверстие для приема приводного вала (3) в виде многодугового глухого отверстия (2.2.1),

отличающаяся тем, что

вставочное соединение с многодуговым поперечным сечением является единственным средством для передачи крутящего момента от приводного вала (3) к ступице (2.2);

между ступицей (2.2) и корпусом (1) предусмотрена втулка (4), экранирующая приводной вал (3) от среды;

втулка (4) является одновременно втулкой скольжения для опирания приводного вала (3) на корпус (1);

для уплотнения зазора между втулкой (4) и глухим отверстием (2.2.1) приводного вала (3), а также зазора между втулкой (4) и отверстием корпуса соответственно предусмотрено уплотнение (8, 9, 10, 11, 12);

поверхности ступицы (2.2) и корпуса (1) по меньшей мере в зоне уплотнений (8, 9, 10, 11, 12) снабжены покрытием.

2. Арматура по п.1, отличающаяся тем, что уплотнение выполнено из эмали, или эпоксида, или натурального каучука, или из других органических или неорганических материалов.

3. Арматура по п.1 или 2, отличающаяся тем, что многодуговая цапфа - если смотреть в осевом сечении - выполнена выпуклой или конической.

| Устройство для возведения в траншее монолитного железобетонного трубопровода | 1987 |

|

SU1574763A1 |

| Запорная поворотная заслонка | 1980 |

|

SU1015169A1 |

| Поворотный затвор | 1974 |

|

SU632310A3 |

| US 4406441 A, 27.09.1983 | |||

| US 3988000 A, 26.10.1976 | |||

| DE 9217314 U1, 22.04.1993 | |||

| Торцовое уплотнение | 1983 |

|

SU1174648A1 |

| Устройство для измерения параметров дефекта по радиографическим снимкам | 1974 |

|

SU498536A1 |

| JP 20011221346 A, 17.08.2001 | |||

| JP 60001475 A, 07.01.1985. | |||

Авторы

Даты

2011-07-10—Публикация

2007-01-19—Подача