Предпосылки создания изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления экструдированного бобового закусочного пищевого продукта, более конкретно - к способу изготовления экструдированного бобового закусочного пищевого продукта, который отвечает конкретным пищевым потребностям и имеет окончательный вид, характерный для исходного материала в его естественном состоянии.

Описание известного уровня техники

Бобовые растения, также известные как фасоль и бобы, являются съедобными семенами, которые образуются в стручках однолетних, кустовых или вьющихся растений семейства бобовых. Семена могут употребляться в пищу в свежем, пророщенном, высушенном и размолотом в муку виде или приготовленными другими способами путем кулинарной обработки бобовых растений. Бобовые растения часто используют в сочетании с зернами, поскольку сочетание аминокислот, содержащихся в зернах и бобовых, является источником полноценного белка.

Бобовые растения являются хорошим источником белка и могут служить полезным для здоровья заменителем мяса, которое содержит больше жира и холестерина. Бобовые растения обычно имеют низкое содержание жира, не содержат холестерин и богаты белком, фолатом, калием, железом и магнием. Они также содержат фитохимические вещества - группу соединений, которые способны способствовать профилактике хронических заболеваний, таких как сердечно-сосудистые заболевания и рак.

Кроме того, они являются отличным источником клетчатки, а рацион, богатый клетчаткой, способен снижать риск развития диабета и способствовать снижению уровня содержания холестерина в крови, что в свою очередь снижает риск возникновения заболеваний сердца.

Существует множество разнообразных бобовых растений, употребляемых в пищу людьми. Несколько из наиболее распространенных видов включают гиацинтовые бобы, коровий горох, нут (турецкий горох), конские или кормовые бобы, лимскую фасоль, мелкосемянную фасоль, горох, фасоль пинто, соевые бобы и красную фасоль.

Потребители признают, что бобовые являются важной составляющей полезного для здоровья пищевого рациона.

По данным изучения потребительского спроса желаемым продуктом является воздушный закусочный продукт на основе бобов, обладающий высокой питательной ценностью.

Из уровня техники известны воздушные эструдированные продукты, такие как закусочные продукты, производимые и предлагаемые на рынке под фирменным наименованием Cheetos™, при изготовлении которых через матрицу с небольшим каналом в условиях высокой температуры и давления обычно экструдируют тесто из кукурузной или другой муки. При выходе из небольшого отверстия тесто раздувается или увеличивается в объеме, в результате чего образуется воздушный экструдат. Типичными ингредиентами исходного теста могут являться, например, кукурузная мука, имеющая объемную плотность около 41 фунта на куб. фут и содержание воды от 11 до 13,5% по весу. Тем не менее, основой исходного теста может являться в основном пшеничная мука, рисовая мука, соевый изолят, соевые концентраты и другие виды зерновой муки, белковой муки или обогащенной муки в сочетании с добавками, которые могут включать лецитин, масло, соль, сахар, смесь витаминов, растворимую клетчатку и нерастворимую клетчатку. Смесь обычно содержит частицы размером от 100 до 1200 микрон.

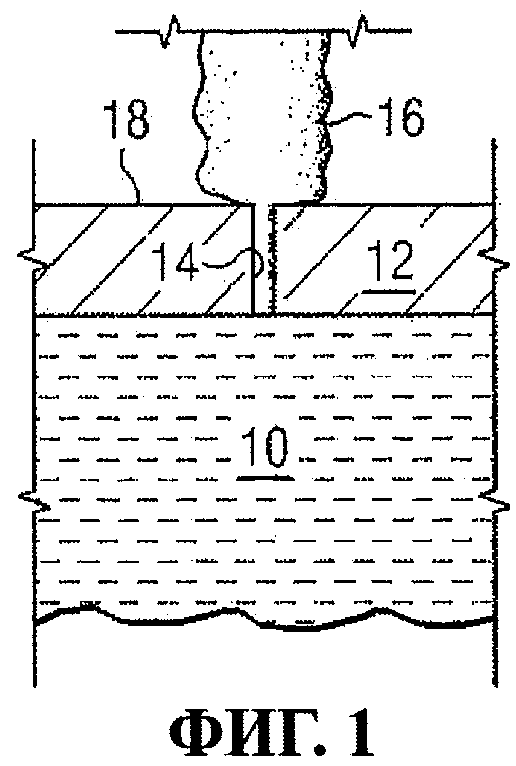

Процесс экструдирования с раздуванием проиллюстрирован на фиг.1, на которой показан схематический вид в поперечном сечении матрицы 12, имеющей канал 14 малого диаметра. При изготовлении воздушного продукта на основе кукурузы кукурузную муку обычно загружают в одношнековый (производства компаний American Extrusion, Wenger, Maddox) или двухшнековый (производства компании Wenger, Clextral, Buhler) экструдер, такой как экструдер модели X25 производства компании Wenger (США) или модели BC45 производства компании Clextral (Франция). Для изготовления, например, Cheetos добавляют воду в кукурузную муку, находящуюся в двухшнековом экструдере, работающем со скоростью от 100 до 1000 об/мин, чтобы довести общее содержание воды в муке до 15-20%. По мере приближения к матрице 12 мука превращается в вязкий расплав 10, а затем ее продавливают сквозь очень небольшое отверстие или канал 14 в матрице 12. Диаметр канала 14 обычно составляет от 2,0 до 12,0 мм в случае состава на основе кукурузной муки при обычном содержании влаги, пропускной способности и желаемом диаметре или форме стержня экструдата. Тем не менее, в случае экструдируемых материалов других типов диаметр канала может быть значительно меньшим или большим.

При нахождении внутри матрицы вязкий расплав 10 подвергается воздействию высокого давления и температуры, как, например, 600-3000 фунт/кв. дюйм и приблизительно 400°F. Следовательно, при нахождении в канале 14 вязкий расплав 10 демонстрирует свойства пластичного расплава, при этом текучесть расплава 10 увеличивается по мере его прохождения через матрицу 12.

Видно, что по мере выхода экструдата 16 из канала 14 он быстро увеличивается в объеме, охлаждается и очень быстро переходит из стадии/фазы пластичного расплава в стадию/фазу стеклования, приобретая относительно жесткую структуру, называемую "стержнем" в случае цилиндрического воздушного экструдата. Затем этот жесткий стержень может быть разрезан на небольшие куски, которые дополнительно подвергают кулинарной обработке, например путем обжарки, и при необходимости приправляют вкусовыми веществами.

На поверхности экструдера может быть предусмотрено любое число отдельных матриц 12, чтобы довести до максимума общую пропускную способность любого отдельно взятого экструдера. Например, при использовании двухшнекового экструдера и описанного выше состава на основе кукурузной муки двухшнековый экструдер с множеством матриц обычно имеет пропускную способность 2200 фунтов экструдата в час, что является приемлемой в промышленности производительностью, хотя с помощью как одношнековых, так и двухшнековых экструдеров могут быть достигнуты более высокие показатели. При этой пропускной способности скорость экструдата на выходе из матрицы 12 обычно составляет от 100 до 400 футов в минуту, но зависит от пропускной способности экструдера, скорости вращения шнека, диаметра канала, числа каналов и профиля давления.

Как показано на фиг.1, закусочный пищевой продукт, изготовленный таким способом, неизбежно представляет собой вытянутый экструдат, из которого даже после резки получают вытянутый продукт. Данные изучения потребительского спроса говорят о том, что желателен продукт на основе бобовых со сходными текстурой и вкусом, имеющий характерную для исходного продукта форму, такую как у стручка гороха в случае продукта на основе гороха. Готовый продукт, имеющий форму, характерную для исходного материала, ассоциируется с таким материалом. К сожалению, описанный способ массового производства создает исключительные сложности при изготовлении продуктов такой формы. Быстрый переход от стадии пластичного расплава к стадии стеклования и высокая пропускная способность делают непрактичной известную из уровня техники технологию формования пищевых продуктов, как, например, используемую для изготовления печенья, макаронных и хлебобулочных изделий.

Помимо формы такой экструдированный бобовый закусочный пищевой продукт в идеале должен обладать определенной питательной ценностью согласно требованиям, установленным к полезным для здоровья пищевым продуктам. Соответственно, желателен питательный закусочный продукт, который в пересчете на порцию в одну унцию содержит не более 5 граммов жира, имеет низкое содержание насыщенного жира, не содержит трансжирных кислот, менее 25% калорийности которого приходится на добавленный сахар и содержит не более 240 мг натрия.

Таким образом, существует потребность в способе изготовления экструдированного бобового продукта с определенной питательной ценностью, который в окончательном виде имеет форму, характерную для исходного материала. Например, существует потребность в экструдированном закусочном пищевом продукте на основе гороха, который в окончательном виде выглядит как стручок гороха.

Краткое изложение сущности изобретения

В настоящем изобретении предложен способ изготовления экструдированного бобового закусочного пищевого продукта, который в окончательном виде имеет форму, характерную или типичную для использованного в нем бобового ингредиента. В одном из вариантов осуществления порошок из зеленого горошка смешивают с рисовой мукой и загружают в экструдер. Затем в одном из нескольких альтернативных вариантов осуществления экструдату придают форму стручка гороха. В одном из вариантов осуществления экструзионная матрица имеет такую форму, что из получаемого экструдата могут быть нарезаны изделия в форме стручка гороха. В другом варианте осуществления экструдату придают форму полой трубки, из которой затем штампуют и нарезают изделия в форме стручка гороха. В еще одном варианте осуществления выходящий из экструдера экструдат имеет форму сплошного цилиндра, из которого затем штампуют и нарезают изделия в форме стручка гороха. Конечным продуктом в этом предпочтительном варианте осуществления является питательный закусочный пищевой продукт на основе бобов, по форме напоминающий стручок гороха и тем самым служащий для потребителя положительным подкреплением основного исходного ингредиента.

Упомянутые, а также дополнительные признаки и преимущества настоящего изобретения станут ясны из следующего далее подробного описания.

Краткое описание чертежей

В прилагаемой формуле изобретения содержатся элементы новизны, считающиеся отличительными признаками изобретения. Вместе с тем само изобретение, а также предпочтительный вариант его осуществления, его дополнительные задачи и преимущества будут лучше всего поняты из следующего далее подробного описания пояснительных вариантов осуществления в сочетании с сопровождающими чертежами, на которых:

на фиг.1 показан схематический вид в поперечном сечении известной из уровня техники матрицы для получения воздушного экструдата,

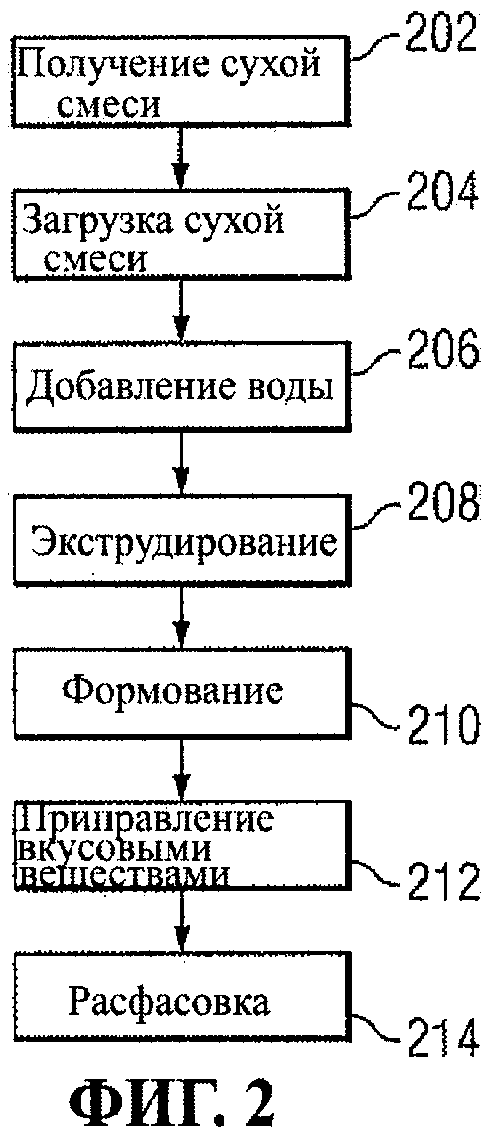

на фиг.2 - блок-схема, иллюстрирующая стадии предложенного в настоящем изобретении способа,

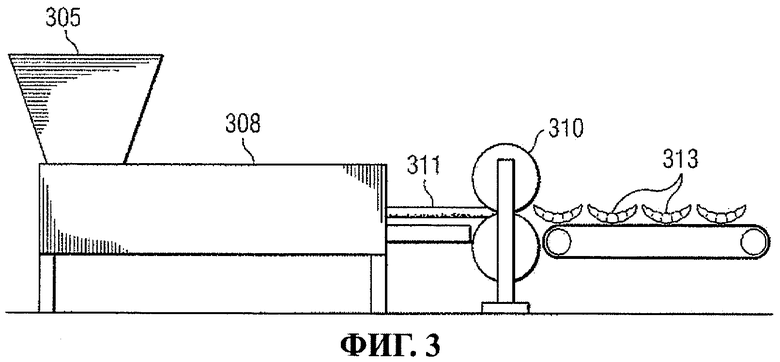

на фиг.3 - схематическое представление одного из вариантов осуществления формования согласно настоящему изобретению,

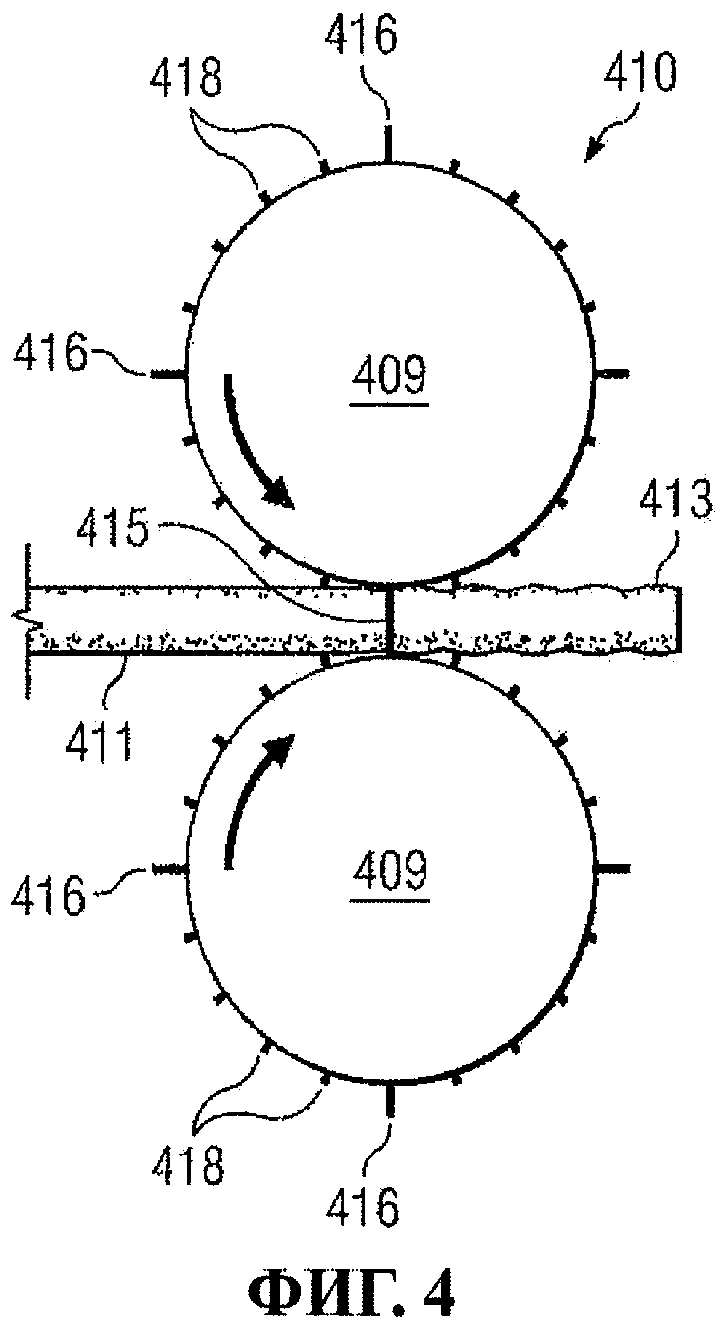

на фиг.4 - схематическое представление одного из вариантов осуществления профильной резки согласно настоящему изобретению,

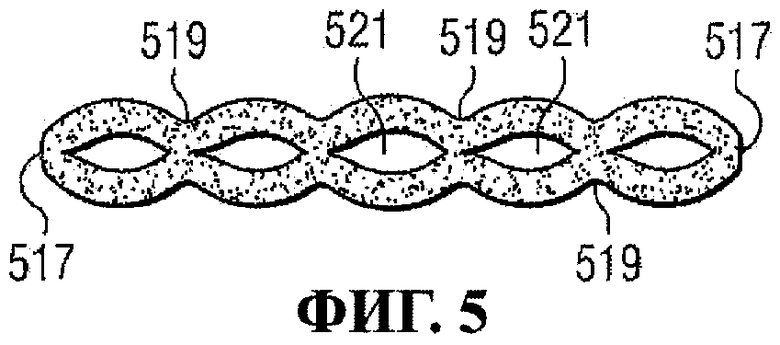

на фиг.5 - вид в поперечном сечении готового продукта, изготовленного в одном из вариантов осуществления изобретения,

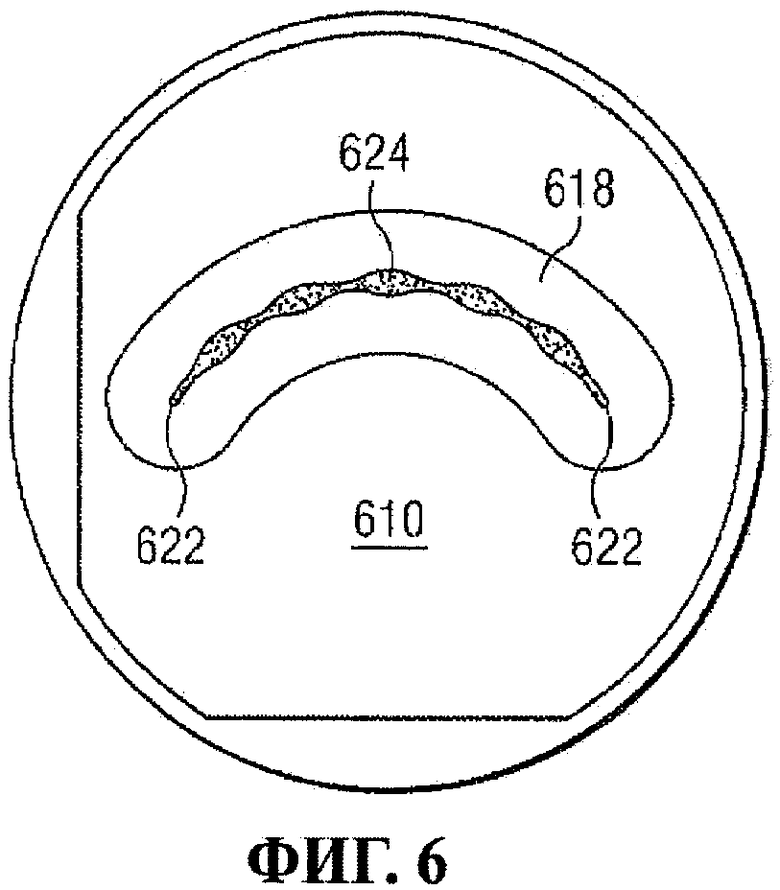

на фиг.6 - вид сверху одного из вариантов осуществления матричного вкладыша для торцевой резки согласно настоящему изобретению и

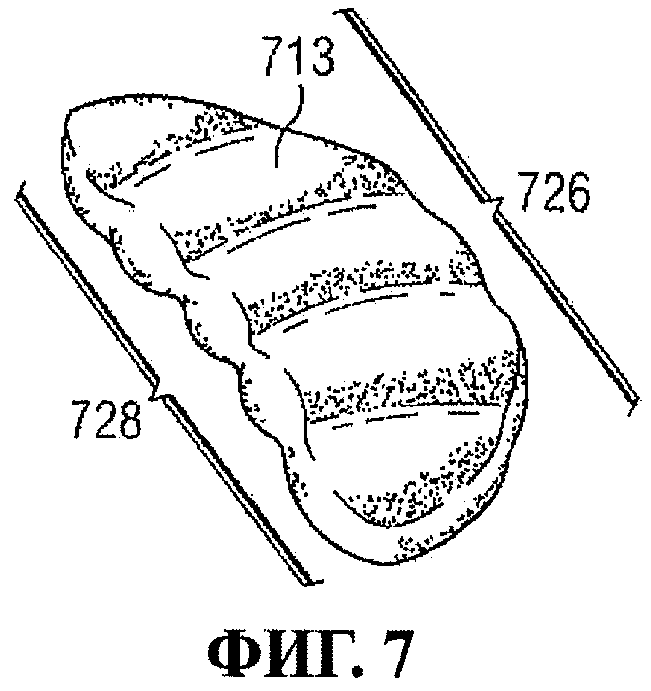

на фиг.7 - вид в перспективе готового продукта, изготовленного с помощью матричного вкладыша для торцевой резки согласно одному из вариантов осуществления настоящего изобретения.

Подробное описание предпочтительных вариантов осуществления

На фиг.2 проиллюстрированы стадии одного из способов изготовления экструдированных бобовых закусочных пищевых продуктов согласно заявленному изобретению. На первой стадии 202 получают сухую смесь основных ингредиентов путем перемешивания с малыми сдвиговыми усилиями. Задачей стадии 202 получения сухой смеси является использование всех сухих ингредиентов, что будет более подробно описано далее. Тем не менее, сухие ингредиенты обычно представляют собой порошок на основе бобов, такой как порошок из гороха, и крахмал, такой как пшеничная мука или рисовая мука. Затем эту сухую смесь на стадии 204 загружают в экструдер, такой как двухшнековый экструдер производства компании Clextral. После загрузки сухой смеси на стадии 204 в экструдер добавляют воду на стадии 206. Воду добавляют, чтобы довести содержание влаги во всей смеси (содержание влаги в пересчете на влажное вещество в матрице экструдер) до уровня от 15% до 30% по весу, более предпочтительно от 15% до 25% по весу. В качестве альтернативы, сухую смесь и воду перемешивают до загрузки в экструдер.

Затем на стадии 208 смесь экструдируют. Обычно осуществляют мгновенное экструдирование, в результате чего получают продукт в виде воздушного экструдата, который быстро переходит от стадии пластичного расплава к стадии стеклования. Скорость экструдата, выходящего из экструдера, превышает 100 футов в минуту, что именуется в описании "высокой скоростью". Эта высокая скорость наиболее предпочтительно составляет от 120 до 200 футов в минуту. В одном из вариантов осуществления экструдат формуют с помощью самой матрицы и придают ему форму стручка гороха при резке экструдата на выходе из экструзионной матрицы. В одном из альтернативных вариантов осуществления экструдат загружают в формующее устройство, что будет более подробно описано далее, чтобы осуществить стадию 210 формования и резки. Задачей стадии 210 формования и резки согласно этому альтернативному варианту осуществления также является формование из экструдата отдельных кусков, имеющих сходные характеристики формы (сходный внешний вид) с бобовым продуктом, который является основным ингредиентом сухой смеси.

В любом случае после того, как на стадии 208 экструдирования или стадии 210 формования экструдат разрезают на отдельные куски, каждый отдельный кусок может быть высушен при необходимости до получения желаемой текстуры и затем необязательно приправлен вкусовыми веществами с использованием известных из уровня техники средств, таких как барабан, завеса или нанесение распылением содержащего вкусовые вещества масла. Подразумевается, что эта стадия 212 приправления вкусовыми веществами является факультативной стадией и может быть необязательной в зависимости от желаемого конечного продукта.

Наконец, на стадии 214 куски бобового закусочного продукта расфасовывают обычно в мягкий пакет, например, на вертикальном формовочно-фасовочно-укупорочном автомате. По завершении стадии 214 расфасовки куски бобового закусочного продукта готовы к розничной продаже и употреблению в пищу.

Экструдированный закусочный продукт согласно настоящему изобретению имеет высокое содержание растительного (бобового) вещества. С точки зрения питательной ценности закусочный продукт согласно настоящему изобретению в пересчете на порцию в одну унцию содержит не более 5 граммов жира, менее 1 грамма насыщенного жира, не содержит трансжирных кислот, содержит менее 25% добавленного сахара и не более 240 мг натрия.

В одном из предпочтительных вариантов осуществления экструдированный закусочный продукт согласно настоящему изобретению содержит по меньшей мере 1/3 "порции овощей" на порцию закусочного продукта в одну унцию (согласно дополнительному определению ниже). В другом предпочтительном варианте осуществления экструдированный закусочный продукт согласно настоящему изобретению содержит по меньшей мере 1/2 порции овощей на порцию экструдированного закусочного продукта в одну унцию. В еще одном предпочтительном варианте осуществления экструдированный закусочный продукт согласно настоящему изобретению содержит по меньшей мере 1 порцию овощей на порцию закусочного продукта в одну унцию.

По определению министерства сельского хозяйства США (USDA) одной порцией овощей является Ѕ чашки измельченных овощей. Например, согласно рекомендациям USDA одной порцией тыквы является 1/2 чашки кубиков сырой тыквы размером в 1 дюйм, а одной порцией томатов является 1/2 чашки измельченных или нарезанных ломтиками сырых томатов. Под порцией овощей может пониматься определенное количество содержащейся влаги и сухого вещества. Содержащиеся в овощах сухие вещества в контексте настоящего описания определяются как безводные компоненты овощей. Таким образом содержание сухих растительных веществ в порции овощей измеряется в пересчете на сухое вещество. В Национальной базе USDA стандартных справочных данных питательных веществ установлен вес съедобной части овощей, содержащихся в 1/2 такой чашки, и средняя влажность, и тем самым содержание сухого вещества в съедобной части овощей. Далее в Таблице приведено содержание питательных веществ по данным http://www.nal.usda.gov/fnic/foodcomp/search/ в обычных красных спелых сырых томатах, собираемых круглый год, в пересчете на 1 чашку или 180 граммов.

сахара

В контексте настоящего описания "порция овощей" определяется как количество содержащегося в овощах сухого вещества, эквивалентное 1/2 чашке (118 кубических сантиметров) овощей в пересчете на сухое вещество согласно Национальной базе USDA стандартных справочных данных питательных веществ, 19-й выпуск, 2006 г., которая в порядке ссылки включена в настоящее описание. Согласно Таблице одна чашка обычных красных спелых сырых томатов, собираемых круглый год, весит 180 граммов, содержит воды 94,5% по весу и 5,5% сухого вещества овощей. Одна порция сырых томатов (1/2 чашки) весит 90 граммов. Следовательно, 4,95 граммов (5,5% сухого вещества×90 граммов) сухого вещества томатов в готовом продукте эквиваленты одной порции овощей (как известно специалистам в данной области техники, овощные порошки обычно имеют собственное содержание влаги, например, томатный порошок имеет содержание влаги 5% по весу. Следовательно, количество томатного порошка, необходимое на одну порцию овощей, может необязательно соответствовать количеству сухого вещества томатов, необходимому на одну порцию овощей). Таким образом, закусочный продукт, содержащий одну треть порции томатов, будет содержать приблизительно 1,65 граммов сухого вещества томатов на порцию закусочного продукта в одну унцию, закусочный продукт, содержащий половину порции томатов, будет содержать приблизительно 2,48 граммов сухого вещества томатов на порцию закусочного продукта в одну унцию, а закусочный продукт, содержащий одну порцию томатов, будет содержать приблизительно 4,95 граммов сухого вещества томатов на порцию закусочного продукта в одну унцию. Соответственно, в одном из вариантов осуществления овощной или бобовый порошок может быть добавлен в количестве, достаточном для обеспечения одной трети порции овощей, в одном из предпочтительных вариантов осуществления - в количестве, достаточном для обеспечения половины порции овощей, а в другом предпочтительном варианте осуществления - в количестве, достаточном для обеспечения одной порции овощей. Как отмечено ранее, одна порция овощей определяется как количество сухого вещества, эквивалентное 1/2 чашки (118 кубических сантиметров) измельченных овощей в пересчете на сухое вещество согласно Национальной базе USDA стандартных справочных данных питательных веществ, 19-й выпуск, 2006 г., которая в порядке ссылки включена в настоящее описание, при этом подразумевается, что в контексте настоящего описания термины "овощи" и "бобовые растения" используются взаимозаменяемо.

В одном из предпочтительных вариантов осуществления порошок из зеленого горошка смешивают с рисовой мукой в весовом соотношении предпочтительно 50-75% порошка зеленого горошка, а остальное - преимущественно рисовая мука, при этом наиболее предпочтительным является соотношение - около 65% по весу порошка из зеленого горошка и около 35% по весу рисовой муки. Примеры применимых исходных ингредиентов порошка из зеленого горошка включают хлопья зеленого горошка производства компании Quest International Fruit and Vegetable Products (Сильвертон, штат Орегон, США) или высушенные в барабанной сушилке быстрорастворимые хлопья гороха производства компании Van Drunen Farms (Моменс, штат Иллинойс, США). Применимой рисовой мукой может являться рисовая мука RF-L0080 производства компании Sage Foods (Лос-Анджелес, Калифорния, США). Эту сухую смесь загружают в одношнековый экструдер, и добавляют воду, чтобы довести содержание влаги в смеси до уровня от около 15% до около 25% по весу. Затем эту гидратированную смесь подвергают переработке в экструдере посредством нагретых цилиндров с последовательно повышающейся температурой, обычно начиная с 80°F и заканчивая 320°F. Время пребывания смеси в экструдере обычно составляет от 20 до 40 секунд, при этом экструдат на выходе из экструдера имеет температуру от около 305°F до 340°F.

Порошок из гороха и рисовая мука согласно описанному выше предпочтительному варианту осуществления отвечают всем указанным выше требованиям к питательной ценности и, кроме того, содержат Ѕ порции овощей на одну порцию закусочного продукта в одну унцию. В идеале этот продукт в конечном виде должен иметь форму, напоминающую исходный материал, являющийся основой продукта. Иными словами, готовый продукт должен иметь внешний вид, ассоциирующийся с исходным бобовым материалом. Например, продукту на основе порошка из гороха может быть придана форма стручка гороха. В качестве другого примера, продукту на основе арахиса может быть придании форма стручка арахиса и т.д.

На фиг.3 схематически проиллюстрирован один из вариантов осуществления стадии формования согласно заявленному изобретению. В экструдер 308 через воронку 305 загружают смесь. Немедленно после экструдирования с раздуванием поток 311 экструдата подают в формующее устройство 310. В одном из предпочтительных вариантов осуществления это формующее устройство 310 расположено в непосредственной близости от выхода экструдера 308, чтобы поток 311 экструдата как можно быстрее поступал в формующее устройство 310. Задачей является формование экструдата 311, выходящего из экструдера 308 в виде пластичного расплава, до того, как он станет хрупким или остынет до температуры, ниже температуры стеклования. После того как экструдат 311 выходит из формующего устройства 310, он имеет конечную форму отформованного изделия 313. Формующее устройство 310 также способно разрезать отформованное изделие 313 на отдельные куски. В качестве формующего устройства, применимого в настоящем изобретении, может применяться несколько различных устройств, которые дополнительно описаны далее.

В одном из альтернативных вариантов осуществления по мере выхода экструдата 311 из экструдера 308 его растягивают, например, в формующем устройстве 310, скорость работы которого несколько превышает скорость выхода экструдата 311. Эта стадия растягивания, предшествующая стадии формования, также должна осуществляться до того, как экструдат остынет до температуры, ниже температуры стеклования, и до следующего за экструдированием формования/штампования с целью придания формы боба или стручка гороха. За счет осуществления этой стадии растягивания обеспечиваются различные характеристики текстуры конечного продукта в отличие от нерастянутого экструдата 311. Кроме того, стадия растягивания может использоваться как часть стадии формования с целью уменьшения диаметра стержня экструдата 311 до поступления в формующее устройство 310.

В одном из вариантов осуществления настоящего изобретения получают поток 311 экструдата в виде полой трубы или трубчатой формы в отличие от экструдата в виде сплошного стержня. Экструдат трубчатой формы задерживает водяной пар и тепло внутри трубы во время формования, что делает ее более податливой. Это можно лучше понять, рассмотрев фиг.4 и 5, на которых схематически показан процесс профильной резки согласно настоящему изобретению и вид в поперечном сечении получаемого в результате изделия, соответственно. Как показано на фиг.4, формующее устройство 410 представляет собой формующие/отрезные ролики. В этом частном варианте осуществления используются два противолежащих вращающихся в противоположную сторону ролика 409, имеющих множество режущих сегментов 416 (прижимных подушек) и формующих прижимных подушек 418. По мере поступления экструдата 411 в пространство между двумя вращающимися в противоположную сторону роликами 409 режущие прижимные подушки или сегменты 416 разрезают, а формующие прижимные подушки 418 формуют экструдат. Резка происходит, когда режущая прижимная подушка 416 одного ролика 409 стыкуется с режущей прижимной подушкой 416 другого ролика 409, в результате чего в этой точке 415 стыка экструдат разрезается. Следует отметить, что длина отрезка получаемого отформованного изделия 413 соответствует расстоянию по окружности от одной режущей прижимной подушки 416 до ближайшей режущей прижимной подушки 416 ролика 409.

После резки экструдат 411 подвергают физическому воздействию противолежащих формующих прижимных подушек 418, которые сжимают, но не режут, экструдат таким образом, что противолежащие стенки трубчатого экструдата смыкаются. Это лучше показано на виде в поперечном сечении отформованного изделия в виде стручка гороха, проиллюстрированного на фиг.5. Приведенный на фиг.5 вид является "линейным поперечным сечением" боба проиллюстрированной формы. Концы 517 отформованного изделия соответствуют точке, в которой встречаются режущие прижимные подушки во время резки на стадии формования. Сдавленные или сжатые точки 519 вдоль верха и низа отформованного изделия образуются под действием формующих прижимных подушек, которые физически сжимают стенки трубчатого экструдата. В результате готовое изделие имеет незаполненные пространства или полости 521. Эти полости 521 задерживают пар и тепло внутри сердцевины экструдата, за счет чего экструдат в течение более длительного времени сохраняет несколько более высокую гибкость.

Следует понимать, что формующие ролики согласно варианту осуществления, проиллюстрированному на фиг.4, также могут применяться в случае сплошного или стержневого экструдата 411, хотя при этом, очевидно, не будут образовываться пустоты или полости 521, показанные на фиг.5. Кроме того, формующее устройство 310, проиллюстрированное на фиг.3, также может представлять из себя не формующий ролик, а штамповочный ролик, выполняющий сходные функции применительно к стрежневому экструдату 311 или трубчатому экструдату 311.

В одном из предпочтительных вариантов осуществления формующие ролики 409 могут представлять собой противолежащие пресс-формы, в которых экструдат формуют, а не сдавливают, как это показано на фиг.4. Эти противолежащие пресс-формы позволяют формовать из экструдата знакомую форму стручка гороха, распознаваемого в качестве такового потребителями. Для этого используют пресс-формы, выполненные в виде углублений на роликах 409, размер которых приблизительно соответствует тому, насколько горошина выдается наружу из стручка. В сочетании с множеством этих пресс-форм в виде углублений противолежащие режущие прижимные подушки 416 также способны разрезать экструдат на отдельные сегменты, имеющие множество неровностей или имитирующие образуемые горошинами выступы по длине изделия.

Вернемся к фиг.4, на которой схематически проиллюстрированы режущие прижимные подушки, образующие ровную грань, параллельную оси вращения ролика 409. В одном из предпочтительных вариантов осуществления каждая режущая прижимная подушка 416 отклонена под углом предпочтительно от 30° до 60° от оси вращения, чтобы готовое изделие 415 имело наклонный срез на каждом конце в зависимости от длины изделия. Следует понимать, что как режущие прижимные подушки 416, так и формующие прижимные подушки 418 могут быть расположены под различными углами. Кроме того, формующие прижимные подушки 418 необязательно должны иметь постоянный размер или даже располагаться напротив друг друга в зависимости от желаемой формы готового изделия 415.

В другом варианте осуществления формующего устройства 310, показанном на фиг.3, для формования из экструдата 311 готового отформованного изделия 313 вместо противолежащих роликов может использоваться устройство для тракового формования или противолежащие ленточные пресс-формы, что именуется в описании "траковым формованием". Такая технология тракового формования более применима к экструдату 311 трубчатой формы с учетом более длительного времени пребывания в пресс-форме при использовании тракового формования, но также может применяться в случае стержневого экструдата 311 в зависимости от экструдируемого изделия и придаваемой ему формы.

На фиг.6 показан вид сверху матричного вкладыша 610 согласно альтернативному варианту осуществления способа формования согласно настоящему варианту. В этом варианте осуществления вместо экструдирования через небольшой канал 14 с целью получения стержня 16, как это показано на фиг.1, осуществляют экструдирование через канал 618, форма которого соответствует форме линейного поперечного сечения готового изделия желаемой формы, в данном случае и, как показано на фиг.6, стручка гороха. В процессе работы экструдат выходит из канала 618, и у торца 610 матрицы его быстро разрезает качающееся лезвие ножа (не показано). Длительность этой торцевой резки выбирают таким образом, чтобы количество изделия, выходящего из канала 618, соответствовало приблизительной ширине готового изделия желаемой формы между каждой стадией резки. Было обнаружено, что вследствие разности скорости экструдата, выходящего из канала 618, на любом конце канала 622 и скорости в направлении центра канала 624 конечный продукт имеет криволинейную кромку и относительно плоскую кромку. Это лучше показано на фиг.7 при рассмотрении изделия 713, которое сформовано каналом 618 матрицы, проиллюстрированным на фиг.6. Когда нож отделяет кусок экструдата от торца 610 матрицы, образуется относительно плоская кромка 728 изделия 713. Относительно криволинейная кромка 726 готового изделия 713 отражает колебания скорости экструдата до резки, которая осуществляется вдоль более плоской кромки 728. Также следует отметить, что готовое изделие 713 имеет ряд бугорков, которые соответствуют колебаниям отверстия канала 618.

Хотя предложенный в изобретении способ формования пояснен применительно к изделию, которому придают форму стручка гороха, такие же принципы могут применяться к бобам и овощам других форм, таким как стручок арахиса, цельная морковь, соцветие брокколи, бобовый стручок или початок кукурузы.

Хотя предложенное изобретение конкретно описано применительно к способу экструдирования гороха, подразумевается, что идеи заявленного изобретения могут применяться к любому числу бобовых растений, включая без ограничений нут, лимскую фасоль, фасоль обыкновенную, красную фасоль, горох, фасоль пинто, коровий горох, гиацинтовые бобы, соевые бобы, мелкосемянную фасоль, фасоль майокоба или пеструю фасоль. Предложенное изобретение также частично применимо к овощам в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ И ЗАКУСОК ТИПА КРЕКЕРОВ УВЕЛИЧЕННОГО ОБЪЕМА НА ОСНОВЕ РИСА | 2007 |

|

RU2417627C2 |

| СПОСОБ, УСТРОЙСТВО И СИСТЕМА ИЗГОТОВЛЕНИЯ ПИЩЕВОГО ПРОДУКТА ПУТЕМ ЭКСТРУЗИИ С ИСПОЛЬЗОВАНИЕМ СВЕРХКРИТИЧЕСКОЙ ЖИДКОТЕКУЧЕЙ СРЕДЫ | 2012 |

|

RU2578794C1 |

| ЭКСТРУДИРОВАННЫЙ С ИСПОЛЬЗОВАНИЕМ СВЕРХКРИТИЧЕСКОЙ ТЕКУЧЕЙ СРЕДЫ ПИЩЕВОЙ ПРОДУКТ | 2014 |

|

RU2594530C1 |

| ЗАКУСОЧНЫЙ ПРОДУКТ ИЗ ОБЖАРЕННЫХ БОБОВЫХ | 2008 |

|

RU2410902C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭКСТРУДИРОВАННЫХ БОБОВЫХ МИКРОПЕЛЛЕТ | 2012 |

|

RU2576448C2 |

| ПРОИЗВОДСТВО СОСТАВНЫХ ПИЩЕВЫХ ПРОДУКТОВ, СОДЕРЖАЩИХ ЦЕЛЬНОЕ ЗЕРНО | 2007 |

|

RU2433621C2 |

| СПОСОБ И КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭКСТРУДИРОВАННЫХ ЗАКУСОЧНЫХ ПИЩЕВЫХ ПРОДУКТОВ И ПОЛУЧАЕМЫХ ИЗ НИХ ПРОДУКТОВ | 2012 |

|

RU2624956C2 |

| Способ производства хлеба | 2023 |

|

RU2803770C1 |

| НЕПОСРЕДСТВЕННО УВЕЛИЧИВАЮЩИЙСЯ В ОБЪЕМЕ ЗАКУСОЧНЫЙ ПРОДУКТ ИЗ АРАХИСОВОЙ МУКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2429707C2 |

| ПРОИЗВОДСТВО ВЫПЕЧНЫХ ИЗДЕЛИЙ С ВЫСОКИМ СОДЕРЖАНИЕМ ВОЛОКОН И БЕЛКА | 2010 |

|

RU2557111C2 |

Изобретение относится к пищевой промышленности. Суть данного способа заключается в том, что порошок из бобов смешивают с крахмалом, экструдируют и затем формуют. Формование экструдата может осуществляться посредством ряда формующих устройств или в одном из альтернативных вариантов осуществления за счет формы канала экструзионной матрицы при осуществлении торцевой резки экструдата, выходящего из экструдера. Способ позволяет получить экструдированный бобовый закусочный пищевой продукт, представляющий собой экструдированное воздушное изделие на основе сухого порошка из бобов, имеющее форму, воспроизводящую форму природного исходного материала, такого как стручок гороха. 14 з.п. ф-лы, 7 ил., 1 табл.

1. Способ изготовления экструдированного закусочного продукта, включающий стадии, на которых:

а) перемешивают бобы и крахмал для получения смеси,

б) гидратируют указанную смесь,

в) экструдируют указанную гидратированную смесь для получения экструдата на стадии пластичного расплава, при этом упомянутый экструдат выходит из экструдера с высокой скоростью, и

г) формуют экструдат до его охлаждения до температуры ниже температуры стеклования, при этом далее в результате указанного формования получают готовый продукт с формой, ассоциируемой с бобами на стадии а).

2. Способ по п.1, в котором используемые на стадии а) бобы представляют собой порошок из гороха, а на стадии г) формования получают изделие в форме стручка гороха.

3. Способ по п.2, в котором крахмалом является рисовая мука.

4. Способ по п.1, в котором на стадии г) формования подают экструдат в формующие ролики.

5. Способ по п.1, в котором на стадии г) формования подают экструдат в штамповочные ролики.

6. Способ по п.1, в котором на стадии г) формования подают экструдат в устройство тракового формования.

7. Способ по п.1, в котором на стадии г) формования выдавливают экструдат через канал, форма которого приближена к форме линейного поперечного сечения бобового стручка.

8. Способ по п.7, в котором канал имеет форму, приближенную к форме линейного поперечного сечения стручка гороха.

9. Способ по п.1, в котором используемые на стадии а) бобы выбирают из группы, включающей горох, лимскую фасоль, нут, фасоль пинто, фасоль обыкновенную, красную фасоль, коровий горох, гиацинтовые бобы, соевые бобы, мелкосемянную фасоль, фасоль майокоба и пеструю фасоль.

10. Способ по п.1, в котором используемый на стадии а) крахмал выбирают из группы, включающей рисовую муку, пшеничную муку, модифицированный кукурузный крахмал, крахмал из тапиоки и восковидную рисовую муку.

11. Способ по п.1, в котором на стадии б) смесь гидратируют до содержания влаги от около 15% до около 25% по весу.

12. Способ по п.1, в котором получаемая на стадии а) смесь содержит около 65% по весу порошка из гороха и около 35% по весу рисовой муки.

13. Способ по п.1, в котором указанный выходящий с высокой скоростью экструдат на стадии в) имеет вид полой трубы.

14. Способ по п.1, в котором растягивают экструдат после стадии в) экструдирования и до стадии г) формования.

15. Способ по любому из предыдущих пунктов, в котором экструдированный пищевой продукт имеет форму бобового стручка, стадия в) содержит экструдирование с раздуванием для получения указанного экструдата, а стадия г) содержит формирование указанного экструдата в форме бобового стручка, имеющего внешний вид, ассоциируемый с бобами, используемыми на стадии а).

| US 5132127 A, 21.07.1992 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 20050118318 A1, 02.06.2005. | |||

Авторы

Даты

2011-07-20—Публикация

2008-03-14—Подача