Изобретение относится к производству газопоглотителей для электровакуумных и других приборов и может применяться при работе вакуумированных устройств, а также в качестве газопоглотителя различных газов при пониженном давлении (рентгеновские трубки, ускорители элементарных частиц).

Известен способ получения нераспыляемых газопоглотителей на основе интерметаллических порошков [патент РФ №2033452, C22C 1/04, опубл. 20.04.1995 г.], в котором при получении газопоглотителей смешивают металлические порошки дисперсностью 1-45 мкм. Затем осуществляют термическое воздействие на смесь в вакууме 13,3-1,33 Па локальным тепловым импульсом с плотностью потока 2-15 Вт/мм2. Слабоэкзотермические смеси предварительно подогревают до 50-900°С. Возможно перед термическим воздействием осуществление прессования смеси с последующей термовакуумной обработкой по ступенчатому режиму: 2 ч при 200°С и 3 ч при 300°С, в вакууме 2-10 Па.

Недостатком данного способа является использование слабоэкзотермических смесей с низкой активностью, поэтому для синтеза газопоглотителей (интерметаллидов) требуется подогрев исходной смеси до 50-900°С.Кроме того, из-за низкой активности исходных смесей для инициирования волны высокотемпературного синтеза необходим мощный тепловой импульс с плотностью потока 2-15 Вт/мм2.

Наиболее близким аналогом-прототипом по совокупности существенных признаков и назначению является [патент РФ №2369651, C22B 3/11, 10.10.2009] способ получения газопоглотителя из порошков металла, в том числе из порошка титана, включающий формование смеси диоксида титана с восстановителем - кальцием - и последующий нагрев смеси до температуры 800-1400°С.

Недостатком этого способа являются высокие энергозатраты в процессе приготовления газопоглотителя: требуется прогрев смеси при температуре 800-1400°С. Кроме того, недостатком является использование в технологическом процессе щелочно-земельных металлов, что требует дополнительно обработки водой с целью выщелачивания, что снижает активность порошка металла.

Основной технический результат предложенного изобретения - это снижение энергозатрат за счет использования сильноэкзотермических смесей с нанопорошком алюминия, повышение активности газопоглотителя за счет низкой температуры перевода газопоглотителя в активное состояние: температура не превышает 600°С в вакууме не более 4 Па в течение 3-5 минут.

Технический результат достигается тем, что в способе получения газопоглотителя из порошка титана, включающем формование смеси диоксида титана с восстановителем и последующий нагрев смеси, согласно предложенному решению в качестве восстановителя используют нанопорошок алюминия, полученный электрическим взрывом алюминиевого проводника в среде аргона, взятый в мольном соотношении с диоксидом титана от 0,8:1 до 1,2:1, нагрев смеси осуществляют при температуре 400-600°С в вакууме 1,9-2,1 Па в течение 3-5 минут.

Целесообразно использовать нанопорошок алюминия, полученный электрическим взрывом алюминиевого проводника в среде аргона. В этом случае процесс получения нанопорошка алюминия протекает в экстремальных условиях: скорость охлаждения составляет 1010 К/с, а максимальная температура продуктов взрыва составляет 4·104 °С. Сформированные в таких условиях нанопорошки обладают повышенной устойчивостью в воздухе при комнатной температуре, но очень высокой химической активностью при нагревании до 400-600°С. Такой порошок имеет преимущество в сравнении с другими нанопорошками, например, полученными методом испарения - конденсации в аргоне.

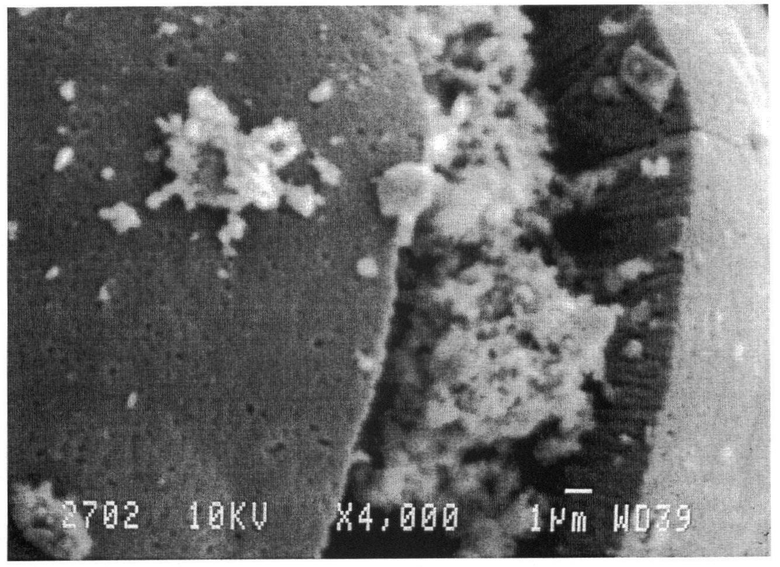

Чертеж иллюстрирует, что полученный газопоглотитель имеет пористую структуру: на сколе видны прямые каналы, диаметр которых составляет менее 1 мкм. Такая структура идеальна для работы газопоглотителя.

Осуществление способа рассмотрим на конкретном примере.

Для приготовления газопоглотителя готовили смеси диоксида титана с нанопорошком алюминия (НП Al). Для этого использовали нанопорошок алюминия, полученный электрическим взрывом алюминиевого проводника в среде аргона, и грубодисперсный порошок диоксида титана (марка ч.д.а.). Для эксперимента были выбраны следующие соотношения компонентов: от 0,4:1 до 1,6:1, смешение проводили в агатовой ступке в присутствии изопропилового спирта. После достижения однородности массы перемешивание прекращали и высушивали в сушильном шкафу при температуре 40-45°С в течение 2-3 часов. Смеси прессовали при давлении 30 кГ/см2. Образующийся пористый образец помещали в камеру вакуумного поста ВУП-5 и откачивали до остаточного давления 3-4 Па. Затем включали ленточный нагреватель из молибденовой фольги и при непрерывной откачке повышали температуру до 600°С. В это время происходило взаимодействие нанопорошка алюминия с диоксидом титана с образованием частиц титана, имеющих микропористую структуру. При этом остаточное давление понижалось до 2,0·10-4 - 1,5·10-4 Па благодаря активности газопоглотителя.

Состав исходных смесей и синтезированного газопоглотителя определяли с помощью количественного рентгенофазового анализа. Результаты экспериментов приведены в таблице 1.

Согласно таблице 1 с увеличением содержания НП Al в смеси растет выход металлического титана: при содержании 0,8:1,0 он достигает максимума (54,3%) и выходит на насыщение 59,8-61,8%. При этом остаточное давление резко снижается при переходе от образца 2 к образцу 3, что свидетельствует о резком повышении активности газопоглотителя. Дальнейшее увеличение содержания НП Al нецелесообразно из-за увеличения его расхода, поэтому заявляемый диапазон состава смесей составляет от 0,8:1,0 до 1,2:1,0.

Полученную смесь НП Al и TiO2 подвергали прессованию при небольшом давлении (30 кГ/см2), помещали в вакуумную камеру и откачивали до остаточного давления 1,3 Па, прогревали до определенной температуры, охлаждали и проводили рентгенофазовый анализ. Результаты экспериментов приведены в таблице 2.

Из данных таблицы 2 следует, что при достижении температуры нагрева 400°С в вакууме 1,3 Па выход металлического титана резко возрастает и достигает 59,8%. Дальнейшее нагревание смеси не приводит к увеличению выхода, поэтому целесообразно ограничить температуру прогрева 600°С.

Для определения величины остаточного давления при активировании газопоглотителя была использована установка, в конструкцию которой входили весы Мак-Бена. Кварцевую спираль предварительно калибровали с использованием аттестованного набора разновесов. Изменение массы образцов определяли с помощью весов Мак-Бена и катетометра. Достаточность вакуумирования определяли по неизменности веса образца при нагревании до 600°С. Образец в виде пористой таблетки помещали в чашку, подвешивали на кварцевой спирали, вакуумировали до соответствующего остаточного давления и затем нагревали до 600°С. Результаты измерений приведены в таблице 3.

Согласно полученным результатам (таблица 3) при переходе величины остаточного давления от 10 до 2,1 Па резко снижается увеличение массы образца, достигая 1,5%. Дальнейшее понижение давления при 600°С приводит к постоянству массы газопоглотителя, что свидетельствует о достаточности величины вакуума. Таким образом, оптимальным является остаточное давление 2,1-1,9 Па при 600°С.

Для определения времени протекания реакции получения активного газопоглотителя готовили смесь НП Al/TiO2. Далее смесь прессовали при давлении 30 кГ/см2, помещали в вакуумную камеру (~1,3 Па) и нагревали до 600°С при непрерывной откачке. При этом изменяли время нагрева каждого образца. Результаты измерений приведены в таблице 4.

Согласно полученным результатам (таблица 4) при температуре 600°С и времени прогрева менее 3 минут выход металлического титана низкий (23,3 мас.%), а при времени прогрева 3 минуты выход металлического титана резко возрастал до 59,8% и затем практически не изменялся. Оптимальным временем прогрева является интервал 3-5 минут.

Таким образом, заявляемый способ позволяет снизить энергозатраты при получении газопоглотителя: в прототипе процесс приготовления осуществляется в течение нескольких часов при минимальной температуре 800°С, а в заявляемом способе процесс осуществляется за 5 минут при 600°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2525882C2 |

| СОСТАВ ТЕРМИТНОГО ТОПЛИВА | 2010 |

|

RU2418779C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДОВ ЭЛЕМЕНТОВ И КОМПОЗИЦИЙ ЭЛЕМЕНТ-УГЛЕРОД | 2015 |

|

RU2616058C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДОВ МЕТАЛЛОВ | 2007 |

|

RU2355631C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ ДИБОРИДА ТИТАНА | 2011 |

|

RU2465096C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ МИНЕРАЛОВ | 2019 |

|

RU2719211C1 |

| Способ получения электродов из сплавов на основе алюминида титана | 2016 |

|

RU2630157C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ДИБОРИДА ТИТАНА | 2015 |

|

RU2603407C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА НАНОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2397139C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2551513C1 |

Изобретение относится к производству газопоглотителей из порошка титана для электровакуумных и других приборов и может применяться в качестве газопоглотителя различных газов при пониженном давлении в рентгеновских трубках, в ускорителях элементарных частиц. Способ включает формование смеси диоксида титана с восстановителем и последующий нагрев смеси. В качестве восстановителя используют нанопорошок алюминия, полученный электрическим взрывом алюминиевого проводника в среде аргона, взятый в мольном соотношении с диоксидом титана от 0,8:1 до 1,2:1. Нагрев смеси осуществляют при температуре 400-600°С в вакууме 1,9-2,1 Па в течение 3-5 минут. Техническим результатом изобретения является снижение энергозатрат и повышение активности газопоглотителя. 1 ил., 4 табл.

Способ получения газопоглотителя из порошка титана, включающий формование смеси диоксида титана с восстановителем и последующий нагрев смеси, отличающийся тем, что в качестве восстановителя используют нанопорошок алюминия, полученный электрическим взрывом алюминиевого проводника в среде аргона, взятый в мольном соотношении с диоксидом титана от 0,8:1 до 1,2:1, нагрев смеси осуществляют при температуре 400-600°С в вакууме 1,9-2,1 Па в течение 3-5 мин.

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ МЕТАЛЛОВ ИЛИ ГИДРИДОВ МЕТАЛЛОВ ЭЛЕМЕНТОВ Ti, Zr, Hf, V, Nb, Ta И Cr | 2004 |

|

RU2369651C2 |

| Пресс | 1941 |

|

SU67936A2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО ПОРОШКА ТИТАНА | 2005 |

|

RU2301723C1 |

| US 2005279187 A1, 22.12.2005 | |||

| JP 2009242946 A, 22.10.2009 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2712929C1 |

| Устройство для контроля работоспособности станка | 1990 |

|

SU1776491A1 |

Авторы

Даты

2011-07-20—Публикация

2010-03-29—Подача