Изобретение относится к области стан- кос гроония и может быть использовано для контроля за процессом обработки на станках с ЧПУ.

Известно устройство для контроля станков, содержащее преобразователь вибрации и соединенные последовательно полосовой усилитель, полосовой фильтр, детектор со встроенным фильтром низких частот, компаратор, двухвходовый элемент И, блок управления станком, а также соединенные последовательно второй полосовой фильтр, связанный с выходом полосового усилителя, второй детектор со встроенным фильтром низких частот, второй компаратор, элемент НЕ, второй двухвходовый элемент И, выход которого связан с блоком управления станком, соединенным через блок задания уставок с вторым входом второго компаратора и с элементом задержки, причем второй вход элемента задержки связан с блоком управления станком, выход соединен с вторым входом второго элемента И, а второй вход первого элемента И, связан с блоком управления станком,

Устройство обеспечивает определение поломки инструмента, отсутствие заготовки, превышение предельно допустимых динамических нагрузок на станок, однако имеет ограниченные технологические возможности и низкую надежность, так как не обеспечивает исключение ложных срабатываний в периоды кратковременного прерывания процесса резания, а также блокирования работы станка при одновременном быстром ходе и сигнале о наличии процесса резания,

Эти недостатки частично устраняются s другом устройстве для контроля станков, содержащем блок управления станком, первую схему И и соединенные последовательно преобразователь вибрации, полосовой усилитель: первый полосовой фильтр, первый детектор со встроенным фильтром низких частот, первый компаратор и также соединенные последовательно второй полосовой фильтр, связанный с выходом полосового усилителя, второй детектор со встроенным фильтром низких частот, второй компаратор, схему НЕ, вторую схему И, выход которой связан с первым входом блока управления станком, соединенным первым выходом через блок задания уставок с вторым входом второго компаратора и с первым входом схемы задержки, выход которой соединен с вторым входом второй схемы И, а первые вход и выход первой схемы И связаны соответственно со вторым выходом и вторым входом

блока управления станком, формирователь коротких импульсов, первый вход которого связан с выходом схемы НЕ, а выход - с вторым входом схемы задержки, триггер,

вход которого подключен к третьему выходу блока управления станком, а выход - к третьему входу второй схемы И, а также соединенные последовательно третью схему И и схему ИЛИ, второй вход которой

подключен к выходу первого компаратора, а выход - к первому входу первой схемы И, причем выход второго компаратора подключен к второму входу третьей схемы И, четвертый выход блока управления станком

подключен к второму входу формирователя коротких импульсов и к четвертому входу второй схемы И, а пятый выход блока управления станком к первому входу третьей схемы И.

Устройство обеспечивает повышение

надежности путем исключения ложных срабатываний устройства в периоды прерывания процесса резания на участках перебега, блокирование работы станка при наличии

одновременно сигнала - Быстрый ход и сигнала о наличии процесса резания, расширение технологических возможностей путем управления блокировкой устройства по программе на участках с прерывистой

образующей, однако технологические возможности устройства все же недостаточны, т.к. не обеспечивается возможность установки нескольких предельно допустимых значений динамических нагрузок для различных режущих инструментов многоинструментальной наладки и различных технологических режимов и условия обработки.

Так, например, устройство обеспечит

отключение станка при превышении одного заданного значения предельно допустимой динамической нагрузки, в то время как пороговая величина этих нагрузок для различных условий обработки, т.е. разных режущих инструментов, является вполне определенная.

В результате при обработке на проходах с малым припуском динамические нагрузки, вызванные критическим износом инструмента, окажутся недостаточными для срабатывания устройства и блокирования работы станка, что неизбежно приведет к поломке соответствующего резца и браку

обрабатываемой детали.

Целью предлагаемого изобретения является расширение технологических возможностей устройства для контроля станков путем задания порогового чнячения амплитуды колебаний для каждого режущпго инструмента многоинструментальной наладки.

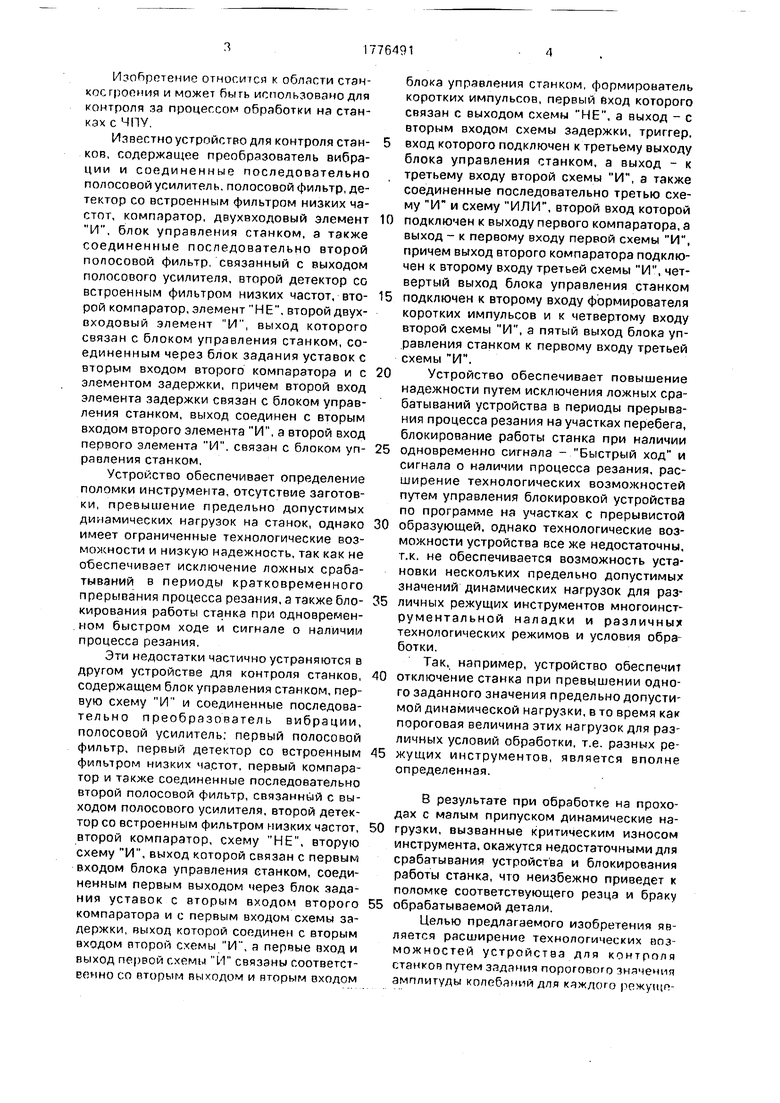

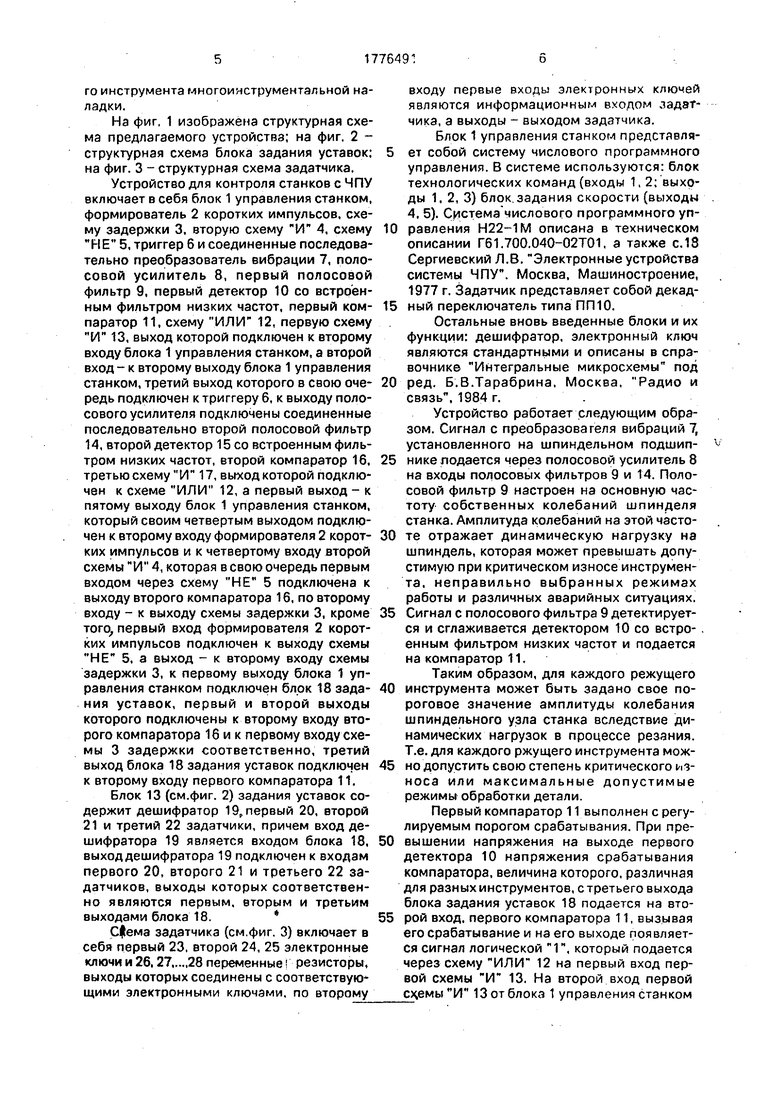

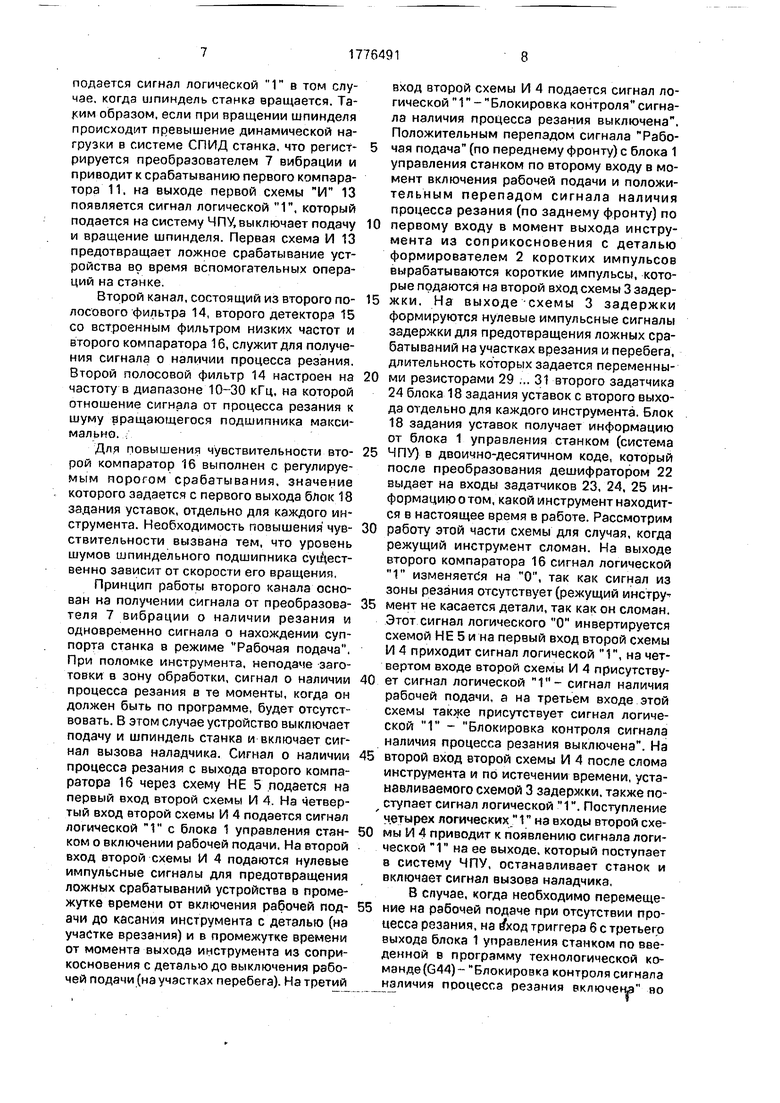

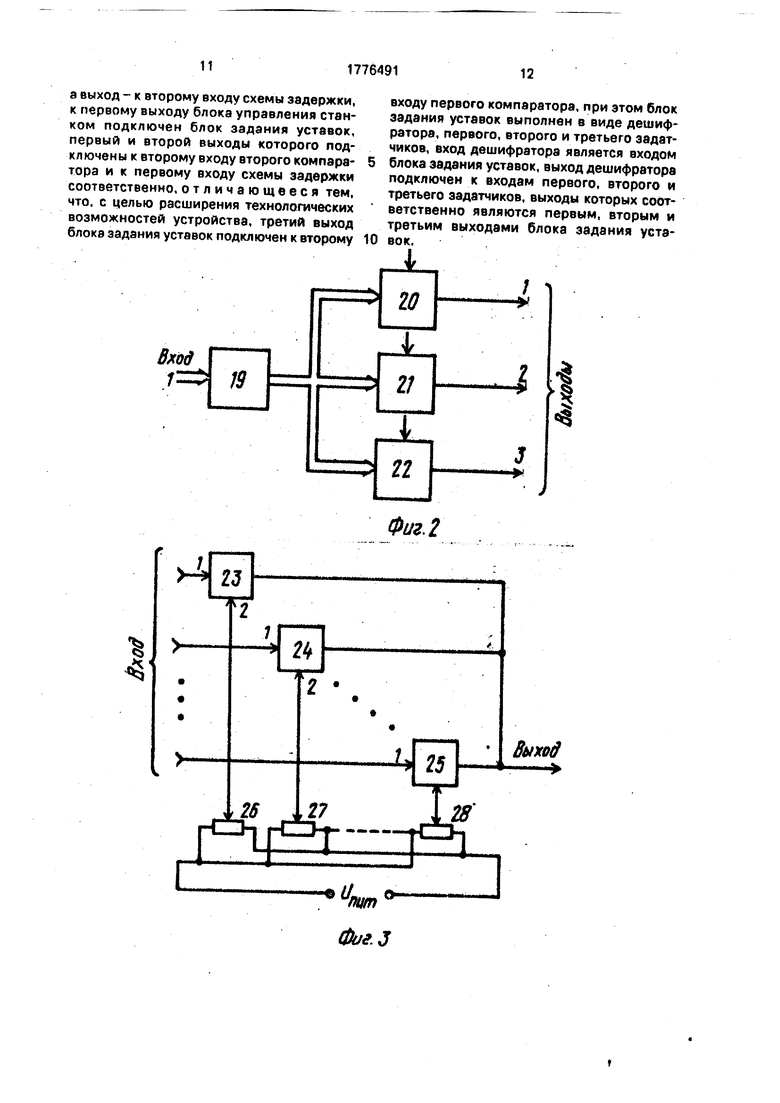

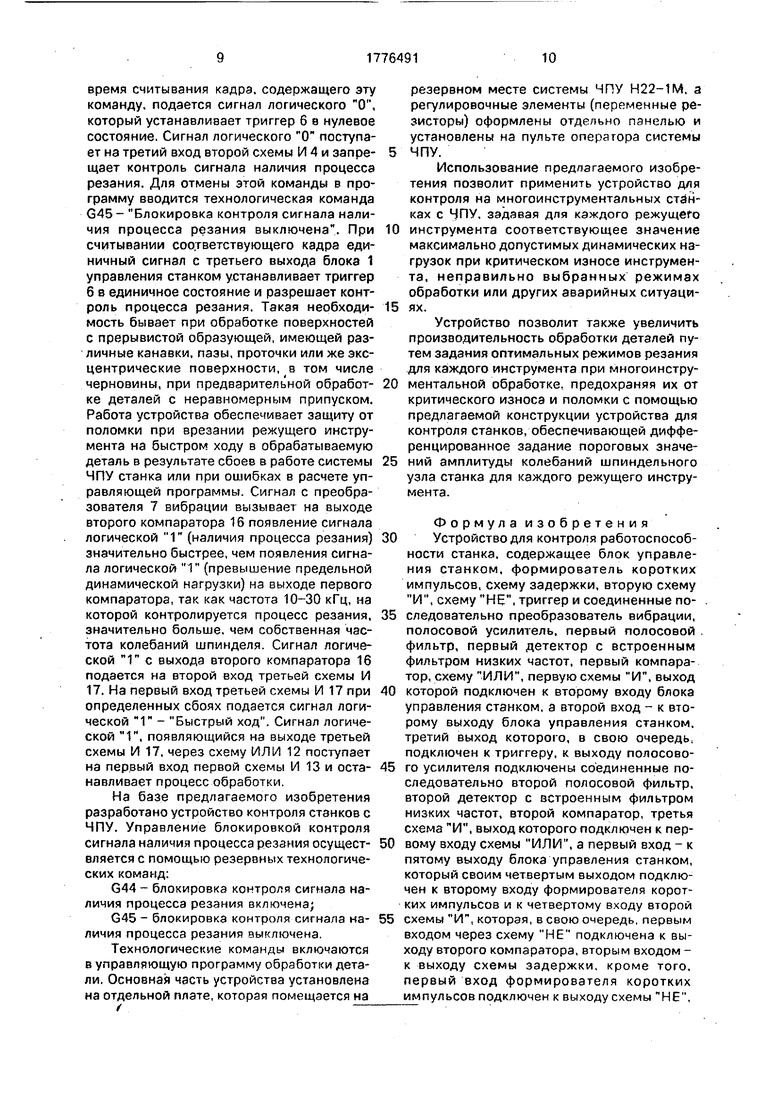

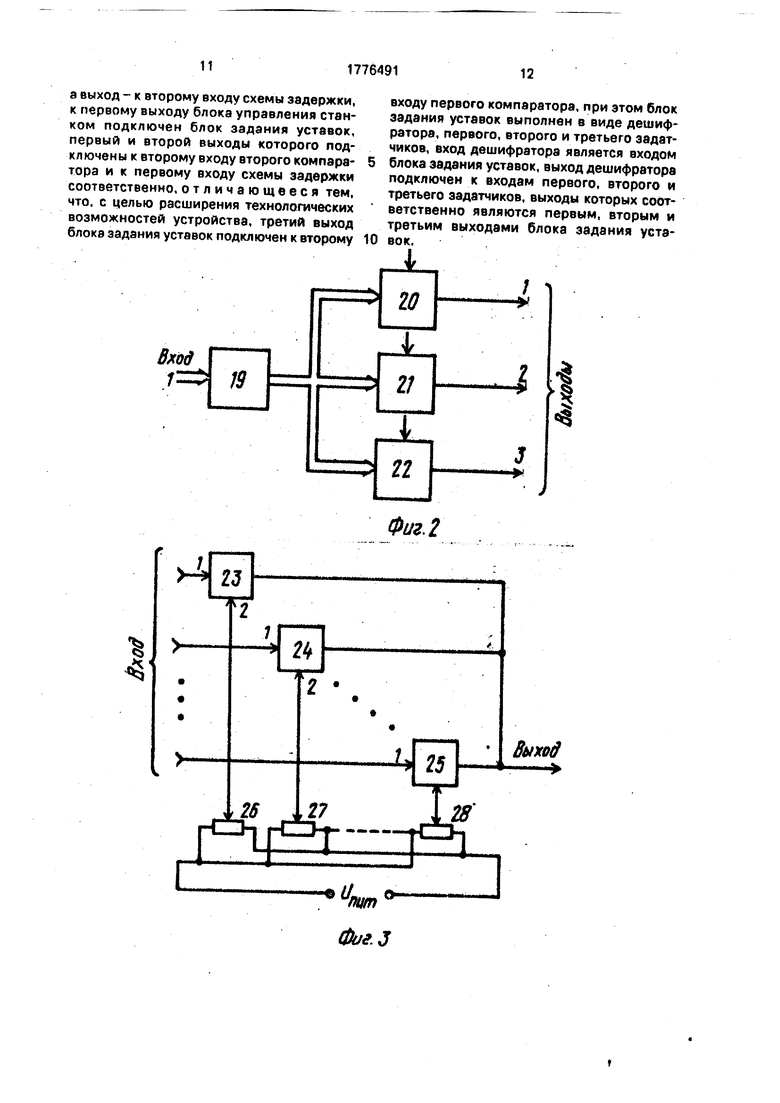

На фиг, 1 изображена структурная схема предлагаемого устройства; на фиг. 2 - структурная схема блока задания уставок; на фиг. 3 - структурная схема задатчика.

Устройство для контроля станков с ЧПУ включает в себя блок 1 управления станком, формирователь 2 коротких импульсов, схему задержки 3, вторую схему И 4, схему НЕ 5, триггер 6 и соединенные последовательно преобразователь вибрации 7, полосовой усилитель 8, первый полосовой фильтр 9, первый детектор 10 со встроенным фильтром низких частот, первый компаратор 11, схему ИЛИ 12, первую схему И 13, выход которой подключен к второму входу блока 1 управления станком, а второй вход- к второму выходу блока 1 управления станком, третий выход которого в свою очередь подключен к триггеру 6, к выходу полосового усилителя подключены соединенные последовательно второй полосовой фильтр 14, второй детектор 15 со встроенным фильтром низких частот, второй компаратор 16, третью схему И 17, выход которой подключен к схеме ИЛИ 12, а первый выход - к пятому выходу блок 1 управления станком, который своим четвертым выходом подключен к второму входу формирователя 2 коротких импульсов и к четвертому входу второй схемы И 4, которая в свою очередь первым входом через схему НЕ 5 подключена к выходу второго компаратора 16, по второму входу - к выходу схемы задержки 3, кроме того, первый вход формирователя 2 коротких импульсов подключен к выходу схемы НЕ 5, а выход - к второму входу схемы задержки 3, к первому выходу блока 1 управления станком подключен блок 18 задания уставок, первый и второй выходы которого подключены к второму входу второго компаратора 16 и к первому входу схемы 3 задержки соответственно, третий выход блока 18 задания уставок подключен к второму входу первого компаратора 11.

Блок 13 (см.фиг. 2) задания уставок содержит дешифратор 19, первый 20, второй 21 и третий 22 задатчики, причем вход дешифратора 19 является входом блока 18. выход дешифратора 19 подключен к входам первого 20, второго 21 и третьего 22 за- датчиков, выходы которых соответственно являются первым, вторым и третьим выходами блока 18.

Сфема задатчика (см.фиг. 3) включает в себя первый 23, второй 24, 25 электронные ключи и 26.27,....28 переменные резисторы, выходы которых соединены с соответствую щими электронными ключами, по второму

входу первые входы электронных ключей являются информационным вводом задатчика, а выходы - выходом задатчика.

Блок 1 управления станком представля- 5 ет собой систему числового программного управления. В системе используются: блок технологических команд (входы 1. 2; выходы 1,2, 3) блок задания скорости (выходы 4. 5). Система числового программного уп- 0 равления Н22-1М описана в техническом описании Г61.700.040-02Т01, а также с. 18 Сергиевский Л.В. Электронные устройства системы ЧПУ. Москва. Машиностроение, 1977 г. Задатчик представляет собой декад5 ный переключатель типа ПП10.

Остальные вновь введенные блоки и их функции: дешифратор, электронный ключ являются стандартными и описаны в справочнике Интегральные микросхемы под

0 ред. Б.В.Тарабрина, Москва, Радио и связь. 1984 г.

Устройство работает следующим образом. Сигнал с преобразователя вибраций 7, установленного на шпиндельном подшил- v

5 нике подается через полосовой усилитель 8 на входы полосовых фильтров 9 и 14. Полосовой фильтр 9 настроен на основную частоту собственных колебаний шпинделя станка. Амплитуда колебаний на этой часто0 те отражает динамическую нагрузку на шпиндель, которая может превышать допустимую при критическом износе инструмента, неправильно выбранных режимах работы и различных аварийных ситуациях.

5 Сигнал с полосового фильтра 9 детектируется и сглаживается детектором 10 со встроенным фильтром низких частот и подается на компаратор 11.

Таким образом, для каждого режущего

0 инструмента может быть задано свое пороговое значение амплитуды колебания шпиндельного узла станка вследствие динамических нагрузок в процессе резания. Т.е. для каждого ржущего инструмента мож5 но допустить свою степень критического взноса или максимальные допустимые режимы обработки детали.

Первый компаратор 11 выполнен с регулируемым порогом срабатывания. При пре0 вышении напряжения на выходе первого детектора 10 напряжения срабатывания компаратора, величина которого, различная для разных инструментов, с третьего выхода блока задания уставок 18 подается на вто5 рой вход, первого компаратора 11, вызывая его срабатывание и на его выходе появляется сигнал логической 1, который подается через схему ИЛИ 12 на первый вход первой схемы И 13. На второй вход первой сх,емы И 13 от блока 1 управления станком

подается сигнал логической Г в том случае, когда шпиндель станка вращается. Та- JCMM образом, если при вращении шпинделя происходит превышение динамической нагрузки в системе СПИД станка, что регистрируется преобразователем 7 вибрации и приводит к срабатыванию первого компаратора 11. на выходе первой схемы И 13 появляется сигнал логической 1, который подается на систему ЧПУ, выключает подачу и вращение шпинделя. Первая схема И 13 предотвращает ложное срабатывание устройства во время вспомогательных операций на станке.

Второй канал, состоящий из второго полосового фильтра 14, второго детектора 15 со встроенным фильтром низких частот и второго компаратора 16, служит для получения сигнала о наличии процесса резания. Второй полосовой фильтр 14 настроен на частоту в диапазоне 10-30 кГц, на которой отношение сигнала от процесса резания к шуму вращающегося подшипника максимально.

Для повышения чувствительности второй компаратор 16 выполнен с регулируемым порогом срабатывания, значение которого задается с первого выхода блок 18 задания уставок, отдельно для каждого инструмента. Необходимость повышения чувствительности вызвана тем, что уровень шумов шпиндельного подшипника существенно зависит от скорости его вращения,

Принцип работы второго канала основан на получении сигнала от преобразователя 7 вибрации о наличии резания и одновременно сигнала о нахождении суппорта станка в режиме Рабочая подача. При поломке инструмента, неподаче заготовки в зону обработки, сигнал о наличии процесса резания в те моменты, когда он должен быть по программе, будет отсутствовать. В этом случае устройство выключает подачу и шпиндель станка и включает сигнал вызова наладчика. Сигнал о наличии процесса резания с выхода второго компаратора 16 через схему НЕ 5 подается на первый вход второй схемы И 4. На четвертый вход второй схемы И 4 подается сигнал логической 1 с блока 1 управления станком о включении рабочей подачи. На второй вход второй схемы И 4 подаются нулевые импульсные сигналы для предотвращения ложных срабатываний устройства в промежутке времени от включения рабочей подачи до касания инструмента с деталью (на участке врезания) и в промежутке времени от момента выхода инструмента из соприкосновения с деталью до выключения рабочей подачи (на участках перебега). На третий

вход второй схемы И 4 подается сигнал логической 1 - Блокировка контроля сигнала наличия процесса резания выключена. Положительным перепадом сигнала Рабочая подача (по переднему фронту) с блока 1 управления станком по второму входу в момент включения рабочей подачи и положительным перепадом сигнала наличия процесса резания (по заднему фронту) по

0 первому входу в момент выхода инструмента из соприкосновения с деталью формирователем 2 коротких импульсов вырабатываются короткие импульсы, которые подаются на второй вход схемы 3 задер5 жки. На выходе схемы 3 задержки формируются нулевые импульсные сигналы задержки для предотвращения ложных срабатываний на участках врезания и перебега, длительность которых задается переменны0 ми резисторами 29 ... 31 второго задатчика 24 блока 18 задания уставок с второго выхода отдельно для каждого инструмента. Блок 18 задания уставок получает информацию от блока 1 управления станком (система

5 ЧПУ) в двоично-десятичном коде, который после преобразования дешифратором 22 выдает на входы задатчиков 23, 24, 25 информацию о том, какой инструмент находится в настоящее время в работе. Рассмотрим

0 работу этой части схемы для случая, когда режущий инструмент сломан. На выходе второго компаратора 16 сигнал логической 1 изменяется на О, так как сигнал из зоны резания отсутствует (режущий инстру5 мент не касается детали, так как он сломан. Этот сигнал логического О инвертируется схемой НЕ 5 и на первый вход второй схемы И 4 приходит сигнал логической Г, на четвертом входе второй схемы И 4 присутству0 ет сигнал логической сигнал наличия рабочей подачи, а на третьем входе этой схемы также присутствует сигнал логической 1 - Блокировка контроля сигнала наличия процесса резания выключена. На

5 второй вход второй схемы И 4 после слома инструмента и по истечении времени, устанавливаемого схемой 3 задержки, также по- t ступает сигнал логической 1. Поступление четырех логических 1 на входы второй схе0 мы И 4 приводит к появлению сигнала логической 1 на ее выходе, который поступает в систему ЧПУ, останавливает станок и включает сигнал вызова наладчика,

В случае, когда необходимо перемеще5 ние на рабочей подаче при отсутствии процесса резания, на триггера 6 с третьего выхода блока 1 управления станком по введенной в программу технологической ко- манде(644)- Блокировка контроля сигнала

наличия процесса резания включена во

9

время считывания кадра, содержащего эту команду, подается сигнал логического О, который устанавливает триггер 6 в нулевое состояние. Сигнал логического О поступает на третий вход второй схемы И 4 и запре- щает контроль сигнала наличия процесса резания. Для отмены этой команды в программу вводится технологическая команда G45- Блокировка контроля сигнала наличия процесса резания выключена. При считывании соответствующего кадра единичный сигнал с третьего выхода блока 1 управления станком устанавливает триггер 6 в единичное состояние и разрешает контроль процесса резания. Такая необходи- мость бывает при обработке поверхностей с прерывистой образующей, имеющей различные канавки, пазы, проточки или же эксцентрические поверхности, том числе черновины, при предварительной обработ- ке деталей с неравномерным припуском. Работа устройства обеспечивает защиту от поломки при врезании режущего инструмента на быстром ходу в обрабатываемую деталь в результате сбоев в работе системы ЧПУ станка или при ошибках в расчете управляющей программы. Сигнал с преобразователя 7 вибрации вызывает на выходе второго компаратора 16 появление сигнала логической 1 (наличия процесса резания) значительно быстрее, чем появления сигнала логической 1 (превышение предельной динамической нагрузки) на выходе первого компаратора, так как частота 10-30 кГц, на которой контролируется процесс резания, значительно больше, чем собственная частота колебаний шпинделя. Сигнал логической 1 с выхода второго компаратора 16 подается на второй вход третьей схемы И 17. На первый вход третьей схемы И 17 при определенных сбоях подается сигнал логической 1 - Быстрый ход. Сигнал логической 1, появляющийся на выходе третьей схемы И 17, через схему ИЛИ 12 поступает на первый вход первой схемы И 13 и оста- навливает процесс обработки.

На базе предлагаемого изобретения разработано устройство контроля станков с ЧПУ. Управление блокировкой контроля сигнала наличия процесса резания осущест- вляется с помощью резервных технологических команд:

G44 - блокировка контроля сигнала наличия процесса резания включена;

G45 - блокировка контроля сигнала на- личия процесса резания выключена.

Технологические команды включаются в управляющую программу обработки детали. Основная часть устройства установлена

на отдельной плате, которая помещается на

/

резервном месте системы ЧПУ Н22-Ш, а регулировочные элементы (переменные резисторы) оформлены отдельно панелью и установлены на пульте оператора системы ЧПУ.

Использование предлагаемого изобретения позволит применить устройство для контроля на многоинструментальных станках с ЧПУ, задавая для каждого режущего инструмента соответствующее значение максимально допустимых динамических нагрузок при критическом износе инструмента, неправильно выбранных режимах обработки или других аварийных ситуациях.

Устройство позволит также увеличить производительность обработки деталей путем задания оптимальных режимов резания для каждого инструмента при многоинструментальной обработке, предохраняя их от критического износа и поломки с помощью предлагаемой конструкции устройства для контроля станков, обеспечивающей дифференцированное задание пороговых значений амплитуды колебаний шпиндельного узла станка для каждого режущего инструмента.

Формула изобретения Устройство для контроля работоспособности станка, содержащее блок управления станком, формирователь коротких импульсов, схему задержки, вторую схему И, схему НЕ, триггер и соединенные последовательно преобразователь вибрации, полосовой усилитель, первый полосовой фильтр, первый детектор с встроенным фильтром низких частот, первый компаратор, схему ИЛИ, первую схемы И, выход которой подключен к второму входу блока управления станком, а второй вход - к второму выходу блока управления станком, третий выход которого, в свою очередь, подключен к триггеру, к выходу полосового усилителя подключены соединенные последовательно второй полосовой фильтр, второй детектор с встроенным фильтром низких частот, второй компаратор, третья схема И, выход которого подключен к первому входу схемы ИЛИ, а первый вход - к пятому выходу блока управления станком, который своим четвертым выходом подключен к второму входу формирователя коротких импульсов и к четвертому входу второй схемы И, которая, в свою очередь, первым входом через схему НЕ подключена к выходу второго компаратора, вторым входом - к выходу схемы задержки, кроме того, первый вход формирователя коротких импульсов подключен к выходу схемы НЕ,

а выход - к второму входу схемы задержки, к первому выходу блока управления станком подключен блок задания уставок, первый и второй выходы которого подключены к второму входу второго компаратора и к первому входу схемы задержки соответственно, отличающееся тем, что. с целью расширения технологических возможностей устройства, третий выход блока задания уставок подключен к второму

входу первого компаратора, при этом блок задания уставок выполнен в виде дешифратора, первого, второго и третьего эадат- чиков, вход дешифратора является входом блока задания уставок, выход дешифратора подключен к входам первого, второго и третьего задатчиков, выходы которых соответственно являются первым, вторым и третьим выходами блока задания уставок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля станков | 1987 |

|

SU1484443A1 |

| Устройство для контроля станков | 1984 |

|

SU1177135A1 |

| Устройство для автоматического контроля и управления процессом резания на станках с ЧПУ | 1984 |

|

SU1231485A1 |

| Система прогнозирования состояния режущих инструментов | 1984 |

|

SU1734958A1 |

| Устройство для определения поломки режущего инструмента | 1989 |

|

SU1717296A1 |

| Контрольное устройство для станка с ЧПУ | 1985 |

|

SU1281377A1 |

| Устройство для определения поломки режущего инструмента | 1985 |

|

SU1268297A1 |

| Электрошпиндель | 1991 |

|

SU1838048A3 |

| Способ контроля износа инструмента и устройство для его осуществления | 1986 |

|

SU1389991A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

Изобретение может быть использовано в машиностроении при обработке деталей на станках с ЧПУ. Устройство содержит блок управления станком 1, формирователь коротких импульсов 2, схему задержки 3, вторую схему И 4, схему НЕ 5, триггер 6 и соединенные последовательно преобразователь вибраций 7, полосовой усилитель 8, первый полосовой фильтр 9, первый детектор 10 со встроенным фильтром низких частот, первый компаратор 11, схему ИЛИ 12, первую схему И 13, второй полосовой фильтр 14, второй детектор 15 со встроенным фильтром низких частот, второй компаратор 16, третью схемы И 17, блок задания уставок 18, который содержит дешифратор, первый, второй и третий за- датчики. Схема задатчика включает в себя электронные ключи 25 и переменные резисторы. 3 ил. У ё XI VI О О

Вход

/г:

и

23

4

2Ь

Фиг. 2

25

Выход

| Устройство для контроля станков | 1984 |

|

SU1177135A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для контроля станков | 1987 |

|

SU1484443A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-11-23—Публикация

1990-05-03—Подача