Изобретение относится к изготовлению керамических порошков на основе нитрида алюминия, которые могут быть использованы в электронике, электротехнике, в частности в качестве материала подложек мощных силовых и СВЧ-полупроводниковых приборов, а также других устройств, где требуются низкая диэлектрическая проницаемость, прочность и высокая теплопроводность материала при низкой электропроводности.

Известен способ получения нитрида алюминия (Патент РФ №2247694, МПК7 С01В 21/072, опубликован 10.03.2005 г.), заключающийся в воздействии ультрафиолетовым излучением мощностью не менее 1,6·10-2 Вт/см2 на горящий нанопорошок алюминия. Недостатками данного способа являются низкое содержание нитрида алюминия, не превышающее 80,9 мас.%, а также высокие энергозатраты, обусловленные применением источника ультрафиолетового излучения мощностью не менее 1,6·10-2 Вт/см2.

Наиболее близким по технической сущности к заявляемому изобретению является способ получения нитрида алюминия (Способ получения нитрида алюминия, Патент РФ №2421395, С01В 21/072, опубл. 20.06.2011), включающий получение нитрида алюминия действием постоянного магнитного поля с индукцией 0,30-0,40 Тл на горящий нанопорошок алюминия в воздухе.

Недостатком данного способа является низкое содержание нитрида алюминия в продуктах сгорания, не превышающее 83 мас.%.

Задачей изобретения является увеличение выхода нитрида алюминия. Поставленная техническая задача достигается тем, что в способе получения нитрида алюминия путем сжигания нанопорошка алюминия в воздухе, согласно предложенному решению, в исходный нанопорошок алюминия добавляют нанопорошок железа в количестве 0,2 мас.% и уплотняют в пресс-форме при давлении 7 МПа.

Пример

В нанопорошок алюминия (среднеповерхностный диаметр частиц 80 нм) добавляют по 0,1; 0,2; 0,3; 0,4; 0,5 мас.% нанопорошка железа сверх 0,3 г нанопорошка алюминия и смешивают в сухом виде. Полученные смеси засыпают в стальную пресс-форму диаметром 10 мм и подвергают уплотнению под давлением 5-20 МПа. Образцы нанопорошка алюминия представляют собой пористые таблетки с различной плотностью и пористостью. Параллельно приготавливают образцы нанопорошка алюминия по 0,3 г без добавок нанопорошка железа.

Процесс горения таблеток инициировали с помощью нихромовой спирали путем пропускания через нее электрический ток. Процесс горения сопровождался повышением температуры до 2000°C и ярким свечением. Процесс горения протекал на керамической подложке в условиях естественного газо- и теплообмена (в условиях теплового взрывы). После окончания горения и охлаждения образца его дезагрегировали в агатовой ступе. Образцы легко разрушались, так как в процессе горения не образовывалось жидкой фазы.

Измельченные образцы анализировали на содержание азота с помощью метода Кьельдаля. Результаты анализов пересчитывали на содержание нитрида алюминия. Содержание остаточного алюминия определяли с помощью волюмометрического анализа по содержанию водорода.

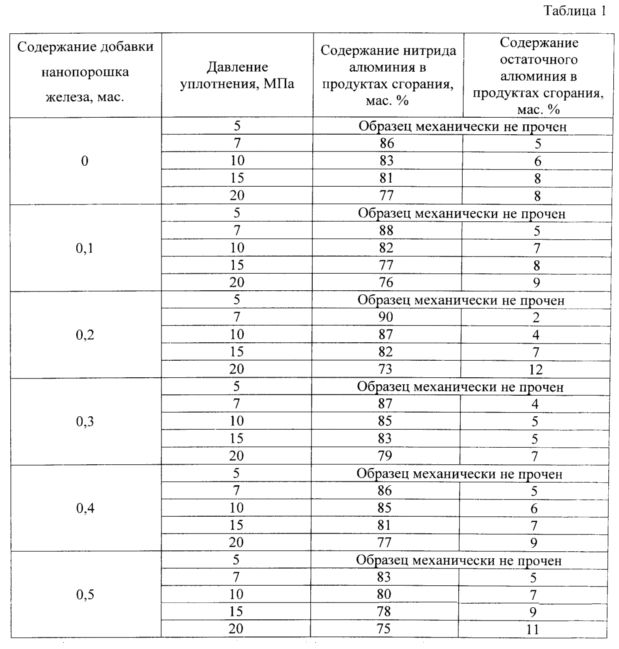

В таблице 1 приведены экспериментальные данные по определению выхода нитрида алюминия, содержания остаточного алюминия, в зависимости от давления уплотнения и содержания добавки нанопорошка железа.

Согласно результатам (таблица 1), максимальный выход при сгорании нанопорошка алюминия (90 мас.%) наблюдается в образце, уплотненном при давлении 7 МПа и содержании добавки нанопорошка алюминия 0,2 мас.%. При увеличении давления повышается содержание остаточного алюминия в условиях горения.

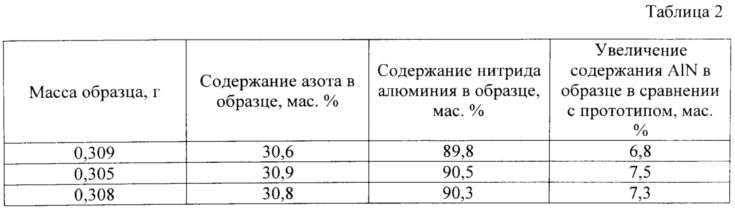

В таблице 2 представлены результаты пересчета на содержание нитрида алюминия анализов по определению содержания азота методом Кьельдаля в образцах, уплотненных при давлении 7 МПа с добавкой 0,2 мас.% нанопорошка железа.

Согласно полученным результатам (Таблица 2), увеличение выхода нитрида алюминия в продуктах сгорания компактированного образца нанопорошка алюминия в сравнении с продуктами сгорания нанопорошка алюминия в магнитном поле (0,30-0,40 Тл) составило, в среднем, 7 мас.%. Таким образом, сжигание в воздухе нанопорошка алюминия с добавкой нанопорошка железа в компактированном состоянии, в сравнении с нанопорошком, сожженным в магнитном поле, согласно предложенному способу приводит к повышению выхода нитрида алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА АЛЮМИНИЯ | 2010 |

|

RU2428376C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДОВ МЕТАЛЛОВ | 2007 |

|

RU2355631C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА ЦИРКОНИЯ | 2012 |

|

RU2522601C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2524061C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА АЛЮМИНИЯ | 2009 |

|

RU2421395C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА АЛЮМИНИЯ В РЕЖИМЕ ГОРЕНИЯ | 2013 |

|

RU2531179C1 |

| СОСТАВ ТЕРМИТНОГО ТОПЛИВА | 2010 |

|

RU2418779C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2587669C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ОКСИНИТРИДА АЛЮМИНИЯ В РЕЖИМЕ ГОРЕНИЯ | 2008 |

|

RU2370472C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ, СОДЕРЖАЩЕЙ НИТРИД АЛЮМИНИЯ КУБИЧЕСКОЙ ФАЗЫ | 2007 |

|

RU2361846C2 |

Изобретение относится к технологии получения керамических порошков нитрида алюминия, которые могут быть использованы в электронике, электротехнике, в частности, в качестве материала подложек мощных силовых и СВЧ-полупроводниковых приборов. Нитрид алюминия получают путем сжигания компактированного в пресс-форме при давлении 7 МПа нанопорошка алюминия с добавлением нанопорошка железа в количестве 0,2 мас.% в воздухе. Технический результат изобретения заключается в повышении выхода нитрида алюминия до 90 мас.% в продуктах сгорания. 2 табл.

Способ получения нитрида алюминия путем сжигания нанопорошка алюминия в воздухе, отличающийся тем, что в исходный нанопорошок алюминия добавляют нанопорошок железа в количестве 0,2 мас.% и уплотняют в пресс-форме при давлении 7 МПа.

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА АЛЮМИНИЯ | 2009 |

|

RU2421395C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА АЛЮМИНИЯ | 2010 |

|

RU2428376C1 |

| KR 2014031527 A, 13.03.2014; | |||

| KR 2009109967 A, 21.10.2009. | |||

Авторы

Даты

2015-05-27—Публикация

2014-05-12—Подача