Область техники

Настоящее изобретение относится к способу получения бисфенола A с использованием горизонтального ленточного фильтра, снабженного фильтровальной тканью, имеющей длительный срок эксплуатации и способной поддерживать стабильные параметры фильтрования при разделении на твердую и жидкую составляющие суспензии, содержащей аддукт бисфенола А и фенола.

Уровень техники

Бисфенол A, который используется как сырье для получения поликарбоната, пользующийся в последние годы растущим спросом как конструкционная пластмасса, получают реакцией ацетона и избыточного количества фенола в присутствии кислотного катализатора.

В общепринятом способе извлечения бисфенола A из результирующей реакционной смеси аддукт бисфенола A и фенола осаждается концентрацией и охлаждением после удаления ацетона и воды из реакционной смеси, после чего реакционная смесь подвергается разделению на твердую и жидкую составляющие. Известен способ разделения твердой и жидкой составляющих с использованием барабанного фильтра, центрифужного сепаратора, горизонтального ленточного фильтра и т.п.

Например, в патентных документах 1 и 2 описан способ разделения на твердую и жидкую составляющие с использованием горизонтального ленточного фильтра. Горизонтальный ленточный фильтр снабжен фильтровальной тканью и используется на скорости от 1 до 5 м/мин. Горизонтальный ленточный фильтр сконструирован следующим образом: суспензия подается на фильтровальную ткань, фильтруется и промывается; аддукт бисфенола A и фенола собирают как твердый отжатый осадок; с другой стороны, отфильтрованная или промывочная жидкость, использованная для промывки аддукта, удаляется посредством вакуумного поддона, который двигается назад и вперед несколько раз в минуту, из рукава, подсоединенного к вакуумному поддону.

Фильтровальная ткань, нагруженная толстым слоем твердого осадка, постоянно контактирует с вакуумным поддоном, таким образом, фильтровальная ткань подвергается износу трением с вакуумным поддоном при каждом возвратно-поступательном движении вакуумного поддона.

Кроме того, основная часть горизонтального ленточного фильтра подвержена воздействию жестких условий нагретого кислотного газообразного фенола, который обладает высокой коррозирующей способностью по отношению к металлам или различным волокнистым материалам.

Патентный документ 1: Japanese Patent Laid-Open Publication № H7-47209,

Патентный документ 2: Japanese Patent Laid-Open Publication № 2004-137197.

Описание изобретения

Проблемы, решаемые изобретением

Настоящее изобретение создано для решения проблем, имеющих место при указанных выше обстоятельствах. Целью настоящего изобретения является предоставление способа получения бисфенола A с использованием горизонтального ленточного фильтра, снабженного фильтрующей тканью, имеющей длительный срок эксплуатации и способной поддерживать стабильные параметры фильтрования при разделении на твердую и жидкую составляющие суспензии, содержащей аддукт бисфенола А и фенола.

Средства для решения проблем

Авторы настоящего изобретения провели интенсивные исследования для достижения указанной выше цели. В результате авторы настоящего изобретения обнаружили, что цель может быть достигнута использованием горизонтального ленточного фильтра, снабженного фильтровальной тканью, которая соткана из волокон, имеющих постоянные диаметры и воздухопроницаемость от 50 до 100 мл/см2·сек. Настоящее изобретение создано на основе этих сведений.

А именно, настоящее изобретение относится к следующим объектам:

(1) Способ получения бисфенола A, включающему использование фильтровальной ткани, которая соткана из нитей, имеющих постоянные диаметры и воздухопроницаемость от 50 до 100 мл/см2·сек, в горизонтальном ленточном фильтре, который используется в разделении твердой и жидкой составляющих суспензии, полученной кристаллизацией аддукта бисфенола A и фенола из раствора бисфенола A в феноле, полученного реакцией фенола и ацетона в присутствии кислотного катализатора;

(2) Способ получения бисфенола A, как описано в (1), где фильтровальная ткань соткана из нитей, имеющих отклонения диаметра ± 0,1 мм или менее;

(3) Способ получения бисфенола A, как описано в (1) или (2), где фильтровальная ткань соткана из нитей основы с диаметром от 0,20 до 0,40 мм и нитей утка с диаметром от 0,6 до 0,8 мм;

(4) Способ получения бисфенола A, как описано в любом из пунктов с (1) по (3), где фильтровальная ткань представляет собой переплетенную «елочкой» ткань, сотканную из двух нитей основы и двух нитей утка;

(5) Способ получения бисфенола A, как описано в любом из пунктов с (1) по (4), где нить изготовлена из волокна из термопластичной смолы или из натурального волокна;

(6) Способ получения бисфенола A, как описано в (5), где нить, изготовленная из волокна из термопластичной смолы, представляет собой нить, изготовленную из полипропиленового, полиэстерного, нейлонового или политетрафторэтиленового волокна;

(7) Способ получения бисфенола A, как описано в (5), где нить, изготовленная из натурального волокна, представляет собой нить, изготовленную из хлопка или конопли;

(8) Способ получения бисфенола A, как описано в любом из пунктов с (1) по (7), где фильтровальная ткань имеет область для сшивания, в которой фильтровальная ткань скреплена с крюком из нержавеющей стали или крюком из никелевого сплава и проволокой из нержавеющей стали и на область фильтровальной ткани, в которую вбит крюк, наложен термоплавкий клей из модифицированного малеиновой кислотой полипропилена;

(9) Способ получения бисфенола A, как описано в (8), где нить, изготовленная из волокна из термопластичной смолы, вставлена в предназначенную для скрепления часть фильтровальной ткани; и

(10) Способ получения бисфенола A, как описано в (9), где нить, которая изготовлена из волокна из термопластичной смолы и вставлена в предназначенную для скрепления часть фильтровальной ткани, представляет собой нить, изготовленную из полипропиленового волокна.

Краткое описание чертежей

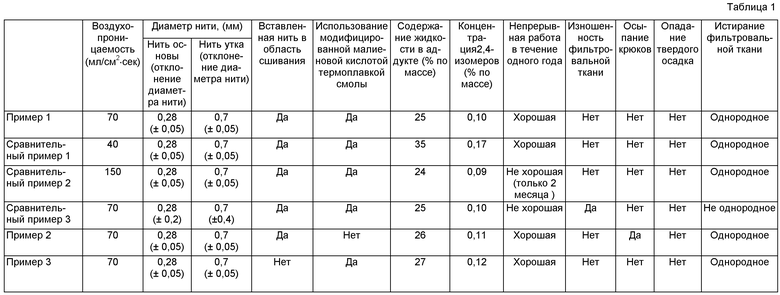

Фиг.1 представляет собой схему узла разделения твердой и жидкой составляющих, использующего горизонтальный ленточный фильтр по настоящему изобретению.

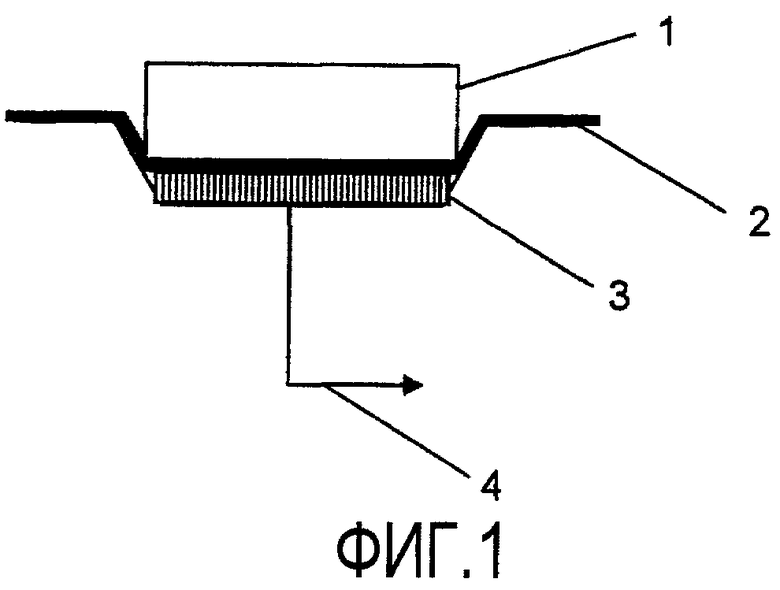

Фиг.2 представляет собой изображение, приводящее пример предназначенной для сшивания части фильтровальной ткани, используемой в горизонтальном ленточном фильтре по настоящему изобретению.

Разъяснения цифровых обозначений

1: Кристаллы фенольного аддукта

2: Фильтровальная ткань

3: Вакуумный поддон

4: Линия удаления жидкости

5: Крюк

6: Проволока из нержавеющей стали

7: Нить из волокон из термопластичной смолы

8: Термоплавкий клей из модифицированного малеиновой кислотой полипропилена

Лучший вариант выполнения по изобретению

Способ получения бисфенола A по настоящему изобретению характеризуется использованием горизонтального ленточного фильтра, снабженного фильтровальной тканью, имеющей длительный срок эксплуатации и способной поддерживать стабильные параметры фильтрования при разделении на твердую и жидкую составляющие суспензии, содержащей аддукт бисфенола А и фенола.

В способе получения бисфенола A по настоящему изобретению бисфенол A получают путем следующих стадий: (A) стадия реакции фенола и ацетона; (B) стадия удаления веществ с низкой точкой кипения, включая отходы воды и не участвовавшие в реакции исходные вещества; (C) стадия концентрации бисфенола A; (D) стадия кристаллизации и разделения твердой и жидкой составляющих; (D') стадия растворения, кристаллизации и разделения на твердую и жидкую составляющие кристаллов фенольных аддуктов; (E) стадия нагревания и плавления; (F) стадия удаления фенола из бисфенола A; и (G) стадия грануляции.

В настоящем изобретении горизонтальный ленточный фильтр используется для разделения твердой и жидкой составляющих на стадии (D) и/или стадии (D'). Горизонтальный ленточный фильтр снабжен фильтровальной тканью, имеющей длительный срок эксплуатации и способной поддерживать стабильные параметры фильтрования, таким образом, предоставляя способ получения твердого бисфенола A.

Каждая стадия способа получения бисфенола A объясняется ниже.

(A) Стадия реакции

На этой стадии реакции избыточное количество фенола конденсируют с ацетоном в присутствии кислотного катализатора с образованием бисфенола A. Как кислотный катализатор можно использовать кислотную ионообменную смолу. Выбор кислотной ионообменной смолы особым образом не ограничен, но можно использовать общепринятый катализатор для получения бисфенола A. В частности, рассматривая каталитическую активность, можно подходящим образом использовать сульфокислотную катионообменную смолу. Сульфокислотная катионообменная смола особым образом не ограничена, поскольку является сильной кислой катионообменной смолой, содержащей группы сульфоновой кислоты. Примеры сульфокислотной катионообменной смолы могут включать сульфонированный сополимер стирола/дивинилбензола, сульфонированный перекрестносшитый полимер стирола, смолу фенолформальдегид/сульфоновая кислота, смолу бензолформальдегид/сульфоновая кислота и подобные. Их можно использовать в чистом виде или в комбинации двух или более.

На данной стадии наряду с кислотными ионообменными смолами обычно в комбинации используются меркаптаны, служащие как дополнительные катализаторы. Меркаптаны представляют собой соединения, имеющие свободную SH группу в составе молекулы. Меркаптаны могут включать алкилмеркаптаны или алкилмеркаптаны, имеющие по меньшей мере одни тип замещающей группы, такой как карбоксильная группа, аминогруппа и гидроксильная группа, включая, например, меркаптокарбоновые кислоты, аминоалкантиолы, меркаптоспирты, или подобные. Примеры меркаптанов могут включать алкилмеркаптан, такой как метилмеркаптан, этилмеркаптан, н-бутилмеркаптан и н-октилмеркаптан; тиокарбоновую кислоту, такую как тиогликолевая кислота и β-меркаптопропионовая кислота; аминоалкантиол, такой как 2-аминоэтантиол; меркаптоспирт, такой как меркаптоэтанол; и т.п. Среди них алкилмеркаптан является особенно подходящим, рассматривая эффект в качестве вспомогательного катализатора. Далее, данные меркаптаны можно использовать по одному или в комбинации двух или более типов. Данные меркаптаны можно фиксировать на указанной выше кислотной ионообменной смоле с тем, чтобы использовать как вспомогательный катализатор.

Используемое количество меркаптанов выбирается в диапазоне, как правило, от 0,1 до 20 моль.% и предпочтительно от 1 до 10 моль.% в расчете на ацетон как исходное вещество.

Отношение фенола к использованному ацетону особым образом не ограничено, но желательно количество не участвовавшего в реакции ацетона ограничивать минимально возможным, принимая во внимание простоту очистки полученного бисфенола A или с экономической точки зрения. Следовательно, предпочтительно, чтобы фенол использовался в избытке над стехиометрическим количеством. Обычно фенол используется в количестве от 3 до 30 моль на один моль ацетона, и, предпочтительно, от 5 до 15 моль. Далее, при получении бисфенола A, обычно в реакции растворитель не нужен, за исключением случая, когда вязкость реакционной жидкости слишком высока, или случая, когда реакция препятствует отверждению при низкой температуре.

Реакцию конденсации между фенолом и ацетоном можно проводить в периодическом или непрерывном режиме, но непрерывный режим в неподвижном слое является предпочтительным, где ацетон и фенол реагируют при непрерывной подаче фенола, ацетона и меркаптанов (в случае, когда меркаптаны не фиксированы на кислотной ионообменной смоле) в реактор, загруженный ионообменной смолой. В этом процессе могут участвовать один или два или более последовательно соединенных реактора, но в промышленности особенно предпочтительно, если два или более реактора, загруженных кислотной ионообменной смолой, соединены последовательно, и применяется многоэтапный непрерывный процесс в неподвижном слое.

Объясняются условия реакции, применяемые в непрерывном процессе в неподвижном слое.

Прежде всего, молярное отношение ацетон/фенол выбирают в диапазоне обычно от 1/30 до 1/3 и предпочтительно от 1/15 до 1/5. Когда молярное отношение меньше, чем 1/30, скорость реакции может снизиться. При молярном отношении больше, чем 1/3, количество производимых примесей становится большим, таким образом, избирательность по бисфенолу А вероятно будет понижена. С другой стороны, в случае, когда меркаптаны не зафиксированы на кислотной ионообменной смоле, молярное отношение меркаптаны/ацетон выбирается в диапазоне обычно от 0,1/100 до 20/100 и предпочтительно от 1/100 до 10/100. Когда молярное отношение меньше, чем 0,1/100, возможно, не будет достаточно проявляться эффект увеличения скорости реакции или избирательности по бисфенолу A. При молярном соотношении больше, чем 20/100, увеличенное количество, по-видимому, не является платой за увеличение эффекта.

Температура реакции обычно выбирается в диапазоне от 40 до 150°C и, предпочтительно, от 60 до 110°C. Когда температура ниже, чем 40°C, скорость реакции становится низкой, и вязкость реакционной жидкости становится чрезвычайно высокой и реакционная жидкость, возможно, затвердевает в некоторых случаях. При температуре реакции выше, чем 150°C, реакцию становится трудно контролировать, избирательность по бисфенолу A (p,p'-форме) понижена, и кислотная ионообменная смола, служащая катализатором, может разлагаться или деградировать. Далее, LHSV (часовая объемная скорость жидкости) смеси исходных материалов выбрана в диапазоне обычно от 0,2 до 30 ч-1 и, предпочтительно, от 0,5 до 10 ч-1.

(B) Стадия удаления веществ с низкой точкой кипения

На стадии удаления веществ с низкой точкой кипения реакционная смесь, полученная на стадии (A) реакции, содержащая бисфенол А, подлежит обработке для удаления веществ с низкой точкой кипения при условиях, в которых реакционная смесь, по существу, свободна от кислотной ионообменной смолы, то есть после удаления фильтрацией и т.п. катализатора в случае периодического способа, или как это имеет место в случае непрерывного процесса с неподвижным слоем.

На этой стадии, как правило, прежде всего, вещества с низкой точкой кипения, такие как не прореагировавший ацетон, отработанная вода и алкилмеркаптан, удаляют вакуумной перегонкой с использованием ректификационной колонны. Вакуумная перегонка осуществляется обычно при давлении приблизительно от 6,5 до 80 кПа и при температуре от приблизительно 70 до 180°C. В данной ситуации, не участвовавший в реакции фенол образует азеотропную смесь, и часть его удаляется из реакционной системы вместе с веществами с низкой точкой кипения из верха ректификационной колонны. При такой вакуумной перегонке желательно, чтобы температура используемого источника тепла поддерживалась при 190°C или ниже, так чтобы предотвратить термическое разложение бисфенола A. Далее, материал использованных здесь аппаратов или инструментов обычно выбирается из SUS304, SUS316 и SUS316L.

(C) Стадия концентрации

В жидкости в нижней части реактора, полученной удалением веществ с низкой точкой кипения из реакционной смеси, содержатся бисфенол A, фенол и другие, таким образом фенол удаляется вакуумной перегонкой для того, чтобы сконцентрировать бисфенол A.

Условия концентрации особым образом не ограничены, но концентрация обычно осуществляется при температуре приблизительно от 100 до 170°C при давлении приблизительно от 5 до 70 кПа. Когда температура ниже, чем 100°C, необходим высокий вакуум. Когда температура выше, чем 170°C, необходима дополнительная процедура отвода тепла на последующей стадии кристаллизации. Концентрация бисфенола A в результирующей сконцентрированной жидкости находится в диапазоне предпочтительно от 20 до 50% по массе и более предпочтительно, от 20 до 40% по массе. Когда концентрация ниже, чем 20% по массе, выход бисфенола A низкий. При концентрации выше, чем 50% по массе, возможно, что суспензия, полученная после кристаллизации, станет неудобной для транспортировки.

(D) Стадия кристаллизации и разделения на твердую и жидкую составляющие

На стадии кристаллизации и разделения на твердую и жидкую составляющие, 1:1 аддукт (здесь и далее также обозначаемый как кристаллы фенольного аддукта) бисфенола A и фенола кристаллизуется и отделяется от концентрированной жидкости, полученной на стадии (C). На данной стадии, прежде всего, концентрированная жидкость охлаждается до приблизительно от 40 до 70°C так, чтобы кристаллизовать фенольный аддукт и получить суспензию. Концентрированную жидкость можно охладить внешним теплообменником или использованием способа кристаллизации вакуумным охлаждением, в котором вода добавляется к концентрированной жидкости так, чтобы охладить ее за счет скрытой теплоты испарения воды под вакуумом. При кристаллизации вакуумным охлаждением после добавления воды в количестве приблизительно от 3 до 20% по массе к концентрированной жидкости, обычно жидкость кристаллизуется при температуре приблизительно от 40 до 70°C при давлении приблизительно от 4 до 16 кПа. Когда количество добавленной воды менее чем 3% по массе, достаточный эффект отвода тепла не ожидается. Когда количество превосходит 20% по массе, растворимость бисфенола A, возможно, повысится.

При кристаллизации, когда температура кристаллизации ниже, чем 40°C, вязкость образовывающей кристаллы жидкости, возможно, станет повышенной или жидкость станет затвердевать. При температуре выше, чем 70°C, растворимость бисфенола A возможно станет повышенной.

После этого суспензия, которая содержит кристаллизованные кристаллы фенольного аддукта, наносится на горизонтальный ленточный фильтр в струе нагретого инертного газа в вакууме так, чтобы сформировать слой кристаллов фенольного аддукта на фильтре.

С использованием горизонтального ленточного фильтра фильтрование можно выполнять непрерывно. Кроме того, фильтрование может быть успешно выполнено без большой гравитационной силы.

В этой ситуации средний размер частиц кристаллов фенольного аддукта предпочтительно составляет приблизительно от 0,05 до 1 мм. Когда средний размер частиц меньше, чем 0,05 мм, разделение кристаллов фенольного аддукта и маточной жидкости становится затруднительным, при этом приводя к засорению фильтра и уменьшению эффективности фильтрования. Когда средний размер частиц больше, чем 1 мм, маточная жидкость, содержащая примеси, включается в кристаллы. Таким образом, чистота кристаллов фенольного аддукта уменьшается.

При отделении маточной жидкости, содержащейся в слое кристаллов фенольного аддукта, через горизонтальный ленточный фильтр, содержание жидкости в слое кристаллов фенольного аддукта уменьшается до 30% по массе или менее и, предпочтительно, до 25% по массе или менее. Для того, чтобы этот слой мог опадать с горизонтального ленточного фильтра под собственным весом в форме твердого осадка, содержание жидкости в слое кристаллов фенольного аддукта составляет предпочтительно 30% по массе или менее. Чем меньше содержание жидкости в аддукте, нанесенном на фильтр, тем легче нагрузка на следующих стадиях.

Маточная жидкость и кристаллы фенольного аддукта эффективно разделяются фильтрованием под вакуумом, так что содержание жидкости в слое кристаллов фенольного аддукта может быть уменьшено. Однако чрезмерный вакуум иногда приводит к уменьшению температуры маточной жидкости и приводит к формированию мелких кристаллов, таким образом, возможно ускорение возникновения такой проблемы, как засорение фильтровальной ткани. Предпочтительная степень разрежения составляет приблизительно от 60 до 95 кПа.

На содержание жидкости в слое кристаллов фенольного аддукта влияет рабочая скорость (скорость ленты) горизонтального ленточного фильтра, так что содержание жидкости в слое кристаллов фенольного аддукта может уменьшаться до 30% по массе или менее регулированием степени разрежения и скорости ленты горизонтального ленточного фильтра.

При условии, что на горизонтальный ленточный фильтр наносятся кристаллы фенольного аддукта, имеющие содержание жидкости в 30% по массе или менее, толщина слоя кристаллов фенольного аддукта не ограничена. Однако когда слой становится слишком толстым, увеличенная масса на единицу площади становится нагрузкой для аппарата. Следует отметить, что перед тем, как слой кристаллов фенольного аддукта опадет под собственным весом с горизонтального ленточного фильтра, его по желанию промывают распылением на него промывочной жидкости так, чтобы до максимальной степени удалить примеси и небольшое количество кислотного катализатора. Жидкость для промывки может включать фенол, воду, смешанную жидкость из воды и фенола, или жидкость, в которой растворяется бисфенол A.

Толщину слоя кристаллов фенольного аддукта и время вакуумного разрежения можно регулировать скоростью ленты. Если скорость ленты становится медленнее, толщина слоя кристаллов фенольного аддукта становится толще, при этом слой может обрабатываться под вакуумом на протяжении более длительного периода времени. Для того, чтобы поддерживать суспензию, которая содержит кристаллы фенольного аддукта, кристаллизованные при фильтрации в состоянии суспензии, требуется поддержание температуры в 80°C или ниже. Кроме того, возможно затвердевание маточной жидкости или промывочной жидкости, поэтому важно, чтобы температура атмосферы вокруг фильтра поддерживалась приблизительно от 30 до 80°C и предпочтительно приблизительно от 45 до 60°C.

Вся или часть отделенной маточной жидкости может возвращаться в реактор, или вся или часть отделенной маточной жидкости может изомеризовываться и возвращаться на стадию кристаллизации. Для получения продукта высокой чистоты, эффективно повторение два или более раза данной стадии кристаллизации и разделения твердой и жидкой составляющих (D). То есть, предпочтительно, чтобы кристаллы фенольного аддукта, полученные разделением твердой и жидкой составляющих после кристаллизации, вносились на стадию (E) нагревания и плавления после следующей стадии (D') растворения, кристаллизации и разделения на твердую и жидкую составляющие кристаллов фенольного аддукта, повторяемого, по меньшей мере, один раз.

(D') Стадия растворения, кристаллизации и разделения кристаллов фенольного аддукта

На этой стадии кристаллы фенольного аддукта, кристаллизованные и разделенные на стадии (D), растворяются в содержащем фенол растворе. Содержащий фенол раствор, использованный на этой стадии, определенным образом не ограничен. Примеры раствора могут включать фенол, извлеченный на стадии концентрации (C); промывочную жидкость кристаллов фенольного аддукта, образованных при кристаллизации и стадии разделения твердой и жидкой составляющих (D); маточную жидкость или промывочную жидкость для кристаллов фенольного аддукта, которая получена после разделения твердой и жидкой составляющих, кристаллизованных кристаллов фенольного аддукта на стадии (D') или следующих стадиях; и т.п.

На этой стадии содержащей фенол раствор добавляют к кристаллам фенольного аддукта, полученным на стадии (D), и нагревают при приблизительно от 80 до 110°C, чтобы растворить кристаллы фенольного аддукта нагреванием, таким образом приготавливают раствор, содержащий бисфенол A, имеющий концентрацию бисфенола A, достаточную для кристаллизации. Приготовленный таким образом раствор бисфенола A достаточно прост в обращении, потому что обладает низкой вязкостью при относительно низкой температуре, и подходит для фильтрования на горизонтальном ленточном фильтре.

Таким образом, кристаллы фенольного аддукта кристаллизуют и разделяют на твердую/жидкую фазы из раствора, содержащего бисфенол A; далее, кристаллы фенольного аддукта растворяют в содержащем фенол растворе, и затем, по меньшей мере, один раз повторяют кристаллизацию и разделение на твердую и жидкую составляющие, выполненные на стадии (D).

Маточную жидкость или промывочную жидкость для кристаллов фенольного аддукта, которую отделили на твердую и жидкую составляющие на этой стадии, можно использовать снова как промывочную жидкость для аддукта для узла разделения твердой и жидкой составляющих на стадии (D), или можно использовать снова вместо воды, когда выполняют кристаллизацию вакуумным испарением на стадии (D).

Горизонтальный ленточный фильтр, использованный в настоящем изобретении, конструируется в замкнутой конфигурации. Фильтровальную ткань поддерживают растягиванием ее несколькими валами, и фильтровальная ткань проходит над вакуумным поддоном. Суспензию подают на один конец фильтровальной ткани поверх вакуумного поддона с тем, чтобы профильтровать кристаллы фенольного аддукта в то время, как промывается результирующий твердый осадок кристаллов фенольного аддукта. Твердый осадок удаляется из фильтра его собственным весом. Как фильтровальную ткань горизонтального ленточного фильтра используют пористую ткань, сотканную из нити из волокна из термопластичной смолы, например нити из полипропиленовых, полиэстерных, нейлоновых, или политетрафторэтиленовых волокон, или нити из натурального волокна, например нити, изготовленной из хлопка, конопли или т.п. Конкретно, предпочтительно используют фильтровальную ткань, сделанную из нити из полипропиленовых волокон, которая имеет превосходную устойчивость против фенола и является дешевой и универсальной.

Вакуумный поддон двигается вперед (в том же направлении, что и движение фильтровальной ткани) в течение приблизительно 15 секунд и двигается назад (в противоположном направлении движению фильтровальной ткани) в течение приблизительно 5 секунд, многократно. Так как твердый осадок кристаллов фенольного аддукта толщиной десятки мм нагружается на фильтровальную ткань, которая непрерывно двигается валом барабана, установленного в горизонтальном ленточном фильтре, фильтровальная ткань и вакуумный поддон испытывают постоянное и многократное трение друг о друга (см. фиг.1). Из-за этого неравномерность диаметра нити, из которой соткана фильтровальная ткань, приводит к локальному расширению, истиранию трением и выходу из строя. В конечном итоге фильтровальная ткань разрушается, из-за этого вызывая неустранимые проблемы остановки работы промышленной установки для получения бисфенола A. С другой стороны, когда для того, чтобы избежать истирания, выбрано плотно сотканное полотно, воздухопроницаемость становится недостаточной. Проблема состоит в сильном влиянии на расчетную производительность фильтрования.

Фильтровальная ткань, использованная в настоящем изобретении, имеет длительный срок эксплуатации и способность поддерживать стабильными параметры фильтрования. А именно, фильтровальная ткань соткана из нити из волокна из термопластичной смолы, имеющей постоянный диаметр, например, из нити, сделанной из волокон из полипропилена, полиэстера, нейлона или политетрафторэтилена, или нити из натурального волокна, например нити, изготовленной из хлопка, конопли или т.п., предпочтительно из нити, изготовленной из полипропиленовых волокон. Ткань из волокон имеет воздухопроницаемость от 50 до 100 мл/cм2·сек (в соответствии с JIS L-1096) и предпочтительно от 65 до 75 мл/cм2·сек. Фильтровальная ткань, имеющая воздухопроницаемость менее чем 50 мл/cм2·сек, имеет большое сопротивление проникновению газа, таким образом уменьшая производительность фильтрования, потому что количество проникнувшего газа становится недостаточным. С другой стороны, фильтровальная ткань, имеющая воздухопроницаемость выше, чем 100 мл/cм2·сек, приводит к затруднению в непрерывной работе, потому что кристаллы, проникающие через фильтровальную ткань, постепенно засоряют вакуумный поддон и препятствуют потоку отфильтрованной жидкости и газа. Требуется растворять и удалять кристаллы растворителями, такими как фенол, в то время как производство прерывают и ленточный фильтр останавливают.

Кроме того, предпочтительно используют фильтровальную ткань, сотканную из нити, имеющей постоянный диаметр с отклонением ± 0,1 мм или менее. Кроме того, предпочтительна переплетенная «елочкой» фильтровальная ткань, сотканная из двух нитей основы и двух нитей утка. Переплетенная елочкой фильтровальная ткань, сотканная из двух нитей основы и двух нитей утка, стабильно работает в горизонтальном ленточном фильтре (ткань является малосминаемой и волнистое движение подавлено) и способна как фильтровальная ткань поддерживать достаточное натяжение.

Горизонтальный ленточный фильтр, использованный в получении бисфенола A, представляет собой крупногабаритный механизм. Фильтровальная ткань, вставленная в этот крупногабаритный механизм, должна иметь большую ширину, приблизительно от 3 до 5 м, большую длину, приблизительно от 20 до 40 м, указанную выше воздухопроницаемость, обеспечивающую высокую производительность фильтрования, и высокую износостойкость.

Предпочтительная фильтровальная ткань, которая удовлетворяет вышеуказанным требованиям, соткана из нити основы, имеющей диаметр от 0,20 до 0,40 мм и нити утка, имеющей диаметр от 0,6 до 0,8 мм. Фильтровальная ткань, сотканная из нитей, имеющих вышеуказанные диаметры, не допускает морщин, поддерживая достаточное натяжение как фильтровальная ткань, обладая воздухопроницаемостью требуемой, как описано выше, и почти не приводя к проблеме в разделении от кристаллов фенольного аддукта. Здесь диаметр нити измеряют прибором с циферблатом.

Фильтровальная ткань, сотканная из нитей, имеющих постоянные диаметры, вставляется в горизонтальный ленточный фильтр, и затем оба конца фильтровальной ткани требуется соединить. Фильтровальная ткань соединяется пластиковым крюком, крюком из никелевого сплава, крюком из нержавеющей стали, застежкой и т.п.

В случае, где фильтровальная ткань соединяется крюком из нержавеющей стали или крюком из никелевого сплава, крюки, присоединенные к концам фильтровальной ткани, пересекают друг друга и проволоку из нержавеющей стали пропускают через пересекающуюся часть так, чтобы связать вместе концы фильтровальной ткани (здесь и далее эта область соединения также называется областью сшивания). В таком случае эти крюки тянут с большой силой, они постепенно изнашиваются и, возможно, окончательно ломаются и отделяются друг от друга. Для того, чтобы решить эту проблему, термоплавкий клей из модифицированного малеиновой кислотой полипропилена предпочтительно накладывают на область фильтровальной ткани, в которую вбивают крюки. Этим нанесением период эксплуатации области сшивания фильтровальной ткани, то есть период эксплуатации фильтровальной ткани, может быть увеличен.

В некоторых случаях крюки выпадают, затем выпадает проволока и, следовательно, ткань разъединяется, в конечном итоге горизонтальный ленточный фильтр останавливает работу. Это вызывает значительную проблему выключения производственной установки для получения бисфенола A.

Следует отметить, что, в частности, крюк из нержавеющей стали может быть сделан из SUS316L, SUS316 и т.п. Крюк из никелевого сплава может быть сделан из сплава Хастеллой C (зарегистрированная торговая марка) и т.п. (см. фиг.2).

В области сшивания фильтровальной ткани возникает промежуток от приблизительно 3 до 5 мм. Твердый осадок кристаллов фенольного аддукта не наносится на промежуток, но газ через него проходит. Конкретно, газ, проходящий через слой кристаллов фенольного аддукта и соответственно вносящий вклад в утечки фильтрования из этого промежутка, таким образом уменьшает производительность фильтрования.

Из-за этого, чтобы увеличить производительность фильтрования фильтровальной ткани, предпочтительно, нить, сделанную из волокон из термопластичной смолы, предпочтительно, из полипропиленовых волокон, вставляют в промежуток области сшивания фильтровальной ткани и заполняют промежуток.

(E) Стадия нагревания и плавления

На стадии нагревания и плавления кристаллы фенольного аддукта, кристаллизованные и отделенные на стадии (D) или стадии (D'), нагревают и расплавляют. На этой стадии кристаллы фенольного аддукта нагревают и расплавляют в жидкой смеси при приблизительно от 100 до 160°C.

(F) Стадия удаления фенола

На стадии удаления фенола фенол отгоняют перегонкой под вакуумом из кристаллов фенольного аддукта, которые нагреты и расплавлены на стадии (E), с тем, чтобы извлечь расплав бисфенола A. Вакуумную перегонку обычно выполняют под давлением от приблизительно 1,3 до 13,3 кПа и при температуре приблизительно от 150 до 190°C. Оставшийся фенол далее может быть удален отгонкой паром.

(G) Стадия гранулирования

На стадии гранулирования расплав бисфенола A, полученный на стадии (F), превращают в капли жидкости установкой для грануляции, такой как распылительная сушилка, и затем охлаждают и переводят в твердое состояние в продукт. Капли жидкости получают распылением, рассеиванием или другим способом и охлаждают газообразным азотом, воздухом или т.п.

Примеры

Здесь и далее настоящее изобретение будет описано в деталях со ссылкой на следующие примеры, но следует понимать, что настоящее изобретение ни коим образом не ограничено этими примерами.

Пример 1

Через реактор с неподвижным слоем, нагруженный катализатором в виде катионообменной смолы ("DIAION SK104H" (зарегистрированная торговая марка), произведенный Mitsubishi Chemical Corporation), сульфокислотные группы которого были частично нейтрализованы 20 моль.% 2-меркаптоэтиламином, непрерывно пропускали фенол и ацетон (фенол: 50 т/ч, ацетон: 2 т/ч) при LHSV, равной 3 ч-1, и проводили реакцию при 75°C. Результирующую реакционную смесь вносили в вакуумную ректификационную колонну. После того, как ацетон, воду и другие вещества удаляли вакуумной перегонкой при максимальной температуре 170°C под давлением 67 кПа, фенол отгоняли вакуумной перегонкой при температуре 130°C под давлением 14 кПа до тех пор, пока бисфенол A не сконцентрировали до 40% по массе. После того, как добавили воду со скоростью 4 т/ч, реакционную смесь выдержали при 50°C под вакуумом с тем, чтобы кристаллизовать кристаллы аддукта бисфенола A и фенола. Суспензию, имеющую концентрацию 35% по массе с маточной жидкостью, имеющей концентрацию 2, 4-изомеров в 6% по массе, получили на скорости 40 т/ч.

Результирующую суспензию вливали на горизонтальный ленточный фильтр в кожухе с газообразным азотом при 70°C с полипропиленовой фильтровальной тканью, движущейся на скорости 2 м/мин с тем, чтобы разделить суспензию на кристаллы фенольного аддукта и маточную жидкость под давлением 60 кПа в течение 5 секунд. Кристаллы фенольного аддукта, отделенные от маточной жидкости, образовали слой твердого осадка толщиной 80 мм. После этого удалили маточную жидкость, оставшуюся в слое твердого осадка, слой твердого осадка промыли фенолом повторением 10-секундной промывки два раза (коэффициент промывки был 0,75), профильтровали и высушили. Слою твердого осадка дали опасть под собственным весом на конце горизонтального ленточного фильтра так, чтобы получить кристаллы фенольного аддукта.

Характеристики использованной полипропиленовой фильтровальной ткани следующие. Воздухопроницаемость составила 70 мл/cм2·сек. Фильтровальная ткань представляла собой ткань с плетением «елочкой» 3,5 м шириной, 30 м длиной, сотканную из двух нитей основы, соответствовавших 0,28 мм (отклонение диаметра нити было ± 0,05 мм) промышленному стандарту для нитей основы и двух нитей утка, соответствовавших 0,7 мм (отклонение диаметра нити составляло ± 0,05 мм) промышленному стандарту для нитей утка. Крюки из нержавеющей стали (SUS316L), которые затем скрепили проволокой из нержавеющей стали (SUS316), вбили в область сшивания фильтровальной ткани. На область, в которую вбили крюки, нанесли термоплавкий клей из модифицированного малеиновой кислотой полипропилена. В область сшивания фильтровальной ткани вставили четыре нити из полипропилена, так чтобы заполнить промежуток.

Сравнительный пример 1

За исключением того, что использовали фильтровальную ткань, имеющую воздухопроницаемость 40 мл/cм2·сек, применили те же характеристики фильтровальной ткани и рабочие условия, как в примере 1.

Сравнительный пример 2

Сравнительный пример 2 выполнили аналогично примеру 1, за исключением того, что использовали фильтровальную ткань, обладающую воздухопроницаемостью 150 мл/cм2·сек.

Сравнительный пример 3

Сравнительный пример 3 выполнили аналогично примеру 1, за исключением того, что использовали фильтровальную ткань, сотканную из нитей, имеющих непостоянный диаметр 0,28 мм (отклонение диаметра нити составило ± 0,2 мм) по производственному стандарту для нитей основы и 0,7 мм (отклонение диаметра нити составило ± 0,4 мм) по производственному стандарту для нитей утка.

Пример 2

Исключая в спецификации фильтровальной ткани то, что не наносили термоплавкий клей из модифицированного малеиновой кислотой полипропилена на область фильтровальной ткани, в которую вбили крюки, применили ту же спецификацию фильтровальной ткани и те же рабочие условия, как в примере 1.

Пример 3

Исключая в спецификации фильтровальной ткани то, что нить из полипропилена не вставили в область сшивания фильтровальной ткани, применили ту же спецификацию фильтровальной ткани и те же рабочие условия, как в примере 1.

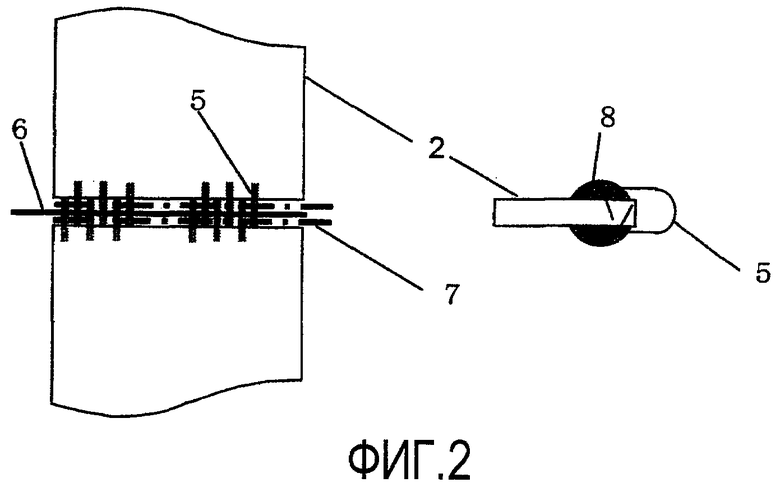

Спецификации фильтровальных тканей, использованные в примерах и сравнительных примерах, производительность фильтрования, эксплуатационные качества при непрерывной работе в течение одного года, изношенность или нет фильтровальных тканей, осыпание или нет крюков, опадание или нет твердого осадка, свойства истирания фильтровальных тканей и другие показаны вместе в таблице 1.

Как ясно из таблицы 1, в примере 1 достигли следующих показателей фильтрования: содержание жидкости в мокрых кристаллах фенольного аддукта составило 25% по массе; концентрация 2,4-изомеров в полученных мокрых кристаллах фенольного аддукта составила 0,10% по массе; и обеспечили продолжение работы в течение одного года. Фильтровальная ткань не вышла из строя в течение года и была постоянно изношена. Крюки, сделанные из нержавеющей стали, не выпадали. Не было обнаружено падение твердого осадка в области сшивания фильтровальной ткани.

В примере 2, в котором термоплавкий клей из модифицированного малеиновой кислотой полипропилена не нанесли на область сшивания фильтровальной ткани, в которую вбили крюки, достигли следующих показателей фильтрования: содержание жидкости в мокрых кристаллах фенольного аддукта составило 26% по массе; концентрация 2,4-изомеров в полученных мокрых кристаллах фенольного аддукта составила 0,11% по массе; и обеспечили продолжение работы в течение одного года. Фильтровальная ткань не вышла из строя в течение года и была равномерно изношена. Однако обнаружили выпадение части крюков, сделанных из нержавеющей стали, в области сшивания, когда остановили работу через один год.

В примере 3, в котором не вставили нити из пропиленовых волокон в область сшивания фильтровальной ткани, достигли следующих показателей фильтрования: содержание жидкости в мокрых кристаллах фенольного аддукта составило 27% по массе; концентрация 2,4-изомеров в полученных мокрых кристаллах фенольного аддукта составила 0,12% по массе; и обеспечили продолжение работы в течение одного года. Фильтровальная ткань не вышла из строя в течение года и была постоянно изношена. Выпадения крюков, сделанных из нержавеющей стали, не обнаружили.

В сравнительном примере 1, в котором использована фильтровальная ткань с воздухопроницаемостью 40 мл/cм2·сек, по причине большого сопротивления фильтровальной ткани и в результате недостатка количества пропущенного газа, показатели фильтрации были следующие: содержание жидкости в мокрых кристаллах фенольного аддукта составило 35% по массе, которая была далека от 25% по массе показателей фильтрования, достигнутых в примере 1; и концентрация 2,4-изомеров в полученных мокрых кристаллах фенольного аддукта составила 0,17% по массе, которая была больше, чем в примере 1, в неправдоподобные 1,7 раза.

В сравнительном примере 2, в котором использована фильтровальная ткань с воздухопроницаемостью 150 мл/cм2·сек, показатели фильтрования сразу после начала работы были следующие: содержание жидкости в мокрых кристаллах фенольного аддукта составило 24% по массе; и концентрация 2,4-изомеров в полученных мокрых кристаллах фенольного аддукта составила 0,09% по массе. Однако воздухопроницаемость фильтровальной ткани была величиной в 150 мл/cм2·сек, так что кристаллы проходили через сетку фильтровальной ткани и постепенно засорили вакуумный поддон. В конечном счете, количество газа, проходящего через горизонтальный ленточный фильтр, уменьшилось, и показатели фильтрования ухудшились. Из-за этого, установку останавливали на 2 дня раз в два месяца, и выполняли затруднительную операцию промывания вакуумного поддона фенолом с тем, чтобы растворить и удалить кристаллы, выпавшие в вакуумный поддон. Таким образом, не была достигнута непрерывная работа в течение одного года. Функционирование продолжалось только в течение двух месяцев. В случае, где фильтровальную ткань использовали периодически, фильтровальная ткань истиралась равномерно даже спустя один год функционирования и крюки, сделанные из нержавеющей стали, не выпадали. Однако непрерывное функционирование в течение одного года невозможно по описанным выше причинам.

В сравнительном примере 3, в котором использовали фильтровальную ткань, сотканную из нити, обладающей не постоянным диаметром, в фильтровальной ткани образовалась большая изношенность через 6 месяцев после начала функционирования. Продолжение функционирования нашли сложным, таким образом, промышленную установку для получения бисфенола A остановили и заменили эту фильтровальную ткань. Проверкой истирания фильтровальной ткани диаметр нитей был найден не постоянным, то есть диаметр части поперечной нити, которой ткали фильтровальную ткань, был значительно больше, чем диаметр поперечной нити вокруг этой части поперечной нити. В этой толстой части нити нить основы перетиралась местным трением, таким образом, вызывая износ. Износ развился в большой износ в одном разрыве. Фильтровальная ткань с теми же параметрами была снова вставлена и снова начали функционирование. Через 6 месяцев функционирования установку остановили для проверки фильтровальной ткани. В фильтровальной ткани обнаружили аналогичный износ.

Применимость в промышленности

По настоящему изобретению может быть предоставлен способ получения бисфенола A, конкретно, отличающийся использованием горизонтального ленточного фильтра, снабженного фильтровальной тканью, обладающей длительным сроком эксплуатации и способной поддерживать стабильными параметры фильтрования на стадии разделения твердой и жидкой фаз суспензии, которая содержит аддукт бисфенола A и фенола.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И АППАРАТУРА ДЛЯ ИЗВЛЕЧЕНИЯ БИСФЕНОЛА А | 2006 |

|

RU2417213C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА А ВЫСОКОЙ ЧИСТОТЫ И ПРОИЗВОДСТВЕННАЯ УСТАНОВКА | 2007 |

|

RU2422429C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БИСФЕНОЛА А ВЫСОКОГО КАЧЕСТВА | 2006 |

|

RU2426718C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА А | 2006 |

|

RU2419600C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА А | 2013 |

|

RU2637311C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БИСФЕНОЛА А | 2005 |

|

RU2370309C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА | 2013 |

|

RU2627266C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА-А | 1994 |

|

RU2119906C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ БИСФЕНОЛОВ | 2005 |

|

RU2373994C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА А | 2008 |

|

RU2451663C2 |

Настоящее изобретение относится к способу выделения кристаллического аддукта бисфенола А и фенола из раствора бисфенола А в феноле, полученного реакцией фенола и ацетона в присутствии кислотного катализатора, включающему кристаллизацию аддукта бисфенола А и фенола из указанного раствора и разделение суспензии, полученной на стадии кристаллизации, с использованием ткани горизонтального ленточного фильтра, которая соткана из нити с постоянным диаметром и имеющей воздухопроницаемость от 50 до 100 мл/см2/сек, с получением кристаллического аддукта бисфенола А и фенола и маточного раствора, при этом содержание жидкости в слое кристаллов аддукта бисфенола А и фенола, наносимом на фильтровальную ткань, составляет 30% по массе или менее, и фильтрование осуществляют при температуре от 30 до 80°С и давлении от 60 до 95 кПа. Способ позволяет выделить целевой продукт при использовании стабильных параметров фильтрования. 9 з.п. ф-лы, 1 табл., 2 ил.

1. Способ выделения кристаллического аддукта бисфенола А и фенола из раствора бисфенола А в феноле, полученного реакцией фенола и ацетона в присутствии кислотного катализатора, включающий:

кристаллизацию аддукта бисфенола А и фенола из указанного раствора и

разделение суспензии, полученной на стадии кристаллизации, с использованием ткани горизонтального ленточного фильтра, которая соткана из нити с постоянным диаметром и имеющей воздухопроницаемость от 50 до 100 мл/см2/с, с получением кристаллического аддукта бисфенола А и фенола и маточного раствора,

при этом содержание жидкости в слое кристаллов аддукта бисфенола А и фенола, наносимом на фильтровальную ткань, составляет 30% по массе или менее, и фильтрование осуществляют при температуре от 30 до 80°С и давлении от 60 до 95 кПа.

2. Способ по п.1, где фильтровальная ткань соткана из нити, имеющей отклонение диаметра ±0,1 мм или менее.

3. Способ по п.1 или 2, где фильтровальная ткань соткана из нити основы с диаметром от 0,20 до 0,40 мм и нити утка с диаметром от 0,6 до 0,8 мм.

4. Способ по п.1, где фильтровальная ткань представляет собой переплетенную «елочкой» ткань, сотканную из двух нитей основы и двух нитей утка.

5. Способ по п.1, где нить изготовлена из волокна из термопластичной смолы или натурального волокна.

6. Способ по п.5, где нить, изготовленная из волокна термопластичной смолы, представляет собой нить, сделанную из полипропиленового, полиэстерного, нейлонового или политетрафторэтиленового волокна.

7. Способ по п.5, где нить, изготовленная из натурального волокна, представляет собой нить, сделанную из хлопка или конопли.

8. Способ по п.1, где фильтровальная ткань имеет область сшивания, в которой фильтровальная ткань соединяется с крюком из нержавеющей стали или крюком из никелевого сплава и проволокой из нержавеющей стали, и термоплавкий клей из модифицированного малеиновой кислотой полипропилена наносится на область фильтровальной ткани, в которую вбивают крюк.

9. Способ по п.8, где нить, изготовленную из волокна термопластичной смолы, вставляют в область сшивания фильтровальной ткани.

10. Способ по п.9, где нить, которая изготовлена из волокна из термопластичной смолы и вставляется в область сшивания фильтровальной ткани, представляет собой нить, изготовленную из полипропиленового волокна.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Верховская З.Н | |||

| Дифенилолпропан | |||

| - М.: Химия, 1971, с.160-176. | |||

Авторы

Даты

2011-07-20—Публикация

2007-02-15—Подача