Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения гранулированного бисфенола А (2,2-бис(4-гидроксифенил)пропана) высокого качества. Более конкретно, настоящее изобретение относится к способу получения гранулированного бисфенола А высокого качества, отличающемуся тем, что содержание железа в гранулированном бисфеноле А снижают путем улавливания содержащегося в нем металлического порошка с помощью оборудования для удаления металлов, расположенного на стадии грануляции или на следующей за ней стадии.

Уровень техники

Бисфенол А традиционно широко используют в качестве сырья для полимеров, таких как поликарбонат, эпоксидная смола и полиакрилат. Среди этих полимеров, получаемых из бисфенола А, поликарбонат характеризуется заметно растущим спросом в последние годы в качестве оптического материала для использования в качестве основы для оптических дисков.

Необходимо, чтобы в поликарбонате, используемом в качестве оптического материала, содержалось минимальное количество посторонних веществ, и чтобы он был абсолютно прозрачным. Очевидно, что такие же требования предъявляют и к бисфенолу А, который является сырьем для поликарбоната.

В качестве способа получения бисфенола А, в котором качество продукта повышают путем удаления посторонних веществ, в патентном документе 1 раскрыт способ получения бисфенолов, в котором фенолы и кетоны взаимодействуют с образованием бисфенолов, и образующиеся жидкие бисфенолы или смесь жидких бисфенолов и фенолов фильтруют через металлокерамический фильтр. В патентном документе 2 раскрыт способ получения бисфенола А, в котором посторонние вещества удаляют путем установки в способе получения бисфенола А фильтра из стекловолокна и пропускания раствора бисфенола А через фильтр из стекловолокна.

Обычно, бисфенол А получают с помощью следующих стадий: (A) подвергают реакции конденсации ацетон и избыточное количество фенола в присутствии кислотного катализатора с получением жидкой реакционной смеси; (B) концентрируют жидкую реакционную смесь, полученную на стадии (A); (C) кристаллизуют и отделяют от сконцентрированной оставшейся жидкости, полученной на стадии (B), аддукт бисфенола А и фенола; (D) растворяют в фенолсодержащем растворе кристаллизованный и отделенный на стадии (C) аддукт бисфенола А и фенола; (E) кристаллизуют и отделяют от раствора, полученного на стадии (D), аддукт бисфенола А и фенола, и, в зависимости от ситуации, операцию дополнительного растворения аддукта в фенолсодержащем растворе с последующей кристаллизацией и отделением повторяют, по меньшей мере, один раз; (F) нагревают и расплавляют кристаллизованный и отделенный на стадии (E) аддукт бисфенола А и фенола и затем фенол отгоняют; и (G) расплав бисфенола А, полученного на стадии (F), охлаждают, отверждают и гранулируют в гранулированный бисфенол А. Гранулированный бисфенол А, полученный на стадии (G), направляют в бункер готовой продукции и хранят там или направляют на продажу.

Для транспортировки гранулированного бисфенола А в бункер готовой продукции обычно используют устройство для транспортировки, такое как вращающийся питатель и ковшовый конвейер. Внутренние части этих устройств для транспортировки включают части, изготовленные из нержавеющей стали или железа. Порошок нержавеющей стали или железа, образующийся в результате трения металла по металлу внутри устройств для транспортировки, присутствует в гранулированном бисфеноле А.

Поэтому, даже, несмотря на то, что инородные вещества удаляют из раствора бисфенола А с помощью фильтра или другого подобного оборудования на каждой описанной выше стадии, предшествующей стадии гранулирования, если порошок металла, образовавшийся на стадии гранулирования или следующей за ней стадии, содержится в качестве постороннего вещества в полученном гранулированном бисфеноле А, у потребителя будет возникать проблема качества продукта, то есть в способе получения поликарбоната. Аналогичная проблема будет возникать также в оборудовании (принимающий бункер или другое подобное оборудование), принимающем бисфенол А в способе получения поликарбоната.

Кроме того, в случае, когда различные инструменты внутри установки получения бисфенола А регулярно или нерегулярно подвергают профилактическому осмотру с открыванием установки или подвергают их ремонту, части внутри инструментов подвергаются действию открытого воздуха и на них появляется ржавчина (оксид железа). Если установка запускается вновь, а ржавчина остается нетронутой, то аномально образуется порошок металла, что вызывает необходимость трудоемкой обработки полученного бисфенола А, который содержит большое количество порошка металла, образовавшегося при повторном запуске.

Патентный документ 1: Japanese Patent Laid-Open Publication No.11-180920,

Патентный документ 2: Japanese Patent Laid-Open Publication No. 2000-327614.

Описание изобретения

Задачи, решаемые изобретением

Настоящее изобретение было создано для решения задач, возникающих при упомянутых выше обстоятельствах. Задачей настоящего изобретения является разработка способа получения гранулированного бисфенола А высокого качества путем эффективного удаления из гранулированного бисфенола А порошка металла, который попал в бисфенол А на стадии гранулирования или следующей за ней стадии, или который образовался в результате регулярного или нерегулярного профилактического осмотра или ремонта различных устройств в производственном оборудовании.

Средства решения задач

Для достижения упомянутой выше задачи авторы настоящего изобретения провели тщательное исследование. В результате было обнаружено, что она достигается в результате контактирования гранулированного бисфенола А с оборудованием для удаления металлов, установленным на стадии гранулирования или последующей за ней стадии, и улавливания порошка металла, содержащегося в гранулированном бисфеноле А. На основе этого вывода было создано настоящее изобретение.

А именно, настоящее изобретение предлагает.

(1) Способ получения гранулированного бисфенола А высокого качества, включающий контактирование гранулированного бисфенола А (2,2-бис(4-гидроксифенил)пропана) с оборудованием для удаления металлов, установленным на стадии гранулирования или последующей за ней стадии, и улавливание порошка металла, содержащегося в гранулированном бисфеноле А для снижения содержания железа в гранулированном бисфеноле А;

(2) Способ получения гранулированного бисфенола А высокого качества по п.(1), в котором оборудование для удаления металлов устанавливают в трубе, по которой выводят гранулированный бисфенол А в низу колонны грануляции, на входе или на выходе бункера готовой продукции, или на входе или на выходе приемного бункера для гранулированного бисфенола А у потребителя;

(3) Способ получения гранулированного бисфенола А высокого качества по пп. (1) или (2), в котором порошком металла является порошок из нержавеющей стали и/или порошок железа;

(4) Способ получения гранулированного бисфенола А высокого качества по любому одному из пп.(1)-(3), в котором содержание железа в гранулированном бисфеноле А после стадии гранулирования составляет менее чем 1 ppm по массе;

(5) Способ получения гранулированного бисфенола А высокого качества по любому одному из пп.(1)-(4), в котором оборудование для удаления металлов снабжено магнитом;

(6) Способ получения гранулированного бисфенола А высокого качества по п.(5), в котором поверхностная плотность магнитного потока магнита составляет 0,7 тесла (T) или более; и

(7) Способ получения гранулированного бисфенола А высокого качества по любому одному из пп.(1)-(6), в котором оборудованием для удаления металлов является магнитная планка, установленная перпендикулярно направлению потока транспортируемого гранулированного бисфенола А.

Краткое описание чертежей

На фиг. 1 приведена схема, иллюстрирующая вертикальный разрез оборудования для удаления металлов по настоящему изобретению.

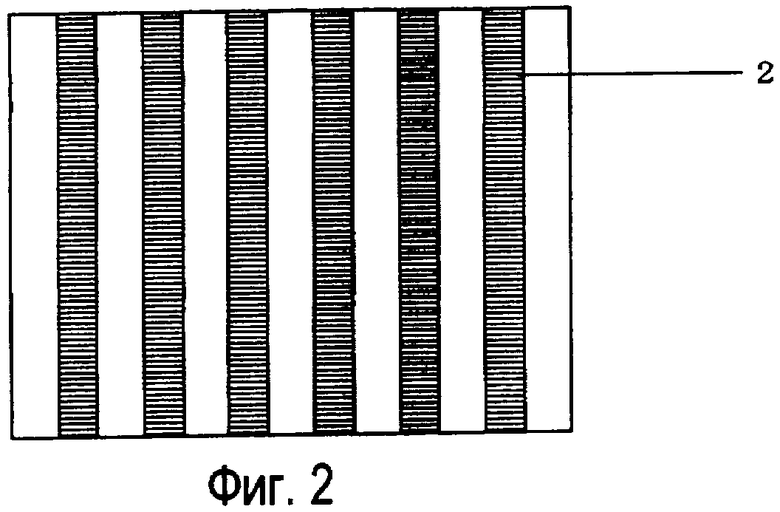

На фиг. 2 приведена схематическая горизонтальная проекция магнитной планки, служащей в качестве оборудования для удаления металлов по настоящему изобретению.

Принятые числовые обозначения

1: Ввод гранулированного бисфенола А в оборудование для удаления металлов,

2: Магнитная планка, и

3: Вывод гранулированного бисфенола А из оборудования для удаления металлов.

Предпочтительный вариант осуществления изобретения

В способе получения гранулированного бисфенола А высокого качества по настоящему изобретению гранулированный бисфенол А контактирует с оборудованием для удаления металлов, установленным на стадии гранулирования или последующей за ней стадии, для улавливания порошка металла, в результате чего снижается содержание железа в гранулированном бисфеноле А.

Обычно, бисфенол А получают с помощью следующих стадий: (A) ацетон и избыточное количество фенола подвергают реакции конденсации в присутствии кислотного катализатора с получением раствора реакционной смеси; (B) раствор реакционной смеси, полученной на стадии (A), концентрируют; (C) аддукт бисфенола А и фенола кристаллизуют и отделяют от сконцентрированной оставшейся жидкости, полученной на стадии (B); (D) аддукт бисфенола А и фенола, кристаллизованный и отделенный на стадии (C), растворяют в фенолсодержащем растворе; (E) аддукт бисфенола А и фенола кристаллизуют и отделяют от раствора, полученного на стадии (D), и, в зависимости от ситуации, операцию дополнительного растворения аддукта в фенолсодержащем растворе с последующей кристаллизацией и отделением повторяют, по меньшей мере, один раз; (F) аддукт бисфенола А и фенола, кристаллизованный и отделенный на стадии (E), нагревают и расплавляют, и затем фенол отгоняют; и (G) расплав бисфенола А, полученного на стадии (F), охлаждают, отверждают и гранулируют в гранулированный бисфенол А. Гранулированный бисфенол А, полученный на стадии (G), направляют в бункер готовой продукции и хранят там или направляют на продажу.

Далее будет объяснена каждая стадия.

Стадия (A):

На стадии (A) избыточное количество фенола подвергают реакции конденсации с ацетоном с получением бисфенола А в присутствии кислотного катализатора. В качестве кислотного катализатора может быть использована кислотная ионообменная смола. Кислотную ионообменную смолу конкретно не ограничивают, но может быть использован традиционный катализатор, используемый для получения бисфенола А. В частности, с точки зрения активности катализатора, удобно использовать катионообменную смолу на основе сульфоновой кислоты.

Катионообменную смолу на основе сульфоновой кислоты конкретно не ограничивают, при условии, что она является сильно кислотной катионообменной смолой, которая имеет группу сульфоновой кислоты. Примеры катионообменной смолы типа сульфоновой кислоты могут включать сульфонированный сополимер стирола/дивинилбензола, сульфонированный сшитый полимер стирола, фенолформальдегидная смола/сульфоновая кислота, бензолформальдегидная смола/сульфоновая кислота, и другие подобные смолы. Они могут быть использованы поодиночке, или два или более сортов в комбинации.

В способе получения наряду с кислотной ионообменной смолой обычно используют в комбинации меркаптаны, служащие в качестве вспомогательного катализатора. Меркаптаны являются соединениями, имеющими свободную SH группу в молекуле. Меркаптаны могут включать алкилмеркаптаны или алкилмеркаптаны, имеющие, по меньшей мере, один вид замещающей группы, такой как карбоксильная группа, аминогруппа и гидроксильная группа, включая, например, меркаптокарбоновые кислоты, аминоалкантиолы, меркаптоспирты, или другие подобные соединения.

Примеры меркаптанов могут включать алкилмеркаптан, такой как метилмеркаптан, этилмеркаптан, н-бутилмеркаптан и н-октилмеркаптан; тиокарбоновую кислоту, такую как тиогликолевую кислоту, β-меркаптопропионовую кислоту; аминоалкантиол, такой как 2-аминоэтантиол; меркаптоспирт, такой как меркаптоэтанол; и другие подобные меркаптаны. Среди них алкилмеркаптан является особенно подходящим, принимая во внимание его действие в качестве вспомогательного катализатора. Эти меркаптаны могут быть использованы поодиночке или по два или более видов в комбинации.

Эти меркаптаны могут быть зафиксированы на упомянутой выше кислотной ионообменной смоле для использования в качестве вспомогательного катализатора.

Используемое количество меркаптанов обычно выбирают в интервале от 0,1 до 20 моль.% и предпочтительно - от 1 до 10 моль.%.

Используемое отношение фенола к ацетону конкретно не ограничивают, но, принимая во внимание легкость очистки получаемого бисфенола А, или с экономической точки зрения, желательно, чтобы количество непрореагировавшего ацетона было как можно меньше. Поэтому предпочтительно, чтобы фенол использовали в избытке от стехиометрического количества. Обычно, фенол используют в количестве от 3 до 30 молей и предпочтительно - от 5 до 15 молей, на один моль ацетона.

Кроме того, в производстве бисфенола А обычно не нужен реакционный растворитель, за исключением случая, когда является слишком высокой вязкость реакционной жидкости, или случая, когда в результате отвердевания при низких температурах нарушается протекание реакции.

Реакция конденсации фенола и ацетона может быть осуществлена в результате периодического или непрерывного процесса, но предпочтительным является непрерывный процесс в неподвижном слое, когда ацетон и фенол взаимодействуют при непрерывной подаче фенола, ацетона и меркаптанов (в случае, когда меркаптаны не зафиксированы на кислотной ионообменной смоле). В этом процессе может быть использован один реактор, или два, или более реакторов, соединенных последовательно, но в промышленности особенно предпочтительно, чтобы два или более реакторов, загруженных кислотной ионообменной смолой, соединяли последовательно и применялся многостадийный процесс в неподвижном слое.

Далее объясняются условия реакции, применяемые в непрерывном процессе с неподвижным слоем.

Прежде всего, обычно выбирают молярное отношение ацетон/фенол в интервале от 1/30 до 1/3 и в частности - от 1/15 до 1/5. Когда молярное отношение меньше чем 1/30, становится вероятной низкая скорость реакции. При молярном отношении больше чем 1/3, количество образующихся примесей становится большим, в результате чего становится вероятным снижение селективности по бисфенолу А.

С другой стороны, в случае, когда меркаптаны не зафиксированы на кислотной ионообменной смоле, молярное отношение меркаптаны/ацетон обычно выбирают в интервале от 0,1/100 до 20/100 и предпочтительно - от 1/100 до 10/100. Когда молярное отношение меньше чем 1/100, не наблюдается в достаточной мере возможный эффект повышения скорости реакции или селективности по бисфенолу А. При молярном отношении больше чем 20/100, очевидно, что повышенное количество не окупается за счет увеличения эффекта.

Температуру реакции выбирают в интервале обычно от 40 до 150°C и предпочтительно - от 60 до 110°C. Когда температура ниже чем 40°C, скорость реакции становится низкой и вязкость реакционной жидкости становится чрезвычайно высокой и возможно в некоторых случаях затвердевание реакционной смеси. При температуре реакции выше чем 150°C, реакцию становится трудно регулировать, селективность по бисфенолу А (п,п'-форма) снижается и возможно разложение или разрушение ионообменной смолы кислотного типа, служащей в качестве катализатора. Кроме того, LHSV (часовую объемную скорость жидкости) смеси сырья обычно выбирают в интервале от 0,2 до 30 час-1 и предпочтительно от 0,5 до 10 час-1.

В способе получения желательно, чтобы полученный таким образом раствор реакционной смеси сначала фильтровали через фильтр. Путем фильтрации через фильтр раствора реакционной смеси, который содержит бисфенол А, могут быть удалены посторонние вещества, содержащиеся в растворе, для того чтобы предотвратить разложение и ухудшение цвета бисфенола А при условиях высокой температуры на последующих стадиях.

Последующие обработки раствора реакционной смеси или последующие обработки, осуществляемые после фильтрации, могут включать стадию фильтрации через фильтр, за которой следует, по меньшей мере, одна стадия, выбранная из стадии растворения аддукта бисфенола А и фенола в фенолсодержащем растворе, и стадия кристаллизации и отделения аддукта от получающегося раствора, кроме следующих стадий (B)-(F).

Стадия (B):

На стадии (B) концентрируют описанный выше раствор реакционной смеси, который практически не содержит кислотной ионообменной смолы. На этой стадии концентрирования обычно сначала удаляют с помощью вакуумной перегонки в ректификационной колонне низкокипящие вещества, такие как непрореагировавший ацетон, побочно образующуюся воду и алкилмеркаптаны. Вакуумную перегонку проводят при давлении приблизительно от 6,5 до 80 кПа и температуре приблизительно от 70 до 180°C. В этом случае непрореагировавший фенол является компонентом азеотропной смеси, и часть его выводят из реакционной системы вместе с низкокипящими веществами с верха ректификационной колонны. При вакуумной отгонке желательно, чтобы температура используемого источника тепла поддерживалась на уровне 190°C или ниже для предотвращения термического разложение бисфенола А.

После чего кубовую жидкость колонны, которую получают путем удаления низкокипящих веществ из раствора реакционной смеси и которая содержит бисфенол А, фенол и другие вещества, подвергают вакуумной отгонке для отгонки фенола и концентрирования бисфенола А. Условия концентрирования конкретно не ограничивают, но обычно выбирают следующими: температура примерно от 100 до 170°C и давление примерно от 5 до 70 кПа. Когда температура ниже чем 100°C, требуется более высокий вакуум. При температуре выше чем 170°C, требуется дополнительная операция отвода тепла на следующей стадии кристаллизации.

Кроме того, предпочтительно, чтобы концентрация бисфенола А в оставшейся сконцентрированной жидкости находилась в интервале от 20 до 50% по массе или более, предпочтительно - от 20 до 40% по массе. Когда концентрация ниже чем 20% по массе, является низкой степень извлечения бисфенола А. При концентрации выше чем 50% по массе могут возникать сложности при транспортировке суспензии, получаемой после кристаллизации.

Стадия (C):

На стадии (C) 1:1 аддукт (далее также называемый фенольным аддуктом) бисфенола А и фенола кристаллизуют и отделяют от оставшейся сконцентрированной жидкости, полученной на стадии (B). На этой стадии, прежде всего, оставшуюся сконцентрированную жидкость охлаждают приблизительно от 40 до 70°C для кристаллизации фенольного аддукта и получения суспензии. Оставшаяся сконцентрированная жидкость может быть охлаждена с помощью внешнего теплообменника или путем использования метода вакуумной испарительной кристаллизации, в которой воду добавляют к оставшейся сконцентрированной жидкости для охлаждения ее за счет скрытой теплоты испарения воды под вакуумом. При вакуумной испарительной кристаллизации после добавления воды в количестве приблизительно от 3 до 20% по массе к оставшейся сконцентрированной жидкости жидкость подвергают кристаллизации обычно при температуре приблизительно от 40 до 70°C при давлении приблизительно от 3 до 13 кПа. Когда количество воды добавляют меньше чем 3% по массе, не достигается достаточного отвода тепла. Когда количество превышает 20% по массе, увеличивается растворимость бисфенола А.

При кристаллизации, когда температура кристаллизации составляет менее чем 40°C, возможно повышение вязкости кристаллизующейся жидкости или затвердевание жидкости. При температуре выше чем 70°C, увеличивается растворимость бисфенола А.

Затем суспензию, которая содержит кристаллизованный таким образом фенольный аддукт, разделяют с помощью известного метода, такого как процеживание и центрифугирование, на фенольный аддукт и маточный раствор кристаллизации, содержащий побочные продукты реакции.

Стадия (D):

На стадии (D) фенольный аддукт, кристаллизованный и отделенный на стадии (C), растворяют в фенолсодержащем растворе. Фенолсодержащий раствор, используемый на этой стадии, конкретно не ограничивают, но он может включать извлеченный фенол, полученный на стадии концентрирования стадии (B), промывную жидкость для фенольного аддукта, полученную на стадии кристаллизации и отделения стадии (C), маточный раствор, полученный при разделении твердого вещества и жидкости кристаллизованного фенольного аддукта, полученного на настоящей стадии (D) или последующей за ней стадии, или промывную жидкость для фенольного аддукта, и другие подобные растворы.

После добавления фенолсодержащего раствора к фенольному аддукту, полученному на стадии (C), полученную смесь нагревают приблизительно от 80 до 110°C для растворения фенольного аддукта и получения раствора, содержащего бисфенол А с концентрацией бисфенола А, подходящей для кристаллизации на следующей стадии. Полученный таким образом раствор, содержащий бисфенол А, относительно легко транспортировать, так как он имеет низкую вязкость при относительно низкой температуре. Раствор, содержащий бисфенол А, является подходящим для разделения твердого вещества от жидкости, то есть кристаллизованного фенольного аддукта с помощью фильтра на следующей стадии.

Стадия (E):

На стадии (E) фенольный аддукт кристаллизуют и отделяют от раствора, содержащего бисфенол А, полученного на стадии (D). Кроме того, в зависимости от ситуации, для того чтобы получить продукт высокого качества, операцию растворения фенольного аддукта в фенолсодержащем растворе и затем кристаллизацию и отделение фенольного аддукта повторяют, по меньшей мере, один раз. Операция кристаллизации и отделения фенольного аддукта и растворения фенольного аддукта в фенолсодержащем растворе, осуществляемая на этой стадии, является такой же, как и операция на стадиях (C) и (D).

Стадия (F):

На стадии (F) фенольный аддукт, кристаллизованный и отделенный на стадии (E), нагревают и расплавляют, и затем из фенольного аддукта отгоняют фенол. На этой стадии, прежде всего, фенольный аддукт нагревают приблизительно до температуры от 100 до 160°C и расплавляют в жидкую смесь; затем для извлечения расплава бисфенола А удаляют фенол с помощью вакуумной отгонки. Вакуумную отгонку проводят обычно при давлении от 1 до 11 кПа и температуре от 150 до 190°C. Далее, оставшийся фенол может быть удален перегонкой с паром.

Стадия (G):

На стадии (G) расплав бисфенола А, полученный на стадии (F), отверждают и гранулируют. Метод гранулирования может включать, например, метод, в котором расплав бисфенола А подают в холодильный барабан для отверждения в чешуйки, или метод распылительного гранулирования, в котором расплав бисфенола А распыляют с верха колонны грануляции при отверждении его с помощью охлаждающего газа, нагнетаемого с низа колонны.

Хранение и поставка продукта гранулированного бисфенола А:

Гранулированный бисфенол А, отвержденный и гранулированный на стадии (G), транспортируют в различное оборудование и устройства, включающие, например, средство доставки, бункер готовой продукции и другое подобное оборудование. Может быть использовано такое устройство для транспортировки, как вращающийся питатель и ковшовый конвейер.

Оборудование для удаления металлов настоящего изобретения устанавливают на стадии (G) или последующей за ней стадии. В частности, место установки оборудования для удаления металлов может быть в трубе, по которой отводят гранулированный бисфенол А с низа колонны грануляции, на входе или на выходе бункера готовой продукции и на входе или на выходе приемного бункера гранулированного бисфенола А у потребителя.

Предпочтительно, чтобы оборудование для удаления металлов было снабжено магнитом. Предпочтительно, чтобы магнит имел поверхностную плотность магнитного потока 0,7 тесла (T) или выше и более предпочтительно - 0,9 тесла (T) или выше. Когда поверхностная плотность магнитного потока меньше чем 0,7 тесла, то вероятно, что будет трудно улавливать порошок из нержавеющей стали, который имеет слабые магнитные свойства. Здесь, поверхностная плотность магнитного потока обозначает величину магнитного потока, проходящего через 1 см2 поверхности магнита. Примеры магнита могут включать традиционно используемый в промышленности магнит, такой как магнит из редкоземельного металла неодима.

Магнит устанавливают в оборудовании для удаления металлов так же, как в предпочтительном примере, где совокупность множества полос из нержавеющей стали, каждая из которых снабжена вставленным в нее магнитом, устанавливают в оборудование для удаления металлов, и так же, как в более предпочтительном примере, где множество агрегатов устанавливают на нескольких стадиях для повышения эффективности улавливания порошка металла. Форму полосы из нержавеющей стали конкретно не ограничивают, но круглая полоса является предпочтительной, так как гранулированный бисфенол А нелегко наносить. Расстояние между полосами из нержавеющей стали, которые собраны во множественном числе, конкретно не ограничено, но с точки зрения повышения эффективности улавливания порошка металла и предотвращения засорения предпочтительно, чтобы оно приблизительно составляло от 20 раз до 100 раз больше размера частицы гранулированного бисфенола А.

Кроме того, магнитные планки, служащие в качестве оборудования для удаления металлов, могут быть установлены в любом направлении по отношению к направлению потока транспортируемого гранулированного бисфенола А. В частности, предпочтительно, чтобы с точки зрения повышения эффективности улавливания порошка металла магнитные планки устанавливали перпендикулярно по отношению к направлению потока.

Порошок металла, содержащийся в гранулированном бисфеноле А, удаляют путем пропускания гранулированного бисфенола А через оборудование для удаления металлов, снабженное магнитом. В результате, содержание железа в гранулированном бисфеноле А может быть уменьшено до менее чем 1 ppm по массе, более предпочтительно - менее чем 0,2 ppm по массе, и еще более предпочтительно - менее чем 0,1 ppm по массе. При содержании железа 1 ppm по массе или более становится хуже не только цвет продукта бисфенола А, но также становится хуже цвет поликарбоната, который получают использованием бисфенола А в качестве сырья, или возникает проблема присутствия посторонних веществ.

Следует отметить, что содержание железа в гранулированном бисфеноле А может быть определено с помощью традиционного анализа, такого как спектроскопия поглощения ортофенантролина (JIS K 0102) с использованием фотоспектрометра.

[Примеры]

Далее настоящее изобретение будет описано подробно со ссылкой на следующие примеры, но следует иметь в виду, что настоящее изобретение ни в коей мере не ограничивается этими примерами.

Ссылочный пример

Через реактор с неподвижным слоем, загруженным катализатором из катионообменной смолы ("DIAION SK104H" (торговая марка), фирмы Mitsubishi Chemical Corporation), чьи группы сульфоновой кислоты были частично нейтрализованы на 20 моль.% с помощью 2-меркаптоэтиламина, пропускали непрерывно фенол и ацетон (фенол: 32 тонн/час, ацетон: 3 тонны/час) при LHSV 3 час-1 и подвергали взаимодействию при 75°C. Полученный раствор реакционной смеси вводили в колонну вакуумной дистилляции. После удаления ацетона, воды и других веществ в результате вакуумной дистилляции при температуре в верху колонны 170°C и абсолютном давлении 67 кПа фенол затем отгоняли с помощью вакуумной дистилляции при температуре 130°C при абсолютном давлении 14 кПа до тех пор, пока бисфенол А не концентрировался до 40% по массе, так чтобы раствор бисфенол А/фенол получали при скорости 15 тонн/час.

После чего добавляли воду при скорости 1 тонна/час к раствору бисфенол А/фенол, имеющего концентрацию бисфенола 40% по массе, и полученную смесь поддерживали охлажденной при 50°C при абсолютном давлении 5,3 кПа для кристаллизации аддукта бисфенола А и фенола. Таким способом получали жидкую суспензию при скорости 16 тонн/час.

Затем жидкую суспензию подвергали разделению твердого вещества от жидкости с получением аддукта бисфенола А и фенола. Добавляли фенол к аддукту бисфенола А и фенола, который затем нагревали при 90°C с получением жидкости, содержащей 60% по массе фенола и 40% по массе бисфенола А. Жидкость фильтровали с помощью фильтра, имеющего открытые поры 10 мкм. Затем опять жидкость подвергали такой же вакуумной испарительной кристаллизации, как указано выше, с получением жидкой суспензии при скорости 16 тонн/час.

Далее, жидкую суспензию подвергали разделению твердого вещества от жидкости, промывали фенолом со скоростью 1,6 тонн/час с получением кристаллов аддукта бисфенола А и фенола. Полученные кристаллы аддукта нагревали и расплавляли при 130°C для удаления фенола и затем в распылительной колонне грануляции из полученного расплава получали 4,3 тонны/час гранулированного бисфенола А со средним размером частиц 1 мм. Содержание железа в полученном бисфеноле А составляло 0,1 ppm по массе. Цвет, оцениваемый визуальным наблюдением, был AHPA 15.

Сравнительный пример 1

Гранулированный бисфенол А, полученный в ссылочном примере, транспортировали при скорости 4,3 тонны/час в бункер готовой продукции с помощью вращающегося питателя (вращающиеся лопасти: изготовлены из нержавеющей стали) и ковшового конвейера (ковш: изготовлен из нержавеющей стали, внутренняя цепь: изготовлена из железа). На входе бункера не было установлено никакого оборудования для удаления металлов. Содержание железа в образце продукта гранулированного бисфенола А, взятого из бункера готовой продукции, составляло 1,15 ppm по массе. После нагревания бисфенола А при 220°C в течение 40 минут на воздухе цвет, оцененный визуальным наблюдением с использованием стандартного цвета APHA, был APHA 40.

Пример 1

Гранулированный бисфенол А, полученный в ссылочном примере, транспортировали со скоростью 4,3 тонн/час в бункер готовой продукции с помощью вращающегося питателя (вращающиеся лопасти: изготовлены из нержавеющей стали) и ковшового конвейера (ковш: изготовлен из нержавеющей стали, внутренняя цепь: изготовлена из железа). Оборудование для удаления металлов было установлено на входе бункера. Оборудование для удаления металлов было составлено из двух линий (расстояние между линиями составляло 60 мм) набора магнитных планок. Каждая магнитная планка была изготовлена из трубы из нержавеющей стали диаметром 25 мм и 40 см длиной, с вставленным в нее магнитом (редкоземельный металл неодим, поверхностная плотность магнитного потока: 0,9 тесла). Расстояние между трубами из нержавеющей стали составляло 50 мм. Содержание железа в образце продукта гранулированного бисфенола А, взятого на выходе из бункера готовой продукции, составляло 0,1 ppm по массе. После нагревания бисфенола А при 220°C в течение 40 минут на воздухе цвет, оцененный визуальным наблюдением с использованием стандартного цвета APHA, был APHA 15.

Пример 2

Гранулированный бисфенол А получали так же, как в примере 1, за исключением того, что оборудование для удаления металлов с помощью магнита, имеющего поверхностную плотность магнитного потока 0,7 тесла, было установлено на входе бункера готовой продукции. Магнит был вставлен в трубу из нержавеющей стали с образованием магнитной планки. Магнитные планки были расположены в две линии с образованием оборудования для удаления металлов. Содержание железа в образце продукта гранулированного бисфенола А на выходе бункера готовой продукции составляло 0,1 ppm по массе. После нагревания бисфенола А при 220°C в течение 40 минут на воздухе цвет, оцененный визуальным наблюдением с использованием стандартного цвета APHA, был APHA 15.

Промышленная применимость

Настоящее изобретение предлагает способ получения гранулированного бисфенола А высокого качества. В способе может быть эффективно удален порошок металла, который попал в бисфенол А на стадии гранулирования или последующей за ней стадии, или порошок металла, который образовался в результате регулярной или нерегулярной проверки технического состояния или ремонта различных устройств в производственном оборудовании.

Кроме того, может быть также исключена проблема нестандартного качества, связанная с присутствием порошка металла в процессе производства поликарбоната, который является потребителем продукта гранулированного бисфенола А, или в оборудовании (приемочный бункер или другое подобное оборудование), в которое поступает полученный гранулированный бисфенол А для процесса производства поликарбоната.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БИСФЕНОЛА А | 2005 |

|

RU2370309C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА А | 2007 |

|

RU2424223C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА А | 2013 |

|

RU2637311C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА А ВЫСОКОЙ ЧИСТОТЫ И ПРОИЗВОДСТВЕННАЯ УСТАНОВКА | 2007 |

|

RU2422429C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА А | 2006 |

|

RU2419600C2 |

| СПОСОБ И АППАРАТУРА ДЛЯ ИЗВЛЕЧЕНИЯ БИСФЕНОЛА А | 2006 |

|

RU2417213C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА-А | 1994 |

|

RU2119906C1 |

| СПОСОБ ОЧИСТКИ БИСФЕНОЛА-А | 2003 |

|

RU2330835C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА-А | 2005 |

|

RU2342356C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ФЕНОЛА ИЗ ФЕНОЛСОДЕРЖАЩИХ ПОТОКОВ ПРОИЗВОДСТВА БИСФЕНОЛА А | 2005 |

|

RU2401255C2 |

Настоящее изобретение относится к способу получения гранулированного бисфенола А, с содержанием железа менее чем 1 ч./млн по массе, включающему контактирование гранулированного бисфенола А (2,2-бис(4-гидроксифенил)пропана) с оборудованием для удаления металлов, снабженным магнитной планкой, установленным на стадии гранулирования или последующей за ней стадии, и улавливание порошка металла, содержащегося в гранулированном бисфеноле А для снижения содержания железа в гранулированном бисфеноле А, путем улавливания порошка металла в оборудовании для удаления металлов, в котором магнитную планку устанавливают перпендикулярно направлению потока транспортируемого гранулированного бисфенола А. 3 з.п. ф-лы, 2 ил.

1. Способ получения гранулированного бисфенола А высокого качества, включающий контактирование гранулированного бисфенола А (2,2-бис(4-гидроксифенил)пропана) с оборудованием для удаления металлов, снабженным магнитной планкой, установленным на стадии гранулирования или последующей за ней стадии, и улавливание порошка металла, содержащегося в гранулированном бисфеноле А, для снижения содержания железа в гранулированном бисфеноле А путем улавливания порошка металла в оборудовании для удаления металлов, в котором

магнитную планку устанавливают перпендикулярно направлению потока транспортируемого гранулированного бисфенола А,

содержание железа в гранулированном бисфеноле А в результате улавливания порошка металла составляет менее чем 1 ч./млн по массе.

2. Способ получения гранулированного бисфенола А высокого качества по п.1, в котором оборудование для удаления металлов устанавливают в трубе, по которой выводят гранулированный бисфенол А в низу колонны грануляции, на входе или на выходе бункера готовой продукции или на входе или на выходе приемного бункера для гранулированного бисфенола А у потребителя.

3. Способ получения гранулированного бисфенола А высокого качества по п.1 или 2, в котором порошком металла является порошок из нержавеющей стали и/или порошок железа.

4. Способ получения гранулированного бисфенола А высокого качества по п.1, в котором поверхностная плотность магнитного потока магнита составляет 0,7 тесла (Т) или более.

| US 5696295 A, 09.12.1997 | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Верховская З.Н | |||

| Дифенилолпропан | |||

| - М.: Химия, 1971, с.160-176. | |||

Авторы

Даты

2011-08-20—Публикация

2006-12-26—Подача