Изобретение относится к области машиностроения и авиационно-космической технике и может быть использовано при создании различного класса изделий.

Порядок создания, производства и эксплуатации изделий, в том числе космических комплексов, регламентируется соответствующими нормативными документами и ГОСТами. Основным показателем качества изделия является их надежность - свойство изделия сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования. Надежность является сложным свойством и состоит из сочетаний свойств, в частности, безотказности и долговечности (ГОСТ 27.002-89 «Надежность в технике»).

Существующий способ обеспечения, повышения надежности изделий включает определение интенсивности отказов, длительности функционирования, устранение дефектов и совершенствование изделий и его составных элементов. Комплекс взаимосвязанных требований и мероприятий, направленных на выполнение заданных в документации на изделие требований по надежности на соответствующей стадии жизненного цикла, определяется ГОСТами, в частности ГОСТ 27.410-87, и дан в справочнике: Ю.К.Беляев, В.А.Богатырев и др. «Надежность технических систем». М.: Радио и связь, 1985 г.

Указанный способ обладает существенным недостатком, а именно эволюционным характером совершенствования изделия, определяемым естественными причинами, особенно в ракетно-космической технике (РКТ), такими как уникальность изделий, малая серия или единичные экземпляры, продолжительность создания (отработки) и их высокая стоимость. Все это ограничивает возможности принятия решений по использованию ряда мероприятий, направленных на совершенствование изделий, в том числе и инновационных решений.

Известен способ повышения надежности, включающий структурные и физические методы расчета (определения) количественных показателей надежности (безотказности, долговечности) и выбора оптимальных технических решений по совершенствованию изделий (элементов). Основные положения этого способа изложены в монографии: В.Ф.Грибанов, А.И.Рембеза и др. «Методы отработки ракетно-космических комплексов». М.: Машиностроение, 1995 г. Однако этот способ (аналог) является трудоемким и, кроме того, сам выбор статистических распределений отказов не имеет обоснований. Это приводит к использованию различных распределений не только на отдельных этапах жизненного цикла, но и самих изделий и значительно усложняет поиск решений по повышению надежности изделий. Предлагаемый способ устраняет недостатки существующих способов (аналогов) и направлен на повышение надежности изделий.

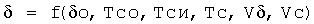

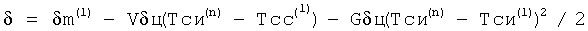

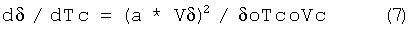

Сущность изобретения заключается в следующем: способ повышения надежности изделий, включающий определение интенсивности отказов (δ) изделий, длительности функционирования (Те), устранение дефектов и совершенствование изделия и его составных элементов, отличается тем, что дополнительно определяют скорости изменения интенсивности отказов (Vδ) и длительности функционирования (Vc) от текущего времени (Т) i-го этапа цикла с количеством (n), удовлетворяющим условию n≥1, совершенствования изделия и его элементов, параметрическую взаимосвязь между ними согласно функционала (f)

,

,

где (δо Тсо) - начальное значение интенсивности отказов, длительности функционирования,

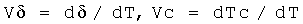

их скорости,

их скорости,

(Тси) - координаты изменения скорости Vδ на i-м этапе цикла и/или изменение ее фазы в цикле, и функциональной связи между ними, затем с момента не далее Тси на этапе (i+1) цикла дорабатывает изделие и его элементы с обеспечением заданного не менее 2-кратного снижения интенсивности отказов на этом этапе продолжительностью ΔТс не более ширины спектра со средним уровнем отказов, определяемым функционалом (f), путем повышения отказоустойчивости, отказавших на i-м этапе и ранее элементов не ниже 2к-кратного значения, где к - число элементов, при этом продолжение i+1 этапа цикла осуществляют по алгоритму i-го этапа того же цикла. При этом параметрическую взаимосвязь между параметрами в цикле совершенствования изделия, его составных элементов формируют согласно выражению

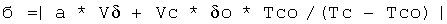

,

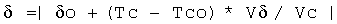

,

где а* - коэффициент пропорциональности - нормировочный интервала времени множитель,

при линейной зависимости от времени (Т) накопленной интенсивности отказов и длительности функционирования, при этом продолжительность i-го этапа цикла доработки не превосходит величины (Vc*δo*Tco/a*Vδ), а координаты изменения фазы циклов определяют по выражению (Тсиn=Тсо*(1+nδо Vc/a*Vδ), где n - номер цикла.

Кроме того, параметрическую взаимосвязь между параметрами в цикле совершенствования изделия, его элементов формируют согласно выражению

,

,

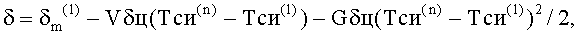

при линейной зависимости интенсивности отказов и длительности функционирования в этапах цикла с не менее 2-кратным снижением интенсивности отказов при доработке в циклах. Кроме того, параметрическую взаимосвязь между параметрами изделия, его элементов формируют согласно гиперболическому закону с показателем (α)≥1 на i-м этапе циклов и на (i+1) этапе циклов по степенной зависимости с показателем (β)≥1, а также ее формируют согласно выражению

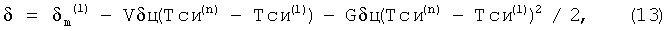

где δm (1) - максимальная интенсивность i-го этапа первого цикла,

Вδц, Gδц - средние скорость и ускорение изменения интенсивности в циклах, при которой общая продолжительность циклов доработки, совершенствования изделия не более заданного времени функционирования.

Для обоснования изложенного воспользуемся опытом создания изделий РКТ.

На современном этапе развития РКТ уровень интенсивности отказов лежит в диапазоне от нескольких единиц процентов одних изделий до 10-20% других. При этом со временем длительность функционирования (или наработка на отказ) увеличивается. (Новости космонавтики. 2006 г., №2.)

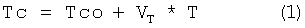

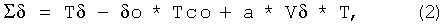

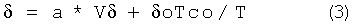

Поэтому приближенно рассмотрим модель линейного изменения параметров в виде зависимостей:

где δо, Тсо - начальные значения интенсивности отказов (измеряемой, например, относительной долей отказов в единицу времени (% в год)) и длительности функционирования, измеряемой в годах,

а* - коэффициент пропорциональности - нормировочный множитель интервала времени, при котором возможно определение скорости и ускорения изменения интенсивности отказов (а*≈ΔТс≤1 год) и может быть определен экспериментальным путем,

Vc=dTc/dT - скорость изменения времени функционирования Тc,

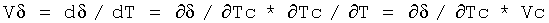

- скорость изменения интенсивности отказов,

- скорость изменения интенсивности отказов,

∑δ - накопленная доля отказов, 6 - среднее значение,

Т - текущее время.

Из соотношения (2) найдем, что среднее значение отказов падает по гиперболическому закону в виде

При больших Т→со интенсивность асимптотически стремится к величине (а*Vδ).

Из выражений (1, 3) найдем параметрическую связь (функционал) между δ и Тc в виде

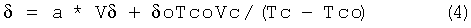

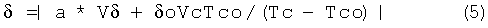

Можно видеть, что система параметрически неустойчива при любых Тс≈Тсо, поскольку δ→∞ при Тс→Т∞, причем, и справа (Тс≥Тco) и слева (Тс≤Тсо). Под параметрической неустойчивостью здесь будем понимать достижение согласно (1, 3) максимального значения δ при (Тс≈Тсо) (Тс≥Тсо). Для исключения отрицательных значений в зависимости (4) распространим решение и на отрицательную область выражения, взяв его модуль.

Распространение решения на область значений Тс≤Тсо будет означать переход в предысторию начальных значений. С учетом этого обстоятельства обобщенным параметрическим решением является выражение

Обращает на себя внимание наличие характерных особых точек.

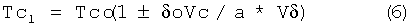

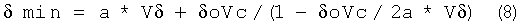

При Тс→Тсо, δ→∞ назовем эту точку точкой «абсолютной параметрической неустойчивости» (АПН), в которой все производные тоже бесконечны. В точке «ограниченной параметрической неустойчивости» (ОПН) δ→0, координата которой согласно выражению (4, 5) равна

Знак (+) относится к случаю возрастания Тc, знак (-) к снижению Тс. В этой точке производная равна:

При этом все производные конечны и могут изменить знак величины при бесконечно малом отклонении ΔТс, т.е. возможен переход из области, уменьшающейся δ в область ее возрастания. Это приводит к выводу о недостижимости величины δ→0. Значит, величина интенсивности отказов лежит в диапазоне δmin≤δ≤δmax.

В силу параметрической неустойчивости, характеризующей процесс создания, совершенствования изделия этот процесс может быть колебательным с перемещающейся АПН (или фазой цикла) согласно выражению (6) и с определенным периодом спектра распределения (5).

В соответствии с колебательным процессом минимальное значение § для одного цикла можно найти при пересечении кривой (5) при Тс>Тсо (с критической точкой Тсо) и растущей зависимостью (5) при Тс<Тс1 с критической точкой Тс1=Тсо1+δoVт/а*Vδ) (8). Координата точки пересечения (Тсп) этих зависимостей равна при постоянных параметрах Tсп=δoVcTco/2a*Vδ, a минимальное значение δ (при Тс=Тси) равно

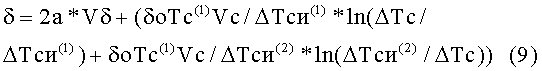

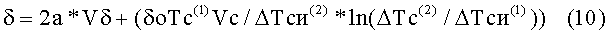

Среднее значение спектра δ можно найти интегрированием по частям этой зависимости. Интегрирование приводит к выражению

где ΔТс - ширина спектра вблизи его максимума - координаты изменения направления скорости Vδ, т.е. смены фазы цикла с растущей интенсивности на падающую зависимость.

Поскольку Тс - критическая точка распределения (5), то интегрирование проводится при удалении от нее по обе стороны на величину ΔТс,

ΔТси(1), ΔТси(2) - ширина каждой части спектра этапа цикла,

(Тс(1)=Тсо, Тс(1) - критическая точка, tc1-Tc(1)=ΔTcи(1), Tc1-Tc=ΔTcи(2))

Для симметричного спектра при ΔТси(1)=ΔТси(2) среднее значение равно δ=2a*Vδ и не зависит от Тс, а следовательно, от времени функционирования (1).

Таким образом, колебательная параметрическая неустойчивость приводит к росту длительности функционирования при практически постоянной средней интенсивности отказов.

Такое состояние совершенствования изделий РКТ наблюдается на протяжении длительного времени.

Для несимметричного спектра при ΔТс≤ΔТси(1) и ΔТси(2)<ΔТси(1)

среднее значение δ (9) может уменьшаться по логарифмической зависимости от ширины спектра и иметь вид:

Из этого рассмотрения ясно, что существенное падение интенсивности возможно получить лишь обеспечив скачкообразное или линейное изменение δ, достигаемое доработкой на определенных этапах совершенствования наиболее «слабых» элементов изделия, т.е. повышением их отказоустойчивости.

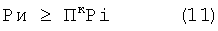

Уровень необходимого повышения отказоустойчивости элементов можно оценить, используя условие

где Ри - вероятность выполнения задачи изделием,

Pi - вероятность выполнения задачи элементами системы,

Пк - произведение вероятностей,

к - число элементов.

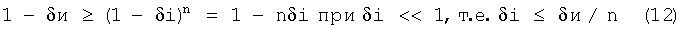

Вероятность выполнения задачи можно определить соотношением Pi=1-δi, где δi - относительная доля отказавших элементов, тогда при условии равнозначности элементов относительная доля отказавших изделий δи будет удовлетворять условию

Из изложенного ясно, что существенное снижение интенсивности отказов и увеличение времени функционирования можно получить изменением темпа совершенствования путем ускоренной доработки или принятия инновационных решений, существенно повышающих отказоустойчивость. Эти мероприятия обеспечат апериодический характер изменения параметров, обусловленный апериодической (в отличие от колебательной) неустойчивостью процесса совершенствования изделия. Обсуждаемая параметрическая неустойчивость процесса создания и совершенствования изделия аналогична представлению о возможности создания надежного изделия из абсолютно ненадежных элементов. Варианты апериодической, неустойчивости возможно реализовать обеспечением необходимой параметрической зависимости на различных этапах и циклах создания, совершенствования изделия и его элементов. Такой параметрической связью параметров между циклами является выражение

где δm (1) - максимальное значение интенсивности на i-м этапе первого цикла, Vδц, Gδц - скорость и ускорение могут быть выбраны вблизи величин

Vδц~(a*Vδ)2/δo*Vc*Tco, Gδц~2(aVδ)3/δо2*Vс2Tси2,

полученных дифференцированием выражения (5) в точках Тси с учетом зависимости (6).

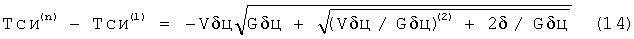

Так, при a*Vδ~2%, δ~2%, Vc=0,3, Tco - 3 года, найдем скорость снижения интенсивности, равную Vδц~2%/год, а ускорение Gδц=4%/год2. Продолжительность доработки можно оценить согласно выражению (13), положив δ=0. Положительным решением уравнения δ=10 является выражение

Так, при Vδц~2%/г, Gδц~4%/г2, δ~10%, найдем Тси-Тси1=1,8 г., при Тсо=2 года длительность отработки составит Тси=3,8 года при скорости Vc=0,3 найдем, что продолжительность доработки (отработки) составит Т=11 лет.

В соответствии с изложенным естественным является положение о формировании такого требования, чтобы продолжительность доработки (совершенствования) изделия не превосходила заданной продолжительности его функционирования.

Предлагаемый способ позволяет на основании определения экспериментальным путем скоростей, ускорений изменения интенсивности, времени функционирования и функциональных параметрических связей между параметрами на одном этапе (цикле) прогнозировать состояние изделия и пути его совершенствования на последующих этапах (циклах), т.е. управлять процессом совершенствования изделия.

Технико-экономическая эффективность предлагаемого способа сводится к существенному (два и более раз) сокращению периода разработки (доработки) изделия, повышению отказоустойчивости и снижению стоимости доработки изделия, поскольку этот способ нацелен на доработку до необходимого уровня его элементов. Это позволяет уменьшить количество испытаний самого изделия для подтверждения его показателей надежности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ОТКАЗОУСТОЙЧИВОСТИ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2011 |

|

RU2480833C2 |

| СПОСОБ ПОВЫШЕНИЯ НАДЁЖНОСТИ ИЗДЕЛИЙ | 2014 |

|

RU2605046C2 |

| СПОСОБ ПОВЫШЕНИЯ НАДЕЖНОСТИ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2010 |

|

RU2477526C2 |

| СПОСОБ ПОВЫШЕНИЯ НАДЕЖНОСТИ КОСМИЧЕСКИХ АППАРАТОВ ДИСТАНЦИОННОГО ЗОНДИРОВАНИЯ ЗЕМЛИ (ВАРИАНТЫ) | 2010 |

|

RU2424161C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕРИЛЛИЕВОГО РОТОРА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2004 |

|

RU2257548C1 |

| СПОСОБ КОНТРОЛЯ ДИНАМИКИ ПОКАЗАТЕЛЕЙ БЕЗОТКАЗНОСТИ ТЕХНИЧЕСКИХ СИСТЕМ С УЧЕТОМ ДЕФЕКТОВ ПО РЕЗУЛЬТАТАМ ИСПЫТАНИЙ | 2021 |

|

RU2759714C1 |

| СПОСОБ ПРОВЕРКИ ОСТАТОЧНОЙ ДЕФЕКТНОСТИ ИЗДЕЛИЙ | 2016 |

|

RU2667119C2 |

| Способ контроля динамики параметрической надежности технических систем с учетом влияния внешних эксплуатационных факторов | 2024 |

|

RU2831066C1 |

| Способ проведения многофакторных эквивалентно-циклических испытаний | 2021 |

|

RU2783770C1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ РАБОТОСПОСОБНОГО СОСТОЯНИЯ АВТОМОБИЛЬНОЙ ТЕХНИКИ | 2020 |

|

RU2746420C1 |

Изобретение относится к области машиностроения и авиационно-космической техники и может быть использовано при создании различного класса изделий. Техническим результатом является сокращение периода разработки (доработки) изделия, повышение отказоустойчивости и снижение стоимости доработки изделия за счет изменения темпа совершенствования путем ускоренной доработки или принятия инновационных решений. Способ повышения надежности изделий, включающий определение интенсивности отказов изделий, длительности функционирования, устранение дефектов и совершенствование изделия и его составных элементов, отличается тем, что дополнительно определяют скорости изменения интенсивности отказов и длительности функционирования от текущего времени i-го этапа цикла с количеством (n), удовлетворяющим условию n≥1, совершенствования изделия и его элементов, параметрическую взаимосвязь между ними согласно функционала. 4 з.п. ф-лы.

1. Способ повышения надежности изделий, включающий определение интенсивности отказов (δ), длительности функционирования (Тc), устранение дефектов, совершенствование изделия и его составных элементов, отличающийся тем, что дополнительно определяют скорости изменения интенсивности отказов (Vδ) и длительности функционирования (Vc) от текущего времени (Т) i-го этапа цикла с количеством (n), удовлетворяющим условию n≥1, совершенствования изделия и его элементов, параметрическую взаимосвязь между ними согласно функционала (f)

δ=f(δo, Tco, Тси, Тc, Vδ, Vc),

где (δо Tco) - начальное значение интенсивности отказов, длительности функционирования,

Vδ=dδ/dT, Vc=dTc/dT их скорости,

(Тси) - координаты изменения скорости на i-м этапе цикла и/или изменение ее фазы в цикле, и функциональные связи между ними, затем с момента не далее Тси на этапе (i+1) цикла дорабатывают изделие и его элементы с обеспечением не менее 2-кратного снижения интенсивности отказов на этом этапе продолжительностью ΔТс не более ширины спектра со средним уровнем отказов, определяемым функционалом (f), путем повышения отказоустойчивости, отказавших на i-м этапе и ранее элементов не ниже 2к-кратного значения, где к - число элементов, при этом продолжение i+1 этапа цикла осуществляют по алгоритму i-го этапа того же цикла.

2. Способ повышения надежности изделий по п.1, отличающийся тем, что параметрическую взаимосвязь между параметрами в цикле совершенствования изделия, его составных элементов формируют согласно выражению

δ=|а*Vδ+Vc*δо*Тсо/(Тс-Тсо)|,

где а* - нормировочный интервала времени множитель, при линейной зависимости от времени (Т) накопленной интенсивности отказов и длительности функционирования, при этом продолжительность 1-го этапа цикла доработки не превосходит величины (Vc*δo Tco/a*Vδ), a координаты изменения фазы циклов определяют по выражению

Тси=Тсо*(1+nδо Vc/a*Vδ),

где n - номер цикла.

3. Способ повышения надежности изделий по п.1, отличающийся тем, что параметрическую взаимосвязь между параметрами в цикле совершенствования изделия, его элементов формируют согласно выражения

δ=|δо+(Тc-Тсо)*Vδ/Vc|,

при линейной зависимости интенсивность отказов и длительности функционирования в этапах цикла с не менее 2-кратным снижением интенсивности отказов в циклах.

4. Способ повышения надежности изделий по п.3, отличающийся тем, что параметрическую взаимосвязь между параметрами изделия, его элементов формируют согласно гиперболическому закону с показателем (α)≥1, а на i+1 по степенной зависимости с показателем (β)≥1.

5. Способ повышения надежности изделий по п.1, отличающийся тем, что параметрическую взаимосвязь параметров между циклами совершенствования изделия и его элементов формируют согласно выражения

где δm (1) - максимальная интенсивность на i-м этапе первого цикла, Vδц, Gδц - средние скорость и ускорение в циклах, при которой общая продолжительность циклов не более заданного времени их функционирования.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЕЙ БЕЗОТКАЗНОСТИ ИЗДЕЛИЯ ПО РЕЗУЛЬТАТАМ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2005 |

|

RU2301992C2 |

| СПОСОБ ПРОВЕРКИ РАБОТОСПОСОБНОСТИ УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 2004 |

|

RU2262101C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ | 2005 |

|

RU2278392C1 |

| WO 03007510 A2, 23.01.2003 | |||

| WO 9967903, 29.12.1999. | |||

Авторы

Даты

2011-07-20—Публикация

2009-11-12—Подача