Область применения изобретения - изготовление, монтаж и эксплуатация современного машиноприборостроения, включающая транспорт (автомобильный, авиационный, железнодорожный, водный), энергетику (тепловую, атомную и др.), нефтехимию, в том числе нефте-, газо- и продуктопроводы, сосуды и хранилища, общее машиностроение и т.п.

В соответствии с существующей практикой в современной технике проводится оценивание показателей надежности ответственных изделий при проектировании, а также их неразрушающий контроль после изготовления, перед началом и во время эксплуатации. При этом предполагается, что в результате неразрушающего контроля выявляются все дефекты доступные для выявления данным методом контроля. Все несплошности, неоднородности, скрытые несоответствия и другие подобные аномалии металла, если они превышают допустимые размеры, классифицируются как дефекты (отказы) и устраняются ремонтом. Считают, что после неразрушающего контроля и ремонта выявленных дефектов (отказов), других дефектов в изделии нет [1]. Такая же практика сложилась и за рубежом. Таким образом, считается, что после неразрушающего контроля и ремонта выявленных дефектов (отказов) в изделии не осталось и его можно безопасно эксплуатировать. Однако, при оценке, как исходной дефектности изделия, так и остаточной дефектности (т.е. дефектности, оставшейся в изделии после его контроля и ремонта выявленного дефекта) не учитывают реальную выявляемость дефектов (отказов) присущую использованным методам неразрушающего контроля и операторам неразрушающего контроля с определенным уровнем классификации. Известно [1], что практически во всех случаях неразрушающего контроля имеется существенная вероятность пропуска дефекта (отказа). На практике оказывается, что практически всегда после неразрушающего контроля и ремонта выявленных дефектов (отказов) в изделии еще остаются дефекты (отказы). Именно эти дефекты (отказы) в конечном итоге и определяют надежность, работоспособность и ресурсоспособность изделия [1].

Известен способ определения вероятности обнаружения дефектов, исходной и остаточной дефектности с использованием результатов неразрушающего контроля, при котором определяют критические размеры дефектов в режиме эксплуатации, допустимые в эксплуатации размеры дефектов и допустимые в изготовлении размеры дефектов; представляют результаты контроля в виде гистограммы, которую специально анализируют, учитывая минимально допустимый для выявления размер дефекта; определяют исходную дефектность; определяют остаточную дефектность в трех диапазонах: в области дефектов, важных для безопасности; в области дефектов, важных для надежности; в области дефектов, определяющих качество изготовления [2].

Однако указанный способ не обеспечивает полное устранение остаточной дефектности, не позволяет производить ее оценку, что отрицательно влияет на надежность и работоспособность изделия. Кроме того, совершенно не учитываются:

- ресурсоспособность изделия (конструкции), которая требует обязательного рассмотрения его (изделия или конструкции) предотказного и предельного состояния; при этом под ресурсоспособностью определяется комплекс технических характеристик оборудования и трубопроводов, определяющих возможность их эксплуатации [1];

- ресурсные характеристики изделия (конструкции), определяемые дефектами (отказами), предусмотренными при его проектировании, включая такие как время предельного состояния, вероятность необнаруженных дефектов (отказов) и т.д.;

- вероятность, при установленных на этапе разработки требованиях к процессам проверки, пропустить дефект (отказ). То есть можно утверждать, что после изготовления, испытаний и восстановления изделия (конструкции) могут остаться не выявленные дефекты (отказы) которые характеризуют его остаточную дефектность. В общем случае каждый такой дефект (отказ) определяется коренной причиной, заложенной при создании изделия (конструкции), что означает наследственность возникновения ненадежности конечного изделия (конструкции), которая определяется скрытым (латентным) характером протекающих процессов. Поэтому при оценивании остаточной дефектности изделий (конструкций) следует обеспечивать не только высокую достоверность неразрушающего контроля, но и выявление дефектов (отказов), обусловленных наследственностью и накоплением ненадежности на разных этапах жизненного цикла с помощью построения прогнозируемой области контроля наследственности, применительно к латентным отказам деградационного характера;

- вопросы, связанные с оценкой риска дефектов (отказов), то есть менеджмента риска. При этом в целях прогнозирования возможных дефектов (отказов), и как следствие, оптимизации процессов ремонта и технического обслуживания изделия (конструкции) целесообразно совершенствование его мониторинга, позволяющего проследить деградацию технического состоянии изделия (конструкции) с последующим прогнозом вероятности отказа, который позволяет принять научно обоснованное решение не только на основании регламентированной периодичности.

Сущность изобретения поясняется графическими изображениями:

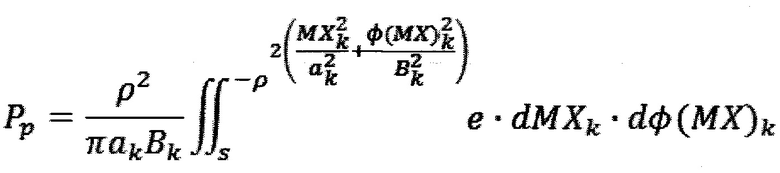

На фиг. 1 - интенсивность отказов элементов систем автоматизированного контроля радиационной безопасности.

На фиг. 2,а - графическая иллюстрация прогнозирования технического ресурса изделия.

На фиг. 2,б - графическая иллюстрация определение области ресурсоспособности изделия.

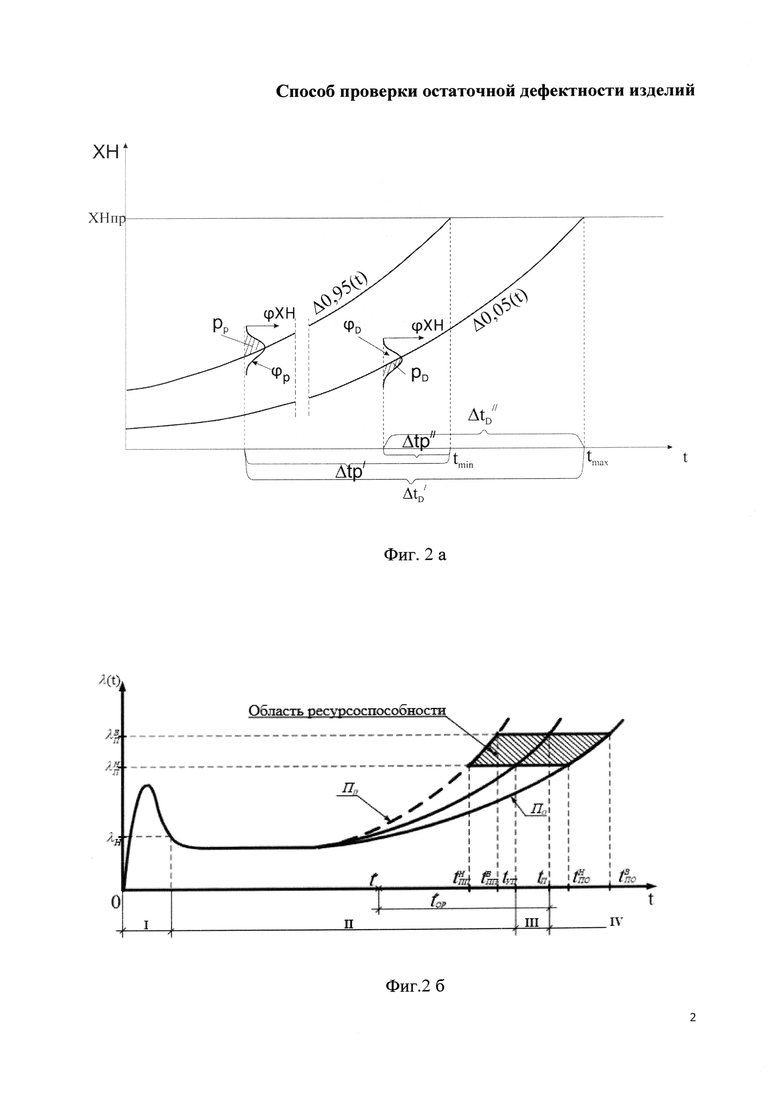

На фиг. 2,в - графическая иллюстрация процессов оценивания показателей ресурсоспособности.

На фиг. 2,г - динамика временных характеристик λ(t) при прогнозировании ресурсоспособности изделия.

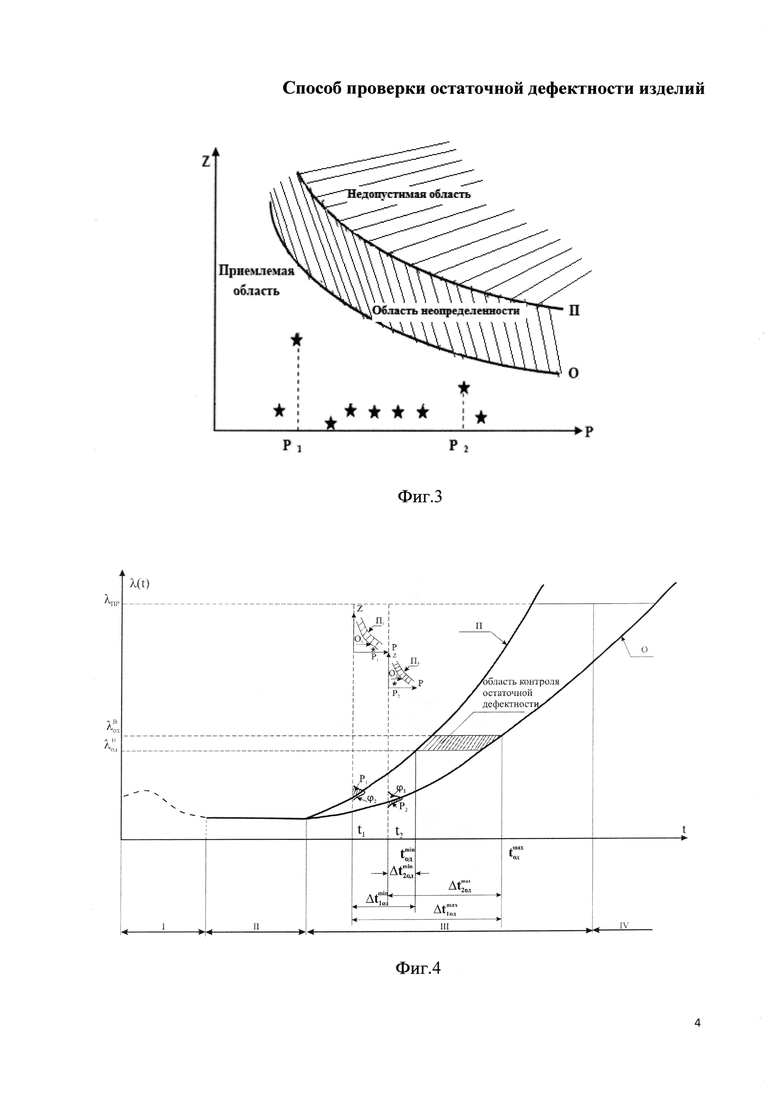

На фиг. 3 - области оценивания риска комплектующих изделия.

На фиг. 4 - графическая иллюстрация области контроля остаточной дефектности.

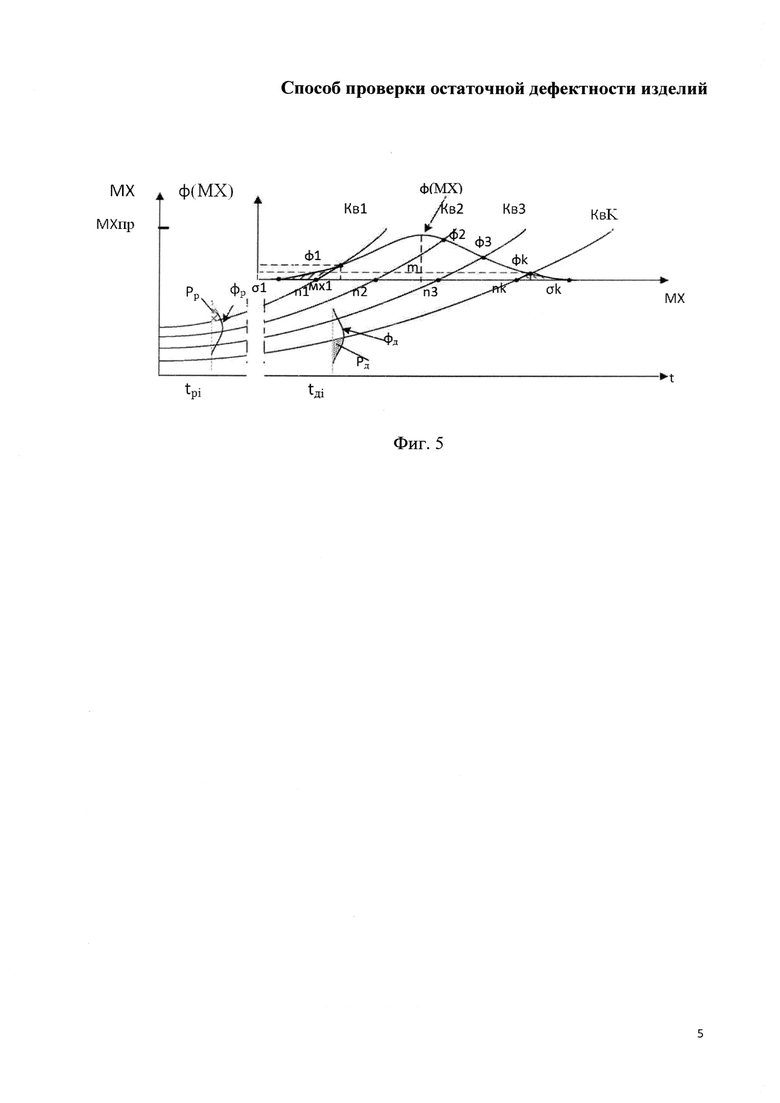

На фиг. 5 - графическая иллюстрация оценивания и прогнозирования метрологических отказов измерительных каналов.

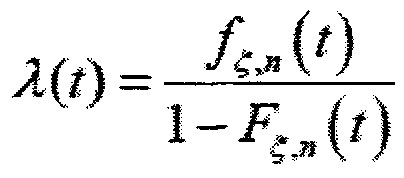

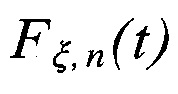

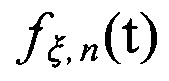

Для иллюстрации изложенного заявляемое изобретение характеризуется примером оценивания динамики изменений интенсивности отказов систем автоматизированного контроля радиационной безопасности (АКРБ) АЭС, эксплуатационная информация о функционировании которых содержит данные за 15 лет работы 15 энергоблоков с реакторами ВВЭР [3]. При этом интенсивность отказов рассчитывается по формуле:

,

,

где  и

и  - ядерные оценки функции и плотности распределения соответственно;

- ядерные оценки функции и плотности распределения соответственно;

n - общее число наблюдений;

ξ - случайная величина выборки ξ1ξ2, …ξn.

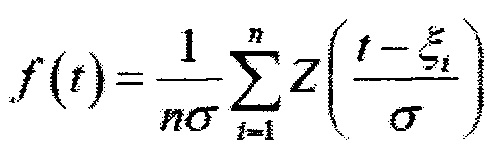

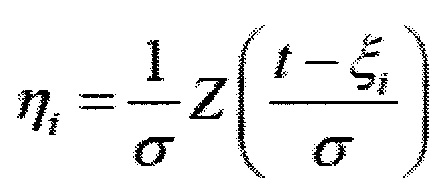

Выражение для ядерной оценки плотности распределения имеет вид

,

,

где Z(t) - ядро разложения; σ - параметр локальности.

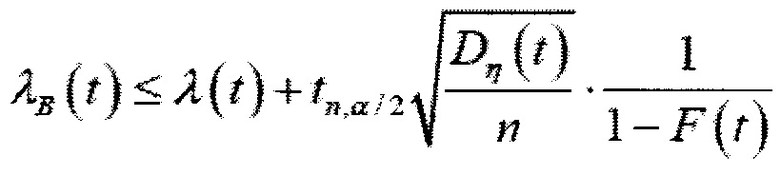

Верхняя граница доверительного интервала для интенсивности отказов определяется по формуле

,

,

где Mn(t) и Dn(t) - математическое ожидание и дисперсия случайной величины η соответственно, которая определяется следующим образом:

.

.

F(t) - функция распределения наработки до отказа;

α/2 - заданный уровень значимости.

Тогда на основании сравнительного анализа расчетных значений интенсивности отказов можно выбрать устройства АКРБ I…V обладающие наихудшей надежностью, но соответствующие техническим требованиям. На фигуре 1 показаны интенсивности отказов, а также области их допустимых изменений (ΔλI…ΔλV) для выбранных устройств АКРБ, с помощью которых можно показать, что фактическая величина интенсивности отказов в 3-15 раз превышает ее среднее значение, характерное для условий нормальной эксплуатации АКРБ. То есть остаточная дефектность определяемая скрытыми (латентными), деградационными и ресурсными отказами ярко проявляется тогда, когда изделие (конструкция) находится в предотказном и предельном состояниях. Такая оценка может являться как характеристикой технической надежности АКРБ, так и неточностью или недостаточным совершенством применяемого метода проверки.

Наиболее близким к заявленному является способ прогнозирования технического ресурса изделия по которому выбирают нормированные квантильные границы и, используя контрольные сигналы в виде случайных изменений определяющего параметра комплектующего элемента, выявленного в определенной зависимости от внутренних или внешних влияющих факторов с помощью плотности распределения при оценивании работоспособности и долговечности в фиксированные моменты времени оценивают вероятности, которые характеризуют появление тенденций к параметрическим (деградационным) отказам при проверке ресурсоспособности и долговечности. Графическая иллюстрация данного способа представлена на фигуре 2,а., где обозначено:

X(H) - характеристика надежности (ресурсная характеристика или показатель ресурсоспособности);

XHпр - предельное значение характеристики надежности;

Δ0,95(t) - 95%-й квантиль нормального распределения;

Δ0,05(t) - 5%-й квантиль нормального распределения;

tmin, tmax - точки пересечения 5%-го и 95%-го квантиля нормального распределения с линией предельного значения характеристики надежности, которые характеризуют диапазон времени, в котором ожидается проявление параметрических (деградационных) отказов;

tpi - время контроля характеристик работоспособности;

tDi - время контроля показателей долговечности;

ϕp, ϕD - плотность распределения работоспособности и долговечности соответственно;

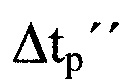

Δtp, ΔtD - отрезки времени прогнозирования характера параметрического (деградационного) отказа при контроле работоспособности;

,

,  - отрезки времени прогнозирования характера параметрического (деградационного) отказа при контроле долговечности;

- отрезки времени прогнозирования характера параметрического (деградационного) отказа при контроле долговечности;

PP, PD - вероятности, которые характеризуют проявление тенденции к параметрическим (деградационным) отказам при контроле работоспособности и долговечности соответственно.

Считается, что чем меньше PP, тем больше возможность деградационных отказов при проверке работоспособности, а чем больше PD, тем больше вероятность деградационных отказов при проверке долговечности, что позволяет повысить достоверность и расширить возможности прогнозирования показателей ресурсоспособности исследуемого изделия. Однако взаимосвязи с остаточной долговечностью и остаточной дефектностью в указанном способе не установлено, что не позволяет произвести оценку выявляемости дефектов.

Недостатком является также то, что не учитывается влияние наследственных отказов, а также ложных и необнаруженных отказов. То есть в дополнение к указанному способу необходима проверка показателей ресурсоспособности, что можно показать с помощью фигуры 2,б, [3], где обозначено:

λ(t) - интенсивность отказов проверяемого изделия;

,

,  - верхнее и нижнее значение предельного уровня надежности. При этом уровень

- верхнее и нижнее значение предельного уровня надежности. При этом уровень  характеризует наработку, выработав которую изделие начинает интенсивно стареть, т.е. в нем начинают интенсивно развиваться как деградационные процессы, так и необратимые процессы накопления повреждений, что позволяет считать

характеризует наработку, выработав которую изделие начинает интенсивно стареть, т.е. в нем начинают интенсивно развиваться как деградационные процессы, так и необратимые процессы накопления повреждений, что позволяет считать  контрольным уровнем надежности изделия. Предельный уровень

контрольным уровнем надежности изделия. Предельный уровень  - характеризует наработку за пределами которой его эксплуатация нецелесообразна.

- характеризует наработку за пределами которой его эксплуатация нецелесообразна.

tП - предельная наработка, при достижении которой изделие необходимо выводить из эксплуатации;

tУП - упредительная наработка, при достижении которой начинается интенсивное старение изделия;

- время остаточного ресурса изделия, относительного любого момента времени t* в процессе эксплуатации изделия;

- время остаточного ресурса изделия, относительного любого момента времени t* в процессе эксплуатации изделия;

ПП, ПО - кривые, характеризующие пессимистический и оптимистический прогнозы поведения λ(t) соответственно, для учета разброса, обусловленного эксплуатационной информацией и точностью статистических расчетов;

,

,  - время предельного состояния области ресурсосопособности изделия при пессимистическом прогнозе для нижнего и верхнего значений предельного уровня надежности соответственно;

- время предельного состояния области ресурсосопособности изделия при пессимистическом прогнозе для нижнего и верхнего значений предельного уровня надежности соответственно;

,

,  - время предельного состояния области работоспособности изделия, при оптимистическом прогнозе для нижнего и верхнего значений предельного уровня надежности соответственно;

- время предельного состояния области работоспособности изделия, при оптимистическом прогнозе для нижнего и верхнего значений предельного уровня надежности соответственно;

I - зона «приработки и опытной эксплуатации», определяемая заданными значениями интенсивности λпр;

II - зона «нормальной эксплуатации»;

III - зона «физического старения», характеризующаяся ростом интенсивности наследственных, деградационных и ресурсных отказов, проявлением накопления ненадежности за счет старения изделия;

IV - зона «прекращения» эксплуатации изделия в «прежнем виде».

Процессы оценивания показателей ресурсоспособности, согласно обозначений фигуре 2,б и учитывая что B - возраст, а H - наработка остаточного ресурса, можно представить в виде фигуре 2,в.

Динамику временных характеристик λ(t) при прогнозировании ресурсоспособности изделия представим в виде фигуре 2,г, где обозначено:

Pγ - заданная вероятность обеспечения γ-процентного ресурса tγ;

- плотность распределения наработки изделия;

- плотность распределения наработки изделия;

,

,  - нижнее и верхнее значение интенсивности отказов изделия при заданном tH;

- нижнее и верхнее значение интенсивности отказов изделия при заданном tH;

,

,  - нижнее и верхнее значение интенсивности отказов изделия при заданном tγ.

- нижнее и верхнее значение интенсивности отказов изделия при заданном tγ.

Недостатком указанного способа [2], в обобщенном виде, учитывая представленные подтверждения, является то, что нет привязки к определяющим типам отказов и их коренным причинам, влияющих на качество, надежность и безопасность эксплуатации изделия (конструкции), отсутствие которой не дает представление о действительном характере остаточной долговечности и остаточной дефектности изделия (конструкции).

Технический результат, на достижение которого направлено данное изобретение, заключается в том, что появляется возможность проверки остаточной дефектности конструкции (изделия), учитывая индивидуальность подхода при оценивании и прогнозировании ресурсоспособности, что предусматривает:

- построение допусковой области ресурсоспособности;

- выбор системы показателей ресурсоспособности;

- установление пессимистического и оптимистического характера прогноза допустимых изменений интенсивности отказов изделия;

- определение динамики предельных и предотказных состояний изделия;

- построение заданной области контроля остаточной дефектности, определяемой механизмами старения деградационного и ресурсного характера, что позволяет выявить ресурсные резервы изделия, за счет повышения качества проверки изделия (конструкции) на разных этапах жизненного цикла.

Способ позволяет произвести оценку реальной дефектности конструкции (изделия) как до контроля, так и после контроля и ремонта выявленных дефектов. Также его особенность в том, что за счет применения метода анализа «затрат и выгод» [4] предусматривается выделение границ допустимого пессимистического П и оптимистического O прогноза, (что показана на фигуре 3) характеризующих область допустимого риска, повышается точность оценки реального состояния изделия (конструкции), надежности и безопасности его эксплуатации, приемлемости тех или иных мер для повышения качества и надежности изделия (конструкции) до приемлемого уровня, а также формирования обоснованных требований для совершенствования инструментальных средств при проверке остаточной дефектности изделия (конструкции).

Кроме того, на фигуре 3 показана (звездочками) графическая оценка надежности отдельных комплектующих приведенного изделия, включая определяющие (наиболее опасные) характеризуемые вероятности P1 и P2.

Поставленная задача решается тем, что в способе определения остаточной дефектности изделия (конструкции), включающем контроль изменения характеристик надежности изделия (конструкции) по плотности распределения, используя квантильные границы, определяющие характер пессимистического и оптимистического прогноза при установленных назначенном ресурсе и γ-процентном ресурсе, заданном предельном значении характеристики надежности изделия (конструкции), выбранной аппроксимирующей функции характеристики надежности, методом вероятностной оценки предельного состояния изделия (конструкции), которая характеризует проявление тенденции к параметрическим отказам;

- задают интервал допустимых изменений остаточной дефектности, характеризующий надежность изделия (конструкции);

- формируют область контроля остаточной дефектности изделия (конструкции);

- выполняют мониторинг остаточной дефектности характеристики надежности, включая вероятностное оценивание риска и прогнозирование остаточной дефектности изделия (конструкции).

Как правило, остаточную дефектность изделия (конструкции) определяют: деградационные, метрологические, скрытые (латентные), наследственные и параметрические отказы. При этом вероятностная оценка остаточной дефектности характеризуется интервалами контроля  ,

,  ,

,  ,

,  , показанными на фигуре 4.

, показанными на фигуре 4.

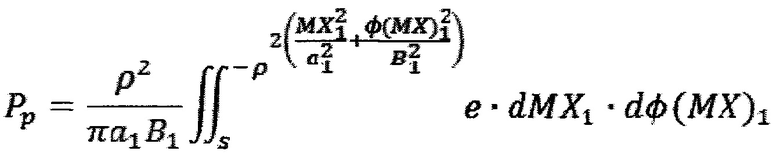

Структура аналитических выражений для оценивания вероятностного прогноза остаточной дефектности иллюстрируется примером исследований метрологических отказов измерительных каналов, показанном на фигуре 5, где приняты следующие обозначения: КВ1…КВК - квартальные границы; Рр - вероятность, характеризующая приближение к метрологическому отказу; Рд - вероятность, характеризующая удаление от метрологического отказа;  - плотность распределения, характеризующая ремонтопригодность в фиксированный момент времени tpi;

- плотность распределения, характеризующая ремонтопригодность в фиксированный момент времени tpi;  - плотность распределения, характеризующая долговечность в фиксированный момент времени tдj; tpi - моменты времени когда необходимо контролировать ремонтопригодность; tдj - моменты времени когда необходимо контролировать долговечность;

- плотность распределения, характеризующая долговечность в фиксированный момент времени tдj; tpi - моменты времени когда необходимо контролировать ремонтопригодность; tдj - моменты времени когда необходимо контролировать долговечность;  - точки пересечения квантильных границ с осью MX;

- точки пересечения квантильных границ с осью MX;  - точки пересечения квантильных границ с плотностью распределения

- точки пересечения квантильных границ с плотностью распределения  ; m - математическое ожидание; σl σK, в - точки равные ± 3σ (среднеквадратическое отклонение) соответственно; МХпр - предельное значение метрологической характеристики.

; m - математическое ожидание; σl σK, в - точки равные ± 3σ (среднеквадратическое отклонение) соответственно; МХпр - предельное значение метрологической характеристики.

Общая площадь под кривой  равна единице, некоторый участок площади под этой кривой ограниченный точками σ1, n1,

равна единице, некоторый участок площади под этой кривой ограниченный точками σ1, n1,  определяет вероятность приближения к метрологическому отказу (область ремонтопригодности), а участок под кривой ограниченный точками,

определяет вероятность приближения к метрологическому отказу (область ремонтопригодности), а участок под кривой ограниченный точками,  ,

,  ,

,  определяет вероятность удаления от метрологического отказа, (область долговечности). Таким образом получены фигуры произвольной формы со сторонами

определяет вероятность удаления от метрологического отказа, (область долговечности). Таким образом получены фигуры произвольной формы со сторонами  ,

,  ,

,  для вероятности Pp, и

для вероятности Pp, и  ,

,  ,

,  для вероятности Рд. Обозначим

для вероятности Рд. Обозначим  через a1,

через a1,  через в1 и

через в1 и  через aK, nKσK через вK. Координаты точек

через aK, nKσK через вK. Координаты точек  и

и  будут

будут  и

и  соответственно.

соответственно.

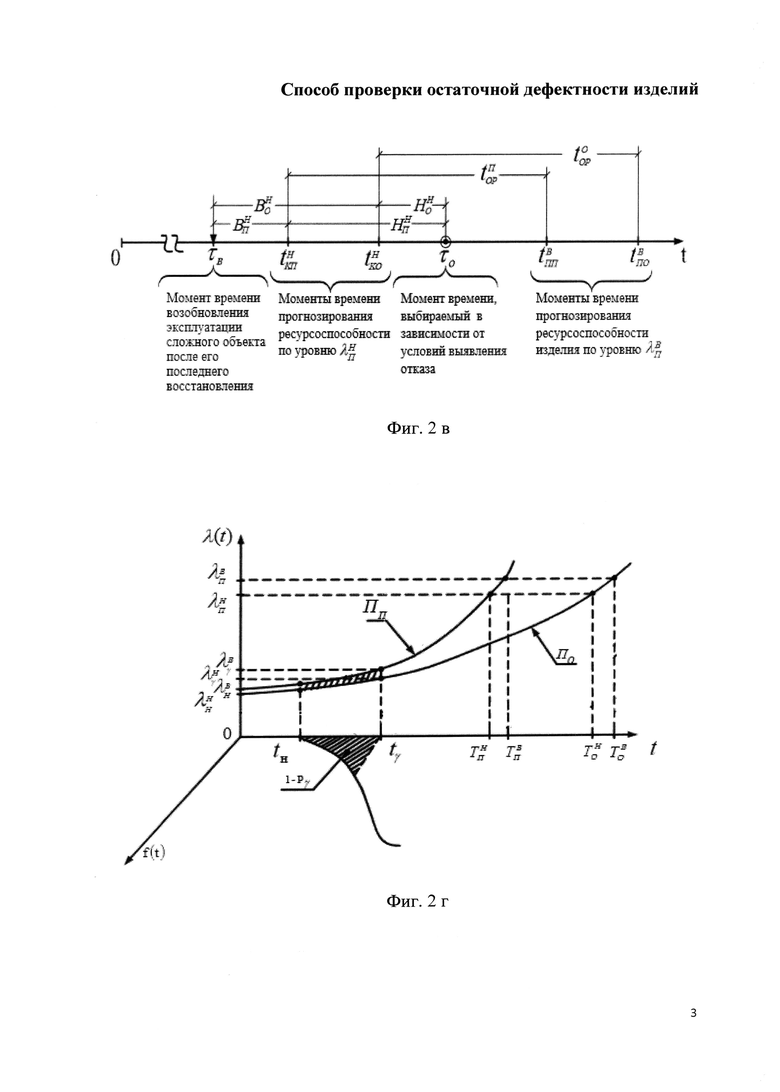

В общем виде вычисление вероятностей Рр и Рд может быть выполнено по формуле

где ρ - произведение из меры точности на срединную ошибку в законе нормального распределения.

Вычисление вероятностей Рр, Рд может быть проведено путем графического интегрирования, при помощи специальных сеток, построенных по закону нормального распределения вероятностей на плоскости, что позволяет более качественно проектировать процесс динамического контроля метрологической надежности измерительных каналов.

Список источников

1. Аркадов Г.В., Гетман А.Ф., Маловик К.Н., Смирнов С.Б. Ресурс и надежность оборудования и трубопроводов АЭС: учеб пособие - Севастополь: СНУЯЭиП, 2012-348 с.

2. Патент Российской Федерации 2243585 C1 G05B 23/02, G06F 17/00, B21D 26/10 Способ определения вероятности обнаружения дефектов, исходной и остаточной дефектности с использованием результатов неразрушающего контроля - опубликовано 27.12.2004 г.

3. Маловик К.Н., Марончук И.И. Научные основы повышения качества оценивания и прогнозирования долговечной эксплуатации объектов ядерной энергетики: монография - Севастополь: Каламо, 2015 - 348 с.

4. ГОСТ P ИСО/МЭК 31010-2011 Менеджмент риска. Методы оценки риска.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ГАММА-ПРОЦЕНТНОГО РЕСУРСА ИЗДЕЛИЯ | 2013 |

|

RU2529096C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РЕСУРСА ОБЪЕКТОВ ПОВЫШЕННОЙ ОПАСНОСТИ | 2010 |

|

RU2436103C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЕЙ БЕЗОТКАЗНОСТИ ИЗДЕЛИЯ ПО РЕЗУЛЬТАТАМ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2005 |

|

RU2301992C2 |

| СПОСОБ КЛИМАТИЧЕСКИХ ИСПЫТАНИЙ ЭЛЕКТРОННОЙ АППАРАТУРЫ | 1991 |

|

RU2014626C1 |

| СПОСОБ ПРОВЕДЕНИЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ИЗДЕЛИЯ ВО ВРЕМЯ ЕГО ЭКСПЛУАТАЦИИ | 2013 |

|

RU2518407C1 |

| СПОСОБ РАНЖИРОВАНИЯ ТЕХНИЧЕСКИХ УСТРОЙСТВ ТЕХНОЛОГИЧЕСКИХ УСТАНОВОК ХИМИЧЕСКИХ, НЕФТЕХИМИЧЕСКИХ И НЕФТЕПЕРЕРАБАТЫВАЮЩИХ КОМПЛЕКСОВ НА ОСНОВЕ ИХ ЭКСПЕРТНО-БАЛЬНОЙ ОЦЕНКИ | 2013 |

|

RU2582029C2 |

| СПОСОБ ОБЕСПЕЧЕНИЯ ЗАДАННОГО УРОВНЯ НАДЕЖНОСТИ ИЗДЕЛИЯ НА ОСНОВЕ НЕПРЕРЫВНОГО МОНИТОРИНГА ЭКСПЛУАТАЦИОННЫХ НАГРУЗОК И НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПО ЕГО ПОКАЗАНИЯМ | 2013 |

|

RU2531428C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РЕСУРСА ТЕХНИЧЕСКИХ УСТРОЙСТВ | 2011 |

|

RU2454648C1 |

| СПОСОБ ОЦЕНКИ ГАММА-ПРОЦЕНТНОГО РЕСУРСА ИЗДЕЛИЯ ПО РЕЗУЛЬТАТАМ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ С ИСПОЛЬЗОВАНИЕМ ТЕСТ-ОБРАЗЦОВ СО СКРЫТЫМИ ДЕФЕКТАМИ | 2013 |

|

RU2518409C1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ПРОИЗВОДСТВЕННЫХ ОБЪЕКТОВ ПОВЫШЕННОЙ ОПАСНОСТИ В УСЛОВИЯХ УВЕЛИЧЕННОГО ИНТЕРВАЛА МЕЖДУ КАПИТАЛЬНЫМИ РЕМОНТАМИ | 2013 |

|

RU2574168C2 |

Изобретение относится к изготовлению, монтажу, эксплуатации современного машиноприборостроения, включая энергетику, нефтехимию, транспорт. Способ включает контроль изменений характеристик надежности изделий по плотности распределения, используя квантильные границы, определяющие характер пессимистического и оптимистического прогноза, при установленном назначенном ресурсе γ-процентном ресурсе, заданном предельным значением характеристики долговечности, методом вероятностной оценки предельного состояния изделий, который характеризует проявление тенденций к параметрическим отказам, причем для каждого конкретного изделия моделируют аппроксимирующую функцию, определяющую вид тренда интенсивности отказов по прогнозируемым характеристикам надежности изделия с момента начала его нормальной эксплуатации, оценивают и формируют область контроля остаточной дефектности изделия, предусматривая вероятностное оценивание рисков, и выполняют мониторинг остаточной дефектности изделия. Способ позволяет повысить точность оценки реального состояния изделия, надежность и безопасность его эксплуатации. 8 ил.

Способ проверки остаточной дефектности изделий, включающий контроль изменений характеристик надежности изделий по плотности распределения, используя квантильные границы, определяющие характер пессимистического и оптимистического прогноза, при установленном назначенном ресурсе γ-процентном ресурсе, заданном предельным значением характеристики долговечности, методом вероятностной оценки предельного состояния изделий, который характеризует проявление тенденций к параметрическим отказам, отличающийся тем, что для каждого конкретного изделия с целью обеспечения более высокой достоверности прогнозирования показателей ресурсоспособности изделия, повышения точности оценивания реального технического состояния изделия, улучшения качества проектирования процесса контроля характеристик надежности, моделируют аппроксимирующую функцию, определяющую вид тренда интенсивности отказов по прогнозируемым характеристикам надежности изделия с момента начала его нормальной эксплуатации, оценивают и формируют область контроля остаточной дефектности изделия, предусматривая вероятностное оценивание рисков, и выполняют мониторинг остаточной дефектности изделия.

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕРОЯТНОСТИ ОБНАРУЖЕНИЯ ДЕФЕКТОВ, ИСХОДНОЙ И ОСТАТОЧНОЙ ДЕФЕКТНОСТИ С ИСПОЛЬЗОВАНИЕМ РЕЗУЛЬТАТОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2003 |

|

RU2243585C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОСТОВЕРНОСТИ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ (НК) ДЕФЕКТОВ, ОПРЕДЕЛЯЮЩИХ КАЧЕСТВО ИЗГОТОВЛЕНИЯ, НАДЕЖНОСТЬ И БЕЗОПАСНОСТЬ ЭКСПЛУАТАЦИИ ИЗДЕЛИЯ | 2003 |

|

RU2243565C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЕЙ БЕЗОТКАЗНОСТИ ИЗДЕЛИЯ ПО РЕЗУЛЬТАТАМ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2005 |

|

RU2301992C2 |

| СПОСОБ ОБЕСПЕЧЕНИЯ ЗАДАННОГО УРОВНЯ НАДЕЖНОСТИ ИЗДЕЛИЯ НА ОСНОВЕ НЕПРЕРЫВНОГО МОНИТОРИНГА ЭКСПЛУАТАЦИОННЫХ НАГРУЗОК И НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПО ЕГО ПОКАЗАНИЯМ | 2013 |

|

RU2531428C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА ИЗДЕЛИЯ ПО ДОСТОВЕРНОЙ И ВЕРОЯТНОСТНОЙ ЧАСТЯМ ОСТАТОЧНОЙ ДЕФЕКТНОСТИ | 2003 |

|

RU2243586C1 |

| СПОСОБ ПОВЫШЕНИЯ ГАММА-ПРОЦЕНТНОГО РЕСУРСА ИЗДЕЛИЯ | 2013 |

|

RU2529096C1 |

| СПОСОБ ПРОВЕДЕНИЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ИЗДЕЛИЯ ВО ВРЕМЯ ЕГО ЭКСПЛУАТАЦИИ | 2013 |

|

RU2518407C1 |

| US 6076465 A, 20.06.2000. | |||

Авторы

Даты

2018-09-14—Публикация

2016-03-09—Подача