Изобретение относится к способам контрольных испытаний восстанавливаемых технических систем ракетно-космической техники на безотказность, в частности экспериментальным способам оценивания и контроля безотказности технических систем (ТС) и может быть использовано для обеспечения заданных требований к показателям безотказности восстанавливаемых технических систем ракетно-космической техники при ограниченных средствах, выделяемых на отработку.

Способность данного технического решения производить контроль основных показателей безотказности технических систем, обеспечивая возможность повышения достоверности контроля безотказности ТС, сокращения времени на отработку ТС и определения числа возможных скрытых дефектов.

В настоящее время во многих странах мира все большее внимание стали уделять качеству выпускаемой продукции. Определяющим свойством качества является надежность, которая включает безотказность, долговечность, ремонтопригодность, сохраняемость, восстанавливаемость и готовность [2]. При создании технических систем основным свойством надежности является безотказность, которая характеризуется: вероятностью безотказной работы (ВБР) за установленный период работы ТС, интенсивностью отказов (ИО), средней наработкой между отказами (СНО) и другими [2]. Обычно именно безотказность лимитирует объем и период испытаний ТС.

Показатели безотказности (ПБ) являются вероятностными показателями и поэтому проявляются только при массовом применении ТС. На стадии жизненного цикла ТС «Разработка» планируется и проводится экспериментальная отработка. Трудность контроля ПБ ТС заключается в том, что для ТС необходимо спланировать и провести большое число и период испытаний, что в современных условиях, особенно для высоконадежных ТС и при технико-экономических ограничениях, сделать практически невозможно.

Практика эксплуатации ТС показывает, что из-за недостаточного объема и периода испытаний ТС проявляется большое число дефектов, которые не были выявлены при испытаниях. Данное явление приводит к отзыву продукции и потерю авторитета на рынке. Поэтому контроль ПБ создаваемых ТС целесообразно проводить с учетом возможных невыявленных дефектов. Данный подход позволит разработчикам и предприятиям изготовителям ТС повысить уверенность и обоснованность заявленного качества продукции и снизить риск покупателя ТС, у которой ПБ не соответствуют требуемым значениям.

Известны способы-аналоги определения ПБ ТС по результатам испытаний и эксплуатации [1, 3, 7-9, 10].

Недостатками данных способов являются:

1) не учитывают опыт эксплуатации прототипа-аналога создаваемой ТС;

2) используют субъективный подход о наличии в ТС дефектов, причем предполагается, что по завершению испытаний все дефекты полностью устраняются;

3) для контроля безотказности ТС требуется большой объем и период проведения испытаний;

4) не обеспечивают возможность сокращения объемов и времени проведения испытаний после выявления дефектов;

5) ограниченные возможности их использования в условиях ограниченных объемах и периоде испытаний, а также испытаниях наедавших отказов, так как получаются смещенные и неэффективные оценки, что снижает достоверность принятия правильного решения о соответствии безотказности предъявляемым требованиям;

6) при безотказных испытаниях и любом периоде испытаний оценки ПБ получаются некорректными (ИО Λ=0, СНО T0 → ∞, ВБР Р=1);

7) при принятии решения о соответствии безотказности ТС требованиям не учитывается риск ложных (неверных) решений.

Известны способы-аналоги анализа видов и последствий несоответствий (дефектов) [4, 5, 12], основанные на методах FMEA, целью которых является повышение качества выпускаемой продукции, за счет выявления потенциальных несоответствий и предотвращение их дальнейшего появления, а также способы контроля надежности изделии по параметрам технологического процесса их изготовления [6].

Недостатками данных способов являются:

1) используют субъективный подход к определению вероятностей значимости, возникновения и обнаружения дефектов, основанный на мнениях экспертов;

2) не позволяют провести количественное определение показателей безотказности ТС;

3) привлечение большого числа экспертов (от 4 до 10 человек);

4) не позволяют провести контроль безотказности по одному образцу технической системы. Применение, изложенных способов возможно только при серийном и массовом производстве, а также значительном периоде испытаний.

Наиболее близким по технической сущности к заявленному способу и выбранным в качестве прототипа является способ контроля безотказности технических систем по результатам испытаний элементов (патент RU 2700717, опубл. 19.09.2019) [11].

В изобретении, который принят за прототип, решается задача по повышению безотказности ТС и обеспечению возможности достоверного подтверждения требований к ПБ ТС посредством учета погрешностей оценок ИО элементов, полученных по ограниченным объемам и периоду проведения испытаний.

Способ прототип имеет следующие недостатки:

1) большая продолжительность проведения испытаний элементов;

2) при контроле показателей безотказности элементов и ТС в целом не определяются и не учитываются возможные скрытые дефекты;

3) не оценивается риск принятия неверного решения о соответствии ПБ ТС требованиям;

4) не учитывается опыт эксплуатации прототипов-аналогов ТС.

В предлагаемом изобретении устраняются отмеченные недостатки: контроль ПБ ТС производят на основе ограниченного периода испытаний по одному опытному образцу ТС, при этом учитывают возможные скрытые дефекты и риск принятия неверного решения о соответствии безотказности ТС предъявляемым требованиям. Данный эффект позволит повысить достоверность подтверждения требований к ПБ ТС, снизить риск отзыва продукции из-за возможных дефектов, стоимости проведения рекламационной работы, а также определить вероятности и возможное число скрытых дефектов в ТС, оставшихся после ограниченного периода испытаний.

Техническая задача изобретения заключается в сокращении объемов и времени проведения испытаний ТС, повышении достоверности контроля ПБ ТС, снижения риска принятия неверного решения о соответствии безотказности ТС предъявляемым требованиям, за счет определения и учета числа и вероятностей скрытых дефектов, полученных по результатам опытной эксплуатации прототипа-аналога и испытаний создаваемой ТС, определении несмещенных и эффективных оценок ПБ ТС по ограниченным объемам и периоду испытаний.

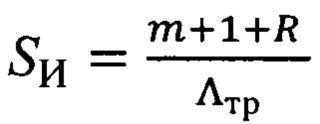

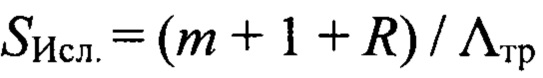

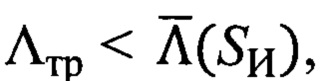

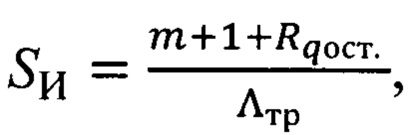

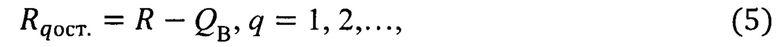

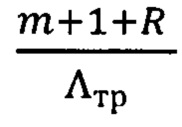

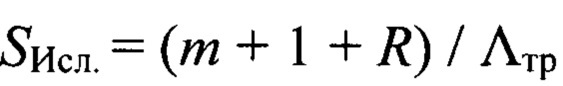

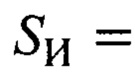

Поставленная техническая задача достигается тем, что в способе контроля динамики показателей безотказности технических систем с учетом дефектов по результатам испытаний, состоящем в использовании сведений об условиях и режимах эксплуатации или функционирования разрабатываемой технической системы, сведений о требуемых значениях показателей безотказности в виде требований к интенсивности отказов Λтр создаваемой технической системы, устанавливают наиболее близкий по устройству и функциональному предназначению создаваемой технической системе прототип-аналог, для которой период эксплуатации SЭ равен или превышает период, необходимый для подтверждения требований к безотказности создаваемой технической системы, путем периодических проверок технического состояния, осмотров и наблюдений прототипа-аналога выявляют и регистрируют R число различных типов дефектов, планируют период проведения испытаний SИ разрабатываемой технической системы по формуле  с учетом выявленных у прототипа-аналога R числа дефектов при условии проведения безотказных испытаний m=0, выявляют самый ненадежный элемент в технической системе, определяют интервал времени STO<SИ по формуле

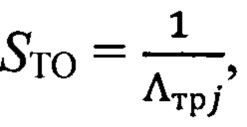

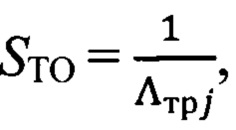

с учетом выявленных у прототипа-аналога R числа дефектов при условии проведения безотказных испытаний m=0, выявляют самый ненадежный элемент в технической системе, определяют интервал времени STO<SИ по формуле  при требуемой интенсивности отказов Λтрj самого ненадежного j-го элемента, после наступления которого прекращают испытания и проводят техническое обслуживание или замену ненадежного элемента, проводят испытание одного опытного образца технической системы, состоящей из J элементов, в течение периода SИ при воздействии эксплуатационных нагрузок и внешних факторов, заданных в технических условиях на техническую систему, увеличивают период испытаний SИ на

при требуемой интенсивности отказов Λтрj самого ненадежного j-го элемента, после наступления которого прекращают испытания и проводят техническое обслуживание или замену ненадежного элемента, проводят испытание одного опытного образца технической системы, состоящей из J элементов, в течение периода SИ при воздействии эксплуатационных нагрузок и внешних факторов, заданных в технических условиях на техническую систему, увеличивают период испытаний SИ на  при появлении случайного отказа m≥1 и сокращают интервал времени STO до проведения технического обслуживания или замены ненадежного элемента на 10%, регистрируют моменты и число отказов технической системы из-за дефектов, проводят доработки по устранению выявленных дефектов, определяют возможное число оставшихся дефектов, определяют несмещенную оценку динамики интенсивности отказов технической системы

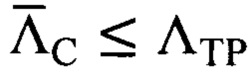

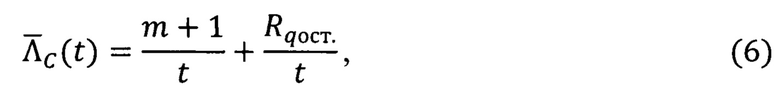

при появлении случайного отказа m≥1 и сокращают интервал времени STO до проведения технического обслуживания или замены ненадежного элемента на 10%, регистрируют моменты и число отказов технической системы из-за дефектов, проводят доработки по устранению выявленных дефектов, определяют возможное число оставшихся дефектов, определяют несмещенную оценку динамики интенсивности отказов технической системы  и ее дисперсию после проведения этапов технического обслуживания или после устранения возможных невыявленных дефектов Rqoст., ограничивают период испытаний SИ после выявления каждого дефекта, при условии

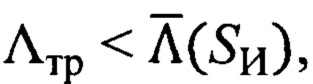

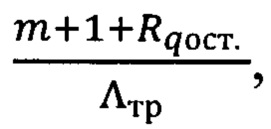

и ее дисперсию после проведения этапов технического обслуживания или после устранения возможных невыявленных дефектов Rqoст., ограничивают период испытаний SИ после выявления каждого дефекта, при условии  до значения

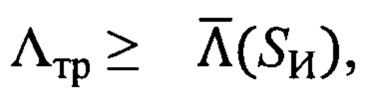

до значения  принимают решение о соответствии интенсивности отказов требованиям при условии

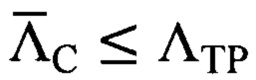

принимают решение о соответствии интенсивности отказов требованиям при условии  или безотказных испытаний в течение периода SИ, определяют вероятности числа непроявившихся дефектов, обосновывают решение о принятии технической системы в эксплуатацию, устанавливают риск принятия технической системы в эксплуатацию с ограниченной безотказностью из-за возможных дефектов.

или безотказных испытаний в течение периода SИ, определяют вероятности числа непроявившихся дефектов, обосновывают решение о принятии технической системы в эксплуатацию, устанавливают риск принятия технической системы в эксплуатацию с ограниченной безотказностью из-за возможных дефектов.

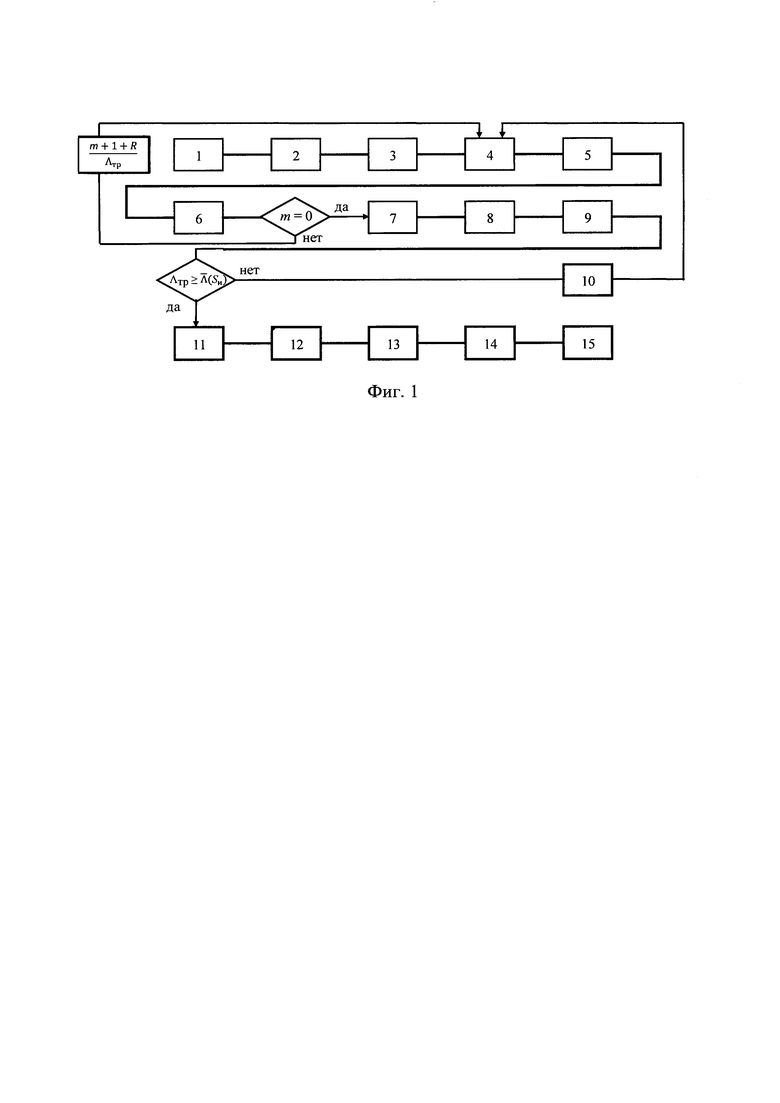

Сущность изобретения поясняется следующими графическими материалами:

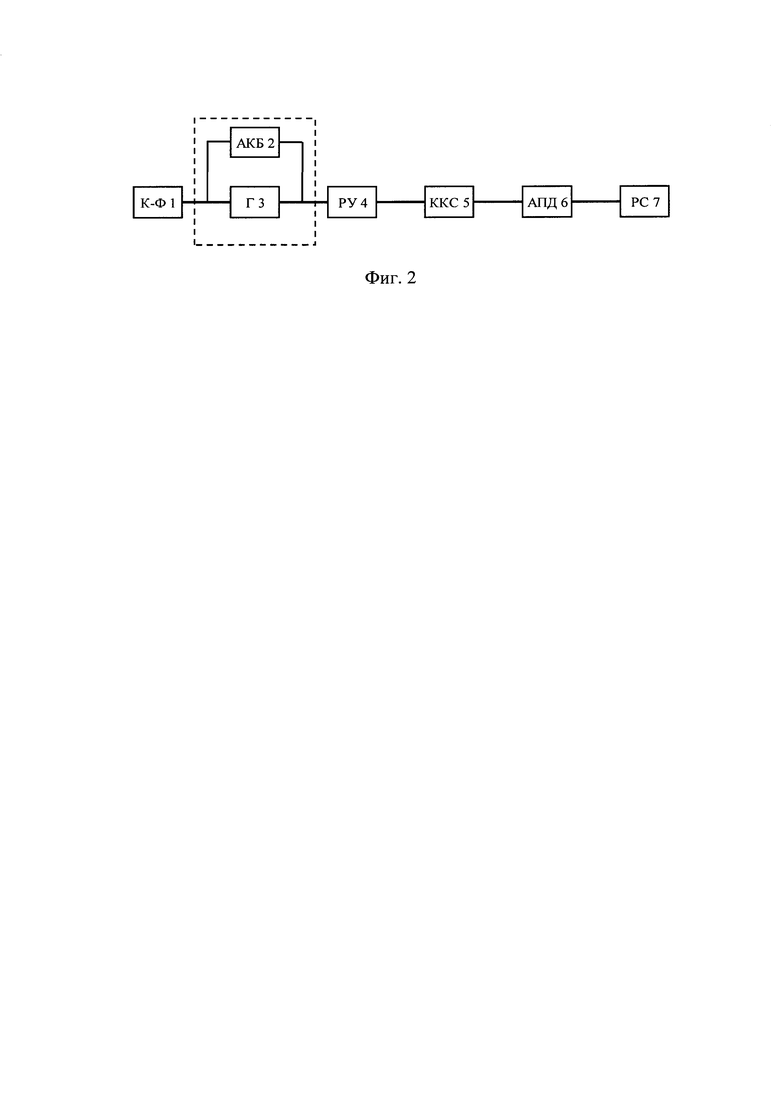

Фиг. 1 - функциональная схема способа контроля динамики показателей безотказности технических систем с учетом дефектов по результатам испытаний, где:

Шаг 1. Используют сведения об условиях и режимах эксплуатации или функционирования разрабатываемой ТС, а также сведения о требуемых показателях безотказности в виде требований к ИО ТС Λтр которые формируют в блоке 1.

Шаг 2. Устанавливают наиболее близкий по устройству и функциональному предназначению прототип-аналог, создаваемой ТС, для которой период эксплуатации SЭ соответствует или превышает значение

где m - число случайных отказов, зафиксированных при эксплуатации, т.е. отказов, вызванные из-за ограниченной безотказности и проявившихся из-за ограниченного (требуемого) ресурса элементов;

Λтр - требуемая интенсивность отказов, разрабатываемой ТС.

Данные сведения вносят в блок 2.

Шаг 3. В течение периода эксплуатации N ТС путем периодических проверок, осмотров и наблюдений выявляют и регистрируют R число различных типов дефектов, результаты которых заносят в таблицу блока 3.

Шаг 4. Планируют период проведения испытаний разрабатываемой ТС в течение SИ периода времени, для обеспечения заданных требований к ИО ТС, при условии проведения безотказных испытаний (m=0) с учетом выявленных у прототипа-аналога дефектов и вводят в блок 4:

Шаг 5. Для исключения появления случайных отказов m из-за дефектов, причина которых не установлена или доработки не проводились, выявляют самый ненадежный элемент в ТС и по зависимости (3) определяют время Sто<SИ, при наступлении которого прекращают испытания и проводят техническое обслуживание ТС или замену данного элемента. Значение SТО вводят в блок 5.

Шаг 6. Проводят испытание одного опытного образца ТС, состоящей из J элементов, в течение SИ, при воздействии эксплуатационных нагрузок и внешних факторов, заданных в технических условиях на разрабатываемую ТС: температура окружающей среды, давление, влажность и другие и регистрируют результаты испытаний, которые формируют в блоке 6. Если при испытании ТС произошел случайный отказ m≥1, то возвращаются к шагу 4, блока 4 и увеличивают период испытаний на

повторяя шаги 4-6, сокращая период испытаний до проведения технического обслуживания ТС или замены ненадежного элемента на 10%, а если m=0, то переходят к шагу 7 блока 7.

Шаг 7. Регистрируют моменты и число отказов ТС из-за дефектов, после которых выясняют причину отказа, проводят доработки (если возможно) и восстанавливают работоспособность ТС. По результатам испытаний, завершившихся отказами, составляют отчет (блок 7), в который записывают время возникновения и число отказов ТС из-за дефектов, причины которых достоверно установлены и проведены эффективные доработки, например, путем замены дефектных элементов, проведением резервирования или улучшения конструкции.

Шаг 8. Определяют возможное число оставшихся невыявленных дефектов, значения которых вводят в блок 8

где QB - число выявленных дефектов при отработке из шага 7 блока 7.

Шаг 9. Определяют несмещенную оценку динамики интенсивности отказов ТС и ее дисперсию после проведения технического обслуживания (замены элемента) или после отказа из-за дефектов по зависимости

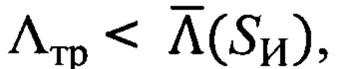

Значения ИО ТС формируют в блоке 9. Сравнивают полученные значения ИО ТС с требуемыми:

если  то ограничивают период испытаний до

то ограничивают период испытаний до

значение которого формируют в блоке 10 и возвращаются к шагу 4 блока 4, продолжая испытания в течение данного ограниченного периода;

если  то принимается положительное решение о соответствии ИО ТС требованиям, которое формируют в блоке 11;

то принимается положительное решение о соответствии ИО ТС требованиям, которое формируют в блоке 11;

Шаг 10. Завершают испытания при наступлении времени испытаний SИ и отсутствии отказов. Принимается решение о соответствии ИО ТС заданным требованиям, которое формируют в блоке 11.

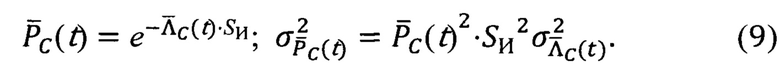

Шаг 11. Определяют другие ПБ ТС по зависимостям:

Значения ВБР и СНО ТС записывают в блок 12.

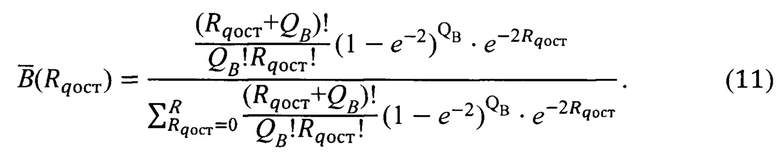

Шаг 12. Определяют вероятности числа непроявившихся дефектов (блок 13):

Шаг 13. Обосновывают решение о принятии ТС в эксплуатацию. Результаты решения формируют в блоке 14.

Шаг 14. Устанавливают риск принятия ТС в эксплуатацию с ограниченной безотказностью из-за возможных дефектов, который формируют в блоке 15:

«Промышленная применимость» способа обусловлена возможностью использовать его при контроле показателей безотказности технических систем во всех сферах промышленности, которые занимаются созданием сложных ТС и, уделяющих особое внимание качеству выпускаемой продукции.

Сопоставление заявленного способа контроля динамики показателей безотказности ТС с учетом дефектов при отработке с прототипом показывает, что заявленный способ существенно отличается от прототипа.

Общие признаки заявляемого способа и прототипа:

1. Используют сведения об условиях и режимах эксплуатации или функционирования разрабатываемой ТС, а также информацию о режимах применения используемых сборочных единиц и комплектующих элементов.

2. Используют сведения о требуемых значениях интенсивностей отказов элементов, создаваемой технической системы.

3. Используют экспоненциальных закон распределения времени безотказной работы, на основе которого рассчитывают показатели безотказности.

4. Планируют период проведения испытаний SИ для разрабатываемой технической системы.

5. Проводят испытания и регистрируют результаты. Определяют ПБ ТС и принимают решение о принятии ТС в эксплуатацию.

Отличительные признаки предлагаемого решения.

1. Устанавливают наиболее близкий по устройству и функциональному предназначению создаваемой ТС прототип-аналог, который находится в эксплуатации достаточно длительный период.

2. За счет периодических проверок технического состояния прототипа-аналога ТС выявляют и регистрируют число скрытых дефектов.

3. Используют сведения о требуемом значении ИО, предъявляемые к ТС.

4. Проводят последовательные испытания опытного образца технической системы, состоящей из элементов, при воздействии эксплуатационных нагрузок и внешних факторов в течение спланированного ограниченного периода SИ.

5. В процессе испытаний воспроизводят эксплуатационные нагрузки и внешние воздействия на ТС, и регистрируют появление отказов из-за дефектов.

6. Сокращают объем и период испытаний, необходимый для подтверждения требований к безотказности ТС.

7. Определяют временные интервалы Sto, через которые проводят техническое обслуживание или замену ненадежных элементов.

8. Определяют динамику ПБ ТС при отработке.

9. Определяют вероятность скрытых дефектов и устанавливают риск принятия ТС в эксплуатацию с ограниченной безотказностью из-за возможных дефектов.

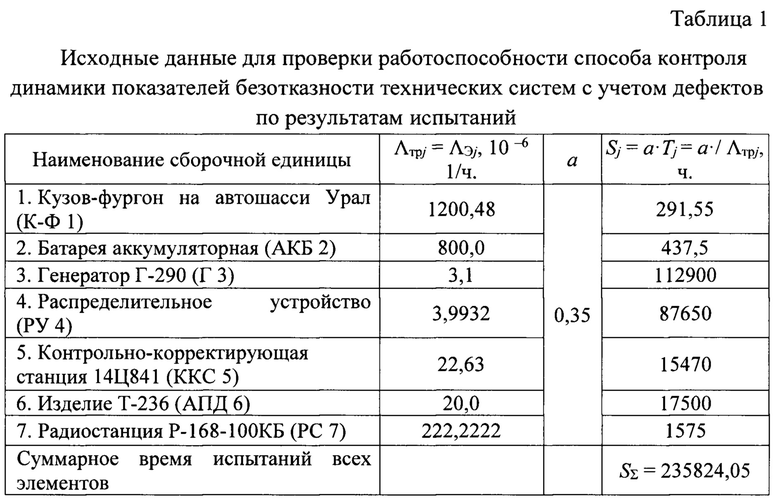

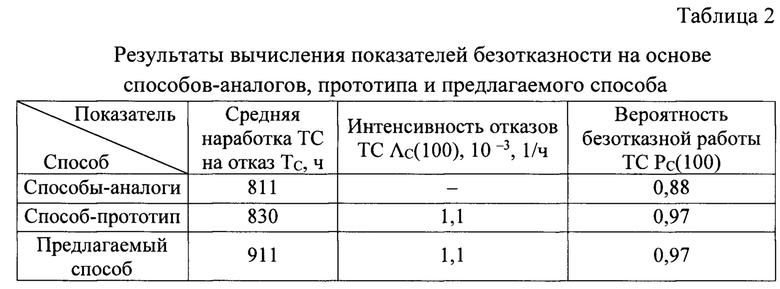

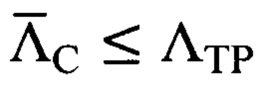

Демонстрация работоспособности способа (фиг.1) проведена при использовании структурной схемы надежности аппаратуры определения дифференциальных поправок (фиг.2), взятая из прототипа, где: блок К-Ф 1 -кузов-фургон на автошасси Урал; блок АКБ 2 - батарея аккумуляторная; блок Г 3 - генератор Г-290; блок РУ 4 - распределительное устройство; блок АСН 14 - контрольно-корректирующая станция 14Ц841; блок АПД 6 - изделие Т-236; блок PC 7 - радиостанция Р-168-100КБ. Состав и интенсивности отказов сборочных единиц аппаратуры определения дифференциальных поправок Λтрj для СНН (фиг.2), при ограниченных периодах испытаниях (при а=0,35) как и в прототипе, приведены в таблице 1.

Предполагается, что требования к ИО аппаратуры определения дифференциальных поправок (прототип) со ССН (см. фиг.2) задано как и в прототипе [11] (см. табл.1) для t=100 ч. работы и равно Λтр=1,1⋅10-3 1/ч.

Выявлен прототип-аналог, который по конструктивному и функциональному назначению наиболее близко соответствует создаваемой ТС. При эксплуатации 300 образцов ТС прототипа-аналога в течение 5 лет (SЭ ≈ 43800 ч.), методами неразрушающего контроля и проведением плановых и неплановых проверок технического состояния было выявлено и зафиксировано R-3 различного типа дефектов.

Для подтверждения требований к ВБР в течение целевого использования равное 100 ч. спланирован период испытаний SИ=(m+1+R)/Λтр=3637 ч. (при m=0).

Через каждые Sto=1/Λтрj=1/0,00120048 ≈ 833 ч. (Λтрj=1200,48⋅10-6 1/ч. для самого ненадежного элемента К-Ф 1, см. табл. 1) периоды времени проводят техническое облуживание ТС или замену элемента.

При проведении последовательных испытаний образца создаваемой ТС, в течение SИ зарегистрирован отказ из-за дефекта QВ=1, причина которого установлена и проведены соответствующие доработки. Время работы ТС до выявления первого дефекта равно tB1=785 ч.

Вычисляется число возможных оставшихся дефектов при QB=1 и Rqoст.=R-QВ-2.

Определяется значение реализации оценки динамики ИО ТС после устранения дефекта за период S1=tВ1=785 ч. Значение Λ1(785)=2,53⋅10-3 1/ч. Данное значение сравнивается с требуемой. Т.к. Λ1(785)>Λтр, то ограничивают период испытаний до SИ=(m+1+Rqoст.)/Λтр=2727 ч. (при m=0) и принимают решение о продолжении испытаний до данной наработки.

В момент времени tB2=1095 ч. произошел отказ из-за второго дефекта, причина которого установлена и проведены соответствующие доработки. Число возможных невыявленных дефекта при QВ=2 и Rqоcт.=R-QВ=1. Определяется значение реализации оценки динамики ИО ТС после устранения дефекта за наработку S2=tB2=1095 ч. Значение Λ2(1095)=1,83⋅10-3 1/ч. Данное значение сравнивается с требуемой. Т.к. Λ2(1095)<Λтр, то ограничивают период испытаний до SИ=(m+1+Rqoст)/Λтр=1818 ч (при m=0) и принимают решение о продолжении испытаний до данной наработки.

Если при наработке SИ=1818 ч больше отказов зафиксировано не было, то принимается решение о соответствии ИО ТС требованиям. Определяются остальные ПБ ТС, сведения о которых, в сравнении с ПБ, полученными по известным способам, приведены в таблице 2. Для повышения достоверности и обоснованности принятого решения определяется и устанавливается риск соответствия безотказности требованиям, при возможном числе оставшихся скрытых дефектов Rqост. Так как испытания были завершены при QВ=2 и Rqoст.=1, то риск принятия ТС в эксплуатацию с ограниченной безотказностью из-за возможных дефектов β=Bep(R≥1)=1-Вер(R=0)=0,35.

Сравнение результатов, полученных с использованием способов-аналогов, способа-прототипа с предлагаемым способом, позволяет сделать вывод о том, что значения ПБ ТС при одних и тех же исходных данных принимают повышенные значения. Причем, в соответствии с предлагаемым способом, появляется возможность сократить объем и период проведения испытаний ТС. Максимальное время на создание ТС для подтверждения требований к ИО ТС по способу-прототипу [11] (см. табл.1) при тех же затратах на разработку одной ТС, как и в предлагаемом способе, зависит от периода отработки самого надежного элемента Г-290, который составляет 112900 ч. (более 12 лет), что неприемлемо. Возможность сократить такой период возможен только за счет увеличения числа элементов для испытаний. Так для сокращения периода испытаний Г-290 до SИ=1818 ч., как для предлагаемого способа, необходимо увеличить число элементов Г-290 до 112900/1818 ≈ 62 шт. Еще одним отличием и преимуществом предлагаемого способа от известных заключается в повышении достоверности контроля динамики ПБ ТС, за счет определения несмещенных и эффективных оценок ИО ТС и учета возможных скрытых дефектов, что позволяет снизить риск принятия неверного решения о соответствии безотказности, предъявляемым требованиям. Таким образом, задача изобретения по сокращению объемов и времени на отработку ТС, при одновременном повышении достоверности контроля ПБ ТС, снижения риска принятия неверного решения о соответствии безотказности ТС предъявляемым требованиям, достигнута.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Волков Л.И., Лукин В.Л., Сухорученков Б.И. Методы статистического контроля надежности технических систем. Юбилейный.: Изд. ЗАО «ПСТМ», 2008 - С. 42-59.

2. ГОСТ 27.002-2015 Надежность в технике. Термины и определения. - М.: Стандартинформ, 2016. - С. 10, 13-14.

3. ГОСТ 27.301-95 Надежность в технике. Расчет надежности. Основные положения. - М.: Издательство стандартов, 2016. - С. 10, 12.

4. ГОСТ 27.310-95 Надежность в технике. Анализ видов, последствий и критичности отказов. Основные положения - М.: Издательство стандартов, 1995. - С.7, 12, 15-17.

5. ГОСТ Р 51814.2-2001 Системы качества в автомобилестроении. Метод анализа видов и последствий потенциальных дефектов. - М.: Госстандарт России, 2001. - С. 4, 7, 12.

6. ГОСТ РД 50-706-91 Методические указания. Надежность в технике. Методы контроля надежности изделий по параметрам технологического процесса их изготовления. - М.: Комитет стандартизации и метрологии СССР, 1991. - С. 3,7.

7. Гнеденко Б.В., Беляев Ю.К., Соловьев А.Д. Математические методы в теории надежности. М.: URSS, 2017 - С. 108-133.

8. Лукин В.Л., Сухорученков Б.И., Швед Е.В. Концепция безотказности технических систем длительного периодического использования // Журнал «Двойные технологии». - 2014. - 1(66). - С. 2-7.

9. Сухорученков Б.И., Окороков М.В. Способ оценивания показателей безотказности технических систем при отработочных испытаниях с учетом дефектов // Журнал «Двойные технологии». - 2020. - 4(93) - С.5-11.

10. Труханов В.М. Надежность в технике. - 2-е изд., перераб. и доп. - М.: ООО Издательский дом «Спектр», 2017. - С. 374-378, 476-487.

11. RU №2700717, 2019.

12. MIL - STD - 1629 A Military standard. Procedures for performing a failure mode, effects and criticality analysis. 24 November 1980. - P. 4, 8-10.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля безотказности технических систем по результатам испытаний элементов | 2019 |

|

RU2700717C1 |

| СПОСОБ КОНТРОЛЯ ДИНАМИКИ ПАРАМЕТРИЧЕСКОЙ БЕЗОТКАЗНОСТИ ТЕХНИЧЕСКИХ СИСТЕМ | 2020 |

|

RU2745968C1 |

| Способ контроля динамики параметрической надежности технических систем с учетом влияния внешних эксплуатационных факторов | 2024 |

|

RU2831066C1 |

| Способ и система вибромониторинга промышленной безопасности динамического оборудования опасных производственных объектов | 2018 |

|

RU2687848C1 |

| СПОСОБ КОНТРОЛЬНЫХ ИСПЫТАНИЙ НА ГАММА-ПРОЦЕНТНЫЙ РЕСУРС НЕВОССТАНАВЛИВАЕМЫХ РАДИОЭЛЕКТРОННЫХ УСТРОЙСТВ С ЭКСПОНЕНЦИАЛЬНЫМ ЗАКОНОМ РАСПРЕДЕЛЕНИЯ ВРЕМЕНИ ДО ОТКАЗА | 2012 |

|

RU2517948C1 |

| СПОСОБ УПРАВЛЕНИЯ ПОЛЕТАМИ В ОБЩЕМ ВОЗДУШНОМ ПРОСТРАНСТВЕ БЕСПИЛОТНОГО ВОЗДУШНОГО СУДНА | 2018 |

|

RU2699613C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА КОРАБЕЛЬНОЙ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 2018 |

|

RU2700799C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТОЙКОСТИ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ И БЛОКОВ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ К ВОЗДЕЙСТВИЮ ИОНИЗИРУЮЩИХ ИЗЛУЧЕНИЙ | 2012 |

|

RU2504862C1 |

| Система для определения и обеспечения показателей надёжности объекта военной техники | 2017 |

|

RU2649565C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РЕСУРСА ТЕХНИЧЕСКИХ УСТРОЙСТВ | 2011 |

|

RU2454648C1 |

Изобретение относится к способам контрольных испытаний восстанавливаемых технических систем, в частности экспериментальным способам оценивания и контроля безотказности технических систем (ТС). Технический результат: возможность сокращения объемов и времени проведения испытаний ТС, повышение достоверности контроля показателей безотказности ТС, снижение риска принятия неверного решения о соответствии безотказности ТС предъявляемым требованиям. Сущность: устанавливают наиболее близкий по устройству и функциональному предназначению создаваемой технической системе прототип-аналог, для которого период эксплуатации SЭ равен или превышает период, необходимый для подтверждения требований к безотказности создаваемой технической системы. Путем периодических проверок технического состояния, осмотров и наблюдений прототипа-аналога выявляют и регистрируют число R различных типов дефектов. Планируют период проведения испытаний SИ для создаваемой технической системы, который разбивают на интервалы SТО<SИ, после наступления каждого из которых проводят техническое обслуживание или замену ненадежных элементов в создаваемой ТС. Проводят испытание одного опытного образца технической системы при воздействии эксплуатационных нагрузок и внешних факторов, заданных в технических условиях на техническую систему. Регистрируют моменты и число отказов технической системы из-за дефектов, проводят доработки по устранению выявленных дефектов, определяют число оставшихся в ТС дефектов Rqocm.. Определяют несмещенные оценки динамики интенсивности отказов ТС и их дисперсии после проведения этапов технического обслуживания или после устранения дефектов. Ограничивают период испытаний после выявления каждого дефекта, принимают решение о соответствии интенсивности отказов требованиям при условии  или безотказных испытаний в течение периода SИ. Определяют вероятности числа непроявившихся дефектов, обосновывают решение о принятии технической системы в эксплуатацию. Устанавливают риск принятия ТС в эксплуатацию с ограниченной безотказностью из-за возможных дефектов. 2 ил., 2 табл.

или безотказных испытаний в течение периода SИ. Определяют вероятности числа непроявившихся дефектов, обосновывают решение о принятии технической системы в эксплуатацию. Устанавливают риск принятия ТС в эксплуатацию с ограниченной безотказностью из-за возможных дефектов. 2 ил., 2 табл.

Способ контроля динамики показателей безотказности технических систем с учетом дефектов по результатам испытаний, заключающийся в том, что используют сведения об условиях и режимах эксплуатации или функционирования разрабатываемой технической системы, сведения о требуемых значениях показателей безотказности создаваемой технической системы в виде требований к интенсивности отказов Λтр, планируют период проведения испытаний, проводят испытания, регистрируют результаты испытаний, определяют несмещенную оценку интенсивности отказов и ее дисперсию при числе зафиксированных случайных отказов m, обосновывают решение о принятии технической системы в эксплуатацию, отличающийся тем, что устанавливают наиболее близкий по устройству и функциональному предназначению создаваемой технической системе прототип-аналог, для которого период эксплуатации SЭ равен или превышает период, необходимый для подтверждения требований к безотказности создаваемой технической системы, проводят периодические проверки, осмотры и наблюдения прототипа-аналога при эксплуатации, выявляют и регистрируют число R различных типов дефектов, планируют период проведения испытаний SИ разрабатываемой технической системы по формуле

с учетом выявленных у прототипа-аналога числа R дефектов при условии проведения безотказных испытаний m=0, выявляют самый ненадежный элемент в технической системе, определяют интервал времени SТО<SИ по формуле

с учетом выявленных у прототипа-аналога числа R дефектов при условии проведения безотказных испытаний m=0, выявляют самый ненадежный элемент в технической системе, определяют интервал времени SТО<SИ по формуле  при требуемой интенсивности отказов Λтрj самого ненадежного j-го элемента, после наступления которого прекращают испытания и проводят техническое обслуживание или замену ненадежного элемента, проводят испытание одного опытного образца технической системы, состоящей из J элементов, в течение периода SИ при воздействии эксплуатационных нагрузок и внешних факторов, заданных в технических условиях на техническую систему, увеличивают период испытаний SИ на

при требуемой интенсивности отказов Λтрj самого ненадежного j-го элемента, после наступления которого прекращают испытания и проводят техническое обслуживание или замену ненадежного элемента, проводят испытание одного опытного образца технической системы, состоящей из J элементов, в течение периода SИ при воздействии эксплуатационных нагрузок и внешних факторов, заданных в технических условиях на техническую систему, увеличивают период испытаний SИ на  при появлении случайного отказа m≥1 и сокращают интервал времени STO до проведения технического обслуживания или замены ненадежного элемента на 10%, регистрируют моменты и число отказов технической системы из-за дефектов, проводят доработки по устранению выявленных дефектов, определяют возможное число оставшихся дефектов, определяют несмещенную оценку динамики интенсивности отказов технической системы

при появлении случайного отказа m≥1 и сокращают интервал времени STO до проведения технического обслуживания или замены ненадежного элемента на 10%, регистрируют моменты и число отказов технической системы из-за дефектов, проводят доработки по устранению выявленных дефектов, определяют возможное число оставшихся дефектов, определяют несмещенную оценку динамики интенсивности отказов технической системы  и ее дисперсию после проведения этапов технического обслуживания или после устранения возможных невыявленных дефектов Rqocт., ограничивают период испытаний после выявления каждого дефекта, при условии

и ее дисперсию после проведения этапов технического обслуживания или после устранения возможных невыявленных дефектов Rqocт., ограничивают период испытаний после выявления каждого дефекта, при условии  до значения

до значения

принимают решение о соответствии интенсивности отказов требованиям при условии

принимают решение о соответствии интенсивности отказов требованиям при условии  или безотказных испытаний в течение периода SИ, определяют вероятности числа непроявившихся дефектов, обосновывают решение о принятии технической системы в эксплуатацию, устанавливают риск принятия технической системы в эксплуатацию с ограниченной безотказностью из-за возможных дефектов.

или безотказных испытаний в течение периода SИ, определяют вероятности числа непроявившихся дефектов, обосновывают решение о принятии технической системы в эксплуатацию, устанавливают риск принятия технической системы в эксплуатацию с ограниченной безотказностью из-за возможных дефектов.

| Способ контроля безотказности технических систем по результатам испытаний элементов | 2019 |

|

RU2700717C1 |

| 0 |

|

SU198631A1 | |

| СПОСОБ И СИСТЕМА ДЛЯ ДИАГНОСТИРОВАНИЯ ПРОМЫШЛЕННОГО ОБЪЕКТА | 2018 |

|

RU2707423C2 |

| Держатель для пьезоэлектрических осцилляторов | 1933 |

|

SU35904A1 |

| Система для определения и обеспечения показателей надёжности объекта военной техники | 2017 |

|

RU2649565C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЕЙ БЕЗОТКАЗНОСТИ ИЗДЕЛИЯ ПО РЕЗУЛЬТАТАМ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2005 |

|

RU2301992C2 |

| СПОСОБ КОНТРОЛЯ ДИНАМИКИ ПАРАМЕТРИЧЕСКОЙ БЕЗОТКАЗНОСТИ ТЕХНИЧЕСКИХ СИСТЕМ | 2020 |

|

RU2745968C1 |

| CN 105677991 A, 15.06.2016 | |||

| CN 106570792 A, 19.04.2017. | |||

Авторы

Даты

2021-11-17—Публикация

2021-02-19—Подача