Настоящее изобретение относится к области реакторов, используемых для осуществления реакций парового риформинга углеводородной шихты с целью получения смеси водорода и моноксида углерода, называемой синтетическим газом.

В частности, настоящее изобретение касается технологии реакторов, в которых применяют оптимизированные средства управления теплообменом для эндотермических реакций и, в частности, для реакций парового риформинга.

Паровой риформинг является основополагающим процессом производства водорода или синтетического газа, содержащего водород и моноксид углерода, из углеводородной шихты и водяного пара.

Углеводородная шихта содержит легкие углеводороды, такие как природный газ, газ нефтеперерабатывающих заводов, сжиженный нефтяной газ (СНГ), легкие нафты и, в частности, метан, в смеси с водяным паром. В случае использования метана применяют следующую реакцию парового риформинга:

СН4+H2O↔СО+3Н2.

Реакция парового риформинга является ярко выраженной эндотермической химической реакцией (ΔН°298=206 кДж/моль), которая поэтому требует значительного притока внешнего тепла.

Реакторы с применением эндотермических каталитических реакций для производства водорода из углеводородной шихты хорошо известны.

В документе US 4692306 описан теплообменный реактор парового риформинга, содержащий средство нагрева, расположенное в центре кольцевой каталитической зоны небольшого размера. Понятно, что этот реактор предназначен для установок небольшого размера. Поэтому такая технология теплообменного реактора исключена для масштабного промышленного производства.

В документе US 5565009 описан теплообменный реактор парового риформинга в неподвижном слое, нагреваемый двойными трубками, погруженными в этот слой, в которых происходит горение. Шихта поступает на уровне верхнего конца реактора в каталитический слой, где происходит реакция парового риформинга за счет тепла горения, передаваемого путем радиации в реакционную среду. Этот реактор не позволяет оптимизировать теплообмены между различными текучими средами, как это обеспечивается настоящим изобретением.

В документе US 3909299 описан реактор, в котором осуществляют реакцию парового риформинга за счет притока тепла, поступающего из горелки, питаемой топливом и водородом и оборудованной насадками, обеспечивающими прохождение горячего воздушного потока в камеру сгорания, которая окружает секции реактора, содержащие каталитический слой. Реактор согласно документу US 3909299 обеспечивает генерирование тепла в камере сгорания и его распределение вокруг секций реактора, содержащих каталитический слой. Такая конфигурация не обеспечивает равномерного распределения тепла внутри каталитических зон.

В документе ЕР 1505036 описан реактор для производства водорода. Реактор содержит только одну горелку, погруженную в цилиндрическую каталитическую зону, при этом газообразные продукты сгорания удаляются в кольцевое пространство 4А-4В. После реакции в цилиндрической каталитической зоне, нагреваемой горелкой, получаемые в результате реакции газообразные отходы собираются и удаляются в кольцевое пространство снаружи каталитической зоны.

В документе ЕР 1516663 описан реактор, в котором шихта испаряется за счет тепла, выделяемого при сгорании топлива и воздуха, поступающего в камеру реактора, при этом зона сгорания находится снаружи каталитического слоя. Газообразные продукты сгорания тоже используются для нагрева каталитического слоя.

В документе US 4504447 описан реактор риформинга, оборудованный горелкой, внешней по отношению к каталитической зоне, находящейся внутри трубы типа байонетной трубы, при этом горелку устанавливают таким образом, чтобы газообразные продукты горения циркулировали в канале, окружающем каталитическую зону. Эта конфигурация не обеспечивает равномерного распределения тепла внутри каталитической зоны.

Задачей настоящего изобретения является устранение недостатков известных технических решений за счет разработки новой технологии реактора и, в частности, создания реактора, содержащего специальную внутреннюю конструкцию, в которой тепло, необходимое для эндотермической реакции, поступает внутрь реактора в результате радиационного и/или конвекционного теплообмена.

В рамках ярко выраженных эндотермических реакций парового риформинга необходимо передавать требуемую тепловую энергию в шихту (углеводород и водяной пар), а также в реакционную зону, содержащую каталитическую зону.

Для этого необходимо располагать соответствующими теплообменными поверхностями, находящимися в контакте с катализатором: известное техническое решение состоит в делении каталитической зоны на секции в узком пространстве, отличающемся небольшим каталитическим объемом и большой площадью теплообмена. Обычно катализатор помещают в трубчатую конструкцию (простая труба или концентричная двойная труба (называемая байонетной трубой)) или между расположенными близко друг к другу плитами, при этом характеристический промежуток каталитической зоны составляет порядка десятка сантиметров.

В данной конфигурации производительность конверсии в этом пространстве является ограниченной. При этом было бы иллюзией пытаться повысить мощность этих устройств путем увеличения числа идентичных, но разъединенных каталитических зон, которые объединяют в единой камере. В этом случае следует отметить, что эти реакторы чаще всего представляют собой соединения элементарных реакторов, нагреваемых снаружи.

Наши изыскания позволили нам найти альтернативу различным устройствам и сохранить только одну сплошную каталитическую зону, то есть зону, загружаемую и разгружаемую в одноразовом режиме.

Теплообменный реактор в соответствии с настоящим изобретением содержит только одну сплошную каталитическую зону, в которой тепло генерируется и распределяется в предпочтительно единой каталитической зоне средствами нагрева, и различные средства сбора отходов, распределенные в упомянутой каталитической зоне.

Объектом изобретения является теплообменный реактор (1), содержащий:

- камеру (2),

- средства подачи шихты через каталитическую зону (10) в неподвижном слое,

- средства (6) сбора отходов, выходящих из каталитической зоны (10),

- средства нагрева каталитической зоны (10), в котором упомянутые средства (6) сбора содержат каналы, насквозь проходящие через каталитическую зону (10), при этом упомянутые каналы распределены в каталитической зоне и расположены между средствами нагрева, и в котором средства нагрева каталитической зоны содержатся в оболочках (8), в части, погруженной в каталитическую зону (10), при этом оболочки (8) выполнены открытыми на одном из своих концов и закрытыми на другом конце, при этом открытый конец крепят к верхней трубчатой плите (21), ограничивающей камеру (19) сбора, расположенную над каталитической зоной (10), при этом упомянутые средства нагрева содержат, по меньшей мере, одну зону (13) сгорания, расположенную вблизи каталитической зоны, средства питания упомянутой зоны (13) сгорания окисляющей газообразной смесью (15) и газообразным топливом (17) и средства (14) удаления газообразных отходов, получаемых в результате сгорания.

По меньшей мере, два средства (6) сбора могут быть выполнены в единственной и единой каталитической зоне с неподвижным слоем, которые вставлены, по меньшей мере, между двумя средствами нагрева.

Средства подачи шихты могут содержать перфорированную нижнюю трубчатую плиту, отверстия которой продолжены трубчатыми элементами, называемыми шихтовыми трубками.

Средства подачи шихты через каталитическую зону (10) в неподвижном слое могут быть выполнены в виде усеченных горизонтальных перфорированных плит и неусеченной верхней перфорированной плиты, при этом отверстия выполнены с возможностью прохождения средств (6) сбора газообразных отходов.

Усеченные горизонтальные перфорированные плиты и неусеченная верхняя перфорированная плита могут быть расположены в инертной нижней зоне (10с), образуя зону направляющих перегородок.

Перфорированная нижняя трубчатая плита может поддерживаться слоем инертных шариков.

Каталитическая зона может содержать, по меньшей мере, одну нижнюю инертную зону, расположенную на упомянутой нижней трубчатой плите.

Нижняя инертная зона может иметь толщину, по существу, соответствующую длине упомянутых шихтовых трубок.

Каналы для сбора газообразных отходов, выходящих из каталитической зоны, могут быть расположены между камерой сбора, находящейся на выходе каталитической зоны, и средствами удаления упомянутых газообразных отходов.

Каналы для сбора газообразных отходов, выходящих из каталитической зоны, могут проходить через упомянутую нижнюю трубчатую плиту во внутреннем пространстве шихтовых трубок.

Каналы для сбора газообразных отходов, выходящих из каталитической зоны, могут содержать на своей наружной стенке ребра для увеличения площади контакта с каталитической зоной.

Оболочки могут содержать на своей наружной стенке ребра для увеличения площади контакта с каталитической зоной.

Средства нагрева могут содержать следующие коаксиальные детали:

трубку подачи окисляющей газовой смеси, выходящую в оболочку, по существу, на верхнем уровне каталитической зоны,

средство распределения топлива, называемое топливной трубкой, соединенной одним из своих концов со средством подачи топлива и находящейся внутри трубки подачи окисляющей газовой смеси и выходящей, по существу, на том же уровне.

Зона сгорания может быть расположена в оболочке (8) на уровне верхнего конца каталитической зоны (10).

В этом случае средства нагрева могут содержать трубку рециркуляции газообразных продуктов сгорания, открытую с двух концов и расположенную в оболочке на выходе зоны сгорания.

Средства нагрева могут также содержать следующие коаксиальные детали:

- трубку подачи окисляющей газовой смеси, выходящую в оболочку, по существу, на уровне дна упомянутых оболочек,

- средство распределения топлива, называемое топливной трубкой, соединенной одним из своих концов со средством подачи топлива, находящейся внутри трубки подачи окисляющей газовой смеси и продолженной, по существу, до дна оболочек, при этом упомянутая топливная трубка содержит, по меньшей мере, один пористый участок стенки.

Отверстия, выполненные в стенке топливных трубок (112), могут образовать несколько зон (113) сгорания, распределенных вдоль стенки топливных трубок (112), погруженной в каталитическую зону (110).

Трубки подачи окисляющей газовой смеси могут быть заполнены по всей своей высоте и до верхнего конца каталитической зоны катализатором окисления.

Средства нагрева могут также содержать:

- трубку подачи окисляющей газовой смеси, выходящую в оболочку, по существу, на уровне дна упомянутых оболочек,

- катализатор окисления внутри и, по меньшей мере, на участке высоты трубок подачи окисляющей газовой смеси напротив каталитической зоны и на выходе трубки распределения топлива.

В камеру сбора газообразных отходов, выходящих из каталитической зоны, можно нагнетать охлаждающую текучую среду.

Верхняя перфорированная трубчатая плита может содержать двойную стенку для обеспечения циркуляции охлаждающей текучей среды во внутреннем пространстве.

Зона (13) сгорания может находиться внутри каталитической зоны (10).

Теплообменный реактор можно использовать для реакции парового риформинга.

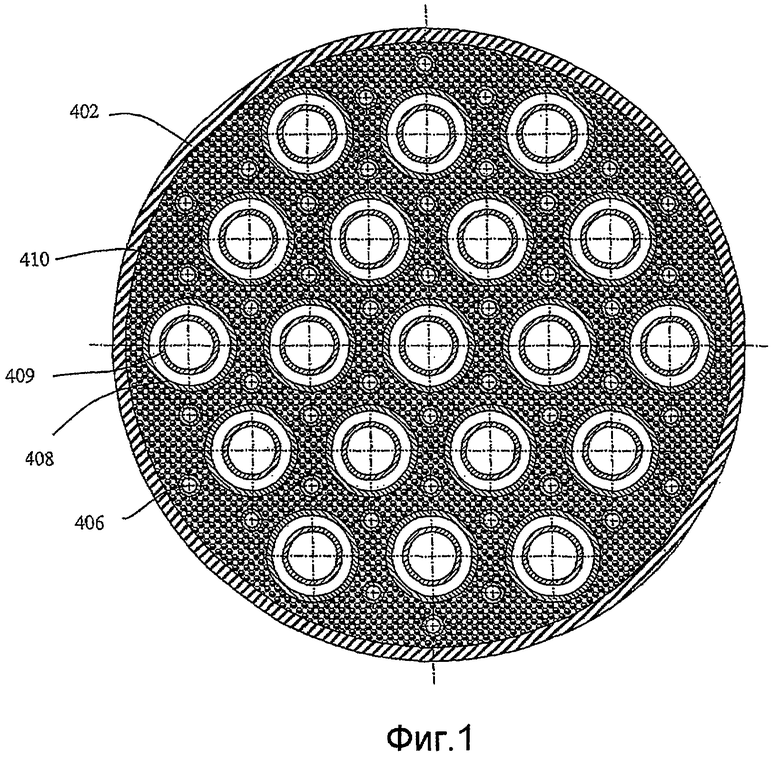

Фиг.1 - вид в разрезе по оси ВВ' теплообменного реактора, показанного на фиг.2.

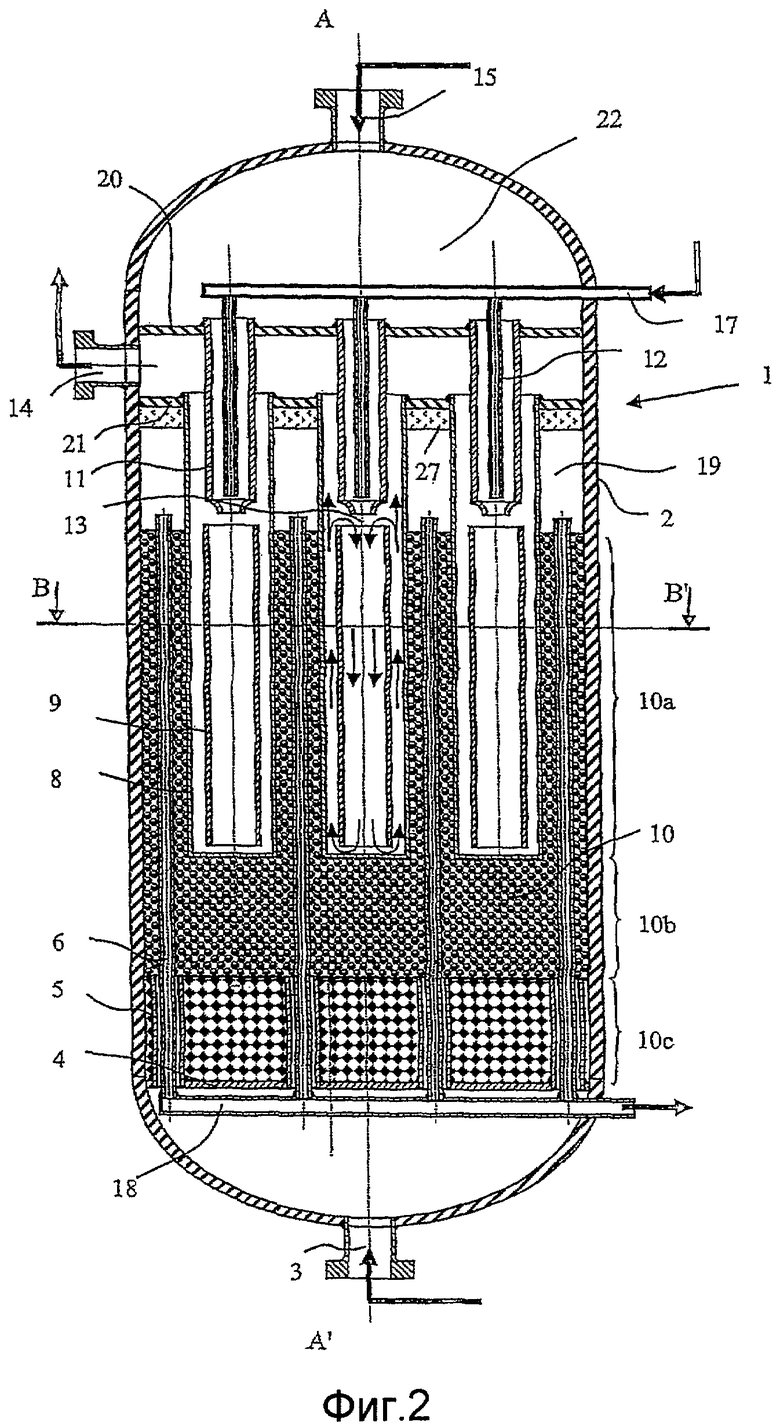

Фиг.2 - вид в продольном разрезе по оси АА' теплообменного реактора в соответствии с настоящим изобретением в его базовой версии.

Фиг.3 - вид в продольном разрезе теплообменного реактора в соответствии с настоящим изобретением в варианте, когда впрыск топлива распределяется по всей высоте оболочек.

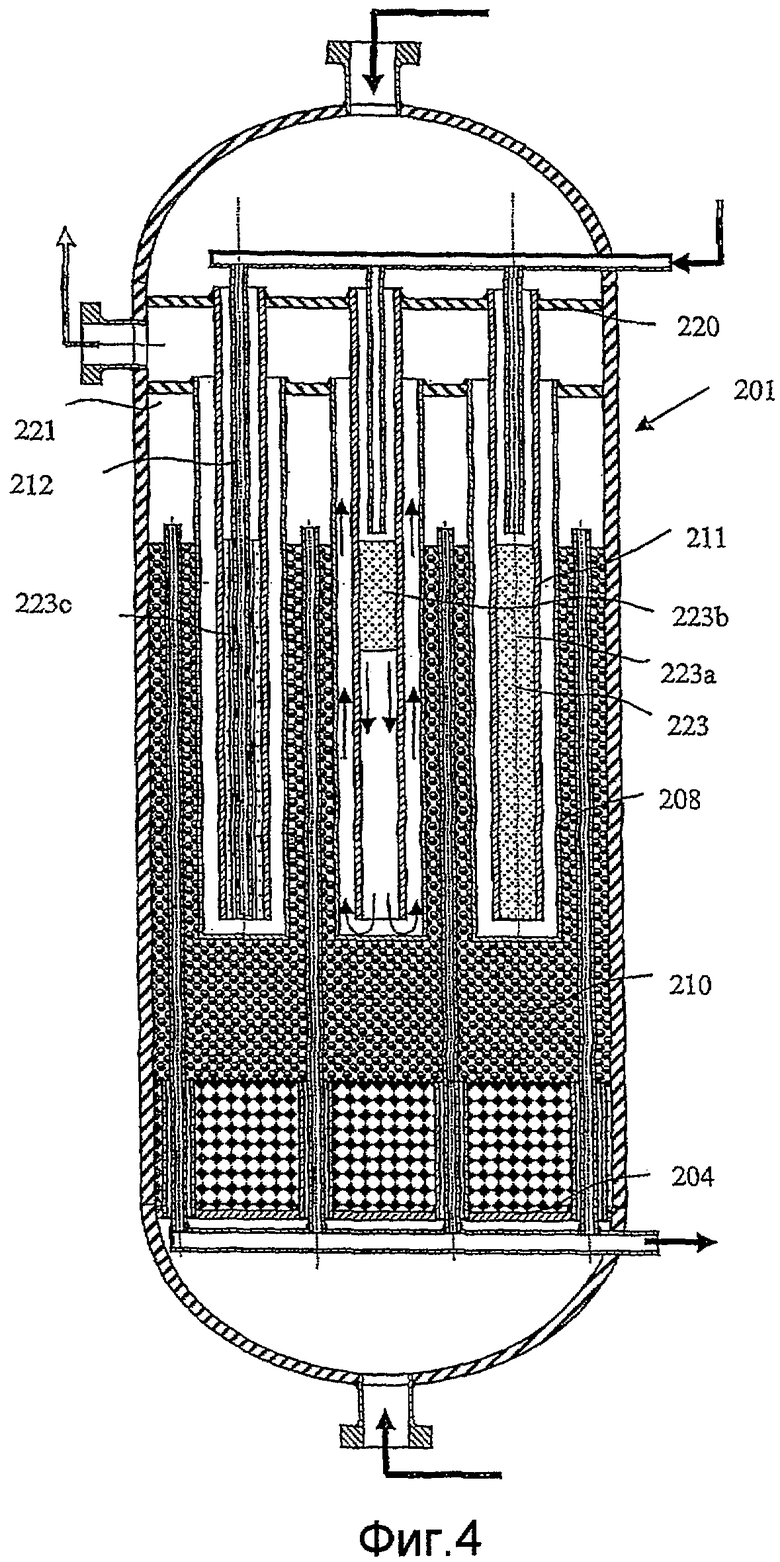

Фиг.4 - вид в продольном разрезе теплообменного реактора в соответствии с настоящим изобретением в варианте, когда горение в оболочках происходит на катализаторе окисления.

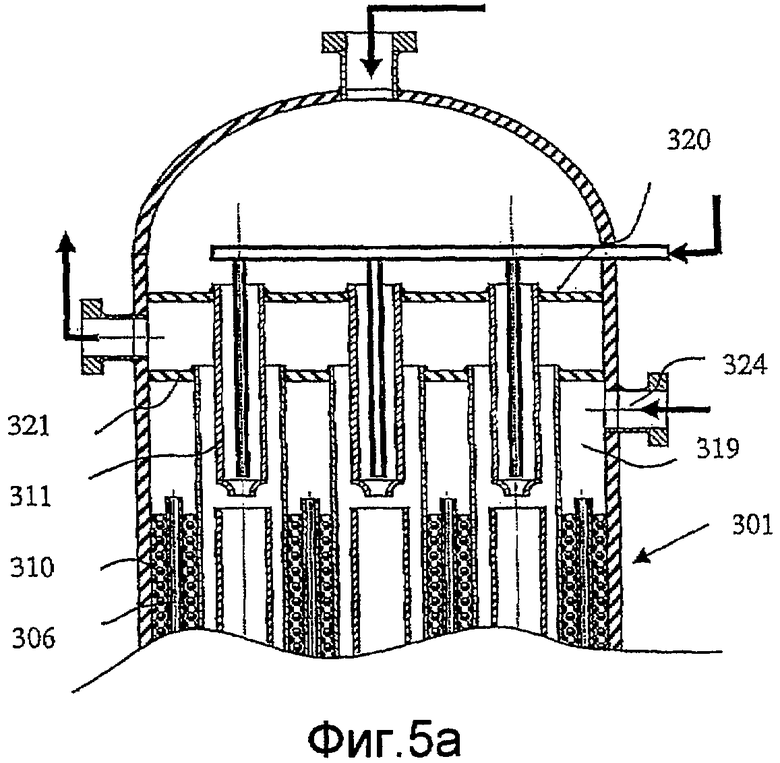

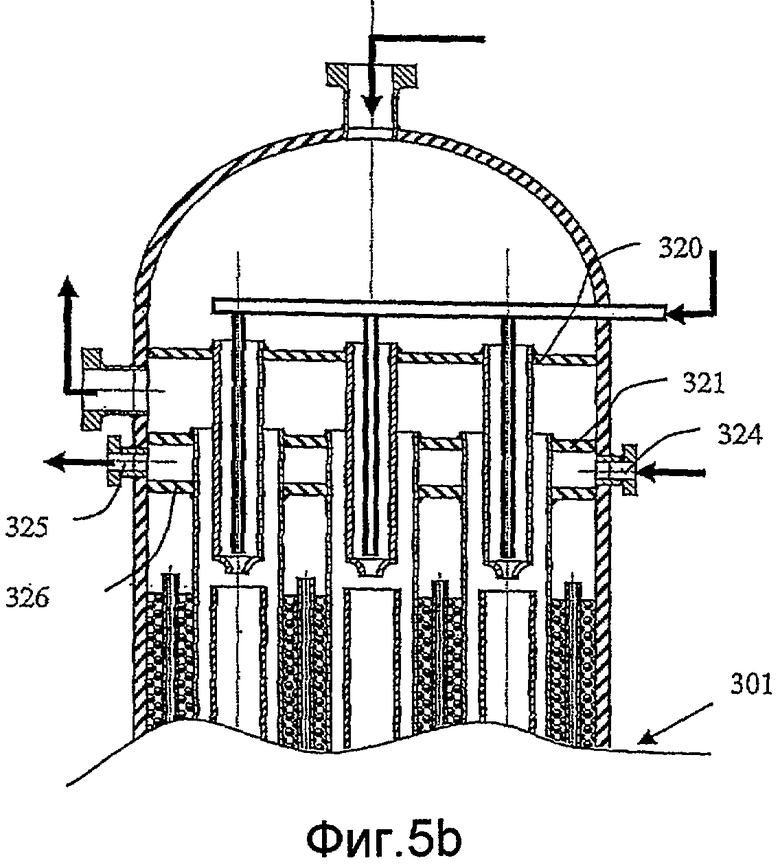

Фиг.5а и 5b - вид в продольном разрезе верхней части теплообменного реактора в вариантах, когда применяют систему охлаждения.

На фиг.1 в разрезе по оси ВВ' показан реактор в соответствии с настоящим изобретением, показанный на фиг.2. Средства (406) сбора получаемого синтетического газа распределены в каталитической зоне (410) и выполнены между средствами нагрева таким образом, чтобы теплообмен между шихтой и получаемым синтетическим газом был равномерным. Таким образом, эта конфигурация реактора в соответствии с настоящим изобретением обеспечивает равномерное распределение тепла в каталитической зоне. Оболочки (408) содержат трубки (409) рециркуляции газообразных отходов, получаемых в результате сгорания.

Теплообменный реактор (1) схематично показан на фиг.2. Он содержит цилиндрическую камеру (2) вдоль оси АА', полностью закрытую на своей внутренней поверхности изоляционным огнеупорным материалом (не показан).

В своей камере (2) теплообменный реактор (1) содержит каталитическую зону (10), расположенную в нижней части теплообменного реактора на нижней перфорированной трубчатой плите (4), герметично закрепленной на камере реактора.

Эта каталитическая зона (10) делится на три расположенных друг над другом слоя:

- верхняя каталитическая зона (10а),

- средняя каталитическая зона (10b),

- Нижняя инертная зона (10с).

Эта камера содержит:

- средство (3) подачи углеводородной шихты/нижнюю перфорированную трубчатую плиту (4), обеспечивающую прохождение углеводородной шихты через каталитическую зону в трубчатых элементах, расположенных в продолжении отверстий и соединенных с поверхностью упомянутой плиты. Трубчатые элементы, называемые шихтовыми трубками (5), имеют длину, по существу, равную толщине нижней инертной зоны. Нижняя перфорированная трубчатая плита (4) и трубчатые элементы образуют средства распределения шихты через каталитическую зону/камеру (19) сбора газообразных отходов, выходящих из каталитической зоны, при этом упомянутая камера (19) сбора закрыта верхней трубчатой плитой (21), герметично закрепленной на камере реактора;

- средства (6) сбора газообразных отходов, выходящих из каталитической зоны, насквозь проходящие через каталитическую зону (10), при этом упомянутые средства (6) сбора выполнены в виде каналов, устанавливающих сообщение между камерой (19) сбора и средством (18) удаления газообразных отходов, выходящих из каталитической зоны;

- верхняя трубчатая плита (21), закрывающая камеру (19) сбора газообразных отходов, выходящих из каталитической зоны, содержит отверстия, в которых герметично закреплены оболочки (8), при этом упомянутые оболочки (8) погружены в каталитическую зону (10) и, в частности, в верхнюю активную каталитическую зону (10а). Оболочка (8) открыта на одном из своих концов и закрыта с другого конца, при этом открытый конец закреплен на трубчатой плите (21) и выходит в пространство, находящееся между трубчатой плитой (21) и трубчатой плитой (20), а закрытый конец погружен в активную каталитическую зону. Пространство между трубчатой плитой (21) и трубчатой плитой (20) позволяет производить сбор газообразных продуктов сгорания и удалять эти газы через средство (14) удаления;

внутри этих оболочек (8) находятся средства нагрева каталитической зоны, выполняемые в нескольких вариантах, при этом упомянутые средства нагрева питаются при помощи средства (15) подачи окисляющей газовой смеси и средства (17) подачи горючего газа.

Согласно первому варианту выполнения, показанному на фиг.2, средства нагрева каталитической зоны (10) содержат следующие коаксиальные детали:

- трубку (11) подачи окисляющей газовой смеси, открытую с двух концов, при этом один открытый конец закреплен на трубчатой плите (20) и выходит в пространство (22) сбора окисляющей газовой смеси, а другой открытый конец погружен в оболочку (8) до уровня верхнего конца каталитической зоны (10), средство распределения топлива, выполненное в виде трубки, называемой топливной трубкой (12), соединенной одним из своих концов со средством (17) подачи топлива и находящейся внутри трубки (11) подачи окисляющей газовой смеси и имеющей, по существу, такой же размер. Нижний конец трубки (11) подачи окисляющей газовой смеси и нижний конец топливной трубки (12) выходят в зону (13) сгорания, то есть в зону, где происходит реакция горения. Зона (13) сгорания находится в оболочке (8) на уровне верхнего конца каталитической зоны (10),

- трубку (9) рециркуляции газообразных продуктов сгорания, открытую с двух концов и находящуюся в оболочке (8) на выходе зоны (13) сгорания.

На фиг.3 показан другой вариант средств нагрева, в котором трубки (111) подачи окисляющей газовой смеси, содержащие топливные трубки (112) такого же размера и закрытые на своем нижнем конце, погружены до дна оболочек (108).

Топливные трубки (112) содержат герметичную стенку в своей верхней части, не погруженной в каталитическую зону (110), и пористую стенку в своей нижней части, погруженной в каталитическую зону (110). Пористость обеспечивают либо путем выполнения отверстий в стенке топливных трубок (112) либо за счет непосредственного применения пористого материала спеченного типа, металлической губки или керамической губки для выполнения трубок. Отверстия, выполненные в стенке топливных трубок (112), образуют несколько зон (113) сгорания, распределенных вдоль стенки топливных трубок (112), погруженной в каталитическую зону (110).

Использование множества зон сгорания позволяет получить большую степень локального разбавления и, следовательно, меньшую температуру горения.

На фиг.4 показан вариант средств нагрева, идентичный предыдущему варианту, за исключением того, что в этих средствах нагрева происходит каталитическое горение.

Согласно частному варианту выполнения, показанному на фиг.4 в 223с.), реализуют каталитическое горение без пламени, располагая катализатор окисления внутри трубок (211) подачи окисляющей газовой смеси и по всей их высоте, погруженной в каталитическую зону (210).

Согласно частному варианту выполнения, показанному в 223b.), трубка (211) подачи окисляющей газовой смеси погружена до дна оболочки (208) и содержит топливную трубку (212), которая является более короткой по сравнению с вариантом, показанным в 223с), и открытый нижний конец которой выходит на уровне верхнего края слоя катализатора окисления (223). Согласно этому варианту слой катализатора окисления размещают внутри трубки (211) подачи окисляющей газовой смеси на уровне верхнего конца каталитической зоны (210) и он занимает все сечение.

Частный вариант выполнения, показанный в 223а, идентичен варианту выполнения, показанному в 223b, за исключением того, что слой катализатора окисления (223) распределен по всей погруженной высоте трубки (211) подачи окисляющей газовой смеси и занимает все ее сечение.

На фиг.5 показаны варианты нагнетания охлаждающей текучей среды в верхнюю часть теплообменного реактора (301). Целью этого нагнетания в основном является охлаждение трубчатой плиты (321), закрывающей камеру (319) сбора газообразных отходов, выходящих из каталитической зоны, в случае, когда теплообмен между газообразными продуктами сгорания и окисляющей газовой смесью вдоль стенки топливной трубки (311) является недостаточным для понижения температуры газообразных продуктов сгорания до температуры, приемлемой для трубчатой плиты (321).

На фиг.5а показан вариант, в котором охлаждающую текучую среду нагнетают непосредственно под трубчатую плиту (321). Охлаждающая текучая среда смешивается с газообразными отходами, выходящими из каталитической зоны (310), и удаляется из камеры теплообменного реактора через трубки, образующие средства (306) сбора газообразных отходов, выходящих из каталитической зоны.

На фиг.5b показан другой вариант, в котором перфорированная трубчатая плита (321) образована двойной стенкой (321) (326) с возможностью пропускания оболочек (308). Нижняя перфорированная трубчатая плита в виде двойной стенки (321) и (326) образует закрытое пространство, содержащее средство (324) нагнетания охлаждающей текучей среды и средство (325) удаления этой среды после теплообмена.

Чтобы защитить верхнюю трубчатую плиту (21) от повышенных температур камеры (19) сбора, можно также закрыть поверхность упомянутой верхней трубчатой плиты (21), находящуюся в контакте с газообразными отходами, выходящими из каталитической зоны, теплоизоляционным экраном (27), показанным на фиг.1. Теплоизоляционный экран выполняют из изоляционного материала, например, такого как огнеупорный бетон или керамика. Этот теплоизоляционный экран (27) показан только на фиг.1, но его можно показать на всех фигурах.

Хотя распределение топлива обеспечивается только одним средством (17) подачи топлива, общим для всех топливных трубок (12), как показано на фиг.2-5, изобретение не ограничивается этим частным вариантом выполнения, и каждую топливную трубку (12) можно питать при помощи отдельного средства питания. Этот частный вариант выполнения, не показанный на фигурах, обеспечивает независимый контроль горения в каждом средстве нагрева.

Изобретение, показанное на фигурах в вертикальном положении, не ограничивается этим частным вариантом направления.

Камера теплообменного реактора в описанных вариантах выполнения имеет цилиндрическую форму, однако изобретение не ограничивается только этой формой реактора. Камера теплообменного реактора может иметь другую форму сечения.

Трубчатые плиты (4), (20) и (21) герметично закреплены на внутренних стенках камеры. Предпочтительно их крепят на камере при помощи сварки или при помощи болтов с добавлением уплотнительной прокладки.

Перфорированную нижнюю трубчатую плиту (4) можно герметично закрепить на внутренних стенках камеры предпочтительно при помощи сварки или при помощи болтов с добавлением уплотнительной прокладки.

Шихтовые трубки (5) можно закрепить сваркой на перфорированной нижней трубчатой плите (4) в продолжении ее отверстий.

Перфорированную нижнюю трубчатую плиту (4) можно также закрепить путем расклинивания на опорном кольце, закрепленном на внутренней стенке камеры.

Шихтовые трубки (5) тоже можно закрепить расклиниванием на перфорированной трубчатой плите (4).

Перфорированная нижняя трубчатая плита (4) может также просто удерживаться инертными шариками, заполняющими сборное пространство (23) и каталитическую зону (10) с неподвижным слоем, загружаемую сверху.

Описанный выше теплообменный реактор выполнен по технологии, предназначенной для любой эндотермической реакции. В частности, в рамках настоящего изобретения он предназначен для реакции парового риформинга.

Применение устройства для реакции парового риформинга

В случае, когда теплообменный реактор используют для реакции парового риформинга, углеводородная шихта содержит смесь легких углеводородов, таких, например, как природный газ, газ нефтеперерабатывающих заводов, сжиженный нефтяной газ СНГ, легкие нафты и биогазы, получаемые при ферментации отходов или биомассы, взятые в отдельности или в смеси, с водяным паром, предпочтительно смесь метана и водяного пара в случае, когда эндотермической реакцией является реакция "Steam Methane Reforming" согласно англо-саксонской терминологии или реакция парового риформинга метана.

В этом случае каталитическая зона с неподвижным слоем, который, по меньшей мере, частично заполняет камеру теплообменного реактора, делится на три каталитические зоны, расположенные друг над другом:

- нижняя инертная зона, находящаяся в контакте с трубчатой пластиной и содержащая слой инертных частиц,

средняя каталитическая зона предриформинга, содержащая катализатор, который может быть идентичен катализатору, используемому в активной каталитической зоне парового риформинга,

- верхняя каталитическая зона парового риформинга, которая содержит классический катализатор парового риформинга.

В случае, когда верхняя каталитическая зона парового риформинга и средняя каталитическая зона предриформинга содержат одинаковый катализатор, речь идет о классическом катализаторе парового риформинга, содержащем от 8 до 25 мас.% элемента группы VIII, предпочтительно никеля, и от 1 до 4 мас.% поташа, размещенного на глиноземной подложке.

В случае, когда верхняя каталитическая зона парового риформинга и средняя каталитическая зона предриформинга содержат разные катализаторы, катализатором, используемым в верхней каталитической зоне парового риформинга, является описанный выше катализатор, а катализатором, используемым в средней каталитической зоне предриформинга, является специальный катализатор предриформинга, содержащий от 1 до 20 мас.% элемента группы VIII, предпочтительно никеля, от 0,4 до 5 мас.% калия, размещенного на подложке из глинозема или из алюмината кальция.

Инертные частицы, образующие инертную каталитическую зону, как правило, представляют собой глинозем в виде шариков.

В верхней части теплообменного реактора смесь углеводородной шихты и водяного пара поступает в камеру через средство (3) подачи, проходит через нижнюю трубчатую плиту (4) и попадает в нижнюю инертную зону через шихтовые трубки (5), проходящие в упомянутой зоне. Смесь нагревается, циркулируя в шихтовых трубках, расположенных вокруг средств (6) сбора произведенного синтетического газа, за счет теплообмена с синтетическим газом, циркулирующим внутри средств сбора.

Эта нижняя инертная зона, не нагреваемая средствами нагрева, образует первую теплообменную зону. Она обеспечивает конвекционный теплообмен между потоком углеводородной шихты и потоком произведенного синтетического газа, циркулирующих противотоком.

Предварительно нагретая таким образом смесь поступает в среднюю каталитическую зону предриформинга, ограниченную верхним концом инертной зоны и закрытым концом оболочки. Эта зона предриформинга является зоной предварительной обработки углеводородной шихты перед ее поступлением в зону реакции, что позволяет, по меньшей мере, частично конвертировать углеводородную шихту в синтетический газ. Энергия, необходимая для этой реакции, обеспечивается шихтой, предварительно нагреваемой на уровне нижней инертной зоны в шихтовых трубках, а также за счет теплообмена с синтетическим газом, циркулирующим внутри трубок синтетического газа на уровне средней каталитической зоны предриформинга.

Эта зона предриформинга, не нагреваемая средствами нагрева, образует вторую теплообменную зону. Эта вторая теплообменная зона позволяет предварительно нагревать поток углеводородной шихты, циркулирующий в средней каталитической зоне предриформинга, и обеспечивать энергию, необходимую для реакции предриформинга, охлаждая при этом поток синтетического газа, циркулирующего противотоком в средствах сбора синтетического газа, проходящих через каталитическую зону.

Применение реакции предриформинга в рамках изобретения представляет определенный интерес:

- калории, содержащиеся в произведенном синтетическом газе, используются более оптимально, так как теплообмен позволяет не только предварительно нагревать шихту, но также ее конвертировать. Это позволяет ограничить загрузку основного устройства риформинга и обеспечивает более значительную рабочую температуру основного устройства риформинга при эквивалентном риске коксообразования;

- предриформинг позволяет также конвертировать наиболее тяжелые компоненты шихты, что позволяет сохранить катализатор основного устройства риформинга и обеспечивает большую гибкость установки с точки зрения природы обрабатываемой шихты.

Отходы, получаемые в средней зоне предриформинга, попадают затем в верхнюю каталитическую зону, содержащую катализатор парового риформинга, и поднимаются вдоль этой зоны, производя синтетический газ. Энергия, необходимая для этой реакции, в основном обеспечивается за счет радиационного и конвекционного теплообмена со средством нагрева, а также за счет конвекционного теплообмена с синтетическим газом, циркулирующим внутри средств сбора синтетического газа, проходящих через каталитическую зону.

Таким образом, эта зона парового риформинга образует третью теплообменную зону, находящуюся на уровне верхней каталитической зоны, то есть в зоне, в которой происходит реакция парового риформинга и которая образована пространством между закрытым нижним концом оболочки и верхним концом каталитической зоны. Эта третья зона обеспечивает одновременно радиационный и конвекционный теплообмен.

Синтетический газ, получаемый в верхней каталитической зоне парового риформинга, выходит из каталитической зоны и собирается в камере (19) сбора, находящейся над каталитической зоной, при этом упомянутая камера сбора закрыта верхней трубчатой плитой (21).

Средства (6) сбора произведенного синтетического газа распределены в каталитической зоне и выполнены между средствами нагрева таким образом, чтобы теплообмен между шихтой и произведенным синтетическим газом был равномерным.

Наличие средств (6) сбора произведенного синтетического газа, насквозь проходящих через каталитическую зону, обеспечивает таким образом конвекционный теплообмен по всей высоте каталитической зоны между шихтой и произведенным синтетическим газом за счет противоточной циркуляции этих двух потоков: выходя из верхней каталитической зоны парового риформинга, произведенный синтетический газ поступает в средства (6) сбора синтетического газа, насквозь проходящие через каталитическую зону, и опускается в нижнюю часть теплообменного реактора, охлаждаясь по всей длине каталитической зоны за счет теплообмена с отходами, циркулирующими в верхней каталитической зоне, затем в средней каталитической зоне предриформинга, затем с шихтой, циркулирующей в шихтовых трубках в нижней инертной зоне. После этого произведенный синтетический газ удаляется из теплообменного реактора через средство (18) удаления.

В верхней части теплообменного реактора окисляющая газовая смесь поступает в камеру через средство (15) подачи, проходит через трубчатую плиту (20) и попадает в средства нагрева через трубки (11) подачи окисляющей газовой смеси.

Горючий газ поступает в камеру через соответствующее средство (17) подачи, затем в топливные трубки (12), расположенные внутри трубок (11) подачи окисляющей газовой смеси.

Окисляющая газовая смесь является газом, содержащим от 0,1 до 21% кислорода, предпочтительно содержащим воздух, смесь кислорода и диоксида углерода или предпочтительно дымовые газы, выходящие из газовой турбины, предназначенной для производства электроэнергии. В этом случае окисляющая газовая смесь образована окисляющими дымовыми газами, выходящими из турбины.

Горючий газ содержит углеводород в газообразном виде типа природного газа или газа нефтеперерабатывающих заводов, или в жидком виде типа бензина, газойля или тяжелого мазута, предпочтительно испаряемого перед подачей в реактор, и предпочтительно водород, производимый самим реактором и используемый в чистом виде после обработки сепарированием.

Согласно первому варианту выполнения средств нагрева, показанному на фиг.1, на выходе топливных трубок (12) горючий газ смешивается с окисляющей газовой смесью на уровне зоны сгорания и реагирует при помощи реакции горения, в результате которой получают дымовые газы высокой температуры на уровне верхнего конца каталитической зоны.

Эти дымовые газы поступают в трубки рециркуляции, затем направляются до дна оболочек (8) и поднимаются в кольцевое пространство, образованное между трубками (9) рециркуляции и оболочками (8).

По всей высоте трубки (9) рециркуляции дымовые газы, которые опускаются в трубку рециркуляции, нагревают за счет теплообмена дымовые газы, которые поднимаются в концевое пространство, образованное трубкой рециркуляции и внутренней стенкой оболочки. Эти последние дымовые газы нагревают отходы, находящиеся в реакции в верхней каталитической зоне, за счет теплообмена через стенки оболочек (8).

Этот противоточный теплообмен способствует максимальному уменьшению теплового градиента по высоте оболочек. Таким образом, тепло, переносимое дымовыми газами, получаемыми в результате сгорания в каталитической зоне, является относительно однородным по всей высоте оболочек, погруженных в каталитическую зону.

В верхней части трубок (9) рециркуляции часть дымовых газов, поднимающихся в кольцевое пространство, образованное между трубкой рециркуляции и оболочкой, увлекается дымовыми газами, производимыми на уровне зоны (13) сгорания, и опять направляется в трубки рециркуляции. Эта конфигурация позволяет разбавлять и локально взбалтывать реактивы горения, то есть снижать температуру пламени, получаемого при горении, что предохраняет материалы от слишком высокой температуры и снижает образование оксидов азота, вредных для окружающей среды.

Горячие дымовые газы, получаемые в результате сгорания, которые не направляются в трубки рециркуляции, поднимаются в кольцевом пространстве, образованном между трубками (11) подачи окисляющей газовой смеси и оболочками (8), и охлаждаются за счет теплообмена с окисляющей газовой средой, которая нагревается, опускаясь в этих трубках (11) подачи окисляющей газовой смеси.

Эта зона, расположенная между концом каталитической зоны и трубчатой плитой (20), образует четвертую теплообменную зону. Эта четвертая зона обеспечивает конвекционный теплообмен между потоком дымовых газов, получаемых в результате сгорания, перед их удалением из камеры, и потоком окисляющей газовой смеси, которая поступает в средство нагрева.

Эта четвертая теплообменная зона является очень важной, так как она позволяет в достаточной степени снизить температуру дымовых газов, получаемых в результате сгорания, чтобы можно было использовать технологию типа классической сварной трубчатой плиты, то есть использовать обычные металлические сплавы для выполнения плит. После прохождения через упомянутую трубчатую плиту дымовые газы удаляются из камеры теплообменного реактора через средство (14) удаления.

В варианте, показанном на фиг.2, средства нагрева распределяют нагнетание топлива в поток окисляющей газовой смеси и позволяют таким образом получить более обширную зону (113) сгорания. Горючий газ циркулирует в топливных трубках (112) до их пористой части, где он проходит через стенку трубок и сгорает при контакте с окисляющей газовой смесью, циркулирующей в трубках (111) подачи окисляющей газовой смеси. Дымовые газы сгорания циркулируют до дна оболочек (108), затем поднимаются в кольцевое пространство, образованное между трубками (111) подачи окисляющей газовой смеси и оболочками (108), обмениваясь теплом с зоной реакции и с дымовыми газами сгорания, содержащимися в трубках подачи окисляющей газовой смеси.

Таким образом, горение распределено по всей пористой высоте топливной трубки в зависимости от выбранной степени пористости. Поэтому, модулируя пористость, можно распределять тепло либо равномерно по высоте трубки либо неравномерно, если необходимо, получить определенный тепловой профиль. Например, можно увеличить пористость в нижней части трубки, что позволит увеличить расход топлива в этой зоне и, следовательно, повысить температуру горения. В этом случае температура дымовых газов сгорания будет в этой нижней части оболочки выше, чем в верхней части.

В варианте, показанном на фиг.3, средства нагрева осуществляют горение без пламени внутри трубок (211) подачи окисляющей газовой смеси при помощи слоя катализатора (223) окисления, распределенного в упомянутых трубках подачи. Окисляющая газовая смесь поступает в теплообменный реактор, проходит через трубчатую плиту (220) и циркулирует в трубках (211) подачи окисляющей газовой смеси до катализатора (223) окисления. Окисляющая газовая смесь и топливо смешиваются вблизи катализатора окисления и реагируют на нем путем горения без пламени, образуя горячие дымовые газы. Эти дымовые газы сгорания выходят из трубок подачи окисляющей газовой смеси в нижней части и поднимаются в оболочках (208), доставляя энергию в каталитическую зону за счет теплообмена, и затем удаляются из камеры.

Преимуществом горения без пламени с использованием катализатора окисления является возможность избежать наличия горячих точек, которые могли бы повредить материалы, и улучшить горение, снижая содержание несгоревших газов в дымах.

Катализатор окисления содержит от 1 до 10% благородного элемента из группы VIII Периодической таблицы, предпочтительно палладия и/или платины, на подложке типа оксида алюминия или двуоксида циркония. Катализатор окисления применяют в виде поверхностного покрытия, или "washcoat" согласно англо-саксонской терминологии, нанесенного на монолит или губку, выполненную из металлического материала типа высокотемпературного огнеупорного сплава или керамики, например кордиерита.

Согласно частному варианту выполнения, показанному на фиг.4а и 4b, охлаждающую текучую среду можно нагнетать непосредственно под верхнюю трубчатую плиту (321) в камеру сбора газообразных отходов, выходящих из каталитической зоны (фиг.4а), для охлаждения упомянутой плиты, что позволяет использовать технологию типа классической сварной трубчатой плиты, то есть использовать обычные металлические сплавы для выполнения плит. Охлаждающая текучая среда смешивается с произведенным синтетическим газом и удаляется вместе с ним из камеры реактора через средства сбора синтетического газа, сообщающиеся со средством удаления.

Можно также нагнетать охлаждающую текучую среду в пространство, находящееся между двойной стенкой верхней трубчатой плиты (321) (326), при этом упомянутая плита содержит отверстия и обеспечивает прохождение оболочек, как показано на фиг.4b.

Упомянутая перфорированная плита, содержащая двойную стенку (321) (326), герметично закреплена на камере теплообменного реактора. Прохождение оболочек в плите обеспечивают также герметичным монтажом, например, при помощи сварки или при помощи механического соединения. Механическим соединением может быть уплотнительная прокладка, сжимаемая сальником, или металлический сильфон, при этом принцип такого соединения состоит в обеспечении перемещения оболочек при нагреве через перфорированную плиту, сохраняя при этом герметичность.

Нагнетание охлаждающей текучей среды позволяет охлаждать упомянутую верхнюю трубчатую плиту, содержащую двойную стенку (321) (326), и оболочки за счет теплообмена, после чего охлаждающую текучую среду удаляют из камеры теплообменного реактора через средство удаления, также расположенное между двойной стенкой верхней трубчатой плиты.

Охлаждающая текучая среда может иметь самую разную природу и находиться в виде пара, предпочтительно в виде водяного пара. Шихту тоже можно использовать в качестве охлаждающей текучей среды, таким образом, перед введением в теплообменный реактор можно осуществлять ее предварительный нагрев. Можно также использовать окисляющую газовую смесь, а также любую другую текучую среду-теплоноситель.

Применение нагнетания охлаждающей текучей среды только в одной точке теплообменного реактора не является исключительным. Введение можно производить через многие точки нагнетания, расположенные на окружности камеры теплообменного реактора, чтобы покрыть всю поверхность трубчатой плиты.

В другом варианте использования теплообменного реактора стехиометрию смеси топливо/окисляющая газовая смесь можно изменять, чтобы осуществлять только частичное окисление топлива и производить таким образом синтетический газ. Например, если топливом является метан, недостаточность кислорода приводит к следующей реакции:

CH4+ЅO2→CO+2H2.

Эта ярковыраженная экзотермическая реакция происходит при повышенной температуре, находящейся в пределах от 1200 до 1500°C, при этом выделяемое тепло можно использовать для реакции парового риформинга, как в предыдущем базовом случае.

Этот вариант использования позволяет повысить производительность теплообменного реактора, так как в этом случае дымовые газы сгорания содержат синтетический газ.

Согласно версии этого другого варианта выполнения теплообменного реактора можно использовать катализатор частичного окисления, меняя стехиометрию смеси топливо/окисляющая газовая смесь, чтобы получать синтетический газ путем каталитического частичного окисления. Эта реакция является ярковыраженной экзотермической реакцией, и выделяемое тепло можно использовать для реакции парового риформинга, как в предыдущем базовом случае.

В этом случае катализатор окисления содержит от 5 до 30% благородного элемента из группы VIII Периодической таблицы, предпочтительно палладия, платины или предпочтительно родия, нанесенного на керамическую подложку типа глинозема, кордиерита или двуоксида циркония и предпочтительно на подложку из пористого альфа-глинозема.

Рабочие условия

Предпочтительно реакция парового риформинга происходит при повышенной температуре, которая меняется между входом и выходом каталитической зоны:

- на входе каталитической зоны температура составляет от 500 до 750°C,

- на выходе каталитической зоны температура составляет от 750 до 950°C и предпочтительно от 850 до 900°C.

Предпочтительно реакция парового риформинга протекает под давлением от 0,5 до 5 МПа, предпочтительно от 1 до 4 МПа и еще предпочтительнее от 2 до 2,5 МПа.

На входе теплообменного реактора углеводородная шихта состоит из смеси углеводорода с водяным паром в таких пропорциях, чтобы молярное соотношение водяной пар/углерод предпочтительно составляло от 2 до 5 и предпочтительнее - от 2,3 до 2,7.

На входе теплообменного реактора температура углеводородной шихты предпочтительно составляет от 350 до 750°C и предпочтительно от 550 до 650°C, и углеводородная шихта поступает в камеру теплообменного реактора под давлением, по существу, идентичным вышеуказанному давлению реакции.

После реакции парового риформинга полученный синтетический газ выходит из каталитической зоны и поступает в средства сбора синтетического газа при температуре, предпочтительно составляющей от 750 до 950°C и еще предпочтительнее от 850 до 900°C.

На выходе камеры теплообменного реактора температура полученного синтетического газа предпочтительно составляет от 300 до 500°C и еще предпочтительнее от 350 до 450°C, и полученный синтетический газ выходит из камеры теплообменного реактора под давлением, по существу, идентичным вышеуказанному давлению реакции.

На входе теплообменного реактора температура окисляющей газовой смеси предпочтительно составляет от 300 до 800°C и еще предпочтительнее от 650 до 750°C в случае, когда окисляющая газовая смесь состоит из дымовых газов, отбираемых на выходе турбин, и предпочтительно составляет от 350 до 450°C в случае, когда окисляющая газовая смесь состоит из дымовых газов, отбираемых на выходе компрессоров.

Окисляющая газовая смесь поступает в камеру теплообменного реактора под давлением, предпочтительно составляющим от 0,05 до 4 МПа и еще предпочтительнее от 0,3 до 0,5 МПа.

После сгорания температура газообразной смеси продукта сгорания предпочтительно составляет от 900 до 1500°C и еще предпочтительнее от 900 до 1000°C.

На выходе камеры теплообменного реактора и после охлаждения за счет теплообмена с окисляющей газовой смесью температура газовой смеси продукта сгорания понижается до температуры, составляющей от 700 до 900°C и предпочтительно от 700 до 750°C.

Предпочтительно, топливо поступает в камеру теплообменного реактора при температуре, находящейся в пределах от окружающей температуры до 400°C и предпочтительно от окружающей температуры до 150°C, и под давлением, составляющем от 0,05 до 4 МПа и предпочтительно от 0,3 до 0,5 МПа.

Предпочтительно охлаждающую текучую среду подают внутрь камеры теплообменного реактора при температуре, составляющей от 100 до 400°C и предпочтительнее от 250 до 350°C.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из природного или попутного газов | 2016 |

|

RU2630307C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ УГЛЕВОДОРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2539656C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СИНТЕЗА МЕТАНОЛА | 2021 |

|

RU2792583C1 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из углеводородсодержащего газа | 2016 |

|

RU2630308C1 |

| Устройство для паровой каталитической конверсии природного газа в синтез-газ | 2016 |

|

RU2636726C1 |

| Реактор синтез-газа и способ получения синтез-газа в таком реакторе | 2021 |

|

RU2796425C1 |

| Печь паровой конверсии природного газа | 2024 |

|

RU2839247C1 |

| Способ получения синтетической нефти из природного/попутного нефтяного газа и компактная установка для получения синтетической нефти из природного/попутного нефтяного газа | 2018 |

|

RU2684420C1 |

| ПАССИВАЦИЯ МЕТАЛЛА | 2006 |

|

RU2420451C2 |

| ПАРОВОЙ РИФОРМИНГ | 2015 |

|

RU2673527C2 |

Изобретение относится к области реакторов, используемых для осуществления реакций парового риформинга. Теплообменный реактор содержит камеру, средства подачи шихты через каталитическую зону в неподвижном слое, средства сбора газообразных отходов, выходящих из каталитической зоны, и средства нагрева каталитической зоны. Средства сбора газообразных отходов содержат каналы, насквозь проходящие через каталитическую зону, при этом каналы распределены в каталитической зоне и расположены между средствами нагрева. Средства нагрева каталитической зоны содержатся в оболочках, в части, погруженной в каталитическую зону. Оболочки выполнены открытыми на одном из своих концов и закрытыми на другом конце. Открытый конец крепят к верхней трубчатой плите, ограничивающей камеру сбора, расположенную над каталитической зоной. Средства нагрева содержат зону сгорания, расположенную вблизи каталитической зоны, средства питания зоны сгорания окисляющей газообразной смесью и горючим газом и средства удаления газообразных отходов, получаемых в результате сгорания. Реактор имеет конструкцию, которая обеспечивает оптимальное распределение тепла в реакторе. 2 н. и 21 з.п. ф-лы, 6 ил.

1. Теплообменный реактор (1), содержащий:

- камеру (2),

- средства подачи шихты через каталитическую зону (10) в неподвижном слое,

- средства (6) сбора газообразных отходов, выходящих из каталитической зоны (10),

- средства нагрева каталитической зоны (10),

в котором упомянутые средства (6) сбора содержат каналы, насквозь проходящие через каталитическую зону (10), при этом упомянутые каналы распределены в каталитической зоне и расположены между средствами нагрева, и в котором средства нагрева каталитической зоны содержатся в оболочках (8), в части, погруженной в каталитическую зону (10), при этом оболочки (8) выполнены открытыми на одном из своих концов и закрытыми на другом конце, при этом открытый конец крепят к верхней трубчатой плите (21), ограничивающей камеру (19) сбора, расположенную над каталитической зоной (10), при этом упомянутые средства нагрева содержат, по меньшей мере, одну зону (13) сгорания, расположенную вблизи каталитической зоны, средства питания упомянутой зоны (13) сгорания окисляющей газообразной смесью (15) и горючим газом (17) и средства (14) удаления газообразных отходов, получаемых в результате сгорания.

2. Теплообменный реактор (1) по п.1, в котором, по меньшей мере, два средства (6) сбора выполнены в единственной и единой каталитической зоне с неподвижным слоем и расположены, по меньшей мере, между двумя средствами нагрева.

3. Теплообменный реактор (1) по одному из пп.1 или 2, в котором средства подачи шихты содержат перфорированную нижнюю трубчатую плиту (4), отверстия которой продолжены трубчатыми элементами, называемыми шихтовыми трубками (5).

4. Теплообменный реактор (1) по п.1, в котором средства подачи шихты через каталитическую зону (10) в неподвижном слое выполнены в виде усеченных горизонтальных перфорированных плит (24) и неусеченной верхней перфорированной плиты (26), при этом отверстия перфорации обеспечивают прохождение средств (6) сбора газообразных отходов.

5. Теплообменный реактор (1) по п.4, в котором усеченные горизонтальные перфорированные плиты (24) и неусеченная верхняя перфорированная плита (26) расположены в инертной нижней зоне (10с), образуя зону направляющих перегородок.

6. Теплообменный реактор (1) по п.3, в котором перфорированная нижняя трубчатая плита (4) поддерживается слоем инертных шариков.

7. Теплообменный реактор (1) по п.3, в котором каталитическая зона (10) содержит, по меньшей мере, одну нижнюю инертную зону (10с), расположенную на упомянутой нижней трубчатой плите (4).

8. Теплообменный реактор (1) по п.7, в котором нижняя инертная зона (10с) имеет толщину, по существу, соответствующую длине упомянутых шихтовых трубок (5).

9. Теплообменный реактор (1) по п.1, в котором каналы (6) для сбора газообразных отходов, выходящих из каталитической зоны (10), расположены между камерой (19) сбора, находящейся на выходе каталитической зоны (10), и средствами удаления (18) упомянутых газообразных отходов.

10. Теплообменный реактор (1) по п.3, в котором каналы (6) для сбора газообразных отходов, выходящих из каталитической зоны (10), проходят через упомянутую нижнюю трубчатую плиту (4) во внутреннем пространстве шихтовых трубок (5).

11. Теплообменный реактор (1) по п.1, в котором каналы (6) для сбора газообразных отходов, выходящих из каталитической зоны (10), содержат на своей наружной стенке ребра для увеличения площади контакта с каталитической зоной (10).

12. Теплообменный реактор (1) по п.1, в котором оболочки (8) содержат на своей наружной стенке ребра для увеличения площади контакта с каталитической зоной (10).

13. Теплообменный реактор (1) по п.1, в котором средства нагрева содержат следующие коаксиальные детали:

- трубку (11) подачи окисляющей газовой смеси, выходящую в оболочку (8), по существу, на верхнем уровне каталитической зоны (10),

- средство распределения топлива, называемое топливной трубкой (12), соединенной одним из своих концов со средством (17) подачи топлива и находящейся внутри трубки (11) подачи окисляющей газовой смеси и выходящей, по существу, на том же уровне.

14. Теплообменный реактор (1) по п.13, в котором зона сгорания расположена в оболочке (8) на уровне верхнего конца каталитической зоны (10).

15. Теплообменный реактор (1) по п.13, в котором средства нагрева содержат трубку (9) рециркуляции газообразных продуктов сгорания, открытую с двух концов и расположенную в оболочке (8) на выходе зоны (13) сгорания.

16. Теплообменный реактор (101) по п.1, в котором средства нагрева содержат следующие коаксиальные детали:

- трубку (111) подачи окисляющей газовой смеси, выходящую в оболочку (108), по существу, на уровне дна упомянутых оболочек,

- средство распределения топлива, называемое топливной трубкой (112), соединенной одним из своих концов со средством (117) подачи топлива и находящейся внутри трубки (111) подачи окисляющей газовой смеси и продолженной, по существу, до дна оболочек (108), при этом упомянутая топливная трубка (112) содержит, по меньшей мере, один пористый участок стенки.

17. Теплообменный реактор (101) по п.16, в котором отверстия, выполненные в стенке топливных трубок (112), образуют несколько зон (113) сгорания, распределенных вдоль стенки топливных трубок (112), погруженной в каталитическую зону (110).

18. Теплообменный реактор (201) по п.16, в котором трубки (211) подачи окисляющей газовой смеси заполнены по всей своей высоте и до верхнего конца каталитической зоны катализатором (223) окисления.

19. Теплообменный реактор (201) по п.1, в котором средства нагрева содержат:

- трубку (211) подачи окисляющей газовой смеси, выходящую в оболочку (208), по существу, на уровне дна упомянутых оболочек,

- катализатор (223) окисления внутри и, по меньшей мере, на участке высоты трубок (211) подачи окисляющей газовой смеси напротив каталитической зоны (210) и на выходе трубки (212) распределения топлива.

20. Теплообменный реактор (301) по п.1, в котором в камеру (319) сбора газообразных отходов, выходящих из каталитической зоны (310), нагнетают охлаждающую текучую среду.

21. Теплообменный реактор (301) по п.4, в котором верхняя перфорированная трубчатая плита (321) содержит двойную стенку (321) (326) для обеспечения циркуляции охлаждающей текучей среды во внутреннем пространстве,

22. Теплообменный реактор (301) по п.1, в котором зона (13) сгорания находится внутри каталитической зоны (10).

23. Применение теплообменного реактора по одному из пп.1-22 для реакции парового риформинга.

| US 3909299 А, 30.09.1975 | |||

| ЕР 1505036 А2, 09.02.2005 | |||

| Опора вала | 1987 |

|

SU1516663A1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ ИЛИ ЭНДОТЕРМИЧЕСКИХ ГЕТЕРОГЕННЫХ РЕАКЦИЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2265480C2 |

Авторы

Даты

2011-07-27—Публикация

2007-03-16—Подача