Область техники

Изобретение относится к химической промышленности, в том числе, газохимии и нефтехимии, и может быть использовано, в частности, при создании способов и устройств для получения метанола, а также синтетических жидких углеводородов из природного газа.

Уровень техники

Метанол (СН3ОН) в настоящее время по значению и масштабам производства является одним из важнейших многотоннажных продуктов, выпускаемых современной химической промышленностью. Он широко применяется для получения пластических масс, синтетического волокна, синтетического каучука, формальдегида, в качестве растворителя.

Метанол получают различными методами, различающимися исходным сырьем, способами его переработки в синтез-газ, а также условиями проведения синтеза метанола из синтез-газа.

Сырьем для производства метанола является синтез-газ (смесь Н2; СО и СО2), который в свою очередь может быть получен конверсией природного газа, газификацией твердого топлива и др. В качестве сырья в настоящее время в большинстве случаев используют природный газ.

Каталитический синтез метанола из оксида углерода и водорода в настоящее время является единственным промышленно значимым способом получения метанола.

Классическая технологическая схема получения метанола раскрыта, например, в https://proplast.ru/articles/tehnologiya-proizvodstva-metanola/.

Из уровня техники известен способ производства метанола из углеводородного газового сырья, реализуемый в две стадии, который проводят в проточном режиме при одинаковом уровне давления, включающий: на стадии получения синтез-газа - смешение нагретых воздуха и смеси углеводородного газового сырья и водяного пара, проведение каталитической конверсии газов с образованием конвертированного газа; на стадии получения метанола в первой ступени - проведение каталитического синтеза метанола, охлаждение реакционного газа (отведение тепла метанолсодержащей смеси) с конденсацией и выделением метанола-сырца; на стадии получения метанола во второй ступени - использование проточной ступени синтеза метанола, который проводят аналогично, используя смесь отходящих газов с предыдущей ступени после конденсации, выделения воды и сероочистки с твердым адсорбентом, при этом хотя бы в одной ступени может использоваться два последовательно соединенных реактора синтеза метанола и малотоннажный комплекс для осуществления этого способа получения метанола непосредственно в промысловых условиях в составе установок комплексной подготовки газа, включающий риформер для конверсии углеводородного газового сырья в синтез-газ (реактор автотермического риформинга), хотя бы одного теплообменное устройство, хотя бы один реактор синтеза метанола (используют два последовательно соединенных трубчатых реактора, отличающихся температурой воды, кипящей в межтрубном пространстве), метанольный сепаратор, водяной сепаратор и блок сероочистки (для удаления примесей сероводорода) с твердым адсорбентом (патент RU2569296, МПК C07C 31/04, C07C 29/151, C01B 3/38, B01J 19/24, патентообладатель(и): Закрытое акционерное общество "Безопасные технологии" (RU), опубликовано: 20.11.2015).

Общими с заявляемым техническим решением признаками являются конвертация углеводородного газа в синтез-газ, реализация каталитического превращения конвертированного газа в метанол в малотоннажной блочной установке, включающей два реактора синтеза метанола, отведение и охлаждение метанола-сырца с последующим получением метанола.

Однако, отсутствие предварительной подготовки и очистки товарного природного газа месторождений от серосодержащих соединений может привести к ускоренной дезактивации катализаторов риформинга и синтеза метанола; в результате известный способ обеспечивает невысокое качество получаемой продукции, предназначенной только для использования в качестве ингибитора гидратообразования (метанол-сырец с содержанием выше 90, но не более 95 масс. % метанола). Известный способ также характеризуется высокими энергетическими затратами, высоким давлением технологии (4-12 МПа, преимущественно 7-10 МПа), использованием для получения конвертированного газа сжатого воздуха, обогащенного кислородом до концентрации 30-95 %, преимущественно 35-65 % (применение технологических газов с высокой концентрацией кислорода значительно снижает безопасность процесса). Недостатком является также необходимость использования для обогащения воздуха кислородом внешней установки криогенного или мембранного разделения воздуха, а для сжатия - газовой турбины, в которой сжигается хотя бы часть смеси отходящих газов с последней ступени синтеза метанола; добавление водяного пара в нагретую и сжатую смесь углеводородного газового сырья при пропускании сжатой смеси углеводородного газового сырья через нагретую воду, либо впрыске нагретой воды в нагретую и сжатую смесь углеводородного газового сырья, либо при комбинация этих приемов.

Известен способ получения метанола из природного газа путем двухстадийного каталитического процесса, включающий нагрев исходного природного газа, получение из подготовленной воды перегретого пара, смешение его с исходным природным газом, одностадийную конверсию парогазовой смеси в конвертированный газ, охлаждение конвертированного газа с конденсацией и отделением воды, компримирование сухого конвертированного и рециркулируемого газов, одностадийное каталитическое превращение конвертированного газа в метанол, охлаждение реакционного газа с конденсацией и выделением полученного метанола; и малотоннажная установка для осуществления этого способа синтеза метанола из товарного природного газа месторождений Крайнего Севера Российской Федерации (РФ), интегрированная в установку комплексной подготовки газа месторождений и использующая её вспомогательные производства (факельное хозяйство, очистные сооружения, источники электрической энергии, воздух КИПиА, операторная), с технологической схемой, которая в условиях автономности установки, позволяет обойтись без дополнительных источников тепловой энергии, и минимизировать количество промышленных стоков, включающая: трубчатую печь риформинга, полочный реактор синтеза метанола, ректификационную колонну, кожухотрубчатые теплообменники-рекуператоры, аппараты воздушного охлаждения, котел-утилизатор, сепараторы, емкость сбора метанола, емкость тосола, компрессионный агрегат, насосы, дымосос, блок подготовки воды, деаэратор (патент RU2453525, МПК C07C 31/04, C07C 29/151, C01B 3/32, B01J 8/00, опубликовано: 20.06.2012, патентообладатель(и): Открытое Акционерное Общество "НОВАТЭК" (RU)).

Общими с заявляемым техническим решением признаками являются проведение предварительной подготовки углеводородного газа, использование каталитического превращения конвертированного газа в метанол в малотоннажной блочной установке без привлечения дополнительных источников энергии.

Недостатками способа получения метанола из природного газа и малотоннажной установки для осуществления этого способа являются: использование для подготовки природного газа и производства в целом установки комплексной подготовки газа месторождения с ограниченным спектром возможностей; использование товарного природного газа месторождений без дополнительной очистки от серосодержащих соединений, что может вести к ускоренной дезактивации катализаторов риформинга и синтеза метанола, в том числе ориентация технологии на использование природного газа отдельных месторождений районов Крайнего Севера РФ, не содержащих соединений серы; низкий уровень практической апробации технологии; невысокое качество получаемой продукции, предназначенной только для использования в качестве ингибитора гидратообразования (метанол-сырец с содержанием 85-95 масс. % метанола); низкая степень превращения исходного сырья; расходование значительной, в сравнении с технологической, части поступающего установку природного газа на энергетику (сжигании в печи риформинга); использование для процесса синтеза метанола реактора полочной конструкции, что оказывает известное негативное влияние на стабильность процесса синтеза, необходимый температурный режим и срок службы катализатора (регулирование температуры в зоне катализа осуществляется автоматически подачей холодной смеси конвертированного и циркуляционного газа по байпасным линиям, как следствие, профиль температуры в реакторе имеет ступенчатый характер с резким падением при смешении с холодным байпасом); необходимость сжигания сдувочных газов установки на факеле.

Известен способ синтеза метанола, включающий в себя стадии: (i) пропускание первой смеси синтез-газа, содержащей подпиточный газ, через первый реактор синтеза, содержащий охлажденный катализатор синтеза метанола, с получением первого потока газообразного продукта, (ii) извлечение метанола из первого потока газообразного продукта с получением посредством этого первой обедненной метанолом газовой смеси, (iii) объединение первой обедненной метанолом газовой смеси с потоком газа рециркуляционного контура с получением второй смеси синтез-газа, (iv) пропускание второй смеси синтез-газа через второй реактор синтеза, содержащий охлажденный катализатор синтеза метанола с получением второго потока газообразного продукта, (v) извлечение метанола из второго потока газообразного продукта с получением посредством этого второй обедненной метанолом газовой смеси и (vi) использование по меньшей мере части второй обедненной метанолом газовой смеси в качестве потока газа рециркуляционного контура, где первый реактор синтеза имеет более высокую теплопередачу на кубический метр катализатора, чем второй реактор синтеза, ни один из потоков газа рециркуляционного контура не подается в первую смесь синтез-газа и коэффициент рециркуляции потока газа рециркуляционного контура с получением второй смеси синтез-газа находится в диапазоне от 1,1:1 до 6:1 (патент ЕА034987, МПК C07C 29/151, C07C 29/152, C07C 29/154, C07C 31/04, патентообладатель: ДЖОНСОН МЭТТИ ДЭЙВИ ТЕКНОЛОДЖИЗ ЛИМИТЕД (GB)).

Общими с заявляемым техническим решением признаками являются использование при проведении реакции проведение каталитического превращения синтез-газа в метанол двух реакторов синтеза метанола, соединенных с сепаратором для отделения метанола-сырца, с выполнением рецикла реакционных газов после первого реактора во второй реактор синтеза метанола.

В известном решении газ после прохождения каждого реактора направляют в отдельный сепаратор с получением отдельного потока метанола - сырца. В дальнейшем технологическом процессе потоки метанолы-сырца-смешивают и подвергают дальнейшей обработке, что требует дополнительных производственных мощностей. Кроме того, в данного решении для реализации синтеза используются реакторы одного типа, что снижает эффективность способа.

Наиболее близким по технической сущности к заявляемому изобретению является способ получения метанола из синтез-газа, содержащего водород и оксиды углерода, путем двухстадийного каталитического процесса, включающий частичное окисление углеродсодержащего топлива кислородом и, при необходимости, водяным паром, разделение синтез-газа на два потока, один из которых обогащен водородом, другой оксидами углерода и подвергнут затем десульфурации, каталитическое превращение части синтез-газа в метанол в проточном реакторе синтеза метанола с последующим охлаждением и выделением метанола, каталитическое превращение части свежего синтез-газа, объединенного с реакционным газом, в метанол в проточно-циркуляционном реакторе синтеза метанола с последующим охлаждением и выделением метанола (патент DE 3518362, МПК C07C29/1516, опубликовано 27.11.1986, патентообладатель Линде ГМБХ.).

Общими с заявляемым техническим решением признаками являются проведение каталитического превращения синтез-газа в метанол с использованием проточного и проточно-циркуляционного реакторов и последующим выделением метанола из полученного в результате реакции метанола-сырца.

Недостатками данного способа являются: использование двух потоков конвертированного синтез-газа различного состава, сложность регулирования состава потоков газа, в том числе смешанных, включающих свежий синтез-газ и реакционные газы; использование двух реакторов синтеза метанола, работающих при разном давлении синтеза метанола; сложность технологической схемы реализации способа синтеза метанола (использование 2-х комплектов оборудования охлаждения и выделения синтезированного метанола) и, как следствие, ухудшение экономических показателей процесса (увеличение стоимости изготовления и эксплуатации установки); низкая степень превращения исходного сырья в продукты реакции.

Техническая проблема, решаемая посредством заявляемого изобретения, заключается в необходимости преодоления недостатков, присущих аналогам и прототипу за счет создания энергоэффективного низкорасходного по исходному газу способа синтеза метанола и установки, обеспечивающей двухстадийное каталитическое превращение конвертированного газа в метанол.

Краткое раскрытие сущности изобретения

Технический результат, достигаемый при использовании заявляемого способа и установки получения метанола, заключается в снижении расхода исходного газа и создании изотермических условий для работы реакторов синтеза метанола, в том числе, за счет использования при синтезе метанола посредством двухстадийного процесса реакторов разного типа, а также использования для подогрева входящих в реакторы газов вторичных энергоресурсов (включая использование тепла экзотермических реакций синтеза метанола и углеводородов для генерации технологического пара), что, в целом, способствует повышению энергоэффективности установки и способа при сохранении качества синтезируемого метанола не менее 98 масс. %.

Иными техническими и технологическими преимуществами заявляемого изобретения являются:

- снижение количества побочных продуктов в результате реализации способа,

- упрощение технологической схемы установки синтеза метанола и масштабируемости производственной мощности (от 6000 и до 12500 т/год) за счет выполнения установки в виде блочно-модульной конструкции,

- упрощение и сокращение продолжительности технологической подготовки производства (сокращение числа объектов подготовки и необходимых операций) за счет использования модулей, оборудования и технологической оснастки, изготовленных на специализированных заводах при использовании стандартных и унифицированных узлов, агрегатов, деталей и соединений, сопрягаемых с другими деталями изделий;

- сокращение времени выхода установки на плановый режим работы.

- регулирование производительности установки в диапазоне 50-110 % мощности.

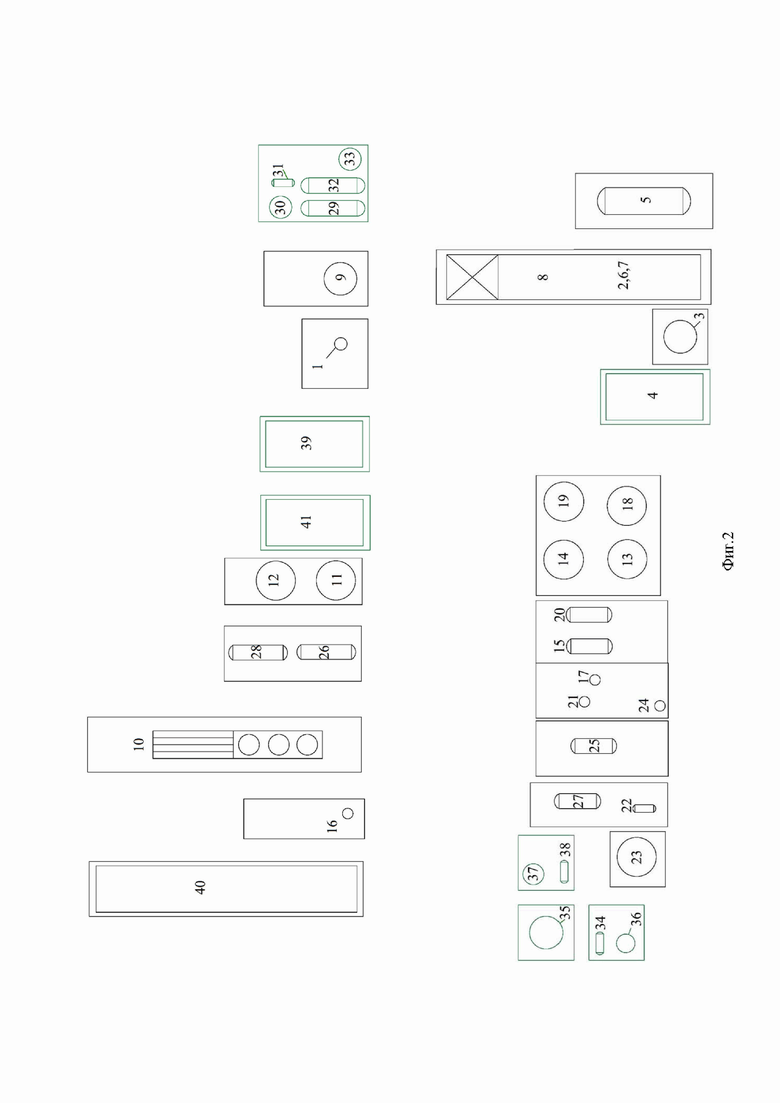

Заявляемая установка характеризуется модульно-блочным исполнением, что обеспечивает возможность ее легкого демонтажа/монтажа, а также перемещения наземным транспортом. Кроме того, модульное исполнение установки также обеспечивает возможность ее модификации, в частности, посредством подключения дополнительного блока синтеза жидких углеводородов, что расширит эксплуатационные характеристики установки в результате обеспечения возможности совместного синтеза метанола (от 6000 и до 12500 т/год) и жидких углеводородов (до 2000 т/год). Заявляемая установка является малотоннажной, легко транспортируемой и экономичной, что выражается в снижении расходного коэффициента исходного газа до значений, обеспечивающих получение 1 т готового продукта (метанола) из 1100 м3 природного газа.

Заявленный технический результат, а также иные описанные выше технологические преимущества достигаются за счет того, что способ синтеза метанола включает

- предварительную подготовку исходного углеводородного газа,

- конверсию подготовленного углеводородного газа водяным паром в синтез-газ и

- каталитическое превращение конвертированного газа в метанол, которое проводят в два этапа с последующим выделением метанола из объединенной смеси реакционных газов, получаемой на выходе технологически объединенных проточного и проточно-циркуляционного циклов, при этом на вход проточного цикла подают конвертированный синтез-газ, подогретый теплом реакционных газов, получаемых на выходе проточного цикла, а на вход проточно-циркуляционного цикла подают циркуляционный газ, отбираемый при выделении метанола из объединённой смеси реакционных газов, подогретый теплом реакционных газов, получаемых на выходе проточно-циркуляционного цикла.

В качестве исходного углеводородного газа используется, в частности, природный газ.

Для конверсии углеводородного газа с перегретым водяным паром исходный газ может быть нагрет до температуры 350-400°С и смешан с перегретым до 350-400°С паром, полученным из предварительно подготовленной воды, с объёмным отношением пар/газ = (2,5-3,5)/1, после чего парогазовую смесь подогревают до температуры 500-550°С и обеспечивают каталитическую паровую конверсию углеводородного газа в конвертированный синтез-газ на поверхности никельсодержащего катализатора при давлении 1,0-2,5 МПа и температуре получаемого синтез-газа 800-900°С с последующим его охлаждением и выделением непрореагировавшей воды. Тепло получаемого синтез-газа может быть использовано для нагрева предварительно подготовленной воды и генерации водяного пара. Предварительно до конверсии углеводородного газа может быть выполнено извлечение жидких углеводородов (ШФЛУ) из исходного газа путем разделения жидкой и газовой фазы. Газ после извлечения ШФЛУ, предварительно подогретый до 350-400°С предпочтительно подвергать хемосорбционной очистке от сернистых соединений с использованием твердого адсорбента на основе оксида цинка или оксидов цинка и меди или с использованием растворов аминов. Исходный газ, предварительно подогретый до 350-400°С может быть подвергнут хемосорбционной очистке от сернистых соединений с использованием твердого адсорбента на основе оксида цинка или оксидов цинка и меди или с использованием растворов аминов. Газ после извлечения ШФЛУ перед нагреванием может быть подвергнут адсорбционной очистке от сернистых соединений с использованием твердого адсорбента на основе цеолитов. Исходный газ перед нагреванием может быть подвергнут адсорбционной очистке от сернистых соединений с использованием твердого адсорбента на основе цеолитов.

Каталитическое превращение конвертированного синтез-газа с функционалом f = 2,5-3,0 в метанол проводят в изотермических условиях на медьцинковом катализаторе при давлении 5,0-5,5 МПа и температуре 230-250°С. Для поддержания изотермического режима может быть использована рубашка охлаждения, в которой происходит кипение воды для отведения тепла реакции. Для получения метанола из конвертированного синтез-газа может быть использован синтез-газ с функционалом f=2,0-2,2, который достигается выделением водорода из конвертированного синтез-газа методом короткоцикловой адсорбции или методом мембранного разделения газов. Часть конвертированного синтез-газа может быть отведена и использована для каталитического превращения синтез-газа с функционалом f=2,0-2,2 в синтетические углеводороды на кобальтовом катализаторе, давлении до 2,0 МПа и температуре до 200°С с последующим разделением получаемой реакционной смеси синтетических углеводородов на газовую и жидкую фазы, при этом полученные синтетические жидкие углеводороды направляют на ректификацию, а синтетические газообразные углеводороды направляют на сжигание.

Технический результат, согласно предлагаемому изобретению, достигается также за счет того, что для реализации способа синтеза метанола Установка для синтеза метанола, включающая блок подготовки и конверсии исходного углеводородного газа и блок синтеза метанола, содержащий соединенные в технологическом порядке проточный и проточно-циркуляционный реакторы синтеза метанола, холодильник-конденсатор, сепаратор для отделения метанола-сырца и циркуляционный компрессор, а также линию подачи конвертированного газа от блока подготовки и конверсии углеводородного газа в проточный реактор, соединенную с его входом, линии подачи конвертированного газа от выходов проточного и проточно-циркуляционного реакторов в холодильник-конденсатор, линию подачи конвертированного газа из холодильника-конденсатора в сепаратор выделения метанола-сырца и линию подачи циркуляционного газа от сепаратора выделения метанола в проточно-циркуляционный реактор, соединенную с его входом, при этом линия подачи конвертированного газа в проточный реактор перед входом в проточный реактор синтеза метанола соединена с теплообменником для нагрева конвертированного газа реакционным газом, выходящим из проточного реактора синтеза метанола, а линия подачи циркуляционного газа перед входом в проточно-циркуляционный реактор синтеза метанола соединена последовательно с циркуляционным компрессором и теплообменником для нагрева циркуляционного газа реакционным газом, выходящим из проточно-циркуляционного реактора синтеза метанола.

Реакторы синтеза метанола могут представлять собой кожухотрубные реакторы, в трубное пространство которых, куда подается конвертированный синтез-газ, загружен катализатор, а в межтрубное пространство подается вода для отведения тепла реакции. Выход межтрубного пространства каждого из реакторов синтеза метанола может быть соединен с паровыми емкостями для выделения водяного пара, направляемого в общую паровую систему установки. Выход из проточного и проточно-циркуляционного реакторов после теплообменника и сепаратора для отделения метанола-сырца может быть соединен с линией подачи циркуляционного газа к проточно-циркуляционному реактору синтеза метанола. Выход сепаратора метанола-сырца по жидкому метанолу-сырцу через сепаратор извлечения растворенных газов и теплообменник может быть соединен с входом ректификационной колонны для выделения метанола. Блок подготовки и конверсии исходного углеводородного природного газа может включать печь паровой конверсии, в радиантной зоне которой в трубках происходит конверсия природного газа, а в конвекционной камере происходит подогрев природного газа, перегрев водяного пара и перегрев парогазовой смеси дымовыми газами. Блок подготовки и конверсии углеводородного газа дополнительно может включать аппарат сероочистки и сепаратор извлечения ШФЛУ, при этом на линии подачи исходного природного газа выход сепаратора через подогреватель исходного природного газа соединен с аппаратом сероочистки и байпасной линией, выходы которых через подогреватель парогазовой смеси соединены со входом печи конверсии. Блок подготовки и конверсии исходного углеводородного природного газа может включать котел-утилизатор для генерации водяного пара за счет тепла синтез-газа, воздушный холодильник и сепаратор выделения непрореагировавшей воды на линии конвертированного синтез-газа, соединенной с выходом радиантной зоны печи паровой конверсии. Блок подготовки и конверсии исходного углеводородного природного газа может включать котел-утилизатор для генерации водяного пара за счет тепла дымовых газов на линии дымовых газов, соединенной с выходом конвекционной зоны печи, при этом полученный водяной пар направляется в паровую систему установки. На линии от выхода парогазовой смеси из конвекционной камеры до входа в радиантную камеру печи паровой конверсии дополнительно может быть установлен реактор предриформинга для превращения углеводородов С2+. Дополнительно в установку может быть включена линия подачи сдувочного газа от выхода газа из сепаратора метанола-сырца до линии подачи парогазовой смеси в радиантную зону печи паровой конверсии. Дополнительно в установку может быть включена линия подачи пара в кипятильник колонны ректификации метанола-сырца от паровых емкостей реакторов синтеза метанола, а также от котла утилизатора на дымовых газах печи паровой конверсии. Дополнительно в установку может быть включен блок получения синтетических углеводородов, содержащий реактор синтеза жидких углеводородов, вход которого соединен с линией подачи конвертированного газа от блока получения синтез-газа, а выход по реакционному газу последовательно соединен с теплообменником и сепаратором для отделения реакционной воды, выход для синтетических жидких углеводородов которого через ёмкость и теплообменник для нагрева углеводородов соединен с тарелкой питания ректификационной колонны для жидких синтетических углеводородов, при этом выход ректификационной колонны для разделения синтетических жидких углеводородов на дизельную и бензиновую фракции через холодильник-конденсатор и сборник соединен с верхней тарелкой указанной колонны и с линией подачи отходящих газов на сжигание в печь конверсии. Дополнительно в установку может быть включена линия подачи пара в кипятильник колонны ректификации жидких синтетических углеводородов от паровых емкостей реакторов синтеза метанола, а также от котла утилизатора на дымовых газах печи паровой конверсии.

Краткое описание чертежей

Заявляемое техническое решение поясняется следующими изображениями, где

на фиг. 1 приведена технологическая схема, поясняющая реализацию способа получения метанола и синтетических жидких углеводородов из природного газа и функционирования малотоннажной блочно-модульной установки для его осуществления;

на фиг. 2 приведена компоновочная схема заявляемой установки, обеспечивающей получение метанола и синтетических жидких углеводородов;

Позициями на фигурах обозначены:

1. первый сепаратор,

2. подогреватель природного газа,

3. реактор сероочистки,

4. реактор предриформинга,

5. первый котел-утилизатор,

6. перегреватель пара,

7. подогреватель парогазовой смеси,

8. печь конверсии,

9. второй котел-утилизатор,

10. аппарат воздушного охлаждения,

11. второй сепаратор,

12. дегазатор,

13. первый теплообменник,

14. первый реактор синтеза метанола,

15. первый паросборник,

16. холодильник-конденсатор,

17. третий сепаратор,

18. второй теплообменник,

19. второй реактор синтеза метанола,

20. второй паросборник,

21. четвертый сепаратор,

22. третий теплообменник,

23. первая ректификационная колонна,

24. первый дефлегматор,

25. пятый сепаратор,

26. первый компрессор,

27. кипятильник,

28. второй компрессор,

29. четвертый теплообменник,

30. реактор синтеза жидких углеводородов,

31. третий паросборник,

32. пятый теплообменник,

33. шестой сепаратор,

34. шестой теплообменник,

35. вторая ректификационная колонна,

36. второй дефлегматор,

37. седьмой сепаратор,

38. седьмой теплообменник,

39. опционный блок сероочистки (аминовая очистка или цеолитная очистка),

40. блок подготовки воды,

41. блок выделения водорода (короткоцикловая адсорбция или мембранное разделение).

Осуществление изобретения

Заявляемый способ получения метанола реализуется при работе установки, которая в общем случае включает расположенные модульно и агрегатированные в блоки последовательно установленные и связанные между собой системой трубопроводов блок подготовки исходного (сырьевого/углеводородного) газа, включающий блок получения синтез-газа, и блок синтеза метанола. При модификации установки в части расширения ее функциональных возможностей, установка может быть снабжена блоком получения синтетических жидких углеводородов, соединенным в соответствии с технологической схемой (фиг.1) с блоком получения синтез-газа.

Блок подготовки газа включает сепаратор для отделения капельной жидкости от исходного природного газа 1, подогреватель 2 для нагрева исходного природного газа, аппарат сероочистки 3 с байпасной линией (в случае необходимости), пароперегреватель 6 для перегрева насыщенного водяного пара и подогреватель 7 для нагрева смеси очищенного природного газа и перегретого пара. Для обеспечения комплекса технологических и энергетических процессов в составе схемы предусмотрено использование блока подготовки воды 40, обеспечивающего распределение и использование воды в рамках оборотного цикла установки.

Блок получения синтез-газа включает трубчатую печь конверсии 8, выход которой по конвертированному газу через котел-утилизатор 5, аппарат воздушного охлаждения 10 и сепаратор 11, соединен через компрессор 26 с линией подачи конвертированного газа в блок синтеза метанола и с линией подачи конвертированного газа в блок синтеза углеводородов (в случае его наличия в составе установки). Дегазатор 12 соединен с блоком подготовки воды 40 для отведения образующегося конденсата. Выход трубчатой печи конверсии 8 по дымовым газам, образующимся при сгорании топочного газа (продувочный газ, танковые газы, отходящие газы), для использования тепла дымовых газов соединен с подогревателем для нагрева парогазовой смеси 7, пароперегревателем для нагрева насыщенного водяного пара 6, подогревателем для нагрева исходного природного газа 2, котлом-утилизатором для генерации пара 9. Дымовые газы после котла-утилизатора 9 выбрасываются в атмосферу.

Блок синтеза метанола обеспечивает реализацию двухстадийного каталитического превращения конвертированного газа в метанол в проточном 14 и в проточно-циркуляционном 19 реакторах синтеза метанола. Тепло реакционных газов, выходящих из проточного и проточно-циркуляционного трубчатых реакторов синтеза метанола, расходуется на нагревание конвертированного и циркуляционного газов, поступающих на синтез. Линия подачи конвертированного газа перед входом в проточный реактор синтеза метанола соединена с теплообменником 13 для нагрева синтеза-газа реакционным газом, выходящим из проточного реактора синтеза метанола, а линия подачи циркуляционного газа перед входом в проточно-циркуляционный реактор синтеза метанола соединена последовательно с компрессором 28 и теплообменником 18 для нагрева циркуляционного газа реакционным газом, выходящим из проточно-циркуляционного реактора синтеза метанола. Изотермический режим работы реакционных аппаратов (в трубном пространстве) поддерживают, используя воду, кипящую в межтрубном пространстве проточного и проточно-циркуляционного реакторов синтеза метанола при повышенных температуре (235-250°С) и давлении (3,0-4,0 МПа) (пароводяная смесь, паросборники 15 и 20). Изотермический режим влияет на эффективность и селективность процесса синтеза метанола и, в конечном итоге, на уменьшение удельного расхода природного газа на тонну метанола

Выделение метанола проводится из полученных реакционных газов. Проточный и проточно-циркуляционный реакторы синтеза метанола через теплообменники 13 и 18 на выходе из реакционных аппаратов по объединенному реакционному газу через холодильник-конденсатор 16, сепараторы 17 и 21, теплообменник 22 последовательно по одной линии соединены со входом ректификационной колонны 23 для выделения метанола, функционирующей в комплексе с кипятильником кубового остатка 27. Для нагрева циркулирующего метанола (водометанольного раствора) на стадии ректификации используется тепло греющего водяного пара. Выход ректификационной колонны 23 через дефлегматор 24 соединен с сепаратором 25. Полученный продукт с содержанием метанола не менее 98 масс. % выводится на склад.

Блок получения синтетических углеводородов обеспечивает каталитическое превращение в синтетические жидкие углеводороды части охлажденного конвертированного газа (синтез-газ), поступающего по линии подачи конвертированного газа от блока получения синтез-газа в соответствующую часть установки через сепаратор 11. Последовательно установленные и связанные между собой системой трубопроводов теплообменник 29 для нагрева конвертированного газа и получения насыщенного водяного пара на энергетику соединен со входом реактора синтеза жидких углеводородов 30, выход которого по реакционному газу через вход теплообменника 32 соединен с сепаратором для отделения реакционной воды 33 и тарелкой питания ректификационной колонны 35 для разделения синтетических жидких углеводородов на дизельную и бензиновую фракции, а выход ректификационной колонны через второй дефлегматор 36 соединен с верхней тарелкой указанной колонны и с линией подачи отходящих газов в блок конверсии природного газа.

Изотермический режим в трубчатом реакторе синтеза жидких углеводородов 30 (в трубном пространстве) поддерживают, используя воду, кипящую в межтрубном пространстве реактора синтеза при повышенных температуре и давлении (пароводяная смесь, паросборник 31). Для нагрева подготовленной воды используется тепло реакционного газа, выходящего из трубного пространства трубчатого реактора синтеза жидких углеводородов.

Реакционную смесь полученных синтетических жидких углеводородов разделяют на газовую и жидкую фазы. После отделения реакционной воды в сепараторе 33 жидкие углеводороды направляют на ректификацию в колонну 35, функционирующую в комплексе с кипятильником кубового остатка и теплообменником 38 для нагрева питательной воды. Для нагрева циркулирующих синтетических жидких углеводородов на стадии ректификации используют тепло греющего водяного пара. Углеводороды дизельной фракции выводятся из нижней части колонны через теплообменник 38. Газообразные углеводороды, как компонент топочного газа, через второй дефлегматор 36 и сепаратор 37 направляют на сжигание в блок конверсии природного газа. Углеводороды бензиновой фракции выводятся с установки, полученные топлива направляются на склад.

Установка предполагает использование вырабатываемого пара для собственных нужд. Пар, который вырабатывается в котле-утилизаторе 9, а также в реакторах и 14 и 19 используется в кипятильниках колонн 23 (кипятильник 27) и 35. Тепло полученного конденсата используется в теплообменниках 22 и 34 для подогрева сырья колонн 23 и 35.

Работа заявляемой установки при реализации способа получения метанола (и, в случае оснащения соответствующим блоком, способа получения синтетических углеводородов) описана на примере конкретного выполнения способа.

Осуществляют предварительную подготовку исходного углеводородного газа.

Исходный природный газ направляют на вход сепаратора установки с давлением до 3,5 МПа и после сепаратора 1, установленного для отделения капельной жидкости, дросселируют до давления 1,5-2,5 МПа и подогревают в подогревателе 2 до температуры 350-420°С.

В случае оснащения установки устройством сероочистки, подготовленный вышеописанным способом исходный природный газ направляют в один из аппаратов сероочистки 3, работающих попеременно в режимах поглощения и выгрузки-загрузки.

Например, очистка может быть реализована на цинковом катализаторе НИАП-02-05 при температуре 390-410°С. Регенерации катализатор сероочистки в таком случае не подлежит. Для работы на природном газе, не содержащем сероорганических соединений, предусмотрена байпасная линия.

Очистка газа от сернистых соединений может быть реализована одним из известных способов: аминовая очистка (с применением, к примеру, диэтаноламина или метилдиэтаноламина) или очистка на цеолитах (например, на цеолитах NaA и NaX). Блок сероочистки 39, использующий альтернативные способы соединен с выходом сепаратора 1. Необходимость использования устройства сероочистки определяется качеством природного исходного газа.

Проводят конверсию подготовленного углеводородного газа водяным паром в синтез-газ.

Очищенный (или просто подготовленный вышеописанным способом) природный газ смешивается с перегретым паром с температурой 400°С, поступающим из перегревателя пара 6 и направляется в подогреватель парогазовой смеси 7. Для конверсии в трубчатой печи используют смесь очищенного природного газа и водяного пара с объёмным отношением пар/газ = (2,5-3,5)/1 и температурой 500-550°С. Обогрев реакционных труб осуществляют за счёт тепла сгорания смеси топочных газов. Конверсию парогазовой смеси в конвертированный газ (синтез-газ) проводят на никелевом катализаторе при давлении 10-2,5 МПа и температуре газа на выходе из реакционных труб не менее 800°С.

Для предотвращения быстрого закоксовывания катализатора, обусловленного наличием большого количества углеводородов С2+, на линии сырьевой смеси от перегревателя 7 до входа в печь паровой конверсии 8 может быть установлен реактор предриформинга (опционально), в котором на никельсодержащем катализаторе происходит превращение этих углеводородов в метан и синтез-газ.

Дымовые газы в конвективной зоне печи 8 последовательно отдают тепло в установленных по ходу газа: парогазовой смеси в подогревателе 7, водяному пару в пароперегревателе 6 и природному газу в подогревателе 2. Затем охлаждаются в котле-утилизаторе 9, где генерируется насыщенный пар с давлением 3,0-4,0 МПа, и через трубу отводятся в атмосферу.

Конвертированный газ с температурой 800-900°С охлаждают в котле-утилизаторе 5, где генерируется насыщенный пар на технологию, и направляют в аппарат воздушного охлаждения 10 и сепаратор 11, в котором отделяется сконденсировавшаяся вода. Для компенсации расхода технологического пара на реакции конверсии в котёл-утилизатор 5 подаётся химически очищенная питательная вода из блока подготовки воды 40 и конденсат конвертированного газа из дегазатора 12.

По газу сепаратор 11 соединен с нагнетательным компрессором 26 и далее с линией подачи конвертированного газа на стадию синтеза метанола и с линией подачи конвертированного газа на стадию синтеза углеводородов (в случае ее использования). При необходимости часть полученного газа после сепаратора 11 может отбираться для производства синтетических жидких углеводородов, при этом производительность комплекса по метанолу снижается. Также при необходимости для получения синтез-газа с функционалом f=2-2,2 выход компрессора 26 может быть соединен с блоком выделения водорода (по методу короткоцикловой адсорбции или мембранного разделения). Выход синтез-газа с нужным функционалом соединен с линией подачи конвертированного газа на стадию синтеза метанола и с линией подачи конвертированного газа на стадию синтеза углеводородов. Выход водорода из блока выделения водорода соединен с линией подачи продувочных газов на сжигание в трубчатую печь 8.

При получении метанола после сепаратора 11 синтез-газ компримируется в двухступенчатом компрессоре 26 и поступает в блок синтеза метанола.

Каталитическое превращение конвертированного газа в метанол, которое проводят в два этапа с использованием проточного и проточно-циркуляционного цикла Соответственно каталитическое превращение конвертированного газа в метанол проводят в части технологической схемы, объединяющей эксплуатацию проточного 14 и проточно-циркуляционного 19 реакторах синтеза метанола. Превращение газа с функционалом f = 2,5-3, нагретого в теплообменнике 13 выходящим реакционным газом проточного реактора и в теплообменнике 18 выходящим реакционным газом проточного-циркуляционного реактора синтеза, в метанол проводят в изотермических условиях на медьцинковом катализаторе при давлении 5,0-5,5 МПа и температуре до 230-250°С. Для отвода тепла и поддержания постоянной температуры в слое катализатора реакторов 14 и 19 в качестве теплоносителя используют циркулирующую в межтрубном пространстве кипящую воду, при этом большая часть тепла, выделяющегося в результате реакций синтеза расходуется на испарение воды. Пароводяная смесь за счёт меньшей плотности поднимается в паросборник 15 и 20, где жидкая фаза отделяется от пара.

Реакционный газ из проточного реактора синтеза метанола 14 охлаждается конвертированным газом в теплообменнике 13 и смешивается с циркуляционным газом, выходящим из теплообменника 18 после проточно-циркуляционного реактора синтеза метанола. Смешанный газ охлаждается в холодильнике-конденсаторе 16 и поступает в сепаратор 17 для отделения метанола-сырца. После сепаратора 17 часть газа (продувочный газ) постоянно отбирается для предотвращения накопления инертов в цикле проточного-циркуляционного реактора синтеза метанола. Продувочный газ поступает на сжигание в трубчатую печь 8. Циркуляционный газ дожимается в циркуляционном компрессоре 28 до давления 5,0-5,5 МПа, нагревается реакционными газами в теплообменнике 18 и поступает в трубное пространство проточного-циркуляционного реактора синтеза метанола 19. Для снижения риска закоксовывания катализатора паровой конверсии опционально предусмотрена линия подачи сдувочного газа из сепаратора 17 на смешение с сырьевой смесью перед подачей в печь риформинга 8.

Выделение метанола проводят из объединенной смеси реакционных газов, получаемой на выходе технологически объединенных проточного и проточно-циркуляционного циклов.

Объединенный реакционный газ (от двух реакторов) после холодильника-конденсатора 16 поступает в сепаратор 17. Метанол-сырец из сепаратора 17 дросселируется и отделяется от танковых газов в сепараторе 21 и через теплообменник 22 поступает в ректификационную колонну 23 на питающую тарелку. Танковые газы из сепаратора 21 направляют на сжигание в трубчатой печи 8.

В верхней части ректификационной колонны происходит обогащение паров низкокипящим компонентом, который поступает в дефлегматор 24. Через сепаратор 25 поток выводится как готовый продукт (метанол-ректификат с концентрацией не менее 98%) и подается на склад. Отдувочные газы из сепаратора 25 поступают на сжигание в трубчатую печь конверсии 8.

Флегма из сепаратора 25 подается в колонну на орошение для создания устойчивого нисходящего движения потока жидкости. Проходя по колонне, она обогащается высококипящим компонентом и опускается в нижнюю часть колонны. Из куба колонны 23 один поток направляется в кипятильник 27, обогреваемый греющим паром и подается в ректификационную колонну, другой поток (кубовый остаток) выводится из колонны и направляется в дегазатор 12.

При получении синтетических жидких углеводородов после компрессора 26 конвертированный газ (синтез-газ) с температурой 40°С и давлением 4,0 МПа и поступает в блок синтеза жидких углеводородов. После дросселирования до давления 2,0 МПа в теплообменнике 29 конвертированный газ нагревается до температуры 240°С и поступает в трубчатый реактор синтеза жидких углеводородов 30.

Каталитическое превращение конвертированного газа в синтетические жидкие углеводороды проводят на кобальтовом катализаторе при объёмном отношении H2/CO = 3, давлении 2,0 МПа и температуре до 200°С. Для поддержания постоянной температуры в слое катализатора реактора 30 в качестве теплоносителя используют циркулирующую в межтрубном пространстве кипящую воду, при этом большая часть тепла, выделяющегося в результате реакций синтеза жидких углеводородов расходуется на испарение воды. Пароводяная эмульсия за счёт меньшей плотности поднимается в паросборник 31, где жидкая фаза отделяется от пара. Для отвода тепла паросборник 31 соединен с теплообменником 29 для нагрева конвертированного газа и получения насыщенного водяного пара, передаваемого на паровую турбину для генерации электроэнергии.

После реактора синтеза жидких углеводородов 30 реакционный газ в теплообменнике 32 охлаждается до температуры 40°С, дросселируется до давления 0,1 МПа и через сепаратор 33 для отделения реакционной воды и направляется в ректификационную колонну 35 для разделения синтетических жидких углеводородов.

Для нагрева циркулирующих синтетических жидких углеводородов на стадии ректификации используют тепло греющего водяного пара. Ректификационная колонна 35 функционирует в комплексе с кипятильником кубового остатка и теплообменником 38 для нагрева питательной воды. Выход ректификационной колонны через второй дефлегматор 36 соединен с верхней тарелкой указанной колонны и с линией подачи отходящих газов в блок конверсии природного газа.

Углеводороды дизельной фракции выводятся из нижней части колонны через теплообменник 38. Газообразные углеводороды, как компонент топочного газа, через второй дефлегматор 36 и сепаратор 37 направляют на сжигание в блок конверсии природного газа. Углеводороды бензиновой фракции выводятся с установки. Полученные товарные топлива направляются на склад.

Установка предполагает использование вырабатываемого пара для собственных нужд. Пар, который вырабатывается в котле-утилизаторе 9, а также в реакторах и 14 и 19 используется в кипятильниках колонн 23 (кипятильник 27) и 35. Тепло полученного конденсата используется в теплообменниках 22 и 34 для подогрева сырья колонн 23 и 35.

Изотермический режим работы реакторов синтеза метанола увеличивает выход метанола на 1 н.м3 синтез-газа, что в свою очередь увеличивает выход метанола на 1 н.м3 сырьевого газа, что означает снижение расхода исходного природного газа на т метанола.

Проточно-циркуляционный режим работы одного из реакторов синтеза метанола увеличивает конверсию оксидов углерода и соответственно выход метанола на 1 н.м3 синтез-газа, а соответственно на 1 н.м3 природного газа, что означает снижение расхода исходного природного газа на тонну метанола. Работа первого реактора синтеза метанола в проточном режиме снижает нагрузку на проточно-циркуляционный реактор синтеза метанола и циркуляционный компрессор, что в свою очередь снижает массогабаритные размеры проточно-циркуляционного реактора синтеза метанола, загрузку катализатора синтеза метанола и удельное потребление электроэнергии.

Использование вырабатываемого в котле-утилизаторе и реакторах синтеза метанола пара высокого давления для подвода тепла в кипятильники ректификационных колонн позволяет снизить энергопотребление установки синтеза метанола, исключив потребление технологического водяного пара извне.

Заявляемая установка реализована в опытном образце, обеспечивающем синтез метанола с предварительным получением синтез-газа (без узла получения дизельного топлива). Установка имеет следующие габаритные размеры 60 м на 35 м и эксплуатационные характеристики:

Удельное потребление сырья - 1050…1150 н.м3 природного газа на тонну метанола;

Удельное потребление подготовленной воды - 0,75…0,85 м3/т метанола;

Производительность по метанолу - 6000…12500 т в год.

При этом под н.м3 понимают нормальный кубический метр - количество газа, которое занимает один кубический метр при условиях, называемых «нормальными условиями» (давление 760 мм рт. ст., что соответствует 101325 Па, и температура 0°С).

Таким образом, в результате применения заявляемого способа установка заявляемой конструкции обеспечивает получение до 12 500 тонн метанола в год из 10 000 тонн природного газа. При пробной эксплуатации качество получаемого метанола достигло 98%, при этом энергетические затраты были снижены по сравнению с известными установками аналогичной мощности до следующих значений:

Потребление электроэнергии - 460…600 кВт-ч/ т метанола;

Внешнее потребление оборотной воды и технологического пара - 0 кг/т метанола;

Потребление сырьевого газа в качестве топлива - 50…70 н.м3/т метанола,

что подтверждает достижение заявленного технического результата в результате выполнения синтеза метанола в два этапа с использованием реакторов разных типов, а также использования для подогрева входящих в соответствующие реакторы синтеза метанола газов вторичных энергоресурсов (включая использование тепла экзотермических реакций синтеза метанола и углеводородов для генерации технологического пара).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ УГЛЕВОДОРОДОВ И МЕТАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, ИНТЕГРИРОВАННАЯ В ОБЪЕКТЫ ПРОМЫСЛОВОЙ ПОДГОТОВКИ НЕФТЯНЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ | 2012 |

|

RU2505475C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2453525C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ УГЛЕВОДОРОДНОГО ГАЗА ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ И КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2503651C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2797945C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ИСХОДНОГО ГАЗА, СОДЕРЖАЩЕГО МЕТАН | 2017 |

|

RU2691073C1 |

| СПОСОБ ОРГАНИЗАЦИИ ПРОИЗВОДСТВА МЕТАНОЛА И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2569296C1 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из углеводородсодержащего газа | 2016 |

|

RU2630308C1 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из природного или попутного газов | 2016 |

|

RU2630307C1 |

| Блок конверсии синтез-газа в жидкие углеводороды установки для переработки природного газа | 2017 |

|

RU2638853C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 2001 |

|

RU2180889C1 |

Настоящее изобретение относится к химической промышленности, в том числе, газохимии и нефтехимии, а именно к способу получения метанола и к установке для его осуществления. Предлагаемый способ включает следующие стадии: предварительную подготовку исходного углеводородного газа, конверсию подготовленного углеводородного газа водяным паром в синтез-газ; каталитическое превращение конвертированного синтез-газа в метанол. Каталитическое превращение проводят в два этапа с использованием проточного и проточно-циркуляционного цикла в изотермических условиях на медьцинковом катализаторе при давлении 5,0-5,5 МПа и температуре 230-250 °С. Также способ включает стадию выделения метанола из объединенной смеси реакционных газов, получаемой на выходе технологически объединенных проточного и проточно-циркуляционного циклов. При этом при каталитическом превращении на вход проточного цикла подают конвертированный синтез-газ, подогретый теплом реакционных газов, получаемых на выходе проточного цикла, а на вход проточно-циркуляционного цикла подают циркуляционный газ, отбираемый при выделении метанола из объединённой смеси реакционных газов, подогретой теплом реакционных газов, получаемых на выходе проточно-циркуляционного цикла. Технический результат - повышение энергоэффективности установки и способа при сохранении качества синтезируемого метанола не менее 98 масс. %. 2 н. 23 з.п. ф-лы, 2 ил.

1. Способ синтеза метанола, включающий:

- предварительную подготовку исходного углеводородного газа,

- конверсию подготовленного углеводородного газа водяным паром в синтез-газ;

- каталитическое превращение конвертированного синтез-газа в метанол, которое проводят в два этапа с использованием проточного и проточно-циркуляционного цикла в изотермических условиях на медьцинковом катализаторе при давлении 5,0-5,5 МПа и температуре 230-250 °С;

- выделение метанола из объединенной смеси реакционных газов, получаемой на выходе технологически объединенных проточного и проточно-циркуляционного циклов;

- при этом при каталитическом превращении на вход проточного цикла подают конвертированный синтез-газ, подогретый теплом реакционных газов, получаемых на выходе проточного цикла, а на вход проточно-циркуляционного цикла подают циркуляционный газ, отбираемый при выделении метанола из объединённой смеси реакционных газов, подогретой теплом реакционных газов, получаемых на выходе проточно-циркуляционного цикла.

2. Способ по п.1, в котором для конверсии подготовленного углеводородного газа перегретым водяным паром углеводородный газ нагревают до температуры 350-400°С и смешивают с перегретым до 350-400°С паром, полученным из предварительно подготовленной воды, с объёмным отношением пар/газ = (2,5-3,5)/1, после чего парогазовую смесь подогревают до температуры 500-550°С и обеспечивают каталитическую паровую конверсию углеводородного газа в конвертированный синтез-газ на поверхности никельсодержащего катализатора при давлении 1,0-2,5 МПа и температуре получаемого синтез-газа 800-900°С с последующим его охлаждением и выделением непрореагировавшей воды.

3. Способ по п.2, в котором тепло получаемого синтез-газа используют для нагрева предварительно подготовленной воды и генерации водяного пара.

4. Способ по п.2, в котором перед конверсией углеводородного газа выполняют извлечение жидких углеводородов (ШФЛУ) из исходного газа путем разделения жидкой и газовой фазы.

5. Способ по п.4, в котором газ после извлечения ШФЛУ предварительно подогретый до 350-400°С подвергают хемосорбционной очистке от сернистых соединений с использованием твердого адсорбента на основе оксида цинка или оксидов цинка и меди или с использованием растворов аминов.

6. Способ по п.2, в котором исходный газ предварительно подогретый до 350-400 °С подвергают хемосорбционной очистке от сернистых соединений с использованием твердого адсорбента на основе оксида цинка или оксидов цинка и меди или с использованием растворов аминов.

7. Способ по п.4, в котором газ после извлечения ШФЛУ перед нагреванием подвергают адсорбционной очистке от сернистых соединений с использованием твердого адсорбента на основе цеолитов.

8. Способ по п.2, в котором исходный газ перед нагреванием подвергают адсорбционной очистке от сернистых соединений с использованием твердого адсорбента на основе цеолитов.

9. Способ по п.1, в котором используют синтез-газ с функционалом f = 2,5-3,0.

10. Способ по п.1, в котором для поддержания изотермического режима используют систему охлаждения, в которой происходит кипение воды для отведения тепла реакции.

11. Способ по п.1, в котором для синтеза метанола из конвертированного синтез-газа используют синтез-газ с функционалом f=2,0-2,2, который достигается выделением водорода из конвертированного синтез-газа методом короткоцикловой адсорбции или методом мембранного разделения газов.

12. Установка для синтеза метанола по п.1, включающая:

- блок подготовки и конверсии исходного углеводородного газа и блок синтеза метанола, содержащий соединенные в технологическом порядке проточный и проточно-циркуляционный реакторы синтеза метанола,

- холодильник-конденсатор,

- сепаратор для отделения метанола-сырца и циркуляционный компрессор,

- линию подачи конвертированного газа от блока подготовки и конверсии углеводородного газа в проточный реактор, соединенную с его входом, линии подачи конвертированного газа от выходов проточного и проточно-циркуляционного реакторов в холодильник-конденсатор, линию подачи конвертированного газа из холодильника-конденсатора в сепаратор выделения метанола-сырца; линию подачи циркуляционного газа от сепаратора выделения метанола в проточно-циркуляционный реактор, соединенную с его входом,

- при этом линия подачи конвертированного газа в проточный реактор перед входом в проточный реактор синтеза метанола соединена с теплообменником для нагрева конвертированного газа реакционным газом, выходящим из проточного реактора синтеза метанола, а линия подачи циркуляционного газа перед входом в проточно-циркуляционный реактор синтеза метанола соединена последовательно с циркуляционным компрессором и теплообменником для нагрева циркуляционного газа реакционным газом, выходящим из проточно-циркуляционного реактора синтеза метанола.

13. Установка по п.12, в которой реакторы синтеза метанола представляют собой кожухотрубные реакторы, в трубное пространство которых, куда подается конвертированный синтез-газ, загружен катализатор, а в межтрубное пространство подается вода для отведения тепла реакции.

14. Установка по п.12, в которой выход межтрубного пространства каждого из реакторов синтеза метанола соединен с паровыми емкостями для выделения водяного пара, направляемого в общую паровую систему установки.

15. Установка по п.12, в которой выход из проточного и проточно-циркуляционного реакторов после теплообменника и сепаратора для отделения метанола-сырца соединен с линией подачи циркуляционного газа к проточно-циркуляционному реактору синтеза метанола.

16. Установка по п.11, в которой выход сепаратора метанола-сырца по жидкому метанолу-сырцу через сепаратор извлечения растворенных газов и теплообменник соединен с входом ректификационной колонны для выделения метанола.

17. Установка по п.12, в которой блок подготовки и конверсии исходного углеводородного газа включает печь паровой конверсии, в радиантной зоне которой в трубках происходит конверсия природного газа, а в конвекционной камере происходит подогрев природного газа, перегрев водяного пара и перегрев парогазовой смеси дымовыми газами.

18. Установка по п.17, в которой блок подготовки и конверсии исходного углеводородного природного газа дополнительно включает аппарат сероочистки и сепаратор извлечения ШФЛУ, при этом на линии подачи исходного газа выход сепаратора через подогреватель исходного газа соединен с аппаратом сероочистки и байпасной линией, выходы которых через подогреватель парогазовой смеси соединены со входом печи конверсии.

19. Установка по п.18, в которой блок подготовки и конверсии исходного углеводородного газа включает котел-утилизатор для генерации водяного пара за счет тепла синтез-газа, воздушный холодильник и сепаратор выделения непрореагировавшей воды на линии конвертированного синтез-газа, соединенной с выходом радиантной зоны печи паровой конверсии.

20. Установка по п.19, в которой блок подготовки и конверсии исходного углеводородного газа включает котел-утилизатор для генерации водяного пара за счет тепла дымовых газов на линии дымовых газов, соединенной с выходом конвекционной зоны печи, при этом полученный водяной пар направляется в паровую систему установки.

21. Установка по п.19, в которой на линии от выхода парогазовой смеси из конвекционной камеры до входа в радиантную камеру печи паровой конверсии дополнительно установлен реактор предриформинга для превращения углеводородов С2+.

22. Установка по п.19, в которую дополнительно включена линия подачи сдувочного газа от выхода газа из сепаратора метанола-сырца до линии подачи парогазовой смеси в радиантную зону печи паровой конверсии.

23. Установка по п.20, в которую дополнительно включена линия подачи пара в кипятильник колонны ректификации метанола-сырца от паровых емкостей реакторов синтеза метанола, а также от котла утилизатора на дымовых газах печи паровой конверсии.

24. Установка по п.11, в которую дополнительно включен блок получения синтетических углеводородов, содержащий реактор синтеза жидких углеводородов, вход которого соединен с линией подачи конвертированного газа от блока получения синтез-газа, а выход по реакционному газу последовательно соединен с теплообменником и сепаратором для отделения реакционной воды, выход для синтетических жидких углеводородов которого через ёмкость и теплообменник для нагрева углеводородов соединен с тарелкой питания ректификационной колонны для жидких синтетических углеводородов, при этом выход ректификационной колонны для разделения синтетических жидких углеводородов на дизельную и бензиновую фракции через холодильник-конденсатор и сборник соединен с верхней тарелкой указанной колонны и с линией подачи отходящих газов на сжигание в печь конверсии.

25. Установка по п.24, в которую дополнительно включена линия подачи пара в кипятильник колонны ректификации жидких синтетических углеводородов от паровых емкостей реакторов синтеза метанола, а также от котла утилизатора на дымовых газах печи паровой конверсии.

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ УГЛЕВОДОРОДНОГО ГАЗА ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ И КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2503651C1 |

| Способ получения метанола | 1986 |

|

SU1442514A1 |

| DE 3518362 A1, 27.11.1986 | |||

| Способ получения метанола | 1991 |

|

SU1799865A1 |

| US 20110178187 A1, 21.07.2011. | |||

Авторы

Даты

2023-03-22—Публикация

2021-12-29—Подача