Изобретение относится к нефтеперерабатывающей промышленности, в частности к оборудованию установок замедленного коксования.

Известен реактор установки замедленного коксования, содержащий цилиндрический корпус с верхним и нижним днищами и штуцерами, и опору (М.В.Кретинин, Механотехнологические аспекты производства нефтяного кокса, Уфа, изд. ГУН ИНХП РБ, 2009 г., стр.67, 89-99).

Недостатком известного реактора является то, что вследствие периодического характера работы и большого градиента (450-500°С) температур температурные линейные деформации корпуса реактора и кольцевой опоры сопровождаются образованием трещин в сварном шве, возможной потерей устойчивости и аварийной ситуацией на установке. Также наблюдаются отклонения центра верхнего люка на стадиях охлаждения кокса на 200-250 мм, а после гидравлического удаления кокса - на 100-120 мм, приводящие к возникновению несоосности при спуске штанги с резаком в реактор и к остаточной деформации корпуса реактора. Указанные недостатки известного реактора вызывают повышение капитальных и эксплуатационных затрат, снижение устойчивости и надежности реактора.

Наиболее близким по технической сущности и достигаемому результату является реактор замедленного коксования, включающий цилиндрический корпус с верхним и нижним днищами и опору, установленную на фундаменте, в котором опора выполнена в виде горизонтальной кольцевой пластины - кольцевой опоры, размещенной внутри корпуса, при этом ширина пластины составляет 10-30% от диаметра реактора, а на кольцевой опоре размещены укрепляющие элементы в виде вертикальных трапециевидных косынок, связывающих опору с корпусом, при этом снаружи корпуса реактора установлены опорные элементы из полого квадратного профиля с отверстиями под болты конструкции фундамента, а между кольцевой опорой и конструкцией фундамента размещена теплоизолирующая прокладка, например стеклоткань (пат. РФ № 2367680, БИ № 26, опубл. 20.09.09 г.).

Известный реактор по сравнению с аналогом более устойчив, однако вследствие циклического характера работы, значительной разности температур, имеющих динамический характер, между рабочей средой и стенками реактора в процессе эксплуатации наблюдается появление трещин и разрушение сварных швов, а также образование выпучин и гофр по высоте реактора. Несвоевременное нарушение целостности конструкции реактора может вызвать аварийную остановку установки.

Таким образом, возникла задача создания устойчивого и надежного реактора.

Технический результат, на достижение которого направлено изобретение, заключается в снятии сжимающих напряжений в стенках реактора от собственного веса и в устранении отклонений центра верхнего люка от его вертикальной оси.

Указанный технический результат достигается тем, что в реакторе установки замедленного коксования, включающем цилиндрический корпус с верхним и нижним днищами, кольцевую опору, установленную на фундаменте, и укрепляющие элементы, согласно изобретению реактор снабжен разборным каркасом, образованным стойками, нижние концы которых жестко установлены на фундаменте, а верхние оснащены консолями и связаны с верхним днищем посредством натяжных устройств с кронштейнами, установленными на корпусе реактора, при этом разборный каркас на уровне верхнего и нижнего днищ скреплен горизонтальными кольцевыми обечайками.

Целесообразно натяжное устройство выполнить в виде пружинного амортизатора с тягой и болтовым соединением.

Консоли прикреплены к стойкам с помощью вертикальных пластин.

Горизонтальные кольцевые обечайки могут быть выполнены полыми квадратного сечения.

Оборудование реактора разборным каркасом, оснащенным натяжным устройством, позволяет снять сжимающие напряжения в его стенке, устранить отклонения центра верхнего люка от вертикальной оси реактора, т.е. зафиксировать его в горизонтальной плоскости, повысить его устойчивость и надежность.

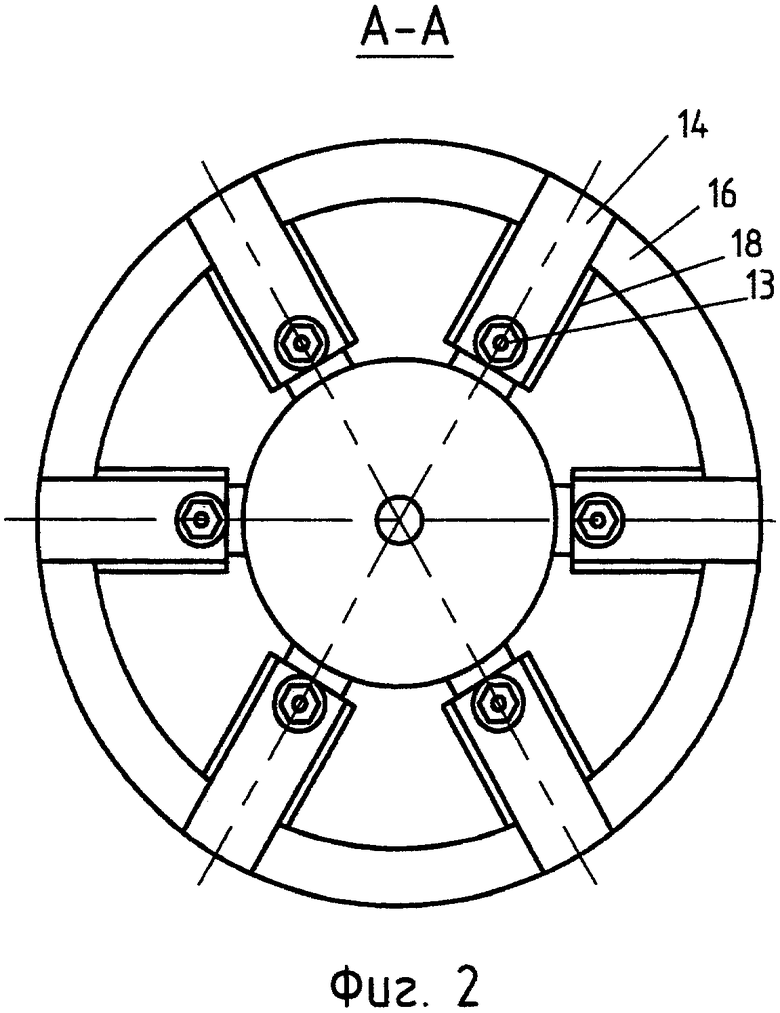

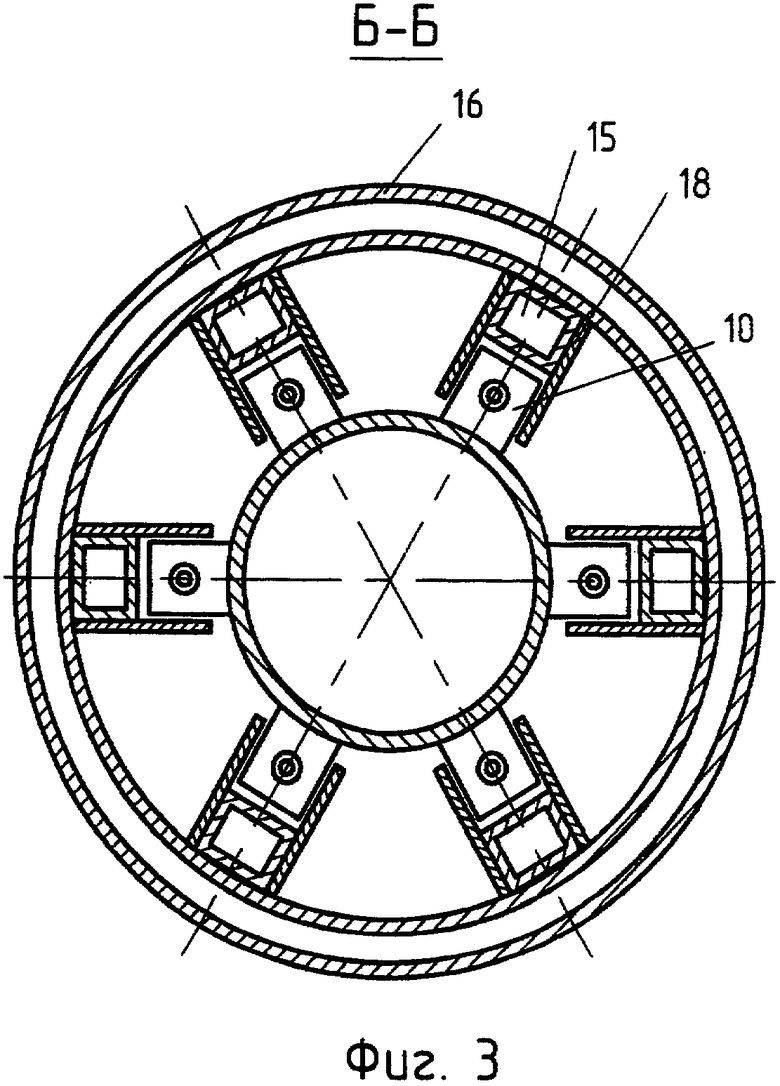

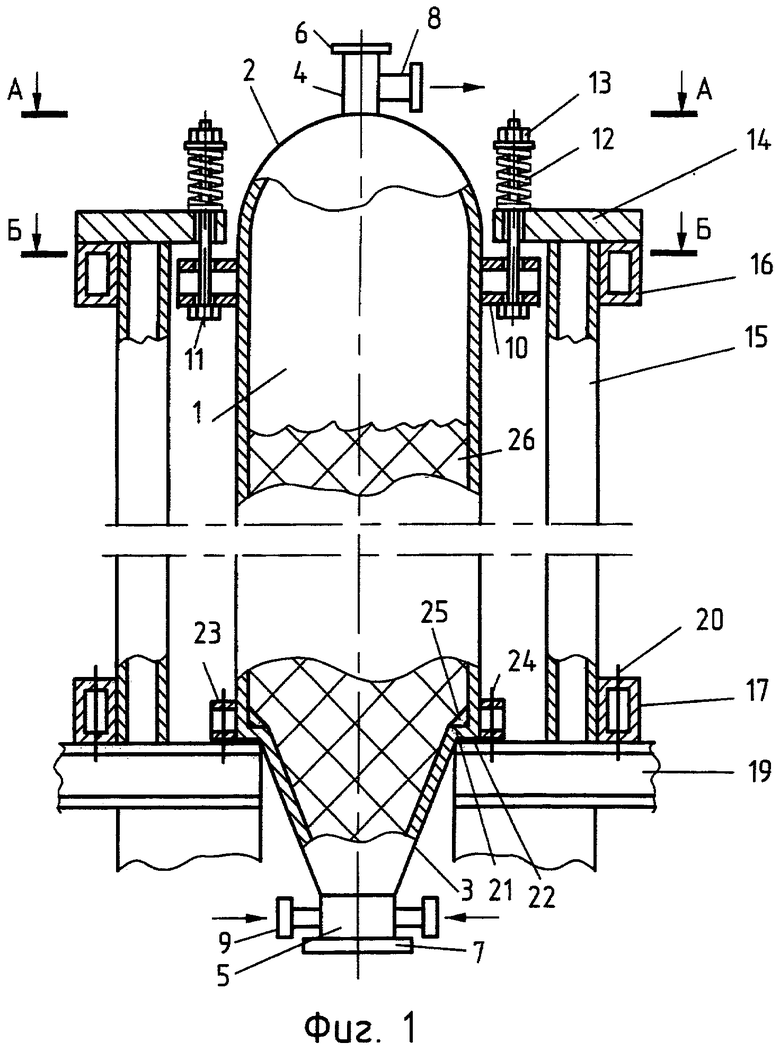

На фиг.1 представлена схема предлагаемого реактора установки замедленного коксования, общий вид с сечением, на фиг.2 - разрез фиг.1 по А-А, на фиг.3 - разрез фиг.1 по Б-Б.

Реактор установки замедленного коксования содержит пустотелый цилиндрический корпус 1 с верхним 2 и нижним 3 днищами, в которых находятся горловины 4, 5, люки 6,7, штуцера 8, 9. Натяжные устройства состоят из кронштейнов 10, приваренных к корпусу 1 и связанных тягами 11, представляющими собой удлиненный болт (шпильку) с резьбой на свободном конце, с пружинными амортизаторами 12, натяжение которых регулируется болтовым соединением 13. Пружинные амортизаторы 12 опираются на горизонтальные консоли 14, расположенные по верху каждой стойки 15 разборного каркаса фундамента, стянутого верхней 16 и нижней 17 обечайками полого квадратного сечения. Горизонтальные опорные консоли 14 укреплены вертикальными пластинами - косынками 18. Разборный каркас крепится к фундаменту 19 болтовым соединением 20, размещенным в нижней обечайке 17. Кольцевая опора 21 установлена на конструкции фундамента 19. Между кольцевой опорой 21 и конструкцией фундамента 19 расположена теплоизолирующая прокладка 22. Внизу снаружи к корпусу реактора приварены опорные элементы 23 из полого квадратного профиля с отверстиями под болты 24 для крепления к конструкции фундамента 19. Кольцевую опору 21 связывают со стенкой корпуса 1 укрепляющие элементы 25 в виде трапециевидных косынок. Позицией 26 обозначена коксовая масса в реакторе.

Теплоизоляция и наружная защитная оболочка реактора не показаны на чертеже.

Реактор установки замедленного коксования работает следующим образом. Исходный нефтяной остаток в смеси с рециркулятором и турбулизатором подают через реакционно-нагревательную печь (не показана на чертеже) через штуцер 9 горловины 5 нижнего днища 3 в корпус 1, где за счет аккумулированного тепла протекает процесс коксования. Парообразные продукты коксования выходят из корпуса 1 через штуцер 8 горловины 4 верхнего днища 2, а коксовая масса 26 остается в реакторе. После заполнения корпуса 1 коксом его пропаривают, охлаждают и при открытом верхнем 6 и нижнем 7 люках выгружают на прикамерную площадку с использованием оборудования гидрорезки (не показаны на чертеже).

С появлением коксовой массы в реакторе вес коксового пирога, превышающий вес реактора в 3-4 раза, передается на кольцевую опору 21 и далее на фундамент 19, вследствие чего стенки корпуса реактора натягиваются. В предлагаемой конструкции вес реактора переносится через кронштейны 10, тяги 11, пружинные амортизаторы 12, болтовое соединение 13, консоли 14 на разборный каркас фундамента, что позволяет преобразовать сжимающие усилия в стенках реактора на растягивающие, повышая его устойчивость и надежность.

Кроме того, фиксация положения верхнего днища и, следовательно, горловины люка в горизонтальной плоскости приводит к исчезновению проблем при гидровыгрузке кокса.

Разборный каркас находится в относительно стабильной природной среде с малым температурным градиентом и поэтому может быть изготовлен из нелегированных дешевых материалов.

Предлагаемое изобретение позволяет снять сжимающие напряжения в стенке реактора, устранить отклонение центра верхнего люка от его вертикальной оси, уменьшить вероятность образования дефектов в корпусе, уменьшить толщину стенки корпуса реактора и, следовательно, снизить величину температурного градиента, температурного линейного расширения и дополнительных температурных напряжений в материале соединений, тем самым повышая надежность аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2013 |

|

RU2528992C1 |

| РЕАКТОР УСТАНОВКИ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2010 |

|

RU2426764C1 |

| РЕАКТОР ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2008 |

|

RU2367680C1 |

| РЕАКТОР УСТАНОВКИ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2013 |

|

RU2531184C1 |

| РЕАКТОР ДЛЯ ТОПЛИВНОГО КОКСА | 2010 |

|

RU2434047C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ И РЕАКТОР КОКСОВАНИЯ | 2010 |

|

RU2437916C1 |

| Коксовая камера с внутренним теплозащитным слоем | 1979 |

|

SU863615A1 |

| Устройство ввода технологических потоков в реактор замедленного коксования | 2023 |

|

RU2814261C1 |

| Способ выгрузки дробьевидного кокса из реактора и установка для осуществления способа | 2016 |

|

RU2635221C1 |

| УСТАНОВКА ДЛЯ ГИДРАВЛИЧЕСКОГО УДАЛЕНИЯ НЕФТЯНОГО КОКСА ИЗ РЕАКТОРОВ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2015 |

|

RU2592594C1 |

Изобретение может быть использовано в нефтеперерабатывающей промышленности. Реактор установки замедленного коксования включает цилиндрический корпус 1 с верхним 2 и нижним 3 днищами, кольцевую опору 21, установленную на фундаменте 19, и разборный каркас. Разборный каркас образован стойками 15, нижние концы которых жестко установлены на фундаменте 19, а верхние оснащены консолями 14 и связаны с верхним днищем 2 посредством натяжных устройств с кронштейнами 10, установленными на корпусе реактора 1. На уровне верхнего 2 и нижнего 3 днищ разборный каркас скреплен горизонтальными кольцевыми обечайками 16 и 17. Натяжное устройство выполнено в виде пружинного амортизатора 12 с тягой 11 и болтовым соединением 20. Изобретение позволяет снять сжимающие напряжения в стенках реактора от собственного веса и устранить отклонения центра верхнего люка от его вертикальной оси. 3 з.п. ф-лы, 3 ил.

1. Реактор установки замедленного коксования, включающий цилиндрический корпус с верхним и нижним днищами, кольцевую опору, установленную на фундаменте, и укрепляющие элементы, отличающийся тем, что реактор снабжен разборным каркасом, образованным стойками, нижние концы которых жестко установлены на фундаменте, а верхние оснащены консолями и связаны с верхним днищем посредством натяжных устройств с кронштейнами, установленными на корпусе реактора, при этом разборный каркас на уровне верхнего и нижнего днищ скреплен горизонтальными кольцевыми обечайками.

2. Реактор по п.1, отличающийся тем, что натяжное устройство выполнено в виде пружинного амортизатора с тягой и болтовым соединением.

3. Реактор по п.1, отличающийся тем, что консоли прикреплены к стойкам с помощью вертикальных пластин.

4. Реактор по п.1, отличающийся тем, что горизонтальные кольцевые обечайки выполнены полыми квадратного сечения.

| РЕАКТОР ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2008 |

|

RU2367680C1 |

| Опорное устройство для крупногабаритного вертикального цилиндрического аппарата | 1989 |

|

SU1716247A1 |

| Реактор | 1981 |

|

SU997790A1 |

| Опора реактора | 1979 |

|

SU889083A1 |

| АВТОМАТИЗИРОВАННОЕ РАБОЧЕЕ МЕСТО | 2022 |

|

RU2802596C1 |

Авторы

Даты

2011-07-27—Публикация

2010-01-28—Подача