Группа и изобретений относится к нефтеперерабатывающей промышленности и может быть использована в процессе замедленного коксования нефтяных остатков.

Известен способ замедленного коксования нефтяных остатков (С.А.Ахметов. Технология глубокой переработки нефти и газа. Изд. «Гелем», Уфа, 2002 г., стр.385-389) путем подогрева сырья в теплообменниках, конвекционном змеевике печи, контакта с парогазовыми продуктами коксования в ректификационной колонне с образованием вторичного сырья (смеси исходного сырья с тяжелым газойлем коксования), последующего нагрева в радиантном змеевике печи и подачи в реактор на коксование. Реактор представляет собой вертикальный полый цилиндр с горловинами внизу и наверху аппарата, а также патрубками для ввода сырья и вывода парогазовых продуктов коксования.

Недостатком известного способа и устройства является то, что технология, применяемая в известном способе, обуславливает значительную (48 часов) длительность цикла работы реакторов, включающего стадию заполнения камер коксом в течение 24 часов (собственно коксование) и стадию подготовки реактора в течение 24 часов, включающую пропарку кокса, охлаждение его водяным паром и водой, удаление воды из реактора, выгрузку кокса гидрорезаком, прогрев реактора водяным паром, опрессовку и прогрев реактора парами коксования. Затем цикл коксования начинается заново.

Наиболее близким к предлагаемому способу по существенным признакам является способ переработки нефтяных остатков замедленным коксованием (пат. РФ №2372375, опубл. 10.11.2009, БИ №31), включающий подачу сырья на коксование в реакторе с образованием дробьевидного кокса при температуре 505-530°С в течение 6-8 часов под давлением не более 0,2 МПа, выгрузку дробьевидного кокса из реактора в подреакторный бункер при температуре 390-420°С под давлением водяного пара или инертного газа не менее 0,1 МПа с последующим его охлаждением в бункере водой.

Недостатком известного способа является то, что часть дробьевидного кокса имеет коксовые перемычки, образовавшиеся в процессе коксования жидкой фазы, поступившей из печи в реактор вместе с потоком термообработанного сырья и мешающие выгрузке кокса из реактора и его последующей транспортировке.

Наиболее близким по существенным признакам к предлагаемому устройству является реактор, включающий цилиндрический корпус с верхним и нижним днищами, опору, установленную на фундаменте, выполненную в виде горизонтальной кольцевой пластины, размещенной внутри корпуса, на кольцевой опоре размещены укрепляющие элементы в виде вертикальных трапециевидных косынок, связывающих опору с корпусом, снаружи корпуса реактора установлены опорные элементы из полого квадратного профиля с отверстиями под болты конструкции фундамента и между кольцевой опорой и конструкцией фундамента размещена теплоизолирующая прокладка (пат. РФ №2367680, опубл. 20.09.2009, БИ №26).

Недостатком известного устройства является то, что оно не предусмотрено для получения топливного кокса в режиме предлагаемого способа.

Технический результат, на достижение которого направлены изобретения, заключается в снижении количества слипшейся между собой дроби, препятствующей эффективной выгрузке кокса.

Указанный технический результат достигается тем, что в способе переработки нефтяных остатков замедленным коксованием, включающем подачу сырья из печи в нижнюю часть реактора, собственно коксование в реакторе с образованием дробьевидного кокса при температуре 505-530°С в течение 6-8 часов под давлением не более 0,2 МПа и выгрузку дробьевидного кокса из реактора в подреакторный бункер при температуре 390-420°С под давлением водяного пара или инертного газа не менее 0,1 МПа с последующим его охлаждением в бункере водой, согласно изобретению на стадии коксования из сырья выделяют жидкую фазу путем тангенциального ввода части сырья из печи в нижнюю часть реактора с последующим выводом вышеупомянутой жидкой фазы в количестве 2-4% на сырье из реактора, при этом другую часть сырья вводят радиально в нижнюю часть конического днища, а жидкую фазу с низа реактора направляют в смеси с охлаждающей струей - разбавителем в исходное сырье.

Целесообразно одну часть сырья из печи вводить в нижнюю часть реактора тангенциально двумя потоками.

Целесообразно другую часть сырья из печи вводить радиально в коническую часть днища под прямым углом к его поверхности также двумя потоками.

Также указанный технический результат достигается тем, что в реакторе замедленного коксования, включающем цилиндрический корпус с верхним сферическим и нижним коническим днищами, опору, установленную на фундаменте, выполненную в виде горизонтальной кольцевой пластины, размещенной внутри корпуса, согласно изобретению нижняя часть реактора оснащена патрубками для тангенциального и радиального ввода разделенного на части сырья из печи, при этом патрубки для тангенциального ввода одной части сырья из печи в нижнюю часть реактора установлены либо в обечайке с вертикальными стенками, размещенной в нижней части конического днища, либо в верхней части нижней горловины высотой 1,5-2,0 метра, а патрубки для радиального ввода другой части сырья из печи в реактор размещены радиально в нижней части конического днища под прямым углом к его поверхности и выше уровня патрубков для тангенциального ввода, патрубок вывода жидкой фазы с низа реактора размещен в нижней боковой части горловины реактора.

Сырьевой поток на выходе из змеевика печи при температуре 505-530°С и пониженном давлении представляет собой парожидкостную высокодисперсную массу, движущуюся со скоростью 35-50 м/сек. Однако на входе в реактор происходит конденсация паров с образованием капель, их укрупнение вследствие снижения температуры потока на 10-15°С при прохождении трансферного трубопровода. В самом реакторе температура продолжает снижаться, а выделяющиеся капли, состоящие из асфальтенов, карбенов, карбоидов, начинают карбонизироваться и затвердевать в виде дроби под действием межмолекулярных сил когезии, адгезии, поверхностного натяжения и аэродинамического газопарового потока, обтекающего твердые дисперсные частицы. По мере повышения высоты коксового пирога, понижения температуры и снижения скорости карбонизации количество сконденсировавшейся жидкой фазы возрастает, она абсорбируется на поверхности дроби, заполняя узкие места в местах контакта коксовых частиц между собой. Излишнее количество жидкой фазы может вызвать нежелательную конгломерацию дроби между собой и затруднить выгрузку кокосовой массы из реактора, проводимую без применения типовой гидрорезки.

В предлагаемом способе при тангенциальном вводе в реактор одной части сырьевого потока из печи при скорости 35-50 м/сек из него выделяют жидкую фазу, которая стекает в нижнюю часть горловины, а оттуда под собственным давлением ее выводят в количестве 2-4% (на сырье) из реактора и после разбавления охлаждающей струей возвращают в исходное сырье (в сырьевую емкость). Другую часть сырьевого потока, содержащую остаточную часть жидкой фазы, направляют радиально в нижнюю часть конического днища под прямым углом к его поверхности и выше уровня первого тангенциального потока, освобождая горловину от опасности образования в ней конгломератов дробьевидного кокса.

Вышеуказанный ввод тангенциального и радиального потоков из печи в реактор, и вывод (отбор) жидкой фазы из нижней части реактора в зависимости от качества исходного сырья и технологического режима позволяют получить заданное агрегативное состояние коксового пирога, что уменьшает количество слипшейся между собой дроби и облегчает его выгрузку из реактора.

Тангенциальное размещение патрубков для ввода сырья в реактор из печи в обечайке с вертикальными стенками, размещаемую в нижней части конического днища, либо в верхней части нижней горловины высотой 1,5-2,0 м обеспечивает создание разделяющей центробежной силы для выделения капель жидкой фазы из высокодисперсного скоростного (35-50 м/сек) потока, их стекание по вертикальной стенки сверху в низ и сбор в нижней части горловины реактора.

Радиальное размещение патрубков для ввода сырья в реактор из печи в нижней конической части конуса под прямым углом к поверхности конуса и выше уровня тангенциальных входных патрубков сохраняет гидродинамическую структуру потока и направляет его к центральной осевой части реактора.

Размещение патрубка для вывода жидкой фазы из реактора в нижней боковой части горловины реактора освобождает нижнюю его часть для монтажа стационарно устанавливаемого дистанционно управляемого механического шибера, предназначенного для герметизации реактора на стадии коксования и вывода из него дробьевидного кокса в подреакторный бункер на стадии подготовки реактора.

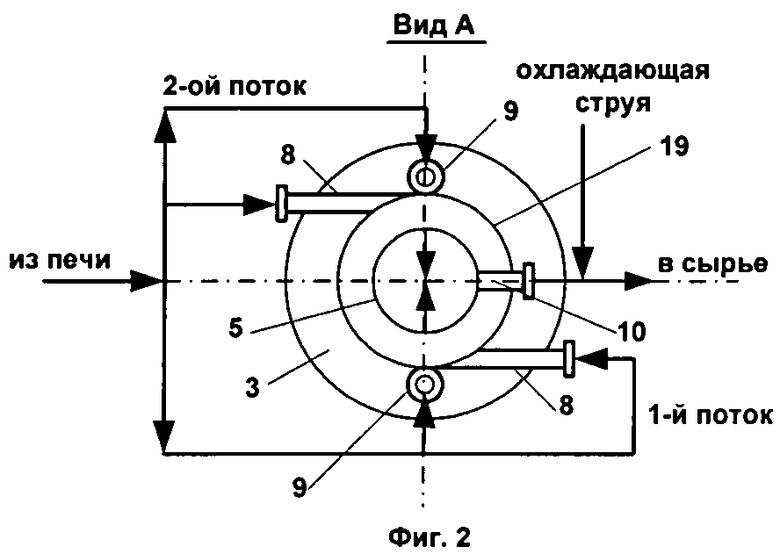

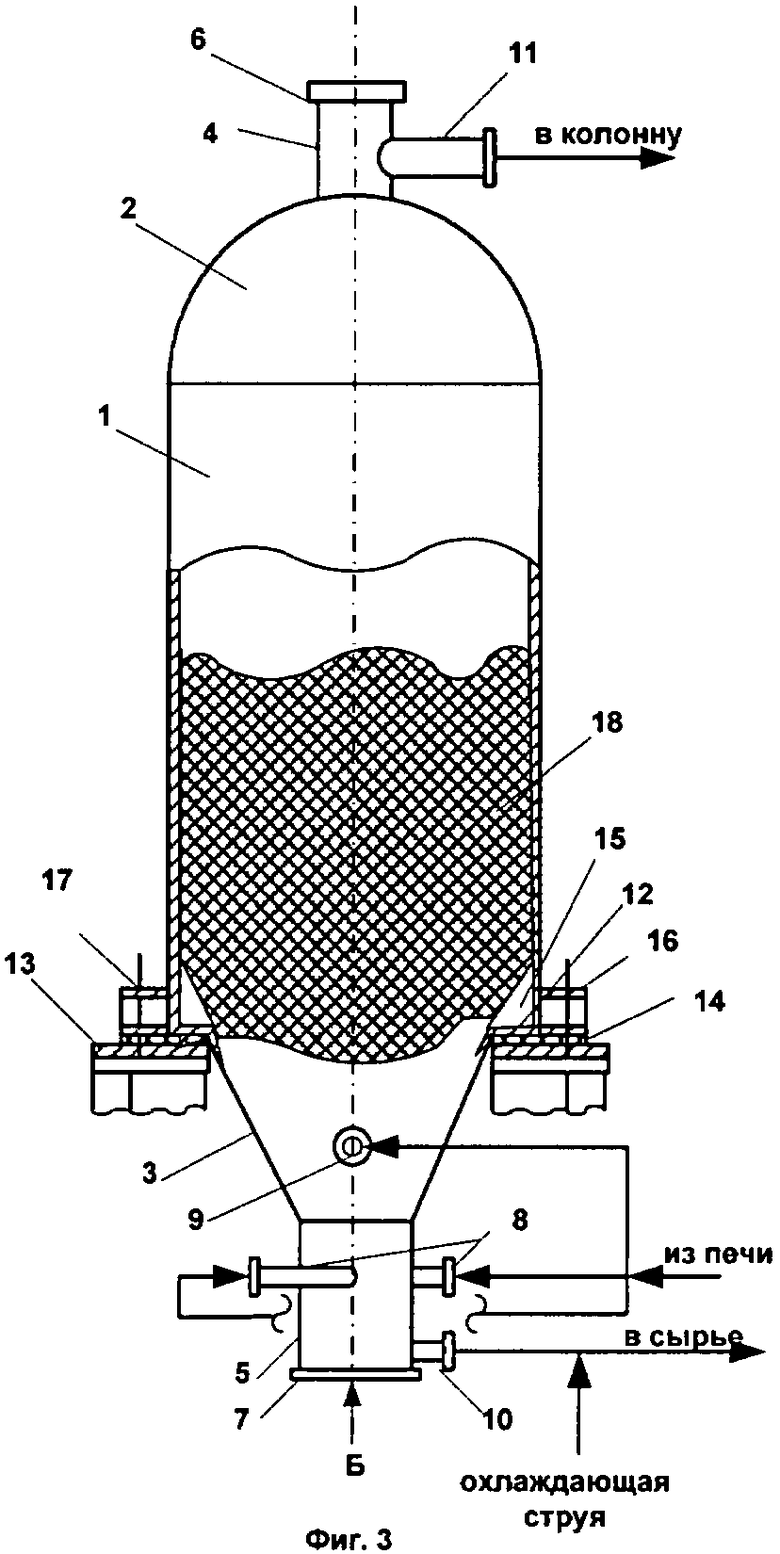

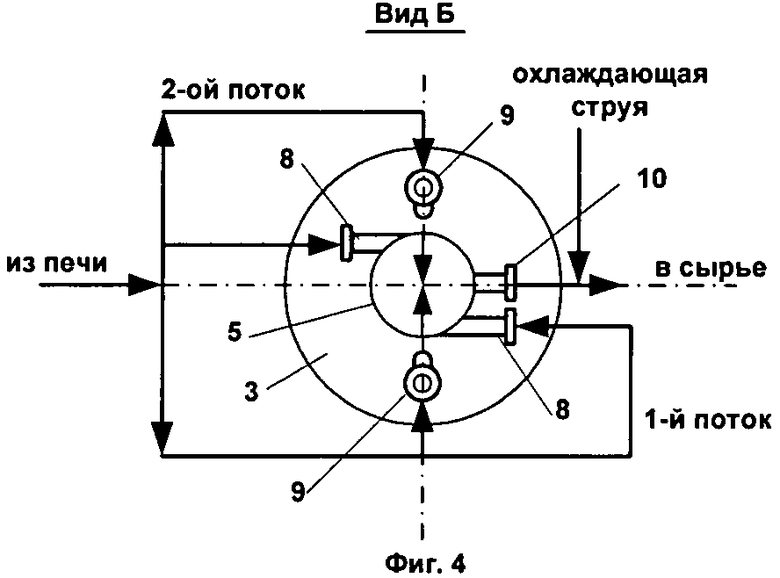

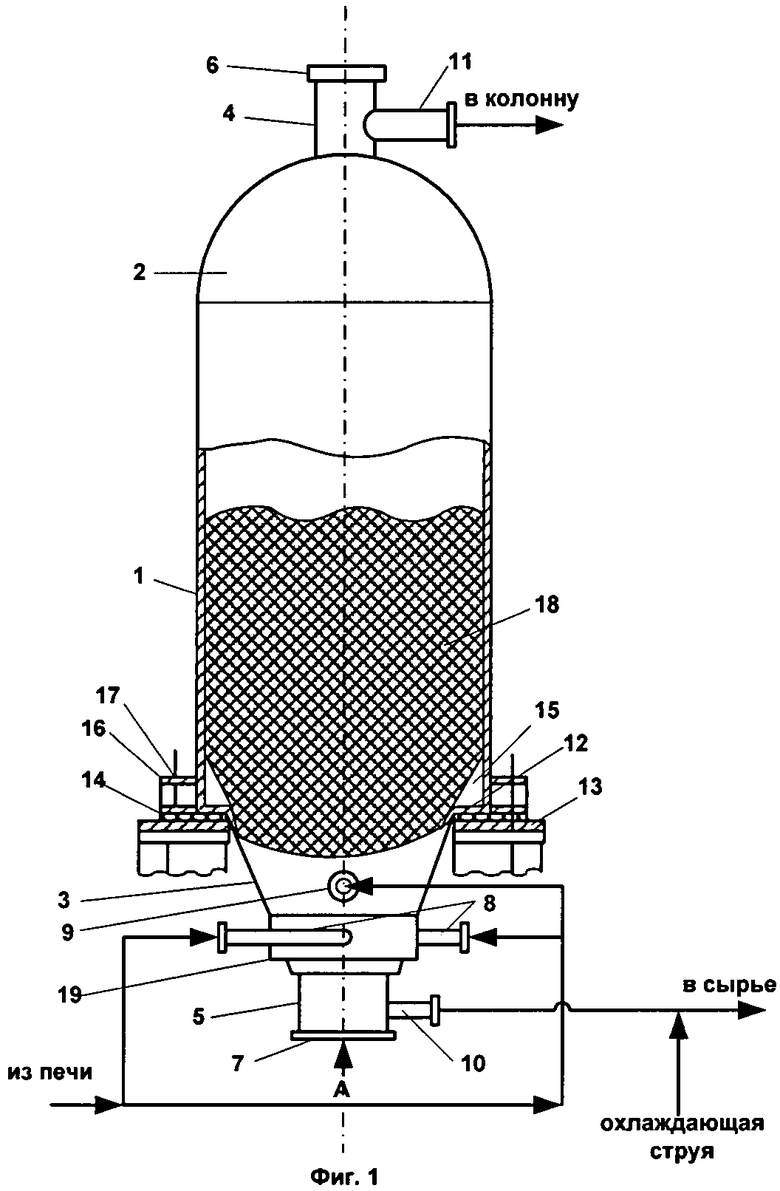

Конструкция предлагаемого реактора показана на фиг.1 - общий вид с сечением с тангенциальным вводом одной части сырья (первого потока) в обечайку с вертикальными стенками, размещаемую в нижней части конуса и радиальным вводом другой части (второго потока) в нижнюю часть конического днища выше уровня первого входного потока, и выводом жидкой фазы с нижней боковой части горловины реактора, фиг.2 - вид А (снизу) фиг.1, фиг.3 - общий вид с сечением с тангенциальным вводом первого потока в верхнюю часть нижней горловины реактора высотой 1,5 м и радиальным вводом второго потока в нижнюю часть конического днища выше уровня первого входного потока и выводом жидкой фазы с нижней боковой части горловины реактора, фиг.4 - вид Б (снизу) фиг.3.

Реактор (фиг.1-4) содержит пустотелый цилиндрический корпус 1 с верхним 2 сферическим и нижним 3 коническим днищами, в которых находятся горловины 4, 5, люки 6, 7, патрубки: 8 - тангенциального ввода первого потока сырья, 9 - радиального ввода второго потока сырья, 10 - вывода жидкой фазы, 11 - выхода дистиллята коксования. Корпус соединен с опорой 12, выполненной заодно с корпусом реактора и его нижним днищем в виде горизонтальной кольцевой пластины - кольцевой опоры, расположенной внутри корпуса 1 реактора. Кольцевая опора 12 установлена на конструкции фундамента 13. Между кольцевой опорой 12 и конструкцией фундамента 13 установлена теплоизолирующая прокладка 14. Нижнее коническое днище 3 реактора в верхней своей части приварено по периметру к кольцевой опоре 12. Трапециевидные косынки 15 (укрепляющие элементы) приварены к кольцевой опоре 12 и к корпусу 1 реактора. Снаружи к корпусу 1 реактора приварены опорные элементы 16 - «лапы» с отверстиями под болты 17 конструкции фундамента 13. В корпусе 1 формируется коксовый пирог 18. В нижней части конического днища 3 размещена обечайка 19. Теплоизоляция и наружная защитная оболочка реактора не показаны на чертеже.

Работа реактора приведена в тексте описания предлагаемого способа.

Способ осуществляют следующим образом. Сырье предварительно нагревают в теплообменниках, конвекционной секции печи и смешивают с рециркулятом, жидкой фазой, выводимой с низа реактора в заданном соотношении в отдельной емкости, затем вторичное сырье нагревают в радиационной секции печи до температуры 505-530°С, при этом в змеевик печи дополнительно вводят турбулизатор - водный конденсат. Термообработанное сырье из печи подают со скоростью 35-50 м/сек параллельными потоками в нижнюю часть конического днища 3 реактора тангенциально через патрубки 8 в обечайку 19 с вертикальными стенками (фиг.1), либо в верхнюю часть нижней горловины 5 (фиг.3) и радиально через патрубки 9 в коническую часть 3 реактора 1 выше уровня тангенциальных патрубков 8. Выделившуюся из сырьевого потока жидкую фазу выводят с нижней части горловины 10 реактора 1 в количестве 2-4% на сырье и направляют после смешения с охлаждающей струей - разбавителем (газойлем), в исходное сырье. Регулируя расход тангенциального и радиального потоков из печи в реактор 1 и вывод (отбор) жидкой фазы из патрубка 10 горловины 5, получают коксовый пирог 18 в виде дроби с пониженным в 3,3-3,6 раза количеством слипшихся между собой коксовых дробин. Агрегатный состав коксового пирога в виде дроби (зерен, порошка) обусловлен испарением связующего компонента - газойля из реакционной массы вследствие высокой температуры (505-530°С), низкого давления (не более 0,2 МПа) в реакторе, а также выводом (отбором) избыточного количества (2-4% на сырье) жидкой фазы из реактора на стадии коксования.

Дистиллятные продукты коксования 11 сверху реактора поступают в ректификационную колонну на разделение на компоненты: газ, бензин, легкий и тяжелый газойли и водный конденсат.

Коксовый пирог 18 в реакторе 1 пропаривают в течение 2,5 часов перегретым (360-380°С) водяным паром в ректификационную колонну. В подреакторный бункер (не показан) вводят водяной пар или азот для выравнивания давления с реактором и снятия нагрузки с шибера, и при открытии дистанционно управляемого нижнего шибера и последующего сброса давления в подреакторном бункере с 0,2 МПа до 0,1 МПа дробьевидный кокс с температурой 390-420°С выгружают (ссыпают) из реактора в бункер.

После закрытия нижнего шибера реактора и опрессовки перегретым водяным паром (360-380°С) в реактор, имеющий температуру не менее 360°С, подают нагретое сырье из печи для проведения следующего цикла коксования. Весь цикл работы реакторов повторяется. Кокс в подреакторном бункере охлаждают водой, продукты охлаждения направляют в узел улавливания нефтепродуктов, затем кокс удаляют, транспортируют и складируют.

Ниже приведены конкретные примеры реализации предлагаемого способа в лабораторных условиях. В качестве сырья использовали гудрон плотностью 1020 кг/м3, коксуемостью 17%, рециркулятом является тяжелый газойль плотностью 900 кг/м3, коксуемостью 0,3%, который использовали для формирования вторичного сырья с коэффициентом рециркуляции (Кр), равным 1,2. В состав лабораторной установки входят сырьевая и пусковая емкости, насос загрузки печи, водяной насос, печь для нагрева сырья, реактор коксования, подректорный бункер с внутренней теплоизоляцией, установленный герметично по отношению к реактору, конденсатор-холодильник дистиллята коксования, сепаратор-приемник дистиллята, газовые часы, электрооборудование и измерительные приборы. Начало и конец стадии коксования определяли по динамике поступления продуктов коксования (дистиллята, газа, водяного конденсата) в сепаратор - приемник, газовые часы. Опыты были проведены при давлении в реакторе 0,2 МПа, подаче турбулизатора - воды в количестве 2,5% на загрузку печи, соотношение расходов тангенциального (1-й поток) и радиального (2-й поток) потоков составлял 1:1, давление в подреакторном бункере во время выгрузки составило 0,1 МПа. Расходы всех сырьевых потоков, входящих в реактор из печи, равны между собой.

В конце опыта составили материальный баланс, отобрали пробы продуктов коксования на анализы. Анализы сырья и продуктов коксования проводили по известным методикам, принятым в нефтепереработке. Результаты исследований приведены в таблице.

В таблице показан технологический режим работы реактора и получаемые продукты по предлагаемому способу (пример 1) и прототипу (пример 2).

Из таблицы видно, что у предлагаемого способа (пример 1) и прототипа (пример 2) выдерживается практически идентичный режим на стадии коксования и выгрузки кокса из реактора, при этом показатели выхода кокса из реактора, содержание летучих веществ в коксе, агрегатное состояние коксового пирога практически совпадают. Однако при выводе жидкой фазы в количестве 2-4% (на сырье) с низа реактора на стадии коксования у предлагаемого способа количество слипшейся между собой дроби снижается по сравнению с прототипом от 10-25% (на кокс) до 3-7% (на кокс) или в 3,3-3,6 раза.

Таким образом, предлагаемый способ позволяет переработать нефтяные остатки замедленным коксованием с получением дистиллятов и дробьевидного кокса и путем вывода жидкой фазы из сырья в количестве 2-4% снизить в 3,3-3,6 раз количество слипшейся между собой дроби и тем самым улучшить выгрузку и транспортировку полученного кокса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2008 |

|

RU2372375C1 |

| РЕАКТОР ДЛЯ ТОПЛИВНОГО КОКСА | 2010 |

|

RU2434047C1 |

| Способ выгрузки дробьевидного кокса из реактора и установка для осуществления способа | 2016 |

|

RU2635221C1 |

| Устройство ввода технологических потоков в реактор замедленного коксования | 2023 |

|

RU2814261C1 |

| СПОСОБ ТЕРМОКОНВЕРСИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2538893C1 |

| РЕАКТОР ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 1996 |

|

RU2120458C1 |

| РЕАКТОР ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2008 |

|

RU2367680C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ И РЕАКТОР КОКСОВАНИЯ | 2007 |

|

RU2339674C1 |

| РЕАКТОР УСТАНОВКИ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2013 |

|

RU2531184C1 |

| Реактор для получения нефтяного кокса | 1976 |

|

SU579297A1 |

Изобретение может быть использовано в нефтеперерабатывающей промышленности. Реактор коксования включает цилиндрический корпус 1 с верхним 2 и нижним 3 днищами и опору 12, установленную на фундаменте 13, выполненную в виде горизонтальной кольцевой пластины, размещенной внутри корпуса 1. На кольцевой опоре 12 размещены укрепляющие элементы в виде вертикальных трапециевидных косынок 15, связывающих опору 12 с корпусом 1. Реактор коксования включает также патрубки для тангенциального ввода 8 одной части сырья и патрубки для радиального ввода 9 другой части сырья. Патрубки для тангенциального ввода 8 сырья в нижнюю часть реактора установлены либо в обечайке 19 с вертикальными стенками, либо в верхней части нижней горловины 5 высотой 1,5-2,0 метра. Патрубки для радиального ввода сырья 9 размещены радиально в нижней части конического днища 3 под прямым углом к его поверхности и выше уровня патрубков для тангенциального ввода сырья 8. Патрубок вывода жидкой фазы 10 с низа реактора размещен в нижней боковой части горловины 5 реактора. Изобретение позволяет снизить количество слипшейся между собой дроби, препятствующей эффективной выгрузке кокса. 2 н. и 2 з.п. ф-лы, 1 табл., 4 ил.

1. Способ переработки нефтяных остатков замедленным коксованием, включающий подачу сырья из печи в нижнюю часть реактора, собственно коксование в реакторе с образованием дробьевидного кокса при температуре 505-530°С в течение 6-8 ч под давлением не более 0,2 МПа и выгрузку дробьевидного кокса из реактора в подреакторный бункер при температуре 390-420°С под давлением водяного пара или инертного газа не менее 0,1 МПа с последующим его охлаждением в бункере водой, отличающийся тем, что на стадии коксования из сырья выделяют жидкую фазу путем тангенциального ввода части сырья из печи в нижнюю часть реактора с последующим выводом вышеупомянутой жидкой фазы в количестве 2-4% на сырье из реактора, при этом другую часть сырья вводят радиально в нижнюю часть конического днища под прямым углом к его поверхности, а жидкую фазу с низа реактора направляют в смеси с охлаждающей струей - разбавителем в исходное сырье.

2. Способ переработки нефтяных остатков по п.1, отличающийся тем, что часть сырья из печи вводят в нижнюю часть реактора тангенциально двумя потоками.

3. Способ переработки нефтяных остатков по п.1, отличающийся тем, что другую часть сырья из печи вводят радиально в коническую часть днища двумя потоками.

4. Реактор коксования, включающий цилиндрический корпус с верхним и нижним днищами и опору, установленную на фундаменте, выполненную в виде горизонтальной кольцевой пластины, размещенной внутри корпуса, на кольцевой опоре размещены укрепляющие элементы в виде вертикальных трапецевидных косынок, связывающих опору с корпусом, отличающийся тем, что нижняя часть реактора оснащена патрубками для тангенциального и радиального ввода разделенного на части сырья из печи, при этом патрубки для тангенциального ввода одной части сырья из печи в нижнюю часть реактора установлены либо в обечайке с вертикальными стенками, размещенной в нижней части конического днища, либо в верхней части нижней горловины высотой 1,5-2,0 м, а патрубки для радиального ввода другой части сырья из печи в реактор размещены радиально в нижней части конического днища под прямым углом к его поверхности и выше уровня патрубков для тангенциального ввода сырья, патрубок вывода жидкой фазы с низа реактора размещен в нижней боковой части горловины реактора.

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2008 |

|

RU2372375C1 |

| РЕАКТОР ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2008 |

|

RU2367680C1 |

| Реактор | 1981 |

|

SU997790A1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2004 |

|

RU2256687C1 |

| WO 2005113706 A1, 01.12.2005 | |||

| АВТОМАТИЗИРОВАННОЕ РАБОЧЕЕ МЕСТО | 2022 |

|

RU2802596C1 |

Авторы

Даты

2011-12-27—Публикация

2010-06-28—Подача