Изобретение относится к нефтеперерабатывающей промышленности, в частности к оборудованию установки замедленного коксования.

Известен реактор установки замедленного коксования, содержащий цилиндрический корпус с верхним и нижним днищами и штуцерами, и опору (М.В. Кретинин. Механотехнологические аспекты производства нефтяного кокса, Уфа, изд. ГУЛ ИНХП РБ, 2009, стр.67, 89-99).

Недостатком известного реактора является то, что вследствие периодического характера работы и большого градиента (450-500°С) температур температурные линейные деформации корпуса реактора и опорной обечайки сопровождаются образованием трещин в сварном шве с возможной потерей устойчивости и аварийной ситуацией на установке.

Наиболее близким по технической сущности и достигаемому результату является реактор установки замедленного коксования, включающий цилиндрический корпус с верхним и нижним днищами, кольцевую опору, установленную на фундаменте, укрепляющие элементы, разборный каркас, образованный стойками, скрепленными горизонтальными кольцевыми обечайками квадратного сечения, при этом нижние концы стоек жестко установлены на фундаменте, а верхние прикреплены к корпусу с помощью натяжных устройств, выполненных в виде пружинного амортизатора с тягой и болтовым соединением (пат. РФ №2425088, oп. 27.07.2011, БИ №21).

Известное изобретение позволяет снизить температурные линейные деформации, снять сжимающие напряжения в стенке реактора и создать более стабильные условия его работы, однако в случае проведения процесса коксования под вакуумом возникают дополнительные сложности: возникают механические напряжения в материале стенок корпуса, связанные с увеличением амплитуды радиальных колебаний стенок корпуса реактора под воздействием внешнего давления, что может привести к растрескиванию сварных швов крепления реактора к опоре и между листами обечаек корпуса, последнее обстоятельство может вызвать несанкционированное поступление (подсос) кислорода воздуха в реакционную зону объемом 500-1000 куб.м и аварийное положение на установке.

Задачей предлагаемого изобретения является повышение надежности реактора.

Технический результат, на достижение которого направлено изобретение, заключается в компенсации внешнего давления на стенки реактора и уменьшении амплитуды радиальных колебаний стенок под действием этого давления.

Указанный технический результат достигается тем, что в реакторе замедленного коксования, включающем цилиндрический корпус с верхним и нижним днищами, кольцевую опору, установленную на фундаменте с укрепляющими элементами, разборный каркас, образованный стойками, скрепленными горизонтальными кольцевыми обечайками, при этом нижние концы стоек жестко установлены на фундаменте, а верхние прикреплены к корпусу с помощью натяжных устройств, согласно изобретению натяжное устройство выполнено в виде шпильки и шарнирного соединения, ось шпильки направлена по радиусу реактора, при этом один конец шпильки закреплен на стенке реактора, а другой - в горизонтальной кольцевой обечайке.

Согласно первой модификации конец шпильки может быть закреплен на стенке реактора сваркой.

Согласно второй модификации конец шпильки может быть закреплен на стенке реактора посредством отрезка швеллера, приваренного своими полками к стенке реактора и связанного со шпилькой шарнирным соединением.

Второй конец шпильки по первой и второй модификациям может быть закреплен в горизонтальной кольцевой обечайке с помощью шарнирного соединения.

Шарнирное соединение может быть образовано гайкой, фигурной шайбой с односторонней сферической поверхностью с опорной стороны соединения и плоской шайбой.

Оборудование реактора разборным каркасом, горизонтальными кольцевыми обечайками, оснащенными натяжными устройствами, оси которых направлены по радиусу корпуса, позволяет компенсировать внешнее давление на стенки реактора и уменьшить амплитуду радиальных колебаний стенок под действием этого давления.

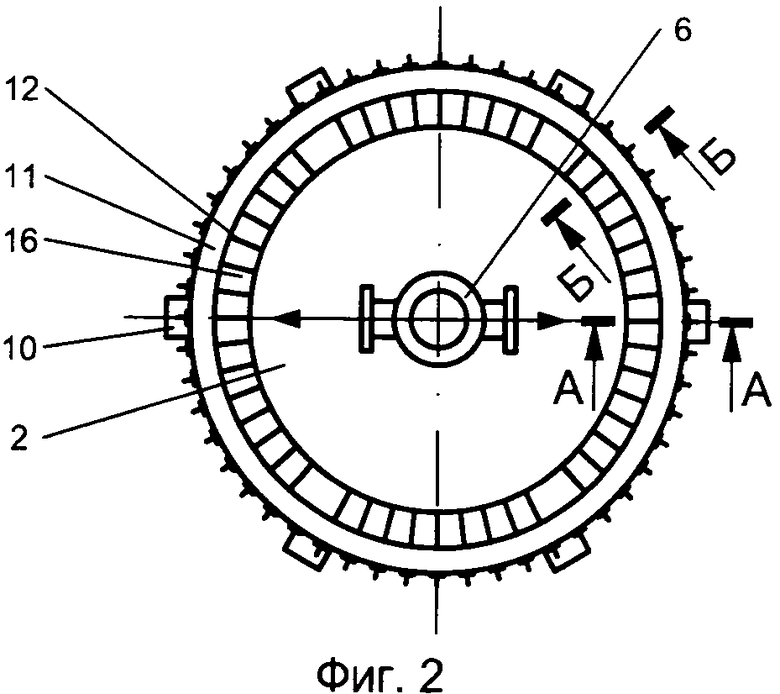

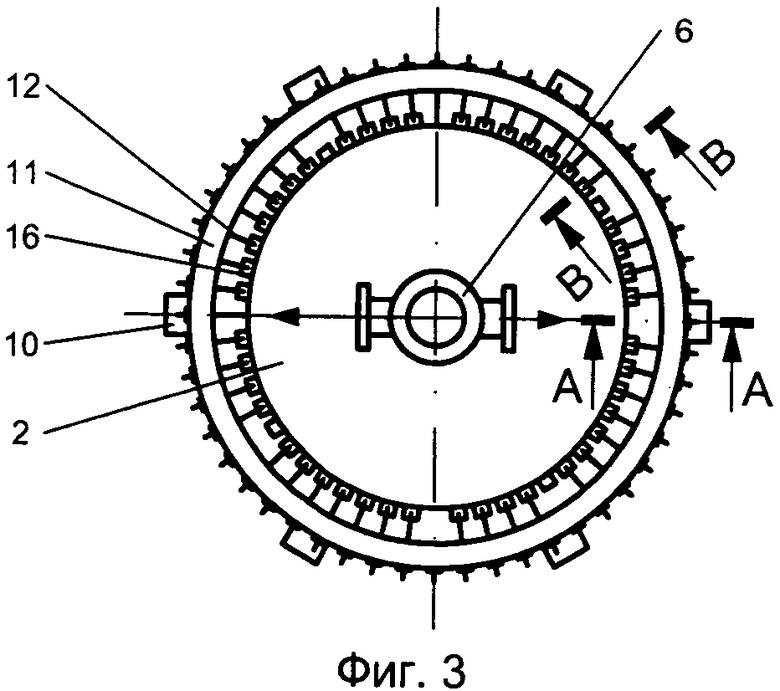

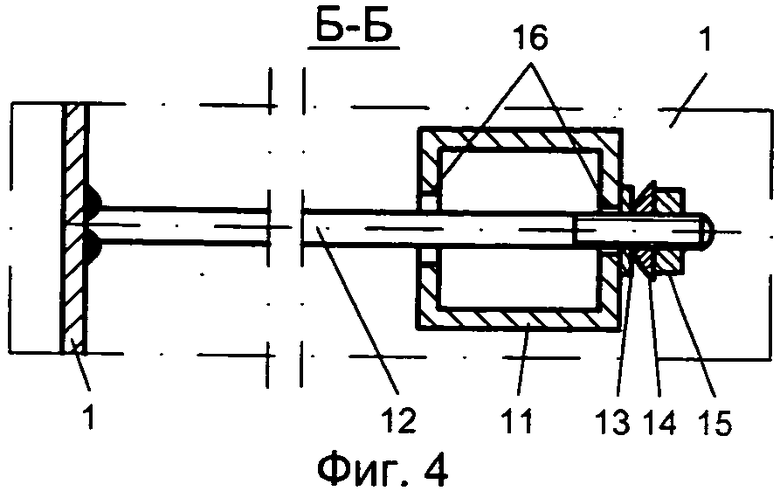

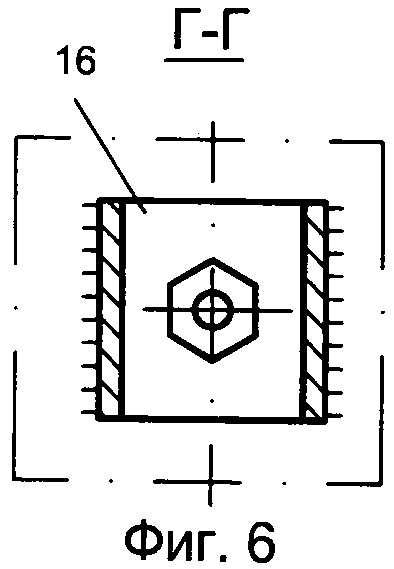

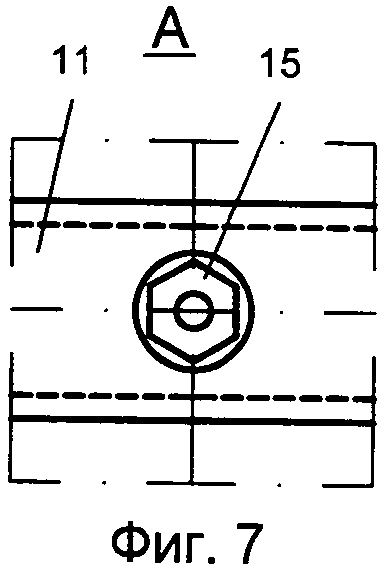

На фиг.1 представлена схема предлагаемого реактора установки замедленного коксования, общий вид с сечением А-А фиг.2, модификации 1 и 2, узел I; на фиг.2 - вид сверху фиг.1, модификация 1; на фиг.3 - вид сверху фиг.1, модификация 2; на фиг.4 - сечение Б-Б узла I фиг.2, модификация 1; на фиг.5 - сечение В-В узла I фиг.3, модификация 2; на фиг.6 - сечение Г-Г фиг.5; на фиг.7 - вид А фиг.5.

Реактор установки замедленного коксования содержит пустотелый цилиндрический корпус 1 с верхним 2 и нижним 3 днищами, в которых находятся горловины 4, 5, люки 6, 7, штуцера 8, 9. Разборный каркас состоит из стоек 10, соединенных горизонтальными кольцевыми обечайками 11. Стенки корпуса 1 реактора соединены с горизонтальными кольцевыми обечайками 11 натяжным устройством, состоящим из шпильки 12 и шарнирного соединения - плоской шайбы 13, фигурной шайбы 14 с односторонней сферической поверхностью и гайки 15. Согласно первой модификации шпилька 12 приварена к стенке корпуса 1 и проходит через соосные отверстия 16 горизонтальной кольцевой обечайки 11. По второй модификации шпилька прикреплена к стенке корпуса с помощью отрезка швеллера 17, приваренного к стенке корпуса 1 и связанного со шпилькой 12 шарнирным соединением, состоящим из плоской шайбы 18, фигурной шайбы 19 с односторонней сферической поверхностью и гайки 20. Шпилька 12 вставлена в швеллер 17 через осевое отверстие 21. Кольцевая опора 22 установлена на конструкции фундамента 23. Между кольцевой опорой 22 и конструкцией фундамента 23 расположена теплоизолирующая прокладка 24. Внизу снаружи к корпусу реактора приварены опорные элементы 25 из полого квадратного профиля с отверстиями под болты 26 для крепления к конструкции фундамента 23. Кольцевую опору 22 связывают со стенкой корпуса 1 укрепляющие элементы 27 в виде трапециевидных косынок. Позицией 28 обозначена коксовая масса в реакторе.

Теплоизоляция и наружная защитная оболочка реактора не показаны на чертеже.

Реактор установки замедленного коксования работает следующим образом.

Исходный нефтяной остаток в смеси с рециркулятом и турбулизатором подают через реакционно-нагревательную печь (не показана на чертеже) через штуцер 9 горловины 5 нижнего днища 3 в корпус 1 с температурой 460-500°С. В реакторе за счет аккумулированного тепла протекает процесс коксования под вакуумом 0,005-0,08 МПа. Парообразные продукты коксования выходят из корпуса 1 через штуцер 8 горловины 4 верхнего днища 2, а коксовая масса 28 остается в реакторе. После заполнения корпуса 1 коксом давление в реакторе повышают в 5-80 раз до 0,4 МПа, кокс пропаривают водяным паром, охлаждают водой до 90°С, давление сбрасывают до атмосферного и при открытом верхнем 6 и нижнем 7 люках выгружают на прикамерную площадку с использованием водяной струи под давлением 18-25 МПа (не показаны на чертеже).

В начале процесса коксования с включением вакуумных компрессоров (не показаны на чертеже) давление в реакторе снижается до 0,005-0,08 Мпа, при этом внешнее давление на стенки реактора возрастает в 1,2-20 раз (760/600, 760/40). Градиент внешнего давления передается от стенки корпуса 1 через натяжное устройство, состоящее их шпильки 12, гайки 15, фигурной шайбы 14 и шайбы 13 на горизонтальную кольцевую обечайку 11, вследствие чего внешнее давление на стенки корпуса компенсируется горизонтальной кольцевой обечайкой 11, что позволяет снизить изгибающие усилия на стенки реактора, уменьшить амплитуду радиальных колебаний стенки, повысить устойчивость формы и надежность аппарата, не увеличивая толщины стенки.

Разборный каркас находится в относительно стабильной природной среде с малым температурным градиентом и поэтому может быть изготовлен из нелегированных дешевых материалов.

Предлагаемое изобретение позволяет снизить изгибающие напряжения в стенке корпуса реактора, повысить устойчивость формы, уменьшить вероятность образования дефектов в корпусе, уменьшить толщину стенки вновь изготавливаемых реакторов, и, следовательно, снизить величину температурного градиента, температурного линейного расширения и дополнительных температурных напряжений в материале сварных соединений и тем самым повысить надежность реактора.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР УСТАНОВКИ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2010 |

|

RU2425088C1 |

| РЕАКТОР УСТАНОВКИ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2010 |

|

RU2426764C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ И РЕАКТОР КОКСОВАНИЯ | 2010 |

|

RU2437916C1 |

| РЕАКТОР УСТАНОВКИ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2013 |

|

RU2531184C1 |

| РЕАКТОР ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2008 |

|

RU2367680C1 |

| РЕАКТОР ДЛЯ ТОПЛИВНОГО КОКСА | 2010 |

|

RU2434047C1 |

| ОПОРА ДЛЯ КРЕПЛЕНИЯ ВЕРТИКАЛЬНЫХ АППАРАТОВ | 2009 |

|

RU2410595C2 |

| Опорное устройство для крепления реакторов установок замедленного коксования | 2022 |

|

RU2782920C1 |

| Устройство рубки движущейся ленты древесного шпона с ножом и узлом его натяжения, включая механизм вертикального перемещения прижимного вала с натяжителем цепи | 2021 |

|

RU2807977C2 |

| КАТЕР-КАТАМАРАН СБОРНО-РАЗБОРНЫЙ | 2014 |

|

RU2547670C1 |

Изобретение относится к нефтеперерабатывающей промышленности, в частности к установкам замедленного коксования. Реактор замедленного коксования включает цилиндрический корпус (1) с верхним (2) и нижним (3) днищами, кольцевую опору (22), разборный каркас, образованный стойками (10), скрепленными горизонтальными кольцевыми обечайками (11). Нижние концы стоек (10) жестко установлены на фундаменте (23), а верхние прикреплены к корпусу (1) с помощью натяжных устройств, которые выполнены в виде шпилек (12) и шарнирного соединения. Ось шпильки (12) направлена по радиусу реактора. Один конец шпильки (12) закреплен на стенке корпуса (1), а другой - в горизонтальной кольцевой обечайке (11). Шарнирное соединение образовано гайкой, фигурной шайбой с односторонней сферической поверхностью с опорной стороны соединения и плоской шайбой. Изобретение позволяет компенсировать внешнее давление на стенки реактора и уменьшить амплитуды радиальных колебаний стенок под действием этого давления. 4 з.п. ф-лы, 7 ил.

1. Реактор замедленного коксования, включающий цилиндрический корпус с верхним и нижним днищами, кольцевую опору, установленную на фундаменте с укрепляющими элементами, разборный каркас, образованный стойками, скрепленными горизонтальными кольцевыми обечайками, при этом нижние концы стоек жестко установлены на фундаменте, а верхние прикреплены к корпусу с помощью натяжных устройств, отличающийся тем, что натяжное устройство выполнено в виде шпильки и шарнирного соединения, ось шпильки направлена по радиусу реактора, при этом один конец шпильки закреплен на стенке реактора, а другой - в горизонтальной кольцевой обечайке.

2. Реактор по п.1, отличающийся тем, что конец шпильки закреплен на стенке реактора сваркой.

3. Реактор по п.1, отличающийся тем, что конец шпильки закреплен на стенке реактора посредством отрезка швеллера, приваренного своими полками к стенке реактора и связанного со шпилькой шарнирным соединением.

4. Реактор по п.1, отличающийся тем, что второй конец шпильки закреплен в горизонтальной кольцевой обечайке с помощью шарнирного соединения.

5. Реактор по п.1, или 3, или 4, отличающийся тем, что шарнирное соединение образовано гайкой, фигурной шайбой с односторонней сферической поверхностью с опорной стороны соединения и плоской шайбой.

| РЕАКТОР УСТАНОВКИ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2010 |

|

RU2425088C1 |

| ГИДРАВЛИЧЕСКИЙ РЕЗАК | 2008 |

|

RU2367678C1 |

| РЕАКТОР УСТАНОВКИ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2010 |

|

RU2426764C1 |

| US 3391076 А, 02.07.1968 | |||

Авторы

Даты

2014-09-20—Публикация

2013-06-11—Подача