Область техники

Настоящее изобретение относится к способу гидрокрекинга парафина и к способу для получения топливных базовых компонентов.

Уровень техники

Основываясь на идее снижения нагрузки на окружающую среду, в последние годы существует потребность в экологически приемлемом чистом топливе, которое имеет низкое содержание серы и низкое содержание ароматических углеводородов. В дополнение, регулирование содержания серы в жидких топливах, например бензине или дизельном топливе, совсем недавно стало более актуально; например, нормативное значение по отношению к сере в дизельном топливе сократилось с 500 ppm (ч/млн) до 50 ppm. Исследования, следовательно, направлены в нефтяном секторе на синтез Фишера-Тропша (обозначаемый в дальнейшем как «синтез ФТ») как способ для получения чистого топлива. Сырьевыми материалами в синтезе Фишера-Тропша являются водород, получаемый газификацией битума или угля или риформингом природного газа, и монооксид углерода. Ожидания от синтеза ФТ очень высокие, поскольку он может производить парафин-обогащенные базовые компоненты жидкого топлива, которые не содержат серы. Поскольку парафин также может получаться синтезом ФТ, то этот парафин (в некоторых случаях упоминаемый в дальнейшем как «парафин ФТ») может подвергаться гидрокрекингу и этот продукт гидрокрекинга может также использоваться как базовый компонент для чистых топлив.

Когда топливный базовый компонент получается гидрокрекингом парафина, то он присутствует в среднем дистилляте продукта гидрокрекинга, который является компонентом, применяемым в качестве топливного базового компонента; и, как следствие, выход этого среднего дистиллята является решающим в улучшении экономических показателей процесса производства топлива. Способы гидрокрекинга, следовательно, вводятся с целью улучшения селективности среднего дистиллята в течение процесса гидрокрекинга парафина, в котором, например, парафин приводится в контакт, в присутствии водорода, с катализатором, содержащим кристаллический алюмосиликат и металл VIb группы периодической таблицы и/или металл VIII группы (ссылаясь, например, на Патентные ссылки 1-3).

Патентная ссылка 1 WO 2004/028688.

Патентная ссылка 1. Публикация японской нерассмотренной патентной заявки №2004-255241.

Патентный документ 3. Публикация японской нерассмотренной патентной заявки №2004-255242.

Раскрытие изобретения

Проблемы, решаемые настоящим изобретением

Существует, однако, тенденция для содержания олефинов в парафинах ФТ - находиться под влиянием различий в типе катализатора, используемого для синтеза, и реакционных условий в течение синтеза. Парафин ФТ, описываемый выше, применяется как сырьевой материал для чистых топлив; однако, когда во время их исследований настоящие изобретатели попытались подвергнуть гидрокрекингу парафин ФТ, содержащий большое количество олефинов, то было обнаружено, что поддержание высокой селективности среднего дистиллята было крайне трудно, даже используя технологию, описываемую в Патентных ссылках 1-3, и что в результате выход этого среднего дистиллята заканчивался уменьшением. Поэтому, требуется технология, которая может соответствующе поддерживать селективность среднего дистиллята в течение гидрокрекинга, даже в тех случаях, когда олефины присутствуют в парафине, но в настоящее время ситуация такова, что эффективные способы, которые могут это реализовать, еще не разработаны.

Настоящее изобретение осуществлялось исходя из обстоятельств, описанных выше, и взяло в качестве цели внедрение способа гидрокрекинга парафина, который способен поддерживать селективность среднего дистиллята на высоких уровнях в течение гидрокрекинга олефин-содержащего парафина. Дополнительная цель настоящего изобретения - это внедрение способа производства топливных базовых компонентов, который использует этот способ гидрокрекинга.

Средства решения проблем

Как результат исследований, направленных на решение проблемы, указанной выше, авторы обнаружили, что содержание среднего дистиллята (фракция с точкой кипения от 145 до 360°С) в продукте крекинга может поддерживаться на высоком уровне за счет приведения олефин-содержащего парафина в контакт со специальным катализатором перед приведением в контакт с катализатором, который имеет гидрокрекинговую активность, и что как результат фракция (средний дистиллят), применимая в качестве топливного базового компонента, может получаться с хорошим выходом. Настоящее изобретение было достигнуто, основываясь на этих открытиях.

Иными словами, способ гидрокрекинга парафина настоящего изобретения отличается пропусканием олефин-содержащего парафина в присутствии водорода и в заданной последовательности через первый слой катализатора, который содержит катализатор, в значительной степени лишенный кислотной функциональности, и второй слой катализатора, который содержит катализатор, имеющий активность гидрокрекинга.

Для целей настоящего изобретения «катализатор, в значительной степени лишенный кислотной функциональности», обозначает, что катализатор не имеет кислотности или, в случае катализатора, который проявляет кислотность, обозначает, что кислота, расположенная в нем, не принимает участие в изомеризации парафинов и крекинге или не принимает участие в полимеризации олефинов.

Путем пропускания олефин-содержащего парафина через катализаторные слои, описанные выше, способ настоящего изобретения для гидрокрекинга может поддерживать выход среднего дистиллята на высоких уровнях в течение гидрокрекинга парафина и может гарантировать соответствующие выходы компонента, применимого как топливный базовый компонент, который получается из парафина.

Причина, по которой настоящее изобретение достигает эффекты, описанные выше, не вполне понятны, но авторы изобретения выдвигают следующие гипотезы. Во-первых, первопричина возрастания селективности среднего дистиллята, полагают, должна определяться увеличением температуры реакции в слое катализатора, вызываемом экзотермической реакцией, когда олефины приходят в контакт с катализатором, который имеет активность гидрокрекинга. В противоположность этому, способ гидрокрекинга парафина настоящего изобретения путем приведения олефина в контакт со слоем катализатора, который содержит катализатор, лишенный кислотной функциональности, предполагается для эффективного подавления экзотермической реакции при гидрокрекинг-активном катализаторе и, следовательно, способен соответствующе поддерживать селективность среднего дистиллята катализатора гидрокрекинга.

Катализатор, содержащийся в первом слое катализатора в способе гидрокрекинга парафина настоящего изобретения, является предпочтительно катализатором, включающим носитель и металл VIII группы, нанесенный на этот носитель, и количество нанесенного металла составляет 0,005-0,010 % масс. по отношению к носителю.

Этот носитель предпочтительно содержит, по меньшей мере, один оксид, выбираемый из группы, состоящей из диоксида кремния, оксида алюминия, диоксида циркония.

Парафин в способе гидрокрекинга парафина настоящего изобретения предпочтительно получают синтезом Фишера-Тропша.

Катализатор, содержащийся во втором слое катализатора в способе гидрокрекинга парафина настоящего изобретения, предпочтительно содержит ультрастабильный цеолит Y-типа.

Настоящее изобретение также обеспечивает способ получения топливного базового компонента, отличающийся фракционной перегонкой продукта гидрокрекинга, получаемого способом гидрокрекинга парафина согласно настоящему изобретению, как описано выше, чтобы получить топливный базовый компонент. Этот способ получения топливного базового компонента может производить топливный базовый компонент из олефин-содержащего парафина экономически благоприятным способом.

Эффект изобретения

Настоящее изобретение обеспечивает способ гидрокрекинга парафина, который позволяет поддерживать селективность среднего дистиллята на высоких уровнях в процессе гидрокрекинга олефин-содержащего парафина. Настоящее изобретение также обеспечивает способ получения топливных базовых компонентов, который использует этот способ гидрокрекинга.

Краткое описание чертежей

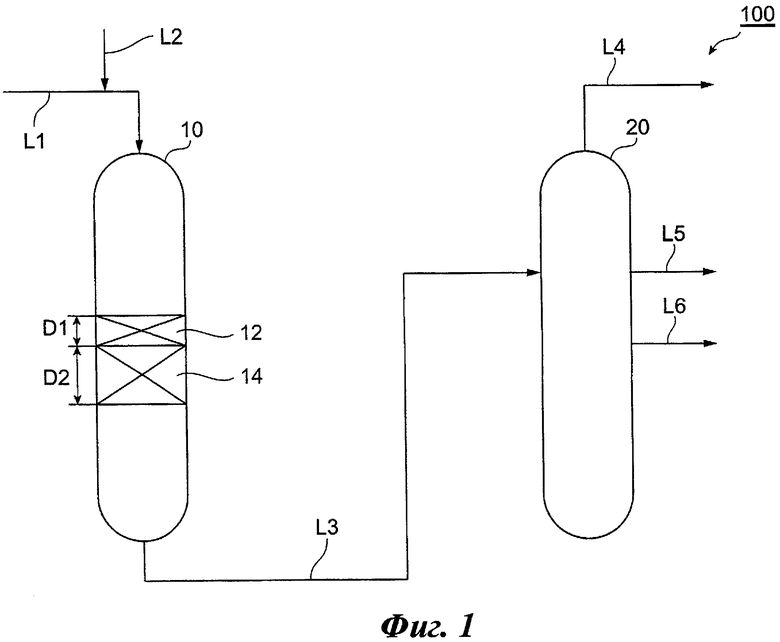

Фиг.1 - технологическая схема, которая демонстрирует один пример устройства производства жидкого нефтепродукта (топливного базового компонента), который осуществляет способ настоящего изобретения гидрокрекинга парафина.

Фиг.2 - технологическая схема, которая демонстрирует другой пример устройства производства жидкого нефтепродукта (топливного базового компонента), который осуществляет способ настоящего изобретения гидрокрекинга парафина.

Пояснения к позициям

10, 30, 40: реакционная колонна, 12: первый слой катализатора, 14: второй слой катализатора, 16: слой катализатора (первый катализаторный слой), 18: слой катализатора (второй катализаторный слой), 20: дистилляционная колонна, 100, 110: устройство для производства жидкого нефтепродукта.

Лучшие варианты для осуществления изобретения

Предпочтительные варианты осуществления настоящего изобретения в последующем описываются детально со ссылкой на чертежи, приложенные здесь. В описании чертежей, одни и те же ссылочные обозначения присваиваются тем же или равнозначным элементам и повторяющиеся описания не приводятся.

Технологическая схема на Фигуре 1 показывает один пример устройства производства жидкого нефтепродукта (топливного базового компонента), который осуществляет способ гидрокрекинга парафина настоящего изобретения. Устройство производства жидкого нефтепродукта 100, показанное на Фигуре 1, является устройством, которое производит из олефин-содержащего парафина жидкий нефтепродукт, который содержит компонент, используемый в качестве топливного базового компонента.

Устройство производства жидкого нефтепродукта 100, показанное на Фигуре 1, снабжается реакционной колонной 10, которая проводит гидрокрекинг олефин-содержащего парафина, и дистилляционной колонной 20 для фракционной перегонки на желаемые фракции продукта гидрокрекинга, который проходит через реакционную колонну 10. Питающая линия L1 присоединяется к реакционной колонне 10 с целью подачи парафина в реакционную колонну 10, и линия L2 присоединяется к этой линии L1, для ввода туда водорода. Парафин и водород проходят через эти линии и подаются в реакционную колонну 10. Нижняя часть реакционной колонны 10 соединяется с дистилляционной колонной 20 транспортирующей линией L3, и парафин, который прошел через реакционную колонну 10 (продукт гидрокрекинга) транспортируется через эту линию L3 в дистилляционную колонну 20.

В этом варианте осуществления реакционная колонна 10 последовательно с вершины колонны включает первый слой катализатора 12, который содержит катализатор, в значительной степени лишенный кислотной функциональности, и второй слой катализатора 14, который содержит катализатор, имеющий активность к гидрокрекингу. Способ гидрокрекинга парафина настоящего изобретения выполняется в этой реакционной колонне 10.

Олефин-содержащий парафин, подаваемый в реакционную колонну 10, может представлять собой парафин, который содержит предпочтительно 10% масс. олефинов, более предпочтительно, по меньшей мере, 15% масс. олефинов, и еще более предпочтительно, по меньшей мере, 20% масс. олефинов. Поскольку степень снижения селективности среднего дистиллята становится большой, когда содержание олефинов равно 10% масс. или больше, то эффект благодаря настоящему изобретению поддержания селективности среднего дистиллята проявляется даже более заметно тогда, когда такой парафин подвергается гидрокрекингу.

Парафин особенно не ограничивается в отношении количества атомов углерода в нем и может представлять собой парафин, содержащий углеводород, который имеет, по меньшей мере, 20 атомов углерода, и предпочтительно является парафином, содержащим углеводороды, которые имеют примерно 20-80 атомов углерода. Еще более предпочтительно согласно настоящему изобретению, чтобы парафин содержал, по меньшей мере, 80% масс. углеводородов, имеющих 20-80 атомов углерода.

В этом варианте осуществления парафин, содержащий предпочтительно, по меньшей мере, 75% масс. и более предпочтительно, по меньшей мере, 80% масс. нормальных парафинов, имеющих предпочтительно, по меньшей мере, 20 атомов углерода и более предпочтительно 20-80 атомов углерода, подается на обработку гидрокрекингом в реакционной колонне 10.

Парафин является парафином, который содержит олефины, но не особенно ограничивается в других отношениях, и различные виды парафинов на нефтяной основе и синтетические парафины могут использоваться в качестве исходного сырья. Примером особенно предпочтительного парафина является, так называемый, парафин Фишера-Тропша (парафин ФТ), производимый синтезом Фишера-Тропша (синтез ФТ).

Парафин ФТ, произведенный синтезом ФТ и содержащий, по меньшей мере, 80% масс. углеводородов, имеющих, по меньшей мере, двадцать атомов углерода, может содержать 20% масс. или более олефинов, в зависимости от различий, например, в типе катализатора и реакционных условий, используемых для синтеза. В особенности трудно сохранить селективность среднего дистиллята от снижения, когда такой парафин подвергается гидрокрекингу, но способ гидрокрекинга парафина настоящего изобретения способен удовлетворительно поддерживать селективность среднего дистиллята.

Катализатор, содержащийся в первом слое катализатора 12, является катализатором, который в значительной мере лишен кислотной функциональности, но не особенно ограничивается в других отношениях. Этот катализатор может быть, например, катализатором, в котором металл, принадлежащий VIII группе Периодической таблицы, наносится в качестве активного металла на носитель, который содержит, по меньшей мере, один оксид, выбираемый из группы, состоящей из диоксида кремния, оксида алюминия, диоксида циркония.

Металл VIII группы представляет собой кобальт, никель, родий, палладий, иридий и платину. Никель, родий, палладий, иридий и платина предпочтительны среди них, тогда как никель, палладий и платина более предпочтительны. Эти металлы могут использоваться индивидуально или еще два из них могут использоваться в комбинации.

Данные металлы могут наноситься на вышеупомянутый носитель обычными способами, такими как пропитывание или ионообмен. Количество нанесенного металла предпочтительно от 0,001 до 0,050% масс. относительно носителя и более предпочтительно, от 0,005 до 0,010% масс. относительно носителя. Когда это количество нанесенного металла меньше чем 0,001% масс., то реакционная колонна стремится к сильному возрастанию, и экономические показатели процесса стремятся к понижению из-за возрастания количества катализатора, требуемого, чтобы получить удовлетворительное удерживание селективности среднего дистиллята. С другой стороны, когда это количество нанесенного металла превышает 0,050% масс., то количество используемого металла становится избыточным в отношении конечного сдерживающего действия на селективность среднего дистиллята, и добавляется тенденция снижения экономических показателей процесса.

Катализатор, содержащийся во втором слое катализатора 14, является катализатором, который имеет активность к гидрокрекингу и может быть, например, катализатором, в котором металл VIII группы Периодической таблицы нанесен в качестве активного металла на носитель, включающий твердую кислоту. Помимо его активности к гидрокрекингу, катализатор, содержащийся во втором слое катализатора 14, может также иметь активность к гидроизомеризации. Крекинг обозначает химическую реакцию, которая сопровождается уменьшением молекулярного веса, в то время как изомеризация обозначает превращение в другое соединение с отличающимся углеродным скелетом, в то время как молекулярный вес и число атомов углерода, составляющие молекулу, остаются неизменными.

Твердая кислота, содержащаяся в носителе, может представлять собой ультрастабильный цеолит Y-типа (USY), морденит, β-цеолит, феррьерит, SSZ-22, алюмосиликатфосфат, алюмосиликат, алюмоборат, цирконийсиликат. Присутствие USY-цеолита в носителе предпочтительно среди них. USY-цеолит - это цеолит Y-типа, который становится ультрастабильным при гидротермической обработке и/или кислотной обработке, когда формируются новые поры в пределе 20-100 Ǻ в дополнение к микропористой структуре, известной как микропоры не более чем 20 Ǻ, которые первоначально присутствуют в цеолите Y-типа. Не существует особенных ограничений в среднем размере частиц USY-цеолита, когда он используется для носителя, но предпочтительно не более чем 1,0 мкм и более предпочтительны не более чем 0,5 мкм. Молярное соотношение диоксид кремния/оксид алюминия в USY-цеолите (молярное соотношение диоксида кремния к оксиду алюминия; называемое ниже как «соотношение диоксида кремния/оксида алюминия») предпочтительно, 25-120 и более предпочтительно, 30-60. Использование USY-цеолита, имеющего средний размер частиц не более чем 0,5 мкм и соотношение диоксида кремния/оксида алюминия, по меньшей мере, 30 особенно предпочтительно.

Еще более подходящий носитель в рассматриваемом варианте осуществления содержит USY-цеолит и, по меньшей мере, одну твердую кислоту, выбираемую из группы алюмосиликата, алюмобората и цирконийсиликата. Особенно предпочтительным среди них является носитель, содержащий USY-цеолит и алюмосиликат.

Носитель катализатора может получаться формованием смеси, которая содержит вышеупомянутую твердую кислоту и связующий компонент. Связующий компонент особенно не ограничен, но оксид алюминия, диоксид кремния, алюмосиликат, диоксид титана и оксид магния предпочтительны, а оксид алюминия более предпочтителен.

Металл VIII группы представляет собой кобальт, никель, родий, палладий, иридий и платину, где, никель, родий, палладий, иридий и платина являются предпочтительными среди них, а палладий и платина являются более предпочтительными. Эти металлы могут использоваться индивидуально или два или более могут использоваться в комбинации.

Эти металлы могут наноситься на вышеупомянутый носитель обычными способами, такими как пропитывание или ионообмен.

Объем первого слоя катализатора и объем второго слоя катализатора особенно не ограничиваются, однако, отношение объема VI первого слоя катализатора к объему V2 второго слоя катализатора, или [V1/V2] предпочтительно устанавливаются в настоящем изобретении при 1/20-1/4. Обеспечение селективности среднего дистиллята становится неудовлетворительной, когда это отношение меньше чем 1/20. При значении этого соотношения более чем 1/4 результирующий эффект удерживания селективности среднего дистиллята становится относительно небольшим по отношению к количеству используемого катализатора, и добавляется тенденция снижения экономических показателей процесса.

В тех случаях, где площадь поперечного сечения для поперечного сечения на плоскости, перпендикулярной направлению течения, первого слоя катализатора и второго слоя катализатора, присутствующего в реакционной колонне 10, является постоянной, независимо от позиции поперечного сечения, то соотношение толщины D1 первого слоя катализатора 12 к толщине D2 второго катализаторного слоя 14, как показано на Фигуре 1, или [D1/D2] предпочтительно устанавливается в пределе 1/20-1/4.

Гидрокрекинг парафина в реакционной колонне 10 может проводиться при реакционных условиях, таких как следующие. Парциальное давление водорода предпочтительно 1-12 МПа и более предпочтительно 2-6 МПа. Часовая объемная скорость жидкости (ЧОСЖ) парафина предпочтительна 0,2-5,0 ч-1 и еще более предпочтительна 0,5-3,0 ч-1. Соотношение водород/нефтепродукт (ЧОСЖ) парафина предпочтительно 0,2-5,0 ч-1 и еще более предпочтительно 0,5-3,0 ч-1. Соотношение водород/нефтепродукт предпочтительно равно 200-850 NL/L и более предпочтительно, 350-650 NL/L.

В этом описании «ЧОСЖ (часовая объемная скорость жидкости)» обозначает объемную скорость потока сырьевого нефтепродукта (олефин-содержащего парафина) при стандартных условиях (25°С, 101325 Па) на объем слоя катализатора, в котором упакован катализатор, а единица «ч-1» - это обратный час. «NL», то есть единица для объема водорода в соотношении водород/нефтепродукт - это объем водорода (л) при нормальных условиях (0°С, 101325 Па).

Предпочтительная температура гидрокрекинга равна 160-350°С и более предпочтительно 200-330°С.

Несмотря на то, что парафин применяется как нисходящий поток в реакционной колонне 10, показанной на Фигуре 1, он может, если необходимо, также применяться как восходящий поток путем перемены последовательности первого слоя катализатора 12 и второго слоя катализатора 14. В этом случае парафин, который проходил через обработку гидрокрекингом, доставляется с вершины реакционной колонны 10 в дистилляционную колонну 20.

Широко известные дистилляционные колонны могут применяться в качестве дистилляционной колонны 20. Парафин, который проходит через реакционную колонну 10 (продукт гидрокрекинга), может разделяться в дистилляционной колонне 20 на желаемые фракции, такие как, например, нафта (фракция с точкой кипения вплоть до 145°С), керосиновая фракция (фракция с точкой кипения 145-260°С), газойлевая фракция (фракция с точкой кипения 260-360°С), и парафиновая фракция (фракция с точкой кипения выше 360°С). Фракции нафты, керосина и газойля, используемые как топливные базовые компоненты, могут, например, быть соответственно выведены через линии L4-L6, присоединенные к дистилляционной колонне 20.

Устройство производства жидкого нефтепродукта 100, описанное выше, благодаря тому, что оно оборудовано реакционной колонной 10, которая осуществляет способ гидрокрекинга парафина, может поддерживать селективность среднего дистиллята на высоких уровнях, даже в течение гидрокрекинга олефин-содержащего парафина, и может, как результат, получать компоненты, применимые как топливные базовые компоненты (в частности, средняя дистиллятная фракция, охватывающая керосиновую фракцию и газойлевую фракцию), с хорошими выходами.

В рассматриваемом варианте осуществления парафин, который проходит через реакционную колонну 10 (продукт гидрокрекинга), может подаваться в дистилляционную колонну 20, например, после его разделения в газожидкостном сепараторе на жидкие нефтепродукты, включающие углеводороды, имеющие 5 или более атомов углерода, и непрореагировавший газообразный водород и легкий углеводородный газ, включающий углеводороды, имеющие не более чем 4 атома углерода.

Технологическая схема на Фиг.2 показывает другой пример устройства производства жидкого нефтепродукта (топливного базового компонента), который осуществляет способ гидрокрекинга парафина настоящего изобретения. Устройство производства жидкого нефтепродукта 110, показанное на Фиг.2, имеет ту же самую структуру, что и устройство производства жидкого нефтепродукта 100, за исключением того, что реакционная колонна 10 в устройстве производства жидкого нефтепродукта 100 заменена на две реакционные колонны 30 и 40, которые последовательно присоединяются друг к другу через транспортную линию L7. Реакционная колонна 30 в устройстве производства жидкого нефтепродукта 110 снабжается слоем катализатора 16, который является тем же, что и первый слой катализатора, описанный выше; реакционная колонна 40 в устройстве производства жидкого нефтепродукта 110 обеспечивается слоем катализатора 18, который является тем же, что и второй слой катализатора, описываемый выше; и способ гидрокрекинга парафина настоящего изобретения осуществляется двумя этими реакционными колоннами 30 и 40.

Гидрокрекинг в реакционной колонне 30 и реакционной колонне 40 может проводиться при следующих реакционных условиях. Парциальное давление водорода предпочтительно 1-12 МПа и более предпочтительно 2-6 МПа. Часовая объемная скорость жидкости (ЧОСЖ) парафина предпочтительна 0,2-5,0 ч-1 и более предпочтительна, 0,5-3,0 ч-1. Соотношение водород/нефтепродукт предпочтительно 200-850 NL/L и более предпочтительно 350-650 NL/L. Реакционная температура гидрокрекинга предпочтительна 160-350°С и более предпочтительна 200-330°С.

Катализатор, содержащийся в слое катализатора 16, может быть представлен катализатором, в значительной мере лишенным кислотной функциональности, который описывался ранее. Катализатор, содержащийся в слое катализатора 18, может быть представлен катализатором, имеющим активность гидрокрекинга, который описывался выше.

Ни объем слоя катализатора 16 в реакционной колонне 30, ни объем слоя катализатора 18 в реакционной колонне 40 особенно не ограничиваются, однако, отношение объема V3 слоя катализатора 16 к объему V4 слоя катализатора 18, или [V3/V4] предпочтительно устанавливаются при 1/20-1/4. Кроме того, в тех случаях, когда площадь поперечного сечения для поперечного сечения на плоскости, перпендикулярной направлению течения, первого слоя катализатора 16 и второго слоя катализатора 18 является постоянной, независимо от позиции поперечного сечения, соотношение толщины D3 слоя катализатора 16 к толщине D4 слоя катализатора 18, показанных на Фигуре 2, или [D3/D4] предпочтительно устанавливается в пределе 1/20-1/4.

Примеры

Настоящее изобретение описывается в дополнительных деталях на примерах, приведенных ниже, но настоящее изобретение не ограничивается этими примерами.

Получение катализатора

Катализатор 1

USY-цеолит (молярное соотношение диоксида кремния/оксида алюминия: 40) со средним размером частиц 0,4 мкм, алюмосиликат (содержание оксида алюминия = 14% масс.) и алюмооксидный связующий компонент в качестве связующего были перемешаны/размяты при весовом соотношении 3:57:40 и эта смесь формовалась в цилиндры с диаметром 1,5 мм и длиной примерно 3 мм для получения носителя. Этот носитель пропитывался водным раствором платинохлористоводородной кислоты с целью нанесения платины на нее. Он высушивался в течение 3 часов при 120°С и затем прокаливался в течение 1 часа при 500°С для получения катализатора 1. Количество нанесенной платины было 0,8% масс. относительно носителя.

Катализатор 2

Алюмооксидный носитель со средним размером пор 100Ǻ, сформованный в цилиндры с диаметром 1,5 мм и длиной примерно 3 мм, пропитывался водным раствором нитрата никеля для нанесения никеля на него. Он высушивался в течение 3 часов при 120°С и затем обжигался в течение 1 часа при 500°С для получения катализатора 2. Количество нанесенного никеля было 0,007% масс. относительно носителя.

Катализатор 3

Алюмооксидный носитель со средним размером пор 100Ǻ, сформованный в цилиндры с диаметром 1,5 мм и длиной примерно 3 мм, пропитывался водным раствором платинохлористоводородной кислоты для нанесения платины на него. Он высушивался в течение 3 часов при 120°С и затем обжигался в течение 1 часа при 500°С для получения катализатора 3. Количество нанесенной платины было 0,005% масс. относительно носителя.

Гидрокрекинг олефин-содержащего парафина

Пример 1

15 мл катализатора 2 помещались со стороны впуска (верхний слой) реактора с неподвижным слоем и 100 мл катализатора 1 помещались со стороны выхода (нижний слой) реактора с неподвижным слоем для установления слоя катализатора с двухслойной структурой в реакторе. Восстановительная обработка проводилась 4 часа при 345°С, во время введения водорода в реактор.

После восстановительной обработки парафин ФТ (содержание С20-81 углеводородов: 95% масс., содержание нормальных парафинов: 78% масс., содержание олефинов: 16% масс.) подавался в качестве сырья при скорости 200 мл/ч с вершины (сторона верхнего слоя катализаторного слоя) реактора, и проводился гидрокрекинг парафина в реакционных условиях, описываемых ниже, в потоке водорода.

Иными словами, водород подавался с вершины колонны при соотношении водород/нефтепродукт 590 NL/L по отношению к парафину ФТ, и реакционная температура регулировалась при парциальном давлении водорода 4 МПа таким образом, чтобы вызывать скорость крекинга, как определяется в уравнении (1), ниже, до 80% масс. Реакционная температура в этой точке была 315°С.

Скорость крекинга (% масс.) = (масса фракции с точкой кипения до 360°С)/(общая масса конечного нефтепродукта и газообразного продукта)× 100 (1).

Скорость крекинга высчитывалась исходя из результатов газохроматографических измерений продукта гидрокрекинга (конечного нефтепродукта и газообразного продукта) парафина ФТ.

Конечный нефтепродукт, производимый гидрокрекингом этого парафина, перегонялся для получения среднего дистиллята с точкой кипения от 145 до 360°С. Выход среднего дистиллята (% масс.) относительно сырьевого парафина ФТ и селективность среднего дистиллята (% масс.) определялись по получаемому среднему дистилляту. Результаты показаны в Таблице 1. Селективность среднего дистиллята показывает пропорцию (% масс.) среднего дистиллята с точкой кипения 145-360°С во фракции с точкой кипения вплоть до 360°С, получаемой при условиях гидрокрекинга, описанных выше.

Пример 2

Гидрокрекинг парафина проводился как и в Примере 1, но в этом случае помещалось 10 мл катализатора 3 вместо катализатора 2 на сторону впуска (верхний слой) реактора с неподвижным слоем, используемым в Примере 1. Регулирования реакционной температуры, основанного на скорости крекинга, не было, и гидрокрекинг проводился при той же реакционной температуре, что и в Примере 1. Скорость крекинга в это время была 79%.

Средний дистиллят, следовательно, получался как и в Примере 1, и селективность среднего дистиллята и выход среднего дистиллята были определены. Результаты показаны в Таблице 1.

Сравнительный пример 1

Гидрокрекинг парафина проводился как и в Примере 1, но в этом случае без помещения катализатора 2 на стороне впуска (верхнем слое) реактора с неподвижным слоем, используемого в Примере 1. Регулирование реакционной температуры, основанное на скорости крекинга, не проводилось, и гидрокрекинг проводился при той же реакционной температуре, что и в Примере 1. Скорость крекинга в это время была 84%.

Средний дистиллят, следовательно, получался как и в Примере 1, и селективность среднего дистиллята и выход среднего дистиллята были определены. Результаты показаны в Таблице 1.

Как показано в Таблице 1, способ гидрокрекинга парафина Примеров 1 и 2, в которых парафин пропускался в последовательности через слой катализатора, лишенного кислотной функциональности, и затем через слой катализатора, имеющего активность к гидрокрекингу, был показан как имеющий способность, даже когда парафин содержал высокую концентрацию олефина, поддерживать достаточно высокую селективность среднего дистиллята и получать средний дистиллят при достаточном выходе.

Промышленная применимость

Настоящее изобретение обеспечивает способ гидрокрекинга парафина, который позволяет поддерживать селективность среднего дистиллята на высоких уровнях в течение гидрокрекинга олефин-содержащего парафина. Настоящее изобретение обеспечивает способ получения топливных базовых компонентов, который применяет этот способ гидрокрекинга.

Изобретение относится к способу гидрокрекинга парафина, который заключается в пропускании олефин-содержащего парафина, полученного синтезом Фишера-Тропша, в присутствии водорода и в заданной последовательности через первый слой катализатора, который содержит катализатор, в значительной мере лишенный кислотной функциональности, который включает носитель и металл VIII группы, нанесенный на указанный носитель, и нанесенное количество этого металла равно 0,005-0,010% масс. относительно указанного носителя, и второй слой катализатора, который содержит катализатор, имеющий активность к гидрокрекингу и включающий металл VIII группы, нанесенный на носитель, включающий твердую кислоту. Изобретение также относится к способу получения топливного базового компонента. Технический результат - возможность поддерживать высокую селективность среднего дистиллята и получать средний дистиллят при достаточном выходе. 2 н. и 2 з.п. ф-лы, 1 табл., 2 ил.

1. Способ гидрокрекинга парафина заключается в пропускании олефинсодержащего парафина, полученного синтезом Фишера-Тропша, в присутствии водорода и в заданной последовательности через первый слой катализатора, который содержит катализатор, в значительной мере лишенный кислотной функциональности, который включает носитель и металл VIII группы, нанесенный на указанный носитель, и нанесенное количество этого металла равно 0,005-0,010 мас.% относительно указанного носителя, и второй слой катализатора, который содержит катализатор, имеющий активность к гидрокрекингу и включающий металл VIII группы, нанесенный на носитель, включающий твердую кислоту.

2. Способ гидрокрекинга парафина по п.1, отличающийся тем, что носитель содержит, по меньшей мере, один из оксидов, выбираемых из группы, состоящей из диоксида кремния, оксида алюминия и диоксида циркония.

3. Способ гидрокрекинга парафина по любому из пп.1 и 2, отличающийся тем, что носитель катализатора, содержащегося во втором слое катализатора, включает ультрастабильный цеолит Y-типа.

4. Способ получения топливного базового компонента, отличающегося фракционной перегонкой продукта гидрокрекинга, получаемого способом гидрокрекинга парафина по любому из пп.1-3 для получения топливного базового компонента.

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА | 1993 |

|

RU2101324C1 |

| US 20030057134 A1, 27.03.2003 | |||

| US 20050145541 A1, 07.07.2005. | |||

Авторы

Даты

2011-07-27—Публикация

2007-03-12—Подача