Область техники

Настоящее изобретение относится к способу производства жидкого базового топлива.

Уровень техники изобретения

В последнее время контроль окружающей среды по отношению к жидким топливам, как, например, бензиновое и дизельное топливо, был значительно ужесточен и появились ожидания благоприятного для окружающей среды чистого жидкого топлива, имеющего низкое содержание серы и ароматических углеводородов. Область производства жидкого топлива также была изучена различными способами для производства чистого топлива, которое имеет содержание серы, пониженное до 10 частей на миллион или менее.

Одним из таких способов приготовления чистых топлив является синтез Фишера-Тропша (ФТ), в котором водород и монооксид углерода, получаемые посредством газификации асфальта или угля или посредством реформинга природного газа, были использованы как исходные материалы. Синтез ФТ может дать жидкое базовое топливо, которое богато парафинами и не содержит серы.

Синтез ФТ может производить парафин. Гидрокрекинг этого парафина дает продукт разложения, который может быть использован как чистое базовое топливо. Важным для этого синтеза является то, что парафин может быть подвергнут гидрокрекингу, чтобы дать возможность высокой селекции фракции бензина, фракции керосина и фракции дизельного топлива, которые являются полезными, как базовое топливо, то есть чтобы замедлить производство газов, которые являются более легкими, чем фракция бензина. Это замедление производства легких газов способствует в значительной степени улучшению экономической эффективности всего процесса. Следовательно, был изучен способ производства жидких базовых топлив, которые придают важность выбору этих фракций. Например, в Патентном Документе 1 описан способ производства средней фракции из парафина посредством использования катализатора с платиной, нанесенной на аморфный алюмосиликат.

Патентный Документ 1: JP-A1-H06-41549

Раскрытие изобретения

Проблемы, решаемые посредством изобретения

Как в Патентном Документе 1, как элементарная технология для производства жидкого базового топлива из парафина, катализатор для использования в этом способе был интенсивно разработан. В фактической ситуации, однако, не был разработан процесс для удовлетворительного замедления производства легких газов.

Рассматривая эту фактическую ситуацию, целью настоящего изобретения является обеспечение способа производства жидкого базового топлива, в котором исходный материал, содержащий нормальный парафин, подвергается гидрокрекингу, чтобы дать возможность достаточно замедлить производство легких газов.

Средство для решения проблемы

Авторы настоящего изобретения провели интенсивное исследование, чтобы достичь вышеупомянутой цели и, как результат, обнаружить, что катализатор, содержащий USY цеолит, имеющий средний размер частиц 0,8 мкм или менее, может быть использован для гидрокрекинга парафинового углеводорода, чтобы создать заданный диапазон коэффициентов разложения, посредством этого решить вышеупомянутую проблему и таким образом завершить настоящее изобретение.

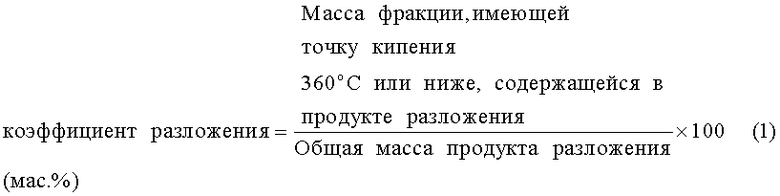

А именно способ производства жидкого базового топлива в соответствии с настоящим изобретением содержит гидрокрекинг парафинового углеводорода в присутствии катализатора гидрокрекинга, который содержит USY цеолит, имеющий средний размер частиц 0,8 мкм или менее, чтобы достичь коэффициента разложения от 75 до 90% по массе, как определяется следующим уравнением (1)

В соответствии с настоящим изобретением парафиновый углеводород подвергают гидрокрекингу, чтобы дать возможность достаточно замедлить производство легких газов. Конкретно, производство легких газов, имеющих углеродное число от 1 до 3, может быть замедлено, чтобы получить 1,8% по массе или менее на основе общей массы полученного продукта разложения. Поэтому способ производства жидкого базового топлива в соответствии с настоящим изобретением является очень полезным в связи с его усовершенствованием в экономической эффективности процессов производства жидкого топлива.

В соответствии с настоящим изобретением для того, чтобы достаточно замедлить производство легких газов, катализатор гидрокрекинга предпочтительно содержит USY цеолит, имеющий средний размер частиц 0,5 мкм или менее. Далее, аналогично катализатор гидрокрекинга содержит предпочтительно алюмоборный окисный катализатор.

Далее, в соответствии с настоящим изобретением парафиновый углеводород предпочтительно представляет собой парафин (парафин ФТ), приготовленный посредством синтеза Фишера-Тропша, потому что парафин ФТ имеет высокое содержание парафина и также по существу не содержит серы.

Эффект изобретения

Настоящее изобретение обеспечивает способ производства жидкого базового топлива, в котором исходный материал, содержащий нормальный парафин, может быть подвергнут гидрокрекингу, чтобы создать продукт разложения с достаточно замедленным производством легких газов.

Краткое описание чертежей

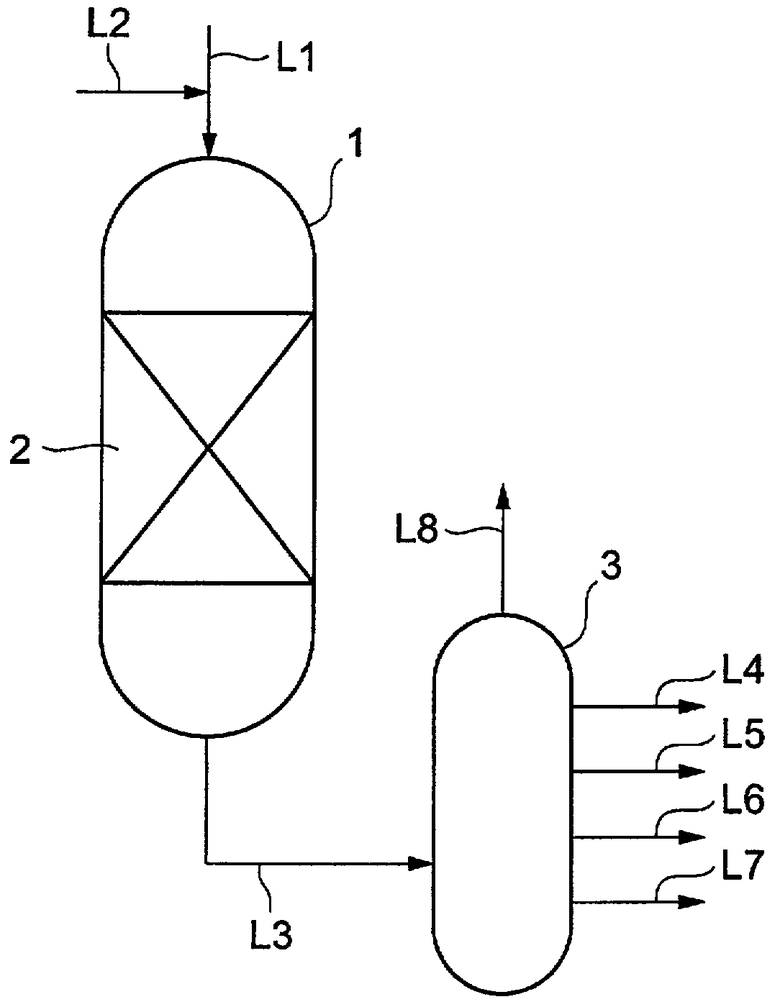

Чертеж. Пояснительный вид одного варианта осуществления реакционного устройства с фиксированным слоем, использованного в настоящем изобретении.

Объяснения ссылок

1 … Реакционная колонна, 2 … Слой катализатора гидрокрекинга

Наилучшие способы осуществления изобретения

Далее, подходящие варианты осуществления настоящего изобретения будут объяснены подробно.

Фиг.1 представляет собой пояснительный вид одного варианта осуществления реакционного устройства с фиксированным слоем, используемого предпочтительно в настоящем изобретении.

В реакционном устройстве с фиксированным слоем, показанном на фиг.1, слой 2 катализатора гидрокрекинга предусмотрен в реакционной колонне 1. С верхом реакционной колонны 1 соединяется трубопровод L1 для подачи водорода в реакционную колонну 1, и трубопровод L2 для подачи парафинового углеводорода соединяется выше по потоку позиции соединения трубопровода L1 и реакционной колонны 1. С другой стороны, с низом реакционной колонны 1 соединяется трубопровод L3, чтобы удалять продукты разложения после гидрокрекинга из реакционной колонны 1, и другой конец трубопровода L3 соединяется с перегонным устройством 3, используемым при атмосферном давлении.

Перегонное устройство 3 может осуществить фракционную перегонку продукта разложения на фракции. Фракционно перегнанные фракции включают газовую фракцию, имеющую точку кипения менее чем 30°С, фракцию лигроина, имеющую точку кипения 30-160°С, фракцию керосина, имеющую точку кипения 160-260°С, фракцию дизельного топлива, имеющую точку кипения 260-360°С, и фракцию парафина, имеющую точку кипения не менее чем 360°С. Фракционно перегнанные фракции в перегонном устройстве 3 транспортируются к их соответствующим более поздним процессам через трубопроводы (от L4 до L8), соединенные с перегонным устройством 3.

Парафиновый углеводород, используемый как исходный материал, обозначает смесь углеводородов, которая содержит главным образом нормальный парафин и имеет низкую степень разветвления. Состав содержит предпочтительно нормальный парафин при содержании 80% по массе или более, более предпочтительно 85% по массе или более на основе общей массы парафинового углеводорода.

Углеродное число углеводорода, содержащегося в парафиновом углеводороде, особенно не ограничено и находится обычно в диапазоне от 15 до 100. Такой парафин включает нефтяной парафин, как, например, шлаковый парафин и микрокристаллический парафин и синтетический парафин, как, например, так называемый парафин ФТ, приготовленный посредством синтеза ФТ. Парафин ФТ является особенно предпочтительным, как парафин, потому что он уменьшает нагрузку на окружающую среду.

Катализатор гидрокрекинга, который содержит слой 2 катализатора гидрокрекинга, содержит USY цеолит, имеющий средний размер частиц 0,8 мкм или менее, как носитель. Для того чтобы достаточно замедлить производство легких газов, USY цеолит имеет более предпочтительно средний размер частиц 0,5 мкм или менее. USY цеолит, который имеет средний размер частиц более чем 0,8 мкм, является трудным для замедления производства легких газов.

Далее для того чтобы достаточно замедлить производство легких газов, катализатор гидрокрекинга предпочтительно содержит USY цеолит и одну или более аморфных твердых кислот, выбранных из алюмосиликата, алюмоборного окисного катализатора и циркониевосиликатного катализатора, и более предпочтительно содержит USY цеолит и алюмоборный окисный катализатор.

Далее, USY цеолит имеет предпочтительно молярное отношение кремнезем/глинозем (отношение кремнезем/глинозем) от 25 до 50. USY цеолит, который имеет отношение кремнезем/глинозем менее чем 25, вероятно, повышает производство легких газов. С другой стороны, USY цеолит, который имеет отношение кремнезем/глинозем более чем 50, вероятно, нуждается в повышенной температуре реакции в связи с его пониженной каталитической активностью, посредством этого укорачивая срок службы катализатора.

Далее, катализатор гидрокрекинга имеет предпочтительно содержание USY цеолита 1-30% по массе на основе общего количества катализатора гидрокрекинга. Катализатор гидрокрекинга, который имеет содержание USY цеолита менее чем 1% по массе, вероятно, нуждается в повышенной температуре реакции в связи с его пониженной каталитической активностью, посредством этого укорачивая срок службы катализатора. С другой стороны, катализатор гидрокрекинга, который имеет содержание USY цеолита более чем 30% по массе, вероятно, повышает производство легких газов.

Далее, катализатор гидрокрекинга, который содержит USY цеолит и алюмоборный окисный катализатор, имеет предпочтительно содержание алюмоборного окисного катализатора 5-70% по массе на основе общего количества катализатора гидрокрекинга. Катализатор гидрокрекинга, который имеет содержание алюмоборного окисного катализатора менее чем 5% по массе, вероятно, проявляет недостаточный эффект, несмотря на добавленный алюмоборный окисный катализатор, и с другой стороны, катализатор гидрокрекинга, который имеет содержание алюмоборного окисного катализатора более чем 70% по массе, вероятно, повышает производство легких газов.

Алюмоборный окисный катализатор имеет предпочтительно массовое отношение глинозем/оксид бора 1,2-7,8. Алюмоборный окисный катализатор, который имеет массовое отношение глинозем/оксид бора вне вышеупомянутого диапазона, вероятно, повышает производство легких газов.

Кроме того, катализатор гидрокрекинга может дополнительно содержать связующее для формования носителя. Связующее особенно не ограничено, и предпочтительный носитель представляет собой бемит или кремнезем, и среди них бемит является предпочтительным. Носитель не образован так, чтобы иметь конкретно ограниченную форму и может быть образован в любой форме, как, например, частица или столбик (таблетка).

Далее, катализатор гидрокрекинга предпочтительно удерживает металл, выбранный из периодической таблицы VIa и VIII на вышеупомянутом носителе. Примерами металлов VIa являются хром, молибден, вольфрам и примерами металлов VIII являются кобальт, никель, родий, палладий, иридий и платина. Среди них более предпочтительными являются палладий и платина и дополнительно предпочтительной является платина. Эти удерживаемые металлы могут быть использованы поодиночке или в сочетании двух или более видов. Количество удерживаемого металла не является особенно ограниченным. Палладий и платина в основном удерживаются в диапазоне от 0,05 до 2,0% по массе на основе массы носителя.

Катализатор гидрокрекинга, содержащий слой 2 катализатора гидрокрекинга, который содержит вышеупомянутый металл, предпочтительно подвергается предварительной обработке в восстановительной атмосфере, как, например, газообразном водороде, чтобы произвести восстановление металла перед гидрокрекингом. Условие восстановления особенно не ограничено. Температура восстановления составляет предпочтительно 300-360°С, и время восстановления составляет предпочтительно 1-6 часов, соответственно.

Реакционное устройство с фиксированным слоем, показанное на фиг.1, используется для гидрокрекинга парафинового углеводорода. Для того чтобы достаточно замедлить производство легких газов (углеродное число 1-3), необходимо производить гидрокрекинг, чтобы достичь коэффициента разложения от 75 до 90% по массе (предпочтительно от 77 до 88% по массе), как определено вышеупомянутым уравнением (1). Гидрокрекинг, который осуществляется, чтобы получить коэффициент разложения менее чем 75% по массе, увеличивает производство фракции парафинов, приводя в результате к затруднению производства жидкого базового топлива с высокой избирательностью. С другой стороны, гидрокрекинг, который осуществляется, чтобы достичь коэффициента разложения более чем 90% по массе, увеличивает производство легких газов.

Далее, условия реакции для гидрокрекинга парафинового углеводорода не являются особенно ограниченными, поскольку они дают возможность коэффициента разложения от 75 до 90% по массе, как определено вышеупомянутым уравнением (1). Типичными условиями реакции являются: температура реакции 250-370°С, парциальное давление водорода 0,5-10,0 МПа, объемная скорость жидкости парафинового углеводорода 0,1-5,0 ч-1 и отношение водород/нефть 150-2000 NL/L. Гидрокрекинг, который осуществляется в условиях реакции вне этих диапазонов, вероятно, увеличивает производство легких газов.

Далее, для того чтобы отрегулировать коэффициент разложения до желаемой величины, определяемой уравнением (1), например, температура реакции может управляться после того, как условия реакции для гидрокрекинга будут установлены в упомянутых выше диапазонах.

Настоящее изобретение не ограничено вышеупомянутыми вариантами осуществления. Например, слой 2 катализатора гидрокрекинга, который имеет однослойную конструкцию в вышеупомянутом варианте осуществления, может иметь многослойную конструкцию, в которой различные сорта слоев катализатора гидрокрекинга уложены в штабель. Далее, как устройство для гидрокрекинга парафинового углеводорода, реакционное устройство с фиксированным слоем служит примером. Устройство не особенно ограничено, поскольку оно дает возможность парафиновому углеводороду и катализатору гидрокрекинга контактировать друг с другом. Например, может быть использовано реакционное устройство с псевдоожиженным слоем.

Примеры

Далее, настоящее изобретение изложено более подробно посредством ссылок на Примеры и Сравнительные Примеры, но настоящее изобретение не ограничено следующими примерами, упомянутыми ниже.

<Подготовка катализатора гидрокрекинга>

(Катализатор 1)

5 частей по массе USY цеолита, имеющего средний размер частиц 0,7 мкм (отношение кремнезем/глинозем: 30), и 95 частей по массе бемита (связующее) были смешаны и перемешаны достаточно, чтобы образовать носитель в виде столбика; имеющий ⌀ 1,6 мм (1/16 дюймов) и длину примерно 3 мм, который был затем высушен при 120°С в течение 3 часов и спечен при 500°С в течение 1 часа, чтобы получить носитель. Носитель был пропитан водным раствором дихлортетраамина платины (II) и изготовлен, чтобы нанести 0,5% по массе платины относительно носителя. Он был высушен при 120°С в течение 3 часов и спечен при 500°С в течение 1 часа, чтобы получить катализатор гидрокрекинга (Катализатор 1).

(Катализатор 2)

Катализатор гидрокрекинга (Катализатор 2) был получен тем же способом, как катализатор 1, за исключением того, что 5 частей по массе USY цеолита, имеющего средний размер частиц 0,4 мкм (отношение кремнезем/глинозем: 32), и 95 частей по массе бемита (связующее) было смешано и перемешано достаточно, чтобы образовать отформованное изделие.

(Катализатор 3)

Катализатор гидрокрекинга (Катализатор 3) был получен тем же способом, как катализатор 1, за исключением того, что 5 частей по массе USY цеолита, имеющего средний размер частиц 0,4 мкм (отношение кремнезем/глинозем: 32), 55 частей по массе алюмоборного окисного катализатора (отношение по массе кремнезем/оксид бора: 5,5) и 40 частей по массе бемита (связующее) было смешано и перемешано достаточно, чтобы образовать отформованное изделие, и дополнительно носитель был изготовлен, чтобы нанести 0,4% по массе платины относительно носителя.

(Катализатор 4)

Катализатор гидрокрекинга (Катализатор 4) был получен тем же способом, как катализатор 1, за исключением того, что 5 частей по массе USY цеолита, имеющего средний размер частиц 1,2 мкм (отношение кремнезем/глинозем: 30), и 95 частей по массе бемита (связующее) было смешано и перемешано достаточно, чтобы образовать отформованное изделие.

(Катализатор 5)

Катализатор гидрокрекинга (Катализатор 5) был получен тем же способом, как катализатор 1, за исключением того, что 70 частей по массе алюмосиликата (молярное отношение кремнезем/глинозем: 2,3) и 30 частей по массе бемита (связующее) было смешано и перемешано достаточно, чтобы образовать отформованное изделие.

Составы носителей катализаторов от 1 до 5, свойства USY цеолита и количество нанесенной платины показаны в Таблице 1.

<Гидрокрекинг парафинового углеводорода>

(Пример 1)

Реакционная колонна 1 реакционного устройства с фиксированным слоем, показанная на фиг.1, была заполнена Катализатором 1 (100 мл), чтобы образовать слой катализатора гидрокрекинга, который был затем использован, чтобы производить гидрокрекинг парафинового углеводорода.

Во-первых, катализатор гидрокрекинга был восстановлен потоком водорода при 345°С в течение 4 часов. Затем парафиновый углеводород подвергался гидрокрекингу. Как парафиновый углеводород, был использован парафин ФТ (углеродное число 28-80 (температура кипения 361°С или выше), содержание нормального парафина 88% по массе). В качестве условий реакции гидрокрекинга объемная скорость жидкости парафина ФТ составляла 2,0 ч-1 (расход парафина ФТ 200 мл/ч), парциальное давление водорода составляло 5 МПа, отношение водород/нефть составляло 700 NL/L и температура составляла 320°С. Испытание перегонки продукта разложения показывало, что эти условия реакции создали коэффициент разложения 79% по массе, как определено вышеупомянутым уравнением (1).

Количество легких газов (углеродное число 1-3), содержащееся в продукте разложения, было оценено посредством газовой хроматографии в реальном времени. В Таблице 2 производство легких газов показано на основе общей массы продукта разложения. В Таблице 2 катализатор, используемый для гидрокрекинга, температура реакции для гидрокрекинга и коэффициент разложения упомянуты вместе.

(Пример 2)

Гидрокрекинг парафинового углеводорода был осуществлен и производство легких газов было измерено тем же способом, как в Примере 1, за исключением того, что реакционная колонна 1 была заполнена Катализатором 2 (100 мл), чтобы образовать слой катализатора гидрокрекинга, и температура реакции для гидрокрекинга составляла 318°С. В качестве парафинового углеводорода был использован тот же самый парафин ФТ, как в Примере 1. Условия реакции в этом Примере создали коэффициент разложения 82% по массе. Результаты показаны в Таблице 2.

(Пример 3)

Гидрокрекинг парафинового углеводорода был осуществлен и производство легких газов было измерено тем же способом, как в Примере 1, за исключением того, что реакционная колонна 1 была заполнена Катализатором 3 (100 мл), чтобы образовать слой катализатора гидрокрекинга, и температура реакции для гидрокрекинга составляла 304°С. В качестве парафинового углеводорода был использован тот же самый парафин ФТ, как в Примере 1. Условия реакции в этом Примере создали коэффициент разложения 87% по массе. Результаты показаны в Таблице 2.

(Сравнительный Пример 1)

Гидрокрекинг парафинового углеводорода был осуществлен и производство легких газов было измерено тем же способом, как в Примере 1, за исключением того, что реакционная колонна 1 была заполнена Катализатором 4 (100 мл), чтобы образовать слой катализатора гидрокрекинга, и температура реакции для гидрокрекинга составляла 322°С. В качестве парафинового углеводорода тот же самый парафин ФТ, как в Примере 1, был использован. Условия реакции в этом Примере создали коэффициент разложения 80% по массе. Результаты показаны в Таблице 2.

(Сравнительный Пример 2)

Гидрокрекинг парафинового углеводорода был осуществлен и производство легких газов было измерено тем же способом, как в Примере 1, за исключением того, что реакционная колонна 1 была заполнена Катализатором 5 (100 мл), чтобы образовать слой катализатора гидрокрекинга, и температура реакции для гидрокрекинга составляла 363°С. В качестве парафинового углеводорода был использован тот же самый парафин ФТ, как в Примере 1. Условия реакции в этом Примере создали коэффициент разложения 81% по массе. Результаты показаны в Таблице 2.

Как упомянуто выше, катализатор гидрокрекинга, содержащий USY цеолит, имеющий средний размер частиц 0,8 мкм и менее, был использован для гидрокрекинга парафинового углеводорода, что дает возможность достаточно замедлить производство легких газов.

Промышленная применимость

Настоящее изобретение обеспечивает способ производства легкого базового топлива, в котором исходный материал, содержащий нормальный парафин, может быть подвергнут гидрокрекингу, чтобы создать продукт разложения с достаточно замедленным производством легких газов.

Изобретение относится к способу производства базового топлива, включающему гидрокрекинг парафинового углеводорода в присутствии катализатора гидрокрекинга, который содержит USY цеолит, имеющий средний размер частиц 0,8 мкм или менее, чтобы достичь скорости разложения от 75 до 90% по массе, как определяется следующим уравнением (1)

где молярное отношение кремнезем/глинозем в USY цеолите составляет от 25 до 50. Технический результат - получение продукта разложения с достаточно медленным производством легких газов. 3 з.п. ф-лы, 1 ил., 2 табл.

1. Способ производства жидкого базового топлива, который содержит гидрокрекинг парафинового углеводорода в присутствии катализатора гидрокрекинга, который содержит USY цеолит, имеющий средний размер частиц 0,8 мкм или менее, чтобы достичь скорости разложения от 75 до 90 мас.%, как определяется следующим уравнением (1)

где молярное отношение кремнезем/глинозем в USY цеолите составляет от 25 до 50.

2. Способ производства жидкого базового топлива по п.1, в котором катализатор гидрокрекинга содержит USY цеолит, имеющий средний размер частиц 0,5 мкм или менее.

3. Способ производства жидкого базового топлива по п.1 или 2, в котором катализатор гидрокрекинга содержит алюмоборный окисный катализатор.

4. Способ производства жидкого базового топлива по п.1 или 2, в котором парафиновый углеводород представляет собой парафин, приготовленный посредством синтеза Фишера-Тропша.

| Уплотнительное устройство | 1990 |

|

SU1733789A1 |

| US 4919786 A, 24.04.1990 | |||

| US 5814109 A, 29.09.1998 | |||

| СПОСОБ ПРЕВРАЩЕНИЯ ПАРАФИНСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 1994 |

|

RU2128681C1 |

Авторы

Даты

2011-09-10—Публикация

2007-03-13—Подача