Область техники

Настоящее изобретение относится к способу гидрокрекинга парафина.

Предшествующий уровень техники

В последние годы имелась потребность в экологически безвредных чистых жидких топливах, которыми являются низкоароматические углеводороды, низкосернистые топлива. Как результат, способы производства чистых топлив были предметом широкого изучения, и синтез Фишера-Тропша (ФТ) привлек внимание как один такой способ. Имеются также возможности для синтеза ФТ в перспективе, так как он использует моноксид углерода и водород в качестве исходных материалов и может производить обогащенный парафином, не содержащий серы базовый компонент жидкого топлива.

В процессе синтеза ФТ можно получать парафин; этот парафин может быть подвергнут гидрокрекингу, и конечный продукт крекинга может также быть использован в качестве базового компонента чистого топлива. В этом случае средний дистиллят годен к применению как базовый компонент жидкого топлива для бензина и является главным целевым продуктом. Это привело к изучению способов производства базового компонента жидкого топлива, которые акцентируются на селективности средних дистиллятов. Например, в способе, описанном в патентном документе 1, получают средний дистиллят из парафина, используя катализатор, в котором платина нанесена на аморфный оксид кремния-алюминия.

Кроме того, изучение было выполнено в области конверсии гидроизомеризацией нормальных парафинов, присутствующих в парафине, в изопарафин с использованием продукта, обогащенного изопарафином, такого как базовый компонент смазочного масла. В качестве способа получения базового компонента смазочного масла из парафина патентный документ 2 описывает способ, который использует катализатор, в котором, например, кобальт, молибден или никель нанесены на аморфный оксид кремния-алюминия, и патентный документ 3 описывает способ, который использует катализатор цеолитного типа.

Патентный документ 1: Выложенная патентная заявка Японии

№ Hei 6-41549.

Патентный документ 2: WO 00/14183.

Патентный документ 3: WO 04/081157.

Раскрытие изобретения

Проблема, решаемая изобретением

В целом, крекингом обозначаются химические реакции, которые сопровождаются уменьшением молекулярного веса, в то время как изомеризация обозначает конверсию в другое соединение при сохранении полной молекулярной массы. Гидрокрекингом получают углеводороды, имеющие более низкую температуру кипения, чем углеводороды, подвергаемые обработке гидрокрекингом. В гидроизомеризации, с другой стороны, степень разветвления во входящих углеводородах повышают, в то время как количество атомов углерода там остается неизмененным. Когда парафины применяют в качестве входящих углеводородов, и этот парафин подвергают гидрокрекингу в присутствии катализатора, и реакции гидрокрекинга, и реакции гидроизомеризации протекают с комплексом взаимодействий между ними.

Катализатор является ключевой технологией для получения базового компонента жидкого топлива и базового компонента смазочного масла из парафина, и, как результат, техническое развитие катализатора, используемого для этой цели, получило к настоящему моменту значительное развитие. Однако гидрокрекинг имеет сложный реакционный механизм, так как в дополнение к гидроизомеризации он также сопровождается реакциями, такими как миграция водорода и смещение углерода. Как следствие, несмотря на то, что изучение и развитие в течение многих лет акцентировалось на катализаторе, не было полностью возможности получить продукт крекинга, который обладает желаемыми свойствами.

В определенных условиях невозможно довести выход среднедистиллятного целевого продукта в гидрокрекинге парафина до приемлемо высокого уровня. Также имеются другие проблемы, создаваемые тем фактом, что скорость изомеризации была недостаточной, такие как недостаточная низкотемпературная вязкость среднего дистиллята и особенно для фракции газойля и базового компонента смазочного масла из парафина, выход которого остается низким.

Настоящим изобретением было продолжено рассмотрение обстоятельств, описанных выше, и целью настоящего изобретения является обеспечение способа гидрокрекинга, в котором могут быть достигнуты и высокий выход среднего дистиллята, и высокий выход базового компонента смазочного масла, и в то же самое время может быть получена фракция газойля, которая имеет превосходную низкотемпературную текучесть.

Способы решения проблемы

Способ гидрокрекинга парафина согласно настоящему изобретению характеризуется тем, что реактор с неподвижным слоем, который снабжен каталитической реакционной зоной, в которой первый каталитический слой, содержащий первую аморфную твердую кислоту, второй каталитический слой, содержащий цеолит, и третий каталитический слой, содержащий вторую аморфную твердую кислоту, расположенные в данном порядке, заставляют парафин протекать по направлению от первого каталитического слоя к третьему каталитическому слою в области каталитической реакции в присутствии водорода.

Вызывая реакции гидрокрекинга и реакции гидроизомеризации в зоне каталитической реакции, снабженной трехслойным каталитическим слоем, способ по настоящему изобретению позволяет довести и выход среднего дистиллята, и скорость изомеризации нормальных парафинов в изопарафины до высокого уровня. Базовый компонент жидкого топлива может быть эффективно получен из парафина в результате удовлетворительно высокого выхода среднего дистиллята. Кроме того, достигается удовлетворительно улучшенная низкотемпературная текучесть получаемой фракции газойля и фракции смазочных масел, поскольку скорость изомеризации может быть доведена до удовлетворительно высокого уровня.

Средний дистиллят, рассматриваемый в настоящем изобретении, означает фракцию, которая содержит по меньшей мере 90 мас.% углеводорода с температурой кипения по меньшей мере 150°С, но не выше чем 360°С, в то время как фракция смазочных масел, рассматриваемая в настоящем изобретении, означает фракцию, которая содержит по меньшей мере 90 мас.% углеводорода с температурой кипения выше чем 360°С. Фракция газойля означает фракцию, которая является частью среднего дистиллята, и которая содержит по меньшей мере 90 мас.% углеводорода с температурой кипения по меньшей мере 260°С, но не выше чем 360°С.

Настоящее изобретение дает возможность получать с удовлетворительно высоким выходом базовый компонент смазочных масел. Базовый компонент смазочных масел в основном получают обеспарафинивающей обработкой для уменьшения содержания парафиновой фракции, основным компонентом которой является нормальный парафин, который присутствует во фракции смазочных масел продукта крекинга. Так как фракция смазочных масел, присутствующих в продукте крекинга, полученная способом по настоящему изобретению, имеет из-за гидроизомеризации высокое содержание изопарафинов, происходит небольшое удаление нормальных парафинов при обеспарафинивающей обработке и таким образом достигается высокий выход базового компонента смазочных масел.

Второй слой катализатора по настоящему изобретению преимущественно содержит ультрастабильный цеолит Y-типа (USY цеолит) в качестве цеолита. Наличие USY цеолита во втором каталитическом слое дает возможность осуществлять гидрокрекинг более эффективно, чем в присутствии цеолитов других типов.

Первый каталитический слой и третий каталитический слой предпочтительно содержат в качестве первой аморфной твердой кислоты и второй аморфной твердой кислоты соответственно, по меньшей мере, один тип, выбираемый из оксида кремния-алюминия, оксида кремния-циркония и кремнийалюмофосфата. Использование первой или второй аморфной твердой кислоты, содержащей такие твердые аморфные кислоты, позволяет достичь дополнительного увеличения скорости изомеризации по сравнению с использованием аморфной твердой кислоты, иной, чем упомянутая ранее.

Первый каталитический слой предпочтительно содержит, по меньшей мере, один металл, выбираемый из платины и палладия, нанесенный на первую аморфную твердую кислоту; третий каталитический слой предпочтительно содержит, по меньшей мере, один металл, выбираемый из платины или палладия, нанесенный на вторую аморфную твердую кислоту; и второй каталитический слой предпочтительно содержит, по меньшей мере, один металл, выбираемый из платины или палладия, нанесенный на цеолит. Это связано с тем, что гидрокрекинг может быть выполнен более эффективно по сравнению с использованием катализатора, на который не нанесены эти металлы, когда используют катализатор, содержащий платину и/или палладий, нанесенные на аморфную твердую кислоту для первого и третьего каталитических слоев, и используют катализатор, содержащий платину и/или палладий, нанесенные на цеолит, для второго каталитического слоя.

Парафин, используемый в настоящем изобретении, является преимущественно парафином, полученным синтезом Фишера-Тропша. Парафины, полученные синтезом ФТ, по существу не содержат вредных в экологическом отношении веществ, таких как сернистые или ароматические углеводороды. Как следствие, использование парафина, полученного синтезом ФТ, в качестве парафинового сырья позволяет получать средний дистиллят и базовый компонент смазочных масел со значительно пониженным содержанием вредных в экологическом отношении веществ.

Цель изобретения

Настоящее изобретение обеспечивает способ гидрокрекинга парафина, которым можно достичь и высокого выхода среднего дистиллята, и высокого выхода базового компонента смазочных масел, и в то же время производить фракцию газойля, которая имеет превосходную низкотемпературную текучесть.

Краткое описание чертежей

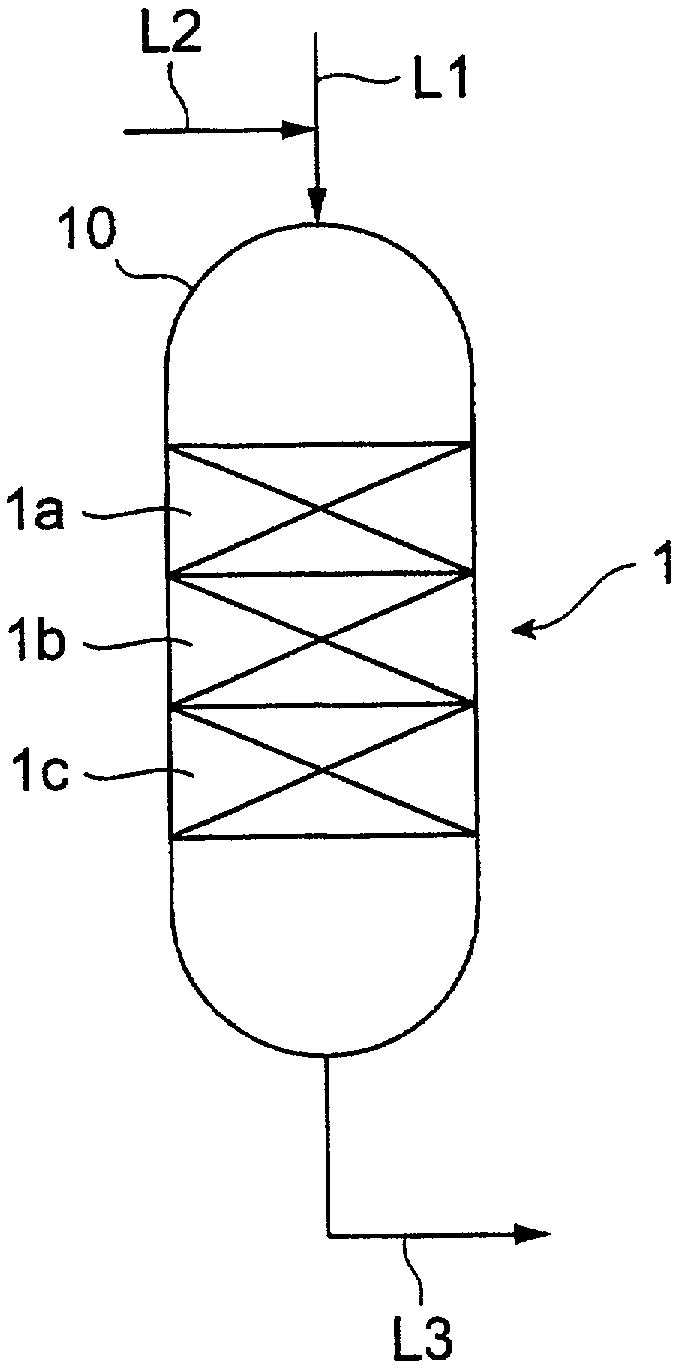

На чертеже проиллюстрирован пример реактора с неподвижным слоем, используемого в настоящем изобретении.

Разъяснение позиций

1: зона каталитической реакции, 1а: каталитический слой (первый слой катализатора), 1b: каталитический слой (второй слой катализатора), 1с: каталитический слой (третий слой катализатора), 10: реакционная колонна (реактор с неподвижным слоем).

Наилучшие варианты осуществления изобретения

Подходящие варианты осуществления настоящего изобретения описаны далее в деталях со ссылкой на чертеж, который поясняет предпочтительный пример реактора с неподвижным слоем согласно варианту настоящего изобретения. Реактор с неподвижным слоем, показанный на чертеже, выполняет гидрокрекинг и гидроизомеризацию в реакционной колонне 10 и имеет зону каталитической реакции 1, расположенную внутри реакционной колонны 10.

Линия L1 связана с верхом реакционной колонны 10 с целью подачи водорода в реакционную колонну 10, в то время как линия L2 подачи парафина связана с линией L1, расположенной выше по потоку от точки соединения линии L1 с реакционной колонной 10. Это позволяет выполнять гидрокрекинг и гидроизомеризацию путем введения парафина и водорода в реакционную колонну 10 и заставляет их течь через каталитическую реакционную зону 1. Линия L3 соединена с низом реакционной колонны 10 для извлечения продукта крекинга.

Хотя на чертеже показан пример реактора, в котором линия L2 подачи парафина и линия L1 подачи водорода объединены, линия L1 подачи водорода и линия L2 подачи парафина могут быть раздельно присоединены к реакционной колонне 10, а направление течения парафина предпочтительно от верхней части реакционной колонны 10 к нижней части, так, как показано на чертеже.

Зона каталитической реакции 1 снабжена каталитическим слоем 1а, содержащим первую аморфную твердую кислоту (первый слой катализатора), каталитическим слоем 1b, содержащим цеолит (второй слой катализатора) и каталитическим слоем 1с, содержащим вторую аморфную твердую кислоту (третий слой катализатора). Эти каталитические слои расположены в зоне каталитической реакции 1 в порядке: каталитический слой 1а - каталитический слой 1b - каталитический слой 1с в направлении сверху вниз. Первая аморфная твердая кислота может быть той же самой или отличной от второй аморфной твердой кислоты.

Катализатор, содержащий аморфную твердую кислоту (упоминаемый ниже как аморфный твердый кислотный катализатор), содержащий каталитический слой 1а и каталитический слой 1с, показывает гидрокрекинговую активность и гидроизомеризационную активность, если не указано иное. Предпочтительным является использование катализатора, содержащего, по меньшей мере, одну аморфную твердую кислоту, выбираемую из оксида кремния-алюминия, оксида кремния-циркония, алюмоборного оксида, оксида кремния-титана, оксида кремния-магния, каолинита, алюмофосфата и кремнийалюмофосфата в качестве носителя, в то время как использование катализатора, содержащего, по меньшей мере, одну аморфную твердую кислоту, выбираемую из оксида кремния-алюминия, оксида кремния-циркония и кремнийалюмофосфата, является особенно предпочтительным.

Предпочтительным твердым аморфным кислотным катализатором является катализатор, содержащий металл VIA группы Периодической Таблицы и/или металл VIII группы Периодической Таблицы, нанесенный на ранее упомянутый носитель. Конкретными примерами металлов группы VIА могут быть хром, молибден и вольфрам. Конкретными примерами металлов группы VIII могут быть кобальт, никель, родий, палладий, иридий и платина. Палладий и/или платина являются предпочтительными среди других, в то же время платина является наиболее предпочтительной. Количество металла, нанесенного на носитель, конкретно не ограничено, но предпочтительно составляет 0,01-2 мас.% по отношению к носителю; когда металлами, нанесенными на носитель, являются палладий и/или платина, предпочтительным является значение 0,05-2 мас.%. Металл, представленный в аморфном твердом кислотном катализаторе, содержащем каталитический слой 1а, может быть тем же самым или может отличаться от металла, присутствующего в аморфном твердом кислотном катализаторе, содержащем каталитический слой 1с.

Аморфный твердый кислотный катализатор может дополнительно содержать связующее для формования носителя. Связующее конкретно не ограничено, но предпочтительными связующими являются оксид алюминия и оксид кремния. Форма носителя конкретно не ограничена и может быть использована, например, такая форма, как гранула или цилиндрическая форма (пеллета). Связующее, представленное в аморфном твердом кислотном катализаторе, содержащем каталитический слой 1а, может быть тем же или может отличаться от связующего, представленного в аморфном твердом кислотном катализаторе, содержащем каталитический слой 1с.

Цеолитсодержащий катализатор (упомянутый здесь раньше как катализатор цеолитного типа), содержащий каталитический слой 1b, имеет гидрокрекинговую и гидроизомеризационную активность, если не указано иное. Предпочтительно используют катализаторы, которые содержат в качестве носителя, по меньшей мере, один цеолит, выбираемый из USY цеолита, HY цеолита, морденита, β-цеолита и Ω-цеолита, в то время как использование USY цеолитсодержащего катализатора является предпочтительным среди других. Доля USY цеолита конкретно не ограничена в тех вариантах, где носитель катализатора цеолитного типа содержит USY цеолит; однако ввиду перспективы предотвращения осветления продукта крекинга доля USY цеолита составляет предпочтительно не более чем 15 мас.% и более предпочтительно не более чем 5 мас.%, в каждом случае упоминается носитель как целый.

Молярное соотношение оксид кремния/оксид алюминия в USY цеолите конкретно не ограничено, но преимущественно равно 20-200, более предпочтительно 25-100 и наиболее предпочтительно 30-60. Средний размер частиц USY цеолита преимущественно составляет не больше чем 1,0 мкм и более предпочтительно составляет не более чем 0,5 мкм. Полученный продукт крекинга имеет тенденцию становиться более легким, когда средний размер частиц USY цеолита превышает 1,0 мкм.

Катализатор цеолитного типа является предпочтительно катализатором, в котором металл VIA группы Периодической Таблицы и/или металл VIII группы является нанесенным на упомянутый выше носитель. Конкретными примерами металлов VIА группы могут быть хром, молибден и вольфрам. Конкретными примерами металлов VIII группы могут быть кобальт, никель, родий, палладий, иридий и платина. Среди них предпочтительными являются палладий и/или платина, при этом платина является наиболее предпочтительной. Количество металла, нанесенного на носитель, конкретно не ограничено, но предпочтительно составляет 0,01-2 мас.% по отношению к носителю; когда металлом, нанесенным на носитель, является палладий и/или платина, предпочтительным является значение 0,05-2 мас.%.

Катализатор цеолитного типа может дополнительно содержать связующее для формования носителя. Связующее конкретно не ограничено, но оксид алюминия и оксид кремния являются предпочтительными связующими. Форма носителя конкретно не ограничена, и, например, может быть использована зернистая форма или цилиндрическая форма (пеллета).

Не имеется особых ограничений для соотношения между заполняющими количествами (объемом) первого и второго аморфных твердых кислотных катализаторов и заполняющим количеством (объемом) катализатора цеолитного типа в зоне каталитической реакции 1. Однако, позволяя заполняющему количеству катализатора цеолитного типа, содержащему каталитический слой 1b, быть 1 объемной частью, заполняющее количество первого аморфного кислотного твердого катализатора, содержащего каталитический слой 1а, предпочтительно составляет 0,5-3 объемные части. Имеется тенденция к уменьшению выхода среднего дистиллята, когда заполняющее количество первого аморфного твердого кислотного катализатора выходит за пределы диапазона 0,5-3 объемные части, по сравнению с выходом, когда заполняющее количество катализатора находится внутри этого диапазона.

Позволяя заполняющему количеству катализатора цеолитного типа, содержащему каталитический слой 1b, быть 1 объемной частью, заполняющее количество третьего аморфного кислотного твердого катализатора, содержащего каталитический слой 1с, предпочтительно составляет 0,5-2 объемные части. В то время как выход среднего дистиллята увеличивается, когда заполняющее количество третьего аморфного твердого кислотного катализатора меньше чем 0,5, низкотемпературная текучесть среднего дистиллята также имеет тенденцию становиться неудовлетворительной. С другой стороны, в то время как низкотемпературная текучесть среднего дистиллята улучшается, когда заполняющее количество третьего аморфного твердого кислотного катализатора составляет около 2 объемных частей, выход среднего дистиллята имеет тенденцию к снижению.

Примером парафина, вводимого в реакционную колонну 10 через линию L1 подачи водорода, может быть нефтяной парафин или синтетический парафин, который содержит, по меньшей мере, 30 мас.% С15-100 и предпочтительно С20-60 нормального парафина. Примером нефтяного парафина может быть сырой парафин и микропарафин, в то время как примером синтетического парафина может быть так называемый ФТ-парафин, т.е. парафин, полученный синтезом ФТ. В перспективе ФТ-парафин является особенно подходящим для использования в качестве парафина, с точки зрения экологии.

Условия способа гидрокрекинга в реакционной колонне 10 не являются конкретно ограниченными, однако реакционная температура предпочтительно составляет 250-370°С и более предпочтительно составляет 280-330°С. При гидрокрекинге существует тенденция к адекватному ухудшению процесса, когда температура реакции составляет менее 250°С. С другой стороны, выход среднего дистиллята при гидрокрекинге уменьшается и продукты крекинга имеют тенденцию к обесцвечиванию, когда реакционная температура превышает 370°С.

Часовая объемная скорость жидкости в реакционной колонне 10 составляет предпочтительно 0,1-10,0 ч-1 и более предпочтительно 0,2-3,0 ч-1. Выход среднего дистиллята имеет тенденцию уменьшаться, когда часовая объемная скорость жидкости меньше чем 0,1 ч-1. При гидрокрекинге имеется тенденция к адекватному ухудшению процесса, когда часовая объемная скорость жидкости превышает 10,0 ч-1.

Реакционное давление в реакционной колонне 10 не является конкретно ограниченным, однако парциальное давление водорода составляет предпочтительно 0,5-10,0 МПа и более предпочтительно 2,0-7,0 МПа. Соотношение водород/нефть в реакционной колонне 10 предпочтительно составляет 150-1200 NL/L и более предпочтительно 200-700 NL/L.

Транспортируемый линией L3 продукт крекинга содержит нафту (фракцию с температурой кипения ниже 145°С), средний дистиллят (фракция с температурой кипения от 145 до 360°С) и фракцию смазочных масел (фракция с температурой кипения более 360°С). Фракционной перегонкой могут быть получены базовые компоненты для разнообразных применений.

Основываясь на рассмотрении низкотемпературных исходных характеристик и низкотемпературных производственных характеристик, средний дистиллят, используемый в качестве базового компонента жидкого топлива, предпочтительно имеет низкую температуру застывания. Что особенно важно, температура застывания фракции газойля (фракции с температурой кипения от 260 до 360°С) предпочтительно равна или ниже -10°С, более предпочтительно равна или ниже -15°С, еще более предпочтительно равна или ниже -20°С и еще более предпочтительно равна или ниже -25°С. Здесь температура застывания означает температуру застывания, измеренную в соответствии с JIS K 2269-1987, “Test methods for the pour point of crude oil and petroleum products and the cloud point of petroleum products”.

Когда фракция смазочных масел, полученная из продукта крекинга фракционной перегонкой, не имеет достаточно низкой температуры застывания, депарафинизация может быть выполнена с целью получения базового компонента смазочных масел, имеющего желаемую температуру застывания. Эта депарафинизация может быть выполнена обычными способами, например сольвентной депарафинизацией и каталитической депарафинизацией. Сольвентная депарафинизация в основном использует смешанный растворитель толуола и МЕК, но растворители, такие как бензол, ацетон и MIBK, могут быть также использованы. Сольвентную депарафинизацию предпочтительно выполняют при следующих условиях: соотношение растворитель/нефть 1-6-кратное, температура фильтрации от -5 до -45°С и предпочтительно от -10 до -40°С. Удаляемая на данном этапе парафиновая фракция может быть повторно введена в реакционную колонну 10 в качестве сырого парафина.

ПРИМЕРЫ

Настоящее изобретение более конкретно описано ниже на основе примеров и сравнительных примеров, однако настоящее изобретение никоим образом не ограничивается следующими примерами.

<Получение аморфных твердых кислотных катализаторов>

(Катализатор А-1)

40 массовых частей бомита (оксид алюминия) было добавлено в качестве связующего к 60 массовым частям аморфного оксида кремния-алюминия, который имел содержание оксида алюминия 14 мас.%, объем пор 0,68 мл/г и средний размер частиц 5 мкм. Смесь аморфного оксида кремния/алюминия с бомитом была тщательно перемешана и мастицирована и затем была отформована в цилиндрический носитель диаметром 1,6 мм и длиной приблизительно 2 мм. Она была прокалена (температура прокаливания: 500°С, время выдерживания: 3 часа) для получения аморфной твердой кислоты. Эта аморфная твердая кислота была наполнена водным раствором дихлортетрааминплатины (II) так, чтобы поддерживать 0,5 мас.% платины по отношению к твердой аморфной кислоте. Она была высушена и прокалена (температура прокаливания 500°С, время выдерживания: 1 час) для получения катализатора А-1.

(Катализатор А-2)

50 массовых частей бомита было добавлено в качестве связующего к 50 массовым частям алюмофосфата (SAPO-11), содержащего 41 мас.% оксида алюминия, 56 мас.% пентоксида фосфора и 3 мас.% оксида кремния. Смесь алюмофосфат/бомит была тщательно перемешана и мастицирована, и затем была отформована в цилиндрическую форму диаметром 1,6 мм и длиной приблизительно 2 мм. Она была прокалена (температура прокаливания: 500°С, время выдерживания: 3 часа) для получения аморфной твердой кислоты. Эта аморфная твердая кислота была наполнена водным раствором дихлортетрааминплатины (II) так, чтобы поддерживать 0,5 мас.% платины по отношению к твердой аморфной кислоте. Она была высушена и прокалена (температура прокаливания 500°С, время выдерживания: 1 час) для получения катализатора А-2.

<Получение катализатора цеолитного типа>

(Катализатор Z-1)

97 массовых частей бомита было добавлено в качестве связующего к 3 массовым частям USY цеолита, который имел молярное соотношение оксид кремния/алюминия 38 и средний размер частиц 0,8 мкм. Смесь USY цеолит/бомит была тщательно перемешана и мастицирована и затем была отформована в цилиндрическую форму диаметром 1,6 мм и длиной приблизительно 2 мм. Она была прокалена (температура прокаливания 500°С, время выдерживания 3 часа) для получения цеолитсодержащего носителя. Этот носитель был наполнен водным раствором дихлортетрааминплатины (II) так, чтобы поддерживать 0,6 мас.% платины по отношению к носителю. Она была высушена и прокалена (температура прокаливания 500°С, время выдерживания 1 час) для получения катализатора Z-1.

(Пример 1)

<Гидрокрекинг парафина>

100 мл катализатора А-1 затем было заложено в качестве каталитического слоя 1а в реактор с неподвижным слоем, показанный на чертеже; 100 мл катализатора Z-1 было заложено в качестве каталитического слоя 1b; 100 мл катализатора А-1 затем было заложено в качестве каталитического слоя 1с; и был осуществлен гидрокрекинг парафина. Прежде чем выполнить гидрокрекинг парафина, каждый из катализаторов был подвергнут восстановительной обработке выдерживанием зоны каталитической реакции 1 при 340°С в течение двух часов при воздействии водорода.

Парафиновое сырье было ФТ-парафином с температурой кипения выше 360°С; это парафиновое сырье подавалось со скоростью 200 мл/ч с верха реакционной колонны 10. Водород подавался с верха колонны при соотношении водород/нефть 590 NL/L по отношению к парафиновому сырью. Давление в реакционной колонне 10 было отрегулировано клапаном противодавления так, чтобы обеспечить постоянное давление на входе 4 МПа. Температура гидрокрекинга в реакционной колонне 10 составляла 312°С при регулировании так, чтобы обеспечить глубину крекинга парафина 80 мас.%. Здесь глубина крекинга парафина относится к глубине крекинга, определенной формулой (1) ниже. В формуле (1) ниже «общая масса продукта крекинга» равна сумме масляного продукта и газового продукта, произведенных гидрокрекингом, в то время как «масса фракции с температурой кипения ниже 360єС» равна массе фракции с температурой кипения меньше чем 360°С, представленной в продукте крекинга.

Конечный продукт крекинга был подвергнут атмосферной фракционной дистилляции в керосиновую фракцию (фракция с температурой кипения 145-260°С), фракцию газойля (фракция с температурой кипения 260-360°С) и фракцию смазочных масел (фракция с температурой кипения выше 360°С), и были определены выходы каждой фракции по отношению к массе парафинового сырья. В таблице 1 показано следующее: выход среднего дистиллята (фракция с температурой кипения 145-360°С), полученный сложением выхода керосиновой фракции и выхода фракции газойля, и температура застывания фракции газойля, измеренная в соответствии с JIS K 2269-1987.

Базовый компонент смазочного масла был получен путем воздействия на фракции смазочных масел сольвентной депарафинизации. Ее осуществляли в смешанном растворителе метилэтилкетон-толуол в качестве растворителя, соотношение растворитель/нефть 4-кратное и температура фильтрации -20°С. Выход смазочного масла по отношению к массе парафинового сырья показан в таблице 1.

(Пример 2)

Гидрокрекинг парафина, сольвентная депарафинизация и различные измерения были выполнены, как в примере 1, но в этом примере заполнение 100 мл катализатора А-2 предпочтительнее, чем катализатором А-1, в качестве каталитического слоя 1с. Температура гидрокрекинга в реакционной колонне 10 была 310°С при регулировании так, чтобы обеспечить глубину крекинга парафина 80 мас.%. Результаты измерений показаны в таблице 1.

(Сравнительный пример 1)

Гидрокрекинг парафина, сольвентная депарафинизация и различные измерения были выполнены, как в примере 1, за исключением того, что 100 мл катализатора Z-1 было заполнено, когда каталитический слой 1b, каталитический слой 1а и каталитический слой 1b не были введены. Температура гидрокрекинга в реакционной колонне 10 была 317°С при регулировании так, чтобы обеспечить глубину крекинга парафина 80 мас.%. Результаты измерений показаны в таблице 1.

(Сравнительный пример 2)

Гидрокрекинг парафина, сольвентная депарафинизация и различные измерения были выполнены, как в примере 1, за исключением того, что 100 мл катализатора А-1 было заполнено в качестве каталитического слоя 1а, 100 мл катализатора Z-1 было заполнено в качестве каталитического слоя 1b и каталитический слой 1с не был введен. Температура гидрокрекинга в реакционной колонне 10 была 314°С при регулировании так, чтобы обеспечить глубину крекинга парафина 80 мас.%. Результаты измерений показаны в таблице 1.

(Сравнительный пример 3)

Гидрокрекинг парафина, сольвентная депарафинизация и различные измерения были выполнены, как в примере 1, за исключением того, что 100 мл катализатора Z-1 было заполнено в качестве каталитического слоя 1b, 100 мл катализатора A-1 было заполнено в качестве каталитического слоя 1c и каталитический слой 1a не был введен. Температура гидрокрекинга в реакционной колонне 10 была 315°С при регулировании так, чтобы обеспечить глубину крекинга парафина 80 мас.%. Результаты измерений показаны в таблице 1.

пр. 1

пр. 2

пр. 3

слой 1а

слой 1b

слой 1с

Представленные результаты показывают, что выполнение гидрокрекинга в зоне каталитической реакции, имеющей трехслойную структуру, в которой аморфный твердый кислотный катализатор, катализатор цеолитного типа и аморфный твердый кислотный катализатор располагают в данной последовательности, позволяет достичь и высокого выхода среднего дистиллята, и высокого выхода базового компонента смазочного масла, и в то же время получить фракцию газойля, которая имеет превосходную низкотемпературную текучесть.

Промышленная применимость

Настоящее изобретение обеспечивает способ гидрокрекинга парафина, который позволяет достичь и высокого выхода среднего дистиллята, и высокого выхода базового компонента смазочного масла в то же самое время, в которое можно получать фракцию газойля, которая имеет превосходную низкотемпературную текучесть.

Настоящее изобретение относится к способу гидрокрекинга парафина. Описан способ гидрокрекинга парафина, в котором реактор с неподвижным слоем снабжен каталитической реакционной зоной, в которой первый каталитический слой содержит первую аморфную твердую кислоту, второй каталитический слой содержит цеолит и третий каталитический слой содержит вторую аморфную твердую кислоту, расположенные в этом порядке, парафин заставляют протекать по направлению от первого каталитического слоя к третьему каталитическому слою в зоне каталитической реакции в присутствии водорода. Технический эффект - высокий выход среднего дистиллята и базового компонента смазочного масла и получение фракции газойля, имеющей превосходную низкотемпературную текучесть. 5 з.п. ф-лы, 1 табл., 1 ил.

1. Способ гидрокрекинга парафина, отличающийся тем, что реактор с неподвижным слоем, который снабжен каталитической реакционной зоной, в которой первый каталитический слой содержит первую аморфную твердую кислоту, второй каталитический слой содержит цеолит и третий каталитический слой содержит вторую аморфную твердую кислоту, расположенные в этом порядке, парафин заставляют протекать по направлению от первого каталитического слоя к третьему каталитическому слою в зоне каталитической реакции в присутствии водорода.

2. Способ гидрокрекинга парафина по п.1, отличающийся тем, что в этом втором каталитическом слое содержится USY цеолит.

3. Способ гидрокрекинга парафина по п.1, отличающийся тем, что первый каталитический слой и третий каталитический слой, каждый, содержит, по меньшей мере, один тип, выбираемый из оксида кремния-алюминия, оксида кремния-циркония и кремнийалюмофосфата.

4. Способ гидрокрекинга парафина по п.2, отличающийся тем, что первый каталитический слой и третий каталитический слой, каждый, содержит, по меньшей мере, один тип, выбираемый из оксида кремния-алюминия, оксида кремния-циркония и кремнийалюмофосфата.

5. Способ гидрокрекинга парафина по любому из пп.1-4, отличающийся тем, что первый слой катализатора содержит, по меньшей мере, один металл, выбираемый из платины или палладия, нанесенный на первую аморфную твердую кислоту; третий слой катализатора содержит, по меньшей мере, один металл, выбираемый из платины или палладия, нанесенный на вторую аморфную твердую кислоту; и второй слой катализатора содержит, по меньшей мере, один металл, выбираемый из платины или палладия, нанесенный на цеолит.

6. Способ гидрокрекинга парафина по любому из пп.1-4, отличающийся тем, что парафин получают синтезом Фишера-Тропша.

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| RU 2004137797/15 C1 10.09.2005 | |||

| RU 2004100239/04 C1, 20.06.2005 | |||

| 0 |

|

SU280476A1 | |

| DE 69022581 B, 14.05.1969 | |||

| US 5525209 A, 11.06.1996. | |||

Авторы

Даты

2011-09-10—Публикация

2007-03-13—Подача