Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения жидкого топлива из нефтяного сырья, содержащего парафиновые углеводороды в качестве основных компонентов, обеспечивающему возможность получения среднего нефтяного дистиллята, являющегося жидким топливом.

Уровень техники

Полученный из сырой нефти средний дистиллят (а именно керосин и газойль) содержит обычно имеющиеся в окружающей среде загрязняющие вещества, такие как соединения серы или ароматические соединения, которые являются причиной загрязнения окружающей среды. Для преодоления вышеуказанной проблемы предложен и известен способ получения жидкого топлива, в котором нефтяное сырье, содержащее в качестве основных компонентов парафиновые углеводороды с низким содержанием загрязняющих веществ из окружающей среды, подвергают гидрообработке с катализатором гидрирования, содержащим платину на носителе, содержащем аморфные оксиды алюминия и бора, и затем фракционируют с получением благоприятного для окружающей среды и чистого среднего дистиллята (смотри, например, первый патентный документ). Известен также способ получения жидкого топлива, в котором используется катализатор гидрообработки, содержащий металл, принадлежащий к VIII группе периодической таблицы элементов, находящийся на носителе, содержащем кристаллический алюмосиликат (смотри, например, второй патентный документ).

1-й патентный документ: JP H06-41549A

2-й патентный документ: JP 2004-255241А

Описание изобретения

Раскрытый в первом патентном документе катализатор гидрообработки показывает высокую избирательность в отношении среднего дистиллята при использовании его для гидрокрекинга парафиновых углеводородов, но его способность к гидрокрекингу является довольно низкой и, следовательно, для поддержания выхода среднего дистиллята на высоком уровне необходимо повысить температуру реакции или снизить часовую объемную скорость жидкости, что невыгодно вызывает повышение расхода энергии или снижение производительности.

С другой стороны, катализатор гидрообработки, раскрытый во втором патентном документе, имеет более высокую способность к гидрокрекингу по сравнению со способностью катализаторов, содержащих аморфные оксиды алюминия и бора, раскрытых в первом патентном документе, но степень изомеризации является низкой, что не позволяет осуществить получение среднего дистиллята с высоким выходом и является невыгодным.

Настоящее изобретение было разработано в свете указанных обстоятельств и его задачей является создание способа получения жидкого топлива, обеспечивающего возможность получения среднего дистиллята с высоким выходом из нефтяного сырья, содержащего в качестве основных компонентов парафиновые углеводороды, имеющие от 20 до 100 атомов углерода, при этом в данном способе сохраняется высокая крекирующая активность и, кроме того, обеспечивается возможность получения высококачественного газойля.

Способ получения жидкого топлива в соответствии с настоящим изобретением включает следующие стадии, необходимые для решения вышеуказанной задачи, а именно: гидрообработку нефтяного сырья, содержащего в качестве основных компонентов парафиновые углеводороды, каждый из которых имеет от 20 до 100 атомов углерода, в присутствии катализатора гидрообработки при температуре от 200 до 350°С, при часовой объемной скорости жидкости от 0,1 до 5,0 час-1 и парциальном давлении водорода в диапазоне от 0,5 до 8 МПа с получением вытекающего потока нефтепродукта; и фракционирование вытекающего потока нефтепродукта с получением среднего дистиллята, включающего газойль с цетановым числом 75 или выше и с точкой застывания -27,5°С или ниже, при этом выход среднего дистиллята составляет 55% или выше относительно общей массы нефтяного сырья. Катализатор гидрообработки в предложенном способе включает активный металлический компонент, содержащий платину или палладий на носителе, содержащем аморфную твердую кислоту и сверхустойчивый цеолит Y-типа со средним диаметром частиц от 0,2 до 1,0 мкм, кристалличностью от 1,02 до 1,10 в расчете на стандартный цеолит Y-типа и удельной поверхностью от 700 до 790 м2/г, и, кроме того, катализатор гидрообработки выполняет функции дегидрирования, изомеризации, гидрокрекинга и гидрирования углеводородов.

Сверхустойчивый цеолит Y-типа (в последующем описании отнесен также к «USY цеолиту»), использованный в катализаторе гидрообработки в соответствии с настоящим изобретением, получен из частиц со средним диаметром от 0,2 до 1,0 мкм и кристалличностью, которая в расчете на кристалличность стандартного цеолита Y-типа составляет от 1,02 до 1,10, тогда как удельная поверхность находится в диапазоне от 700 до 790 м2/г. Таким образом, USY цеолит отличается тем, что он имеет высокую кристалличность, а также высокую степень чистоты.

Средний диаметр частиц USY цеолита вычисляют измерением максимальных длин, например, 100 вторичных частиц с использованием сканирующего электронного микроскопа (СЭМ) (SEM) и усреднением измеренных значений. Трудно образовать USY цеолит со средним диаметром частиц менее 0,2 мкм, и когда средний диаметр частиц составляет более 1,0 мкм, средний дистиллят, в случае использования катализатора для гидрокрекинга парафиновых углеводородов, подвергается чрезмерно глубокому крекингу, который невыгодно приводит к снижению выхода среднего дистиллята.

Кристалличность USY цеолита вычисляют в настоящем изобретении относительно кристалличности стандартного цеолита Y-типа, который является SK-40 и получен Union Carbide Corp. в качестве эталонного материала (Данный материал обычно используется в качестве эталонного материала при вычислении кристалличности цеолита Y-типа и для простоты отнесен в последующем описании к «SK-40»). Более конкретно, измеряют общую высоту пика (Н) в плоскости (331), плоскости (511), плоскости (440), плоскости (533), плоскости (642) и плоскости (555) во время дифракции рентгеновских лучей USY цеолитом и общую высоту пика (Но) в тех же самых плоскостях во время дифракции SK-40 и затем вычисляют кристалличность с использованием следующего выражения (1), предполагая, что кристалличность SK-40 равна 1. Кристалличность USY цеолита в соответствии с настоящим изобретением равна 1,02 или выше, предпочтительно 1,03 или выше и более предпочтительно 1,05 или выше.

Измеренная по методу БЭТ (BET) удельная поверхность USY цеолита в соответствии с настоящим изобретением составляет 700 м2/г или более, более предпочтительно 720 м2/г или более, более предпочтительно 750 м2/г или более, и наиболее предпочтительно 780 м2/г или более. Верхний предел вычисления составляет 790 м2/г.

В случае общеизвестного сверхустойчивого цеолита Y-типа со средним диаметром частиц в диапазоне от 0,2 до 1,0 мкм кристалличность составляет менее 1,00 и/или удельная поверхность составляет менее 700 м2/г и поэтому общеизвестно, что кристалличность является низкой.

Условия гидрообработки нефтяного сырья включают температуру в диапазоне от 200 до 350°С, предпочтительно в диапазоне от 240 до 290°С; часовую объемную скорость жидкости в диапазоне от 0,1 до 5,0 час-1, предпочтительно в диапазоне от 0,5 до 2,0 час-1 и парциальное давление водорода в диапазоне от 0,5 до 8 МПа, предпочтительно в диапазоне от 1,0 до 4,0 МПа.

Когда температура гидрообработки составляет менее 200°С, парафиновые углеводороды обычно имеют склонность с трудом подвергаться изомеризации, тогда как при температуре более 350°С парафиновые углеводороды подвергаются чрезмерно глубокому крекингу, при этом снижается выход среднего дистиллята.

Часовая объемная скорость жидкости (ЧОСЖ) (LHSV) представляет собой объемную скорость потока нефтяного сырья в стандартном состоянии (25°С, 101325 Па) в емкости каталитического слоя, в которую заполняют катализатор, и «час-1» является числом, обратным часу. Когда часовая объемная скорость жидкости составляет менее 0,1 час-1, парафиновые углеводороды имеют склонность к чрезмерно глубокому крекингу со снижением выхода среднего дистиллята, тогда как при часовой объемной скорости жидкости более 5,0 час-1 парафиновые углеводороды с трудом подвергаются крекингу и в таком случае выход среднего дистиллята также становится более низким.

Когда парциальное давление водорода составляет менее 0,5 МПа, катализатор гидрообработки имеет склонность к легкому разложению, и когда парциальное давление водорода составляет более 8 МПа, температура реакции имеет склонность к повышению, при этом выход среднего дистиллята снижается.

Кроме того, объемное отношение водорода к нефтяному сырью предпочтительно находится в диапазоне от 200 до 2000 НЛ/Л и более предпочтительно в диапазоне от 300 до 1000 НЛ/Л. «НЛ» указывает объем (Л) водорода в нормальном состоянии (0°С, 101325 Па).

Полученный в результате гидрообработки выход среднего дистиллята по отношению к общей массе нефтяного сырья составляет 55% или выше и более предпочтительно 58% или выше. Полученный средний дистиллят имеет цетановое число 75 или выше и более предпочтительно 80 или выше и точка застывания составляет -27,5°С или ниже, предпочтительно -30,0°С или ниже.

В способе получения жидкого топлива в соответствии с настоящим изобретением отношение (молярное отношение) диоксид кремния/оксид алюминия в сверхустойчивом цеолите Y-типа предпочтительно находится в диапазоне от 20 до 50 и более предпочтительно в диапазоне от 30 до 40. Когда отношение диоксид кремния/оксид алюминия составляет менее 20, функция гидрокрекинга имеет склонность становиться чрезмерно высокой и выход среднего дистиллята снижается. Когда отношение диоксид кремния/оксид алюминия составляет более 50, функция гидрокрекинга является низкой и температуру реакции гидрообработки следует повысить и в таком случае катализатор гидрообработки имеет склонность к легкому разложению.

Содержание сверхустойчивого цеолита Y-типа относительно общей массы носителя предпочтительно находится в диапазоне от 0,5 до 6 мас.% и более предпочтительно в диапазоне от 1 до 3 мас.%. Когда содержание USY цеолита составляет менее 0,5 мас.%, крекирующая активность имеет склонность становиться ниже, при этом выход жидкого топлива снижается, и когда содержание превышает 6 мас.%, крекирующая активность становится слишком высокой, при этом выход среднего дистиллята снижается.

Сверхустойчивый цеолит Y-типа может быть получен обменом ионов цеолита NaY-типа на ионы аммония и последующей обработкой ионообменного цеолита в нагретом водяном паре для деалюминирования.

В способе получения жидкого топлива в соответствии с настоящим изобретением аморфная твердая кислота предпочтительно содержит одно или более веществ, выбранных из группы, состоящей из аморфных оксидов кремния и алюминия, аморфных диоксидов кремния и циркония и аморфных оксидов алюминия и бора. Термин «аморфный» определяется также термином «некристаллический» и термин указывает на состояние, в котором не содержится кристаллическая структура, которая может быть определена дифракцией рентгеновских лучей, даже если она отчасти существует в коротком диапазоне. Использованные в способе в соответствии с настоящим изобретением аморфные оксиды кремния и алюминия предпочтительно содержат в качестве компонента SiO2 в количестве от 50 до 95 мас.% и более предпочтительно от 70 до 90 мас.%. Использованные в способе в соответствии с настоящим изобретением аморфные диоксиды кремния и циркония содержат в качестве компонента SiO2 в количестве от 10 до 50 мас.% и более предпочтительно от 20 до 40 мас.%. Использованные в способе в соответствии с настоящим изобретением аморфные оксиды алюминия и бора содержат в качестве компонента Al2O3 в количестве от 10 до 30 мас.%, более предпочтительно от 13 до 28 мас.% и наиболее предпочтительно от 15 до 25 мас.%.

Кроме того, отношение (n/m) массы (n) аморфной твердой кислоты к массе (m) сверхустойчивого цеолита Y-типа, содержащихся в носителе, предпочтительно находится в диапазоне от 1 до 60, более предпочтительно в диапазоне от 2 до 45 и наиболее предпочтительно в диапазоне от 5 до 30. Когда отношение (n/m) составляет менее 1, крекирующая активность имеет склонность становиться слишком высокой, при этом выход среднего дистиллята снижается. И наоборот, когда отношение равно более 60, крекирующая активность имеет склонность становиться более низкой, при этом выход среднего дистиллята также снижается.

В способе получения жидкого топлива в соответствии с настоящим изобретением содержание активного металлического компонента в виде металла по отношению к общей массе носителя предпочтительно находится в диапазоне от 0,02 до 2 мас.%, более предпочтительно в диапазоне от 0,05 до 1,5 мас.% и наиболее предпочтительно в диапазоне от 0,1 до 1,2 мас.%. Когда содержание активного металлического компонента в виде металла по отношению к общей массе носителя составляет менее 0,02 мас.%, дегидрирующая функция и гидрирующая функция катализатора гидрообработки имеет склонность становиться ниже, при этом выход среднего дистиллята снижается, и когда содержание превышает 2 мас.%, катализатор гидрообработки становится дорогостоящим. Активный металлический компонент может быть размещен на носителе любым известным методом, таким как метод пропитки или ионообменный метод.

Нефтяное сырье, использованное в способе получения жидкого топлива в соответствии с настоящим изобретением, предпочтительно представляет собой твердый парафин Ф-Т, полученный синтезом Фишера-Тропша. Твердый парафин Ф-Т содержит парафиновые углеводороды, содержание которых предпочтительно составляет 70 мас.% или выше. Следует отметить, что твердый парафин Ф-Т содержит в качестве побочных продуктов кислородсодержащие соединения или олефины.

Кислородсодержащие соединения представляют собой, например, спирты, имеющие 16 или более атомов углерода и гидроксильную группу, и в особенности гексадеканол, гептадеканол, октадеканол или подобные. Содержание кислородсодержащих соединений в твердом парафине Ф-Т составляет в настоящем изобретении 10 мас.% или менее, предпочтительно 5 мас.% или менее. Когда содержание кислородсодержащих соединений в твердом парафине Ф-Т составляет более 10 мас.%, катализатор гидрообработки имеет склонность разлагаться, при этом срок его службы сокращается.

Олефин представляет собой, например, углеводород, содержащий 20 или более атомов углерода и имеющий одну ненасыщенную двойную связь. Содержание олефина в твердом парафине Ф-Т составляет 20 мас.% или менее и предпочтительно 10 мас.% или менее. Когда содержание олефина в твердом парафине Ф-Т составляет более 20 мас.%, в реакционной системе, вследствие гидрирования олефина, легко генерируется локальное тепло, что приводит к уменьшению избирательности к среднему дистилляту.

В способе получения жидкого топлива в соответствии с настоящим изобретением содержание кислородсодержащих соединений в среднем дистилляте предпочтительно составляет 0,1 мас.% или менее. Когда содержание кислородсодержащих соединений в среднем дистилляте составляет более 0,1 мас.%, устойчивость среднего дистиллята к окислению невыгодно имеет склонность становиться ниже.

Использованный в способе получения жидкого топлива в соответствии с настоящим изобретением катализатор гидрообработки содержит аморфную твердую кислоту, сверхустойчивый цеолит Y-типа и активный металлический компонент, содержащий платину или палладий, и имеет функцию дегидрирования, функцию изомеризации, функцию гидрокрекинга и функцию гидрирования углеводородов. Следовательно, с использованием катализатора гидрообработки переработка гидрообработкой может быть осуществлена эффективно и средний дистиллят может быть получен с высоким выходом. Кроме того, поскольку сверхустойчивый цеолит Y-типа имеет средний диаметр частиц в диапазоне от 0,2 до 1,0 мкм, кристалличность в сравнении со стандартным цеолитом Y-типа, являющимся эталоном, составляет от 1,02 до 1,10 и удельная поверхность находится в диапазоне от 700 до 790 м2/г, крекирующая активность повышается. Более того, поскольку газойль, включенный в полученный средний дистиллят, имеет цетановое число, равное 75 или выше, и точку застывания -27,5°С или ниже, средний дистиллят может быть выгодно использован в качестве жидкого топлива.

Наилучший вариант осуществления данного изобретения

Ниже представлено описание способа получения жидкого топлива согласно варианту настоящего изобретения.

Катализатор гидрообработки

Использованный в настоящем изобретении катализатор гидрообработки может быть получен с участием активного металлического компонента, который представляет собой платину или палладий на носителе, включающем аморфную твердую кислоту, сверхустойчивый цеолит Y-типа, имеющий в сравнении со стандартным цеолитом Y-типа, являющимся эталоном, средний диаметр частиц от 0,2 до 1,0 мкм, кристалличность от 1,02 до 1,10 и удельную поверхность от 700 до 790 м2/г, и связующее.

Сверхустойчивый цеолит Y-типа, имеющий вышеуказанные характеристики, может быть получен, например, подвержением цеолита NaY-типа, имеющего высокую кристалличность, обмену ионов на ионы аммония и последующей обработкой ионообменного цеолита нагретым паром для деалюминирования. Молярное отношение диоксид кремния/оксид алюминия в полученном USY цеолите предпочтительно находится в диапазоне от 20 до 50. Для сверхстабилизации вышеуказанного цеолита Y-типа в дополнение к очень мелким порам размером 20Å или ниже, которые первоначально имеет цеолит Y-типа и которые иногда относят к «микропорам», обычно можно образовать новые поры, имеющие диаметр от 20 до 100Å. Содержание сверхустойчивого цеолита Y-типа в общей массе носителя предпочтительно находится в диапазоне от 0,5 до 6 мас.%.

В качестве аморфной твердой кислоты может быть использовано одно или более веществ, выбранных из группы, состоящей из аморфных оксидов кремния и алюминия, аморфных диоксидов кремния и циркония и аморфных оксидов алюминия и бора. Аморфную твердую кислоту добавляют в таком количестве, чтобы отношение массы (n) аморфной твердой кислоты к массе (m) сверхустойчивого цеолита Y-типа находилось в диапазоне от 1 до 60.

В качестве связующего можно использовать оксид алюминия, диоксид кремния, диоксид титана, оксид магния или подобные вещества. Содержание связующего в смеси предпочтительно находится в диапазоне от 5 до 99 мас.% в расчете на общую массу носителя и более предпочтительно в диапазоне от 20 до 99 мас.%.

Содержание активного металлического компонента в виде металла предпочтительно находится в диапазоне от 0,02 до 2 мас.% относительно общей массы носителя.

Смесь сверхустойчивого цеолита Y-типа, аморфной твердой кислоты и связующего формуют с использованием червячной машины для формования для получения цилиндрической формы, имеющей, например, диаметр 1/16 дюйма (примерно 1,6 мм) и длину 5 мм, и затем формованную смесь прокаливают при температуре от 450 до 550°С с получением носителя. Затем к полученному носителю добавляют платину или палладий методом пропитки или ионообменным методом с получением катализатора гидрообработки.

Способ гидрообработки парафиновых углеводородов

Способ гидрообработки в соответствии с настоящим изобретением обеспечивает возможность приобретения вытекающего потока нефтяного продукта гидрообработкой нефтяного сырья, содержащего парафиновые углеводороды, имеющие от 20 до 100 атомов углерода, в качестве основных компонентов, в присутствии вышеуказанного катализатора гидрообработки и в условиях гидрообработки, включающих температуру от 200 до 350°С, часовую объемную скорость жидкости от 0,1 до 5,0 час-1 и парциальное давление водорода от 0,5 до 8 МПа. Для отношения водород/нефтяное сырье не имеется специальных ограничений, но отношение при этом предпочтительно находится в диапазоне от 200 до 2000 НЛ/Л.

В качестве нефтяного сырья предпочтительно использование твердого парафина Ф-Т, полученного синтезом Фишера-Тропша и содержащего парафиновые углеводороды в количестве 70 мас.% или более. Твердый парафин Ф-Т может содержать кислородсодержащие соединения в качестве побочных продуктов в количестве 10 мас.% или менее и/или олефин в количестве 20 мас.% или менее.

Для гидрообработки парафиновых углеводородов может быть использован любой известный реактор с неподвижным слоем катализатора, работающий на основе традиционной технологии.

Способ получения жидкого топлива

Полученный гидрообработкой вытекающий поток нефтяного продукта может быть фракционирован до желательных фракций, таких как, например, фракция нафты (с температурой кипения 145°С или ниже) , средний дистиллят (с температурой кипения от 145°С до 360°С) и газойль (с температурой кипения от 260°С до 360°С), отгонкой легких фракций. Жидкое топливо может быть получено, как указывалось выше.

Катализатор А для гидрообработки

1,614 кг водного раствора алюмината натрия (содержит в качестве компонентов 17 мас.% Na2O и 22 мас.% Al2O3. Данное условие применимо также в последующем описании) с концентрацией 39 мас.% добавляли при перемешивании в 6,685 кг водного раствора гидроксида натрия с концентрацией 41,95 мас.%. Затем перемешанный раствор добавляли при перемешивании к 13,053 кг силиката натрия (растворимое стекло № 3) (содержит в качестве компонентов 24 мас.% SiO2 и 7,7 мас.% Na2O. Данное условие применимо также в последующем описании) с получением затравочной композиции. Затем затравочную композицию перемешивали в течение 30 минут и держали в статическом состоянии в течение 13 часов при температуре в диапазоне от 30 до 35°С с получением 21,351 кг затравочных кристаллов.

18,244 кг водного раствора сульфата алюминия с концентрацией 23,6 мас.% (содержит в качестве компонента 7 мас.% Al2O3. Данное условие применимо также в последующем описании) добавляли к 5,327 кг чистой воды и раствор хорошо перемешивали для смешивания. К вышеуказанному раствору затем добавляли 22,947 кг силиката натрия (растворимое стекло № 3) и смешанный раствор перемешивали с получением кристаллизованной жидкости. Затем к кристаллизованной жидкости добавляли 21,351 кг затравочных кристаллов и смешанный раствор размешивали в течение достаточного времени и затем его перемешивали в течение 3 часов при комнатной температуре для старения с получением реакционной смеси.

Реакционную смесь пропускали в коллоидную мельницу для размягчения и затем загружали в емкость и подвергали старению для кристаллизации в течение 40 часов при температуре 95°С с получением кристаллизованного цеолита Y-типа. После завершения процесса старения емкость для кристаллизации охлаждали и удаляли кристаллизованный материал (по существу черновая композиция цеолита Y-типа). Кристаллизованный материал последовательно подвергали фильтрации, очистке и сушке с получением примерно 7,3 кг цеолита NaY-типа (в последующем описании отнесен к «NaY(a)»). Измеряли средний диаметр частиц, кристалличность, размер элементарной ячейки, отношение диоксид кремния/оксид алюминия и удельную поверхность NaY(a). Измеренные значения показаны в таблице 1.

Затем полученный NaY(a) подвергали ионному обмену с сульфатом аммония и пропарке с получением неочищенного HY цеолита. Неочищенный HY цеолит подвергали ионному обмену с сульфатом аммония и пропарке с получением неочищенного USY цеолита. Затем неочищенный USY цеолит обрабатывали серной кислотой с получением сверхустойчивого цеолита Y-типа (в последующем описании отнесен также к «USY(a)»). Измеряли средний диаметр частиц, кристалличность, размер элементарной ячейки, молярное отношение диоксид кремния/оксид алюминия и удельную поверхность USY (a), измеренные значения являются такими, как показано в таблице 2.

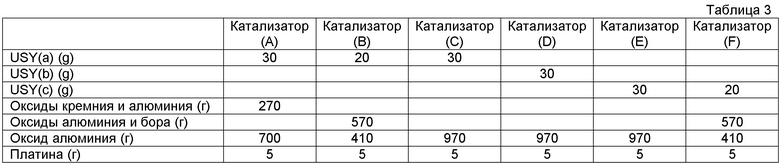

Затем 30 г полученного USY(a) смешивали с 270 г оксидов кремния и алюминия с молярным соотношением диоксид кремния/оксид алюминия 6,1 и с 700 г оксида алюминия в качестве связующего и смесь формовали с использованием червячной машины для формования для получения цилиндрической формы, имеющей диаметр 1/16 дюйма (примерно 1,6 мм) и длину 5 мм, и формованную смесь прокаливали в воздушной атмосфере в течение одного часа при температуре 500°С с получением носителя. Полученный носитель пропитывали водным раствором гексахлорплатиновой кислоты с содержанием платины 0,5 мас.%, носитель сушили в течение 3 часов при 120°С и прокаливали в течение одного часа при 500°С с получением катализатора А для гидрообработки (в последующем описании для простоты также отнесен к катализатору А). Состав катализатора А для гидрообработки показан в таблице 3.

Катализатор В для гидрообработки

Катализатор В для гидрообработки отличается от катализатора А для гидрообработки тем, что смешивают вместе 20 г USY(а), 570 г оксидов алюминия и бора с молярным отношением оксид алюминия/оксид бора, равным 5,7, и 410 г оксида алюминия в качестве связующего. Состав катализатора В для гидрообработки показан в таблице 3.

Катализатор С для гидрообработки

Катализатор С для гидрообработки отличается от катализатора А для гидрообработки тем, что смешивают вместе 30 г USY цеолита (а) и 970 г оксида алюминия в качестве связующего. Состав катализатора С для гидрообработки показан в таблице 3.

Катализатор D для гидрообработки

Сверхустойчивый цеолит Y-типа (в последующем описании отнесен также к USY(b)) получали обработкой 7 кг цеолита NaY-типа, коммерчески приобретенного с рынка (например, CBV 100, произведенный Zeolist Corp., отнесенный в последующем описании к «NaY(b)»), следуя методике получения катализатора А для гидрообработки. Измеряли, соответственно, кристалличность, размер элементарной ячейки, молярное отношение диоксид кремния/оксид алюминия и удельную поверхность NaY(b) и USY(b). NaY(b) и USY(b) имеют характеристики, показанные в таблицах 1 и 2.

Затем 30 г USY (b), полученного, как указано выше, и 970 г оксида алюминия в качестве связующего смешивали друг с другом и, следуя методике получения катализатора А для гидрообработки, получали катализатор D для гидрообработки. Состав катализатора D для гидрообработки показан в таблице 3.

Катализатор Е для гидрообработки

1,391 кг алюмината натрия с концентрацией 39 мас.% добавляли при перемешивании к 10,621 кг водного раствора гидроксида натрия с концентрацией 22,76 мас.%. Затем раствор смеси добавляли при перемешивании к 11,250 кг силиката натрия (растворимое стекло №3) с получением затравочной композиции. После перемешивания затравочной композиции в течение 30 минут смесь держали в статическом состоянии для старения в течение 20 часов при комнатной температуре. Затем смесь нагревали до 80°С в течение 60 минут, быстро охлаждали до 50°С и подвергали фильтрации и очистке с получением 9,50 кг затравочных кристаллов.

Затем 7,53 кг водного раствора диоксида кремния с концентрацией 47,0 мас.% и 19,978 кг растворимого стекла №3 добавляли к 28,539 кг чистой воды и раствор смеси перемешивали для смешивания. К раствору добавляли 5,124 кг затравочных кристаллов и образовавшийся раствор смеси перемешивали для смешивания. Затем добавляли 6,691 кг водного раствора алюмината натрия и раствор смеси перемешивали в течение времени, достаточного для гомогенизации смеси, и перемешивали в течение 3 часов при комнатной температуре для старения с получением реакционной смеси.

Реакционную смесь распыляли микропсевдоожижителем, загружали в емкость для кристаллизации и подвергали старению в течение времени от 10 до 100 часов (в течение 40 часов в данном примере) с получением кристаллизованного цеолита Y-типа. После завершения старения емкость для кристаллизации охлаждали и удаляли кристаллизованный материал (по существу неочищенный продукт, представляющий собой цеолит Y-типа), который затем последовательно подвергали фильтрации, очистке и сушке с получением примерно 7,0 кг цеолита NaY-типа (в последующем описании отнесен также к «NaY (c)»). Измеряли средний диаметр частиц, степень кристаллизации, размер элементарной ячейки, молярное отношение диоксид кремния/оксид алюминия и удельную поверхность NaY (c). Цеолит (с) NaY-типа имел характеристики, показанные в таблице 1.

Цеолит (с) NaY-типа обрабатывали, следуя методике получения катализатора А для гидрообработки, при этом получали сверхустойчивый цеолит Y-типа (отнесенный к «USY(c)»). Измеряли кристалличность, размер элементарной ячейки, молярное отношение диоксид кремния/оксид алюминия и удельную поверхность USY(c). Характеристики USY(c) показаны в таблице 2.

Затем смешивали 30 г полученного USY (c) и 970 г оксида алюминия в качестве связующего и смесь обрабатывали, следуя методике получения катализатора А для гидрообработки, при этом получали катализатор Е для гидрообработки. Состав катализатора Е для гидрообработки показан в таблице 3.

Катализатор F для гидрообработки

Катализатор F для гидрообработки отличается от катализатора E для гидрообработки тем, что смешивают вместе 20 г USY (c), 570 г оксидов алюминия и бора, имеющих молярное отношение оксид алюминия/оксид бора, равное 5,7, и 410 г оксида алюминия в качестве связующего. Состав катализатора F для гидрообработки показан в таблице 3.

Гидрообработка и способ получения жидкого топлива

Пример 1

Сначала 100 мл катализатора А для гидрообработки загружали в реактор с неподвижным слоем и затем катализатор А для гидрообработки восстанавливали в потоке водородного газа с парциальным давлением водорода 3 МПа при 340°С. Затем твердый парафин Ф-Т, полученный синтезом Фишера-Тропша и использованный в качестве нефтяного сырья, подвергали гидрообработке с использованием катализатора А для гидрообработки. Твердый парафин Ф-Т содержит в качестве основного компонента 85 мас.% парафиновых углеводородов, имеющих от 20 до 89 атомов углерода (при этом содержание парафинов с нормальным строением составляет 81 мас.% и содержание изопарафинов - 4 мас.%), 3 мас.% кислородсодержащих соединений в качестве побочного продукта и 10 мас.% олефинов.

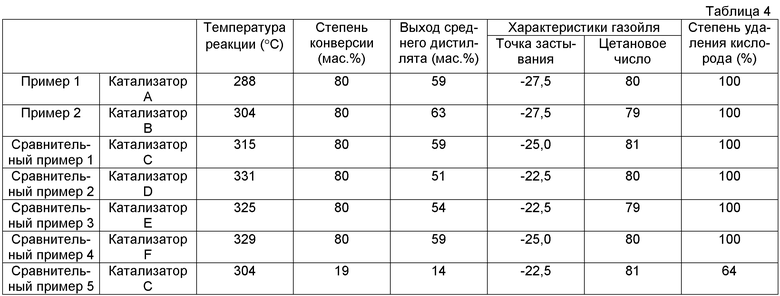

Регулировали температуру (температуру реакции) в реакции гидрокрекинга в условиях, включающих парциальное давление водорода, равное 3 МПа, и часовую объемную скорость нефтяного сырья 2,0 час-1, с тем, чтобы концентрация продуктов разложения, имеющих температуру кипения 360°С или ниже, была доведена до 80% относительно массы нефтяного сырья, т.е. степень конверсии доводили до 80%. Температура реакции на данной стадии составляла 288°С (смотри таблицу 4). Продукты разложения фракционировали дистилляцией с получением нафты (с температурой кипения 145°С или ниже), керосина (с температурой кипения от 145°С до 260°С) и газойля (с температурой кипения от 260°С до 360°С) и измеряли выходы фракций. Результаты показаны в таблице 4. Выход среднего дистиллята вычисляли в виде суммы выхода керосина и выхода газойля. Точку застывания и цетановое число газойля измеряли, соответственно, методами, раскрытыми в JIS K 2269 и JIS K 2280, результаты показаны в таблице 4. Кроме того, для получения степени удаления кислорода определяли элементным анализом на основе метода LECO содержание кислородсодержащих соединений, содержащихся в среднем дистилляте, результаты показаны в таблице 4.

Пример 2, Сравнительные примеры 1-4

Пример 2 и сравнительные примеры 1-4 отличаются от примера 1 тем, что в примерах для гидрообработки использовали соответственно катализаторы B÷F вместо катализатора А. Температура реакции, необходимая для доведения степени конверсии до 80%, выход среднего дистиллята, точки застывания и цетановые числа газойля и степень удаления кислородсодержащих соединений в примере 2 и в каждом из сравнительных примеров 1-4 показаны в таблице 4.

Сравнительный пример 5

Сравнительный пример 5 отличается от примера 2 тем, что вместо катализатора В использовали катализатор С. Температура реакции, необходимая для доведения степени конверсии конверсии до 80%, выход среднего дистиллята, точка застывания и цетановое число газойля и степень удаления кислородсодержащих соединений показаны в таблице 4.

Из вышепредставленного описания понятно, что обработкой парафиновых углеводородов, содержащих кислородсодержащие соединения и олефин, может быть получен средний дистиллят с высоким выходом, газойль, имеющий пониженную точку застывания и высокое цетановое число и, кроме того, могут быть эффективно удалены кислородсодержащие соединения.

Настоящее изобретение не ограничено вышепредставленным вариантом и возможны различные изменения без отклонения от сущности и объема настоящего изобретения. Допускается, например, случай, в котором способ получения жидкого топлива в соответствии с настоящим изобретением включает объединение части или полного содержания вышеуказанных примеров или вариантов.

В способе получения жидкого топлива в соответствии с вариантом настоящего изобретения в качестве аморфной твердой кислоты могут быть использованы, например, диоксиды кремния и циркония.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ГИДРОКРЕКИНГА И СПОСОБ ПОЛУЧЕНИЯ ВЕЩЕСТВА ОСНОВЫ ТОПЛИВА | 2007 |

|

RU2428253C2 |

| КАТАЛИЗАТОР ГИДРОКРЕКИНГА И СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО КОМПОНЕНТА ТОПЛИВА | 2007 |

|

RU2417839C2 |

| КАТАЛИЗАТОР И СПОСОБ ГИДРОИЗОМЕРИЗАЦИИ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2535213C1 |

| СПОСОБ ОБРАБОТКИ СИНТЕТИЧЕСКОГО МАСЛА, СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО МАСЛА, УГЛЕВОДОРОДНОЕ МАСЛО ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА, УГЛЕВОДОРОДНОЕ МАСЛО ДЛЯ ДОБАВКИ, УВЕЛИЧИВАЮЩЕЙ МАКСИМАЛЬНУЮ ВЫСОТУ НЕКОПТЯЩЕГО ПЛАМЕНИ, ДЛЯ КЕРОСИНА И УГЛЕВОДОРОДНОЕ МАСЛО ДЛЯ БАЗОВОГО КОМПОНЕНТА ДИЗЕЛЬНОГО ТОПЛИВА | 2007 |

|

RU2429279C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ ЖИДКОГО ТОПЛИВА | 2008 |

|

RU2443756C2 |

| СПОСОБ ГИДРОКРЕКИНГА ПАРАФИНА | 2007 |

|

RU2428458C2 |

| НЕФТЯНОЕ МАСЛО И СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО МАСЛА | 2007 |

|

RU2425859C2 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА И КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2005 |

|

RU2366505C2 |

| СПОСОБ ПРОИЗВОДСТВА ЖИДКОГО ТОПЛИВА | 2007 |

|

RU2437716C2 |

| ГИДРООБРАБАТЫВАЮЩИЙ КАТАЛИЗАТОР С ЦЕОЛИТОМ И ВЫСОКОЙ МЕЗОПОРИСТОСТЬЮ | 2005 |

|

RU2362623C2 |

Изобретение относится к способу получения жидкого топлива из нефтяного сырья, содержащего в качестве основных компонентов парафиновые углеводороды, имеющие от 20 до 100 атомов углерода, которое подвергают гидрообработке в присутствии предварительно определенного катализатора гидрообработки и в условиях гидрообработки, включающих температуру от 200 до 350°С, часовую объемную скорость жидкости от 0,1 до 0,5 час-1 и парциальное давление водорода от 0,5 до 8 МПа с получением вытекающего потока нефтяного продукта, который затем фракционируют с получением среднего дистиллята, включающего газойль, с цетановым числом 75 или более и точкой застывания -27,5°С или ниже, выход которого составляет 55% или более относительно массы нефтяного сырья. При этом катализатор гидрообработки включает активный металлический компонент, содержащий платину или палладий на носителе, содержащем аморфную твердую кислоту и сверхустойчивый цеолит Y-типа со средним диаметром частиц от 0,2 до 1,0 мкм, кристалличностью от 1,02 до 1,10 в расчете на стандартный цеолит Y-типа и удельной поверхностью от 700 до 790 м2/г, и, кроме того, катализатор гидрообработки выполняет функции дегидрирования, изомеризации, гидрокрекинга и гидрирования углеводородов, в котором нефтяное сырье представляет собой твердый парафин Ф-Т, полученный синтезом Фишера-Тропша. Технический результат - получение среднего дистиллята с высоким выходом, причем без потерь высокой крекирующей активности, и, кроме этого, получение высококачественного газойля, включенного в средний дистиллят. 9 з.п. ф-лы, 4 табл., 7 пр.

1. Способ получения жидкого топлива, включающий стадии:

гидрообработки нефтяного сырья, содержащего в качестве основных компонентов парафиновые углеводороды, каждый из которых имеет от 20 до 100 атомов углерода, в присутствии катализатора гидрообработки при температуре от 200 до 350°С, при часовой объемной скорости жидкости от 0,1 до 5,0 ч-1 и парциальном давлении водорода в диапазоне от 0,5 до 8 МПа с получением вытекающего потока нефтепродукта; и фракционирование вытекающего потока нефтепродукта с получением среднего дистиллята, включающего газойль с цетановым числом 75 или выше и с точкой застывания -27,5°С или ниже, при этом выход среднего дистиллята составляет 55% или выше относительно общей массы нефтяного сырья;

в котором катализатор гидрообработки включает активный металлический компонент, содержащий платину или палладий на носителе, содержащем аморфную твердую кислоту и сверхустойчивый цеолит Y-типа со средним диаметром частиц от 0,2 до 1,0 мкм, кристалличностью от 1,02 до 1,10 в расчете на стандартный цеолит Y-типа и удельной поверхностью от 700 до 790 м2/г, и, кроме того, катализатор гидрообработки выполняет функции дегидрирования, изомеризации, гидрокрекинга и гидрирования углеводородов, в котором нефтяное сырье представляет собой твердый парафин Ф-Т, полученный синтезом Фишера-Тропша.

2. Способ получения жидкого топлива по п.1, в котором сверхустойчивый цеолит Y-типа имеет молярное отношение диоксид кремния/оксид алюминия от 20 до 50.

3. Способ получения жидкого топлива по п.1 или 2, в котором сверхустойчивый цеолит Y-типа используют при концентрации от 0,5 до 6 мас.% относительно общей массы носителя.

4. Способ получения жидкого топлива по п.1 или 2, в котором сверхустойчивый цеолит Y-типа получают путем ионного обмена цеолита NaY-типа с ионами аммония и последующим деалюминированием ионообменного цеолита в нагретом паре.

5. Способ получения жидкого топлива по п.1 или 2, в котором аморфная твердая кислота включает одно или более веществ, выбранных из группы, состоящей из аморфных оксидов кремния и алюминия, аморфных диоксидов кремния и циркония и аморфных оксидов алюминия и бора.

6. Способ получения жидкого топлива по п.1 или 2, в котором отношение (n/m) массы (n) аморфной твердой кислоты к массе (m) сверхустойчивого цеолита Y-типа, содержащихся в носителе, находится в диапазоне от 1 до 60.

7. Способ получения жидкого топлива по п.1 или 2, в котором концентрация активного металлического компонента, содержащегося в виде металла, составляет от 0,02 до 2 мас.% относительно общей массы носителя.

8. Способ получения жидкого топлива по п.1, в котором твердый парафин Ф-Т содержит 70 мас.% или более парафиновых углеводородов.

9. Способ получения жидкого топлива по п.1, в котором твердый парафин Ф-Т содержит 10 мас.% или менее кислородсодержащих соединений и/или 20 мас.% или менее олефинов.

10. Способ получения жидкого топлива по п.1, в котором средний дистиллят содержит 0,1 мас.% или менее кислородсодержащих соединений.

| US 20050145541 A1, 07.07.2005 | |||

| US 20070029228 A1, 08.02.2007 | |||

| WO 2007032232 A1, 22.03.2007 | |||

| СПОСОБ ПРЕВРАЩЕНИЯ ПАРАФИНСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 1994 |

|

RU2128681C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ СМАЗОЧНЫХ МАСЕЛ | 2003 |

|

RU2258733C2 |

Авторы

Даты

2012-05-27—Публикация

2008-04-26—Подача