Изобретение относится к сушке и разгрузке семян и зерна преимущественно повышенной влажности и засоренности из аэрожелобов.

Известен способ сушки и разгрузки, при котором влажный материал загружают, сушат и разгружают со стороны выгрузного окна при открытой заслонке. На освободившееся место производится сброс новой порции материала. По этому способу подсушивается сброшенная порция материала, а со стороны вентилятора происходит постепенное уплотнение материала на решетке, он слеживается и не разгружается [1].

Известен способ, при котором материал загружают, сушат, а разгружают путем создания чередующихся зон по выпуску материала из аэрожелоба по его длине. Этот способ позволяет разгружать материал повышенной влажности, однако устройство достаточно сложное и необходимо изменение положения тяг и заслонок для чередующихся зон [2].

Известен способ сушки зерна, заключающийся в том, что зерна послойно загружают на решетку, активно вентилируют и разгружают. Активное вентилирование осуществляют воздухом с относительной влажностью 60…65%, толщина первого и последующих слоев определяется по выражениям в зависимости от исходной влажности зерна, причем загрузку каждого последующего слоя проводят при выявлении снижения влажности на поверхности предыдущего слоя.

Этот способ позволяет разгружать материал повышенной влажности. Он наиболее близок к сути заявленного и выбран за прототип [3].

Недостатком известного способа является то, что при перерыве вентилирования в аэрожелобе образуется свод из материала и разгрузка невозможна, независимо от степени подсушки.

Техническая задача изобретения заключается в повышении эффективности работы аэрожелоба на материале повышенной влажности и засоренности.

Поставленная техническая задача достигается тем, что в способе сушки семян и зерна, заключающейся в том, что их послойно загружают на решетку, активно вентилируют и разгружают, согласно изобретению, первый слой материала доводят до состояния сыпучести и его переформировывают с образованием откоса на выходе из решетки, а разгрузку проводят при смещении откоса на вход решетки. Кроме того, свод несыпучего материала разрушают циркуляцией дисперсной фазы, твердая часть которой вовлекается как из откоса, так из свода; при смещении откос располагают под сводом на расстоянии от его кромки l>H ctqφ, где H - максимальная высота насыпи, φ - угол выхода струй агента сушки из щелей решетки; активное вентилирование проводят газовой средой с относительной влажностью не более 75%, а материал первого слоя подсушивают не менее чем на от 0,5…3% в интервале влажности от 21…28%.

Сравнение заявленного способа с прототипом показывает, что новым в способе является то, что остаточный слой формируют с откосом на выходе решетки, а разгрузку проводят при смещении откоса на вход решетки, кроме того свод несыпучего материала разрушают циркуляцией дисперсной фазы, твердая часть которой вовлекается как из откоса, так и свода, при смещении откос располагают под сводом на расстоянии от его кромки l>H ctqφ, кроме того, активное вентилирование проводят газовой средой с относительной влажностью не более 75%, а материал первого слоя подсушивают не менее чем на 0,5…3% в интервале влажности 21…28%.

Таким образом, заявляемый способ соответствует критерию «новизна».

Изобретение соответствует критерию «изобретательский уровень», так как оно не является очевидным и может быть достигнут результат, удовлетворяющий существующую потребность, а именно: в повышении эффективности работы аэрожелоба на материале повышенной влажности и засоренности.

Изобретение является и «промышленно применяемым», так как может быть использовано в сельском хозяйстве.

Изобретение поясняется чертежами.

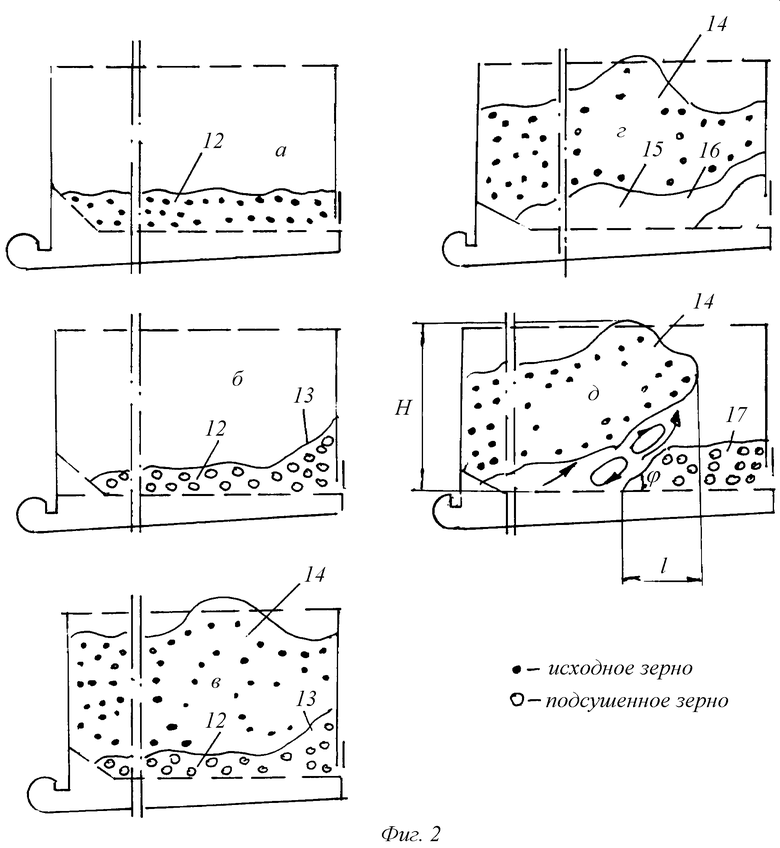

На фиг.1 изображена схема устройства, в котором может быть реализован заявленный способ, на фиг.2 схема с указанием последовательности осуществления способа (а - загрузка первого слоя и его подсушка, б - переформирование первого слоя, в - загрузка последующих слоев, г-д - разгрузка устройства).

В состав устройства входят калорифер 1, вентиляторная установка 2, воздушный канал 3, воздухораспределительная решетка 4, бункер 5, патрубок 6 для разгрузки материала, заслонка 7, прочная решетка 8, мобильное средство загрузки 9, разгонный участок решетки 10, пандус 11.

Устройство работает следующим образом.

Мобильным средством 9 с прочной решетки 8 на воздухораспределительную решетку 4 аэрожелоба разгружают часть материала с образованием первого слоя, его подсушивают до сыпучего состояния, а затем послойно заполняют бункер 5. Материал подсушивают или высушивают в зависимости от принятой технологии и разгружают. При образовании свода разгружают путем переформирования первого слоя и образования циркуляционного контура с разрушением свода, по окончании разгрузки на решетке 4 оставляют часть подсушенного (высушенного) материала.

Способ осуществляют следующим образом:

Первый слой 12 исходного материала высотой не более высоты разгонного участка вентилируют наружным или подогретым воздухом с влагосъемом, обеспечивающим как минимум сохранение сыпучих свойств материала на весь период загрузки и разгрузки устройства. Затем увеличивают расход наружного (подогретого воздуха) и переформировывают первый слой: на выходе решетки образуется откос 13, а высота слоя 12 по длине решетки к ее началу снижается. Этому способствует сброс части агента сушки через решетку 10 разгонного участка. Затем послойно при вентилировании загружают в бункер материал с повышенной влажностью и засоренностью 14, склонный к образованию свода. При разгрузке открывают заслонку 7, включают вентилятор и разгружают часть материала из первого слоя. После этого на воздухораспределительной решетке образуется каверна 15 и циркуляционный контур 16 из дисперсной фазы. Материал, который поступает на поверхность решетки с откоса, увлекается струями агента сушки в циркуляционный контур, замкнутый на свод, и его разрушает. Возможно так же разрушение свода только струями агента сушки, но при этом процесс затягивается и зависит от влажности материала. По мере разрушения свода откос 13 перемещают на вход решетки 4 и наращиванием слоя 17, но его расстояние l до кромки свода должно быть выдержано l>H ctqφ, где H - максимальная высота насыпи, φ - угол выхода струй агента сушки из щелей решетки. В противном случае будет выброс материала из аэрожелоба. При разгрузке оставляют часть материала и равномерно распределяют его на решетке 4, например, снижением подачи воздуха под решетку 4.

Подсушка материала возможна при относительной влажности сушильного агента менее 75%, это обусловлено тем, что при этом достигается кондиционная влажность зерна, равная 14%. При большой относительной влажности зерно склонно к плесневению и порче.

Сыпучее свойства зерна сохраняются при W≤20%, выше этого значения на поверхности зерновок выступает свободная влага и их сыпучесть снижается. Чем выше исходная влажность зерна, тем больше должен быть влагосъем, обеспечивающий сыпучесть материала.

Устройство может заполняться достаточно длительное время, в течение которого сыпучесть подсушенного материала не должна снижаться. Согласно [4] сыпучесть сохраняется при условии поддержания не более 88…90% относительной влажности воздуха в межзерновом пространстве насыпи. При влажности зерна 22…24% это условие соблюдается при влагосъеме ΔW≥1,0%; а при 24…26% - ΔW=1,5…2,0%. Интервал влажности 21…28% обусловлен тем, что при W≥21% необходима подсушка, а до W=28% экспериментально подтверждена эффективность работы аэрожелоба на подсушенном материале. В общем случае величина ΔW может быть определена по [3]

ΔW=AWн-B·W2 н+CWн-D

где A, B, C, D - постоянные уравнения, например, для пшеницы

A=2,8·10-3; B=28·10-2; C=8,48; D=105,8.

Поэтому влагосъем первого слоя должен быть увязан с прогнозируемым временем заполнения и разгрузки устройства.

Аэрожелоба в качестве приемных пунктов и устройств временного хранения семян и зерна нашли широкое применение в северо-восточных и северо-западных районах РФ, в которых семена и зерно убирают с повышенной влажностью. В аэрожелобах при удельной подаче воздуха не менее 300 м3/т·ч можно временно хранить семена и зерно перед сушкой до 2…3 суток в зависимости от влажности, а при большей подаче воздуха и подсушить. Вместимость аэрожелобов в сушильных пунктах колеблется от десятков до сотен тонн зерна. Сыпучесть влажного материала сохраняется при непрерывной вентиляции, при перерывах - зерно слеживается, и разгрузка становится невозможной. Чем выше влажность и засоренность вороха, тем меньше должны быть перерывы в вентиляции и больше удельная подача.

При образовании свода его, как правило, разрушают вручную, что серьезно осложняет работу сушильного пункта. С использованием заявленного способа возможно разрушение свода без использования ручного труда.

Пример. Высушивали и разгружали ворох семян пшеницы влажностью 22…25% и засоренностью 15…19% («невейка») в аэрожелобах ООО «Воронежский» Владимирской области. В аэрожелоб было загружено ~18 т вороха.

Ворох продували ~4 ч, затем на 12 ч (ночное время) вентилятор был отключен, на следующий день продолжили вентилирование, но разгрузить аэрожелоб не удалось из-за потери сыпучести материала.

Для восстановления сыпучести лагами пробивали отверстия в насыпи на выходе решетки, а при работающем вентиляторе удаляли из них материал. С образованием каверны на решетке интенсивность разгрузки стала возрастать, заслонку периодически закрывали и открывали до полного разрушения свода на выходе решетке. В дальнейшем перемещали циркуляционную зону и откос на вход решетки, располагая их под кромкой. При смещении откоса и циркуляционной зоны за пределы кромки свода были установлены либо выброс материала из аэрожелоба, либо снижения интенсивности разрушения свода и разгрузки.

Впоследствии ворох загружали на остаточный слой, образовывали откос и разгружали. Необходимость в ручном труде при разгрузке отсутствовала.

Подсушенный ворох в аэрожелобе на 1,5…2% предварительно очищали и высушивали в карусельной сушилке. Подача воздуха в аэрожелоб ~22 тыс. м3/ч, его длина - 10 м, ширина воздухораспределительной решетки 0,3 м, живое сечение 4%. Средняя скорость дисперсной фазы в циркуляционном контуре ~30 м/с.

В случае нештатной разгрузки (при полном удалении подсушенного материала с решетки при сохранении свода) закрывали заслонку, пробивали отверстия в насыпи и накапливали материал для образования откоса и циркуляционного контура.

Источники информации

1. Березовский Г.С. Обоснование метода и средств предварительной подсушки семян повышенной влажности, автор канд. диссерт., Кострома, 2000, с.5.

2. Патент РФ №2140143, БИ №30, 42, 1999 г.

3. Патент РФ 2016504 БИ №14, 1994 (прототип).

4. Т.В.Третьякова. Исследование влияния влажности поверхностного слоя зерновок на основные физические свойства зерновок массы как объекта послеуборочной обработки, автореф. на соискание учен. степени канд. тех. наук, М., 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА | 2009 |

|

RU2382966C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СУШКИ СЕМЯН И ЗЕРНА | 2009 |

|

RU2395047C1 |

| СПОСОБ СУШКИ И ХРАНЕНИЯ ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2228602C1 |

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА | 2019 |

|

RU2727537C1 |

| СПОСОБ СУШКИ И ХРАНЕНИЯ ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2275003C1 |

| АЭРОЖЕЛОБ УНИВЕРСАЛЬНЫЙ ДЛЯ НЕСЫПУЧЕГО И СЫПУЧЕГО МАТЕРИАЛА | 2010 |

|

RU2460276C2 |

| СПОСОБ СУШКИ ЗЕРНА | 2019 |

|

RU2725956C1 |

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА | 2005 |

|

RU2282117C1 |

| СПОСОБ КОНТЕЙНЕРНОЙ ПЕРЕВОЗКИ, СУШКИ И ХРАНЕНИЯ СЕМЯН | 2013 |

|

RU2527520C1 |

| СПОСОБ КОНТЕЙНЕРНОЙ ПЕРЕВОЗКИ, СУШКИ И ХРАНЕНИЯ СЕМЯН И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2644596C1 |

Изобретение относится к сушке семян и зерна и может быть использовано в сельском хозяйстве. Способ сушки и разгрузки семян и зерна(материала), при котором их послойно загружают на решетку, активно вентилируют и разгружают. Первый слой материала доводят до состояния сыпучести, затем переформируют с откосом на выходе решетки, а разгрузку проводят при смещении откоса на вход решетки, кроме того, свод несыпучего материала разрушают циркуляцией дисперсной фазы, твердая часть которой вовлекается как из откоса, так из свода, а при смещении откоса его располагают под сводом на расстоянии от кромки l>H ctqφ, где Н - максимальная высота насыпи, φ - угол выхода струй агента сушки из щелей решетки, активное вентилирование проводят газовой средой с относительной влажностью не более 75%, материал первого слоя подсушивают не менее чем на 0,5…3% в интервале влажности 21…28%. Изобретение должно обеспечить повышение эффективности работы аэрожелоба на материале повышенной влажности и засоренности. 4 з.п ф-лы, 2 ил.

1. Способ сушки и разгрузки семян и зерна, заключающийся в том, что их послойно загружают на решетку, активно вентилируют и разгружают, отличающийся тем, что первый слой материала доводят до состояния сыпучести и его переформировывают с образованием откоса на выходе решетки, а разгрузку проводят при смещении откоса на вход решетки.

2. Способ по п.1, отличающийся тем, что свод несыпучего материала разрушают циркуляцией дисперсной фазы, твердую часть которой вовлекают как из откоса, так и свода.

3. Способ по п.1, отличающийся тем, что при смещении откос располагают под сводом на расстоянии от его кромки l>Н ctqφ, где Н - максимальная высота насыпи, φ - угол выхода струй агента сушки из щелей решетки.

4. Способ по п.1, отличающийся тем, что активное вентилирование проводят газовой средой с относительной влажностью не более 75%.

5. Способ по п.1, отличающийся тем, что материал первого слоя подсушивают не менее чем на 0,5…3% в интервале влажности 21…28%.

| СПОСОБ СУШКИ ЗЕРНА | 1991 |

|

RU2016504C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СУШКИ ВЛАЖНОГО МАТЕРИАЛА | 2006 |

|

RU2303214C1 |

| КАРУСЕЛЬНАЯ ЗЕРНОСУШИЛКА | 2002 |

|

RU2212012C1 |

| JP 2002286306 А, 03.10.2002. | |||

Авторы

Даты

2011-07-27—Публикация

2010-03-15—Подача