Настоящее изобретение относится к устройствам для перемалывания пищевых зерен или тому подобное и, в частности, но без ограничений, к устройствам для перемалывания кофейных зерен.

Для целей настоящего изобретения под "зерном" или "бобами" понимают тело или частицу, по существу, круглой формы, которая может быть предназначена для перемалывания, для получения порошка. Примеры зерен могут представлять собой семена, бобы, зерна пшеницы или кофейные зерна и другие частицы, не обязательно пищевые.

В частности, со ссылкой на перемалывание кофе, в обычном устройстве для перемалывания кофе, которое общеизвестно как блок перемалывания, обычно предусмотрен контейнер или накопитель, пригодный для содержания кофейных зерен, предназначенных для перемалывания, и вращающиеся измельчители, с помощью которых получают порошок из зерен.

Во время перемалывания, по мере того как количество кофейных зерен уменьшается в накопителе, последний требуется немедленно заполнять для обеспечения работы блока перемалывания с номинальной мощностью и приготовления хорошего кофейного напитка. Для того чтобы способствовать такой операции заполнения накопителя, полезно иметь индикацию, представляющую то, что кофейные зерна заканчиваются.

В известных автоматических кофеварках предусмотрено использование дозатора, который расположен после обычного блока перемалывания, в который поступает перемолотый порошок кофе перед тем, как последний используют для приготовления кофейного напитка. В таком дозаторе обычно предусмотрена механическая пружина, которую высвобождают, когда дозатор заполняется порошком кофе, и при этом передают сигнал команды в блок перемалывания - прекратить перемалывание. Кроме того, система управления, предусмотренная в такой автоматической кофеварке, выполнена с возможностью оценивать случай, когда такое высвобождение не было определено в течение заданного периода времени, и передавать это событие в виде информации, представляющей тот факт, что порошок кофе больше не может поступать в верхнюю часть дозатора, и это позволяет сделать вывод о том, что кофейные зерна закончились в накопителе. В этом случае детектирование отсутствия/наличия кофейных зерен выполняют опосредованным способом, проверяя наличие перемолотого порошка кофе в дозаторе. Автоматическая кофеварка такого типа имеет недостаток, состоящий в размере дозатора и дополнительных расходах, связанных с дозатором и детектированием, и электронной системой управления.

Для преодоления описанного выше недостатка в так называемых полуавтоматических кофеварках, в блоке перемалывания предусмотрен датчик для детектирования тока, потребляемого блоком перемалывания во время работы. Также в этом случае система управления, соединенная с блоком перемалывания, сравнивает величину упомянутой электрической мощности с пороговым значением или с опорным значением. Как правило, блок перемалывания потребляет определенную величину электрической мощности, пропорциональную усилиям, прикладываемым последней для перемалывания кофе, и это усилие проявляет тенденцию уменьшения по мере того, как количество кофейных зерен, предназначенных для перемалывания, уменьшается. В частности, потребляемый ток имеет меньшее значение, чем пороговое значение, когда усилие блока перемалывания минимально (то есть, когда кофейные зерна уже закончились). И, наоборот, потребляемый ток имеет более высокое значение, чем пороговое значение, когда усилие блока перемалывания все еще высоко, поскольку в накопителе все еще содержится приемлемое количество кофейных зерен.

Такой второй блок перемалывания недостаточно надежен, поскольку изменения потребляемого тока трудно дифференцировать для обеспечения возможности точного различения этих двух состояний (отсутствие и наличие) кофейных зерен. Кроме того, выбор порогового значения потребляемого тока является особенно проблематичным и неточным, поскольку электрический ток зависит, например, от напряжения в сети, к которой подключена автоматическая кофеварка. Кроме того, можно видеть, что несколько конструктивных параметров, помимо прочих, пороговое значение потребляемого тока, которые могут быть установлены во время производства, подвергаются в некоторых случаях отклонениям и вариациям, которые невозможно предусмотреть, но которые могут быть определены только во время срока службы блока перемалывания. Кроме того, следует отметить, что на эти параметры также может влиять старение, в основном, из-за износа и условий использования, которым подвергается блок перемалывания и которые обычно разные в зависимости от каждого перемалывающего устройства.

Другой недостаток в данном случае представляет общий размер датчика, который детектирует потребляемый ток, который фактически представляет собой дополнительные аппаратное средство, которое, даже если оно имеет малый размер, требует соответствующего места для размещения и также дополнительных затрат при производстве и установке.

Цель настоящего изобретения состоит в том, чтобы обеспечить способ детектирования количества зерен в контейнере перемалывающего устройства, который был бы более надежным и более простым, чем упомянутые выше способы детектирования предшествующего уровня техники.

Цель настоящего изобретения достигается с помощью способа детектирования, такого, как определен и охарактеризован в пункте 1 формулы изобретения.

Предпочтительные варианты воплощения упомянутого способа детектирования определены в приложенных зависимых пунктах 2-28 формулы изобретения.

Целью настоящего изобретения также является перемалывающее устройство, такое, как определено и охарактеризовано в пункте 29 формулы изобретения. Целью настоящего изобретения также является компьютерная программа, такая, как определена и охарактеризована в пункте 30 формулы изобретения.

Изобретение будет более понятным из подробного описания изобретения, приведенного ниже его варианта воплощения, который приведен в качестве его неограничительного примера, со ссылкой на приложенные чертежи, где на

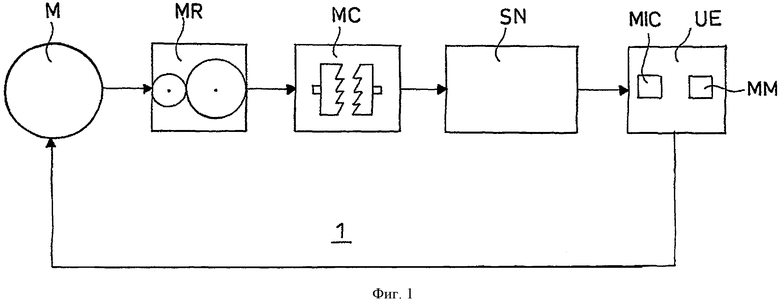

фиг.1 схематично показано перемалывающее устройство;

фиг.2 и 3b показаны примеры форм колебаний, представляющих скорость вращения измельчающего элемента, которые могут обрабатываться с помощью способа детектирования в соответствии с примером настоящего изобретения;

фиг.3а показан график рабочей мощности, которую может потреблять перемалывающее устройство при использовании способа детектирования в соответствии с примером изобретения;

фиг.4 показана блок-схема последовательности операций нескольких этапов способа детектирования в соответствии с примером настоящего изобретения;

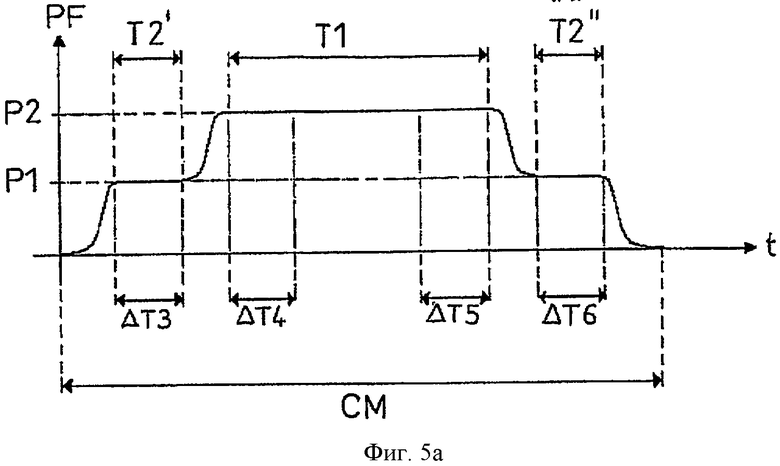

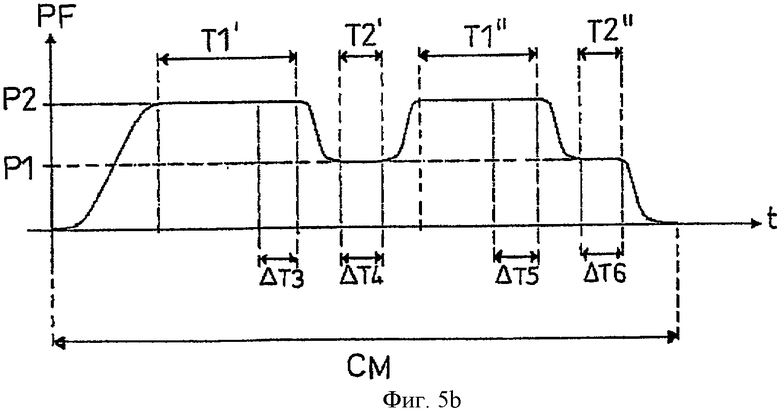

фиг.5а и 5b показаны соответствующие графики потребления мощности, которая может быть подана в перемалывающее устройство в соответствии с альтернативными вариантами воплощения способа в соответствии с изобретением, и

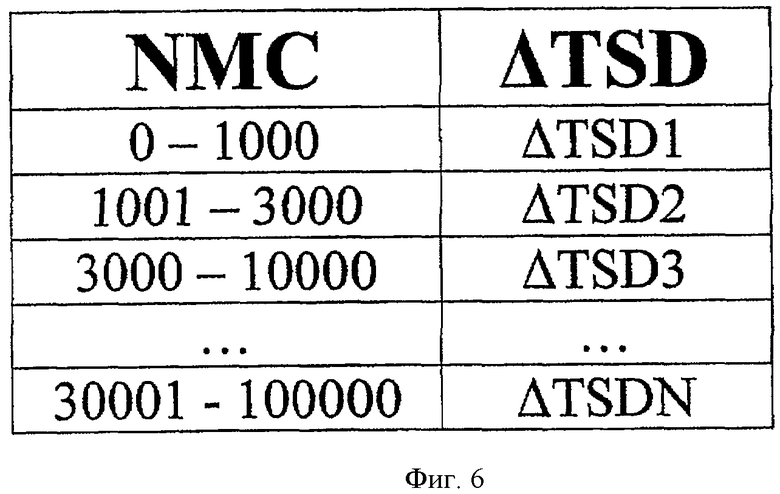

фиг.6 показана таблица цифровых значений, которые можно использовать в дополнительном примере способа в соответствии с изобретением.

Пример перемалывающего устройства 1 для кофейных бобов или более просто блока перемалывания будет описан ниже.

Как показано на схеме фиг.1, блок перемалывания 1 содержит электродвигатель М, в котором предусмотрен вращающийся измельчающий элемент, например набор измельчителей МС, для измельчения в порошок кофейных зерен. Известные измельчители МС могут быть коническими или круглыми и в них можно подавать кофейные зерна для измельчения их в порошок, которые поступают из накопителя (не показан на чертеже), содержащего последние, и который обычно установлен перед двумя измельчителями. Типично, электродвигатель М представляет собой электродвигатель постоянного тока, который подключен к электрическому питанию, предпочтительно, при напряжении 230 В.

Следует отметить, что понижающая передача MR может быть предпочтительно расположена между двигателем М и измельчителями МС. Понижающая передача MR, которая представляет собой известный узел, имеет функцию регулировки вариации количества оборотов N измельчителя МС относительно количества оборотов двигателя при вариациях мощности, подаваемой в двигатель М.

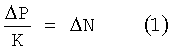

Фактически К представляет собой передаточное число понижающей передачи MR; ΔР представляет собой вариацию мощности, которая может быть подана в электродвигатель; ΔN представляет собой вариацию количества оборотов двигателя, при этом справедливо следующее уравнение:

Передаточное число К представляет собой постоянное значение, которое больше 1 и которое выбирают таким образом, чтобы большие вариации мощности, подаваемой к двигателю (ΔР), соответствовали в любом случае малым вариациям количества оборотов двигателя (ΔN).

Блок перемалывания 1 дополнительно содержит пару датчиков SN, например известных датчиков на эффекте Холла, каждый из которых связан с одним из измельчителей МС для генерирования сигнала, например электрического импульса, всякий раз, когда измельчитель заканчивает период оборота TR вокруг опорной оси вращения. В качестве альтернативы паре датчиков SN также может быть достаточно использовать отдельный датчик, связанный с одним из измельчителей, или любое другое известное средство детектирования (такое как механические, оптические, электронные датчики, кодеры), которые пригодны для генерирования импульса, обозначающего, что период TR оборота вращающегося измельчающего элемента (измельчителя) был закончен.

В блоке перемалывания 1, кроме того, предусмотрена печатная схема обычного типа, содержащая процессорный модуль UE или программируемый микроконтроллер, который включает, в свою очередь, микропроцессор MIC и запоминающее устройство ММ для сохранения данных, в котором может быть установлена программа для управления и контроля блоком перемалывания. Интерфейс пользователя, кроме того, установлен на печатной плате, которой может управлять процессорный модуль UE. Функции и режим использования интерфейса пользователя будут описаны ниже.

Процессорный модуль функционально связан с парой датчиков SN для приема и обработки электрических импульсов, получаемых ими, и с электродвигателем М, соответственно, для выработки команд и управления вращением измельчителей.

С целью настоящего изобретения под “состоянием отсутствия зерен” для кофейных зерен в описанном здесь примере понимают состояние, в котором недостаточное количество зерен подают в измельчители МС, или зерна не подают вообще, когда измельчители приводят во вращения, для получения удовлетворительного перемалывания.

С другой стороны, под “состоянием наличия зерен” понимают состояние, в котором достаточное количество кофейных зерен подают к движущимся измельчителям МС, для обеспечения достаточного перемалывания. Весьма вероятно, что состояние отсутствия зерен можно связать с, по существу, пустым накопителем, тогда как состояние наличия зерен может быть выведено из того факта, что в накопителе все еще содержится достаточное количество последних для обеспечения, например, работы с номинальной мощностью блока перемалывания.

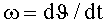

Заявитель отметил, что когда измельчители приводят во вращение с помощью электродвигателя М для перемалывания, им придают угловую скорость вращения

(

( представляет собой угол радиального направления), которая, по существу, обратно пропорциональна количеству кофейных зерен, которые последовательно подают к измельчителям. В частности, могут быть определены первое значение ωpg угловой скорости ω перемалывания, по существу, соответствующее состоянию присутствия кофейных зерен, и второе значение ωag угловой скорости ω перемалывания, соответствующее состоянию отсутствия зерен. Во время перемалывания показатель количества кофейных зерен, подаваемых в блок перемалывания, например при переходе из состояния наличия зерен в состояние отсутствия зерен, может быть представлен изменением Δω угловой скорости ω перемалывания, которое может быть получено в результате путем определения разности между вторым значением ωag и первым значением ωpg, указанными выше (Δω=ωag-ωpg). Разумно предположить, что первое значение ωpg меньше, чем второе значение ωag и соответственно вариация Δω, по-видимому, будет больше нуля.

представляет собой угол радиального направления), которая, по существу, обратно пропорциональна количеству кофейных зерен, которые последовательно подают к измельчителям. В частности, могут быть определены первое значение ωpg угловой скорости ω перемалывания, по существу, соответствующее состоянию присутствия кофейных зерен, и второе значение ωag угловой скорости ω перемалывания, соответствующее состоянию отсутствия зерен. Во время перемалывания показатель количества кофейных зерен, подаваемых в блок перемалывания, например при переходе из состояния наличия зерен в состояние отсутствия зерен, может быть представлен изменением Δω угловой скорости ω перемалывания, которое может быть получено в результате путем определения разности между вторым значением ωag и первым значением ωpg, указанными выше (Δω=ωag-ωpg). Разумно предположить, что первое значение ωpg меньше, чем второе значение ωag и соответственно вариация Δω, по-видимому, будет больше нуля.

Для обеспечения работы измельчителей МС требуется, чтобы электродвигатель М имел крутящий момент привода, соответствующий рабочей мощности PF, равной, как известно, проценту номинальной мощности PN, которая может быть подана в блок перемалывания. Заявитель указывает на то, что при некотором количестве кофейных зерен, по сравнению со случаем, когда первую мощность Р1 подают к электродвигателю, которая составляет, например, 100% номинальной мощности, когда вторую рабочую мощность Р2, которая меньше, чем Р1, подают к двигателю, например 50% от номинальной мощности, угловая скорость вращения ω уменьшается, и, следовательно, период TR вращения отдельного измельчителя будет увеличиваться.

Кроме того, Заявитель определил, что когда измельчители МС работают при первой мощности Р1, они вращаются с практически постоянной скоростью вращения при изменении количества зерен. Другими словами, когда измельчители МС работают с большой мощностью, они малочувствительны к количеству зерен, с которыми они работают. С другой стороны, когда измельчители МС работают со второй мощностью Р2, они вращаются со скоростью вращения, на которую в большей степени влияет фактическое количество зерен, на которые воздействуют измельчители.

Такая разная чувствительность измельчителей МС к наличию или отсутствию кофейных зерен связана с разным балансом между “сопротивлением кручения” (то есть крутящим моментом, прикладываемым кофейными зернами к измельчителям) и “вращающим моментом или доступным крутящим моментом” (то есть крутящим моментом, подаваемым двигателем М к измельчителям МС), который возникает при работе с первой мощностью Р1 или второй мощностью Р2.

Фактически, когда блок перемалывания 1 вращается для измельчения с первой мощностью Р1, получают доступный крутящий момент, который настолько больше, чем сопротивление кручению, что измельчители МС имеют угловую скорость вращения, которая практически одинакова как при наличии, так и в отсутствие кофейных зерен.

При работе со второй мощностью Р2 сопротивление кручению становится, по существу, сравнимым с доступным крутящим моментом, и, таким образом, отсутствие кофейных зерен приводит к тому, что измельчители вращаются с заметно более высокой скоростью, чем скорость вращения, возникающая в присутствии кофе.

Фактически, Заявитель определил, что при работе со второй мощностью Р2, возникает состояние, в котором баланс является нестабильным и сильно зависит от наличия или отсутствия кофейных зерен на измельчителях.

Тому факту, что угловая скорость в значительной степени зависит от наличия или отсутствия кофе при работе со второй мощностью Р2, предпочтительно также способствует действие понижающей передачи MR. Фактически, вариация количества оборотов измельчителей ΔN будет ниже, чем соответствующая вариация мощности ΔР=Р1-Р2 в соответствии с передаточным числом К.

Это позволило Заявителю сделать вывод, что наличие или отсутствие кофе можно различать на основе угловой скорости ω перемалывания измельчителей МС в двух рабочих состояниях, то есть при первой мощности Р1 и второй мощности Р2.

Детектирование угловой скорости ω перемалывания может происходить опосредованно, через пару датчиков SN, которые выполнены с возможностью генерировать электрический импульс, обозначающий, что соответствующий период TR вращения был завершен измельчителями МС. Таким образом, последовательность электрических импульсов может быть сгенерирована во время перемалывания, такая как прямоугольные импульсы, в которых передний фронт и задний фронт генерируются парой датчиков SN.

Как показано на фиг.2, и, в частности, на форме колебаний, обозначенной позицией а), последовательность импульсов, представленная здесь, имеет амплитуду, равную напряжению V, и период TRa вращения определяется расстоянием между первым fd1 и вторым fd2 задними фронтами формы колебаний а) или расстоянием между первым fs1 и вторым fs2 передними фронтами того же колебания. Детектирование периода TRa вращения позволяет получить показатель, представляющий угловую скорость ω при перемалывании.

На фиг.2 показаны четыре испытательных примера представленными формами колебаний (a-d), генерируемых парой датчиков SN во время перемалывания.

В частности, форма а) колебаний с периодом TRa относится к случаю, когда действует вращающий момент при первой мощности Р1, подаваемой к электродвигателю М (эта мощность соответствует выполнению удовлетворительного перемалывания), и в состоянии отсутствия кофейных зерен.

Форма b) колебаний с периодом TRb относится к случаю, когда вращающий момент при первой мощности Р1 вырабатывают с помощью электродвигателя М, и в состоянии наличия кофейных зерен.

Форма с) колебаний с периодом TRc относится к случаю, когда вращающий момент при второй мощности Р2 генерируют в электродвигателе М (равно значению, пригодному для различия между наличием/отсутствием зерен)0 и в состоянии отсутствия кофейных зерен.

Форма d) колебаний с периодом TRd относится к случаю, когда вращающий момент при второй мощности Р2 генерируют в электродвигателе М, и в состоянии присутствия кофейных зерен.

Если сравнивать форму а) колебания с формой b) колебания и форму с) колебания с формой d) колебания соответственно, можно видеть, что разность между периодом TRa и периодом TRb намного меньше, чем разность между периодом TRc и первым периодом TRd. Это подтверждает то, что когда электродвигатель М вырабатывает вращающий момент при рабочей мощности, равной 100% номинальной мощности, вариация Δω угловой скорости вращения при изменении количества зерен почти незначительна, то есть она не позволяет просто различать состояние отсутствия кофе и состояние наличия кофе. И, наоборот, когда электродвигатель М вырабатывает вращающий момент, соответствующий, по существу, уменьшенной мощности, равной 50% от номинальной мощности, вариация Δω угловой скорости измельчителей становится настолько большой, что она позволяет различать между состояниями наличия зерен и отсутствия зерен.

Со ссылкой на фиг.3а, 3b и 4 ниже будет описан пример способа детектирования количества зерен, предназначенного для использования с блоком перемалывания 1.

На фиг.3а показан график, который представляет примерное изменение рабочей мощности PF, которую можно подавать в двигатель как функцию времени, а именно в течение цикла СМ перемалывания. В частности, рабочая мощность PF выражена как процент от номинальной мощности PN, которую можно подавать в двигатель М.

Под “циклом перемалывания” понимают временной интервал, в течение которого блок перемалывания работает для размалывания определенного количества кофейных зерен, достаточного для получения дозы, требуемой для приготовления кофе.

Как показано на фиг.4, пример способа в соответствии с изобретением, описанный здесь, начинается с символического начального этапа STCM.

После этого, в течение первого интервала Т1 цикла СМ перемалывания, процессорный модуль UE передает в измельчающий элемент первый вращающий момент СМ1 (этап FORP1). В частности, процессорный модуль передает соответствующую команду в электродвигатель М для подачи в электродвигатель первой мощности со значением Р1, равным, например, 100% номинальной мощности PN, которая может быть подана в двигатель.

В других случаях, например, в зависимости от типа блока перемалывания, может быть достаточным подавать в двигатель рабочую мощность, равную, например, 90% или даже 80% от номинальной мощности.

Как показано на фиг.3а, переход рабочей мощности PF от нулевого значения к первому значению Р1 происходит в переходный период ТТ1, в течение которого происходит увеличение, которое позволяет увеличить рабочую мощность PF, по существу, постепенно, до тех пор, пока не будет достигнуто первое значение Р1, которое в данном примере равно 100% от номинальной мощности PN, которая может быть подана в двигатель. Процессорный модуль UE управляет электродвигателем М таким образом, что поддерживать рабочую мощность PF равной первому значению Р1, предпочтительно, в течение первого интервала Т1 цикла перемалывания. Заявитель определил, что в конце переходного периода ТТ1 и в течение первого интервала Т1 угловая скорость со измельчителей стабилизируется почти на постоянном уровне и таким образом также период TR их вращения (промежуток времени между двумя электрическими импульсами, которые могут быть сгенерированы парой датчиков SN), остается, по существу, без изменения.

Со ссыпкой на пример, описанный здесь, на первом участке ΔT1 первого интервала Т1, например на конечном его участке, процессорный модуль UE предпочтительно получает первое колебание е) (показанное на фиг.3b), которое генерируется парой датчиков SN в течение первого интервала ΔT1. В частности, форма колебания е) имеет первую пару импульсов с задними фронтами, задержанными относительно друг друга на первый период Т100'; вторую пару последовательных импульсов с передними фронтами, задержанными относительно друг друга на второй период Т100”, и т.д. Процессорный модуль UE получает упомянутые периоды (Т100' Т100” …), которые могут быть детектированы в пределах первого участка ΔT1 первого интервала Т1, и переходит к расчету первого его среднего значения ТМ100 (этап СТМ100, например, с помощью арифметического средства), на основе двух или больше измеренных периодов. Первое средство ТМ100 обозначает соответствующий первый период вращения измельчителей, когда к блоку перемалывания прикладывают первый вращающий момент СМ1.

После этого в течение второго интервала Т2 цикла СМ перемалывания процессорный модуль UE подает к измельчителям второй вращающий момент СМ2, который ниже, чем первый вращающий момент СМ1 (этап RP2). Для получения вариации вращающего момента процессорный модуль UE передает команды уменьшить рабочую мощность PF, подаваемую в электродвигатель М, от первого значения Р1 рабочей мощности до второго значения Р2 рабочей мощности, которое, по существу, предпочтительно равно 50% номинальной мощности. Следует отметить, что упомянутое второе значение Р2 рабочей мощности также может быть равно, например, 60% или 70% от номинальной мощности или может иметь другое значение, соответствующее этой цели.

Как показано на схеме по фиг.3а, уменьшение рабочей мощности PF вызывает второй переходный период ТТ2, то есть в соответствии также в этом случае со снижением, требуемым для перехода от первой мощности Р1 ко второму значению Р2 рабочей мощности. Процессорный модуль UE таким образом удерживает рабочую мощность PF, равную второму значению Р2 в течение второго интервала Т2 и, предпочтительно, до конца цикла СМ перемалывания. Второй интервал Т2 получается намного меньшим, чем первый интервал Т1. Заявитель указывает на то, что это предпочтительно позволяет выполнять работу блока перемалывания при номинальной мощности (первое значение Р1 мощности - первый вращающий момент СМ1) практически для всего (первый интервал Т1) цикла СМ перемалывания и работу с уменьшенной мощностью (второе значение Р2 - второй вращающий момент СМ2) в течение намного более короткого интервала относительно цикла перемалывания (второй интервал Т2). Цифровые примеры возможных длительностей интервалов Т1 и Т2, и цикла СМ перемалывания будут представлены ниже.

В течение второй части ΔТ2 второго интервала Т2 процессорный модуль UE получает вторую форму f) колебания (показана на фиг.3b), генерируемую парой датчиков SN. Следует отметить, что в примере, описанном выше, второй участок ΔТ2, по существу, соответствует второму периоду Т2. Более подробно, форма колебания f) имеет, например, соответствующую первую пару последовательных импульсов с задними фронтами, задержанными относительно друг друга на соответствующий первый период Т50', соответствующую вторую пару последовательных импульсов с передними фронтами, задержанными относительно друг друга на соответствующий второй период Т50”, и т.д. То, что было упомянуто для первых двух пар последовательных импульсов, можно выразить также для всех других пар импульсов, формирующих форму колебания f). Даже в этом случае, процессорный модуль UE переходит к расчету второго среднего значения ТМ50 (этап СТМ50), полученного, например, с помощью арифметического средства для двух или больше периодов, детектируемых в пределах второго участка ΔТ2 второго интервала Т2. Процессорный модуль таким образом измеряет второе среднее значение ТМ50, обозначающее соответствующий второй период вращения измельчителей, когда второй вращающий момент СМ2 прикладывают к блоку перемалывания.

На данном этапе процессорный модуль UE начинает обрабатывать первое ТМ100 и второе ТМ50 средние значения для генерирования информации, обозначающей количество зерен в контейнере.

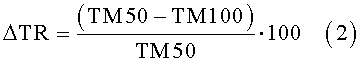

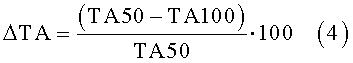

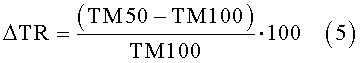

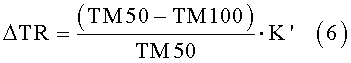

Например, процессорный модуль UE воплощает формулу, приведенную ниже (этап CDTR)

Как можно видеть в отношении (2), процессорный модуль начинает оценивать разность между первым ТМ100 и вторым ТМ50 значениями (числитель) для генерирования величины ΔTR, представляющей отклонение периода вращения в рабочем состоянии при первой мощности Р1 относительно рабочего состояния при второй мощности Р2. В частности, величина ΔTR представляет собой процент вариации относительно второго среднего значения ТМ50 (знаменатель) для среднего периода между последовательными импульсами, генерируемыми парой датчиков SN, когда к блоку перемалывания прикладывают первый вращающий момент СМ1 и затем второй вращающий момент СМ2.

Процессорный модуль UE затем начинает сравнивать (этап CNFR) величину ΔTR с заданным пороговым значением ΔTS, сохраненным в запоминающем устройстве ММ. В частности, пороговое значение ΔTS позволяет отличать состояние наличия кофейных зерен от состояния отсутствия кофейных зерен.

В частности, Заявитель указывает, что пороговое значение ΔTS установлено во время конструирования блока перемалывания, и более конкретно его выбирают в пределах интервала значений, в диапазоне от надлежащим образом рассчитанного верхнего предельного значения ΔТР и нижнего предельного значения ΔТА.

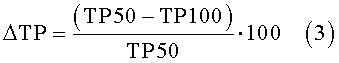

Например, верхнее предельное значение АТР рассчитывают с помощью процессорного модуля UE, применяя уравнение (2) в состоянии наличия кофейных зерен

Значение ТА100 представляет собой среднее значение периода между двумя последовательными импульсами, генерируемыми парой датчиков SN, когда первую рабочую мощность Р1 подают к двигателю. Значение TP100 рассчитывают на основе электрических импульсов, детектируемых на первом участке ΔT1 первого интервала Т1 цикла СМ перемалывания.

Значение ТР50 представляет собой среднее значение периода между двумя последовательными импульсами, генерируемыми парой датчиков SN, когда в двигатель подают вторую рабочую мощность Р2. Значение TP50 рассчитывают на основе импульсов, детектируемых датчиками на втором участке ΔТ2 второго интервала Т2 цикла СМ перемалывания.

Нижнее предельное значение ΔТА получают путем применения уравнения (2) при условии отсутствия кофейных зерен

Значение TP100 представляет собой среднее значение периода между двумя последовательными импульсами, генерируемыми парой датчиков SN, когда первую рабочую мощность подают Р1 в двигатель. Кроме того, в этом случае, расчет ТА100 осуществляют на основе импульсов, генерируемых во время первого участка ΔT1 первого интервала Т1 цикла СМ перемалывания.

Значение ТА50, в отличие от этого, представляет собой среднее значение периода между двумя последовательными импульсами, генерируемыми парой датчиков SN, когда в двигатель подают вторую рабочую мощность Р2. Значение ТА100 рассчитывают на основе импульсов, детектируемых на втором участке ΔТ2 второго интервала Т2 цикла СМ перемалывания.

Как указано выше, пороговое значение соответствующим образом выбирают так, чтобы оно соответствовало следующему условию: ΔТА < ΔTS < ΔТР.

Когда величина ΔTR меньше, чем пороговое значение ΔTS, блок перемалывания находится, по существу, в состоянии отсутствия кофейных зерен (вариант N в блок-схеме последовательности операций, показанной на фиг.4). В этом случае процессорный модуль UE передает сигналы (этап ALR) состояния, обозначающего, по существу, состояние отсутствия кофейных зерен, через интерфейс пользователя, предусмотренный в блоке перемалывания. В частности, процессорный модуль UE активирует через упомянутый интерфейс устройство сигнализации для пользователя, такое как дисплей, который функционально связан с упомянутым интерфейсом, в котором появляется сообщение предупреждения, такое как “НЕТ КОФЕ”. В качестве альтернативы или в комбинации с дисплеем другие соответствующие устройства передачи сигналов для пользователя представляют собой световой сигнал тревоги, например красный светодиод, который включается, когда заканчивается кофе, или звуковой сигнал тревоги, например зуммер, выполненный с возможностью испускать звук, когда отсутствуют кофейные зерна.

В случае, когда величина ΔTR больше, чем пороговое значение ΔTS, блок перемалывания находится в состоянии присутствия кофейных зерен (вариант Y на схеме по фиг.4), и процессорный модуль UE не инициирует передачу какого-либо сигнала тревоги.

Следует отметить, что в конце второго интервала Т2 цикл СМ перемалывания можно рассматривать как законченный, и процессорный модуль UE прекращает подачу рабочей мощности PF в электродвигатель М, постепенно переходя от второго значения Р2 рабочей мощности, по существу, к нулевому значению (этап EDCM).

Что касается длительности временных интервалов, описанных выше, обычно цикл СМ перемалывания имеет длительность 8-10 секунд, которая приблизительно соответствует количеству импульсов в диапазоне от 90 до 120. Второй интервал Т2 предпочтительно имеет длительность несколько миллисекунд (приблизительно 7-8 импульсов). В частности, относительно уменьшенная длительность второго интервала (несколько миллисекунд) по сравнению с первым интервалом Т1 (несколько меньше, чем 8-10 секунд) позволяет работать блоку перемалывания во время цикла СМ перемалывания, по существу, с уменьшенной мощностью только в течение короткого периода времени, что предпочтительно не влияет на качество перемалывания и получение хорошего кофейного напитка.

Кроме того, в примере, описанном здесь, второй интервал Т2 следует после первого интервала Т1 и он соответствует конечному интервалу цикла СМ перемалывания. Эта ситуация является предпочтительной в том, что учитывая, что уменьшение рабочей мощности, подаваемой в блок перемалывания, может раздражать слух, это позволяет маскировать понижение рабочей мощности, требуемой для осуществления способа в соответствии с изобретением, как и в случае нормального уменьшения мощности, возникающего в конце цикла перемалывания, при выключении блока перемалывания.

Кроме того, в альтернативных вариантах воплощения способа в соответствии с изобретением, второй интервал Т2 также не обязательно должен быть расположен последовательно с первым интервалом Т1, или в течение цикла перемалывания может быть обеспечено большее количество интервалов (аналогичных первому интервалу Т1), в которых блок перемалывания работает с первым значением Р1 мощности, и также большее количество интервалов (аналогичных второму интервалу Т2) могут быть предусмотрены, в которых блок перемалывания работает со вторым значением Р2 рабочей мощности.

На фиг.5а показан дополнительный пример способа в соответствии с изобретением, второй вращающий момент СМ2 может быть приложен к перемалывающему элементу в результате подачи второго значения Р2 мощности в соответствующих интервалах Т2' и Т2”, которые следуют в конце цикла СМ перемалывания соответственно и отделены друг от друга первым интервалом Т1, в течение которого к перемалывающему элементу прикладывают первый вращательный момент СМ1, который соответствует первому значению Р1 мощности.

Разделение цикла перемалывания на эти временные интервалы позволяет обеспечить детектирование количества кофейных зерен в разные моменты цикла перемалывания, например, в начале и в конце последнего. В частности, процессорный модуль UE еще раз выполняет этапы способа, описанные выше, со ссылкой на блок-схему последовательности операций, показанную на фиг.4. В этом примере во взаимозависимости (2) появляется второе среднее значение ТМ50, рассчитанное на основе импульсов, генерируемых парой датчиков в пределах третьего участка ΔТ3, по существу, соответствующих интервалу Т2', когда второй вращающий момент прикладывают к двигателю СМ2. Кроме того, в уравнении (2) используют первое среднее значение ТМ100, которое рассчитывают на основе импульсов, сгенерированных датчиками на четвертом участке ΔТ4, по существу, размещенном в начале первого интервала Т1 цикла перемалывания. Таким образом, становится возможным получить показатель, представляющий количество кофейных зерен в самом начале цикла перемалывания.

В этом примере процессорный модуль выполняет еще раз способ в соответствии с изобретением (фиг.4) даже в конце цикла перемалывания. В частности, в уравнении (2) представлено первое среднее значение ТМ100, рассчитанное со ссылкой на пятый участок ΔТ5 первого интервала Т1, который, по существу, размещен в конце последнего и соответствует состоянию первого вращающего момента СМ1, приложенного к блоку перемалывания. Кроме того, в уравнении (2) представлено второе среднее значение ТМ50, рассчитанное со ссылкой на шестой участок ΔТ6, соответствующий интервалу Т2”, который размещен в конце цикла перемалывания. Процессорный модуль UE таким образом выполнен с возможностью генерировать информацию, представляющую количество зерен, также в конце цикла перемалывания.

Данный вариант воплощения способа в соответствии с изобретением, в котором комбинируют детектирование в начале и в конце цикла перемалывания, позволяет предпочтительно повысить вероятность детектирования количества кофе наиболее правильным возможным способом и вырабатывать сигналы в еще большей степени непосредственно, в момент его окончания.

На фиг.5b показан другой пример способа в соответствии с изобретением.

Перемалывающий элемент во время цикла СМ перемалывания вначале работает с первым значением Р1 мощности (100% номинальной мощности) и генерирует первый вращающий момент СМ1 в течение соответствующего первого интервала Т1'. После этого в течение второго интервала Т2' к перемалывающему элементу подводят второй вращающий момент СМ2 (второе значение Р2 мощности - 50% от номинальной мощности) и затем, во время следующего первого интервала Т1' двигатель опять переводят в режим работы с первым значением Р1 мощности. Цикл перемалывания заканчивается следующим вторым интервалом Т2”, в котором к перемалывающему элементу снова подводят второй вращающий момент СМ2, который соответствует второму значению Р2 рабочей мощности.

Описанный в приведенном выше примере способ (фиг.5а) также можно повторить для части цикла перемалывания, как показано выше (фиг.5b). В этом случае уравнение (2) воплощено для первого времени с первым и вторым средними значениями, рассчитываемыми со ссылкой на третий участок ΔТ3, расположенный на конечном участке соответствующего первого интервала Т1', и четвертый участок ΔТ4, расположенный на соответствующем втором интервале Т2'. Процессорный модуль таким образом воплощает уравнение (2) для второго времени с первым и вторым средними значениями, рассчитанными со ссылкой на пятый участок ΔТ5, расположенный в конце следующего первого интервала Т1”, и шестой участок ΔТ6, расположенный в следующем втором интервале Т2”.

Кроме того, в данном варианте воплощения способа в соответствии с настоящим изобретением предпочтительно обеспечивается возможность увеличения вероятности детектирования количества кофе наиболее правильным и точным возможным способом и вывода сигнала, когда последний заканчивается.

В общем случае, выбор количества и частоты интервалов цикла перемалывания, при котором второй вращающий момент прикладывают к перемалывающему элементу, зависит от полной длительности цикла перемалывания и от требуемой точности детектирования.

В дополнительном альтернативном варианте воплощения изобретения способ детектирования в соответствии с изобретением может обеспечить то, что первое значение ТМ100, обозначающее в течение периода вращения перемалывающего элемента с первым вращающим моментом СМ1 и, который не особенно чувствителен к наличию/отсутствию кофе, не будет выполняться детектирование во время цикла СМ перемалывания, определяют во время разработки блока перемалывания и сохраняют в запоминающем устройстве ММ, соединенном с процессорным модулем UE. За счет этого способ в соответствии с настоящим изобретением, можно сказать, содержит этап планирования первого среднего значения ТМ100, обозначающего период вращения перемалывающего элемента с приложением первого вращающего момента.

Предпочтительная взаимозависимость (2) в примерах способа в соответствии с изобретением, которая была рассмотрена здесь выше, также может быть заменена другими математическими формулами, которые позволяют осуществлять другой тип нормализации, или в которых, например, не используются значения, выраженные как процентное соотношение.

В дополнительном альтернативном варианте воплощения, учитывая величины, уже использовавшиеся в уравнении (2), следующие взаимозависимости применяют в качестве альтернативы уравнению (2)

Как можно видеть, по сравнению с уравнением (2), во взаимозависимости (5) разность в числителе между вторым ТМ50 и первым ТМ100 средними значениями, обозначающими период вращения, соотнесена в знаменателе с первым средним значением ТМ100, а не со вторым средним значением ТМ50. Фактически, в уравнении (5) процентная вариация относится к первому среднему значению ТМ100.

В другом варианте воплощения, вместо уравнений (2) или (3), которые учитывают те же количества, что и в уравнении (2), также можно записать следующее:

В этом случае разница между первым ТМ50 и вторым ТМ100 средними значениями, представленная в знаменателе, ко второму среднему значению ТМ50, умножена на постоянную К' (например, имеющую значения 1, 10, 50 или 1000, или другое значение, которое может быть определено специалистом в данной области техники на этапе конструирования, на основе механических характеристик устройства). Что касается (2) или (5), величина ΔTR соответственно не представляет процентное изменение.

Выбор математической зависимости среди (2), (5) и (6) зависит, например, от расчетной мощности микропроцессора, установленного на печатной плате и от конкретных конструктивных допусков перемалывающего устройства.

Пример способа детектирования, описанный здесь, также можно использовать вне области кофемолок, то есть его можно использовать в любом перемалывающем устройстве, предназначенном для перемалывания зерен или бобов пищевых продуктов или тому подобное.

В связи с определением заданного порогового значения ΔTS, Заявитель отмечает, что возможно определить динамическое пороговое значение ΔTSD, то есть значение, которое может изменяться во время срока службы блока перемалывания, которое рассчитывают, например, на основе количества выполненных циклов перемалывания. Более подробно, после разработки блока перемалывания возможно определить в режиме, описанном выше, для порогового значения ΔTS большее количество пороговых значений, каждое из которых можно сопоставить с диапазоном значений, соответствующих циклам перемалывания, которые были выполнены с помощью блока перемалывания.

На фиг.6 показана таблица, в которой в первой колонке представлено количество циклов NCM перемалывания блока перемалывания и во второй колонке представлено соответствующее динамическое пороговое значение ΔTSD. В первой строке таблицы первый диапазон значений циклов перемалывания (например, 0-1000) сопоставлен с соответствующим динамическим пороговым значением (например, ΔTSD1). Во второй строке таблицы представлена ассоциация между вторым диапазоном значений циклов перемалывания (например, 1001-3000) и вторым динамическим пороговым значением (например, ΔTSD2) и т.п., для всех других строк в таблице. Таблица, показанная на фиг.6, таким образом, построена после конструирования блока перемалывания с учетом износа и старения последней. Во время срока службы блока перемалывания пороговые значения ΔTS подвергаются вариациям, которые могут сделать неоптимальным способ детектирования, который основан на использовании индивидуального порогового значения.

Следует отметить, что для воплощения такого варианта воплощения способа в соответствии с изобретением упомянутую таблицу требуется сохранить в запоминающем устройстве ММ и в процессорном модуле необходимо предусмотреть счетчик циклов перемалывания блока перемалывания.

С точки зрения способа в соответствии с изобретением, процессорный модуль после того, как будет рассчитано процентное количество ATR (этап CDTR), получает из счетчика количество циклов NMC перемалывания, которые были выполнены блоком перемалывания, и начинает запрос таблицы до тех пор, пока не будет определено соответствующее динамическое пороговое значение ΔTSD.

Использование таблицы по фиг.6 процессорным модулем UE, предпочтительно, позволяет обеспечить более точное детектирование количества зерен и позволяет динамически учитывать нормальные вариации рабочих характеристик, которым подвергается блок перемалывания в результате старения.

Как можно видеть, цель изобретения полностью достигается в том, что пример способа детектирования, описанный здесь, позволяет получать точную оценку наличия или отсутствия зерен, предназначенных для перемалывания, и позволяет исключить добавление новых аппаратных средств, и требует просто соответствующего программирования монтажных плат, которые уже предусмотрены в обычном перемалывающем устройстве.

Например, можно видеть, что пара датчиков на эффекте Холла, как правило, уже используется для детектирования периода вращения перемалывающего элемента, который используется как информация, представляющая количество и степень помола перемалываемого кофе.

Кроме того, упомянутые выше счетчики уже содержатся в микропроцессоре, в котором, как известно, предусмотрены так называемые таймеры и обычные интегрированные счетчики.

Следует отметить, что, например, в способе, описанном здесь, воплощены достаточно простые математические взаимозависимости (2), (5) или (6) и при этом время обработки с использованием обычного микропроцессора будет минимальным по сравнению с длительностью цикла перемалывания. Кроме того, следующие этапы сравнения и запроса таблицы по фиг.6 могут быть экономично воплощены с помощью стандартного микропроцессора.

Наконец, способ детектирования в соответствии с изобретением не основан на анализе и детектировании присущих блоку перемалывания электрических величин, таких как, например, потребляемый ток, но на таких величинах, как процентные вариации, связанные с вращением перемалывающего элемента, которые, в основном, зависят от присутствующего количества кофе, в блоке перемалывания, а не от типа блока перемалывания. Более подробно, использование математических зависимостей типа (2), (5) или (6), которые устанавливают взаимосвязь между детектируемыми величинами (ТМ50 и ТМ100), делает способ в соответствии с изобретением, по существу, независимым от типа и физической конфигурации (двигатель, перемалывающий элемент, напряжение питания) блока перемалывания.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОФЕМОЛКА И КОФЕМАШИНА, СОДЕРЖАЩАЯ КОФЕМОЛКУ | 2013 |

|

RU2647822C2 |

| УСТРОЙСТВО И СПОСОБ ОБРАБОТКИ СИГНАЛОВ | 2010 |

|

RU2549205C2 |

| УСТРОЙСТВО ОБРАБОТКИ СИГНАЛА, СПОСОБ ОБРАБОТКИ СИГНАЛА И ПРИЕМНАЯ СИСТЕМА | 2010 |

|

RU2479131C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ БЛОКОВ С ВЫСОКОЙ СТОЙКОСТЬЮ К ТЕПЛОВЫМ УДАРАМ | 2000 |

|

RU2270822C2 |

| СПОСОБ ПРИВЕДЕНИЯ В ДЕЙСТВИЕ МЕЛЬНИЦЫ | 2014 |

|

RU2656782C2 |

| Устройство для программного регулирования | 1988 |

|

SU1674086A1 |

| УСТРОЙСТВО ДЕТЕКТИРОВАНИЯ ДВИЖЕНИЙ ТЕЛА, СПОСОБ ДЕТЕКТИРОВАНИЯ ДВИЖЕНИЙ ТЕЛА И ПРОГРАММА ДЕТЕКТИРОВАНИЯ ДВИЖЕНИЙ ТЕЛА | 2007 |

|

RU2442534C2 |

| Кофемолка и способ измельчения кофе | 2014 |

|

RU2667704C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ МОЛОТОГО КОФЕ И УСТАНОВКА С ТАКИМ УСТРОЙСТВОМ | 2010 |

|

RU2542549C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДАЧИ УЛЬТРАЗВУКА В ТКАНЬ | 2006 |

|

RU2431511C2 |

Описан способ детектирования количества зерен в контейнере вращающегося измельчающего элемента. Упомянутый способ содержит этапы: подают (FORP1) первый вращающий момент к вращающемуся, измельчающему элементу в течение первого интервала (Т1) цикла (СМ) перемалывания; получают (СТМ100) первое значение, обозначающее период вращения упомянутого элемента с первым вращающим моментом; подают (RP2) к вращающему измельчающему элементу в течение второго интервала (Т2) упомянутого цикла второй вращающий момент, который меньше, чем первый вращающий момент; измеряют (СТМ50) второе значение, обозначающее относительный период вращения упомянутого элемента при втором вращающем моменте, обрабатывают (CDTR, CNFR) первое и второе значения, для генерирования информации (ALR), обозначающей количество зерен, находящихся в контейнере, за счет чего упрощается способ детектирования количества зерен в контейнере. 2 н. и 27 з.п. ф-лы, 8 ил.

1. Способ детектирования количества зерен в контейнере вращающегося измельчающего элемента (МС), причем упомянутый способ содержит следующие этапы: подают (FОRP1) к вращающемуся измельчающему элементу первый вращающий момент в течение первого интервала (Т1) цикла (СМ) перемалывания; получают (СТМ100) первое значение, обозначающее период вращения упомянутого вращающегося измельчающего элемента при первом вращающем моменте; подают (RP2) к вращающемуся измельчающему элементу, в течение второго интервала (Т2) упомянутого цикла, второй вращающий момент, который меньше, чем первый вращающий момент; измеряют (СТМ50) второе значение, обозначающее относительный период вращения упомянутого вращения измельчающего элемента со вторым вращающим моментом; обрабатывают (CDTR, CNFR) первое и второе значения для генерирования информации (ALR), обозначающей количество зерен в контейнере.

2. Способ детектирования по п.1, в котором этап обработки содержит этап оценки (CDTR) разности между первым и вторым значениями для генерирования величины (ΔTR), представляющей величину отклонения между первым и вторым значениями.

3. Способ детектирования по п.2, в котором этап обработки дополнительно содержит этап сравнения (CNFR) упомянутой величины (ΔTR) с пороговым значением (ΔTS).

4. Способ детектирования по п.3, дополнительно содержащий этап передачи сигналов (ALR) о состоянии, по существу, отсутствия количества зерен, когда упомянутая величина (ΔТК) меньше, чем пороговое значение (ΔTS).

5. Способ детектирования по п.1, в котором этап подачи первого вращающего момента содержит этап подачи первого значения (Р1) рабочей мощности к электродвигателю (М), который приводит во вращение вращающийся измельчающий элемент.

6. Способ детектирования по п.5, в котором этап предоставления второго вращающего момента содержит этап перевода упомянутого электродвигателя (М) от первого значения (Р1) рабочей мощности ко второму значению (Р2) рабочей мощности, причем упомянутое второе значение рабочей мощности меньше, чем первое значение рабочей мощности.

7. Способ детектирования по п.6, в котором первое (Р1) и второе (Р2) значения мощности представляют собой процент от номинальной мощности, которая может быть подана к электродвигателю М.

8. Способ детектирования по п.7, в котором первое значение (Р1) рабочей мощности равно приблизительно 100% упомянутой номинальной мощности.

9. Способ детектирования по п.7, в котором второе значение (Р2) рабочей мощности равно приблизительно проценту от номинальной мощности, выбранному из группы: 50%, 60%, 70%.

10. Способ детектирования по п.1, в котором упомянутый второй вращающий момент выбирают так, чтобы он был близок к вращающему моменту сопротивления, создаваемому зернами, когда количество последних в контейнере таково, что обеспечивается возможность работы с номинальной мощностью.

11. Способ детектирования по п.1, в котором этап получения первого значения, представляющего собой показатель вращения вращающего измельчающего элемента, содержит этап измерения первого значения на первом участке (ΔT1) первого интервала (Т1) цикла (СМ) перемалывания.

12. Способ детектирования по п.1, в котором этап измерения второго значения, обозначающего период вращения вращающегося измельчающего элемента, выполняют на втором участке (ΔТ2) второго интервала (Т2) цикла (СМ) перемалывания.

13. Способ детектирования по п.11, в котором этап измерения первого значения содержит этап выбора первого участка (ΔT1), по существу, в конце первого интервала (Т1) цикла (СМ) перемалывания.

14. Способ детектирования по п.12, в котором этап измерения второго значения содержит этап выбора второго участка (ΔТ2), по существу, равного второму интервалу (Т2).

15. Способ детектирования по п.1, дополнительно содержащий этап выбора второго интервала (Т2), по существу, в конце цикла (СМ) перемалывания.

16. Способ детектирования по п.11, в котором этап измерения второго значения, обозначающего период вращения вращающегося измельчающего элемента, выполняют на втором участке (ΔТ2) второго интервала (Т2) цикла (СМ) перемалывания, и этап измерения первого значения и этап измерения второго значения получают, используя средство (SN) детектирования периода вращения вращающегося измельчающего элемента (МС), причем упомянутое средство детектирования ассоциировано с вращающимся измельчающим элементом.

17. Способ детектирования по п.16, в котором средство (SN) детектирования содержит, по меньшей мере, один датчик, выполненный с возможностью генерировать электрический импульс при завершении периода вращения вращающегося измельчающего элемента (МС), причем упомянутый период вращения определен на основе, по меньшей мере, двух последовательных электрических импульсов.

18. Способ детектирования по п.16, в котором средство (SN) детектирования содержит пару датчиков на эффекте Холла.

19. Способ детектирования по п.3, дополнительно содержащий этап выбора порогового значения (ΔTS) в пределах интервала значений в диапазоне от нижнего предельного значения до верхнего предельного значения.

20. Способ детектирования по п.19, дополнительно содержащий этап определения нижнего предельного значения, причем упомянутое нижнее предельное значение представляет, по существу, состояние отсутствия зерен.

21. Способ детектирования по п.20, дополнительно содержащий этап определения верхнего предельного значения, причем упомянутое верхнее предельное значение представляет состояние присутствия зерен.

22. Способ детектирования по п.4, в котором этап передачи сигналов (ALR) в состоянии, по существу, отсутствия количества зерен содержит этап активизации через интерфейс пользователя устройства сигнализации, которое должно быть ассоциировано с вращающимся измельчающим элементом.

23. Способ детектирования по п.22, в котором устройство сигнализации содержит дисплей, выполненный с возможностью отображения соответствующего предупреждающего сообщения.

24. Способ детектирования по п.22, в котором упомянутое устройство сигнализации содержит световую сигнализацию, такую как светодиод.

25. Способ детектирования по п.22, в котором упомянутое устройство сигнализации содержит звуковую сигнализацию, такую как зуммер.

26. Способ детектирования по одному из предыдущих пунктов, в котором зерна представляют собой кофейные зерна.

27. Способ детектирования, по меньшей мере, по одному из пп.1-25, в котором зерна представляют собой частицы пищевого продукта, вообще.

28. Способ детектирования по п.17, в котором упомянутый вращающийся измельчающий элемент представляет собой, по меньшей мере, один измельчитель.

29. Перемалывающее устройство (1), содержащее вращающийся измельчающий элемент (МС); электродвигатель (М), функционально связанный с упомянутым вращающимся измельчающим элементом и выполненный с возможностью приводить в движение упомянутый вращающийся измельчающий элемент; средство (SN) детектирования периода вращения вращающегося измельчающего элемента, причем упомянутое средство детектирования функционально связано с упомянутым вращающимся измельчающим элементом; контейнер, расположенный перед упомянутым вращающимся измельчающим элементом для содержания зерен, предназначенных для измельчения в порошок во время цикла перемалывания; процессорный (UE) и командный модуль, соединенный со средством детектирования и электродвигателем, отличающееся тем, что средство детектирования и процессорный модуль выполнены с возможностью выполнять этапы измерения и обработки таким образом, что перемалывающее устройство (1) выполняет этапы способа детектирования, по меньшей мере, по одному из пп.1-28.

| Система автоматического управления измельчительным комплексом | 1983 |

|

SU1146084A1 |

| Система автоматического управления измельчительным агрегатом | 1983 |

|

SU1135494A1 |

| US 6321506 B1, 27.11.2001 | |||

| DE 9005651 U1, 26.07.1990 | |||

| US 6095032 A, 01.08.2000. | |||

Авторы

Даты

2011-08-10—Публикация

2007-05-15—Подача