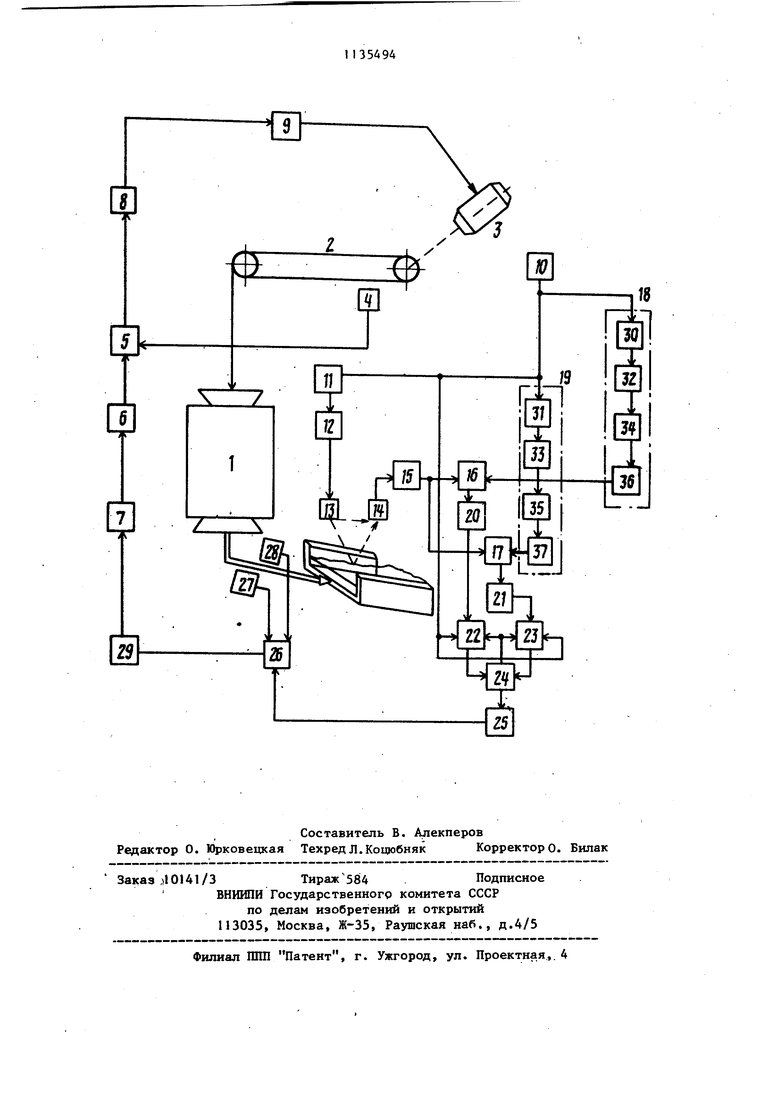

1 Изобретение относится к автомати ческому управлению технологическими агрегатами обогатительных фабрик в условиях изменяющихся физико-механических характеристик исходного сырья и состояния технологического оборудования. Известна система автоматического управления измельчительным агрегатом, включающая датчик заполнения мельницы, связанный через преобразо ватель мощности с приводным двига.телем конвейера-питателя, осуществлякнцая стабилизацию заполнения измельчительного агрегата перерабатываемым материалом и мелющими телами tl . Недостатком системы является то, что при изменении твердости и измельчаемое ти исходной руды, а также состояния мелннцих тел и футеровки происходят изменения условий измельчения. Это приводит к фпуктуациям производительности нзмельчительного агрегата по сонтрольному классу крупности даже при одной и той же величине его заполнения. Наиболее блиакой к изобретению по технической сущности является система управления измельчите1п ным агрегатом, включанщая весоизмерительный датчик, выход которого подключен к первому входу элемента ура нения, второй вход которого через задатчик соединен с выходом корректора, а выход элемента сравнения че рез последовательно соединенные регулятор и преобразователь мощности соединен с приводным двигателем конвейера-питателя, гранулометр и экстремальный регулятор, выход кото рого подключен к входу корректора | При переработке руд с переменным химико-минералогическими характерис тиками необходимо обеспечить такую тонкость измельчения руд, чтобы был полностью раскрыты зерна полезного компонента без переизмельчения. Мак симизация содержания контрольногЬ класса крупности измельченного мате риала не позволяет осуществить зада ную степень .измельчения, что привод к потерям полезного компонента в хвостах обогатительных гшпаратов, снижению производительности и нерацирнальному использованию мощности самих измельчительных агрегатов. Цель изобретения - повышение точ ности управления. 4 Поставленная цель достигается тем, что система автоматического управления измельчительным агрегатом, включающая весоизмерительный датчик, выход которого подключен к первому входу элемента сравнения, второй вход которого через задатчик соединен с выходом корректора, а выход элемента сравнения через последовательно соединенные регулятор и преобразователь мощности соединен с приводным двигателем конвейера-питателя, гранулометр и экстремальный регулятор, выход которого подключен к входу корректора, снабжена последовательно соединенными мультивибратором, формирователем, генератором зондирукмцих видеоимпульсов и первым пьзопреобразователем, вторым пьезопреобразователем, приемн№1 усилителем, двумя блоками селекции, двумя времязадающими блоками, двумя одновибраторами запуска, двумя таймерами, масштабирующим: блокомS вычисдательным блоком, блоком умножения и плотномером, причем второй пьезопреобразователь соединен через приемный усилитель с первыми входами блоков селекции, вторые входы которых через времязадакяцие блоки соединены с выходом мультивибратора, а выходы блоков селекции через одновибраторы запуска соединены с первыми входами таймеров, вторые входы которых подключены к выходу мультнвибратора, а третьи соединены с первьм выходом вычислительного блока, входы которого подключены к выходам таймеров, а второй выход вычислительного блока через масштабирующий блок соединен с первЕЛ4 входом блока умноже-: ния, второй вход которого подключен к выходу гранулометра, третий - к выходу плотномера, а выход блока умножения подключен к экстремальному регулятору.I На чертеже показана блок-схема предлагаемой системы. СК5ъектом управления является нзмельчительный агрегат 1, в который исходная руда подается конвейеромпитателем 2, приводимым в движение электродвигателем 3. Система автоматического управления измельчительным агрегатом 1 состоит нз весоизмерительного датчнка 4, выход которого подключен к первому входу элемента 5 сравнения, второй вход которого через задатчик б связан с выходом корректора 7, а выход ч.ерез последовательно соединенные регулятор 8 и преобразователь мощности 9 с приводным двигателем 3 конвейерапитателя 2, последовательно соединен ных мультивибратора 10, формировате. ля 11 .генератора 12 зондирующих видео импульсов и первого пьезопреобразрвателя 13,второго пьезопрёобразовате- ля 14, связанного через приемный усили тель 15 с первыми входами блоков 16 и 17селекции, вторые входы которых через времязадающие блоки 18 и 19 связаны с выходом мультивибратора 1 а.выходы через одновибраторы 20 и 2 запуска - с первыми входами таймеров 22 и 23, вторые входы которых подключены к выходу мультивибратора 10, а третьи соединены с первым выходом вычислительного блока 24, входы которого подключены к выходам таймеров 22 и 23, а второй выход через масштабирующий блок 25 связан с первым входом блока 26 умножекия, второй вход которого подключен к выходу гранулометра 27, третий к выходу плотномера 28, а выход через экстремальный регулятор 29 связан с входом корректора 7. Время задающие блоки 18 и 19 состоят из последовательно соединенных одновиб раторов 30 и 31 задержки, дифференциаторов 32 и 33, амплитудных огран чителей 34 и 35 и формирующих одновибраторов 36 и 37. Система работает следующим образом . Исходная рудаконвейером-питателем 2 подается в измельчительный агрегат 1 и при этом взвешивается автоматическими конвейерными весами .Весоизмернтельный датчик 4 преобразует величину погонной нагрузки в электрический сигнал, который подается на элемент 5 сравнения, где сравнивается с заданным значением, устанавливаемым задатчиком 6. Сигнал рассогласования, представляющий собрй разность текущего и заданного количества руды, подается на регулятор 8, который посредством преобразователя 9 мощности управляет ско ростью, вращения приводного двигателя 3 конвейера-питателя 2 таким обр зом, чтобы стабилизировать количест во руды, поступающей в измельчитель ный агрегат 1. Мультивибратор 10 генерирует запускающий импульс. Который запускает формирователь 11, включающий генератор 12 зондирующих видеоимпульсов и таймеры 22 и 23. Генератор 12 зондирующих видеоимпульсов формирует электрические импульсы с заполнением колебаниями высбкой частоты. Первый иэлучакмдий пьезопреобразователь 13 преобразует электрические колебания в упругие ультразвуковые колебания среды. Сформированный акустический сигнал излучается в направлении потока пульпы, отражается от его поверхности н возвращается к второму приемному пьезопреобразователю 14, в котором преобразуется в электрические колебания. Ультразвуковые колебания, сформированные первым пьезопреобра- зователем 13, имеют угол направленности, приближающийся к 180. Поэтому второго пьезопреобразователя 14 достигает не только сигнал, отраженный от поверхности пульпы, но и прошедший по воздуху от первого пьезо- преобразователя 13. Принятые сигналы усиливаются приемным усилителем 15 и подаются на блоки 16 и 17 селекции. Первый блок 16 селекции отпирается в момент времени, когда ожидается прием отраженного сигнала, прошедшего фиксированное расстояние Si от первого пьезопреобразователя )3 до второго пьезопреобразователя 14. С этой целью импульс с мультивибратора 10 включает одновибра- тор 30 задержки первого времяаадающего блока 18. Сформированный одновибратором 30 задержки положительный прямоугольный импульс имеет длительность, равную минимально возможному времени прохождения ультразвуковым сигналом расстояния S . После дифференцирования дифференциатором 32 он превращается в короткие положительный и отрицательный импульсы, соответствующие переднему и заднему фронтам исходного. Амплитудный ограг ничитель 34 пропускает только второй из них - отрицательный. Таким образом формируется задержка открывания первого блока 16 селекции иа период распространения ультразвукового сигнала от первого пьезопреобразователя 13 до второго. Отрицательный импульс, пропущенный амплитудным ограничителем, запускает фор- 511 мируняций одновибратор 36, который генерирует прямоугольный,импульс, длительность которого определяется диапазоном флуктуации времени прохождения ультразвуковым сигналом расстояния 5 . Вторые одновибра- тор :31 задержки, дифференциатор 33 амплитудный ограничитель 35 и формируняций одновибратор 37 второго времязадакяцего блока 19 аналогичным образом формируют время открывания второго блока 17 селекции. При этом задержка его открывания формируется вторым одновибратором 31 задержки на период, равный минимально возмож ному времени распространения акустического импульса до поверхности пульпы, что соответствует максимально возможному уровню пульпы в выход ном желобе измельчительного агрегата 1. Второй формирующий одновибра;тор 37 открьшает втордй блок 17 селекции на времени, соответствующий диапазоиу изменений времени распространения акустического импульса от первого пьезопреобразователя 13 до поверхности пульпы л от нее до второго пьезопреобразовате-. ля 14, т.е. з еиьшению уровня пульпы в выходном желобе от нулевого до максимального значений. Первый фронт принятого сигнала, пропущенного перBbW блоком 16 селекции, включает первый одновибратор запуска, который останавливает первый таймер 22. При этом первым таймером 22 измеряется промежуток времени Ц , . где скорость распространения ультразвука в воздухе. Передний фронт принятого сигнала пропущенного вторым блоком 17 селекции, включает второй одновибратор 2 запуска, который останавливает второй таймер 23. При этом вторкм таймсром 23. измеряется промежуток времени tj где Sj « 2h (h - расстояние от первого пьезопреобразователя 13 до поверхности пульпы). Вычислительный блок 24 осуществ,ляет вычисление уровня пульпы Ь в выходном желоб е Ь, - S. - h - S, - Ь , где Sg - расстояние от первого пьезопреобразователя 13 до дна выходного желоба. Таким образом, вы-шсляемое значение hj не зависит от флуктуации скорости распространения ультразвука. Уровеиь пульпы, текущей в выходном желобе, который имеет постоянный угол наклона и сечение, определяет ее количество, т.е. производительность Q измельчительного агрега , , где t - щирина выходного желоба; с/ - скорость движения пульпы; К - масштабирующий коэффициент. Текущее значение Ь в масштабирующем блоке 25 умножается на масштабный коэффи1:ц1ент К и подается на блок 26 умножения, где умножается на величины концентрации твердой фазы, измеренную плотномером 28, и содержаиия контрольного.класса крупности в твердой фазе пульпы, измеренную гранулометром 27, например, ультразвукового типа. При этом определяется величина производительности измельчительного агрегата 1 по контрольному классу крупности измельченного материала flj . Экстремальный регулятор 29 посредством корректора 7 задания изменяет величину задания, устанавливаемую задатчиком 6, таким образом, чтобы максимизировать величину Gle . Таким образом, предлагаемая система автоматического управлеиия измельчительным агрегатом поддерживает максимально возможную производительность его по контрольному классу крупности при любых значениях возмущакщих воздействий. Предлагаемая система позволит увеличить на 0,25% выход готового про- дукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления измельчительным комплексом | 1983 |

|

SU1146084A1 |

| Система управления измельчительным комплексом | 1982 |

|

SU1021472A1 |

| Система ультразвукового контроля заполнения измельчительного агрегата | 1983 |

|

SU1146083A1 |

| Система управления измельчительным агрегатом | 1982 |

|

SU1101302A1 |

| Система автоматического управления измельчительным агрегатом | 1982 |

|

SU1052259A1 |

| Система автоматического управления измельчительным комплексом | 1983 |

|

SU1134237A1 |

| Система автоматического управления циклом измельчения | 1982 |

|

SU1098570A1 |

| Способ автоматического управления работой измельчительного агрегата замкнутого цикла и система для его осуществления | 1986 |

|

SU1411030A1 |

| Система регулирования загрузки измельчительного агрегата | 1983 |

|

SU1146085A1 |

| Устройство для ультразвукового контроля гранулометрического состава материалов | 1984 |

|

SU1260838A1 |

СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ИЗМЕЛЬЧИТЕЛЬНШ АГРЕГАТОМ, включающая весоизмерительный, датчик, выход которого подключен к первому входу элемента сравнения, второй вход которого через з.адатчик соединен с выходом корректора, а выход элемента сравнения через последовательно соединенные регулятор и прео.браэователь мощности соединен с приводным двигателем конвейера-питателя, гранулометр и экстремальный регулятор, выход которого подключен к входу корректора, отлича.ющ а я с я тем, что, с целью повышения точности управления, она снабжена последовательно соединенньми мультивибратором, формирователем, генератором зондирующих видеоимпульсов и первым пьезопреобразователем, вторьм пьезопреобразователем, приемньм , усилителем, двумя блоками селекции, двумя времязадающими блоками, двумй одновибраторами запуска, двумя таймерами,масштабирующим блоком, вычислительным блоком, блоком умножения и плотномером, причем второй пьезопреобразователь соединен через приемный усилитель с первыми входами блоков селекции, вторые входы которчлс через В1 емяi задающие блдки соедниены с выход ж мультивибратора, а выходы блоков селекции через одновибраторы запуска соединены с первьми входами таймеров, вторые входы которых подключены к выходу мультивибратора, а § третьи соединены с первш выходом вычислительного блока, .входы кот рого поключеиы к выходам таймеров, а второй выход вычислительного блоха со ел через масштабирующий блок соединен с первым входом блока умножения, СО 4ib рой вход которого подклочен к выходу граиулометра, третий к выходу плотномера, а выход блока умножения подключен к экстремальному регулятору.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматизация управления обогатительными фабриками | |||

| Под ред | |||

| Б.Д.Кошарского | |||

| М., Недра, .1977, с.245 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| РЖ Горное дело, 1973, 11, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

Авторы

Даты

1985-01-23—Публикация

1983-10-31—Подача