Изобретение относится к технологическим процессам измельчения и может быть использовано в черной или цветной металлургии, строительной промышленности и других отраслях техники.

Известен способ измельчения материала, включающий подачу материала в рабочую камеру, воздействие на него мелющих тел и разгрузку измельченного материала (см. Сапожников М.Я. и др. Механическое оборудование для производства строительных изделий. М.: Госстройиздат, 1958, с.80-83).

Недостатком данного способа является низкая производительность технологического процесса из-за многостадийности измельчения.

Наиболее близким к заявляемому техническому решению является способ измельчения хрупких материалов, включающий подачу материала в рабочую полость, воздействие на него мелющих тел и разгрузку измельченного материала (см. патент на изобретение РФ №2148434, МПК7 В02С 13/10, опубл. 10 05.2000 г.).

Недостатками прототипа являются ограниченная производительность при одном и том же диаметре ротора, занятость значительной доли окружности рабочей полостью, невозможность размещения выходных каналов для измельченных частиц по всей окружности, малый объем измельчаемого материала, увлекаемого канавками на роторе, большое усилие трения по периметру ротора.

Наиболее близким к заявляемому устройству является мельница ударного действия (см. а.с. СССР №893252, МПК7 В02С 13/10, опубл. 30.12.1981 г.).

Недостатками мельницы являются незначительная производительность в виде сверхтонкой фракции из-за отсоса пылевоздушной смеси через кольцевой зазор между вращающимся конусом и неподвижной конусной обечайкой, а также наличие центробежных сил в вихревом потоке после спиральных лопаток, препятствующих продвижению частиц к выходному патрубку.

Задачей данного технического решения является повышение производительности и снижение удельных энергозатрат.

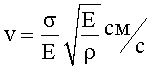

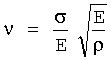

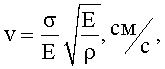

Решение технической задачи достигается тем, что в способе измельчения хрупких материалов, включающем подачу материала в рабочую полость, воздействие на него мелющих тел и разгрузку измельченного материала, согласно изобретению измельчение осуществляют непрерывными ударами движущихся кусков измельчаемого материала о неподвижные поверхности мелющих тел, при этом куски движутся с разрушающей скоростью v, определяемой по формуле:

σ - предел прочности, кг/см2;

Е - модуль упругости, кг/см2;

ρ - массовая плотность,  .

.

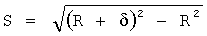

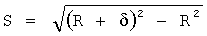

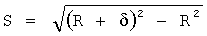

А также достигается устройством для измельчения хрупких материалов, содержащим загрузочный патрубок, корпус и установленные в нем ротор с рабочими элементами, согласно изобретению ротор снабжен лопастями, а рабочие элементы, являясь мелющими телами, выполнены в виде фигурных деталей, образующих ударные кромки и выходные щели по всей окружности, соответствующие заданному конечному размеру частиц, а расстояние S между соседними ударными кромками фигурных деталей определяют по формуле:

, мм;

, мм;

R - радиус окружности кромок, мм;

δ - конечный размер частиц в продукте, мм.

Данный способ позволит увеличить производительность, уменьшить удельные энергозатраты и получить 100% степень измельчения материала заданной крупности.

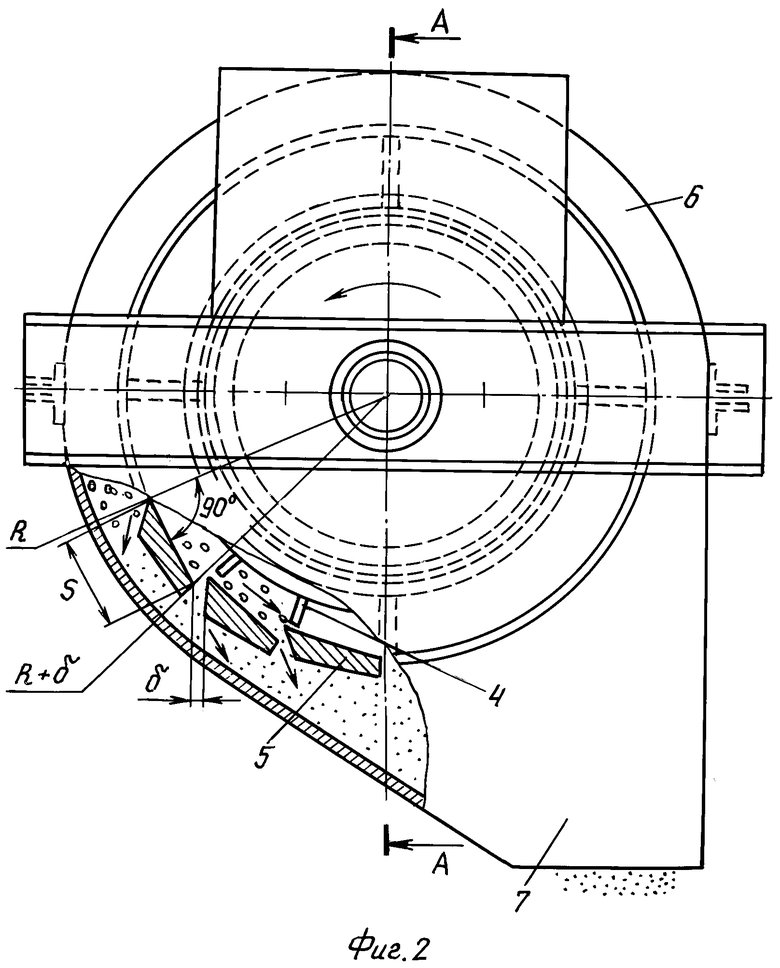

Сущность способа и устройства поясняется чертежами, где на фиг.1 изображен общий вид устройства для измельчения хрупких материалов, а на фиг.2 - разрез по А-А на фиг.1.

Устройство состоит из загрузочного патрубка 1, корпуса 2, ротора 3 с лопастями 4, мелющих тел, выполненных в виде фигурных деталей 5 с ударными кромками, образующими выходные щели δ, кожуха 6, который заканчивается разгрузочным патрубком 7.

Способ и устройство для измельчения хрупкого материала реализуют следующим образом.

Измельчаемые куски через загрузочный патрубок 1 попадают во внутреннюю полость корпуса 2, увлекаются лопастями 4 ротора 3 и вращаются с одинаковой с ними скоростью, прижимаясь центробежными силами к фигурным деталям 5 по окружности R, между соседними кромками куски движутся по касательной к окружности R. До встречи с очередной кромкой расстояние от оси вращения увеличивается до R+δ. От удара о кромку куски разрушаются. Осколки величиной не больше δ продвигаются к разгрузочному патрубку 7.

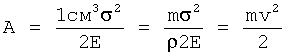

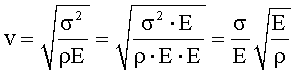

Скорость удара определяется из условия равенства энергии статического разрушения и кинетической энергии для кусков с одинаковой массой.

Удельная работа разрушения 1 см3 хрупкого материала (руды гранита, известняка) определяется по формуле:

(см. Динамика механизмов и машин. М.С.Комаров. 1969, стр.116). Т.к. объем 1 см3 составляет:

(см. Динамика механизмов и машин. М.С.Комаров. 1969, стр.116). Т.к. объем 1 см3 составляет:  , то

, то

; отсюда скорость

; отсюда скорость

- скорость волны сжатия в упругом твердом теле.

- скорость волны сжатия в упругом твердом теле.

Расстояние S между соседними кромками определяют, как сторону прямоугольного треугольника, две стороны которого известны - R и R+δ, по следующей формуле:

мм;

мм;

R - радиус окружности кромок, мм;

δ - размер частиц, мм.

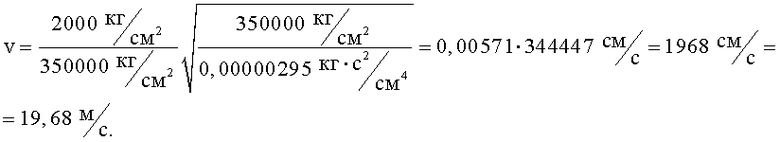

По предлагаемому изобретению был изготовлен опытный образец мельницы измельчения и испытан на двух материалах - доломите и сланце. Расчет разрушающей скорости, например, для доломита:

Предел прочности σ=2000 кг/см2.

Модуль упругости Е·10-5 кг/см 2=3,5; Е - 350000 кг/см2.

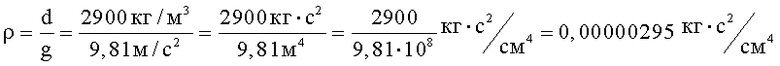

Плотность d=2900 кг/м3.

Массовая плотность:

При диаметре ротора 0,5 м и оборотах - 1000 об/мин окружная скорость составляет 26,16 м/с, т.е. окружная скорость больше расчетной скорости.

Таким образом, разгрузка измельченных частиц с окружной скоростью ротора практически равна 100%.

Использование предлагаемого способа и устройства для измельчения хрупкого материала позволит по сравнению с прототипом повысить производительность, уменьшить удельные энергозатраты и получить 100% степень измельчения материала заданной крупности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ХРУПКИХ МАТЕРИАЛОВ | 1998 |

|

RU2148434C1 |

| СПОСОБ РАБОТЫ ВОДОМЕТНОГО ВОДНОГО ДВИЖИТЕЛЯ | 2023 |

|

RU2816729C1 |

| СПОСОБ ПЕРЕРАБОТКИ ХРУПКИХ МАТЕРИАЛОВ | 1992 |

|

RU2035229C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2019 |

|

RU2704865C1 |

| МОЛОТКОВАЯ ДРОБИЛКА | 2011 |

|

RU2477658C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИИЯ КУСКОВОГО СЫРЬЯ | 2020 |

|

RU2736130C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683531C1 |

| ДИСМЕМБРАТОР | 2019 |

|

RU2709157C1 |

| ДЕЗИНТЕГРАТОР | 2018 |

|

RU2691585C1 |

| ГИДРОСИЛОВАЯ ТУРБИННАЯ УСТАНОВКА | 2000 |

|

RU2186243C2 |

Изобретение относится к технологическим процессам измельчения и может быть использовано в черной или цветной металлургии, строительной промышленности и других отраслях техники. Способ включает подачу материала в рабочую полость, воздействие на него мелющих тел и разгрузку измельченного материала. Измельчение осуществляют непрерывными ударами движущихся кусков измельчаемого материала о неподвижные поверхности мелющих тел. Куски движутся с разрушающей скоростью. Устройство содержит загрузочный патрубок, корпус и установленные в нем ротор с рабочими элементами. Ротор снабжен лопастями. Рабочие элементы, являясь мелющими телами, выполнены в виде фигурных деталей, образующих ударные кромки и выходные щели по всей окружности, соответствующие заданному конечному размеру частиц. Технический результат заключается в повышении производительности и снижении удельных энергозатрат. 2 н.п. ф-лы, 2 ил.

1. Способ измельчения хрупких материалов, включающий подачу материала в рабочую полость, воздействие на него мелющих тел и разгрузку измельченного материала, отличающийся тем, что измельчение осуществляют непрерывными ударами движущихся кусков измельчаемого материала о неподвижные поверхности мелющих тел, при этом куски движутся с разрушающей скоростью V, определяемой по формуле

где σ - предел прочности, кг/см2;

Е - модуль упругости, кг/см2;

ρ - массовая плотность,  .

.

2. Устройство для измельчения хрупких материалов, содержащее загрузочный патрубок, корпус и установленные в нем ротор с рабочими элементами, отличающееся тем, что ротор снабжен лопастями, а рабочие элементы, являясь мелющими телами, выполнены в виде фигурных деталей, образующих ударные кромки и выходные щели по всей окружности, соответствующие заданному конечному размеру частиц, а расстояние S между соседними ударными кромками фигурных деталей определяют по формуле

, мм,

, мм,

где R - радиус окружности кромок, мм;

δ - конечный размер частиц в продукте, мм.

| Мельница ударного действия | 1979 |

|

SU893252A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ХРУПКИХ МАТЕРИАЛОВ | 1998 |

|

RU2148434C1 |

| RU 94012647 A1, 27.12.1995 | |||

| Машина для формовки катализатора | 1954 |

|

SU104263A1 |

| US 3593931 A, 20.07.1971. | |||

Авторы

Даты

2011-08-10—Публикация

2010-07-23—Подача