Изобретение относится к технологическим процессам измельчения и может быть использовано, например, в черной или цветной металлургии, строительной и других отраслях техники.

Известен способ для энергоэкономичного получения тонкоизмельченного материала (см. патент DE N 19514971, МПК6 B 02 C 23/08, опубл. ИСМ N 8-97, выпуск 012), включающий по меньшей мере двухступенчатое измельчение и пневматическую сепарацию материала в предварительной и основной ступенях.

Недостатками данного способа являются громоздкость оборудования, многоступенчатость переработки и низкая интенсивность технологического процесса.

Наиболее близким к заявляемому способу является способ измельчения материала (см. Сапожников М.Я. и другие "Механическое оборудование для производства строительных изделий" М., Госстройиздат, 1958, с. 80-83), согласно которому осуществляют подачу материала в рабочую камеру, воздействие на него мелющих тел и разгрузку измельченного материала.

Недостатками данного способа являются низкая интенсивность технологического процесса за счет многостадийности измельчения и невозможность 100% измельчения материала до частиц желаемой крупности.

Задачей данного технического решения является создание непрерывного высокоинтенсивного технологического процесса измельчения в один этап до получения измельченных частиц не более любого заданного размера 100%.

Технический результат заключается в создании раскалывающихся, срезающих, раздавливающих и растирающих усилий в одном агрегате одновременно.

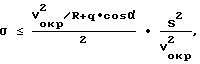

Этот технический результат достигается тем, что в известном способе, включающем подачу материала в рабочую полость, воздействие на него мелющих тел и разгрузку измельченного материала, измельчение осуществляют непосредственным воздействием на куски измельчаемого материала одновременно раскалывающих, срезающих, раздавливающих и растирающих усилий, создаваемых между подвижной и неподвижной поверхностями, при этом рабочая полость, образованная ими, убывает по ходу движения материала до размера заданной крупности измельченных частиц, а разгрузку осуществляют через разгрузочные щели радиально, причем заданную крупность частиц регулируют и определяют по формуле:

где σ - заданная крупность измельченных частиц, м;

vокр - окружная скорость ротора, м/с;

R - радиус ротора, м;

q - ускорение свободного падения, м/с2;

S - ширина разгрузочной щели, м.

Все параметры, вошедшие в формулу, являются технологическими.

Данный способ позволит интенсифицировать процесс измельчения, получить 100% степень измельчения материала заданной крупности.

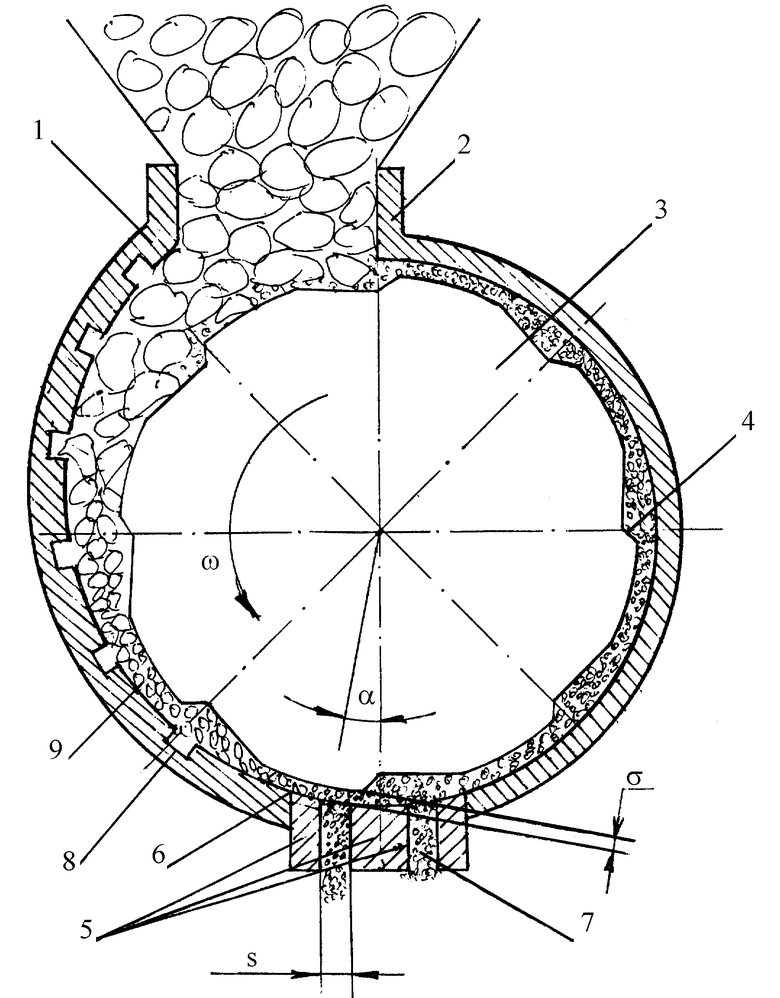

Сущность способа поясняется чертежом, на котором изображен общий вид устройства для измельчения хрупких материалов.

Устройство состоит из корпуса 1 с загрузочным патрубком 2, ротора 3, на поверхности которого выполнены канавки 4, дозатора-ограничителя 5, вертикально регулируемого зазора 6 до поверхности ротора 3 величиной в зависимости от конечного размера измельченных частиц. Дозатор-ограничитель 5 снабжен радиальными разгрузочными щелями 7.

На внутренней поверхности корпуса 1 выполнены канавки 8. Между подвижной поверхностью ротора 3 и неподвижным корпусом 1 образована убывающая по ходу движения материала рабочая полость 9.

Разгрузочные щели 7 имеют расчетную ширину S в зависимости от конечного размера частиц σ, радиуса R и числа оборотов n ротора 3.

Способ осуществляют следующим образом.

Измельчаемые куски материала увлекают вращающимся ротором 3 в рабочую камеру 9, где подвергают непрерывному воздействию раскалывающих, срезающих, раздавливающих и растирающих усилий одновременно независимо от размера кусков в процессе их измельчения до величины зазора 6, который регулируется перемещением дозатора-ограничителя 5 в вертикальном направлении. В момент, когда канавки 44 на роторе 3, в которых могут быть куски, большие, чем зазор 6, оказываются напротив разгрузочной щели 7, то они под действием центробежного ускорения vокр 2/R и составляющего ускорения свободного падения q•cosα устремляются в щель 7.

Время, за которое эти частицы преодолевают путь, равный ширине S, равно S/vокр, в течение этого же отрезка времени S/vокр частицы проникают в щель 7 в соответствии с известной формулой a•t2/2 на некоторое расстояние.

Если задаться этим расстоянием σ ≤ σ заданного размера частиц конечного продукта измельчения, то большие частицы не смогут проникнуть в щель 7, так как они или срежутся кромкой, или пронесутся над щелью.

Следовательно:

где σ - величина заданного размера частиц;

vокр - окружная скорость частиц в канавках 4;

S - ширина разгрузочной щели 7;

q - ускорение свободного падения;

α - угол между направлением щели 7 и вертикалью, т.е. вектором ускорения свободного падения.

Т. к. σ - заданная величина, vокр= 2πRn, где R и n для конкретной конструкции измельчителя являются определенными величинами,

α - также конкретная конструктивная величина, то, обозначив  получим

получим  или

или

Эта формула устанавливает прямую взаимосвязь между требуемой величиной σ частиц конечного измельчения и шириной S разгрузочной щели 7 при любых конкретных конструктивных решениях.

При этом в зависимости от хрупкости материала 100% его измельчение до величины частиц не больше заданной σ может осуществляться при зазоре 6 между ротором 3 и дозатором-ограничителем 5, большем, чем σ - заданная, и ширине S щели 7, большей, чем S расчетная по  Поэтому величину зазора 6 не больше σ заданной и ширину S щели 7 не больше S расчетной следует рассматривать как наименьшие граничные условия, гарантирующие решение задачи измельчения до крупности не более σ заданная, а возможные их большие значения, при которых обеспечивается требуемой степени измельчение, определяют экспериментально в конкретных случаях, при разных значениях зазора 6 и щели 7 для каждого измельчаемого материала.

Поэтому величину зазора 6 не больше σ заданной и ширину S щели 7 не больше S расчетной следует рассматривать как наименьшие граничные условия, гарантирующие решение задачи измельчения до крупности не более σ заданная, а возможные их большие значения, при которых обеспечивается требуемой степени измельчение, определяют экспериментально в конкретных случаях, при разных значениях зазора 6 и щели 7 для каждого измельчаемого материала.

Использование предлагаемого способа измельчения позволит по сравнению с прототипом интенсифицировать процесс измельчения, осуществить его в один этап до получения частиц не более заданного размера 100%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ХРУПКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2425718C1 |

| СПОСОБ СЛОИСТОГО ИЗМЕЛЬЧЕНИЯ ГОРНЫХ ПОРОД | 2007 |

|

RU2353428C2 |

| Способ измельчения хрупких кусков породы и гироистирающая дробилка для его осуществления (варианты) | 2021 |

|

RU2765192C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ХРУПКИХ МАТЕРИАЛОВ | 2019 |

|

RU2732619C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ | 1997 |

|

RU2145521C1 |

| СПОСОБ КОНЦЕНТРАЦИИ АЛМАЗОВ НА СТАДИИ РУДОПОДГОТОВКИ | 2003 |

|

RU2237519C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЭЛЕКТРОЛИТНОЙ КОРКИ | 1995 |

|

RU2096502C1 |

| Инерционная конусная дробилка | 1991 |

|

SU1771429A3 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2774301C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 2013 |

|

RU2540537C2 |

Способ измельчения хрупкого материала включает подачу материала в рабочую полость, воздействие на него мелющих тел и разгрузку измельченного материала, измельчение осуществляют непосредственным воздействием на куски измельчаемого материала одновременно раскалывающих, срезающих, раздавливающих и растирающих усилий, создаваемых между подвижной и неподвижной поверхностями, при этом рабочая полость, образованная ими, убывает по ходу движения материала до размера заданной крупности измельченных частиц, а разгрузку осуществляют через одну или несколько разгрузочных щелей, радиально, причем заданную крупность частиц регулируют и определяют по указанной формуле. Изобретение позволяет создать непрерывный высокоинтенсивный технологический процесс измельчения в один этап до получения измельченных частиц не более любого заданного размера. 1 ил.

Способ измельчения хрупких материалов, включающий подачу материала в рабочую полость, воздействие на него мелющих тел и разгрузку измельченного материала, отличающийся тем, что измельчение осуществляют непосредственным воздействием на куски измельчаемого материала одновременно раскалывающих, срезающих, раздавливающих и растирающих усилий, создаваемых между подвижной и неподвижной поверхностями, при этом рабочая полость, образованная ими, убывает по ходу движения материала до размера заданной крупности измельчаемых частиц, а разгрузку осуществляют через разгрузочные щели радиально, причем заданную крупность частиц регулируют и определяют по формуле

где σ - заданная крупность измельченных частиц, м;

vокр - окружная скорость ротора, м/с;

R - радиус ротора, м;

q - ускорение свободного падения, м/с2;

S - ширина разгрузочной щели, м.

| САПОЖНИКОВ М.Я., СИЛЕНОК С.Г., ЛАПИР Ф.Ф., ФОЛОМЕЕВ А.А | |||

| Механическое оборудование для производства строительных изделий | |||

| - М.: Гостройиздат, 1958, с | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Машина для формовки катализатора | 1954 |

|

SU104263A1 |

| RU 94012647 A1, 27.12.1995 | |||

| US 3593931 A, 20.07.1971 | |||

| US 4174075 A, 13.11.1979 | |||

| Электромагнитный индукционный насос | 1974 |

|

SU526994A1 |

| СПОСОБ ЛЕЧЕНИЯ ОГНЕСТРЕЛЬНОЙ РАНЫ | 2004 |

|

RU2270004C1 |

Авторы

Даты

2000-05-10—Публикация

1998-08-05—Подача