Изобретение относится к области кузнечно-прессового машиностроения, а именно к штамповочным прессам, преимущественно к горячештамповочным прессам.

Известны кривошипно-коленные прессы, предназначенные для выполнения операций холодной и горячей калибровки, чеканки и выдавливания рельефов (Машиностроение. Энциклопедия / Редсовет: К.В. Фролов и др. - М.: Машиностроение. Машины и оборудование кузнечно-штамповочного и литейного производства. Том IV - 4 / Ю.А.Бочаров, И.В.Матвеенко и др., 2005), [1], с.276-280.

Исполнительный механизм пресса состоит из шарнирного четырехзвенника, к подвижному шарниру коромысла которого через шарнир присоединен рычаг с ползуном. При работе пресса максимальный угол отклонения коромысла от оси пресса находится в интервале 30-40°. Максимальная скорость ползуна не превышает 0,3 м/с. Максимальная начальная скорость деформирования заготовки при рабочем ходе - не более 0,15 м/с [1, с.278, рис.3.9.2]. Частота ходов ползуна для различных прессов - 20-60 мин-1 при номинальной силе 1,00-20,00 МН.

Недостаток горячей калибровки или штамповки на кривошипно-коленных прессах - длительное время контакта штампа с горячей заготовкой и, как следствие, низкая стойкость штампов, и невозможность горячей штамповки заготовок небольшой толщины (например, для инструмента: гаечных ключей, кусачек) вследствие их быстрого остывания после укладки в штамп.

Известен приблизительный диапазон времени и начальной скорости деформирования для кузнечно-штамповочных машин, используемых для горячей штамповки заготовок (Бочаров Ю.А. Кузнечно-штамповочное оборудование. - М.: Издательский центр «Академия», 2008), [2], с.10 (таблица 1).

Известны гидравлические штамповочные молоты [2, с.406-420; Бочаров Ю.А., Хорычев А.А. «Гидравлические штамповочные молоты». - М.: НИИМАШ, 1974 г.], способ привода которых заключается в воздействии рабочей среды (воздуха, газа или жидкости через шток или через поршень и шток на ползун (бабу) для их разгона с целью накопления ползуном кинетической энергии поступательного движения на ходе приближения к заготовке и деформирования заготовки за счет накопленной ползуном кинетической энергии. Часть кинетической энергии переходит в энергию упругой деформации ползуна (бабы) и шабота, которая снова переходит в кинетическую энергию, обеспечивая взаимный отскок ползуна и шабота, и вследствие этого небольшое время деформирования заготовки, 0,001-0,01 с, и ее контакта с половиной штампа, закрепленной на ползуне. Горячая заготовка малой массы или малой толщины не успевает существенно остыть за небольшое время деформирования, поэтому полость штампа хорошо заполняется металлом. Этот эффект обеспечивает использование гидравлических штамповочных молотов (ГШМ) в заготовительном производстве инструментальных заводов, однако вследствие тяжелых условий труда и трудностей автоматизации процесса горячей штамповки заготовок на молотах их использование в кузнечно-штамповочном производстве сокращается.

Известен коленно-рычажный пресс с пневматическим приводом [а.с. SU №1602603 от 04.07.1988] от вертикально расположенного пневматического цилиндра, действующего через кулачковые механизм и штангу на плечо двуплечего рычага коленно-рычажного механизма. Пневматический привод в сравнении с гидравлическим имеет низкий КПД и не позволяет развивать большую силу деформирования, необходимую для штамповки заготовок.

Известны коленно-рычажные прессы с приводом от вертикально расположенных гидравлического и гидровинтового цилиндров, подвижные детали которых присоединены к шарнирному узлу [а.с. SU №258032 от 27.12.1968 г.]. Особенность работы таких коленных прессов в том, что при ходе приближения ползуна к заготовке происходит увеличение подачи жидкости в гидровинтовой цилиндр, увеличение угловой скорости вращения гидровинтового цилиндра, а также его линейной скорости и, соответственно, угловой скорости рычагов и линейной скорости шарнирных сочленений рычагов до 0,85 м/с [2, с. 110, рис.11.3.] и, возможно, до 1,5 м/с [2, с.53]. Деформирование совершается за счет кинетической энергии, накопленной подвижными деталями гидровинтового привода, преимущественно гидровинтовым цилиндром, при начальной скорости деформирования заготовки 0,23 м/с [2, с. 110, рис.11.3.а].

Известен коленно-рычажный пресс [а.с. SU №315625 от 20.07.1970 г.] с приводом от вертикально расположенного гидроцилиндра, внешняя часть штока которого имеет винтовую нарезку и взаимодействует с гайкой-маховиком, установленной в станине пресса с возможностью вращения, а конец штока соединен с коленно-рычажными механизмами, установленными в пространстве между верхней поперечиной и ползуном. При подаче рабочей жидкости в поршневую полость рабочего цилиндра осуществляется разгон подвижных деталей привода ползуна и гайки маховика и накопление ими кинетической энергии вращательного и поступательного движений. Деформирование заготовки в штампе происходит за счет накопленной кинетической энергии. Возвратный ход совершается за счет подачи рабочей жидкости в штоковую полость гидроцилиндра и слива из поршневой полости.

Недостаток этого коленно-рычажного пресса с гидравлическим приводом - в сложности конструкции и большом времени деформирования заготовки вследствие небольшой скорости поступательного движения гидроцилиндра. При длительном времени контакта горячей заготовки небольшой толщины со штампом она остывает до температуры ниже допустимой для деформирования.

Известен гидропульсационный пресс [патент RU №2050220 от 30.06.1992], имеющий коленно-рычажный механизм с трехплечим рычагом, соединяющий станину с ползуном, приводимый в движение гидравлическим приводом с гидроцилиндром, установленным на станине параллельно оси пресса, шток которого соединен через шарнир с трехплечим рычагом. Недостатки гидропульсационного пресса - максимальная сила прессования создается и действует длительное время гидроцилиндром, встроенным в стол пресса, а не кратковременно гидроцилиндром привода ползуна. Пресс такого типа нельзя использовать для горячей штамповки заготовок небольшой толщины.

Известны коленно-рычажные прессы с гидравлическим приводом [патент DE №19918700 от 26.04.1999, фиг.1, 2, 3; патент DE 20216874 от 30.10.2002; патент DE 202004020750 U1 от 23.09.2004, каждый из которых состоит из

- станины с первой и второй поперечинами и соединяющими их стойками с направляющими для рабочего ползуна, установленного подвижно в направляющих и делящего пространство между поперечинами на первое пространство между первой поперечиной и ползуном, в котором размещен штамп, и второе пространство, между второй поперечиной и ползуном,

- по меньшей мере, одного коленно-рычажного механизма, размещенного во втором пространстве, соединяющего вторую поперечину с ползуном, имеющего первый рычаг, установленный с возможностью вращения на оси или на валу во второй поперечине, и второй рычаг, соединенный коленным шарниром с первым плечом первого рычага, а ползунным шарниром - с рабочим ползуном,

- гидравлического привода, имеющего, по меньшей мере, один гидравлический цилиндр, неподвижные детали которого закреплены на станине параллельно направляющим рабочего ползуна, а подвижные детали гидравлического цилиндра имеют соединение со вторым плечом первого рычага.

Работа таких прессов включает следующие этапы рабочего цикла:

- поступательное и вращательное движение деталей привода ползуна до начала деформирования заготовки, совершаемое при подаче рабочей жидкости в одну из полостей гидроцилиндра,

- деформирование заготовки силой, превышающей силу, развиваемую гидроцилиндром, при продолжении подачи рабочей жидкости в ту же полость гидроцилиндра, но при более высоком давлении. После окончания хода деформирования рабочая жидкость может подаваться в ту же полость гидроцилиндра, а рычаги - вращаться в том же направлении, совершая возвратный ход ползуна (патент DE №19918700). Для совершения очередного рабочего цикла рабочая жидкость подается в противоположную полость гидроцилиндра, и рычаги вращаются в противоположном направлении.

Недостаток известных коленно-рычажных прессов с приводом от гидроцилиндра в том, что разгон движущихся деталей привода и ползуна и деформирование заготовки за счет накопленной ими кинетической энергии не предусмотрены, скорость поступательного и вращательного движения деталей привода ползуна небольшая, а время контакта штампа с заготовкой большое (0,5 - 5 с).

Техническая задача изобретения - предложить коленно-рычажный пресс с гидравлическим приводом, в котором при ходе приближения ползуна к заготовке накапливалась бы кинетическая энергия вращающихся и поступательно движущихся деталей, достаточная для совершения деформирования заготовки за небольшое время контакта штампа с заготовкой (0,001 - 0,01 с).

Техническая задача решена в коленном прессе, состоящем из

- станины с первой и второй поперечинами и соединяющими их стойками с направляющими, рабочего ползуна, установленного подвижно в направляющих и делящего пространство между поперечинами на первое пространство между первой поперечиной и рабочим ползуном, в котором размещен штамп, и второе пространство, между второй поперечиной и рабочим ползуном,

- размещенного во втором пространстве, по меньшей мере, одного коленно-рычажного механизма, соединяющего вторую поперечину с рабочим ползуном, имеющего первый рычаг, установленный с возможностью вращения на оси или на валу во второй поперечине и соединяющий ее через коленный шарнир со вторым рычагом, соединенным через ползунный шарнир с рабочим ползуном, гидравлического привода, имеющего, по меньшей мере, один гидравлический цилиндр, неподвижные детали которого закреплены на станине параллельно направляющим рабочего ползуна, а подвижные детали гидравлического цилиндра имеют соединение со вторым плечом первого рычага, при этом соединение подвижных деталей гидравлического цилиндра со вторым плечом первого рычага имеет, по меньшей мере, один дополнительный ползун, установленный с возможностью движения в дополнительных направляющих, закрепленных на станине параллельно направляющим рабочего ползуна; и звено с шарниром, соединенным со вторым плечом первого рычага, установленное подвижно относительно дополнительного ползуна и перпендикулярно его направляющим.

Звено может быть выполнено в виде цилиндрического стержня и установлено подвижно в цилиндрическом отверстии перпендикулярно направляющим дополнительного ползуна. Рычаг может быть закреплен на валу коленно-рычажного пресса; кроме того, на валу может быть установлен маховик. Коленно-рычажный пресс может быть установлен на фундаменте так, что направление движения рабочего и дополнительного ползунов является горизонтальным.

Для уменьшения изгибающего момента, действующего на ось или вал за счет создания крутящего момента от сил, действующих с разных сторон вала, первый рычаг коленно-рычажного пресса имеет третье плечо, расположенное на одной линии со вторым плечом,

- на второй поперечине параллельно направляющим рабочего ползуна закреплены вторые дополнительные направляющие,

- во вторых дополнительных направляющих установлен второй дополнительный ползун, имеющий отверстие с размещенным в нем вторым звеном с шарниром на конце, соединенным с концом третьего плеча первого рычага,

- на второй поперечине параллельно вторым дополнительным направляющим установлен второй гидравлический или пневмогидравлический цилиндр, подвижные детали которого соединены со вторым дополнительным ползуном.

Коленно-рычажный пресс может быть установлен на фундаменте так, что направление движения рабочего ползуна, двух дополнительных ползунов и подвижных деталей гидроцилиндров является вертикальным или горизонтальным.

Для обеспечения производительности и КПД коленно-рычажного пресса цилиндр является гидравлическим, а привод является насосно-аккумуляторным.

Отличительные признаки коленно-рычажного пресса, обеспечивающие указанный выше технический эффект - деформирование заготовки за небольшое время контакта штампа с заготовкой (0,001 - 0,01 с) за счет кинетической энергии, накопленной подвижными деталями на этапе разгона, - следующие:

соединение подвижных деталей гидравлического цилиндра со вторым плечом первого рычага имеет, по меньшей мере,

- один дополнительный ползун, установленный с возможностью движения в дополнительных направляющих, закрепленных на станине параллельно направляющим рабочего ползуна;

- звено с шарниром, соединенным со вторым плечом первого рычага, установленное подвижно относительно ползуна перпендикулярно его направляющим.

Звено может быть выполнено в виде цилиндрического стержня и установлено подвижно в цилиндрическом отверстии перпендикулярно направляющим дополнительного ползуна.

Новые признаки имеют варианты исполнения коленно-рычажного пресса. Коленно-рычажный пресс может быть установлен на фундаменте так, что направление движения рабочего и дополнительного ползунов является горизонтальным. На валу коленно-рычажного пресса может быть закреплен двуплечий рычаг и маховик.

Первый рычаг коленно-рычажного пресса может иметь третье плечо, расположенное на одной линии со вторым плечом; на второй поперечине параллельно направляющим рабочего ползуна закреплены вторые дополнительные направляющие; во вторых дополнительных направляющих установлен второй дополнительный ползун, имеющий отверстие с размещенным в нем вторым звеном с шарниром на конце, соединенном с концом третьего плеча первого рычага; на второй поперечине параллельно вторым дополнительным направляющим установлен второй гидравлический или пневмогидравлический цилиндр, подвижные детали которого соединены со вторым дополнительным ползуном.

В предпочтительном исполнении коленно-рычажного пресса цилиндры являются гидравлическими, а привод - насосно-аккумуляторным.

Указанная выше совокупность признаков коленно-рычажного пресса не обнаружена при проведении патентно-информационных исследований, поэтому техническое решение соответствует критерию «новизна». Данная совокупность признаков не характерна для конструкций коленно-рычажных прессов и не следует явно из уровня кузнечно-штамповочной техники. Кроме того, именно предложенная новая совокупность признаков характеризует конструкцию коленно-рычажного пресса, у которого подвижные детали могут накапливать кинетическую энергию, достаточную для деформирования заготовки, за счет энергии рабочей жидкости, поступающей от гидропривода в гидроцилиндр.

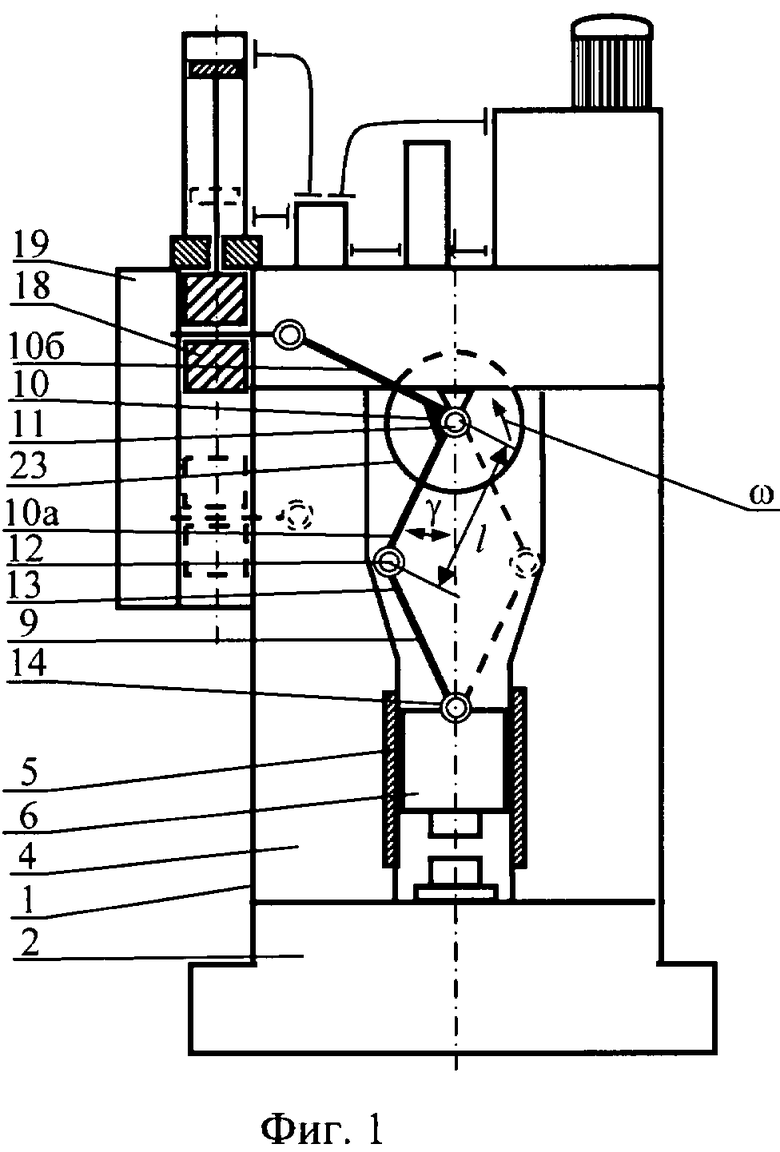

На фиг.1 показана конструктивная схема коленно-рычажного пресса с гидравлическим приводом с дополнительным ползуном, подвижным в направляющих, закрепленных на станине параллельно направлению движения рабочего ползуна.

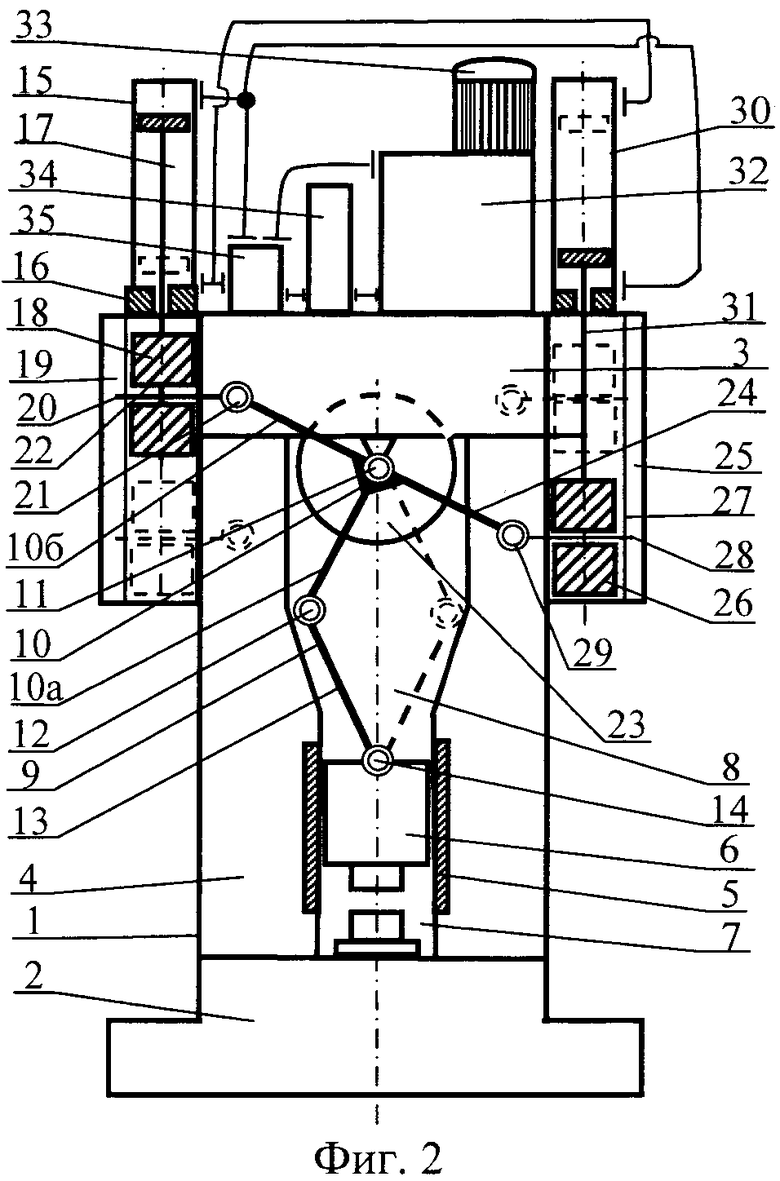

На фиг.2 - конструктивная схема коленного пресса с трехплечим рычагом и двумя дополнительными ползунами и гидроцилиндрами.

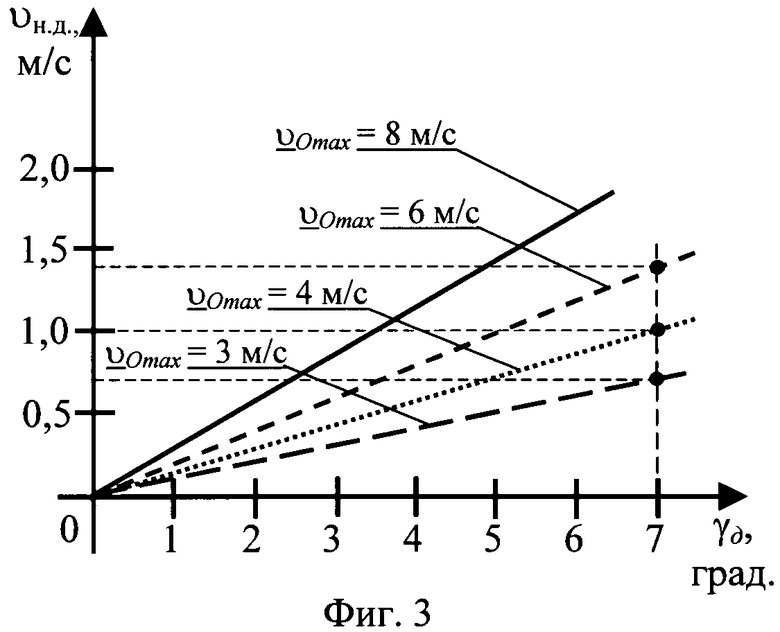

На фиг.3 показана диаграмма зависимости начальной скорости деформирования заготовки от угла поворота первого рычага.

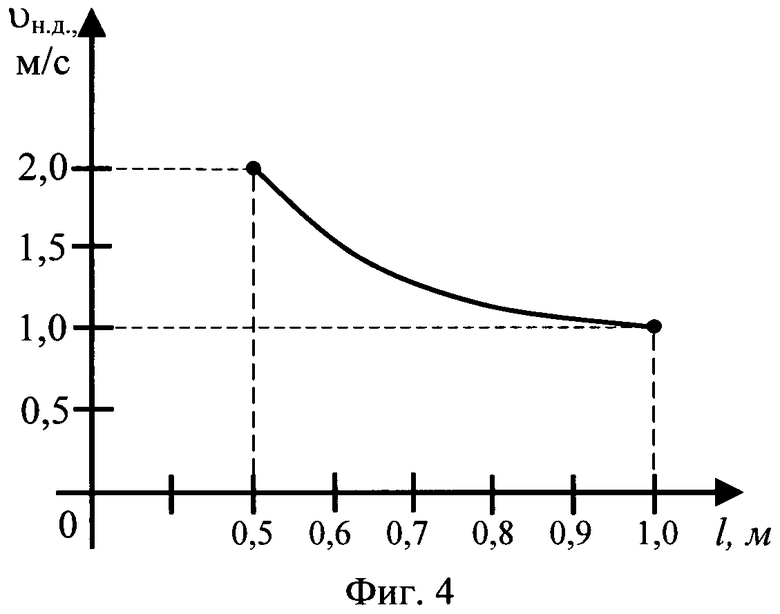

На фиг.4 - диаграмма зависимости начальной скорости деформирования заготовки от длины первого рычага.

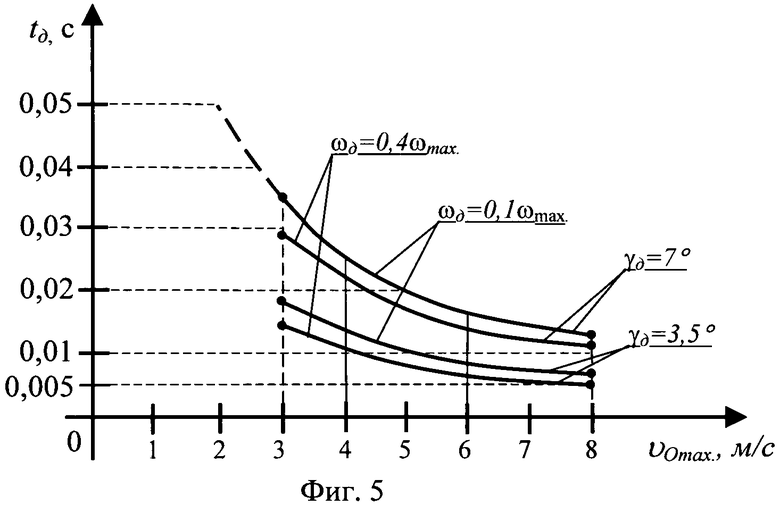

На фиг.5 - диаграмма зависимости длительности деформирования заготовки от максимальной окружной скорости коленного шарнира и от его скорости в момент окончания деформирования заготовки.

Коленно-рычажный пресс (фиг.1, 2) состоит из:

- станины 1 с первой 2 и второй 3 поперечинами и соединяющими их стойками 4 с направляющими 5, рабочего ползуна 6, установленного подвижно в направляющих 5 и делящего пространство между поперечинами 2 и 3 на первое пространство 7 между первой поперечиной 2 и ползуном 6, в котором размещен штамп, и второе пространство 8 между второй 3 поперечиной и ползуном 6,

- по меньшей мере, одного коленно-рычажного механизма 9, размещенного во втором пространстве 8, соединяющего вторую поперечину 3 с ползуном 6, имеющего первый рычаг 10, установленный с возможностью вращения на оси или на валу 11, закрепленном во второй поперечине 3; первое плечо 10а соединяет вторую поперечину 3 через коленный шарнир 12 со вторым рычагом 13, через ползунный шарнир 14 с рабочим ползуном 6,

- гидравлического привода, имеющего, по меньшей мере, один гидравлический цилиндр 15, неподвижные детали 16 которого закреплены на станине 1 параллельно направляющим 5,

- соединение подвижных деталей 17 гидравлического цилиндра 15 со вторым плечом 10б первого рычага 10 имеет

- один дополнительный ползун 18 (фиг.1), установленный с возможностью движения в дополнительных направляющих 19, закрепленных на станине 1 параллельно направляющим 5;

- звено 20, выполненное в виде стержня с шарниром 21, соединенным со вторым плечом 10б первого рычага 10, установленное подвижно в отверстии 22 ползуна 6, перпендикулярном его направляющим 19.

Коленно-рычажный пресс может быть установлен на фундаменте так, что направление движения рабочего ползуна 6 и дополнительного ползуна 18 является вертикальным (фиг.1).

На валу 11 пресса может быть закреплен первый рычаг 10 и маховик 23 (фиг.1, 2).

В коленно-рычажном механизме 9 (фиг.2) первый рычаг 10 имеет третье плечо 24, расположенное на одной линии со вторым плечом 10б,

- на станине 1 параллельно направляющим 15 рабочего ползуна 6 со стороны, противоположной дополнительным направляющим 19, закреплены вторые дополнительные направляющие 25,

- во вторых дополнительных направляющих 25 установлен второй дополнительный ползун 26, имеющий отверстие 27 с размещенным в нем вторым звеном 28 с шарниром 29 на конце, соединенным с концом третьего плеча 24 первого рычага 10,

- на второй поперечине 3 параллельно вторым дополнительным направляющим 25 установлен второй гидравлический цилиндр 30, подвижные детали 31 которого соединены со вторым дополнительным ползуном 26.

Рычаг 10 может быть закреплен на валу 11 пресса; кроме того, на валу 11 может быть установлен маховик 23 (фиг.2).

Коленно-рычажный пресс, имеющий присоединенные к коленно-рычажному механизму два дополнительных ползуна 18 и 26 и цилиндры 15 и 30, может быть установлен на фундаменте так, что направление движения рабочего ползуна 6 и дополнительных ползунов 18 и 26 - вертикальное (фиг.2). Направление движения рабочего ползуна 6 и дополнительных ползунов 18 и 26 может быть горизонтальным при горизонтальном расположении пресса (не показано).

Гидравлический привод предпочтительно является насосно-аккумуляторным, обеспечивающим высокий КПД работы коленного пресса, в значительной мере благодаря современным системам программного управления, применяемым в кузнечно-штамповочном оборудовании [1, с.495-500; патент RU №2334583, http://molot-npp.ru]. Насосно-аккумуляторный привод коленно-рычажного пресса (фиг.1, 2) состоит из бака 32 с рабочей жидкостью, с системами регулирования ее температуры и фильтрации (не показаны), электродвигателя 33 с насосом (не показан), гидроаккумулятора 34, блока управления 35 и магистралей, соединяющих элементы гидропривода с полостями одного (фиг.1) или двух (фиг.2) гидравлических цилиндров.

Рабочий цикл предложенного коленно-рычажного пресса включает следующие этапы:

- разгон подвижных деталей коленно-рычажного механизма 9, гидроцилиндра 15 и дополнительного ползуна 18 (фиг.1) или коленно-рычажного механизма 9, гидроцилиндров 15 и 30 и двух дополнительных ползунов 18 и 26 (фиг.2) для накопления кинетической энергии при перемещении ползуна 6 до начала деформирования заготовки;

- деформирование заготовки за счет накопленной подвижными деталями пресса кинетической энергии;

- возвратный ход рабочего ползуна 6 и подвижных деталей 9, 17, 18. При насосно-аккумуляторном приводе разгон дополнительного ползуна может совершаться до достижения им максимальной скорости 3÷8 м/с.

Для уменьшения масс движущихся деталей их скорости необходимо увеличивать, а для снижения динамических нагрузок на пресс и фундамент при деформировании максимальную скорость разгона нужно уменьшать, поэтому разгон подвижных деталей пресса целесообразно совершать до достижения центром шарнирного узла максимальной окружной скорости 4÷6 м/с, а первым рычагом - угловой скорости  , с-1 где l - расстояние между центрами оси или вала первого рычага и коленного шарнира.

, с-1 где l - расстояние между центрами оси или вала первого рычага и коленного шарнира.

В зависимости от условий технологического процесса штамповки разгон подвижных частей пресса и деформирование заготовки совершаются при принятом для коленных прессов угле поворота первого рычага, выбираемом из диапазона  радиан. За счет изменения угла поворота при разгоне можно регулировать величину кинетической энергии, накапливаемой подвижными деталями.

радиан. За счет изменения угла поворота при разгоне можно регулировать величину кинетической энергии, накапливаемой подвижными деталями.

Для уменьшения длительности процесса и времени контакта заготовки со штампом деформирование заготовки завершается при угловой скорости первого рычага 10, превышающей  но не более 0,4 ωmах, где ω∂ - угловая скорость первого рычага 10 в момент окончания деформирования заготовки. При меньшей угловой скорости первого рычага 10 время контакта заготовки со штампом может превысить величину, допустимую условиями штамповки тонкостенной горячей заготовки.

но не более 0,4 ωmах, где ω∂ - угловая скорость первого рычага 10 в момент окончания деформирования заготовки. При меньшей угловой скорости первого рычага 10 время контакта заготовки со штампом может превысить величину, допустимую условиями штамповки тонкостенной горячей заготовки.

Для полного использования производительности пресса возвратный ход совершается при угле поворота первого рычага 10, выбираемом из диапазона  радиан при движении подвижных деталей пресса в том же направлении, что и при их разгоне и деформировании заготовки, а следующий рабочий цикл совершается при ускоренном движении деталей пресса в направлении, противоположном их движению при предыдущем рабочем цикле, до достижения при их разгоне угловой скорости первого рычага 10 и величины кинетической энергии деталей пресса, достаточных для деформирования заготовки в штампе.

радиан при движении подвижных деталей пресса в том же направлении, что и при их разгоне и деформировании заготовки, а следующий рабочий цикл совершается при ускоренном движении деталей пресса в направлении, противоположном их движению при предыдущем рабочем цикле, до достижения при их разгоне угловой скорости первого рычага 10 и величины кинетической энергии деталей пресса, достаточных для деформирования заготовки в штампе.

Начальная скорость деформирования заготовки определяется по формуле:

где υн.д. - начальная скорость деформирования заготовки и, соответственно, ползуна 6 с верхней половиной штампа; при l=0,5 м υн.д.=3÷8 sin γ∂, м/с;

υOmах - окружная скорость центра коленного шарнира 12 (фиг.1, 2), υОmах=3÷8 м/с;

γ∂ - угол между осью пресса (направляющей ползуна) и плечом 10а коленно-рычажного механизма 8 в начале деформирования заготовки,

γ∂=45°-γр,

где γр- угол поворота первого рычага 10 при разгоне,

l - расстояние между центрами оси или вала 11 и коленного шарнира 12.

Величина хода рабочего ползуна 6 при деформировании заготовки

H∂=2l(l-cosγ∂).

Диаграмма зависимости начальной скорости деформирования заготовки при υОmах=3, 4, 6, 8 м/с и γ∂=7°, построенная по данным табл.2, приведена на фиг.3. При υОmах=8 м/с начальная скорость деформирования υн.д.=1,5 м/с возникает при γ∂≈5,5°.

Диаграмма зависимости скорости ползуна 6 в начале деформирования от длины первого рычага 10 показана на фиг.4.

Предложен способ работы коленно-рычажного пресса с гидравлическим приводом, при котором функциональные параметры коленно-рычажного пресса и процесса деформирования (начальная скорость деформирования заготовки (фиг.3), длительность этапа деформирования (фиг.5), длительность рабочего цикла коленно-рычажного пресса и частота ходов) занимают промежуточное положение между параметрами процессов деформирования на гидравлическом штамповочном молоте и винтовом прессе.

Учитывая, что рекомендуемые скорости горячего деформирования сталей находятся в интервале 0,6-2,5 м/с [Бочаров Ю.А. Винтовые прессы. М.: «Машиностроение», 1976, с.39], использование гидравлического насосно-аккумуляторного привода позволяет существенно увеличить технологические возможности коленных прессов путем увеличения скорости рабочего ползуна и уменьшения длительности процесса деформирования заготовки.

Снижение окружной скорости коленного шарнира 12 ниже 3 м/с вызывает существенное увеличение длительности процесса деформирования до 0,05 с, а ее повышение более 8 м/с приводит к значительному увеличению начальной скорости деформирования заготовки, ударным явлениям, снижению КПД гидропривода и повышению его стоимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЕННЫЙ ПРЕСС С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2010 |

|

RU2425729C1 |

| СПОСОБ ШТАМПОВКИ НА КОЛЕННОМ ПРЕССЕ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2010 |

|

RU2425728C1 |

| КРИВОШИПНЫЙ ПРЕСС | 2005 |

|

RU2308376C2 |

| Винтовой пресс-молот | 1974 |

|

SU532532A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС И СПОСОБ ШТАМПОВКИ С ОБКАТЫВАНИЕМ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2380231C2 |

| ГИДРОВИНТОВОЙ БЕСПОЛЗУННЫЙ ПРЕСС-МОЛОТ ДЛЯ ВИНТОВОЙ ШТАМПОВКИ | 2006 |

|

RU2343074C2 |

| ГИДРОВИНТОВОЙ ПРЕСС-МОЛОТ ДВОЙНОГО ДЕЙСТВИЯ | 2006 |

|

RU2342254C2 |

| ВЕРТИКАЛЬНЫЙ ШТАМПОВОЧНЫЙ МОЛОТ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2006 |

|

RU2334583C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ШТАМПОВКИ С ОБКАТЫВАНИЕМ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2006 |

|

RU2366578C2 |

| ГИДРОВИНТОВОЙ ПРЕСС-МОЛОТ | 1971 |

|

SU302161A1 |

Изобретение относится к кузнечно-прессовому машиностроению, в частности к штамповочным прессам, преимущественно горячештамповочным. Пресс содержит станину с первой и второй поперечинами и стойками. В направляющих стоек подвижно установлен рабочий ползун, делящий пространство между поперечинами. В первом пространстве между первой поперечиной и ползуном размещен штамп. Во втором пространстве между второй поперечиной и ползуном расположен коленно-рычажный механизм, имеющий первый рычаг. Первое плечо упомянутого рычага соединено через коленный шарнир со вторым рычагом. Гидравлический привод имеет по меньшей мере один гидравлический цилиндр. Подвижные детали гидравлического цилиндра соединены со вторым плечом первого рычага посредством дополнительного ползуна и звена с шарниром. Дополнительный ползун подвижно установлен в дополнительных направляющих, параллельных направляющим рабочего ползуна. Звено установлено подвижно относительно дополнительного ползуна и перпендикулярно его направляющим. В результате при ходе приближения ползуна к заготовке обеспечивается накопление кинетической энергии, достаточной для деформирования заготовки за небольшое время контакта с ней штампа. 8 з.п. ф-лы, 5 ил., 3 табл.

1. Коленно-рычажный пресс с гидравлическим приводом, содержащий станину с первой и второй поперечинами и соединяющими их стойками с направляющими, рабочий ползун, установленный подвижно в направляющих и делящий пространство между поперечинами на первое пространство между первой поперечиной и рабочим ползуном, в котором размещен штамп, и второе пространство между второй поперечиной и рабочим ползуном, один коленно-рычажный механизм, размещенный во втором пространстве, соединяющий вторую поперечину с рабочим ползуном и имеющий установленный с возможностью вращения на оси или на валу во второй поперечине первый рычаг, первое плечо которого соединено через коленный шарнир со вторым рычагом, соединенным через ползунный шарнир с рабочим ползуном, гидравлический привод, имеющий по меньшей мере один гидравлический цилиндр, неподвижные детали которого закреплены на станине параллельно направляющим рабочего ползуна, а подвижные детали соединены со вторым плечом первого рычага коленно-рычажного механизма, отличающийся тем, что подвижные детали гидравлического цилиндра соединены со вторым плечом первого рычага посредством одного дополнительного ползуна, установленного с возможностью движения в дополнительных направляющих, закрепленных на станине параллельно направляющим рабочего ползуна, и звена с шарниром, соединенным со вторым плечом первого рычага, установленного подвижно относительно дополнительного ползуна и перпендикулярно его направляющим.

2. Пресс по п.1, отличающийся тем, что на валу закреплены первый рычаг и маховик.

3. Пресс по п.1, отличающийся тем, что он установлен на фундаменте с обеспечением движения рабочего и дополнительного ползунов в горизонтальном направлении.

4. Пресс по п.3, отличающийся тем, что на валу закреплены первый рычаг и маховик.

5. Пресс по п.1, отличающийся тем, что первый рычаг имеет третье плечо, расположенное на одной линии со вторым плечом на станине со стороны, противоположной стороне с размещенными дополнительными направляющими, параллельно направляющим рабочего ползуна закреплены вторые дополнительные направляющие, в которых установлен второй дополнительный ползун с размещенным в нем 'перпендикулярно его направляющим вторым звеном с шарниром на конце, соединенным с концом третьего плеча первого рычага, при этом гидравлический привод включает установленный на станине параллельно вторым дополнительным направляющим второй гидравлический цилиндр, подвижные детали которого соединены со вторым дополнительным ползуном.

6. Пресс по п.5, отличающийся тем, что на валу закреплены первый рычаг и маховик.

7. Пресс по п.5, отличающийся тем, что он установлен на фундаменте с обеспечением движения рабочего и дополнительных ползунов в горизонтальном направлении.

8. Пресс по п.5, отличающийся тем, что он установлен на фундаменте с обеспечением движения рабочего и дополнительных ползунов в вертикальном направлении.

9. Пресс по любому из пп.1-9, отличающийся тем, что он содержит насосно-аккумуляторный привод.

| DE 19918700 А1, 02.11.2000 | |||

| УСТРОЙСТВО ДЛЯ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ, В ЧАСТНОСТИ РЕЛЬЕФНОЙ ФОРМОВКИ ПЛОСКИХ ЭЛЕМЕНТОВ И/ИЛИ ПРОБИВКИ В НИХ ОТВЕРСТИЙ | 2003 |

|

RU2338645C2 |

| КОЛЕННЫЙ ПРЕСС | 0 |

|

SU258032A1 |

| КОЛЕННЫЙ ПРЕСС | 0 |

|

SU328004A1 |

Авторы

Даты

2011-08-10—Публикация

2010-04-06—Подача