Изобретение относится к теплотехнике и может быть использовано в химической, металлургической, энергетической и пищевой отраслей промышленности для подогрева накипеобразующих растворов.

Одной из важнейших проблем, возникающих при переработке накипеобразующих растворов, является обеспечение их высокоэффективного подогрева с минимальным образованием накипи на теплообменных поверхностях. Выделение накипеобразующих солей из этих растворов, обусловленное их химическим составом и условиями переработки, приводит к быстрому снижению интенсивности теплообмена. При этом, как правило, накипеобразующие растворы имеют обратную зависимость растворимости от температуры, т.е. с повышением температуры подогретого раствора происходит увеличение выделения накипеобразующих солей за счет уменьшения их растворимости. В результате снижается эффективность и производительность переработки растворов, возникает необходимость дополнительных энергозатрат для компенсации недополученного в теплообменниках тепла. Для исключения отмеченных недостатков в работе теплообменников их приходится резервировать, что ведет к увеличению капитальных затрат. Кроме того, их необходимо подвергать химической или механической очистке накипи, что трудоемко, усложняет эксплуатацию, приводит к образованию большого количества химически загрязненных стоков, требующих нейтрализации.

Известен способ подогрева накипеобразующих растворов, осуществляемый в многоходовом кожухотрубчатом подогревателе (см. Касаткин А.Г. Основные процессы и аппараты химической технологии. - М.: Химия, 1971, с.345-346, рис.VIII-11б). Согласно этому способу исходный раствор поступает в первый отсек верхней растворной камеры подогревателя, распределяется по трубкам этого отсека (одного хода), проходит по ним, выходя в противоположном отсеке нижней растворной камеры, в котором поток раствора поворачивается на 180° и входит в трубки следующего отсека. Таким образом, раствор последовательно проходит все ходы подогревателя, подогреваясь за счет тепловой энергии теплоносителя, подаваемого в межтрубное пространство теплообменной камеры. Подогретый раствор выводится из последнего отсека верхней растворной камеры.

Способ реализуется в многоходовом кожухотрубчатом подогревателе, состоящем из верхней и нижней растворных камер, разделенных внутренними вертикальными перегородками на отдельные отсеки. Штуцера входа исходного раствора и выхода подогретого раствора размещены на верхней растворной камере. Теплообменная камера имеет трубные решетки, теплообменные трубки, кожух и штуцера входа и выхода теплоносителя. При этом расположение внутренних перегородок в верхней и нижней растворных камерах обеспечивает последовательное прохождение раствора по всем ходам подогревателя.

Основным недостатком известных способа и подогревателя является быстрое зарастание теплообменных трубок накипью. При этом наиболее сильно отлагается накипь на трубках с нисходящим движением раствора. В результате снижается интенсивность теплопередачи в аппарате.

Другим недостатком известного устройства является неудовлетворительное отделение отсеков друг от друга в растворных камерах перегородками, приводящее к просачиванию холодного раствора к горячему из одного отсека в другой, минуя трубки. В результате происходит снижение температуры раствора на выходе из теплообменника и интенсивность его работы.

Известен способ подогрева накипеобразующих растворов и полочный подогреватель для его осуществления (см. Еремин Н.И., Наумчик А.Н., Казаков В.Г. «Процессы и аппараты глиноземного производства». - М.: Металлургия, 1980. - с.148-149, рис.4.9). Согласно этому способу раствор подогревают в полочном подогревателе в результате его смешения с паром, при перетекании с полки на полку через отверстия в них вниз, в то время как пар поднимается вверх. При этом происходит конденсация пара на струях раствора, за счет чего осуществляется нагрев последнего.

Способ реализуется в полочном подогревателе, имеющем корпус со штуцерами входа исходного и выхода подогретого раствора, входа пара и выхода парогазовой смеси. Внутри корпуса размещены полки, представляющие собой горизонтальные сегментные перегородки с отверстиями в них, через которые сверху вниз последовательно перетекает раствор, а пар поднимается снизу вверх, проходя через струи раствора, конденсируясь на них и подогревая раствор. При этом подогретый раствор сливается из подогревателя через штуцер, расположенный в самой нижней его части, а несконденсировавшаяся парогазовая смесь отводится через штуцер, размещаемый в самом верху корпуса.

Работоспособность полочного подогревателя по сравнению с кожухотрубчатыми аппаратами в гораздо меньшей степени зависит от накипеобразования. Поэтому рассматриваемый аппарат может работать гораздо дольше, чем кожухотрубчатые подогреватели.

Главный недостаток известного способа и аппарата состоит в том, что вместе с подогревом раствора происходит его разбавление за счет поглощения конденсируемого пара. При этом разбавление раствора снижает эффективность процессов его дальнейшей переработки, приводит к увеличению подвода энергии на неизбежное концентрирование для компенсации указанного разбавления.

Другим недостатком известных решений является зарастание отверстий на полках подогревателя. В результате нарушается равномерность протекания обменивающихся теплом сред внутри аппарата. Это приводит к снижению эффективности работы, т.е. к меньшему подогреву раствора и к увеличению расхода отводимой парогазовой смеси, за счет повышения в ней содержания пара.

Наиболее близким к заявленным по технической сущности и по конструктивному устройству является способ подогрева накипеобразующих растворов и аппарат для его осуществления, описанные в книге Касаткина А.Г. «Основные процессы и аппараты химической технологии». - М.: Химия, 1971, - с.344-346, рис.VIII-11a.

Способ подогрева включает подачу раствора в нижнюю растворную камеру подогревателя, распределение раствора по теплообменным трубкам и подъем по ним с подогревом за счет тепла теплоносителя, подаваемого в межтрубное пространство теплообменной камеры, и выход подогретого раствора из верхней растворной камеры.

Известный способ осуществляется в одноходовом кожухотрубчатом подогревателе, который содержит теплообменную камеру, нижнюю и верхнюю растворные камеры со штуцерами входа исходного раствора и выхода подогретого раствора, размещенными на верхней растворной камере. Теплообменная камера имеет трубные решетки, теплообменные трубки, кожух и штуцера входа и выхода теплоносителя, (способ и аппарат приняты за прототип).

В известном аппарате исключено контактирование подогреваемого раствора и теплоносителя. Поэтому разбавление нагреваемого раствора происходить не будет. В известных решениях позитивным фактором является то, что раствор по теплообменным трубкам движется снизу вверх. Благодаря этому обеспечивается более равномерное течение нагреваемого раствора, чем при нисходящем движении. Вследствие этого, при тех же скоростях раствора также как в многоходовом подогревателе снижается накипевыделение, одной из причин которого является неравномерность течения раствора по трубкам.

Основной недостаток известного способа и аппарата состоит в низкой интенсивности теплообмена вследствие малой скорости раствора в теплообменных трубках, обусловленной распределением общего потока раствора на большое количество трубок. В результате малой скорости раствора в трубках, в них происходит повышенное накипеобразование, еще более снижающее интенсивность теплообмена и приводящее к быстрому отключению теплообменника для очистки от накипи.

Другим недостатком известных способа и аппарата является высокое значение величины подогрева раствора в трубках, составляющее 20-40°С. При таком увеличении температуры раствора растворимость в нем накипеобразующего компонента в значительной степени снижается и последний выделяется на внутренней поверхности трубок. Это снижает интенсивность теплообмена в подогревателе и вызывает необходимость очистки трубок, т.е. уменьшает эксплуатационную надежность его работы.

Кроме того, недостатком, как известного способа, так и известного аппарата является то, что большую часть времени (90-95%) нахождения подогретого раствора в подогревателе он находится в теплообменных трубках. В результате этого пересыщение раствора по накипеобразующему компоненту, возникающее при подогреве, снимается путем осаждения накипи на внутренней поверхности трубок. При этом конструкция известного подогревателя не предусматривает других мест для снятия пересыщения раствора.

Указанные недостатки известных способов и устройств в этой области техники стимулировали поиск новых технических решений.

Предложенное техническое решение направлено на решение задачи снижения пересыщения раствора при нагреве его в теплообменных трубках и обеспечение выноса зоны снятия пересыщения из трубок.

Для решения поставленной задачи заявляется:

способ подогрева накипеобразующих растворов, включающий подачу исходного раствора в подогреватель, распределение раствора по теплообменным трубкам теплообменной камеры и прохождение по ним с подогревом за счет энергии теплоносителя, подаваемого в межтрубное пространство теплообменной камеры и выход подогретого раствора из подогревателя. Новым в способе является то, что подогретый раствор принудительно циркулируют, при этом расход циркулирующего раствора в 3-20 раз превышает расход исходного, подогретый раствор выдерживают в подогревателе в течение 1,5-15 минут, раствор в теплообменных трубках подогревают на 1-3,5 С, а скорость раствора в них поддерживают в интервале 1,5-2,5 м/с.

Для осуществления указанного способа заявляется аппарат для подогрева накипеобразующих растворов, содержащий нижнюю и верхнюю растворные камеры, штуцера входа исходного и выхода подогретого раствора, а также теплообменную камеру с трубными решетками и теплообменными трубками, размещенными в кожухе со штуцерами для входа и выхода теплоносителя. Новым в аппарате является то, что верхняя и нижняя растворные камеры соединены циркуляционной трубой, в которую встроен циркуляционный насос, при этом штуцера входа исходного раствора и выхода подогретого раствора размещены на циркуляционной трубе, причем штуцер входа находится на расстоянии 5-15 диаметров циркуляционной трубы ниже штуцера выхода, расположенного на верхней отметке аппарата. Предлагаемый аппарат может иметь встроенную в циркуляционную трубу емкость, на которой установлены штуцера входа исходного раствора и выхода подогретого раствора. Причем, штуцер входа исходного раствора установлен на расстоянии 5-15 диаметров циркуляционной трубы ниже штуцера выхода подогретого раствора, расположенного на уровне верхней отметки аппарата.

Далее рассмотрим подробнее необходимость и достаточность как каждого из отличительных признаков заявленных технических решений, так и всей их совокупности на достижение технического результата.

Заявленная совокупность признаков предлагаемых технических решений позволяет создать циркуляцию подогретого раствора в аппарате для подогрева накипеобразующих растворов. За счет циркуляции происходит смешение одной части исходного раствора с 3-20 частями циркулирующего раствора. Благодаря такому смешению основная доля тепла, получаемого исходным раствором, передается ему не в теплообменных трубках, а в объеме циркулирующего по аппарату раствора, расход которого в 3-20 раз больше, чем расход исходного раствора. То есть основной подогрев раствора протекает в объеме аппарата, а не в трубках. При этом в указанном объеме исходный раствор подогревается на 75-90% от общей величины подогрева, который он должен получить в аппарате. Вследствие этого, во-первых, пересыщение исходного раствора по накипеобразующему компоненту снижается пропорционально степени смешения его с циркулирующим раствором, а во-вторых, выделение накипи происходит не в теплообменных трубках, а в объеме аппарата, создаваемом циркуляционным контуром, который образован соединением верхней и нижней растворных камер циркуляционной трубой. Благодаря этому происходит снижение накипевыделения на трубках и аппарат сохраняет постоянную интенсивность теплообмена.

Согласно заявленному способу подогретый в теплообменной камере раствор имеет время пребывания в аппарате 1,5-15 минут. Благодаря этому обеспечивается возможность для накипеобразующего раствора снять пересыщение по накипеобразующему компоненту в объеме аппарата создаваемом циркуляционным контуром. Указанного времени, как показал опыт работы, достаточно, чтобы пересыщение по накипи для большинства солей снималось в циркуляционном контуре на стенках аппарата, а не на трубках. Поэтому выделение накипи на внутренней поверхности трубок происходит значительно меньше.

Величина подогрева раствора в теплообменных трубках поддерживается в интервале 1-3,5°С, что составляет около 10-25% от общей величины подогрева в подогревателе. Соответственно будет снижено и накипевыделение на трубках. При этом обеспечение заявленной скорости раствора в трубках в диапазоне 1,5-2,5 м/с позволит сократить время пребывания подогреваемого раствора непосредственно в трубках до 2-5 секунд, что составляет всего лишь 0,2-5% от общего времени пребывания раствора в аппарате.

Снижение подогрева раствора в теплообменных трубках менее 1°С приведет к уменьшению температуры нагретого раствора на выходе из аппарата, т.е. к понижению эффективности его работы, а также к увеличению циркуляции раствора в нем и неоправданному увеличению затрат электроэнергии для этого. Повышение величины подогрева раствора более 3,5°С вызовет увеличение образования накипи на трубках из-за повышения пересыщения раствора по накипевыделяющемуся компоненту, что снизит эффективность работы аппарата.

Уменьшение скорости циркуляции ниже 1,5 м/с вызовет увеличение времени пребывания раствора в трубках и величины подогрева раствора, что приведет к повышенному выделению накипи. При этом будет снижена интенсивность теплообмена, т.е. эффективности работы подогревателя будет снижена. Увеличение скорости циркуляции более 2,5 м/с приведет к повышению циркуляции раствора, что вызовет снижение температуры нагретого раствора, т.е. снизит эффективность работы аппарата.

В конструкции аппарата для подогрева накипеобразующих растворов соединение верхней и нижней растворных камер циркуляционной трубой, в которую встроен циркуляционный насос, позволяет обеспечить циркуляцию подогретого в теплообменной камере циркулирующего раствора через теплообменные трубки. При этом размеры циркуляционной трубы и характеристики циркуляционного насоса подбираются так, чтобы расход циркулирующего раствора превышал расход исходного в 3-20 раз. Размещение штуцера выхода подогретого раствора на верхней отметке аппарата позволяет избежать в нем разрыва циркулирующего потока и сопряженной с этим опасности вскипания раствора, вызывающего усиленное выделение накипи.

Размещение штуцера входа исходного раствора в аппарат ниже места расположения штуцера выхода подогретого раствора на расстоянии 5-15 диаметров циркуляционной трубы позволяет избежать охлаждения отводимого из аппарата раствора вследствие смешения с холодным исходным раствором.

Опыт работы предлагаемого аппарата показывает, что заявленного расстояния 5-15 диаметров циркуляционной трубы хватает, чтобы отводить из аппарата раствор с наибольшей температурой. Расположение штуцера входа на меньшем расстоянии ведет к уменьшению температуры отводимого раствора. Если же штуцер входа размещен на большем расстоянии, то возрастает температура раствора, поступающего в теплообменные трубки, что приводит к увеличению выделения накипи в них.

Применение в заявленном способе циркуляции раствора при помощи циркуляционного насоса известно. Подобный прием применяют в выпарных аппаратах с принудительной циркуляцией при низких тепловых нагрузках и малых разностях температур вследствие невысокого давления пара.

Однако указанный признак проявляет различные свойства в процессе выпаривания и в заявленном способе подогрева.

При выпаривании циркулирующий раствор получает в теплообменной камере выпарного аппарата тепло от теплоносителя, которое в сепараторе отводится вместе с выделяющимся вторичным паром. За счет этого происходит охлаждение нагретого в теплообменной камере раствора.

То есть, благодаря циркуляции в выпарном аппарате осуществляется вынос кипения раствора из теплообменной камеры вместе с присущим этому явлению охлаждением нагретого раствора.

В заявленном способе подогрева циркуляция раствора приводит к выносу основной зоны нагрева из теплообменной камеры в объем раствора аппарата. При этом благодаря циркуляции в заявленном способе происходит подогрев раствора, тогда как в известном способе (при выпаривании) - охлаждение (вследствие испарения пара). Кроме того, циркуляция раствора позволяет снизить величину подогрева раствора в теплообменных трубках и время пребывания раствора в них, а также интенсифицировать работу аппарата для подогрева раствора в результате повышения температуры участвующего в теплообмене раствора за счет снижения вязкости раствора при повышении температуры.

Применение рассматриваемого признака - циркуляции раствора и смешения исходного раствора с циркулирующим, приводит к некоторому снижению температуры нагретого раствора, что препятствует простому применению этого приема при подогреве растворов. В то же время, в заявленном способе указаны такие граничные условия параметров смешения и циркуляции, которые были определены на основании опыта работы и позволяют при достижении приемлемой величины температуры подогретого раствора значительно снизить накипевыделение на трубках и интенсифицировать работу аппарата.

Увеличение расхода циркулирующего раствора относительно исходного более чем в 20 раз вызовет снижение температуры нагретого в подогревателе раствора, что снизит эффективность его работы. Уменьшение же расхода циркулирующего раствора относительно исходного менее 3 раз приведет к повышению выделения накипи на теплообменных трубках ввиду недостаточного снижения пересыщения по накипевыделяющему компоненту.

В заявленном устройстве для подогрева накипеобразующих растворов применение циркуляционной трубы, в которую встроен циркуляционный насос, также известно из конструкций выпарных аппаратов с принудительной циркуляцией. В то же время различается назначение этих устройств. Выпарные аппараты предназначены для выпаривания воды или другого растворителя из раствора с необходимым для этого подогревом, а аппараты для подогрева должны только нагреть раствор. В связи с этим отличаются и условия применения этих устройств и проявляемые при этом свойства. В выпарных аппаратах циркуляционная труба с встроенным циркуляционным насосом соединяет сепаратор с нижней растворной камерой. По ней циркулирует упариваемый раствор, из которого в сепараторе выделился вторичный пар. При этом температура этого раствора равна температуре кипения. В предлагаемом аппарате для подогрева циркуляционная труба с циркуляционным насосом соединяет верхнюю и нижнюю растворные камеры. По ней проходит подогреваемый раствор, температура которого далека от температуры кипения и меньше, чем температура подогретого раствора на 1-3,5°С за счет смешения подогретого и исходного растворов.

Таким образом, условия применения и свойства рассматриваемого признака - циркуляционной трубы с встроенным циркуляционным насосом в заявленном и известных устройствах отличаются.

Применение циркуляционной трубы, соединяющей верхнюю и нижнюю растворные камеры, позволяет увеличить объем раствора аппарата и создать условия для того, чтобы основная доля тепла передавалась исходному раствору именно в этом объеме. При этом, если, исходя из свойств подогреваемого раствора, необходимо увеличить объем аппарата, тем самым снизив время пребывания раствора в трубках, в циркуляционную трубу встраивается емкость, на которой размещаются штуцера входа и выхода раствора из аппарата. За счет применения циркуляционной трубы и емкости создается возможность для снижения степени подогрева циркулирующего раствора в трубках до 10-25% вместо 100%, как в прототипе.

Технический результат применения заявленного технического решения заключается в существенном снижении накипевыделения на трубках, в увеличении интенсивности теплообмена и обеспечении постоянства температуры подогретого раствора в течение длительного периода времени эксплуатации.

Поиск, проведенный в источниках научно-технической и патентной информации, не выявил технических решений, совпадающих с заявленной совокупностью отличительных признаков. Это в сочетании с получением ожидаемого технического результата, позволяет сделать вывод о соответствии предполагаемого изобретения критериям «новизна» и «изобретательский уровень».

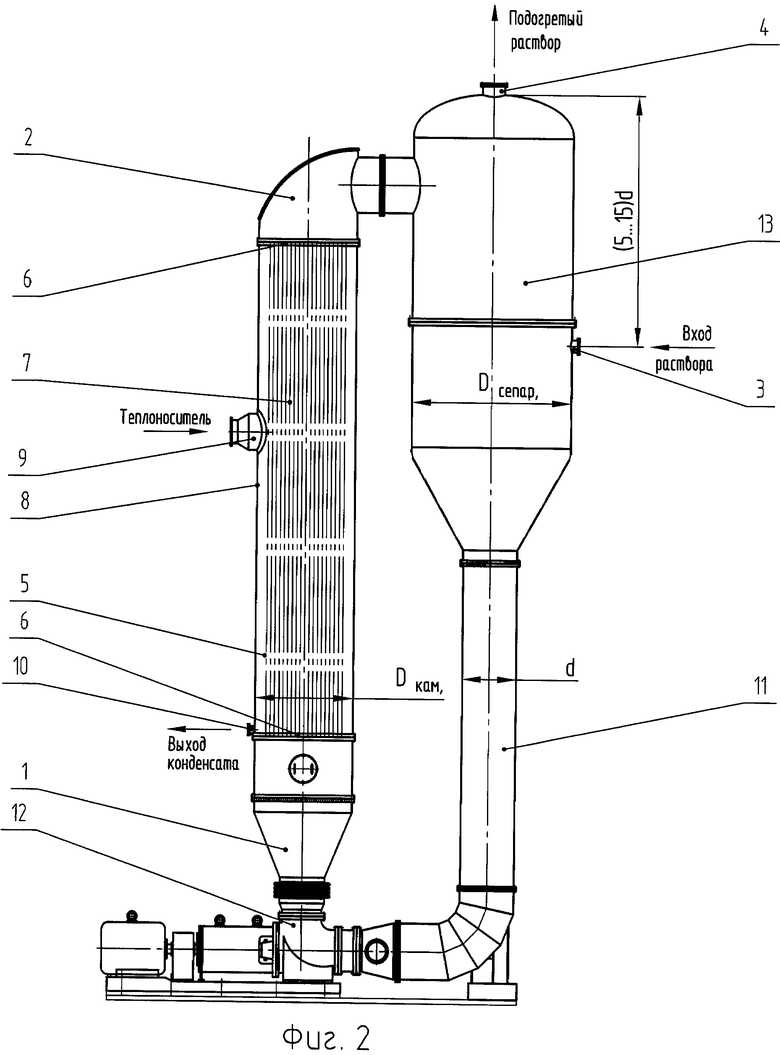

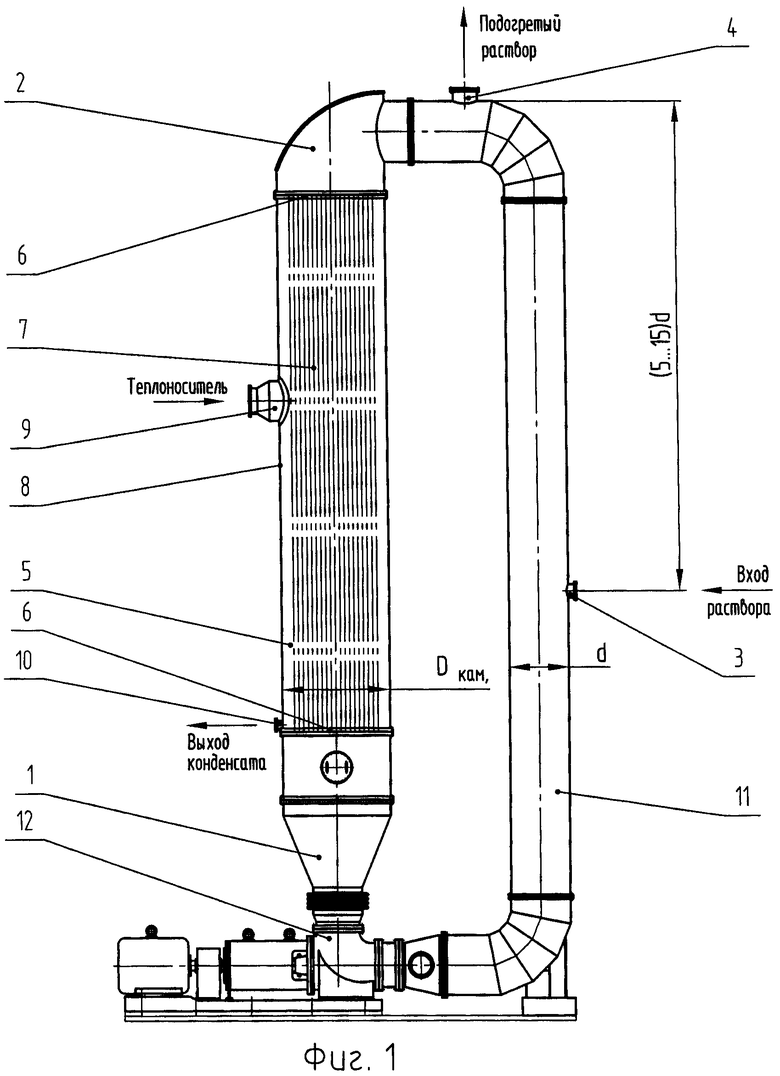

Пример конкретного выполнения заявленных изобретений иллюстрируется на чертежах (фиг.1 и 2), где на фиг.1 показан аппарат для подогрева накипеобразующих растворов, а на фиг.2 - его модификация с размещенной на циркуляционной трубе емкостью.

Заявленный способ подогрева накипеобразующих растворов реализуется в аппарате, состоящем из нижней 1 и верхней 2 растворных камер, штуцеров входа исходного 3 и выхода подогретого 4 раствора, а также теплообменной камеры 5, имеющей трубные решетки 6, теплообменные трубки 7, кожух 8 и штуцера входа 9 и выхода 10 теплоносителя. Верхняя 2 и нижняя 1 растворные камеры соединены циркуляционной трубой 11, в которую встроен циркуляционный насос 12. При этом штуцера входа исходного 3 и выхода подогретого 4 раствора 11 установлены так, что штуцер входа 3 установлен на расстоянии (5-15) диаметров циркуляционной трубы (d) ниже штуцера выхода 4, который в свою очередь на уровне верхней отметке аппарата.

На циркуляционной трубе 11 аппарата, показанного на фиг.2, может быть размещена емкость 13, на которой расположены штуцера входа исходного раствора 3 и выхода подогретого раствора 4.

Заявленный способ подогрева накипеобразующих растворов осуществляется в описанных аппаратах следующим образом. Исходный раствор подается в аппарат через штуцер 3 в циркуляционную трубу 11. В ней исходный раствор смешивается с (3-20) частями циркулирующего раствора. Ввиду того, что циркулирующий раствор в циркуляционную трубу 11 входит через верхнюю растворную камеру 2 из теплообменной камеры 5, его температура на (10-30)°С выше, чем у исходного. В результате смешения с циркулирующим исходный раствор подогревается до температуры, близкой к температуре циркулирующего раствора. При этом указанный подогрев раствора происходит не в теплообменных трубках, а в объеме циркулирующего раствора.

По циркуляционной трубе 11 циркулирующий раствор поступает в циркуляционный насос 12, который прокачивает его через нижнюю растворную камеру 1 в теплообменную камеру 5. В нижней растворной камере 1 циркулирующий раствор распределяется по теплообменным трубкам 7 теплообменной камеры 5 и поднимается по ним со скоростью 1,5-2,5 м/с. При прохождении по трубкам 7 циркулирующий раствор подогревается за счет тепла теплоносителя, поступающего в теплообменную камеру 5 через штуцер 9. Охлажденный теплоноситель отводится из теплообменной камеры 5 через штуцер 10. При этом, проходя непосредственно по теплообменным трубкам 7, раствор подогревается всего на 1-3,5°С, что в десятки раз меньше общей величины подогрева раствора в аппарате.

Подогретый в теплообменной камере 5 раствор поступает в верхнюю растворную камеру 2, из которой входит в циркуляционную трубу 11. Часть подогретого раствора отводится из аппарата через штуцер 4. При этом время пребывания подогретого раствора в аппарате составляет 1,5-15 минут. Такое время, как показывает опыт, достаточно для снятия пересыщения подогреваемого раствора по большинству накипеобразующих компонентов. В случае недостаточного объема циркуляционной трубы 11 для обеспечения указанного времени пребывания раствора аппарат для подогрева накипеобразующих растворов оснащается емкостью 13, размещаемой на циркуляционной трубе 11.

Применение предлагаемых технических решений позволяет решить поставленную техническую задачу - снизить выделение накипи при подогреве раствора. Это происходит за счет достигаемого технического результата: выноса зоны нагрева и накипеобразования из теплообменных трубок, снижения величины подогрева раствора в трубках в 4-10 раз и уменьшения времени пребывания раствора в них в 20-500 раз.

Заявленные способ подогрева накипеобразующих растворов и аппарат для его осуществления при испытаниях, связанных с подогревом накипеобразующих алюминатных растворов, показали высокую эффективность работы. Коэффициент теплопередачи подогревателя предлагаемой конструкции составлял 2100-2400 Вт/м2 К, что в несколько раз больше, чем у прототипа. При этом реализация заявленного способа в предлагаемом аппарате позволили ему работать с постоянным коэффициентом в течение 60-90 суток, в то время как у прототипа за это время коэффициент теплопередачи снижается в 2-2,5 раза вследствие выделения накипи на трубках.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДОГРЕВА НАКИПЕОБРАЗУЮЩИХ РАСТВОРОВ ПРИ ВЫПАРИВАНИИ И ТЕПЛООБМЕННИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2371228C2 |

| ВЫПАРНОЙ АППАРАТ | 2002 |

|

RU2227823C2 |

| ВЫПАРНОЙ АППАРАТ ДЛЯ КРИСТАЛЛИЗУЮЩИХСЯ И НАКИПЕОБРАЗУЮЩИХ РАСТВОРОВ | 2003 |

|

RU2257244C2 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И МНОГОКОРПУСНАЯ ВЫПАРНАЯ БАТАРЕЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2248236C2 |

| Выпарной аппарат для кристаллизующихся и накипеобразующих растворов | 1975 |

|

SU719648A1 |

| Выпарной аппарат для кристаллизующихся и накипеобразующих растворов | 1981 |

|

SU1041124A1 |

| ТРУБЧАТЫЙ РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ И СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ В НЕМ | 1999 |

|

RU2146653C1 |

| ВЫПАРНОЙ АППАРАТ-КРИСТАЛЛИЗАТОР | 2005 |

|

RU2301698C1 |

| Способ очистки сточных вод коксохимического производства и комплекс для реализации этого способа | 2023 |

|

RU2814341C1 |

| СПОСОБ УПРАВЛЕНИЯ МНОГОКОРПУСНОЙ ВЫПАРНОЙ УСТАНОВКОЙ С ПЕРВЫМ КОРПУСОМ С ЕСТЕСТВЕННОЙ ЦИРКУЛЯЦИЕЙ | 2010 |

|

RU2455673C1 |

Изобретения относятся к области теплотехники и могут быть использованы в химической, металлургической, энергетической и пищевой отраслях промышленности для подогрева накипеобразующих растворов. Способ подогрева накипеобразующих растворов включает принудительную циркуляцию подогретого раствора. Расход циркулирующего раствора в 3-20 раз превышает расход исходного. Подогретый раствор выдерживают в подогревателе в течение 1,5-15 минут. Раствор в теплообменных трубках подогревают на 1-3,5°С. Скорость раствора в них поддерживают в интервале 1,5-2,5 м/с. Аппарат для подогрева накипеобразующих растворов содержит верхнюю и нижнюю растворные камеры. Они соединены циркуляционной трубой. В трубу встроен циркуляционный насос. Штуцера входа исходного раствора и выхода подогретого раствора размещены на циркуляционной трубе. Штуцер входа находится на расстоянии 5-15 диаметров циркуляционной трубы ниже штуцера выхода, расположенного на уровне верхней отметки аппарата. Техническим результатом является снижение накипевыделения на трубках теплообменника, уменьшение пересыщения раствора. 2 н. и 1 з.п. ф-лы, 2 ил.

1. Способ подогрева накипеобразующих растворов, включающий подачу исходного раствора в подогреватель, распределение раствора по теплообменным трубкам теплообменной камеры и прохождение по ним с подогревом за счет энергии теплоносителя, подаваемого в межтрубное пространство теплообменной камеры и выход подогретого раствора из подогревателя, отличающийся тем, что подогретый раствор принудительно циркулирует, при этом расход циркулирующего раствора в 3-20 раз превышает расход исходного, подогретый раствор выдерживают в подогревателе в течение 1,5-15 мин, раствор в теплообменных трубках подогревают на 1-3,5°С, а скорость раствора в них поддерживают в интервале 1,5-2,5 м/с.

2. Аппарат для подогрева накипеобразующих растворов, содержащий нижнюю и верхнюю растворные камеры, штуцера входа исходного и выхода подогретого раствора, а также теплообменную камеру с трубными решетками и теплообменными трубками, размещенными в кожухе со штуцерами для входа и выхода теплоносителя, отличающийся тем, что верхняя и нижняя растворные камеры соединены циркуляционной трубой, в которую встроен циркуляционный насос, при этом штуцера входа исходного раствора и выхода подогретого раствора размещены на циркуляционной трубе, причем штуцер входа находится на расстоянии 5-15 диаметров циркуляционной трубы ниже штуцера выхода, расположенного на уровне верхней отметки аппарата.

3. Аппарат для подогрева накипеобразующих растворов по п.2, отличающийся тем, что в циркуляционную трубу встроена емкость, на которой установлены штуцера входа исходного раствора и выхода подогретого раствора.

| КАСАТКИН А.Г | |||

| ОСНОВНЫЕ ПРОЦЕССЫ И АППАРАТЫ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ | |||

| - М.: Издательство «Химия», 1971, с.344-346 | |||

| ВЫПАРНОЙ АППАРАТ ДЛЯ НАКИПЕОБРАЗУЮЩИХ РАСТВОРОВ | 0 |

|

SU260613A1 |

| Способ оттаивания замерзших вин электрическим током | 1933 |

|

SU33513A1 |

| АППАРАТ ДЛЯ ТЕПЛООБМЕННЫХ ПРОЦЕССОВ | 1989 |

|

SU1626487A1 |

| 0 |

|

SU159885A1 | |

| Глазурное покрытие для керамических изделий | 1983 |

|

SU1245559A1 |

Авторы

Даты

2011-08-20—Публикация

2008-12-31—Подача