Изобретение относится к выпарной технике. Оно может быть использовано в конструкциях выпарных аппаратов, предназначенных для упаривания растворов, из которых происходит выделение кристаллизующихся и накипеобразующих солей, работающих в таком режиме, когда упариваемый раствор циркулирует через теплообменные трубки.

При выпаривании кристаллизующихся и накипеобразующих растворов из раствора удаляется часть растворителя - воды. Вследствие этого происходит выделение из раствора кристаллизующейся соли. При этом важнейшее значение играет равномерность распределения циркулирующего в выпарном аппарате раствора по трубкам трубчатого подогревателя. В то же время для большинства выпарных аппаратов, особенно для аппаратов с трубчатыми подогревателями большого диаметра с большим количеством трубок, добиться равномерного распределения раствора по трубкам не удается. Как показали испытания выпарных аппаратов, по одним трубкам трубчатого подогревателя раствор идет вверх со значительной скоростью, в других - неподвижен, а по третьим даже опускается вниз. Следствием указанной неравномерности распределения раствора по трубкам является зарастание внутренней поверхности и последующая забивка трубок кристаллизующейся солью. В результате производительность аппарата снижается и его приходится промывать водой, которую необходимо упаривать, на что требуются дополнительные затраты пара. В случае же равномерного распределения раствора по трубкам их зарастание и забивка значительно снижается. Это ведет к увеличению производительности, увеличению продолжительности межпромывочного цикла работы, снижению количества воды, вводимой на промывку аппарата и, следовательно, затрат пара на ее выпаривание.

Известен выпарной аппарат с естественной циркуляцией с выносной трубчатой нагревательной камерой (см. Касаткин А.Г. Основные процессы и аппараты химической технологии. - М.: Химия, 1971. - с.388-389). Аппарат состоит из сепаратора, выносной трубчатой нагревательной камеры, подсоединенных к ней входной и выходной растворных камер и циркуляционной трубы, соединенной с входной растворной камерой. Причем во входной растворной камере размещено устройство для распределения потока раствора по трубам нагревательной камеры, выполненное в виде нескольких направляющих пластин, расположенных на повороте из трубы во входную камеру и изогнутых по радиусу поворота.

Данный аппарат применяется для упаривания кристаллизующихся и накипеобразующих растворов.

Недостатками известного аппарата являются недостаточная эффективность выпаривания вследствие невысокой интенсивности теплообмена, быстрое зарастание и забивка трубок кристаллизующейся солью. В результате аппарат приходится промывать, а промывную воду упаривать, затрачивая на это дополнительно пар. Причина отмеченных недостатков состоит в неэффективности распределительного устройства во входной камере известного аппарата, не обеспечивающего равномерность распределения потока раствора по трубам нагревательной камеры, что приводит к зарастанию и забивке трубок, снижению интенсивности работы и производительности аппарата.

Известен выпарной аппарат (см. выпарной аппарат фирмы “Спейшим”, черт. №0981123, Воскресенское ПО “Фосфорит”, 1968 г.), содержащий трубчатый подогреватель с соединенными с ним входной и выходной растворными камерами, сепаратор, подключенный к подогревателю посредством трубы вскипания и циркуляционной трубы, насос и устройство для предотвращения отложений кристаллов в трубах подогревателя, выполненное в виде перфорированной решетки, установленной в циркуляционной трубе.

Недостаток известного аппарата состоит в быстрой забивке труб трубчатого подогревателя и снижении интенсивности работы и производительности аппарата. Примененное в аппарате устройство для предотвращения отложений в виде перфорированной решетки, установленной в циркуляционной трубе, не обеспечивает равномерное распределение раствора по трубкам, что приводит к их зарастанию.

Наиболее близким к заявленному по технической сущности является выпарной аппарат для кристаллизующихся и накипеобразующих растворов по авт. свид. СССР №719648, МПК B 01 D 1/12, 1980 г., содержащий трубчатый подогреватель, имеющий входную и выходную растворные камеры, сепаратор, подключенный к подогревателю посредством трубы вскипания и циркуляционной трубы, насос и устройство для предотвращения отложений кристаллов в трубах подогревателя, установленное во входной растворной камере и выполненное в виде вертикальных пластин, пересекающихся между собой с образованием ячеек для прохода раствора, с расстоянием между пластинами, равным (0,5-1) диаметра труб подогревателя, с высотой пластин, равной (0,15-15) расстояния между пластинами. Этот аппарат принят за прототип.

Данный аппарат позволяет упаривать кристаллизующиеся и накипеобразующие растворы с достаточно высокой интенсивностью и производительностью. При этом имеющееся в известном аппарате устройство для предотвращения отложений кристаллов в трубках подогревателя, установленное во входной растворной камере, улавливает крупные куски и наросты кристаллов соли и не позволяет им попасть в трубки и закупорить их.

Недостатком известного аппарата является неравномерность потока раствора по трубкам трубчатого подогревателя. Вследствие этого в трубках с нисходящим ходом раствора и застойной зоной появляются отложения солей, выделившихся из раствора при выпаривании. Эти трубки в ускоренном темпе зарастают и забиваются. Тепловая нагрузка на оставшиеся трубки возрастает и в них происходит более интенсивное выделение кристаллической соды, что, в свою очередь, вызывает их зарастание и забивку. В результате интенсивность работы и производительность аппарата снижаются.

Другой недостаток известного аппарата состоит в забивке устройства для предотвращения отложений кристаллов в трубах подогревателя крупными кусками соли. Вследствие этого возрастает гидравлическое сопротивление аппарата, снижается расход раствора, циркулирующего через трубчатый подогреватель, и возрастает неравномерность распределения раствора по трубкам. Все это ведет к снижению интенсивности работы и производительности аппарата, приводит к увеличению энергозатрат.

Кроме того, недостатком известного аппарата являются высокие затраты электроэнергии, потребляемой для работы циркуляционного насоса.

Указанных недостатков лишен предлагаемый аппарат для кристаллизующихся и накипеобразующих растворов, при эксплуатации которого будет достигнут желаемый технический результат - равномерность распределения раствора по трубкам и, следовательно, повышение интенсивности, производительности, а также увеличение надежности работы и снижение энергетических затрат.

Заявляемый аппарат, как и аппарат-прототип, содержит трубчатый подогреватель с верхней и нижней трубными досками, входную (нижнюю) и выходную (верхнюю) растворные камеры, сепаратор, подключенный к подогревателю посредством трубы вскипания и циркуляционной трубы, и устройство для предотвращения отложений кристаллов в трубах подогревателя, установленное во входной (нижней) растворной камере. Заявляемый аппарат отличается от прототипа тем, что устройство для предотвращения отложений выполнено в виде обечайки, имеющей форму обратного усеченного конуса и размещенной соосно входной растворной камере. Заявляемый аппарат отличается также тем, что соосно обечайке размещена, по меньшей мере, еще одна обечайка в форме обратного усеченного конуса. Отличие заявляемого аппарата состоит также в том, что верхняя кромка устройства для предотвращения отложений размещена на расстоянии (0,3-0,7) диаметра трубчатого подогревателя от нижней трубной доски. Нижние кромки обечаек могут быть размещены в одной плоскости. Кроме того, высота обечайки оптимально может составлять (0,5-1,5) разности диаметров подогревателя и циркуляционной трубы. Еще одно отличие заявляемого аппарата состоит в том, что высота внутренней обечайки больше или равна высоте наружной. Кроме того, заявляемый аппарат отличается тем, что телесный угол внутренней обечайки меньше телесного угла наружной. Наряду с изложенным, заявленный аппарат отличается тем, что обечайка снабжена цилиндрической частью, размещенной в выходной части циркуляционной трубы, или каждая из обечаек может быть снабжена цилиндрической частью, размещенной в выходной части циркуляционной трубы.

Заявляемый аппарат отвечает всем критериям патентоспособности.

Он является новым, так как из уровня техники не известны решения с такой же совокупностью существенных признаков, о чем свидетельствует приведенный выше анализ аналогов заявляемого технического решения.

Предлагаемое для патентной экспертизы техническое решение имеет изобретательский уровень, так как его конструктивные отличия, включая всю совокупность существенных признаков, для специалиста явным образом не следуют из известного уровня техники. Такое утверждение основано на результатах проведенных заявителем патентных исследований. Ни одно из выявленных технических решений, относящихся к выпарной технике и конструкциям выпарных аппаратов, не имеет признаков, совпадающих с отличительными признаками заявляемого аппарата.

Заявляемый аппарат промышленно применим и может быть использован в различных производствах на выпарных установках. Все признаки, входящие в совокупность существенных, выполнимы и воспроизводимы и для достижения ожидаемого технического результата используются в полном объеме.

Представляемое ниже описание конкретного выполнения заявляемого аппарата - подтверждение тому.

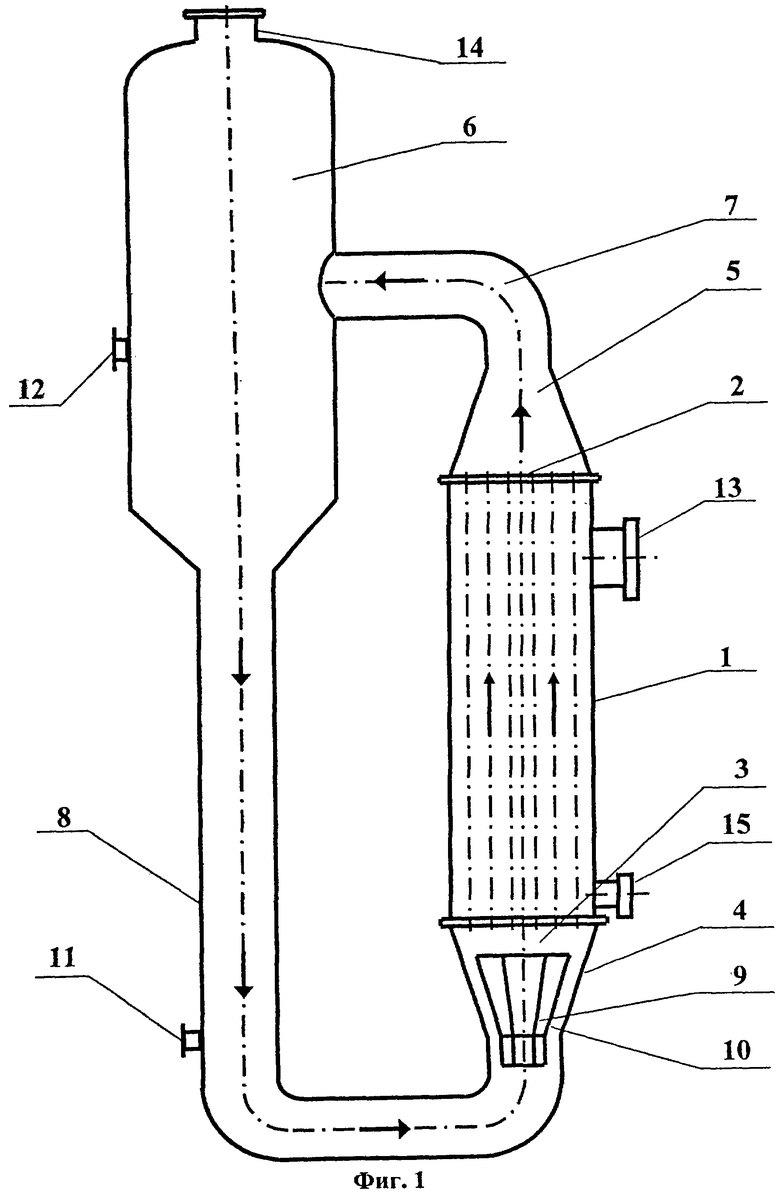

На фигуре 1 изображена конструкция заявляемого аппарата, а на фигуре 2 - конструкция устройства для предотвращения отложений кристаллов в трубках.

Выпарной аппарат для кристаллизующихся и накипеобразующих растворов содержит трубчатый подогреватель 1 с верхней 2 и нижней 3 трубными досками, входную (нижнюю) 4 и выходную (верхнюю) 5 растворные камеры, сепаратор 6, подключенный к подогревателю 1 посредством трубы вскипания 7 и циркуляционной трубы 8, и устройство 9 для предотвращения отложений кристаллов в трубах подогревателя 1, установленное во входной (нижней) растворной камере 4 и выполненное в виде обечайки 10, имеющей форму обратного (перевернутого) усеченного конуса и размещенной соосно входной растворной камере 4. Устройство 9 крепится во входной растворной камере 4 одним из известных способов, например с помощью приварных косынок.

Аппарат имеет штуцера входа исходного раствора 11 и выхода упаренного раствора 12, подвода греющего пара 13, выхода вторичного пара 14, слива конденсата 15.

Устройство 9 для предотвращения отложений кристаллов в трубках подогревателя (поз.9 на фигуре 1) показано на фигуре 2. В этом устройстве соосно конической обечайке 10 может быть размещена, по меньшей мере, еще одна обечайка 16 в форме перевернутого (обратного) усеченного конуса. При этом верхняя кромка устройства для предотвращения отложений размещена на расстоянии h1, равном (0,3-0,7) диаметра трубчатого подогревателя 1 (D) от нижней трубной доски 3 и нижние кромки обечаек размещены в одной плоскости. Высота обечайки h2 составляет оптимально (0,5-1,5) разности диаметров трубчатого подогревателя 1 (D) и циркуляционной трубы 8 (d), причем высота внутренней обечайки может быть больше или равна высоте наружной обечайки, а телесный угол внутренней обечайки меньше телесного угла наружной. Обечайка 10 снабжена цилиндрической частью 17, а обечайка 16 также снабжена цилиндрической частью 18. Цилиндрические части 17 и 18 размещены в выходном конце циркуляционной трубы 8.

Аппарат работает следующим образом.

Исходный раствор подается в выпарной аппарат через штуцер 11 и смешивается с циркулирующим в аппарате раствором. Циркулирующий раствор проходит по циркуляционной трубе 8, из которой поступает во входную растворную камеру 4, где размещено устройство 9 для предотвращения отложений кристаллов в трубках. Из входной растворной камеры 4 раствор входит в трубки подогревателя 1, который обогревается греющим паром, подаваемым через штуцер 13. Конденсируясь на трубках, пар отдает свое тепло раствору и в виде конденсата вытекает из подогревателя 1 через штуцер 15. Нагретый в трубках подогревателя 1 раствор поступает в выходную камеру 5, а затем в трубу вскипания 7, где происходит его вскипание. Парожидкостная смесь из трубы вскипания 7 поступает в сепаратор 6, где вторичный пар отделяется от упаренного раствора и отводится через штуцер 14. Часть упаренного раствора выводится из аппарата через штуцер 12, а основная часть опускается вниз по сепаратору 6 и входит в циркуляционную трубу 8 в виде циркуляционного раствора.

При движении циркулирующего в аппарате раствора по циркуляционной трубе 8 раствор осуществляет несколько поворотов на 90°. В этих поворотах происходит значительная деформация поля скоростей раствора по сечению трубы 8, сохраняющаяся при поступлении циркулирующего раствора во входную (нижнюю) растворную камеру 4.

При прохождении циркулирующего раствора через устройство 9 для предотвращения отложений кристаллов в трубах во входной растворной камере 4 происходит выравнивание поля скорости по сечению входной растворной камеры 4 благодаря наличию обечаек 10 и 16 в виде перевернутых усеченных конусов, размещенных соосно камере 4. Выровненный во входной камере 4 поток раствора равномерно входит в трубки подогревателя 1 и движется по ним. При этом вследствие выравнивания скорости потока раствора по греющим трубкам исключаются обратные токи и застойные зоны и в значительной степени снижается зарастание и забивка трубок кристаллизующейся солью. Кроме того, за счет уменьшения гидравлического сопротивления контура увеличивается скорость циркуляции. Вследствие этого возрастают и длительное время сохраняются интенсивность работы аппарата и его производительность, увеличивается межпромывочный период и эксплуатационная надежность.

Размещение обечайки 10, имеющей форму перевернутого усеченного конуса, соосно входной растворной камере 4 ведет к выравниванию поля скоростей раствора по сечению входной камеры 4, так как на входе из поворота во входную камеру 4 в циркуляционной трубе 8 происходит расслоение потока. При циркуляции раствора в аппарате движущаяся по наружной кромке циркуляционной трубы 4 (которая соответствует максимальному радиусу поворота) часть потока раствора является наибольшей. При прохождении данной части потока по кольцевому сечению между наружной стенкой входной камеры 4 и стенкой усеченного перевернутого конуса 10 происходит распределение этой части потока по всему кольцевому сечению, чему способствует гидравлическое сопротивление входа в кольцевое сечение. Попадание оставшейся части циркулирующего раствора (равномерность распределения поля скоростей в котором также нарушена, и большая часть потока также сдвинута к наружной кромке трубы) в центральную часть усеченного перевернутого конуса 10 также приводит к выравниванию скоростей по сечению вследствие повышения гидравлического сопротивления.

Итак, наличие во входной растворной камере 4 выпарного аппарата устройства 9 для предотвращения отложений несмотря на гидравлическое сопротивление этого устройства, приводящее к возрастанию общего гидравлического сопротивления циркуляционного контура аппарата, тем не менее ведет к увеличению средней скорости циркуляции в аппарате на 20-30%. Это происходит несмотря на то, что скорость циркуляции обратно пропорциональна общему сопротивлению контура. Причина отмеченного увеличения средней скорости циркуляции в аппарате заключается, по-видимому, в выравнивании местных скоростей раствора во входной камере 4 после устройства 9 и на входе в теплообменные трубки.

Использование в устройстве 9 для предотвращения отложений по меньшей мере еще одной обечайки 16 в форме перевернутого усеченного конуса, расположенной соосно основной обечайке 10, еще более усиливает эффект выравнивания локальных скоростей раствора по сечению входной камеры 4 и в теплообменных трубках теплообменника. В результате возрастает средняя скорость циркуляции, интенсифицируется теплообмен, растет производительность и межпромывочный период работы аппарата.

Необходимо также отметить, что наличие во входной растворной камере 4 выпарного аппарата устройства 9 для предотвращения отложений позволяет выполнить ее в виде короткого диффузора, дающего возможность значительно уменьшить высоту выпарного аппарата. Использование в устройстве для предотвращения отложений 9 по меньшей мере еще одной обечайки в форме перевернутого (обратного) усеченного конуса, расположенного соосно внутри первой обечайки, усиливает эффект выравнивания скоростей потока и дает возможность еще более уменьшить высоту аппарата, т.е. снизить его металлоемкость.

Как показали испытания, наиболее оптимальным является такое расположение устройства 9, при котором верхняя кромка устройства для предотвращения отложений размещена на расстоянии (0,3-0,7) диаметра трубчатого подогревателя от нижней трубной доски 3. При расстоянии менее 0,3 диаметров сглаживающее действие устройства 9 по выравниванию скоростей раствора во входной камере 4 перед входом в трубки не успевает проявиться в полной мере. Если же расстояние более 0,7 диаметра трубчатого подогревателя от нижней трубной доски 3, то несмотря на выравнивание скоростей раствора после устройства в верхней части входной растворной камеры 4 перед входом раствора в трубки равномерность течения нарушается. Это происходит вследствие влияния на поток раствора, двигающегося после устройства 9 с равномерной скоростью, достаточно больших размеров верхней части растворной камеры. При этом скорость раствора в верхней части растворной камеры небольшая и на большом расстоянии до входа в трубки, в результате прекращения стабилизирующего влияния устройства 9 течение раствора становится менее равномерным.

Для более эффективной работы устройства 9 для предотвращения отложений необходимо, чтобы нижние кромки составляющих его обечаек 10 и 16 были размещены в одной плоскости. Тем самым обеспечивается равномерный вход циркулирующего в аппарате раствора в конуса устройства 9 и дальнейшее равномерное распределение потока. В случае нарушения данного условия раствор будет менее равномерно входить в конуса устройства 9.

Для получения наибольшего эффекта от применения устройства 9 для предотвращения отложений высота конических обечаек 10 и 16 должна быть ограничена. Указанная высота должна быть в пределе (0,5-1,5) разности диаметров подогревателя 1 и циркуляционной трубы 8. При высоте меньше 0,5 разности диаметров выравнивающее действие устройства проявляется слабо. Если же высота больше 1,5 разности диаметров, то гидравлическое сопротивление устройства 9 возрастает настолько, что это приводит к снижению общей скорости циркуляции раствора в аппарате. В результате снижается интенсивность и производительность работы аппарата.

Наилучшему выравниванию поля скоростей раствора по сечению входной растворной камеры 4 и в трубках подогревателя 1 способствует увеличение высоты внутренней обечайки 16. Для достижения эффекта изобретения, как показали испытания, высота внутренней обечайки 16 должна быть больше или равна высоте наружной 10. Увеличение высоты внутренней обечайки 16 приводит к лучшему выравниванию потока раствора. При этом раствор, проходящий по наружной кромке внутреннего конуса 16, двигается вверх и в сторону наружного конуса 10.

Для наилучшего распределения и выравнивания потока раствора в устройстве 9 телесный угол внутренней обечайки 16 должен быть меньше телесного угла наружной обечайки 10. Выполнение указанного условия дает возможность снизить гидравлическое сопротивление устройства 9 и тем самым увеличить скорость циркуляции раствора в аппарате. В результате увеличивается интенсивность и производительность работы аппарата.

С целью получения наибольшего эффекта при выравнивании поля скорости циркулирующего в аппарате раствора коническая обечайка 10 устройства 9 должна быть снабжена цилиндрической частью 17, присоединенной к меньшему диаметру усеченного конуса и размещенной в выходном конце циркуляционной трубы 8. Также цилиндрической частью 18, размещенной в циркуляционной трубе 8, должна быть снабжена каждая из обечаек. Наличие цилиндрических обечаек 17 и 18, подсоединенных к коническим обечайкам 10 и 16, размещенным в выходном конце циркуляционной трубы 8, дает возможность захвата устройством 9 раствора, который находится в циркуляционной трубе 8 и имеет большую скорость. При этом создаются условия для наилучшего выравнивания поля скоростей раствора по мере его продвижения во входной растворной камере 4 к входу в теплообменные трубки в условиях снижения средней линейной скорости раствора. Гидравлическое сопротивление устройства 9 в случае применения цилиндрических обечаек, расположенных в выходном конце циркуляционной трубы 8, не изменится.

Итак, применение заявленного выпарного аппарата для кристаллизующихся и накипеобразующих растворов позволило снизить зарастание и забивку теплообменных трубок кристаллизующейся солью, интенсифицировать работу и увеличить межпромывочный период работы. Тем самым увеличилась производительность аппарата. При испытаниях заявленный аппарат проработал без промывки 60 часов, тогда как до внедрения заявленного технического решения аппарат работал без промывок только 20 часов. При испытаниях аппарата было зафиксировано увеличение коэффициента теплопередачи, характеризующего интенсивность и производительность работы, на 30-50% по сравнению с известным.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫПАРНОЙ АППАРАТ | 2002 |

|

RU2227823C2 |

| СПОСОБ ПОДОГРЕВА НАКИПЕОБРАЗУЮЩИХ РАСТВОРОВ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2426575C2 |

| Выпарной аппарат для кристаллизующихся и накипеобразующих растворов | 1981 |

|

SU1041124A1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И МНОГОКОРПУСНАЯ ВЫПАРНАЯ БАТАРЕЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2248236C2 |

| Выпарной аппарат для кристаллизующихся и накипеобразующих растворов | 1975 |

|

SU719648A1 |

| МНОГОКОРПУСНАЯ ПРОТИВОТОЧНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНОГО РАСТВОРА | 2002 |

|

RU2229323C1 |

| СПОСОБ ПОДОГРЕВА НАКИПЕОБРАЗУЮЩИХ РАСТВОРОВ ПРИ ВЫПАРИВАНИИ И ТЕПЛООБМЕННИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2371228C2 |

| Выпарной аппарат | 1985 |

|

SU1414397A1 |

| СПОСОБ УПРАВЛЕНИЯ МНОГОКОРПУСНОЙ ВЫПАРНОЙ УСТАНОВКОЙ С ПЕРВЫМ КОРПУСОМ С ЕСТЕСТВЕННОЙ ЦИРКУЛЯЦИЕЙ | 2010 |

|

RU2455673C1 |

| СПОСОБ ВЫПАРИВАНИЯ ПЕНООБРАЗУЮЩИХ СУСПЕНЗИЙ | 1987 |

|

SU1494282A1 |

Изобретение может быть использовано для упаривания растворов, из которых при выпаривании происходит выделение кристаллизующихся и накипеобразующих солей при прохождении циркулирующего раствора через теплообменные трубки. Выпарной аппарат содержит трубчатый подогреватель с верхней и нижней трубными досками, входную и выходную растворные камеры, сепаратор, подключенный к подогревателю посредством трубы вскипания и циркуляционной трубы, и устройство для предотвращения отложений кристаллов в трубах подогревателя, установленное во входной растворной камере. Новым в выпарном аппарате является то, что устройство для предотвращения отложений выполнено в виде обечайки, имеющей форму обратного усеченного конуса и размещенной соосно входной нижней растворной камере. Соосно обечайке может быть размещена, по меньшей мере, еще одна обечайка в форме обратного усеченного конуса. Верхняя кромка устройства для предотвращения отложений оптимально должна быть размещена на расстоянии (0,3-0,7) диаметра трубчатого подогревателя от нижней трубной доски. Нижние кромки обечаек могут быть размещены в одной плоскости. Высота обечайки составляет (0,5-1,5) разности диаметров подогревателя и циркуляционной трубы. При этом высота внутренней обечайки больше или равна высоте наружной, а телесный угол внутренней обечайки меньше телесного угла наружной. Обечайки, как одна, так и другая, или обе могут быть снабжены цилиндрической частью, размещенной в выходном конце циркуляционной трубы. Аппарат обеспечивает равномерность распределения раствора по трубкам и, следовательно, повышение интенсивности, производительности, а также увеличение надежности работы и снижение энергетических затрат. 8 з.п. ф-лы, 2 ил.

| SU 1564798 A1, 10.10.1997 | |||

| Выпарной аппарат для кристаллизующихся и накипеобразующих растворов | 1982 |

|

SU1459684A1 |

| Выпарной аппарат для кристаллизующихся и накипеобразующих растворов | 1981 |

|

SU1041124A1 |

| SU 4687547 А, 18.08.1987 | |||

| SU 6254734 В1, 03.07.2001. | |||

Авторы

Даты

2005-07-27—Публикация

2003-06-09—Подача