Группа изобретений относится к способам и комплексам очистки избыточных сточных вод, получаемых при очистке в биохимической установке, и может быть применена в коксохимической промышленности.

При производстве кокса из угольной шихты образуются сточные воды (конденсат из газопроводов коксового газа, избыточная надсмольная вода цеха улавливания, продувочные воды циклов конечных газовых холодильников и др.) Сточные воды, образующиеся в основных технологических процессах коксования, содержащие в значительном количестве фенолы, роданиды, цианиды, соли аммония, смолы, масла и др. перед дальнейшим использованием нуждаются в очистке. Обработка избыточных сточных вод осуществляется в цехе улавливания коксохимического производства: сначала аммиачными колоннами, затем установкой биохимической очистки.

В качестве прототипа выбран способ очистки сточных вод коксохимического производства, который заключается в том, что полученные с коксохимического производства сточные воды подают в блок предварительной очистки, где проводят их реагентную обработку с целью выведения органики и взвешенных веществ и затем подают в циркуляционный контур испарителя мгновенного вскипания (ИМВ), в котором за счет дистилляции осуществляют их концентрирование. За счет фазового перехода происходит разделение стоков на дистиллят и концентрат [CN218371824, дата публикации: 24.01.2023 г.].

Недостатком прототипа является высокий риск образования отложений в испарителе мгновенного вскипания из-за начала кристаллизации солей жесткости в пересыщенном солевом растворе, циркулирующем в контуре испарителя мгновенного вскипания, непосредственно на его теплообменных поверхностях. Пересыщение происходит за счет постоянного концентрирования раствора при переменной температуре и, следовательно, переменной растворимости солей. Поскольку пересыщенный раствор представляет собой субстанцию, содержащую при данных условиях больше растворенного вещества, чем в насыщенном растворе, то он крайне неустойчив, поскольку избыток вещества легко выпадает в осадок, который покрывает теплообменные поверхности. Вследствие этого снижается эффективность теплообмена в ИМВ, а также увеличивается шероховатость вышеупомянутых поверхностей и гидравлическое сопротивление в циркуляционном контуре вплоть до закупоривания теплообменных труб. Совокупно это приводит к снижению эффективности конденсации пара, тем самым снижая производительность комплекса и повышая операционные затраты (повышается расход пара и электричества). При этом следует отметить, что для сохранения производительности требуется соразмерное повышение расхода подаваемого в процессе нагрева пара (повышая температуру стенки теплообменных трубок), что ввиду прямой зависимости между скоростью роста отложений и температурным напором, вызывает еще более активный рост отложений на теплообменных поверхностях ИМВ, что также влияет на твердость данных отложений за счет дегидратации гипсовых и меловых отложений при высокой температуре. В свою очередь это может привести к выходу из строя элементов контура испарителя и остановке процесса. В данных случаях требуется проведение чистки теплообменных поверхностей ИМВ, в том числе кислотой. Также для снижения или исключения данных эффектов возможно применение реагентной обработки воды с целью выведения солей жесткости из раствора. Все это негативно влияет на продолжительность эксплуатации установки и ее экономические и экологические характеристики.

Приведенный недостаток ухудшает технологичность способа очистки сточных вод коксохимического производства и эксплуатационные характеристики комплекса для реализации этого способа.

Техническая проблема, на решение которой направлена группа изобретений, заключается в необходимости повышения технологичности способа очистки сточных вод коксохимического производства и улучшения эксплуатационных характеристик комплекса для реализации этого способа.

Технический результат, на достижение которого направлена группа изобретений, заключается в снижении риска образования отложений на теплообменных поверхностях испарителя мгновенного вскипания при концентрировании сточных вод.

Дополнительный технический результат, на достижение которого направлена группа изобретений, заключается в получении дополнительного продукта переработки сточных вод коксохимического производства в виде кристаллов минеральных солей.

Сущность первого изобретения из группы изобретений заключается в следующем.

Способ очистки сточных вод коксохимического производства включает этапы, на которых осуществляют:

- прием сточных вод с биохимической установки;

- предварительную очистку сточных вод в блоке предварительной очистки сточных вод;

- концентрирование сточных вод испарителем мгновенного вскипания путем:

- циркуляции сточных вод в циркуляционном контуре по меньшей мере одного испарителя мгновенного вскипания, включающем ступени, каждая из которых содержит по меньшей мере камеру расширения и пучок теплообменных труб камеры конденсации, а также паросепарационное устройство;

- разделения сточных вод на пар и солевой раствор за счет паросепарационного устройства и последующего получения дистиллята;

- ввода в циркуляционный контур испарителя мгновенного вскипания затравочного агента на основе кальция в процессе концентрирования сточных вод испарителем мгновенного вскипания;

- получения на выходе из испарителя мгновенного вскипания продукта и отхода процесса очистки сточных вод за счет выведения из солевого раствора, циркулирующего в контуре испарителя мгновенного вскипания, солей жесткости и части затравочного агента, путем осветления солевого раствора в блоке выведения солей жесткости, в частности посредством бака-отстойника, подключенного к циркуляционному контуру испарителя мгновенного вскипания.

Сущность второго изобретения из группы изобретений заключается в следующем. Комплекс для очистки сточных вод коксохимического производства включает:

- узел приема сточных вод с биохимической установки;

- блок предварительной очистки сточных вод;

- блок концентрирования сточных вод, включающий по меньшей мере один испаритель мгновенного вскипания, содержащий циркуляционный контур, выполненный с возможностью ввода затравочного агента на основе кальция, и включающий:

- ступени, каждая из которых содержит по меньшей мере камеру расширения, пучок теплообменных труб, установленный в камере конденсации и паросепарационное устройство;

- блок выведения солей жесткости, содержащий бак-отстойник, подключенный к циркуляционному контуру испарителя мгновенного вскипания.

Прием сточных вод осуществляется непосредственно из резервуара или отстойника биохимической установки посредством подачи насосом через трубопровод или иными средствами. Предварительная очистка сточных вод обеспечивает удаление из воды взвешенных веществ, органических соединений, коллоидно-дисперсных примесей, что снижает риск образования отложений на теплообменных поверхностях испарителя мгновенного вскипания и обеспечивает минимальное наличие примесей в продуктах переработки. Основным элементом этого блока является бак-осветлитель, в котором сточные воды могут обрабатывать растворами коагулянта (сульфат алюминия, оксихлорид алюминия), флокулянта (полиакриламид, BMG-X2-02), щелочи (гидроксида натрия), и иными активными компонентами. Это влияет на снижение риска образования отложений на теплообменных поверхностях испарителя мгновенного вскипания при концентрировании сточных вод. Для этого могут использовать специально предназначенные устройства или установки, которыми может быть оснащен осветлитель.

На выходе блока предварительной очистки сточных вод получают осветленную сточную воду и шламовую пульпу. Под осветлением в рамках группы изобретений понимают удаление из воды взвешенных частиц при непрерывном движении ее при малых скоростях, а также отстаивании. Шлам при этом могут удалять из осветлителя в шламонакопитель или иной резервуар или в обезвоживатель, впоследствии возвращая полученный фугат на повторную обработку. При этом шлам, являющийся продуктом работы биохимической установки, выводят из комплекса. Для дополнительного снижения риска образования отложений на теплообменных поверхностях испарителя мгновенного вскипания на этапе концентрирования сточных вод, перед подачей сточных вод в блок концентрирования из блока предварительной обработки в нее могут дополнительно вводить растворы кислот (соляной, серной), ингибитор накипеобразования (нитрилотриметилфосфоновая кислота или аналог на основе фосфонатов) и пеногаситель (силиконовый или аналог), используя для этого специально предназначенные устройства или установки, которыми может быть оснащен соединительный трубопровод, с автоматическим контролем дозирования.

Концентрирование сточных вод производится методом дистилляции и обеспечивает их разделение на дистиллят и солевой раствор/концентрат. Этот процесс осуществляют посредством блока концентрирования сточных вод, содержащем испаритель мгновенного вскипания (ИМВ). Циркуляционный контур ИМВ содержит по меньшей мере четыре ступени. Каждая из ступеней содержит по меньшей мере по одной камере расширения и конденсации, а также паросепарационное устройство. Камера расширения обеспечивает возможность вскипания и разделения перегретых сточных вод на пар и солевой раствор. Камера конденсации обеспечивает возможность фазового перехода пара, полученного из камеры расширения, в дистиллят и содержит для этого пучок теплообменных труб. В стенке между камерами установлено паросепарационное устройство, соединяющее внутреннее пространство камеры расширения и камеры конденсации. Паросепарационное устройство обеспечивает возможность отделения капельной влаги от пара. Для подогрева сточных вод, поступающих из блока предварительной очистки, блок концентрирования сточных вод может содержать один или более подогревателей, установленных, как перед ИМВ, так и встроенных в циркуляционный контур ИМВ и функционирующих за счет стороннего пара или вторичного пара, отбираемого из контура ИМВ. Для поддержания необходимого уровня солевого раствора и вывода дистиллята блок концентрирования снабжен баками.

В процессе концентрирования сточных вод в циркуляционный контур (во второй контур при его наличии) ИМВ вводят затравочный агент, посредством которого обеспечивается запуск процесса кристаллизации непосредственно в потоке солевого раствора, а не на его теплообменных поверхностях, что снижает риск образования отложений на вышеупомянутых поверхностях испарителя мгновенного вскипания на этапе концентрирования. Преимущественно, затравочный агент вводят разово при запуске комплекса и впоследствии он образовывается в циркуляционном контуре ИМВ самостоятельно за счет кристаллизации на данных кристаллах солей жесткости.

В качестве затравочного агента могут использовать карбонат или сульфат кальция. При этом сульфат кальция применяют в случае превалирования сульфатов в сточных водах. Контроль затравочного режима производят по составу шлама в баке отстойнике, с помощью системы отбора проб. Для этого контролируют объем/расход получаемого шлама, его состав (основное вещество и примеси), фракционный состав (за счет расслоения по крупности кристаллов естественным образом - крупные внизу, мелкие вверху). Пробоотборники при этом выполняют на разных уровнях емкости.

За счет изменения количества и размера частиц затравочного агента обеспечивается возможность поддержания в растворе необходимой концентрации затравочных кристаллов с требуемыми параметрами. Концентрация затравочного агента подбирается в зависимости от состава сточных вод и может составлять от 5 до 200 г/л. Размер частиц затравочного агента может составлять от 5 до 500 мкм.

Ввод затравочного агента может быть осуществлен насосом из емкости, в которой агент смешан с водой, по трубопроводу в любую точку циркуляционного контура ИМВ, в том числе в камеру расширения одной из ступеней, в соединительный трубопровод или в бак-отстойник, куда через люк затравочный агент могут загружать в сухом виде. Узел ввода затравочного агента также может быть представлен устройством или установкой для автоматического введения, либо шлюзовой камерой.

ИМВ может быть выполнен в виде двух корпусов, каждый из которых может иметь свой собственный циркуляционный контур, при этом контуры могут быть соединены между собой с возможностью передачи части солевого раствора из первого корпуса во второй, а узел ввода затравочного агента может быть выполнен в циркуляционном контуре второго корпуса ИМВ. Это дополнительно повышает эффективность процесса кристаллизации солевого раствора за счет ввода затравочного агента в наиболее пересыщенный солевой раствор и снижает риск образования отложений на теплообменных поверхностях ИМВ на этапе концентрирования. При этом циркуляционный контур второго корпуса ИМВ может содержать гидродинамический активатор, позволяющий уменьшить фракцию затравочного агента, повысив тем самым его активность. Это позволяет дополнительно снизить риск образования отложений на теплообменных поверхностях второго корпуса ИМВ по мере повышения концентрации солевого раствора.

Дополнительно для снижения риска образования отложений в камере расширения ИМВ может быть выполнено наклонное дно в сторону вывода солевого раствора, что исключает осаждение затравочного агента в ступенях испарителя и позволяет более эффективно выводить солевой раствор с кристаллами затравочного агента из расширительной камеры.

Также дополнительно для сохранения высокой эффективности работы с затравочным агентом и сохранения производительности ИМВ на этапе концентрирования, ступень ИМВ может иметь съемное паросепарационное устройство, обеспечивающее возможность его оперативной чистки от образующихся отложений, также приводящих к сужению проходного сечения.

При этом для обеспечения эффективной кристаллизации солей с использованием затравочного агента и дополнительного снижения риска образования отложений на теплообменных поверхностях ИМВ выход солевого раствора последней расширительной камеры ИМВ может быть подключен к емкости, в которой солевой раствор с введенным в него затравочным агентом может выдерживаться перед последующей циркуляцией в циркуляционном контуре ИМВ.

Блок выведения солей жесткости, содержащий бак-отстойник, подключенный к циркуляционному контуру ИМВ, также обеспечивает снижение риска образования отложений на теплообменных поверхностях ИМВ на этапе концентрирования за счет вывода из солевого раствора части затравочного агента (кристаллы солей жесткости), что позволяет контролировать и поддерживать концентрацию и фракционный состав затравочного агента в солевом растворе, циркулирующем в контуре ИМВ. Часть выводимого затравочного агента может составлять от 2 до 30% от общей массы затравочного агента, находящегося в циркуляционном контуре.

Дополнительно для снижения риска образования отложений на теплообменных поверхностях ИМВ на этапе концентрирования, в баке-отстойнике для более эффективного осаждения солей раствор могут обрабатывать растворами щелочи и/или флокулянта, используя для этого подключенные к нему установки приготовления и дозирования растворов. Осветленный солевой раствор при этом могут возвращать обратно в циркуляционный контур ИМВ, а полученные продукты осаждения могут направлять в блок предварительной очистки для повторного разделения на жидкость и твердый остаток, при этом жидкость могут направлять на повторную очистку, а твердый остаток может быть выведен из комплекса вместе со шламом.

С целью получения дополнительного продукта переработки сточных вод коксохимического производства комплекс может дополнительно содержать блок кристаллизации водорастворимых солей, подключенный к блоку выведения солей жесткости и блоку концентрирования. В сточных водах коксохимического производства зачастую превалируют сульфаты, благодаря чему можно отдельно выделить сульфат натрия пригодный для технических нужд. Данный блок позволяет провести глубокое упаривание концентрата испарителя мгновенного вскипания до концентрации, соответствующей пределу растворимости сульфата натрия и вывести данную соль в кристаллическом виде.

Блок кристаллизации водорастворимых солей может быть выполнен на базе однокорпусной выпарной установки с принудительной циркуляцией и состоит из замкнутого контура, включающего подогреватель, расширитель, циркуляционный насос и солеотделитель. Воду (концентрат) циркуляционным насосом подают в подогреватель, где она подогревается вторичным паром из ИМВ (до 56-60°С). После подогревателя воду подают в верхнюю часть расширителя. В нем она вскипает (расширяется) со снижением температуры до температуры насыщения. В процессе выпаривания концентрация солевого раствора возрастает примерно на 1-2%, что приводит к кристаллизации соли. Концентрат с кристаллами отводят в солеотделитель, где производят предварительное отделение кристаллов от маточного раствора. При этом пульпу обезвоживают, а маточный раствор возвращают на дополнительную обработку. Полученный кристаллический продукт при этом выводят из комплекса. При этом в случае, если после отжима солей осуществляют постоянную продувку части солевого концентрата, то в кристаллическом продукте обеспечивается содержание сульфата натрия более 98%. При этом солеотделитель позволяет регулировать сепарацию кристаллов и их фракционный состав, выводимый на отжим.

Группа изобретений может быть выполнена из известных материалов с помощью известных средств, что свидетельствует о ее соответствии критерию патентоспособности «промышленная применимость».

Группа изобретений характеризуется ранее неизвестной из уровня техники совокупностью существенных признаков, отличающейся тем, что на этапе концентрирования сточных вод коксохимического производства посредством ИМВ:

- в процессе разделения сточных вод на пар и солевой раствор в циркуляционный контур испарителя мгновенного вскипания через узел ввода затравочного агента вводят затравочный агент на основе кальция, который содержит в себе мельчайшие зародышевые кристаллы, служащие центрами кристаллизации, что позволяет сгруппировать беспорядочно движущиеся частицы в солевом растворе именно таким образом, какой характерен для данного кристалла, обеспечивая запуск процесса кристаллизации солей непосредственно в объеме потока солевого раствора, циркулирующем в контуре ИМВ;

- в процессе получения из испарителя мгновенного вскипания дистиллята и продукта очистки сточных вод из солевого раствора посредством бака-отстойника, подключенного к циркуляционному контуру испарителя мгновенного вскипания выводят часть затравочного агента с солями жесткости, что позволяет контролировать и поддерживать концентрацию затравочных кристаллов в солевом растворе, циркулирующем в контуре ИМВ, на необходимом уровне для поддержания процесса кристаллизации солей в объеме потока солевого раствора и исключить потребление реагентов на процесс выведения солей жесткости из раствора.

Совокупность существенных признаков группы изобретений позволяет вести кристаллизацию кальция в объеме циркулирующей в контуре ИМВ жидкости, а не на теплообменных поверхностях ИМВ, при этом сохраняя постоянный уровень затравочных кристаллов в объеме солевого раствора, циркулирующего в контуре ИМВ на необходимом для поддержания процесса кристаллизации солей уровне в объеме потока солевого раствора, тем самым исключая возможность его пересыщения и начала кристаллизации на теплообменных поверхностях ИМВ.

Благодаря этому обеспечивается достижение технического результата, заключающегося в снижении риска образования отложений на теплообменных поверхностях испарителя мгновенного вскипания при концентрировании сточных вод коксохимического производства, тем самым повышается технологичность способа очистки сточных вод коксохимического производства и улучшаются эксплуатационные характеристики комплекса для реализации этого способа.

Группа изобретений обладает ранее неизвестной из уровня техники совокупностью существенных признаков, что свидетельствует о ее соответствии критерию патентоспособности «новизна».

Из уровня техники не известно введение затравочного агента на основе кальция в циркуляционный контур ИМВ и вывод части затравочного агента с кристаллами солей из контура при концентрировании сточных вод коксохимического производства. Ввиду этого группа изобретений соответствует критерию патентоспособности «изобретательский уровень».

Изобретения из группы изобретений связаны между собой и образуют единый изобретательский замысел, что свидетельствует о соответствии группы изобретений критерию патентоспособности «единство изобретения».

Группа изобретений поясняется следующими фигурами.

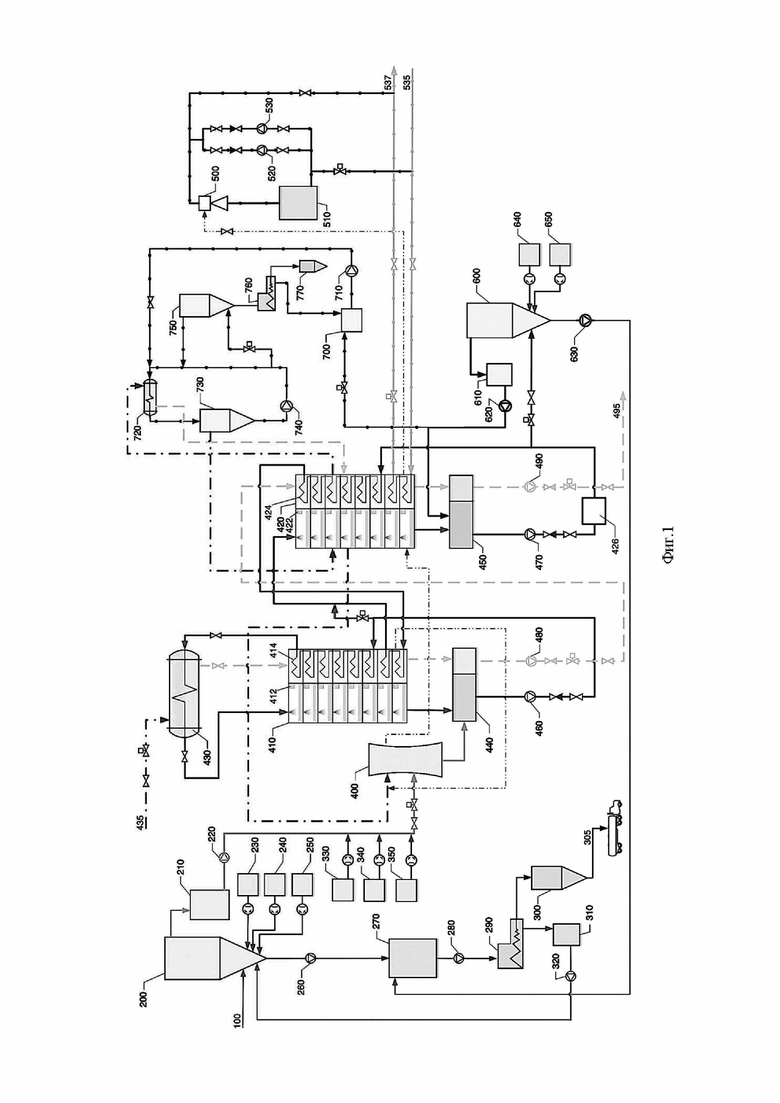

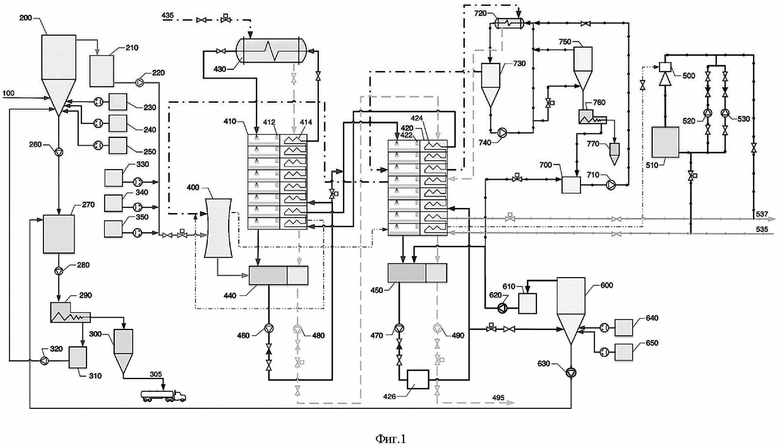

Фиг. 1 - Схема комплекса для очистки сточных вод коксохимического производства.

Для иллюстрации возможности реализации и более полного понимания сути группы изобретений ниже представлен вариант ее осуществления, который может быть любым образом изменен или дополнен, при этом настоящая группа изобретений не ограничивается представленным вариантом.

Комплекс для очистки сточных вод коксохимического производства включает трубопровод 100 подачи сточных вод биохимической установки (БХУ), к которому последовательно подключены: блок предварительной очистки сточных вод, блок концентрирования сточных вод, блок выведения солей жесткости и блок кристаллизации водорастворимых солей.

Блок предварительной очистки сточных вод включает бак-осветлитель 200, бак 210 осветленной воды, насос 220 осветленной воды, установку 230 приготовления и дозирования раствора коагулянта, установку 240 приготовления и дозирования раствора извести (при необходимости), установку 250 приготовления и дозирования раствора флокулянта, насос 260 отвода осадка осветлителя, шламонакопитель 270, насос 280 шлама, шнековый обезвоживатель 290, бункер 300 шлама с выходом 305 шлама, бак 310 фугата, насос 320 возврата фугата, установку 330 приготовления и дозирования раствора кислоты, установку 340 приготовления и дозирования раствора ингибитора, установку 350 приготовления и дозирования раствора пеногасителя.

Блок концентрирования сточных вод включает струйно-барботажный подогреватель 400, вертикальный испаритель мгновенного вскипания (ИМВ), состоящий из двух корпусов 410 и 420, каждый из которых имеет камеры расширения, имеющие наклонное дно в направлении выхода солевого раствора, в которых установлены съемные паросепарационные устройства 412 и 422, а также камеры конденсации, в которых установлены трубные пучки 414 и 424, и головного подогревателя 430 со входом 435 для пара. Также блок концентрирования включает секционные баки 440 и 450, разделенные на две части, при этом одна часть баков 440 и 450 предназначена для принятия потоков воды от блока предварительной очистки и циркулирующего раствора, а вторая часть этих баков предназначена для принятия дистиллята. Циркуляционные контуры корпусов 410 и 420, образованы камерами расширения, а также трубными пучками 414 и 424, установленными в камерах конденсации, при этом циркуляционный контур корпуса 420 ИМВ содержит гидродинамический активатор 426.

Также блок концентрирования включает насосы 460-490, выход 495 дистиллята и эжекторную установку. Эжекторная установка, в свою очередь включает эжектор 500, бак 510 силовой воды и насосное оборудование 520 и 530. Рабочей средой эжекторной установки является вода, отбираемая от потока охлаждающей воды ИМВ, движущаяся по магистралям 535 и 537.

Блок выведения солей жесткости включает бак-отстойник 600, бак 610 осветленного раствора, насос 620 возврата раствора, насос 630 отвода осадка, установку 640 дозирования извести и установку 650 дозирования флокулянта.

Блок кристаллизации водорастворимых солей включает бак 700 подпитки выпарного контура, насос 710 подпитки, подогреватель 720, бак-расширитель 730, циркуляционный насос 740, отделитель 750 соли, обезвоживатель 760 соли и бункер 770 соли.

Подключение перечисленных элементов комплекса друг к другу осуществлено посредством трубопроводов в соответствии со схемой, представленной на Фиг. 1.

Способ очистки сточных вод коксохимического производства реализуют следующим образом.

На начальном этапе сточные воды с БХУ подают в блок предварительной очистки, в частности в бак-осветлитель 200, где его обрабатывают раствором извести, коагулянта в виде сульфата алюминия и флокулянта в виде полиакрил амид а, поступающим из установок 230-250 соответственно. В результате этого рН воды понижается до значений менее 6,0 ед, прозрачность по шрифту составляет более 30 см, снижается органическая составляющая исходной воды, а показатель химического потребления кислорода уменьшается на 45-50% и после осветления составляет 160-180 мгO2/дм3. За счет этого также из потока выводится шлам, представляющий собой продукты работы БХУ. Затем, осветленную известково-коагулированную воду из осветлителя 200 направляют в бак 210 осветленной воды.

При этом шламовые воды из осветлителя 200 направляют в шламонакопитель 270, затем в обезвоживатель 290 и удаляют в бункер 300 шлама, а фугат (фильтрат) через бак 310 фугата направляют на повторное использование в голову технологического процесса. При этом воду из бака 210 по трубопроводу направляют в блок концентрирования, а попутно, посредством задействования установок 330-350, вводят раствор ингибитора накипеобразования, раствор кислоты и пеногаситель, концентрацию которых подбирают в зависимости от качества исходной воды.

После предварительной очистки осуществляют концентрирование потока сточных вод в циркуляционном контуре ИМВ, для чего сначала осуществляют предварительный нагрев и удаление из воды воздуха в барботажном подогревателе 400, использующим вторичный пар из корпуса 420 ИМВ. Рабочий процесс протекает при температуре 90-100°С, при которой поток подают в секционные баки 440 и 450, поддерживающие уровень воды перед насосами 460-490. Поток подают насосом 460 сразу в оба контура корпусов 410 и 420 ИМВ, в частности в трубные пучки 414 корпуса 410, где он подогревается, и непосредственно в расширительные камеры корпуса 420, где температура ниже и подогрев не требуется. Поток, подогретый в трубных пучках 414 камер конденсации корпуса 410, далее дополнительно подогревают в головном подогревателе 430, использующем в качестве горячего теплоносителя сторонний пар, который подают на вход 435. При этом конденсат головного подогревателя 430 подмешивают в поток дистиллята корпуса 410 ИМВ. После подогревателя 430 поток последовательно вскипает в расширительных камерах ступеней корпуса 410, при этом раствор из последней ступени корпуса 410 снова попадает в секционный бак 440.

Аналогичный процесс происходит в циркуляционном контуре корпуса 420 ИМВ, при этом роль головного подогревателя 430 в данном случае выполняют трубные пучки 414 последних ступеней корпуса 410 ИМВ. Охлаждение трубных пучков 424 последних ступеней корпуса 420 ИМВ осуществляют потоком сторонней охлаждающей воды, циркулирующей в магистралях 535 и 537.

Дистиллят из корпуса 410 ИМВ после секционного бака 440 направляют в камеры конденсации корпуса 420 ИМВ. Дистиллят после секционного бака 450 получают на выходе 495, как продуктовый поток.

В процессе работы ИМВ во всех камерах конденсации ступеней накапливаются неконденсирующиеся газы, при этом газы из корпуса 410 выводят через последнюю ступень в струйно-барботажный подогреватель 400, далее направляют в последнюю ступень корпуса 420, и выводят из испарителя посредством эжекторной установки.

При этом в поток солевого раствора, циркулирующего в циркуляционном контуре ИМВ, в том числе в трубных пучках 414 и 424 камер конденсации ступеней корпусов 410 и 420 ИМВ через бак-отстойник вводят затравочный агент в виде порошка сульфата кальция и тем самым запускают процесс кристаллизации солей непосредственно в потоке, циркулирующем в контурах корпусов 410 и 420 ИМВ. При этом для интенсификации процесса кристаллообразования в потоке солевого раствора осуществляют измельчение образовывающихся затравочных солевых кристаллов посредством гидродинамического активатора 426.

Для вывода из солевого раствора части затравочного агента и образовывающихся солей жесткости его направляют в блок выведения солей жесткости, для чего первоначально его подают в бак-отстойник 600. Кроме того, бак-отстойник 600 позволяет вывести из раствора железо, кремнекислоту и взвешенные вещества. Для осаждения солей жесткости в бак-отстойник 600 вводят раствор извести и флокулянта посредством установок 640 и 650. Шлам из бака-отстойника 600 направляют в шламонакопитель 270. При этом осветленный солевой раствор подают в бак 610 и возвращают в циркуляционный контур ИМВ для дальнейшего концентрирования или направляют в блок кристаллизации водорастворимых солей.

После вывода из раствора солей жесткости его через бак 700 подпитки выпарного контура подают в подогреватель 720, использующий в качестве греющей среды вторичный пар из корпуса 420 ИМВ. Полученный конденсат при этом направляют обратно в корпус 420 испарителя и подмешивают к потоку дистиллята. Подогретый раствор сбрасывают в расширитель 730, в котором часть потока переходит в пар, отводимый в корпус 420 ИМВ. Увеличение концентрации раствора способствует процессу кристаллизации, кристаллы солей при этом выводят в отделитель солей 750. Полученную солевую пульпу подают на обезвоживатель 760, а маточный раствор возвращают на дополнительную обработку через бак 700. Кристаллический продукт накапливают в бункере 770, и в последствии выгружают в автотранспорт или мешки «биг-бег».

Предложенный комплекс в процессе переработки сточных вод после БХУ позволяет получить дистиллят высокого качества, а также шлам, полученный в процессе осветления сточных вод, шлам и кристаллическую соль.

Разработанный способ позволяет практически полностью удалить взвешенные вещества и получить прозрачный дистиллят с нулевой цветностью и концентрацией взвешенных частиц 0,2-0,4 мг/дм3. Концентрация солей в дистилляте существенно ниже предельно допустимой концентрации. Степень очистки от хлоридов, сульфатов, солей жесткости составляет до 99,8%, степень очистки по показателю БПК-20, БПК-5 составляет до 99,4%, степень очистки по показателю ХПК составляет до 99,7%, а степень очистки от аммиака составляет до 97,9%.

Эффективность работы затравочного агента, влияющей на снижение риска образования отложений на теплообменных поверхностях ИМВ при концентрировании сточных вод, оценивали по изменению теплового режима и производительности установки в течение 1000 часов работы комплекса. В течение данного периода производительность не снизилась, в то время как до ввода затравочного агента падение производительности за аналогичный период времени достигало 32%.

Полученные результаты свидетельствовали о существенном снижении/отсутствии накипи на теплообменных поверхностях ИМВ.

Таким образом обеспечивается достижение технического результата, заключающегося в снижении риска образования отложений на теплообменных поверхностях испарителя мгновенного вскипания при концентрировании сточных вод коксохимического производства, тем самым повышается технологичность способа очистки сточных вод коксохимического производства и улучшаются эксплуатационные характеристики комплекса для реализации этого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для раздельного извлечения солей из солевого раствора | 2024 |

|

RU2827692C1 |

| Система безотходной утилизации сточных вод | 2015 |

|

RU2607818C1 |

| Установка очистки стоков | 2020 |

|

RU2747102C1 |

| Способ комплексной деминерализации природных и сточных вод методом выделения отдельных групп солей в виде товарных продуктов | 2024 |

|

RU2827628C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСИ МАТОЧНЫХ ПЕНТАЭРИТРИТО-ФОРМИАТНЫХ РАСТВОРОВ И ВЫПАРНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304012C2 |

| Комбинированная нагревательная установка для использования вторичного низкопотенциального тепла производства карбамида | 1990 |

|

SU1782303A3 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ФЕРМЕНТИРОВАННЫХ ОРГАНИЧЕСКИХ СУБСТРАТОВ | 2011 |

|

RU2473473C2 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ И ХЛОРА ИЗ ОКСИДНО-ХЛОРИДНОГО СЫРЬЯ | 2008 |

|

RU2402642C2 |

| Способ концентрирования биоокисленной последрожжевой бражки | 1980 |

|

SU962311A1 |

| Установка для очистки сточных вод | 1980 |

|

SU903305A1 |

Группа изобретений относится к способам и комплексам очистки избыточных сточных вод, получаемых при очистке в биохимической установке, и может быть применена в коксохимической промышленности. Способ включает прием сточных вод с биохимической установки, предварительную очистку в блоке предварительной очистки сточных вод, концентрирование сточных вод испарителем мгновенного вскипания. Концентрирование осуществляют путем циркуляции сточных вод в циркуляционном контуре по меньшей мере одного испарителя мгновенного вскипания. Испаритель мгновенного вскипания включает ступени, каждая из которых содержит по меньшей мере камеру расширения и пучок теплообменных труб камеры конденсации, а также паросепарационное устройство. Далее осуществляют разделение сточных вод на пар и солевой раствор за счет паросепарационного устройства ступени и последующего получения дистиллята. В циркуляционный контур испарителя мгновенного вскипания вводят затравочный агент на основе кальция в процессе концентрирования сточных вод испарителем мгновенного вскипания. На выходе из испарителя мгновенного вскипания получают продукт и отход процесса очистки сточных вод за счет выведения из солевого раствора, циркулирующего в контуре испарителя мгновенного вскипания, солей жесткости и части затравочного агента. Обработку солевого раствора осуществляют путем осветления солевого раствора в блоке выведения солей жесткости, в частности, посредством бака-отстойника, подключенного к циркуляционному контуру испарителя мгновенного вскипания. Технический результат: снижение риска образования отложений на теплообменных поверхностях испарителя мгновенного вскипания, получение дополнительного продукта переработки сточных вод в виде кристаллов минеральных солей. 2 н. и 22 з.п. ф-лы, 1 ил.

1. Способ очистки сточных вод коксохимического производства, включающий этапы, на которых осуществляют:

- прием сточных вод с биохимической установки;

- предварительную очистку сточных вод в блоке предварительной очистки сточных вод;

- концентрирование сточных вод испарителем мгновенного вскипания путем:

- циркуляции сточных вод в циркуляционном контуре по меньшей мере одного испарителя мгновенного вскипания, включающем ступени, каждая из которых содержит по меньшей мере камеру расширения и пучок теплообменных труб камеры конденсации, а также паросепарационное устройство;

- разделения сточных вод на пар и солевой раствор за счет паросепарационного устройства ступени и последующего получения дистиллята;

- ввода в циркуляционный контур испарителя мгновенного вскипания затравочного агента на основе кальция в процессе концентрирования сточных вод испарителем мгновенного вскипания;

- получение на выходе из испарителя мгновенного вскипания продукта и отхода процесса очистки сточных вод за счет выведения из солевого раствора, циркулирующего в контуре испарителя мгновенного вскипания, солей жесткости и части затравочного агента путем осветления солевого раствора в блоке выведения солей жесткости, в частности, посредством бака-отстойника, подключенного к циркуляционному контуру испарителя мгновенного вскипания.

2. Способ по п. 1, при выполнении которого на этапе предварительной очистки сточные воды обрабатывают растворами коагулянта, флокулянта и извести.

3. Способ по п. 1, при выполнении которого на выходе блока предварительной очистки сточных вод получают осветленную сточную воду и воду со шламом, при этом воду со шламом обезвоживают и возвращают полученный фугат на повторную обработку.

4. Способ по п. 1, при выполнении которого перед подачей сточных вод в блок концентрирования из блока предварительной обработки дополнительно вводят растворы кислот, ингибитор накипеобразования и пеногаситель.

5. Способ по п. 1, при выполнении которого в качестве затравочного агента используют карбонат или сульфат кальция.

6. Способ по п. 1, при выполнении которого концентрация затравочного агента составляет от 5 до 200 г/л.

7. Способ по п. 1, при выполнении которого размер частиц затравочного агента составляет от 5 до 500 мкм.

8. Способ по п. 1, при выполнении которого затравочный агент вводят в циркуляционный контур единожды.

9. Способ по п. 1, при выполнении которого концентрирование сточных вод осуществляют испарителем мгновенного вскипания, выполненным в виде двух корпусов, каждый из которых имеет свой собственный циркуляционный контур, при этом циркуляционные контуры соединены между собой с возможностью передачи части солевого раствора из первого корпуса во второй и наоборот, а ввод затравочного агента осуществляют через узел ввода, выполненный в циркуляционном контуре второго корпуса испарителя.

10. Способ по п. 9, при выполнении которого в циркуляционном контуре второго корпуса испарителя осуществляют уменьшение фракции затравочного агента посредством гидродинамического активатора.

11. Способ по п. 1, при выполнении которого солевой раствор с введенным в него затравочным агентом выдерживают в емкости, подключенной к выходу солевого раствора последней расширительной камеры.

12. Способ по п. 1, при выполнении которого в баке-отстойнике солевой раствор обрабатывают растворами щелочи и/или флокулянта, после чего осветленный солевой раствор возвращают обратно в циркуляционный контур испарителя мгновенного вскипания, а полученные продукты осаждения направляют в блок предварительной очистки для повторного разделения на жидкость и твердый остаток.

13. Способ по п. 12, при выполнении которого из осветленного солевого раствора выводят кристаллы минеральных солей посредством блока кристаллизации водорастворимых солей.

14. Способ по п. 13, при выполнении которого в блоке кристаллизации водорастворимых солей применяют циркуляционный контур, в котором осуществляется мгновенное вскипание солевого раствора и его разделение на маточный раствор и солевую пульпу, при этом маточный раствор возвращают на дополнительную обработку, а солевую пульпу обезвоживают, получая при этом кристаллический продукт.

15. Комплекс для очистки сточных вод коксохимического производства включает:

- узел получения сточных вод с биохимической установки;

- блок предварительной очистки сточных вод;

- блок концентрирования сточных вод, включающий по меньшей мере один испаритель мгновенного вскипания, содержащий циркуляционный контур, выполненный с возможностью ввода затравочного агента на основе кальция, и включающий:

- ступени, каждая из которых содержит по меньшей мере камеру расширения, пучок теплообменных труб, установленный в камере конденсации, и паросепарационное устройство;

- блок выведения солей жесткости, содержащий бак-отстойник, подключенный к циркуляционному контуру испарителя мгновенного вскипания.

16. Комплекс по п. 15, у которого блок предварительной очистки сточных вод содержит бак-осветлитель, снабженный установками для приготовления и дозирования раствора коагулянта, раствора извести и раствора флокулянта.

17. Комплекс по п. 15, у которого трубопровод, соединяющий блок предварительной очистки и блок концентрирования сточных вод, включает установки приготовления и дозирования раствора кислот, ингибитора накипеобразования и пеногасителя.

18. Комплекс по п. 15, у которого испаритель мгновенного вскипания выполнен в виде двух корпусов, каждый из которых имеет свой собственный циркуляционный контур, при этом циркуляционные контуры соединены между собой с возможностью передачи части солевого раствора из первого корпуса во второй и наоборот, при этом в циркуляционном контуре второго корпуса выполнен узел ввода затравочного агента.

19. Комплекс по п. 18, у которого циркуляционный контур второго корпуса испарителя содержит гидродинамический активатор.

20. Комплекс по п. 15, у которого в расширительной камере ступени выполнено наклонное в сторону вывода солевого раствора дно.

21. Комплекс по п. 15, у которого ступень испарителя мгновенного вскипания имеет съемное паросепарационное устройство.

22. Комплекс по п. 21, у которого бак-отстойник снабжен установками приготовления и дозирования растворов щелочи и/или флокулянта.

23. Комплекс по п. 22, который дополнительно содержит блок кристаллизации водорастворимых солей, подключенный к блоку выведения солей жесткости и блоку концентрирования сточных вод.

24. Комплекс по п. 23, у которого блок кристаллизации водорастворимых солей содержит циркуляционный контур, включающий подогреватель, расширитель, циркуляционный насос и солеотделитель.

| CN 218371824 U, 24.01.2023 | |||

| Способ обессоливания накипеобразующих вод | 1987 |

|

SU1552554A1 |

| Способ термического обессоливанияНАКипЕОбРАзующиХ ВОд | 1979 |

|

SU833550A1 |

| Приспособление к фрезерному станку для прорезания шлиц в головках винтов | 1928 |

|

SU10187A1 |

| CN 113149346 A, 23.07.2021 | |||

| CN 217709146 U, 01.11.2022. | |||

Авторы

Даты

2024-02-28—Публикация

2023-06-15—Подача